高压变频器在循环流化床锅炉一次风机系统的应用1.概述

XX矿业集团电力XX公司潘三电厂440T循环流化床锅炉,自投运以来机组运行稳定,厂用电一直在9.5%左右,为了节能降耗,降低厂用电率,于2010年2月份和5月份共4台一次风机进行变频改造,选用HIVERT-Y06/173高压变频器。

2.系统介绍

2.1一次风机改造前运行工况

潘三电厂改造前一次风机与电机直接连接,采用入口挡板门调节风量,开度43%,出口风压13KPa左右,炉膛风室风压12.5 KPa左右,总一次风量在16-18万m3/h,电机电流在130A左右。

2.2一次风机电机技术参数

型号:YKK560-4

额定功率1400 kW

额定电压6kV

额定电流156.1 A

额定转速1485 转/分

2.3变频器技术参数

变频器型号:HIVERT-Y06/173

额定功率:6kV/1400kW

额定容量:1800kVA

额定电流:173A

额定输入电压:6kV(-20%~+15%)

输入方式:36脉冲二极管全波整流输入

输出方式:空间矢量控制的正弦波PWM脉宽调制输出

频率分辨率:0.01Hz

过载能力:120%,运行2分钟;150%,3秒;200%,立即保护

其他功能:自动故障记录、限流功能、输出电压自动调整功能、瞬时停电自动跟踪功能等

2.4HIVERT-Y06/173高压变频器基本情况

2.4.1系统构成

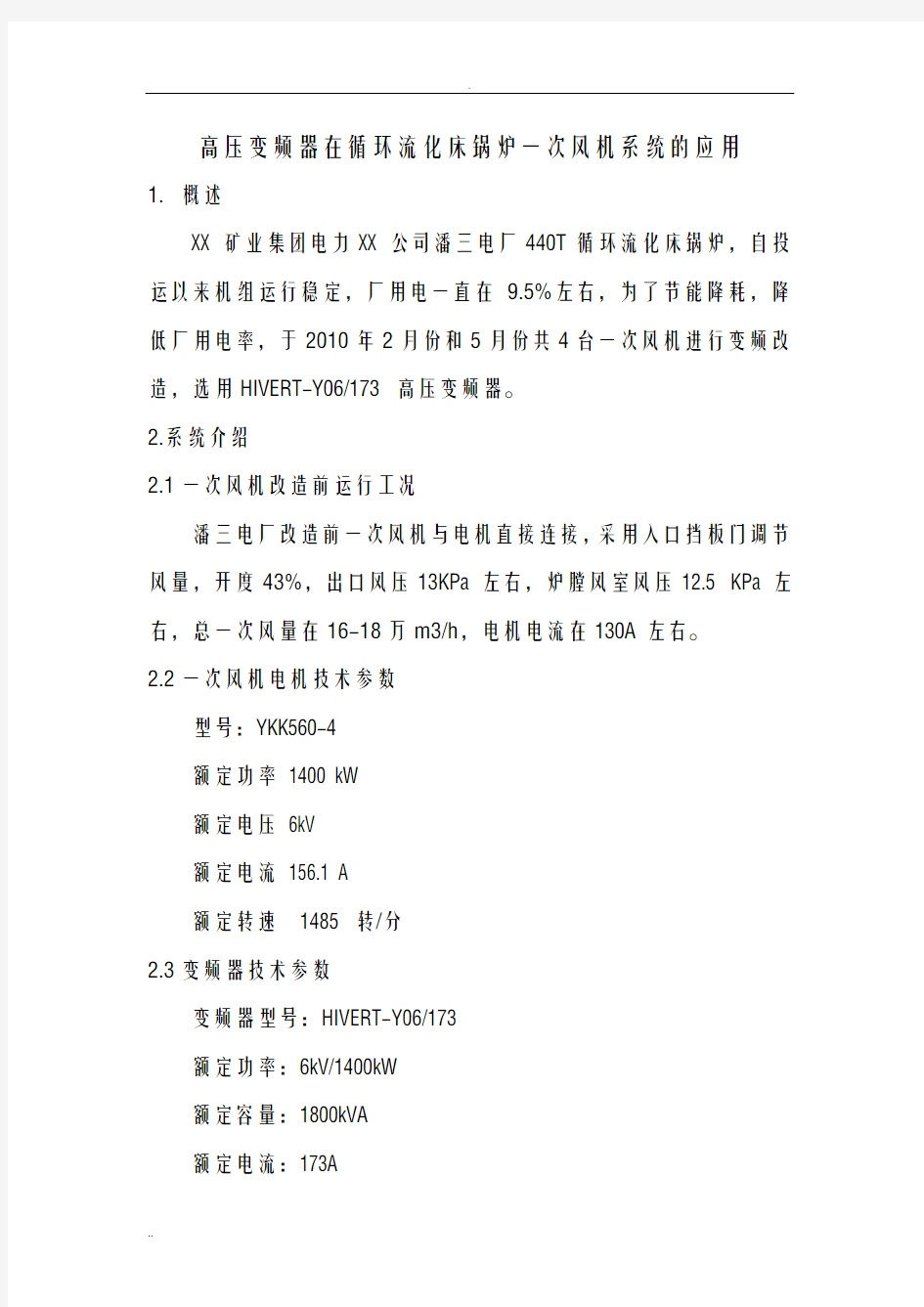

HIVERT-Y06/173高压变频器系统图

HIVERT-Y06/173高压变频器采用单元串联多电平技术,6kV输出。

由移相变压器、功率单元和控制器组成,结构如上图。

该系统由18个功率单元模块组成,每6个功率单元模块串联构成一相,三相Y联接,直接给6kV电机供电。

移相变压器将输入高压变换为副边的多组低压,各副边绕组在绕制时采用延边三角接法,相互间移相10°,构成36脉冲整流方式,这种方式,消除了大部分由独立模块引起的谐波电流,可以大大改善网侧的电流波形,使变频器网侧电流近是正弦波。

2.4.2功率单元

功率单元原

理图

功率单

元原理见图

3.6,输入电源端R、S、T接变压器二次线圈的三相低压输出,三相二极管全波整流为直流环节电容充电,电容上的电压提供给由IGBT 组成的单相H形桥式逆变电路。

功率单元通过光纤接收信号,采用空间矢量正弦波脉宽调制(PWM)方式,控制Q1~Q4 IGBT的导通和关断,输出单相脉宽调制波形。功率单元具有单元旁路功能,当某个单元发生熔断器故障、过热和IGBT故障而不能继续工作时,该单元及其另外两相相应位置上的单元将自动旁路,以保证变频器连续工作,并发出旁路告警。每个

功能单元内有独立的一块控制板和一块驱动板。

单元驱动板简称驱动板,用于产生4个IGBT的驱动信号,并将IGBT的故障信号反馈到单元控制板

2.4.3 旁路柜

每套一次风机变频器配置一套自动旁路柜,通过旁路柜的切换操作来实现风机的工频、变频运行方式的切换。原理图如下,工频、变频真空接触器之间采用电气联锁。

机组正常运行时,两台一次风机同时采用变频方式运行,当变频器出现严重故障时,自动切换到工频运行方式,减少人工切换时间,保证锅炉的稳定运行。

3.改造工程的经验与特色

3.1 优化的功率单元配置

考虑到一次风机在循环流化床锅炉中的重要性,变频器必须足够

安全可靠,每相由6个功率单元构成。这样,每个功率单元承受的额定电压为580V,低于5个功率单元的690V,提高了功率单元的寿命。当某个单元发故障不能继续工作时,该单元及其另外两相相应位置上的单元将自动旁路,1个单元故障不影响变频正常运行,2个单元故障,降额运行,3个单元故障时才切换到工频,大大提高变频器运行的安全性。

3.2 独特的冷却系统

潘三电厂在考虑变频器安装位置时,经过反复考虑,将变频器安装在风机房两台风机中间,变频器离风机位置较近。经过研究论证,我们取消了变频器冷却风机,采用经冷却风道直接连接到一次风机风入口,由一次风机将变频器内热量抽走。这种外循环方式必须考虑灰尘的影响,在风机房再建一个变频器室,变频器室四周开补风口,补风口加装滤网,过滤灰尘。这种独特的冷却系统由两个优点,一是不用变频器自带风机,不用考虑冷却风机故障影响,提高了安全性能,节省了冷却风机的能耗,节约了投资费用;二是不用安装空调,节省空调的能耗和空调的维护费用,将节能进行到底。通过夏季高温运行来看,变频控制柜的温度没有超过35℃,变压器温度没有超过80℃,达到了预期效果。

3.3成熟的自动旁路

采用自动旁路柜,当变频器严重故障时,能够快速切换到工频状态,保证了锅炉的安全运行。但是由变频切换到工频需要注意的问题是变频运行时风机挡板门是全开的,切换到工频是如果挡板门不能有

效关小,那么会造成一次风过大和电机过电流。经验表明如果无延时切换,电机将过热跳闸。但是挡板门由于电动结构的限制,其动作速度较慢,由100%开度关到0需要近15秒,所以变频切工频需要延时。如果延时过长,风机会停止并反转,工频再启动时,电机也将过热跳闸。经过实验,我们将延时定为5秒,这样挡板门大约会关到50%-60%,电机懒走尚未结束,转工频时电机启动时间缩短,不会过热跳闸。由上论述总结我们自动旁路方案为

当变频器严重故障时,由变频器重故障信号连锁关闭挡板门,关到40%,由DCS来实现,延时5秒切换到工频状态。

在今年的10月,变频器光纤故障时,安全的切换到了工频状态,没有造成电机及锅炉保护动作。

3.4成功的系统运行经验

3.4.1厂用电切换影响

潘三电厂由于设计原因造成厂用工作电源与备用电源存在30°相角差,厂用电切换采用同时切换方式,切换过程中短时失电100ms 左右,厂用电电压降幅最大达20%,合康HIVERT-Y06/173高压变频器运行输入电压允许-20%到+15%内波动,具备掉电跟踪和10秒不停机功能,解决了厂用电切换过程中的电压波动可能造成的影响。

3.4.2 低频抢风

一次风机不同转速下的特性曲线如下:

可以看出转速不同,相应的驼峰点和驼峰流量也不同。转速越低,驼峰点越向左移,驼峰流量越小,把不同转速下的驼峰点连接起来,就构成一条曲线,曲线右侧为稳定区,左侧为不稳定区,这条曲线称之为喘振抢风极限线。那么,低频下如果控制风机流量,越过极限曲线就不会发生抢风问题。

我们通过实践发现当两台一次风机变频器频率达35HZ以上时,不会发生抢风问题。我们一次风机变频器实际频率都在35HZ以上,因此没有发生抢风现象。

4.变频器节能改造效果分析

在不同工况下,改造前后运行参数如下:

负荷(MW)

风机电流(A) 风室压力(kPa) 转速改前改后改前改后改前改后

801-110 128 50 12.3 10.6

1485 1054

110-135 131 52.6 12.5 10.8 1069

4.1 节能效果

取改前改后差值的平均值来表示节能效果,改造前后每台风机减

少电流为(129.5-51.3)=78.2A。四台一次风机改造完成后,厂用电率由9.5%降低到8.0%。每台变频器按全年运行7000小时计算全年节省电能为,

Q节能=7000×1.732×6×78.2×0.85=483.53万KWh

每KWh电能按0.42计算,全厂四台变频器全年创造经济效益为:4×483.53×0.42=812.3万元

4.2 其它效果

4.2.1 一次风机改造后,由于风机转速的降低,风道啸声减小,噪声明显降低,改善了运行环境。同时风道振动明显减小,降低了风道的磨损。

4.2.2 变频器为软启动时,基本冲击无电流,解决了启动时大电流对电机的冲击。变频运行电机电流降低,电机发热量显著减小,绕组温度在机组满负荷时由改造前的80℃降低到65℃。改造前,一次风机电机轴承温度在夏季高温时在70℃,改造后轴承温度没有超过65℃,大降低电机的维护量。改造后,6KV断路器基本是无流分断,对断路器的损伤大大降低,延长了断路器的使用寿命。

4.3 经电科院系统所实测6KV母线电压质量优于国标标准,高压变频器谐波污染较小。测试数据如下:

6.结论

在高压变频技术日益成熟的今天,潘三电厂CFB锅炉一次风机变频改造非常成功,突破了CFB锅炉一次风机不能变频的思想禁锢,缩小了和煤粉炉厂用电的差距,节能效果显著,在CFB锅炉中极具推广意义。