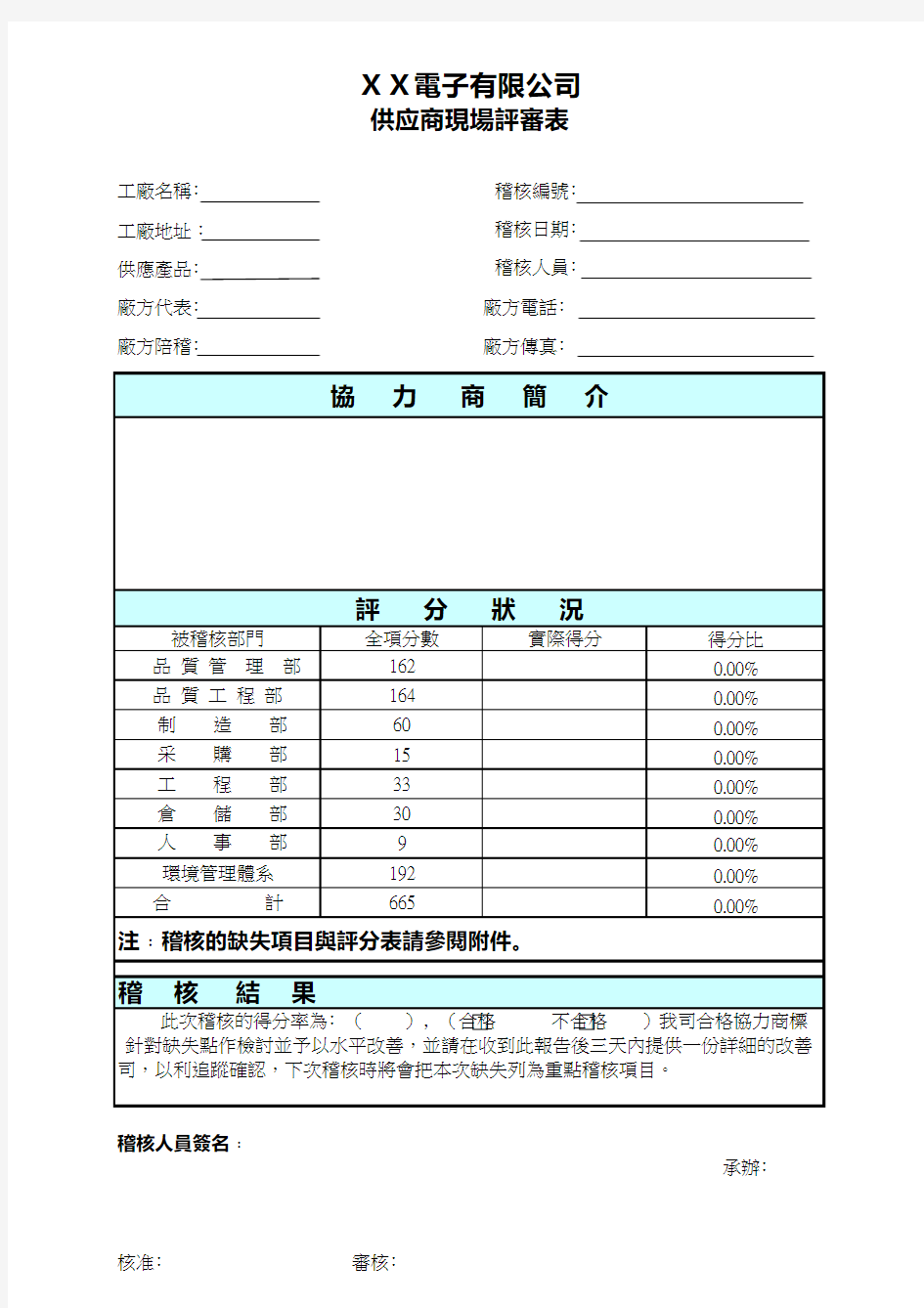

工廠地址:廠方電話﹕廠方陪稽﹕

廠方傳真﹕

稽核人員簽名﹕

承辦﹕

核准﹕ 審核﹕

XX電子有限公司

供应商現場評審表

廠方代表﹕工廠名稱﹕供應產品﹕ 稽核編號﹕ 稽核日期﹕ 稽核人員﹕

項次評分標準實際評分

備注

13233343536373839310311312313314315316317318319320321

3

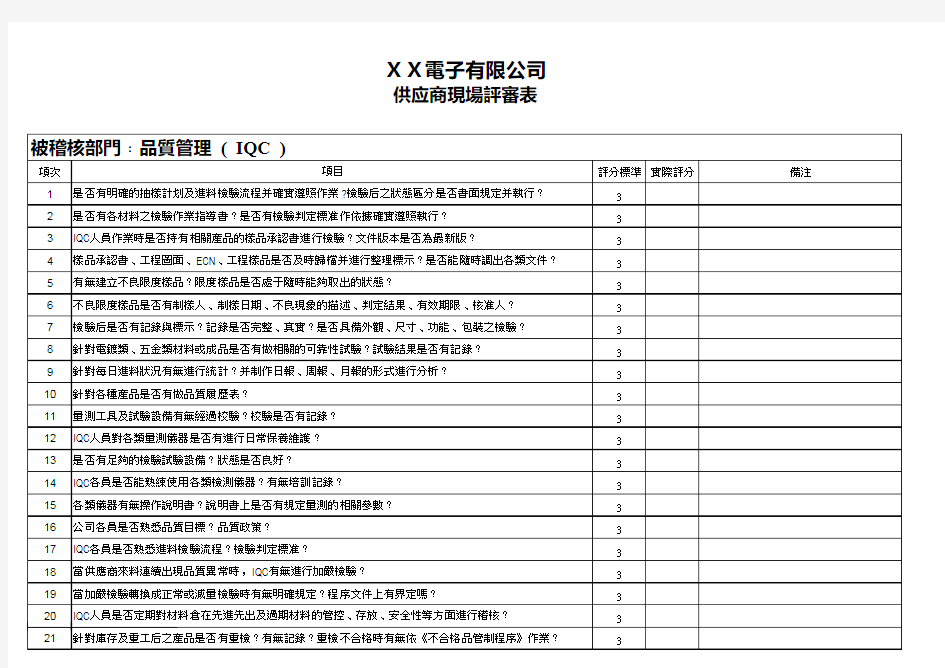

有無建立不良限度樣品﹖限度樣品是否處于隨時能夠取出的狀態﹖

項目

針對各種產品是否有做品質履歷表﹖

量測工具及試驗設備有無經過校驗﹖校驗是否有記錄﹖檢驗后是否有記錄與標示﹖記錄是否完整﹑真實﹖是否具備外觀﹑尺寸﹑功能﹑包裝之檢驗﹖針對電鍍類﹑五金類材料或成品是否有做相關的可靠性試驗﹖試驗結果是否有記錄﹖針對每日進料狀況有無進行統計﹖并制作日報﹑周報﹑月報的形式進行分析﹖IQC 各員是否能熟練使用各類檢測儀器﹖有無培訓記錄﹖

各類儀器有無操作說明書﹖說明書上是否有規定量測的相關參數﹖針對庫存及重工后之產品是否有重檢﹖有無記錄﹖重檢不合格時有無依《不合格品管制程序》作業﹖

IQC 人員是否定期對材料倉在先進先出及過期材料的管控﹑存放﹑安全性等方面進行稽核﹖

IQC 各員是否熟悉進料檢驗流程﹖檢驗判定標准﹖

當供應商來料連續出現品質異常時﹐IQC 有無進行加嚴檢驗﹖

當加嚴檢驗轉換成正常或減量檢驗時有無明確規定﹖程序文件上有界定嗎﹖

IQC 人員對各類量測儀器是否有進行日常保養維護﹖被稽核部門﹕品質管理 ( IQC )

是否有明確的抽樣計划及進料檢驗流程并確實遵照作業?檢驗后之狀態區分是否書面規定并執行﹖XX電子有限公司

供应商現場評審表

是否有足夠的檢驗試驗設備﹖狀態是否良好﹖

不良限度樣品是否有制樣人﹑制樣日期﹑不良現象的描述﹑判定結果﹑有效期限﹑核准人﹖公司各員是否熟悉品質目標﹖品質政策﹖是否有各材料之檢驗作業指導書﹖是否有檢驗判定標准作依據確實遵照執行﹖IQC 人員作業時是否持有相關產品的樣品承認書進行檢驗﹖文件版本是否為最新版﹖

樣品承認書﹑工程圖面﹑ECN ﹑工程樣品是否及時歸檔并進行整理標示﹖是否能隨時調出各類文件﹖

22323324325326

3

13233343536373839310311312313314315316

3

項次

評分

備注

有無充分利用統計技朮管控制程品質(如CPK ﹑X-R Chart )﹖當制程不良超標時有無進行處理與追跟﹖

被稽核部門﹕品質管理 ( FQC )

項目

是否有對產線作稽核動作﹖(包括人員﹑機器﹑材料﹑操作方法﹑環境﹑5S )稽核結果是否有記錄并要求產線提出改善對策﹖改善對策是否有效﹖是否有將測試工站測試機參數納入點檢項目﹖

當產線中發生異常時是否有開CAR 通知相關單位處理﹖是否有跟追責任單位回復并結案﹖各產品有無制定QC 工程圖﹖

針對成品包裝是否有做跌落﹑振動測試﹑以檢驗成品包裝能否有效保護產品﹖

挑選及特采的材料上線使用時﹐是否有做特殊管制﹖

是否有巡回檢查記錄表﹖是否有規定巡檢頻率﹖是否有按時檢查并記錄﹖巡檢之記錄是否有呈主管審核﹖針對測試工站是否有制作不良樣品及OK 樣品來檢驗測試機性能﹖是否有規定檢測頻率﹖IPQC 有無作業規范﹖是否有遵照執行﹖

是否有對挑選上線后的材料使用狀況(不良數﹑不良率)作統計﹖是否有將此信息知會給IQC 部門﹖IPQC 對制程能力有無利用統計技朮作分析﹖(如柏拉圖﹑特性要因圖﹑管制圖﹑CPK)不良樣品是否有不良現象的描述﹑有效期﹑制樣﹑核准﹖是否有懸挂在顯目的地方﹖(如工站上方)是否有對制程的首件進行確認﹖首件內容是否具備尺寸﹑外觀﹑功能的檢測﹖是否有作相關的可靠性試驗﹖針對來料是否有免檢程序﹖文件上是否有明確規定﹖實際當中有無執行﹖是否有相關記錄﹖針對急料的部分﹐是否有明確的處理流程﹖文件上有界定嗎﹖有無相關的記錄﹖是否有對制程中各工站的不良品進行統計并分析﹖

AQL 值是否依據公司的現狀來合理的制定﹖是否能夠起到管控品質的作用﹖是否有明確規定異常結案的具體方式﹖文件上是否有界定﹖實際中是否有遵照執行﹖

被稽核部門﹕品質管理 ( IPQC )

進料時是否要求供應商提供《出貨檢驗報告》或《品質証明書》等其它測試檢驗報告﹖

1323334353637

3

1323334

35

3

檢驗不合格的產品是否及時進行標示并隔離﹖是否有開立異常單并將信息知會到相關部門﹖每批出貨均是否有詳細的檢驗報告﹐報告內容是否具體詳實﹑符合客戶要求﹖

每天的出貨狀況是否有匯總﹐并記錄保存﹖

被稽核部門﹕品質管理 ( OQC )

有無文件化的最終檢驗及出貨檢驗程序﹖是否有檢驗規范及作業指導書﹖檢驗合格后的產品是否有標示﹖

檢驗合格后的產品是否有標示﹖

針對產線重工后之產品FQC 是否有進行重檢﹖有無標示﹖是否有記錄﹖重工是否有作業規范﹖實際中是否有遵照執行﹖

針對成品包裝是否有做跌落﹑振動測試﹑以檢驗成品包裝能否有效保護產品﹖

對成品是否有進行外觀﹑尺寸﹑功能﹑包裝檢驗﹖是否有記錄﹖是否有按檢驗判定標准執行﹖是否有相關產品的檢驗依據﹖(如﹕工程圖面﹑樣品承認書)版本是否正確﹖各種產品有無標准樣品﹖成品不合格時是否有明確標示并及時區分﹖是否有開立異常單并通知相關部門及PQC 作分析改善﹖評分標準﹕ 1. 無缺失得3分 輕缺失得2分 重缺失得1分 無系統得0分

2. 得分率=實際得分/稽核項目總分*100% 得分率>70%為合格,得分率<70%為不合格。

項次評分標準實際評分

備注

13233343536373839310311312313314315

2

評鑒之結果是否有知會相關單位﹖當評鑒不合格之廠商采購部門仍在進料時是否有處理﹖有無對供應商每月的來料狀況進行統計﹖是否有相關的資料(如﹕品質月報)﹖針對品質不穩定之供應商有無制定相關的措施和計划進行管制和輔導﹖有無記錄﹖所有的來料有異常時﹐是否有CAR 知會廠商并作追蹤結案﹖結案方式是否有明確規定﹖是否有對供應商所回復的改善對策進行審核﹖當審核不通過時是否有通知供應商再作處理﹖當供應商下批來料仍無改善時﹐是否有作處理﹖

是否有禁用及解禁流程﹖程序文件上有無界定﹖實際當中是否有遵照執行﹖

對排名最差的供應商是否有召集其高層來廠召開品質檢討會議﹖(如﹕品質月會)

稽查項目

是否有制定供應商管理作業辦法﹖

新的供應商在進料之前是否有進行稽核﹑評鑒﹖評鑒之結果是否有記錄﹖有無對供應商所回復的對策進行再次稽核評估﹖再次評估之周期文件上有界定嗎﹖XX電子有限公司

供应商現場評審表

編號:LT/QWR7400104

被稽核部門﹕品質工程(供應商管理)

當出現嚴重異常或同一異常重復發生時是否有通知供應商來廠檢討改善﹖是否有記錄﹖品質差的供應商是否有規定從合格名錄上剔除﹖是否依規定實施﹖

稽核之缺失項目是否有及時通知供應商作改善﹖有無記錄﹖

針對供應商有無制定評分評級的制度﹖

第 5 頁 共11頁

項次評分備注

13233343536373839310311312

3

13233343536373839310

3

是否有經核准之品質手冊﹖其內容是否涵蓋ISO 品保系統之各項需求﹖所有需受控文件資料的發行是否有蓋文件管制章﹖

是否有對各類文件規定保存期限﹖在保存期限內之文件是否能調出查閱﹖

被稽核部門﹕品質工程(文控)

是否有文件管制相關之程序書﹖各類文件是否作好分類﹑歸檔﹑保管﹖是否有文件分發﹑收回管制記錄﹖手寫管制文件之修改處是否簽名并注日期﹖有無明確的組織架構圖﹖

是否由高階或管理代表定期進行管理審查﹖審查之內容是否完備﹖

有無定期對工廠進行內部稽核﹖文件是否定義﹖實際當中是按規定確實執行﹖是否有制定"客戶滿意度調查"作業辦法﹖是否有遵照執行﹖

調查后的信息有無及時反饋給相關單位作改善﹖改善對策及結果是否有記錄﹖

回復給客戶的改善報告各相關單位是否均清楚﹖

報告上所擬定的改善對策是否確實有效﹖責任單位是否有遵照執行﹖是否有對客訴問題點之對策改善前后品質狀況比較并進行結案處理﹖結案方式是否明確規定﹖是否有對客訴進行統計﹑匯總﹖是否可確保讓各員均知悉﹖是否有制定每月的客訴目標﹖當超標時是否有對策進行處理﹖

客訴問題點的改善對策是否確實發落到各相關單位標准化執行(相關SOP&SIP&圖面等文件有無修訂)﹖有無確實清楚的客訴系統程序文件規定各部門人員負責進行客訴處理以及具體作業流程﹖

對客訴問題點是否有由專人分析或召開檢討會議﹐擬定有效對策并有對改善結果進行追蹤確認﹖有無記錄﹖有無明確規定客訴處理時各階段的時效性以配合客戶需求 ﹖

被稽核部門﹕品質工程(客服部)

稽查項目

回復的改善報告上對異常發生的原因是否有追蹤到責任單位及責任人﹖是否有定出完成日期﹖第 6 頁 共11頁

項次評分備注

132333435363738393103113123133143153163173183

192021

22

儀器是否依規定期限進行校正﹖校正后的儀器有無校驗標簽﹖是否有對其他部門進行量測技能的培訓﹖

校驗標簽上是否有規定有限期﹑校驗人﹑儀器編號﹖外校是否找有權威性的機構﹖

新購入或修理過設備是否于使用前校正﹖

模﹑治具等檢測設備是否于使用前或定期點檢(依點檢標准)﹖并留有記錄﹖是否有各產品之測試規范﹖

是否有各產品之測試標准(含國家標准﹑業界標准及公司標准)﹖當測試結果超出標准時有無通知相關單位處理﹖

校正周期之訂定是否考慮儀器使用頻率﹖

是否有檢驗設備一覽表(含對應之檢測項目)﹖設備之精度是否有注明﹖測試標准件是否有規定校正周期﹖被稽核部門﹕品質工程部(實驗室)

內部校驗人員是否有資格証書﹖

是否訂定書面之儀器校驗計划及作業程序并遵照執行﹖有無設定實驗室所需的環境﹖是否對實驗室之環境進行管控﹖是否訂定儀器設備維護保養作業程序書并遵照執行﹖

工廠內所使用的儀器是否在校驗的有效期內﹖當快過有效期時﹐是否有跟催責任單位進行再次校驗﹖儀器校驗及維護保養是否有作完整之記錄(如保養日﹑周﹑月﹑季記錄表&校驗統計表)﹖評分標準﹕ 1. 無缺失得3分 輕缺失得2分 重缺失得1分 無系統得0分

2. 得分率=實際得分/稽核項目總分*100% 得分率>70%為合格,得分率<70%為不合格。

稽查項目

第 7 頁 共11頁

項次

評分標準實際評分

備注

13233343536373839310311312313314315316317318319

3

203涉及到電鍍類材類是否有帶指套作業﹖

機器設備有無進行統計并編號﹖各機器是否均有列入﹖機器是否有操作說明書﹖是否執行一級保養﹖

產線材料﹑半成品﹑成品放置區域是否有明確標示﹖機器設備是否建立履歷表﹖

作業員是否經過培訓﹖特殊工站是否有進行針對性的培訓﹖是不有記錄﹖作業員有無上崗証﹖治﹑工具有無在校驗期內﹖不良品是否有用箭頭標簽進行標示﹖是否有放入不良品盒﹖

被稽核部門﹕制造

編號:LT/QWR7400104

是否有對不良品統一進行清理﹖不良品是否有及時進行返修﹖有無記錄﹖不良返修是否為單獨進行﹖是否有專門的維修工站﹖維修工站與制程各工站是否有隔離﹖制程中不良品之定義是否清楚﹖不良品維修或處理流程是否書面規定﹖

返修后的產品有無再經過再檢(如測試﹑品檢)才會流入成品中﹖

分析結果有無回饋至發生站別進行改善﹖不良改善對策是否充分利用防呆處理﹖每天是否有進行首件試作﹖當首件不合格時是否有進行處理﹖評分標準﹕ 1. 無缺失得3分 輕缺失得2分 重缺失得1分 無系統得0分

2. 得分率=實際得分/稽核項目總分*100% 得分率>70%為合格,得分率<70%為不合格。

稽查項目每一工站是否有作業指導書明確規定該站別所用之機器設備﹑治具﹑工具及其操作流程﹖作業指導書上是否有明確規定機器設備之重要參數﹖(如溫度﹑速度﹑電壓﹑氣壓)是否列出點檢的項目﹖各人員對該站別之品質要求﹑操作程序及操作注意事項是否了解并遵照執行﹖產線是否有執行"5S"﹖

工作環境是否會影響其作業品質﹖

測試與未測試之產品是否有明確區分﹖是否可確保不會混料﹖

項次

評分標準實際評分

備注

1323334353

67891011121314151617

18

是否有合格協力商一覽表﹖是否有授權者簽名確認﹖是否有向未列入合格協力商購買產品﹖新合格協力商是否依規定程序評監﹖被稽核部門﹕采購

稽查項目合格協力商基本資料是否建檔﹖評分標準﹕ 1. 無缺失得3分 輕缺失得2分 重缺失得1分 無系統得0分

2. 得分率=實際得分/稽核項目總分*100% 得分率>70%為合格,得分率<70%為不合格。

合格協力商名冊的制定是否有依據﹖

項次

評分標準實際評分

備注

132333435363738393103113

121314151617

18

設計評估是被適當記錄并維護﹖工程變更前后的產品或材料是否有明確規定如何處理﹖

是否有一套程序來識別﹑記錄﹑評估并許可變更或修改﹖在變更之前是否有送客戶確認﹖是否有在量產前確認產品符合設計的規格﹖有無對產品性能設計評估的書面文件﹖評分標準﹕ 1. 無缺失得3分 輕缺失得2分 重缺失得1分 無系統得0分

2. 得分率=實際得分/稽核項目總分*100% 得分率>70%為合格,得分率<70%為不合格。

各類產品的工程圖面是否有保存并歸檔﹖版本是否為最新版﹖有無書面之工程變更管控流程并遵照執行﹖相關記錄是否完整﹖有無對治具﹑夾具﹑工具進行研究改良之規定并能實例証明(有無執行記錄)

有無對儀器與工藝的可靠性進行評估﹖

工程變更是否有頒發至相關單位﹖

被稽核部門﹕工程部

稽查項目各種產品的樣品是否有保留﹖是否能夠隨時取出﹖頒發的文件是否有記錄﹖

項次

評分標準實際評分

備注

132333435363738393103

1112131415161718

19

稽查項目各種庫存之材料有無進標示﹖標示上是否能體現出物料的品名﹑料號﹑數量﹑進料日期﹖

對先進先出在原則上是如何管控(如物品的擺放﹑取出流程)﹖是否有相關的作業辦法或規定﹖是否有記錄有無對倉庫進行整體規划及區域是否清楚標示﹖倉庫有無作溫濕度管控﹖每天是否有點檢并記錄﹖當不符合時是否有改善﹖對易燃﹑易爆﹑易腐蝕及有毒物品是否依正確儲存備件存放﹖

被稽核部門﹕倉庫

倉庫有無顏色管理﹖

各物料是否有儲存期限﹖過期材料是否有定期將信息知會給品保重新進行檢驗﹖有無記錄及重檢標示﹖倉庫物料之擺放是否規定(堆放的高度﹑與地面牆壁﹑窗口之隔離)﹖物料是否能防雨淋﹑日晒﹖運輸之工具是否有考量其合理性﹖

評分標準﹕ 1. 無缺失得3分 輕缺失得2分 重缺失得1分 無系統得0分

2. 得分率=實際得分/稽核項目總分*100% 得分率>70%為合格,得分率<70%為不合格。

對呆料或不合格之材料有無隔離且有清楚之標示區分﹖

項次

評分標準實際評分

備注

132333

4567891011121314151617

18

被稽核部門﹕人事部

評分標準﹕ 1. 無缺失得3分 輕缺失得2分 重缺失得1分 無系統得0分

2. 得分率=實際得分/稽核項目總分*100% 得分率>70%為合格,得分率<70%為不合格。

稽查項目工廠內部各人員資料是否有建檔保存﹖是否能夠隨時取出﹖針對新進人員是否有進行教育訓練﹖是否有記錄﹖

是否有制定教育訓練計划(如年度訓練計划)﹖實際當中是否有按計划執行﹖

供应商现场考核报告 供应商名称:___________________ 稽核日期:___________ 1.0 品质保证和控制体系(总分:8分)

1、是否建立了品质保证体系及明确的品质政策?(QA体系结构及明确责任并实施)(共 2 分) 2、是否确切努力去达到品质目标?(共 2 分) 3、是否建立渠道从公司内部或市场收集有关品质问题信息?(共 2 分) 4、是否采取对策来响应或解决客户投诉的问题?(共 2 分) 2.0物料控制(总分:28分) 2.1供应商控制(总分:6分) 1、是否建立了供应商选择和评价程序?(共 2 分) 2、是否建立了供应商纠正和预防行动执行程序?(共 2 分) 3、物料说明书(或相关检测或认证报告)有的效性?(共 2 分) 2.2来料控制(总分:14分) 1、是否建立了来料检查程序?(AQL抽样计划、规范、记录等)(共 2 分) 2、是否所有种类的物料都建立了检查标准/准则?(参考样板、零件图样、规范等)(共 2 分) 3、是否有足够、有效的检查方法?(共 3 分) 4、实际来料检查工作是否与规定的程序相符?是否有记录?(共 2 分 5、是否分析拒收原因并反馈供应商要求改正?(共 3 分) 6、物料是否有明确的标识(规格、数量)?(共 2 分) 是否有检验状态标识(拒收、接收、让步接收等)? 2.3仓库控制(总分:8分) 1、是否根据物料的贮存环境要求,采取相应的对策(温度、湿度、防静电)?(共 1 分) 2、物料的摆放是否分区?物料规格标识及状态标识是否明确?(共 1 分)

3、不合格物料是否被隔离?(共 1 分) 4、物料的入库、领用是否进行有效的控制?(共 1 分) 5、是否对成品的包装、贮存、摆放要求文件化?(共 1 分) 6、成品的包装、贮存是否满足规定(规范)要求?(共 1 分) 7、所有被使用物料是否可追溯?(共 2 分) 3.0过程控制(总分:32分) 3.1制程系统控制(总分:10分) 1、工序界定是否清晰、明确,是否符合逻辑、是否有效?(共 2 分) 2、作业规范是否文件化?(共 2 分) 3、是否具有生产作业计划?(共 1 分) 4、新产品生产前是否进行试产/打样/首件评审?(共 2 分) 5、是否选用适用的统计技术?(SPC、CPK……)(共 1 分) 6、内部失效分析程序?(共 2 分) 3.2工序/作业控制(总分:22分) 1、各工序的作业文件是否清晰可见?工艺文件是否明确界定作业要求?(共 2 分) 2、员工对作业标准要求是否准确理解?(共 2 分) 3、生产现场管理人员是否检查员工实际工作与作业标准的符合性?(共 2 分)(何时开始制造一个新产品?何时转型号/式样?何时改变工位?) 4、每一次变更BOM、工程更改,作业文件是否及时作相应更改?(共 2 分)

供 应 商 评 审 表 供应商名称: 主要供货产品: 评审日期 供应商代码(评估合格后填写): 供应商评审表 一、供应商资料填写

以上项目由相关责任人评定 二、供应商须提供的资料 1、营业执照复印件; 2、税务登记证复印件; 3、公司介绍(或相关资料) 4、认证体系证书复印件; 5、公司(工厂)机器设备清单; 6、代理商(贸易商)需提供代理证书 供应商考核要素与权重评价表

四、评审结果 附表一 附表二

附表三 附表四 附表5 附表6 附表7 附表8 供应商评审操作流程图

供应商基本资料表 否 是 否 是A 类物料 否 是 是 否 采购部人员根据各分、子公司 制定的《供应商选择准则》。 进行相应供应商的资料搜集 ★采购部 采购部向进有合作意向的供应商发送供应商发《供应商基本 资料表》。 ☆相关厂商 采购部门组织相关部门进行评审填写的《供应商评估报告表》 ★采购部★生产部 ★技术部★品控部 相关部门判断是否满足我司要求,不满足不考虑该厂商资格。 ★采购部★生产部 ★技术部★品控部 采购部组织使用部、品控部、、和技术部根据《供应商评估报 告表》确定供应商初选名单。 ★采购部☆品控部 ☆技术部☆生产部 满足采购部联系供应商送样。 ★采购部 品控部和技术部对所送样品进行检验给出结论,如样品不合格,则不再考虑该厂商资格。 ★技术部★品控部 ☆供应商 检验合格A 类物料采购部联系供应商提供小批量试产。不是A 类物料直接成为准合格供应商 ★采购部★使用部 ☆供应商 使用部门、技术部与品控部对该物料进行两次小批量试产及记录试产情况。合格则该供应商成为准合格供应商;不合格则不考虑该厂商资格,相关资料由采购部存档。 ★技术部★品控部 ★使用部 根据物料供应商分类是否为A 类物料。 ★品控部★采购部 由采购部、品控部、技术人员对供应商现场审核。评审通过成为该供应商进行下一步;否则暂不考虑该厂商资格,相关资料由供应部存档。 ★品控部★采购部★技术人员 将上述各阶段记录作为附件,由采购部组织相关部门对其进行会议评审。评审通过成为该供应商列入合格供应商名单;否则暂不考虑该厂商资格,相关资料由供应部存档。 ★品控部★采购部★技术部★使用部 采购部将合格供应商名单让管理者代表进行审核后。再交由各分、子公司总经理审批。 ★采购部 采购部把该供应商列入合格供应商档案,品控部建立供应商质量档案。 ★品控部☆采购部 一、目的 对供应商进行评审和选择保证本厂采购的原材料、包装材料及其它辅料等以确保其为公司提供合格的产品。 本程序适用于为我司提供产品的供应商的评定和控制。 二、定义 1 采购产品指购买本厂生产所需的原材料、半成品、包装材料及其它辅料等。 是 符合 是 不符合 不符合 符合 确定初选名单 供应商评估 满足要求 提供样品 是否合格 准合格供应商 提供两次小批量试产 是否合格 合格供应商名单 管理者代表审核 各分、子公司总经理审批 合格供应商名录 不考虑该 厂商资格 合格供应商日常管理及考核 是B 类C 类 物料 采购部根据《供应商选择准则》 A 类物料 现场审核 会议评审

新供应商评估表

供 应 商 评 审 表 供应商名称: 主要供货产品: 评审日期 供应商代码(评估合格后填写): 版本第A版版次第0次修改页数共7页编制叶凤姣审核蒋桂萍批准李泽生

编制日期2017年10月27日发布日期生效日期 供应商评审表 一、供应商资料填写

序号评估 项目 基本信息 评定 意见 1 公司名 称联系电话 2 公司地 址传真号码 3 联系人手机号 码E-mail 4 工厂名 称联系电话 5 工厂地 址传真号码 6 联系人手机号 码E-mail 7 公司性 质□制造业□贸易(代理)□纯加工□其它 □私营企业□合资企业□外资企业□其它: □一般纳税人□小规模纳税人□其它: 8 公司注 册 资金公司成 立日期 公司人 数 9 公司主 要 产品及 品牌面料:□梭织染色□梭织色织□梭织印花□针织□其他 辅料:□纽扣□拉链□里布□织带□标牌□其他 1 0 品控方 式□企业内部□外贸公司□第三方1 1 资金运 作 状况 □运作良好□无借贷□运作一般 无借贷 □运作良好有借贷 1 2 工厂面 积认证体 系 □ISO9000 □ ISO14000 □UL □其 它:

以上项目由相关责任人评定 二、供应商须提供的资料 1、营业执照复印件; 2、税务登记证复印件; 3、公司介绍(或相关资料) 4、认证体系证书复印件; 5、公司(工厂)机器设备清单; 6、代理商(贸易商)需提供代理证书 供应商考核要素与权重评价表 评审项目 分数 评审内容 评估计分 评估部门 备注 交货 保证能力 10 1、产能充足和饱满程度(见附表5) 相关部门 6分 当天通知发货,两天内一定要到工厂,并将送货单及时给到我司(见附表7 计划部 15分 3、否按规定时间交货(见附表2) 质量 20 品质是否稳定,是符合我司客人标准(见附表一 品控部 价格 15分 是否在公司最初的目标价内(见附表3) 运营中心 配合程度 14分 公司各部门对其的书面投诉(见附表4) 综合部门 样品,新品10 提供样品的准确性和及时性,我司规定 技术 13 企业规模 □10人以下 □11-50人 □51-100人 □101-200人 □200-500人 □500以上 评定结果:____________ 评定负责人签名____________

附件2:一级采购物资供应商现场考察方案模板 2013年集团公司仪器接插件供应商 现场考察方案 综合考察□专项考察□ 中国石油仪器接插件供应商现场考察组 2013年12月12日

一、综述 主要概述考察项目技术特点及用途、考察重点内容、考察目的和意义等。 二、基本情况 (一)考察对象 统计分析供应商总体资源状况,列出进行现场考察供应商目录。若供应商数量较多,应制定整体工作规划,分批次列出进行现场考察供应商目录。 (二)考察内容 企业基本概况、主要生产设备和检验设备配备、专业技术水平和研发能力、生产经营情况和主要业绩、质量控制、主要原材料和配套产品供应渠道、物流配送和售后服务等。 (三)考察组成员 现场考察组成员列表。包括姓名、工作单位、学历、职务、职称等内容。 (四)日程安排 现场考察日程安排表。一般情况下对每个企业的考察时间不少于两个工作日。 (五)考察组成员遵守工作守则承诺书(见附件) 考察组成员签认遵守工作守则承诺书,保证认真履行工作职责,严守工作纪律。三、考察评审方法 (一)文件审核 1、企业资质情况。企业经营、质量、HSE等体系认证以及其他生产经营许可资质等。 2、企业组织机构。 3、专业技术人员情况。企业相关专业技术人员信息表。主要包括:技术研发、检验检测及设备运行等关键岗位人员的技能或资质要求、人员配备、证书等级、工作年限、技能培训等内容。 4、企业基本情况。主要包括经营业务范围、生产能力、销售业绩、主要客户、财务状况、商业信用等级等。 5、企业产品情况。企业被考察产品信息表。主要包括:产品名称、规格型号、技术特点、年生产能力、质量标准、试验或检测方法等内容。 6、企业生产设备、检测设备配备情况。主要生产设备和检测设备信息表。主要包括设备名称、规格型号、数量、制造商、购进时间、主要技术特点、运行状况等。

供应商评审表 供应商名称供应商编号 供货类别评审时间年月日评审类别□认证,现场评审;□认证,会议评审;□复审,现场评审;□复审,会议评审 项目评价内容参考评价标准目标得分评价记录评价人 质量质量管理 体系 供应商通过第三方质量管理体系的 认证或建立了相应的质量管理体系 10 产品追溯 系统 供应商建立了完善的产品追溯系统, 能够实现有效追溯 10 检验能力 供方检验设备等能否满足产品检验 要求? 5 样品/来料 质量 样品测试是否合格/ 来料质量是否 满足公司质量目标? 20 技术渠道控制 是生产原厂,或有原厂授权代理、经 销证明 5 加工能力 查看供方的生产环境、技术设施、工 艺流程、面对的客户群等方面的状况 10 成本成本 价格在同行业中合理,且能配合我司 成本下降要求 5 财务状况银行信誉、财务状况良好 5 交付交付状况 采购提前期和交期能够满足公司要 求 10 紧急需求 满足 有完善的机制来应对紧急定单/ 能 够满足紧急订单要求 5 备货 供应商能支持凯龙的备货需求,并按 要求及时足量备货 5 服务客诉和不 良品处理 对投诉能及时回复并制定预防措施; 对不合格品的退换和分析、改善及时 有效 5 仓储服务 供方建立相关文件规范仓储相关要 求,符合相关体系要求 5 目前资格□优秀供应商□合格供应商□试用供应商 □不合格供应商□待认证供应商□其它 总计得分(共100分) 审核结论: □通过,合格供应商□试用,辅导后再评审□不合格供应商(□辅导后再评审□淘汰) 评审团队 Q A 部门审核批准 备注:用于新供方引入时,可参考之前的调查问卷内容进行评分,判定标准为:总计得分T≥75分为合格供应商; 60≤T<75分为试用供应商;T<60分为不合格供应商;

品质部分 供应商名称:所供物料: 序号项目名称评审得分权重加权得分备注 1品质方针及目标陈述8% 2品质计划8% 3先期品质手法8% 4文件控制5% 5培训5% 6采购与供应链管理8% 7原材料控制10% 8制程控制及全程品质管理12% 9不良品物料控制10% 10纠正及预防措施10% 11量测设备 / 工具控制10% 12环境体系及意识6% 加权总分 1. 品质方针 / 品质目标陈述评分标准 NO差一般合格优 审核内容 12GUIDE LINE 03 1 有ISO9000、QS9000/TL16949质量认证体系文件,能提供证书 =3分;只有 有否ISO9000、QS9000或TS16949质量认证体系认证?ISO9000=2分;目前没有进行质量认证,但有质量体系认证计划=1分,无质量体 系文件 , 无认证计划 =0分 2是否制定公司之品质政策,目标,承诺并文件化;有制定公司的品质政策、品质目标且已文件化 3;没有 0分。 3是否有制订公司之程序文件、组织架构及品质手冊等文件?有品质手册、程序文件及组织架构图,且文件完全符合体系要求,组织架构清晰,职责明确 3分;有质量手册、程序文件 2分;只有质量手册 1分;全无 0分 4 公司的品质目标有细分到具体部门,具体岗位,有明确的考核方法,且每月都已品质目标有无细分到具体部门,是否有达成?达成3分;公司的质量目标只细分到具体部门,且每月都有考核,已达成目标2 分;公司的质量目标没有进行分解 1分;没有质量目标 0分。 5 对客户满意度的调查有专门的作业指导书并且定期执行,满意度优 3分;对客户 满 客户满意度如何体现?有无获得客户奖项?意度的调查能够定期执行,满意度较好 2分;客户满意度调查较少,满意度一般1 分,未进行调查 0分。

供 应商 评 审 表 供应商名称: 主要供货产品: 评审日期 供应商代码(评估合格后填写): 供应商评审表 一、供应商资料填写

以上项目由相关责任人评定 二、供应商须提供的资料 1、营业执照复印件; 2、税务登记证复印件; 3、公司介绍(或相关资料) 4、认证体系证书复印件; 5、公司(工厂)机器设备清单; 6、代理商(贸易商)需提供代理证书供应商考核要素与权重评价表

四、评审结果 附表一 附表二

附表三 附表四 附表5 附表6 附表7 附表8 供应商评审操作流程图

是 否 是A 类物料 否 是 是 否 相关部门判断是否满足我司要求,不满足不考虑该厂商资格。 ★采购部★生产部 ★技术部★品控部 采购部组织使用部、品控部、、和技术部根据《供应商评估报 告表》确定供应商初选名单。 ★采购部☆品控部 ☆技术部☆生产部 满足采购部联系供应商送样。 ★采购部 品控部和技术部对所送样品进行检验给出结论,如样品不合格,则不再考虑该厂商资格。 ★技术部★品控部 ☆供应商 检验合格A 类物料采购部联系供应商提供小批量试产。不是A 类物料直接成为准合格供应商 ★采购部★使用部 ☆供应商 使用部门、技术部与品控部对该物料进行两次小批量试产及记录试产情况。合格则该供应商成为准合格供应商;不合格则不考虑该厂商资格,相关资料由采购部存档。 ★技术部★品控部 ★使用部 根据物料供应商分类是否为A 类物料。 ★品控部★采购部 由采购部、品控部、技术人员对供应商现场审核。评审通过成为该供应商进行下一步;否则暂不考虑该厂商资格,相关资料由供应部存档。 ★品控部★采购部★技术人员 将上述各阶段记录作为附件,由采购部组织相关部门对其进行会议评审。评审通过成为该供应商列入合格供应商名单;否则暂不考虑该厂商资格,相关资料由供应部存档。 ★品控部★采购部★技术部★使用部 采购部将合格供应商名单让管理者代表进行审核后。再交由各分、子公司总经理审批。 ★采购部 采购部把该供应商列入合格供应商档案,品控部建立供应商质量档案。 ★品控部☆采购部 一、目的 对供应商进行评审和选择保证本厂采购的原材料、包装材料及其它辅料等以确保其为公司提供合格的产品。 本程序适用于为我司提供产品的供应商的评定和控制。 二、定义 1 采购产品指购买本厂生产所需的原材料、半成品、包装材料及其它辅料等。 2 供应商评定实地到供应商处所或供应商提供的资料、电话、传真等方式进行对厂房、生产设备、产品 检验等各项要求是否满足本厂的要求。 3 评审人员负责本公司供应商评审考核的评定人员。 4 供应商评估因环境因素而无法进行实际评审时可用样品方式进行检测评估。 三、职责 1 供应部负责原材料、包装材料及其它辅料的供应商开发资格初审、工作方法考评和供应商档案的建立。 符合 是 不符合 不符合 符合 确定初选名单 提供样品 是否合格 准合格供应商 提供两次小批量试产 是否合格 合格供应商名单 管理者代表审核 各分、子公司总经理审批 合格供应商名录 合格供应商日常管理及考核 是B 类 C 类物料 A 类物料 现场审核 会议评审

供应商考核表 供应商名称联系人 地址及邮编电话 考核项目所占比例考核指标指标方法得分 价格30 平均价格比率(10)(供应商的供货价格-市场平均价格)×100% 最低价格比率(10)(供应商的供货价格-市场最低价格)×100% 报价优惠程度(10)(去年供货价格-今年价格)/去年价格x100% 产品质量20 产品合格率(10)每批货物中合格件数/抽样件数×100% 产品退货率(10)退货/交货次数×100% 流程质量控制能 力10 有质量管 理体系文 件 (1)1书面的企业质量方针和承诺 (1) 2.书面的质量管理体系文件(质量手册/程序文件/ 作业指导书等) (1) 3.明确质量管理和实施检验人员的权责和关系 质量体系 实施情况 (1) 1.各个质量控制点及各个工序有质量记录 (1) 2.指导书和检验文件明确标出重要事项并得到实施 (1) 3.保证不混批/错料 (2) 4.设备/模具是否能保证特定产品质量要求 (2) 5.不合格品的控制程序及纠正措施 交货情况20 交货准时率(10)准时次数/总交货次数×100% 按时交货量率(10)期内实际未交货量/期内应交货量×100%

紧急事件处理10 反馈速度(5) ●当天反馈给满分 ●三天内反馈4分 ●三天以上一周内反馈3分 ●两周内反馈2分 ●两周以上反馈1分 ●不反馈0分 解决问题灵活度(5) ●对其解决方法满意 5分 ●对其解决方法认可 4分 ●对其解决方法部分认可3分 ●能解决少部分问题 2分 ●无法解决0分 技术支持 综合服务情况10 有专业维护人员(2) 具备相应技术服务工程师,能解决客户需求 5分对行业产品理解(1) 能协助选择性价比高的产品或寻找合适的替代品反馈速度(2) 当提出需求后能在最短的时间内给客户回复信用度(5)期内失信次数/期内合作总次数×100% 总分100 所属等级 得分分级 等级分数标准 相应措施 A 85~100分 可在账期等方面的奖励;质量、逾期率为满分,经管理小组进一步考察,认定为特别优秀的供应商 的物料可享受付款上优先待遇 B 70~84分合格供应商可正常采购 C 60~69分辅导供应商,需进行辅导,应减量采购或暂停采购 D 59分以下不合格供应商,应予以淘汰

供应商绩效考核表 第一节:供应商选择与评估 Chapter 1: 确定搜索与未来的供应商关系战略进行供应商的选择与评估A.确定供应目标及优先级别 B. SPM及采购物质属性决定了搜索与未来供应商关系策略 C.进行供应市场分析 D.供应商评价过程 E.分组案例 Chapter 2:成立项目组并明确项目范围 A.确定搜源涵盖BU范围和地域范围 B.选择并建立项目组成员 C.明确项目目标和活动 D.确认项目组成员具体任务和责任 E.项目组内部和外部沟通 Chapter 3: 收集数据并建立数据信息库 A.建立项目范围内花费支出数据库 B.分析并确定最终技术规范 C.分析现有供应合同 D.搜源并建立完整供应基地 E.就搜源产品建立TCO模型 Chapter 4: 确定搜源策略及关键改进杠杆 A.确定搜源策略 B.项目组成员头脑风暴 C.实施供应商workshop并与各利益相关方进行沟通 D.确定最终采购改进杠杆并预估节约大小 E.分组案例 Chapter 5: 供应商评估及合同签订 A.向供应商发出RFX B.产生short-listed供应商 C.供应商平衡记分卡评估 D.组织供应商大会 E.选择供应商进行最终谈判

Chapter 6:分类管理 A.建立绩效考核元素 B.跟踪改进杠杆的执行情况 C.管理并跟踪整个供应市场 D.分组案例 第二节:供应商绩效管理 Chapter 1: 采购人员如何为企业增值? A. 在公司运营中增值绩效管理:一般原理与增值机会 B. 测量采购和供应所取得的增值绩效 C. 通过降低库存成本、管理费用以及使用寄销库存增值 D. 谈判的增值机会:改进采购并改善与供应商签订的合同条款 E. 通过提高运作效率增值 Chapter 2: 供应商绩效测量工具与绩效测量方法 A.使用正确的绩效测量”工具” B.定性的和定量的绩效测量方法 C.设计测量系统并保证数据的可用性 D.让其他人参与到测量过程中 E.案头工作的方法还是拜访的方法 F.合同授予后绩效测量的一般方法 G.简单的供应商等级评定 H.以感知为基础的等级评定 I.使用加权平均的好处 J.第三方参与和测试程序 K.审计和审计追踪计划 L.分组案例 Chapter 3: 供应商绩效测量流程的步骤 A. 采购流程的关键阶段 B. 授予前评估的步骤 C. 授予后评估的步骤 D. 内外部供应商的反馈和纠正活动 E. 持续评审和供应商的测量流程 F. 分组案例

供应商评审表 供应商名称: 评审部门: 评审人: 评分基准:带*号项分值X2;满意:2分 需改进:1分缺 失:0分;评分根据评审结果填写分值。 1、品质管理系统(评审部门:品管科总分12分) *1-1、是否建立ISO9001:2008质量管理系统? 1-2、有无明确化质量方针、目标?公司各阶层人员是如何理解并贯彻的? 1-3、是否定期进行管理评审以评估质量管理 系统的业绩、有效性、适宜性? 1-4、是否定期进行内审,内审人员是否具备资质?对不符合是否采取纠正并验证有效性? 1-5、是否建立完备组织架构?品管部门是否独立行使职能? 2、过程控制(评审部门:品管科总分28分) 2-1、是否确立抽样标准并有效实施?所采用的抽样标准是否适合产品特性? 2-2、是否对检查设备进行定期点检与定期校正,有效吗? 检查人员是否能正确使用? 2-3、是否有明确的进料检验作业指导,并按照实施?有无特采处理流程? *2-4、是否有明确检验判定标准,并按照实施?是否对进料检验进行批量追溯,且区分合格与不合 格并进行了管理。 2-5、是否有制定各个工序岗位的作业指导书并 遵照执行?是否设立特殊岗位及其作业指 导是如何进行的? *2-6、是否定义了各个过程的纠正预防,并按规定采取措 施与验证?如进料、过程、出货、客服等过 程。2-7、是否有定期对生产机器设备进行点检维 护,是否有 设备异常应对? 2-8、是否有定义各个过程控制重点,明确管控方式及目标?如QC工程图,过程控制计划等 2-9、是否定义生产过程产品的合格与不合格,是否建立评审类别:新供方定期 评审日期 评分 满需缺评分说 明 意改失 进

得分 审核项目权重序号审核内容备注 0123N/A 1公司是否已经建立 ISO9001质量管理体系,并通过认证? 2公司的认证证书是否在使用有效期内? 3公司是否有明确的组织架构图? 一4公司是否有明确的职能分布图和岗位描述说明书? 质量管理15% 公司的程序文件和 3级文件是否能够完全覆盖、指导 体系5 所有的工作流程? 6公司是否制定明确的质量方针和质量目标? 7如何让每个员工了解公司质量方针? 8公司如何确保质量目标的适宜性?完成状况如何? 9是否有明确的进货检查控制流程? 10是否有明显的待检区、已检区、待处理区等区域标 识? 11区域中的物料是否有明确的状态标识防止混用? 12所有物料的检查过程是否有受控的检验规范或检验 指导书? 13所有检查过的物料是否留有检验记录可以追溯? 二14使用的计量器具是否有合格证,并在校验周期内? 进货检查10% 控制15使用的计量器具是否满足物料检查要求? 第1页,共 6页

得分 进审货核检项查目权重序号审核内容备注控制012 3 N/A 16检验员是否在操作 ESD敏感材料时都戴 ESD腕带? 17对于检验不合格的物料如何处理? 18发生重大、批量的质量问题后是否发 进行整改?是否追踪整改效果? CAR要求供应商 19是否对供应商产品质量进行评分考核? 20对于检验员的工作业绩是否有效考评? 21是否有明确的生产过程控制流程? 22是否制定生产计划 MRP确保正常有序生产? 23生产过程中各工序是否有受控的作业指导书? 24操作工人对工序作业指导书要求是否明确? 25操作工人是否在操作 ESD敏感材料时都戴 ESD腕带? 26生产现场物料是否有明确的状态标识? 生产现场的原料区、半成品区、成品区、不良品区 27 、返工返修区等区域是否有明显的标识? 28生产过程中发现不合格品如何处理? 生产过程中使用的设备、计量器具等是否有状态标 29识? 新员工是否有上岗前培训?新员工的工作是否有人 30 指导和重点监控? 第2页,共 6页

供应商现场审核程序集团文件发布号:(9816-UATWW-MWUB-WUNN-INNUL-DQQTY-

供应商现场审核程序细则 1目的与范围 本办法规定了对供应商进行现场审核的有关程序,以推动供应商完善质量保证能力的持续改进,确保采购产品的质量满足我公司要求。 本办法适用于生产批准或日常供货过程中,发现供应商的制造过程或产品质量不符合我公司要求,需要进行现场审核时。 2职责分工 2.1 质量检验部负责编制供应商审核计划(附表1.)。 2.2 按审核计划或因突发原因需要对某供应商进行现场审核时,由质检部牵头成立临时性的审核小组,并指定1人为组长。该小组负责完成当次审核的全部过程。 2.3 审核小组一般由2至3人组成,应为质检部、生产部、采购部有两年以上工作经验的相关人员。如当次审核有特殊要求,可有其它部门或公司领导参与。 2.4 审核小组组长制定《供应商现场评审表》(附表2.)明确当次审核的目的、范围和各成员的任务分配。 2.5 审核小组成员按任务分配分头准备审核所需资料(管理文件、技术文件、该供应商历史状况、记录用表单等)。 2.6 审核结束时,审核小组组长负责出具《供应商现场审核报告》(附表4.)。 2.7 与供应商的联系由采购部负责。

3 审核流程 3.1 审核内容 按下面五个方面进行审核(详见附表3.); a、质量管理 b、生产仓库管理 c、设备工装管理 d、检验管理 e、改进管理 3.2 审核中发现不符合项,要求供应商整改的,由审核员当场向供应商开出《不符合项报告》(附表5.),提出整改要求。 3.3 编制审核报告 3.3.1 根据得分率K值对该供应商本次现场审核予以定级并填写附表4《供应商现场审核报告》,报领导审批。 A级: K ≥ 90% B级: 90% > K ≥ 80% C级: 80%> K ≥ 60% D级: 60% > K 此审核结果作为生产件批准及供货与否的参照时按下表比对

供应商现场考核记录表

审核报告编号: 华煌电业制品(龙川)有限公司 供应商现场审核记录表 供应商名称: 主要业务: 地点: 联系人: 电话: 传真: 审核日期: 评估人: 审核: 批准:

现场审核评估情况 一、操作标准: 审核人员可以根据需要和检查重点,按照本《现场审核记录表》,选择部分要素或全部进行评价,评分标准如下: 1、不了解要求的项目,未开展: 0分 2、了解项目要求,且有初步的不完整的书面计划,但没有实施的证据: 1分 3、可得到书面文件,实施工作刚刚开始(0—50%已完成):3分 4、可得到书面文件,实施工作已见成效(60%--80%已完成):4分 5、实施工作已接近完成(80%--95%),并且有实际的书面证据:5分 6、文件所有的要求已付诸实施,并且有证据证实已满足初步的要求:6分 7、可以在所有领域满足顾客的要求,并实施持续改进,可以提供要求项目的分析结果和改善的证据:7分 8、可以超越顾客的期望,为同行业最佳水平:8分 总项目数40 总得分 数 256 分数(百 分制) 80 级别分数处理意见备注 A B C D 80—100 60—79 50—59 49分以 优先选择/保持 选择/改善保持 有条件选择/限期改 善保持 对于得分在4分以下的 项目,要求供应商进行 书面整改

下不能选择/中断供应 评价结论 该公司目前主要给三星和惠而浦生产电控板、生产的硬件设施在我公司电控板供方中处于领先水平,仓库的条形码先进先出管理以及物流追溯在行业中也是处于领先水平。 注:分数=总得分数×100/320 序号检查项目情况简述 得 分 1 是否有形成文件的质量方针 和质量目标(含HSF方针和目 标) 并且质量方针被组织的全体 人员所理解和得到贯彻执行 质量目标与质量方针的精神 是否相一致,质量目标被实 施和管理 质量方针和质量目标在质量手册(QEM01)第6页,已 更新为2010年的--形成文件; 质量方针经过培训和看板、宣传栏等多种方式宣导, 得到组织的全体人员理解并贯彻执行; 质量目标依据质量方针的精神来制订,质量目标数据 化,每月会将分解的目标进行统计分析,并依据执行 情况更新 2 被发行的文件是否有规定的 授权和批准 修订状态是否可以识别 在使用处是否可获得适用文 件的有效版本和/或副本 文件、记录应保持清晰易找 到、有保存期限并被合理保 存 质量手册由总经理批准,程序文件由管理者代表批准 发行,在质量手册和程序文件XA/Q(E)P4.2.3/01《文 件控制程序》中有规定; 修订状态在文件封面版号、修改状态中可以识别; 在使用处可获得适用文件,如进料检验、工艺文件、 出货检验等文件在相应岗位可以找到;记录保持清晰; 文件保存期限在《记录一览表》中有规定并按文件要 求进行合理保存;外来文件由专人管理;作废的文件 都有收回和盖作废章并进行合理处置,《文件控制程 序》中有相关规定