三、工艺计算及主体设备设计

(一)精馏塔得物料衡算与操作线方程

1)原料液及塔顶、塔底产品得摩尔分率

苯与氯苯得相对摩尔质量分别为78、11与112、56kg/kmol。

2)原料液及塔顶、塔底产品得平均摩尔质量

()kg/km ol

?

11

.

M

.0

=

?

+

78=

112

.

46

56

.

.0-1

00288

00288

112

W

3)原料液及塔顶、塔底产品得摩尔流率

依题给条件:一年以330天,一天以24小时计,有:,全塔物料衡算:

4、求操作线方程

精馏段操作线:

q线方程为: x=0、728

提馏段操作线为过(0、00288,0、00288)与两点得直线。

y=

(二)理论塔板层数得确定

苯氯苯物系属于理想物系,可采用梯级图解法求取

N,步骤如下:

T

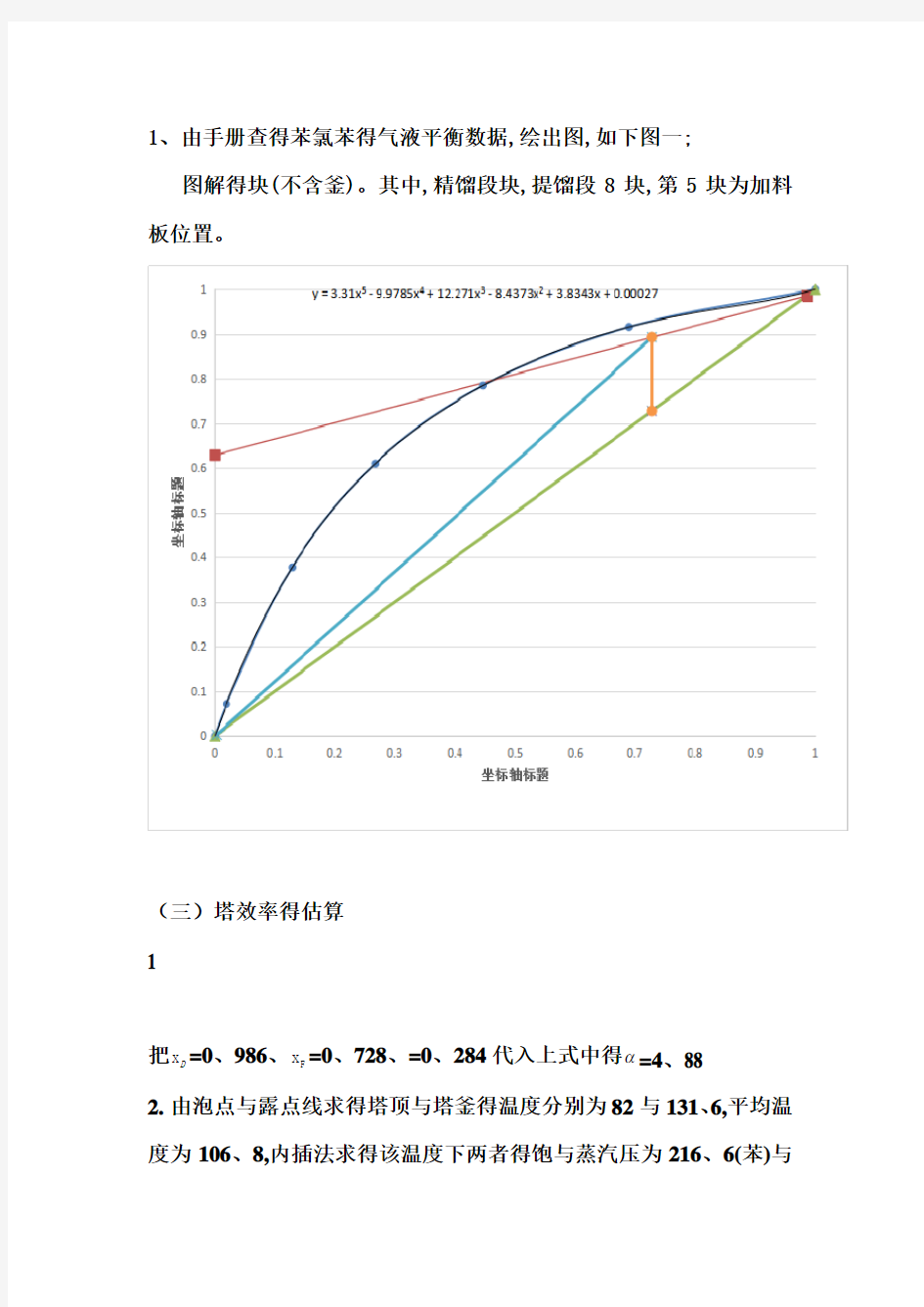

1、由手册查得苯氯苯得气液平衡数据,绘出图,如下图一;

图解得块(不含釜)。其中,精馏段块,提馏段8块,第5块为加料板位置。

(三)塔效率得估算

1

把

x=0、986、F x=0、728、=0、284代入上式中得 =4、88

D

2.由泡点与露点线求得塔顶与塔釜得温度分别为82与131、6,平均温度为106、8,内插法求得该温度下两者得饱与蒸汽压为216、6(苯)与

28、6(氯苯),所以α=4、46

由两种方法平均求得α=4、67

3 由内插法求得82与131、6℃下塔釜与塔顶得粘度分别为0、304与0、290,平均得0、297

由全塔效率公式

得E T=0、452

2)实际塔板数

精馏段实际板层数

提留段实际板层数:

(三)精馏塔得工艺条件及有关物性数据得计算

1)、操作压力得计算

对精馏段进行计算

塔顶操作压力: P D=4+101、33=105、33KPa

每层塔板压降(操作要求):

进料板压力: P F=105、33+9(精馏段板数)*0、7=111、63Kpa

精馏段平均压力:P m=(81、406+87、706)/2=108、48Kpa

对提馏段进行计算

塔釜压力: P W=105、33+26*0、7=123、53Kpa

提馏段平均压力P m=(111、63+123、53)/2=117、58Kpa

2)、操作温度得计算

依据操作压力,由泡点方程通过内插算出泡点温度,其中苯与氯苯得饱与蒸汽压,由安托尼方程计算,计算结果如下:

通过图二(温度组成图)易读取塔顶温度

通过内插得加料板温度为88、8℃

塔顶与塔釜温度82,131、6

精馏段平均温度:℃

提馏段平均温度:℃

由化工热力学书本查得本与氯苯得Antoine方程参数如下表

验证塔顶压力:

由Antoine得,苯得饱与蒸汽压为107kpa,氯苯为27kpa

P=X a P a+X b P b=0、986*107+0、014*27=105、88kpa

计算结果与实际操作压了相符合

验证进料板压力:

由Antoine得,苯得饱与蒸汽压为141、24kpa,氯苯为20、14kpa P=X a P a+X b P b=0、728*141、24+0、272*20、14=110、20kpa 由此校正精馏段板层压降为(110、20105、33)/9=0、5411kpa

所以塔釜压力为:P W=105、33+26*0、5411=119、40Kpa

故精馏段平均压力:P m=(105、33+110、20)/2=107、765Kpa

故提留段平均压力:P m=(119、40+110、20)/2=114、8Kpa

3)、平均摩尔质量计算

塔顶平均摩尔质量计算:

由(瞧书观察精馏段操作线方程下角标与平衡线得下角标),查平衡曲线(见图1),得

986

78

.

11

.0=

1(

=

?

+

-

?

.

M VDm59

kg

.0

78

kmol

986

56

)

112

.

78

11

940

.

+

-1(

=

?

?

.0=

.

.0

M LDm177

kg

kmol

80

.

56

)

940

112

进料板平均摩尔质量计算:

由图解理论板(此处得下角标f所代表并不就是原进料组成见图xy 进料板代表得阶梯角上边得顶点即所求得交点坐标,可用逐板计算法,)

,得

查平衡曲线(见图1),得

.

78

11

723

?

=

?

+

1(

.0=

)

.

M LFm65

kg

kmol

87

56

723

112

.

.0

精馏段平均摩尔质量计算:

塔釜平均摩尔质量计算

X w=0、00288,所以(带入平衡线方程)Y n=0、0127

78

.

11

00288

?

=

?

+

1(

.0=

.00288

.

M LFm46

kg

kmol

112

)

56

112

.

提馏段平均摩尔质量计算:

4)、平均密度计算

1、气相平均密度计算

由理想气体状态方程计算,即

精馏段

提馏段

2、液相平均密度计算

液相平均密度依计算,即

塔顶液相密度

由℃(内插t)查得:

由℃查得:

进料板液相密度

精馏段液相平均密度为

由℃查得:

塔釜液相密度

提馏段液相平均密度为

5)、液相平均表面张力

塔顶液相得平均表面张力:(82℃)

瞧老师发得纸上有方程,按照方程计算下式

m N/m 85.2594.25014.096.20986.0/94.25*96.20=?+?=)(LDm σ

进料板液相得平均表面张力:(88、8℃) ;

m N/m 71.23)396.25272.0144.20728.0/(396.25*144.20=?+?=LFm σ

精馏段液相得平均表面张力:

塔釜液相得平均表面张力:(131、6℃)

m N/m

02.151.972299712.0008.1500288.0/1.9722*008.15w =?+?=)(m L σ

提留段液相得平均表面张力:

6)、液相平均粘度计算

塔顶液相平均粘度计算(内插法):(82℃)

m =

ΣX i i =0、304

进料板液相平均粘度计算 (88、8℃)

m =0、316

精馏段液相平均粘度计算

塔釜液相平均粘度计算:(131、6℃)

=0、290

提馏段液相平均粘度计算

(六)求精馏塔得气液相负荷

L=RD=0、56842、16=23、95;

V=(R+1)D=(0、568+1)42、16=66、11;

L’=L+F=81、11Kmol/h

V’=V=66、11 Kmol/h

四、精馏塔得塔体工艺尺寸计算

(一)、塔径得计算(注意就是精馏段,瞧下角标,往前找数据)

精馏段得气、液相体积流率为

计算

(一般取值都一样)取板间距,板上液层高度,(此处h L不宜过大,否则会影响液泛计算,当设计要求体积流率较大h L可相应取大)则

故查(别用书上得见发得本子108页)表可得:

取安全系数为0、7(一般都这么取),则空塔气速为

按标准塔径圆(见册子108页标准系列取值,小数取上整数,例[0、3]=1)算后为

塔截面积为

实际空塔气速为

(方法同上)提馏段得气、液相体积流率为

计算

取板间距,板上液层高度,则

故查表可得:

取安全系数为0、7,则空塔气速为

按标准塔径圆算后为

塔截面积为

实际空塔气速为

(二)、精馏塔有效高度得计算

精馏段有效高度为Z精=(N1)H=(91)×0、4=3、2m

提馏段有效高度为Z提=(N1)H=(181)×0、4=6、8m

在进料板上方开一人孔,下方开两个,其高度为0、6m

故精馏塔得有效高度为Z=++0、8*3=3、2+6、8+0、6*3=11、8m 五.塔板工艺结构尺寸得设计与计算(后面得计算将所有得出现新得符号与其对应得结果都写在一张纸上,方便后面得计算)

(一)、溢流装置

因塔径采用单溢流(体积流率)弓形降液管、凹形受液盘,且不设进进口堰。

○1溢流堰长(出口堰长)(自取,如果溢流堰高不满足,改倍数,如果还不满足,就得改动板上液层高度)

取(倍数为0、6~0、8)

○2溢流堰高度

对平直堰,近似取E=1

H L=0、06m

(此值小为好,否则会导致后面核算压降值变大,而不满足要求)

○3降液管得宽度与降液管得面积

由,查图得,即:

,

液体在降液管内得停留时间

故降液管设计合理。 ○

4降液管得底隙高度 液体通过降液管底隙得流速一般为0、07~0、25m/s,取液体通过降液管底隙得流速(1),则有:

006.003718.001571.0-05289.0-h m 01571.007.06.000066

.00w >===?='=

h u l L h o

w s o 故降液管底系高度设计合理 (二)、塔板布置

○

1边缘区宽度与安定区宽度 边缘区宽度:一般小塔( D<2、0 m)为3050mm,大塔(D >2m)时,可达为5070mm 。

溢流堰得安定区宽度:=70~100mm 进口堰后得安定区宽度:=50~100mm 本次设计(D=1、0)安定区宽度确定 取mm,mm 。 ○2开孔区面积(2) 式中:

(三)、开孔数与开孔率

取筛孔得孔径,正三角形排列,筛板采用碳钢,其厚度,且取。故孔心距。

每层塔板得开孔数(孔)

每层塔板得开孔率(应在5~15%,故满足要求)

每层塔板得开孔面积

气体通过筛孔得孔速(3)

六.塔板上得流体力学验算

(一)、气体通过筛板压降与得验算

1)、气体通过干板得阻力压降

由查图510得出,

液柱

式中为孔流系数。

2)、气体通过板上液层得压降

液柱

式中充气系数得求取如下:

气体通过有效流通截面积得气速,对单流型塔板有:

动能因子

查化原P115图511得(一般可近似取)。

3)、气体克服液体表面张力产生得压降

液柱

4)、气体通过每层筛板得压降(单板压降)与

0.7kPa

Pa 58.54006519.081.93.845<=??==?p L p gh p ρ

(设计允许值且与前计算操作压降校正值相符) (二)、雾沫夹带量得验算

H f =2、5h L

故在本设计中液沫得夹带量在允许得范围内 (三)、漏液得验算 漏液点得气速

()()m/s

106.688.2/3.845*002391.0-06.013.00056.0772.04.4/-13.00056.04.4=?+?=+=V

L L o

in om h h C u ρρσ

筛板得稳定性系数

因为1、5 为防止降液管发生液泛,应使降液管中得清液层高度 成立,故在本设计中不会发生液泛现象。 通过流体力学验算,可认为精馏段塔径及塔板各工艺结构尺寸合适,若要做出最合理得设计,还需重选及,进行优化设计。 七、塔板负荷性能图 (一)、漏液线(气相负荷下限线) 漏液点气速(用h w 与h ow 表示,往前翻) ()()() 88 .2/3.845*002391.0-9377.005289.013.00056.005424 .0772.04.4/-13.00056.04.43/2s min ,s L h h A C V V L L O o +?+??=+=ρρσ 整理得: 在操作范围内,任取几个值,依式算出对应得值列于下表: 依据表中数据作出漏液线1 (二)、液沫夹带线 式中: 将已知数据代入式得: 整理得 在操作范围内,任取几个值,依式算出对应得值列于下表: 3、液相负荷下限线 对于平直堰,取堰上液层高度=0、006 m作为最小液体负荷标准由=; 取E=1,得 据此可作出与气体流量无关得垂直液相负荷下下限线3 4、液相负荷上限线 作出与气体流量无关得垂直液相负荷线4 5、液泛线 = =++; =++; =;=+ +(1)=(+1)++ 忽略,将与,与,与得关系式代入上式,并整理得 a=bcd; 式中 a = b =+(1) c =0、153/ d =0、00284 将有关数据代入得 a =0、0991; b =0、14076; c =1722; d =1、5192 故=1、420417376、415、430 在操作范围内,任取几个值,依式(22)算出对应得值列于下表: 依据表中数据作出液泛线5 依据以上各方程,可作出筛板塔得负荷性能图如下图三。 在负荷性能图上,做出操作点A,连接OA,即作出操作线。由图可瞧出,该筛板得操作上限为雾沫夹带控制,下限为漏液控制。由下图三可查得 故操作弹性为 提馏段计算 因塔径采用单溢流(体积流率)弓形降液管、凹形受液盘,且不设进进口堰。 ○1溢流堰长(出口堰长)(自取,如果溢流堰高不满足,改倍数,如果还不满足,就得改动板上液层高度) 取(倍数为0、6~0、8) ○2溢流堰高度 对平直堰,近似取E=1 H L=0、06m (此值小为好,否则会导致后面核算压降值变大,而不 满足要求) ○3降液管得宽度与降液管得面积 由,查图得,即: , 液体在降液管内得停留时间 故降液管设计合理。 ○ 4降液管得底隙高度 液体通过降液管底隙得流速一般为0、07~0、25m/s,取液体通过降液管底隙得流速(1),则有: 006.001605.0027.0-04305.0-h m 027.015.06.000243 .00w >===?='= h u l L h o w s o 故降液管底系高度设计合理 (二)、塔板布置 ○ 1边缘区宽度与安定区宽度 边缘区宽度:一般小塔( D<2、0 m)为3050mm,大塔(D >2m)时,可达为5070mm 。 溢流堰得安定区宽度:=70~100mm 进口堰后得安定区宽度:=50~100mm 本次设计(D=1、0)安定区宽度确定 取mm,mm 。 ○2开孔区面积(2) 式中: (三)、开孔数与开孔率 取筛孔得孔径,正三角形排列,筛板采用碳钢,其厚度,且取。故孔心距。 每层塔板得开孔数(孔) 每层塔板得开孔率(应在5~15%,故满足要求) 每层塔板得开孔面积 气体通过筛孔得孔速(3) 六.塔板上得流体力学验算 (一)、气体通过筛板压降与得验算 1)、气体通过干板得阻力压降 由 查图510得出, m 02836.0325.926475.3772.040.9051.0051.02 2 =??? ??=???? ??=L V o o c C u h ρρ液柱 式中为孔流系数。 2)、气体通过板上液层得压降 液柱 式中充气系数得求取如下: 气体通过有效流通截面积得气速,对单流型塔板有: 动能因子 查化原P115图511得(一般可近似取)。 3)、气体克服液体表面张力产生得压降 液柱 4)、气体通过每层筛板得压降(单板压降)与 m 066665.0001705.00366.002836.0=++=++=σh h h h l c p 0.7kPa Pa 82.605066665.081.9325.926<=??==?p L p gh p ρ (设计允许值) (二)、雾沫夹带量得验算 故在本设计中液沫得夹带量在允许得范围内 (三)、漏液得验算 漏液点得气速 ()()m/s 998.5475.3/325.926*001705.0-06.013.00056.0772.04.4/-13.00056.04.4=?+?=+=V L L o in om h h C u ρρσ 筛板得稳定性系数 因为1、5 在一常压操作的连续精馏塔内分离水—乙醇混合物。已知原料的处理量为2000吨、组成为36%(乙醇的质量分率,下同),要求塔顶馏出液的组成为82%,塔底釜液的组成为6%。设计条件如下: 操作压力 5kPa(塔顶表压); 进料热状况自选; 回流比自选; 单板压降≤0.7kPa; 根据上述工艺条件作出筛板塔的设计计算。 【设计计算】 (一)设计方案的确定 本设计任务为分离水—乙醇混合物。对于二元混合物的分离,应采用连续精馏流程。 设计中采用泡点进料,将原料液通过预料器加热至泡点后送入精馏塔内。塔顶上升蒸气采用全凝器冷凝,冷凝液在泡点下一部分回流至塔内其余部分经产品冷却器冷却后送至储罐。该物系属易分离物系,最小回流比较小,故操作回流比取最小回流比的1.5倍。塔釜采用间接蒸汽加热,塔底产品经冷却后送至储罐。 (二)精馏塔的物料衡算 1.原料液及塔顶、塔底产品的摩尔分率 M=46.07kg/kmol 乙醇的摩尔质量 A M=18.02kg/kmol 水的摩尔质量 B F x =18.002 .1864.007.4636.007.4636.0=+= D x =64.002 .1818.007.4682.007.4682.0=+= W x =024.002.1894.007.4606.007.4606.0=+= 2.原料液及塔顶、塔底产品的平均摩尔质量 F M =0.18×46.07+(1-0.18)×18.02=23.07kg/kmol D M =0.64×46.07+(1-0.64)×18.02=35.97kg/kmol W M =0.024×46.07+(1-0.024)×18.02=18.69kg/kmol 3.物料衡算 以每年工作250天,每天工作12小时计算 原料处理量 F = 90.2812 25007.2310002000=???kmol/h 总物料衡算 28.90=W D + 水物料衡算 28.90×0.18=0.64D+0.024W 联立解得 D =7.32kmol/h W =21.58kmol/h (三)塔板数的确定 1. 理论板层数T N 的求取水—乙醇属理想物系,可采用图解法求理论板层数。 ①由手册查得水—乙醇物系的气液平衡数据,绘出x —y 图,如图。 ②求最小回流比及操作回流比。 采用作图法求最小回流比。在图中对角线上,自点e(0.18 , 0.18)作垂线ef 即为进料线(q 线),该线与平衡线的交点坐标为 q y =0.52 q x =0.18 故最小回流比为 min R =q q q D x y y x --=35.018 .0-52.052.0-64.0=3 取操作回流比为 R =min R =1.5×0.353=0.53 ③求精馏塔的气、液相负荷 L =RD =17.532.753.0=?=kmol/h V =D R )1(+=(0.53+1)20.1132.7=?kmol/h 精馏塔的设计及选型 目录 精馏塔的设计及选型 (1) 目录 (1) 1设计概述 0 1.1工艺条件 0 1.2设计方案的确定 0 2塔体设计计算 (1) 2.1有关物性数据 (1) 2.2物料衡算 (3) 2.3塔板数的确定 (4) 2.4精馏塔的工艺条件及相关物性数据 (8) 2.5塔体工艺尺寸的设计计算 (11) 2.6塔板工艺尺寸的设计计算 (14) 2.7塔板流体力学验算 (18) 2.8负荷性能图 (22) 2.9精馏塔接管尺寸计算 (27) 3精馏塔辅助设备的设计和选型 (31) 3.1原料预热器的设计 (32) 3.2回流冷凝器的设计和选型 (34) 3.3釜塔再沸器的设计和选型 (38) 3.4泵的选择 (40) 3.5筒体与封头 (41) 1设计概述 1.1工艺条件 (1)生产能力:2836.1kg/d(料液) (2)工作日:250天,每天4小时连续运行 (3)原料组成:35.12%丙酮,64.52%水,杂质0.35%,由于杂质含量较小且不会和丙酮一起蒸馏出去,所以可以忽略。所以此母液可以视为仅含丙酮和水两种成分,其质量组成为:35.12%丙酮,水64.88%(下同) (4)产品组成:馏出液99%丙酮溶液,回收率为90%,由此可知塔釜残液中丙酮含量不得高于5.16% 即每天生产99%的丙酮905.54kg。 (5)进料温度:泡点 (6)加热方式:间接蒸汽加热 (7)塔顶压力:常压 (8)进料热状态:泡点 (9)回流比:自选 (10)加热蒸气压力:0.5MPa(表压) (11)单板压降≤0.7kPa 1.2设计方案的确定 (1)、精馏方式及流程: 在本设计中所涉及的浓度范围内,丙酮和水的挥发度相差比较大,容易分离,且丙酮和水在操作条件下均为非热敏性物质,因此选用常压精馏,并采取连续精馏方式。母液经过换热器由塔底采出液预热到泡点,在连续进入精馏塔内,塔顶蒸汽经过塔顶冷凝器冷凝后,大部分连续采出,采出部分经冷却器后进入储罐内备用,少部分进行回流;塔底液一部分经过塔釜再沸器气化后回到塔底,一部分连续采出,采出部分可用于给原料液预热。塔顶装有全凝器,塔釜设有再沸器,进料输送采用离心泵,回流液采用高位槽输送。 (2)、进料状态:泡点进料。 (3)、加热方式:间接蒸汽加热。 (4)、加热及冷却方式:原料用塔釜液预热至泡点,再沸器采用间接蒸汽加热,塔顶全凝器采用自来水作为冷却剂。优点是成本低,腐蚀性小,黏度小,比热容 板式精馏塔设计方案 第三节精馏方案简介 (1) 精馏塔的物料衡算; (2) 塔板数的确定: (3) 精馏塔的工艺条件及有关物件数据的计算; (4) 精馏塔的塔体工艺尺寸计算; (5) 塔板主要工艺尺寸的计算; (6) 塔板的流体力学验算: (7) 塔板负荷性能图; (8) 精馏塔接管尺寸计算; (9) 绘制生产工艺流程图; (10) 绘制精馏塔设计条件图; (11) 对设计过程的评述和有关问题的讨论。 设计方案的确定及工艺流程的说明 原料液由泵从原料储罐中引岀,在预热器中预热至84 C后送入连续板式精馏塔(筛板塔),塔顶上升蒸汽 流采用强制循环式列管全凝器冷凝后一部分作为回流液,其余作为产品经冷却至25 C后送至产品槽;塔釜采用热虹吸立式再沸器提供气相流,塔釜残液送至废热锅炉。 第四节:精馏工艺流程草图及说明 、流程方案的选择 1. 生产流程方案的确定: 原料主要有三个组分:C2°、C3二、C3°,生产方案有两种:(见下图A , B )如 任务书规定: 图(A ) 为按挥发度递减顺序采出,图(B )为按挥发度递增顺序采出。在基本有机化工 生产过程中,按挥发度递减的顺序依次采出馏分的流程较常见。 因各组分采出之 前只需一次汽化和冷凝,即可得到产品。而图(B )所示方法中,除最难挥发组 分外。其它组分在采出前需经过多次汽化和冷凝才能得到产品, 能量(热量和冷 量)消耗大。并且,由于物料的循环增多,使物料处理量加大,塔径也相应加大, 再沸器、冷凝器的传热面积相应加大,设备投资费用大,公用工程消耗增多,故 应选用图(A )所示的是生产方案。 2. 工艺流程分离法的选择: 在工艺流程方面,主要有深冷分离和常温加压分离法。 脱乙烷塔,丙烯精制 塔采用常温加压分离法。因为 C2, C3在常压下沸点较低呈气态采用加压精馏沸 点可提高,这样就无须冷冻设备,可使用一般水为冷却介质,操作比较方便工艺 简单,而且就精馏过程而言,获得高压比获得低温在设备和能量消耗方面更为经 济一些,但高压会使釜温增加,引起重组分的聚合,使烃的相对挥发度降低,分 离难度加大。可是深冷分离法需采用制冷剂来得到低温, 采用闭式热泵流程,将 精馏塔和制冷循环结合起来,工艺流程复杂。综合考滤故选用常温加压分离法流 程。 1、 脱乙烷塔:根据原料组成及计算:精馏段只设四块浮伐 塔板,塔顶采用分 凝器、全回流操作 2、 丙烯精制塔:混合物借精馏法进行分离时它的难易程度取决 于混合 物的沸点差即取决于他们的相对挥发度丙烷一丙烯的 C2 C3 = C3 ° iC4 W% 5.00 73.20 20.80 0.52 0.48 100 工艺特点: 原料 C 工 C 。 (A ) (B ) 精馏塔设计 目录 § 1 设计任务书 (1) § 1.1 设计条件 (1) § 2 概述 (1) § 2.1 塔型选择 (1) § 2.2 精馏塔操作条件的选择 (3) § 2.3 再沸器选择 (4) § 2.4 工艺流程 (4) § 2.5 处理能力及产品质量 (4) § 3 工艺设计 (5) § 3.1 系统物料衡算热量衡算 (5) § 3.2 单元设备计算 (9) § 4 管路设计及泵的选择 (28) § 4.1 进料管线管径 (28) § 4.2 原料泵P-101的选择 (31) § 5 辅助设备的设计和选型 (32) § 5.1 贮罐………………………………………………………………………………… 32 § 5.2 换热设备…………………………………………………………………………… 34 § 6 控制方案…………………………………………………………………………………… 34 附录1~………………………………………………………………………………………… 35 参考文献………………………………………………………………………………………… 37 后 记 (38) §1 设计任务书 §1.1 设计条件 工艺条件:饱和液体进料,进料量丙烯含量x f =65%(摩尔百分数) 塔顶丙烯含量D x =98%,釜液丙烯含量w x ≤2%,总板效率为0.6。 操作条件:建议塔顶压力1.62MPa (表压) 安装地点:大连 §2 概述 蒸馏是分离液体混合物(含可液化的气体混合物)常用的一种单元操作,在化工、炼油、石油化工等工业中得到广泛的应用。其中,简单蒸馏与平衡蒸馏只能将混合物进行初步的分离。为了获得较高纯度的产品,应 简单填料精馏塔设计 设计条件与任务: 已知F 、xF 、xD 、xw 或F 、xF 、xD 和η,塔顶设全凝器,泡点回流,塔底间接(直接)蒸汽加热。 1 全塔物料衡算求产品流量与组成 (1)常规塔 全塔总物料衡算 总物料 F = D + W 易挥发组分 F χF = D χD + W χW 若以塔顶易挥发组分为主要产品,则回收率η为 D F Dx Fx η= 式中 F 、D 、W ——分别为原料液、馏出液和釜残液流量,kmol/h ; χF 、χD 、χW ——分别为原料液、馏出液和釜残液中易挥发组分的摩尔分率。 由(3-1)和(3-2)式得: W D W F x x x x F D --= (2) 直接蒸汽加热 总物料 * 0F S D W +=+ 易挥发组分 ** 00F D W Fx S y Dx W x +=+ 式中 V 0 ——直接加热蒸汽的流量,kmol/h ; У0 ——加热蒸汽中易挥发组分的摩尔分率,一般У0=0; W * ——直接蒸汽加热时釜液流量,kmol/h ; χ*W ——直接蒸汽加热时釜液中易挥发组分的摩尔分率。 2 计算最小回流比 设夹紧点在精馏段,其坐标为(xe,ye)则 min D e e e x y R y x -= - 设夹紧点在提馏段,其坐标为(xe,ye) min min (1)(1)e W e W y x R D qF L V R D q F x x -+==+--- 基础数据:气液相平衡数据 3 确定操作回流比 min (1.1~2.0)R R = 4 计算精馏段、提馏段理论板数 ① 理想溶液 图解法或求出相对挥发度用逐板计算法求取。 ② 非理想溶液 相平衡数据为离散数据,用图解法或数值积分法求取 精馏段 1 1 R D f N x R x n n dx N dN x x += =-? ? 因 111 D n n x R y x R R += +++ 所以 ()/D f x R x n n D n dx N y x x y R = ---? (4) 提馏段 1 1 S f W N x S x n n dx N dN x x += =-? ? 因 11 W n n x R y x R R +'+= -'' 蒸汽回流比(1)(1)(1)(1)V R D q F D F R R q W W W W +--'= ==+-- 所以 ()/(1) f w x S x n n n w dx N y x y x R = '---+? (5) 式(4)、(5)中塔板由下往上计数。 5 冷凝器和再沸器热负荷 冷凝器的热负荷 ()C DV DL Q V I I =- 再沸器的热负荷 B C D W F Q Q DI WI FI =++- 待求量:进料温度t F 、塔顶上升蒸汽温度t DV (与x D 对应的露点温度)、回流温度t DL (与x D 对应的泡点温度)、再沸器温度tw (与x W 对应的泡点温度)。 物性数据: ① 各组分在平均温度下的液相热容、气相热容或汽化热。 ② 各组分的热容方程常数 如 2 3 p c A BT CT DT =+++ ③ 由沃森公式计算汽化热 21 0.38211( )1r V V r T H H T -?=?- 1 / 2 ∠1∶10 设计数量 职务姓名日期制图校核审核审定批准 比例 图幅 1∶20 A1 版次 设计项目设计阶段 毕业设计施工图 精馏塔 重量(Kg) 单件总重备注 件号 图号或标准号 名称 材料1 2345基础环 筋板盖板垫板静电接地板14824241Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A·F 16MnR Q235-A 6 789 10111213 14151617JB4710-92 GB/T3092-93HG20594-97JB4710-92GB/T3092-93HG20594-97JB4710-92 GB/T3092-93HG20594-97HG5-1373-80引出孔 φ159×4.5引出管 DN40法兰 PN1.0,DN40排气管 φ80接管 DN20,L=250法兰 PN1.0,DN20液封盘 塔釜隔板筒体 φ1600×16进料管 DN32法兰 PN1.0,DN32吊柱 111411111111 6.723.931.55322.7 94.2374.19140.62.97 5.382.364.67 1.170.411.0321.9376181210.69 2.02380Q235-A·F Q235-A 1111111311177511组合件16MnR Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A 45Q235-A·F Q235-A Q235-A Q235-A Q235-A 组合件Q235-A 111111224Q235-A 16MnR Q235-A Q235-A Q235-A Q235-A Q235-A 1819202122232425 2627282930313233343536 3738394041 扁钢 8×16HG20594-97HG20594-97HG20594-97HG20594-97GB/T3092-93GB/T3092-93GB/T3092-93HG8162-87JB/T4737-95HG20594-97HG20594-97GB/T3092-93GB/T3092-93GB/T3092-93JB/T4736-95HG21515-95HJ97403224-3HJ97403224-7JB/T4734-95JB4710-92JB4710-921Q235-A HG20652-1998JB/ZQ4363-86上封头DN1600×16接管 DN20,L=250法兰 PN1.0,DN20出气管 DN600法兰 PN1.0,DN600接管 DN20,L=250法兰 PN1.0,DN20气体出口挡板回流管 DN45法兰 PN1.0,DN45补强圈 DN450×8人孔 DN450塔盘接管 DN20,L=250法兰 PN1.0,DN20下封头DN1600×16裙座筒体 法兰 PN1.0,DN20引出管 DN20引出孔 φ133×4检查孔 排净孔地脚螺栓M42×4.5GB704-88370.70.411.0382.3248.10.411.031.874.150.962.36118.3 310.10.411.03370.738021.032.612.2442.540.6 16.944.3δ=8 1 40 6 23 45 41 39 38 37789 10 1112 3635 34 33 3213 14 31 15 1630 2917 28 2726 25 24 2318 19 202122 a b c d e f i g h j1 k l n m5 m7 Ⅵ Ⅴ Ⅳ Ⅲ Ⅱ Ⅰ 技术要求 1、本设备按GB150-1998《钢制压力容器》和HG20652-95《钢制化工容器制造技术要求》进行 制造、试验和验收,并接受劳动部颁发《压力容器安全技术监察规程》的监督;2、焊条采用电弧焊,焊条牌号E4301; 3、焊接接头型式及尺寸,除图中标明外,按HG20583-1998规定,角焊缝的焊接尺寸按较薄板 厚度,法兰焊接按相应法兰中的规定; 4、容器上A、B类焊缝采用探伤检查,探伤长度20%; 5、设备制造完毕后,卧立以0.2MPa进行水压试验; 6、塔体直线允许度误差是H/1000,每米不得超过3mm,塔体安装垂直度允差是最大30mm; 7、裙座螺栓孔中心圆直径允差以及相邻两孔或任意两弦长允差为2mm; 8、塔盘制造安装按JB1205《塔盘技术条件》进行; 9、管口及支座方位见接管方位图。 技术特性表 管口表 总质量:27685 Kg e m1-7a f i g h j2n j4 l j3 k j1 b c d j3 序号 项 目指 标11 109 87654 3 21设计压力 MPa 设计温度 ℃工作压力 MPa 工作温度 ℃工作介质主要受压元件许用应力 MPa 焊缝接头系数腐蚀裕量 mm 全容积 m 容器类别 0.11500.027102 筒体、封头、法兰1700.58157.9327符号公称尺寸连接尺寸标准紧密面 型式用途或名称b c d e f g h i j1-4k l m1-7n 2060020453220202020402045040 HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97 HG21515-95凹凹凹凹凹凹凹凹凹凹凹凹凹 温度计口气相出口压力计口回流口进料口液面计口液面计口温度计口排气管口至再沸器口出料口人孔再沸器返回口 313028263335373929 2732 3436 38404142 43 444546 474849 505125 24 2322 21201918 1716 151******** 8 7654 32114m6 m7 m5 m4 m3 m2 m1 1 2 3 4 5 30 31 32 33 3435 5051管口方位示意图 A、B类焊缝 1:2 整体示意图1:2 Ⅵ Ⅴ 1:5 1:5 Ⅳ A B B向 A向 Ⅲ 1:5 Ⅱ 1:5 Ⅰ 1:10 平台一 平台二 357 2901 ∠1∶10 设计数量 职务姓名日期制图校核审核审定批准 比例 图幅 1∶20 A1 版次 设计项目设计阶段 毕业设计施工图 精馏塔 重量(Kg) 单件总重备注 件号 图号或标准号 名称 材料12345基础环 筋板盖板垫板静电接地板14824241Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A·F 16MnR Q235-A 6 789 10 111213 14151617JB4710-92 GB/T3092-93HG20594-97JB4710-92GB/T3092-93HG20594-97JB4710-92 GB/T3092-93HG20594-97HG5-1373-80引出孔 φ159×4.5引出管 DN40法兰 PN1.0,DN40排气管 φ80接管 DN20,L=250法兰 PN1.0,DN20液封盘 塔釜隔板筒体 φ1600×16进料管 DN32法兰 PN1.0,DN32吊柱 111411111111 6.723.931.55322.7 94.2374.19140.62.97 5.382.364.67 1.170.411.0321.9376181210.69 2.02380Q235-A·F Q235-A 1111111311177511组合件16MnR Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A 45Q235-A·F Q235-A Q235-A Q235-A Q235-A 组合件Q235-A 111111224Q235-A 16MnR Q235-A Q235-A Q235-A Q235-A Q235-A 1819202122232425 2627282930313233343536 3738394041 扁钢 8×16HG20594-97HG20594-97HG20594-97HG20594-97GB/T3092-93GB/T3092-93GB/T3092-93HG8162-87JB/T4737-95HG20594-97HG20594-97GB/T3092-93GB/T3092-93GB/T3092-93JB/T4736-95HG21515-95HJ97403224-3HJ97403224-7JB/T4734-95JB4710-92JB4710-921Q235-A HG20652-1998JB/ZQ4363-86上封头DN1600×16接管 DN20,L=250法兰 PN1.0,DN20出气管 DN600法兰 PN1.0,DN600接管 DN20,L=250法兰 PN1.0,DN20气体出口挡板回流管 DN45法兰 PN1.0,DN45补强圈 DN450×8人孔 DN450塔盘接管 DN20,L=250法兰 PN1.0,DN20下封头DN1600×16裙座筒体 法兰 PN1.0,DN20引出管 DN20引出孔 φ133×4检查孔 排净孔地脚螺栓M42×4.5GB704-88370.70.411.0382.3248.10.411.031.874.150.962.36118.3 310.10.411.03370.738021.032.612.2442.540.6 16.944.3δ=8 1 40 6 23 45 41 39 38 37789 10 1112 3635 34 33 3213 14 31 15 1630 2917 28 2726 25 24 2318 19 202122 a b c d e f i g h j1 k l n m5 m7 Ⅵ Ⅴ Ⅳ Ⅲ Ⅱ Ⅰ 技术要求 1、本设备按GB150-1998《钢制压力容器》和HG20652-95《钢制化工容器制造技术要求》进行 制造、试验和验收,并接受劳动部颁发《压力容器安全技术监察规程》的监督;2、焊条采用电弧焊,焊条牌号E4301; 3、焊接接头型式及尺寸,除图中标明外,按HG20583-1998规定,角焊缝的焊接尺寸按较薄板 厚度,法兰焊接按相应法兰中的规定; 4、容器上A、B类焊缝采用探伤检查,探伤长度20%; 5、设备制造完毕后,卧立以0.2MPa进行水压试验; 6、塔体直线允许度误差是H/1000,每米不得超过3mm,塔体安装垂直度允差是最大30mm; 7、裙座螺栓孔中心圆直径允差以及相邻两孔或任意两弦长允差为2mm; 8、塔盘制造安装按JB1205《塔盘技术条件》进行; 9、管口及支座方位见接管方位图。 技术特性表 管口表 总质量:27685 Kg e m1-7a f i g h j2n j4 l j3 k j1 b c d j3 序号 项 目指 标11 109 87654 3 21设计压力 MPa 设计温度 ℃工作压力 MPa 工作温度 ℃工作介质主要受压元件许用应力 MPa 焊缝接头系数腐蚀裕量 mm 全容积 m 容器类别 0.11500.027102 筒体、封头、法兰1700.58157.9327符号公称尺寸连接尺寸标准紧密面 型式用途或名称b c d e f g h i j1-4k l m1-7n 2060020453220202020402045040 HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97 HG21515-95凹凹凹凹凹凹凹凹凹凹凹凹凹 温度计口气相出口压力计口回流口进料口液面计口液面计口温度计口排气管口至再沸器口出料口人孔再沸器返回口 313028263335373929 2732 3436 38404142 43 444546 474849 505125 24 2322 21201918 1716 151******** 8 7654 32114m6 m7 m5 m4 m3 m2 m1 1 2 3 4 5 30 31 32 33 3435 5051管口方位示意图 A、B类焊缝 1:2 整体示意图1:2 Ⅵ Ⅴ 1:5 1:5 Ⅳ A B B向 A向 Ⅲ 1:5 Ⅱ 1:5 Ⅰ 1:10 平台一 平台二 357 2901 第三章 精馏塔工艺设计计算 塔设备是化工、石油化工、生物化工、制药等生产过程中广泛采用的气液传质设备。根据塔内气液接触构件的结构形式,可分为板式塔和填料塔两大类。 板式塔内设置一定数量的塔板,气体以鼓泡或喷射形势穿过板上的液层,进行传质与传热,在正常操作下,气象为分散相,液相为连续相,气相组成呈阶梯变化,属逐级接触逆流操作过程。 本次设计的萃取剂回收塔为精馏塔,综合考虑生产能力、分离效率、塔压降、操作弹性、结构造价等因素将该精馏塔设计为筛板塔。 3.1 设计依据[6] 3.1.1 板式塔的塔体工艺尺寸计算公式 (1) 塔的有效高度 T T T H E N Z )1( -= (3-1) 式中 Z –––––板式塔的有效高度,m ; N T –––––塔内所需要的理论板层数; E T –––––总板效率; H T –––––塔板间距,m 。 (2) 塔径的计算 u V D S π4= (3-2) 式中 D –––––塔径,m ; V S –––––气体体积流量,m 3/s u –––––空塔气速,m/s u =(0.6~0.8)u max (3-3) V V L C u ρρρ-=max (3-4) 式中 L ρ–––––液相密度,kg/m 3 V ρ–––––气相密度,kg/m 3 C –––––负荷因子,m/s 2 .02020?? ? ??=L C C σ (3-5) 式中 C –––––操作物系的负荷因子,m/s L σ–––––操作物系的液体表面张力,mN/m 3.1.2 板式塔的塔板工艺尺寸计算公式 (1) 溢流装置设计 W OW L h h h += (3-6) 式中 L h –––––板上清液层高度,m ; OW h –––––堰上液层高度,m 。 3 2100084.2??? ? ??=W h OW l L E h (3-7) 式中 h L –––––塔内液体流量,m ; E –––––液流收缩系数,取E=1。 h T f L H A 3600= θ≥3~5 (3-8) 006.00-=W h h (3-9) ' 360000u l L h W h = (3-10) 式中 u 0ˊ–––––液体通过底隙时的流速,m/s 。 (2) 踏板设计 开孔区面积a A : ??? ? ??+-=-r x r x r x A a 1222sin 1802π (3-11) 分离乙醇-水的精馏塔设计 设计人员: 所在班级:化学工程与工艺成绩: 指导老师:日期: 化工原理课程设计任务书 一、设计题目:乙醇---水连续精馏塔的设计 二、设计任务及操作条件 (1)进精馏塔的料液含乙醇35%(质量分数,下同),其余为水; (2)产品的乙醇含量不得低于90%; (3)塔顶易挥发组分回收率为99%; (4)生产能力为50000吨/年90%的乙醇产品; (5)每年按330天计,每天24小时连续运行。 (6)操作条件 a)塔顶压强 4kPa (表压) b)进料热状态自选 c)回流比自选 d)加热蒸汽压力低压蒸汽(或自选) e)单板压降 kPa。 三、设备形式:筛板塔或浮阀塔 四、设计内容: 1、设计说明书的内容 1)精馏塔的物料衡算; 2)塔板数的确定; 3)精馏塔的工艺条件及有关物性数据的计算; 4)精馏塔的塔体工艺尺寸计算; 5)塔板主要工艺尺寸的计算; 6)塔板的流体力学验算; 7)塔板负荷性能图; 8)精馏塔接管尺寸计算; 9)对设计过程的评述和有关问题的讨论; 2、设计图纸要求; 1)绘制生产工艺流程图(A2 号图纸); 2)绘制精馏塔设计条件图(A2 号图纸); 五、设计基础数据: 1.常压下乙醇---水体系的t-x-y 数据; 2.乙醇的密度、粘度、表面张力等物性参数。 一、设计题目:乙醇---水连续精馏塔的设计 二、设计任务及操作条件:进精馏塔的料液含乙醇35%(质量分 数,下同),其余为水;产品的乙醇含量不得低于90%;塔 顶易挥发组分回收率为99%,生产能力为50000吨/年90% 的乙醇产品;每年按330天计,每天24小时连续运行。塔顶 压强 4kPa (表压)进料热状态自选回流比自选加热蒸汽 压力低压蒸汽(或自选)单板压降≤0.7kPa。 三、设备形式:筛板塔 四、设计内容: 1)精馏塔的物料衡算: 原料乙醇的组成 xF==0.1740 精馏塔优化设计参考文献 1 张瑞生,沈才大.化工系统工程基础.上海:华东化工学院出版社,1991 2 天津大学化工原理教研室.化工原理(下册).天津:天津科学技术出版社,1990 3 柴诚敬,刘国维,李阿娜.化工原理课程设计.天津:天津科学技术出版社,1994 4 华南工学院化工原理教研组.化工过程及设备设计.广州:华南工学院出版社,1987 5 谭天恩,麦本熙,丁惠华.化工原理(第二版,下册).北京:化学工业出版社,1999 6 陈英南.常用化工单元设备的设计.上海:华东理工大学出版社,1993 7 黄科林.精馏塔的最优设计.化工设计,1991(4):19-25 8 葛维寰,王东平,周积翰等.化工过程设计与经济.上海:上海科学技术出版社,1989 9 陈敏恒,从德滋,方图南.化工原理(下册).北京:化学工业出版社,1993 10 Yu K T,Coull J.Evaluation of wquilibrium stages and transfer units.Chen Eng Progr,1950,46(2):89-94 11 Chang H Y. Computer aids short-cut distillation design. Hydrocarbon processing,1980,59(8):79-82 12 卢焕章.石油化工基础数据手册.北京:化学工业出版社,1992 13 谭天恩,麦本熙,丁惠华.化工原理(第二版,上册).北京:化学工业出版社,1999 14 大连理工大学化工原理教研室.化工原理课程设计.大连:大连理工大学出版社,1994 15 刘道德.化工设备的选择与工艺设计.湖南:中南工业大学出版社,1992 16 吴兆亮,邸进申.板式塔塔板主要结构尺寸的新设计方法—负荷性能图法.化学工程, 1997,25(1):23-26 17 阮奇,叶长燊,薛焕贵等.非理想溶液精馏优化设计.福州大学学报(自然科学版),2000, 28(2):81-85 1 化工原理课程设计任务书 苯-甲苯分离过程板式精馏塔设计1设计条件 原料含量(质量分数)处理能力(T/Y)馏出液中含量(质 量分数) 釜液中含量(质量 分数) 塔类型 0.36 65000 0.91 0.03 筛板 每年实际生产天数:330(一年中有一个月检修) 精馏塔塔顶压强:4Kpa 冷却水温度:30℃ 饱和水蒸汽压力:2.52 / k cm gf 2 设计任务 完成精馏塔工艺要求,精馏设备设计,有关附属设备的设计和选用,绘制大控制点工艺流程图,塔板结构简图,编制设计说明书 3 设计图要求 1、用1号图纸绘制装置图一张:一主视图,一俯视图,四个局部放大图。设备技术要求、主要参数、接管表、部件明细表、标题栏。 2、用2号图纸绘制设备流程图一张。 3、用坐标值绘制溶液的y-x图一张,并用图解法求理论塔板数。 目录 1绪论 (4) 1.1 设计方案 (4) 1.2选塔依据 (5) 2 精馏塔的工艺设计 (5) 2.1 全塔工艺设计计算 (6) 2.1.1 进料组成的确定及物料衡算 (6) 2.1.2 平均相对挥发度的计算 (7) 2.1.3 最小回流比和适宜回流比的选定 (8) 2.1.4 精馏段和提馏段操作线方程 (8) 2.1.5 逐板法确定塔板数 (9) 2.1.6全塔效率 (10) 2.1.7 实际塔板数和实际加料位置 (11) 2.2 塔的工艺条件及物性数据计算 (11) 2.2.1 操作压强P (11) 2.2.2 操作温度T (12) 2.2.3 塔内各段气、液两相组分的平均分子量 (12) 2.2.4精馏段和提馏段各组分的密度 (13) 2.2.5 液体比热容 (14) 2.2.6 液体表面张力 (14) 2.2.7液体热导率................................................................. .. (15) 目录 1 设计任务书 (1) 1.1 设计题目……………………………………………………………………………………………………………………………………………………………………… 1.2 已知条件……………………………………………………………………………………………………………………………………………………………………… 1.3设计要求………………………………………………………………………………………………………………………………………………………………………… 2 精馏设计方案选定 (1) 2.1 精馏方式选择………………………………………………………………………………………………………………………………………………………………… 2.2 操作压力的选择………………………………………………………………………………………………………………………………………………………………… 2.4 加料方式和加热状态的选择…………………………………………………………………………………………………………………………………………………… 2.3 塔板形式的选择………………………………………………………………………………………………………………………………………………………………… 2.5 再沸器、冷凝器等附属设备的安排…………………………………………………………………………………………………………………………………………… 2.6 精馏流程示意图………………………………………………………………………………………………………………………………………………………………… 3 精馏塔工艺计算 (2) 3.1 物料衡算………………………………………………………………………………………………………………………………………………………………………… 3.2 精馏工艺条件计算……………………………………………………………………………………………………………………………………………………………… 3.3热量衡算………………………………………………………………………………………………………………………………………………………………………… 4 塔板工艺尺寸设计 (4) 4.1 设计板参数……………………………………………………………………………………………………………………………………………………………………… 精馏塔的设计-CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIAN 化工原理课程设计 –––––浮阀板式精馏塔的设计 指导老师:谭智斗 设计者:曹烁 学号:0 单位:化学与环境工程学院0407402班 日期:2010-6-16 目录第一章苯——甲苯在工业上的用途 第二章综述 、精馏塔原理及其在工业上的应用、精馏操作对塔设备的要求 、常用板式塔类型及成本设计的选型、本设计所选塔的特性 第三章工艺条件的确定和说明 、确定操作压力 、确定进料状态 、确定冷却剂和加热方式 、确定冷却剂及其进出口温度 第四章流程的确定和说明 、流程的说明 、设置各设备的原因 第五章精馏塔的设计计算 、物料衡算 、回流比的确定 、板块数的确定 、汽液负荷计算 、精馏塔工艺尺寸计算 、踏板流动性能校核 、塔板负荷性能图 、主要工艺接管尺寸的计算和选取 、塔顶冷凝器/冷热器的热负荷 、塔底再沸器的热负荷 第六章机械设计 、设计条件 、按计算压力计算塔体和封头厚度 、塔设备质量载荷计算 、地震弯矩的计算 、偏心弯矩计算 、塔体和裙座的危险截面的强度与稳定校核、塔体水压试验和吊装时的应力校核 、基础环设计 、地脚螺栓的计算 第七章主要计算结果列表 第八章参考文献 第九章课程设计总结 致谢! 第一章苯—甲苯在工业上的用途 苯为有机化学工业的基本原料之一。无色、易燃、有特殊气味的液体。混苯熔点低,沸点低,相对密度小于水。在水中的溶解度很小,能与乙醇、乙醚、二硫化碳等有机溶剂混溶。能与水生成恒沸混合物。因此,在有水生成的反应中常加苯蒸馏,以将水带出。苯在燃烧时产生浓烟。苯能够起取代反应、加成反应和氧化反应。苯用硝酸和硫酸的混合物硝化,生成硝基苯,硝基苯还原生成重要的染料中间体苯胺;苯用硫酸磺化,生成苯磺酸,可用来合成苯酚;苯在三氯化铁存在下与氯作用,生成氯苯,它是重要的中间体;苯在无水三氯化铝等催化剂存在下与乙烯、丙烯或长链烯烃作用生成乙苯、异丙苯或烷基苯,乙苯是合成苯乙烯的原料,异丙苯是合成苯酚和丙酮的原料,烷基苯是合成去污剂的原料。苯催化加氢生成环己烷,它是合成耐纶的原料;苯在光照下加三分子氯,可得杀虫剂666,由于对人畜有毒,已禁止生产使用。 甲苯与苯的性质很相似,是工业上应用很广的原料。但其蒸汽有毒,可以通过呼吸道对人体造成危害,使用和生产时要防止它进入呼吸器官。甲苯容易发生氯化,生成苯—氯甲烷或苯三氯甲烷,它们都是工业上很好的溶剂; 它还容易硝化,生成对硝基甲苯或邻硝基甲苯,它们都是染料的原料; 它还容易磺化,生成邻甲苯磺酸或对甲苯磺酸,它们是做染料或制糖精的原料。甲苯的蒸汽与空气混合形成爆炸性物质,因此它可以制造梯思梯炸药。掺合汽油组成及作为生产甲苯衍生物、炸药、染料中间体、药物的主要原料。 仅供参考 ∠1∶10 设计数量 职务姓名日期制图校核审核审定批准 比例 图幅 1∶20 A1 版次 设计项目设计阶段 毕业设计施工图 精馏塔 重量(Kg) 单件总重备注 件号 图号或标准号 名称 材料12345基础环 筋板盖板垫板静电接地板14824241Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A·F 16MnR Q235-A 6 789 10 111213 14151617JB4710-92 GB/T3092-93HG20594-97JB4710-92GB/T3092-93HG20594-97JB4710-92 GB/T3092-93HG20594-97HG5-1373-80引出孔 φ159×4.5引出管 DN40法兰 PN1.0,DN40排气管 φ80接管 DN20,L=250法兰 PN1.0,DN20液封盘 塔釜隔板筒体 φ1600×16进料管 DN32法兰 PN1.0,DN32吊柱 111411111111 6.723.931.55322.7 94.2374.19140.62.97 5.382.364.67 1.170.411.0321.9376181210.69 2.02380Q235-A·F Q235-A 1111111311177511组合件16MnR Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A 45Q235-A·F Q235-A Q235-A Q235-A Q235-A 组合件Q235-A 111111224Q235-A 16MnR Q235-A Q235-A Q235-A Q235-A Q235-A 1819202122232425 2627282930313233343536 3738394041 扁钢 8×16HG20594-97HG20594-97HG20594-97HG20594-97GB/T3092-93GB/T3092-93GB/T3092-93HG8162-87JB/T4737-95HG20594-97HG20594-97GB/T3092-93GB/T3092-93GB/T3092-93JB/T4736-95HG21515-95HJ97403224-3HJ97403224-7JB/T4734-95JB4710-92JB4710-921Q235-A HG20652-1998JB/ZQ4363-86上封头DN1600×16接管 DN20,L=250法兰 PN1.0,DN20出气管 DN600法兰 PN1.0,DN600接管 DN20,L=250法兰 PN1.0,DN20气体出口挡板回流管 DN45法兰 PN1.0,DN45补强圈 DN450×8人孔 DN450塔盘接管 DN20,L=250法兰 PN1.0,DN20下封头DN1600×16裙座筒体 法兰 PN1.0,DN20引出管 DN20引出孔 φ133×4检查孔 排净孔地脚螺栓M42×4.5GB704-88370.70.411.0382.3248.10.411.031.874.150.962.36118.3 310.10.411.03370.738021.032.612.2442.540.6 16.944.3δ=8 1 40 6 23 45 41 39 38 37789 10 1112 3635 34 33 3213 14 31 15 1630 2917 28 2726 25 24 2318 19 202122 a b c d e f i g h j1 k l n m5 m7 Ⅵ Ⅴ Ⅳ Ⅲ Ⅱ Ⅰ 技术要求 1、本设备按GB150-1998《钢制压力容器》和HG20652-95《钢制化工容器制造技术要求》进行 制造、试验和验收,并接受劳动部颁发《压力容器安全技术监察规程》的监督;2、焊条采用电弧焊,焊条牌号E4301; 3、焊接接头型式及尺寸,除图中标明外,按HG20583-1998规定,角焊缝的焊接尺寸按较薄板 厚度,法兰焊接按相应法兰中的规定; 4、容器上A、B类焊缝采用探伤检查,探伤长度20%; 5、设备制造完毕后,卧立以0.2MPa进行水压试验; 6、塔体直线允许度误差是H/1000,每米不得超过3mm,塔体安装垂直度允差是最大30mm; 7、裙座螺栓孔中心圆直径允差以及相邻两孔或任意两弦长允差为2mm; 8、塔盘制造安装按JB1205《塔盘技术条件》进行; 9、管口及支座方位见接管方位图。 技术特性表 管口表 总质量:27685 Kg e m1-7a f i g h j2n j4 l j3 k j1 b c d j3 序号 项 目指 标11 109 87654 3 21设计压力 MPa 设计温度 ℃工作压力 MPa 工作温度 ℃工作介质主要受压元件许用应力 MPa 焊缝接头系数腐蚀裕量 mm 全容积 m 容器类别 0.11500.027102 筒体、封头、法兰1700.58157.9327符号公称尺寸连接尺寸标准紧密面 型式用途或名称b c d e f g h i j1-4k l m1-7n 2060020453220202020402045040 HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97 HG21515-95凹凹凹凹凹凹凹凹凹凹凹凹凹 温度计口气相出口压力计口回流口进料口液面计口液面计口温度计口排气管口至再沸器口出料口人孔再沸器返回口 313028263335373929 2732 3436 38404142 43 444546 474849 505125 24 2322 21201918 1716 151******** 8 7654 32114m6 m7 m5 m4 m3 m2 m1 1 2 3 4 5 30 31 32 33 3435 5051管口方位示意图 A、B类焊缝 1:2 整体示意图1:2 Ⅵ Ⅴ 1:5 1:5 Ⅳ A B B向 A向 Ⅲ 1:5 Ⅱ 1:5 Ⅰ 1:10 平台一 平台二 357 2901精馏塔设计流程

精馏塔的设计及选型

板式精馏塔项目设计方案

精馏塔设计

精馏塔设计指导书

精馏塔设计图(参考)

精馏塔设计图(参考)

精馏塔工艺工艺设计方案计算

分离乙醇水精馏塔设计(含经典实用工艺流程图和塔设备图)

精馏塔优化设计参考文献

精馏塔设计过程

精馏塔计算方法

精馏塔的设计

精馏塔设计图(参考版)