?经验与革新?

冷轧带钢拉伸弯曲矫直机传动系统分析

唐成龙①

(宝山钢铁股份有限公司 上海200941)

摘要 结合某钢铁公司冷轧厂1550酸轧机组拉矫机运行的实际情况,通过对设备传动系统的分析,认为传动系统的设计与拉矫机的使用效果直接相关,延伸率的直接控制方式及张紧辊的扭矩分配与受控是保证拉矫机正常工作的重要条件。还为冶金行业类似新设备的配置提供了有益的参考。

关键词 拉矫机 延伸率控制 扭矩分配

中图分类号 TG333.23 文献标识码 B

Analysis of Dri vi n g Syste m i n Tensi on Leveler of Cold-stri p Steel

Tang Chengl ong

(Baoshan Ir on&steel Co.,L td.)

ABSTRACT Based on the actual p r oble m s that t ook p lace in Tensi on Leveler of1550CDC M of one Ir on& Steel Company,a detailed analysis t o its driving syste m are discussed.The paper grants that the selecti on and design of driving syste m has a tight relati onshi p with the effects of tensi on leveler:direct2contr ol of el ongati on gains and matching and distributing of t orques supp lied by the tensi on r olls are basically conditi on t o the nor mal operati on.The results of this paper are positive t o ne w p r ojects.

KE YWO R D S Tensi on leveler Contr ol of el ongati on Torque distributi on

1 前言

某钢铁公司冷轧厂1420酸轧机组以及1550酸轧机组均在其机组的酸洗入口段布置了拉伸矫直机,其工艺目的是为了实现热轧板表面的破磷和板形矫直,为随后的酸洗、轧制工序作准备。从机组的整体设计来看,拉矫机的功能对于保证板带的生产质量起着重要作用。

带材在拉矫机拉伸、弯曲的联合作用下发生弹塑性变形,其中延伸率通过产生张应力的张紧辊组、以及产生弯曲应力的小辊径的工作辊组的设定可实现,同时生产过程中延伸率应该是一个稳定值。因此,要求速度均匀、张力稳定没有突变、波动小等。稳定的速度和张力主要由系统的机电设计来保证,目前,现场使用的拉矫机张力不够稳定,影响该区域的工艺效果。本文旨在分析1550酸轧机组、1420酸轧机组拉矫机的设计,提出拉矫机设计应注意的问题和改进建议。

2 1550酸轧机组拉矫机生产中存在的问题酸轧机组的拉弯矫直机通常布置在机组的入口段,主要用于疏松表面氧化层,为随后的表面酸洗创造条件,并可改善热轧带钢的板形以利于随后的冷连轧机的轧制。

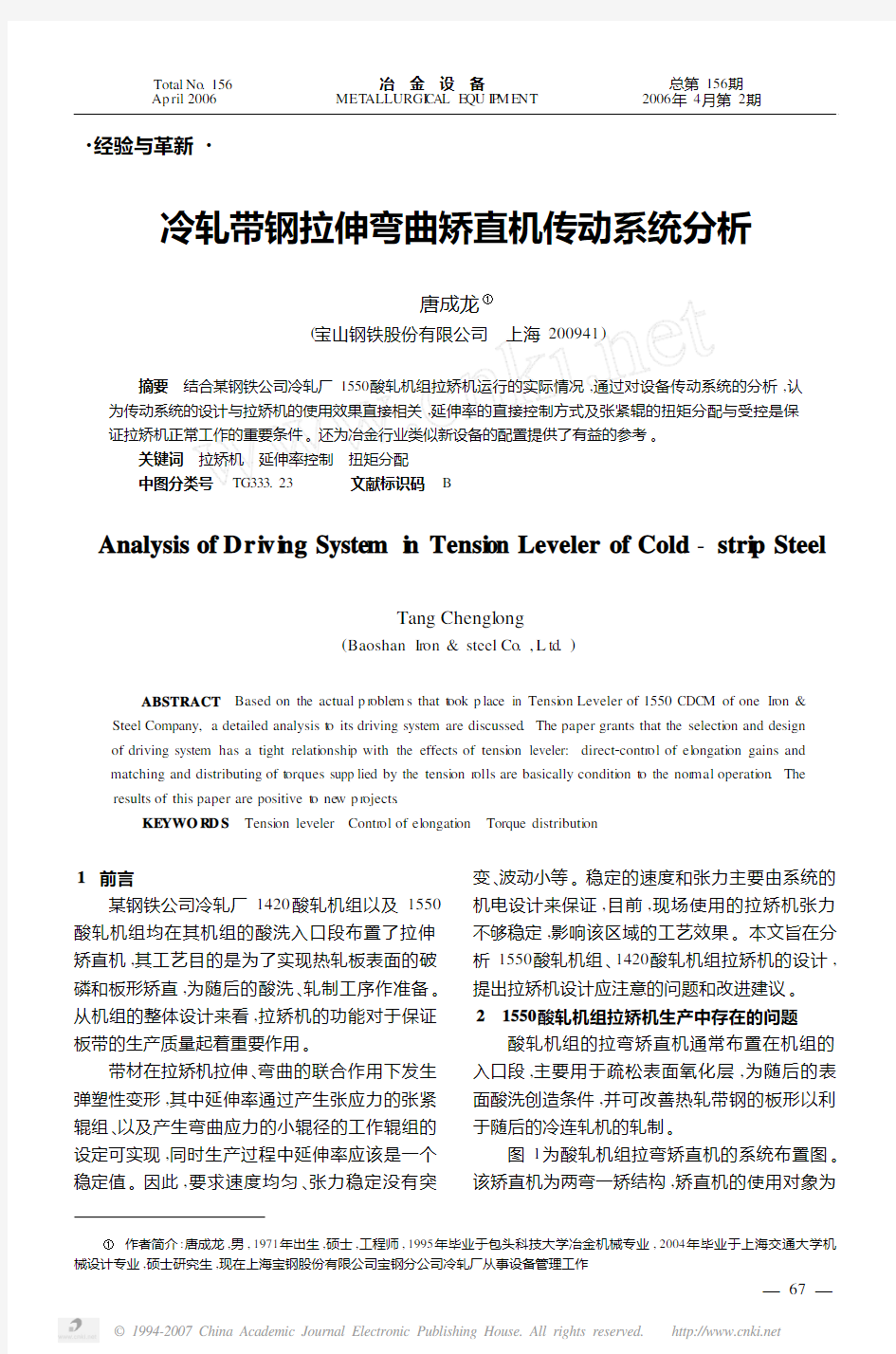

图1为酸轧机组拉弯矫直机的系统布置图。该矫直机为两弯一矫结构,矫直机的使用对象为

Total No.156

Ap ril2006

冶 金 设 备

MET ALLURGI CAL E QU I P M E NT

总第156期

2006年4月第2期

①作者简介:唐成龙,男,1971年出生,硕士,工程师,1995年毕业于包头科技大学冶金机械专业,2004年毕业于上海交通大学机械设计专业,硕士研究生,现在上海宝钢股份有限公司宝钢分公司冷轧厂从事设备管理工作

厚度2.2~4.6mm 的低碳热轧板,弯曲辊直径80mm ,前后张紧辊组各由2支直径为1100mm 的

张紧辊组成,张紧辊辊面材质为聚胺酯。表面硬度Shore A 85±5,表面粗糙度Ra1.6。该传动机构设计较为简单,一台主电机和一台延伸率电机,其中延伸率电机通过一套差速机构连接到传动链中,系统通过设计保证了前后张紧辊组间辊子的转速一致,但系统的定速比轮系设计使得辊子间的速度差不可调节

。

图1 1550酸轧机组拉矫机传动系统布置图

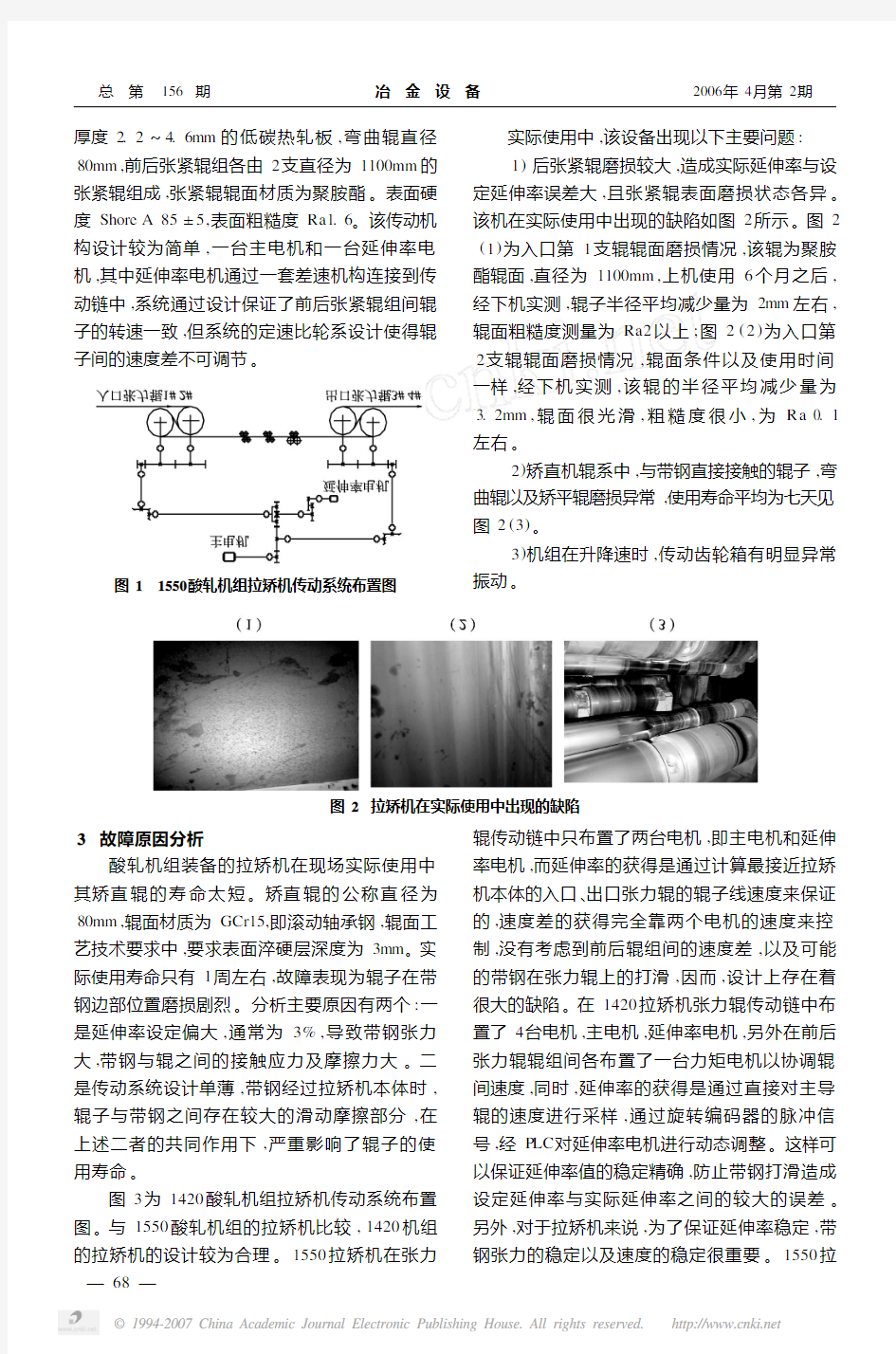

实际使用中,该设备出现以下主要问题:

1)后张紧辊磨损较大,造成实际延伸率与设

定延伸率误差大,且张紧辊表面磨损状态各异。该机在实际使用中出现的缺陷如图2所示。图2(1)为入口第1支辊辊面磨损情况,该辊为聚胺

酯辊面,直径为1100mm ,上机使用6个月之后,经下机实测,辊子半径平均减少量为2mm 左右,辊面粗糙度测量为Ra2以上;图2(2)为入口第2支辊辊面磨损情况,辊面条件以及使用时间

一样,经下机实测,该辊的半径平均减少量为3.2mm ,辊面很光滑,粗糙度很小,为Ra 0.1

左右。

2)矫直机辊系中,与带钢直接接触的辊子,弯

曲辊以及矫平辊磨损异常,使用寿命平均为七天见图2(3)。

3)机组在升降速时,传动齿轮箱有明显异常

振动

。

图2 拉矫机在实际使用中出现的缺陷

3 故障原因分析

酸轧机组装备的拉矫机在现场实际使用中其矫直辊的寿命太短。矫直辊的公称直径为80mm ,辊面材质为GCr15,即滚动轴承钢,辊面工

艺技术要求中,要求表面淬硬层深度为3mm 。实际使用寿命只有1周左右,故障表现为辊子在带钢边部位置磨损剧烈。分析主要原因有两个:一是延伸率设定偏大,通常为3%,导致带钢张力大,带钢与辊之间的接触应力及摩擦力大。二是传动系统设计单薄,带钢经过拉矫机本体时,辊子与带钢之间存在较大的滑动摩擦部分,在上述二者的共同作用下,严重影响了辊子的使用寿命。

图3为1420酸轧机组拉矫机传动系统布置图。与1550酸轧机组的拉矫机比较,1420机组的拉矫机的设计较为合理。1550拉矫机在张力辊传动链中只布置了两台电机,即主电机和延伸率电机,而延伸率的获得是通过计算最接近拉矫机本体的入口、出口张力辊的辊子线速度来保证的,速度差的获得完全靠两个电机的速度来控制,没有考虑到前后辊组间的速度差,以及可能的带钢在张力辊上的打滑,因而,设计上存在着很大的缺陷。在1420拉矫机张力辊传动链中布置了4台电机,主电机,延伸率电机,另外在前后张力辊辊组间各布置了一台力矩电机以协调辊间速度,同时,延伸率的获得是通过直接对主导辊的速度进行采样,通过旋转编码器的脉冲信号,经P LC 对延伸率电机进行动态调整。这样可以保证延伸率值的稳定精确,防止带钢打滑造成设定延伸率与实际延伸率之间的较大的误差。另外,对于拉矫机来说,为了保证延伸率稳定,带钢张力的稳定以及速度的稳定很重要。1550拉

总 第 156 期 冶 金 设 备 2006年4月第2期

矫机在传动系统中仅布置2台电机,辊组间无调速手段,显然不合理。从图2(1)、(2)的情况说明,主导辊存在着明显的打滑现象,即入口辊组间存在着速度差,同时辊子的力矩分配也不一样。相反,1420拉矫机张力辊传动链中布置了4台电机。前后辊组间各布置了一台电机。而且电机控制为闭环控制,通过悬挂齿轮箱下的力矩传感器的实测值输入到控制模块来调整力矩电机的转速,从而通过调整速度差来达到负载合理分配的目的。另外,1550电镀锌机组拉矫机的机械配置虽然比较完备,但使用一段时间后拉矫机出现横向振动纹,这与力矩电机的开环控制不无关系,不能实现力矩的平均分配。因此在配置拉矫设备时,一定要充分注意这一点

。

图3 1420酸轧机组拉矫机传动系统布置图

为了确保1550酸轧机组拉矫机的正常生产,此类设备在维护上必须注意定期更换张紧辊,保持辊面有较好的表面状态。另外,在拉弯矫直机入口出口增设夹紧辊能够减少入口出口带钢的张力波动;优化工艺参数,在满足酸洗表面质量要求的前提下,降低设定延伸率。4 拉矫机传动系统的设计改进

图4是1550酸轧机组拉弯矫直机控制系统改进设计,拟在原系统的基础上,在传动系统的二级链中各增加一个差动机构,并各由一台交流变频控制的电机驱动,由此实现张紧辊在辊径、粗糙度等发生变化时,进行实时调整辊子的转速来达到平衡辊子所受扭矩的目的。在电气控制上,通过在拉弯矫直机的主导辊(即与拉弯矫直机入口、出口直接相连的张紧辊)的非传动侧各安装一个高精度光电旋转编码器,通过编码器的计数采样,由P LC 中的采样周期指令,实时获得两个光电旋转编码器的脉冲的数量,由此来调整延伸率电机的转速,实现延伸率闭环伺服控制。当然,新增的二级力矩电机要对辊子的实际负载与设定负载之间的差做出及时响应,实现调整,力矩电机的输入信号必须来源于辊子实际所传递的扭矩

。

图4 1550酸轧机组拉弯矫直机新的控制系统图

(转15页)

唐成龙:冷轧带钢拉伸弯曲矫直机传动系统分析2006年4月第2期

幅都有影响。可以通过调节结构参数来弥补冲击对幅值的影响(例如图中当支承辊直径小于1530mm时,可通过增大支承辊直径来削弱由冲击时间增加而引起的上工作辊振幅的增大)。

2)在结构一定的情况下,最大振幅在一定的冲击时间内发生变化。但存在一个较明显的变化区域,此时冲击时间对响应的影响很小,可认为系统是稳定的。这是由于结构参数的变化反映了固有特性的变化,使振动集中在第二、四阶主振型上,削弱了外界激励的影响。因此,可以通过分析曲线来选取结构的稳定区间。

4 结论

1)通过调节结构参数的方法来改变前三阶固有频率效果不明显。

2)调整工作辊直径或辊身长度可以改变第

五、六阶固有频率,产生共振时,可以考虑结构参数对固有频率的影响,通过改变结构参数的方法来改变系统的固有频率,避免共振。

3)非共振时,须考虑结构参数和外界冲击对振动幅值的影响,通过改变结构参数来抑制机座振动。

因此,设计时需估计可能产生的外界激振频率和生产中对设备的具体要求,根据以上的分析,来选择合理的机构参数来减小轧机振动,增强其稳定性。

参考文献

[1]杨其俊,连家创,段振勇.冷带轧机振动状态下的轧制

理论模型.重型机械,1995(6)

[2]段吉安,钟掘.高速轧机工作界面的负阻尼特性.中南

工业大学学报,2002,33(4)

[3]Gerald L.Nessler.Cause and s oluti on of fifth octave

backup r oll chatter on4-h cold m ills and te mper m ills.

Ir on and Steel Engineer.1989(12)

[4]刘晓星,李平.板带轧机垂直振动的研究分析.昆明理

工大学学报,(6)

[5]杨其俊,连家创.高速冷带钢轧机垂直振动的稳定性

分析的数值计算方法.振动与冲击,1996.15(3) [6]刘晓星.板带轧机垂直振动的研究与优化.冶金设备,

1999(2)

[7]邹家祥,徐乐江.冷连轧机系统振动控制.北京:冶金

工业出版社,1998

[8]邹家祥.宝山钢铁(集团)公司冷轧厂2030冷连轧机

振动问题研究.宝山钢铁公司、北京科技大学,1994(8) [9]振动与冲击委员会.振动与冲击手册(第一卷).基本

理论与分析方法.北京:国防工业出版社,1988

(收稿日期:2005-10-22)

(接69页)

如果在每支张紧辊悬挂齿轮箱下安装一个力矩螺栓,那么通过力矩螺栓的输出,可以获得每支张紧辊实际所受的力矩,经负荷平衡计算单元对力矩电机的速度进行实时调整,可以达到扭矩平衡的目的。力矩电机通过恒转差变频调速,在张紧辊所受转矩变化时,可以将转矩变化转变为速度增量,通过变频器调整1#、4#辊转速,转速变化时会引起转矩的变化,由此构成转矩的闭环控制。辊面与带钢之间的配合主要由滚动部分组成,闭环控制后,辊面与带钢之间尽可能地减少相对滑动。转矩的稳定,意味着拉弯矫直机工作平稳。在机组升降速时,以及拉弯矫直机的入口、出口带钢张力波动时,可以快速作出调整。辊面与带钢之间的滑动成分肯定存在,这是造成带钢表面振动纹、张紧辊辊面异常磨损以及工作辊早期磨损的主要原因。因此,对于带差动机构的集中驱动模式,笔者认为对张紧辊组间的带钢的速度进行可控设计,是防止故障出现的根本解决办法。实现闭环后,其相对速差大大减小,从而在正常设备维护条件下,可以满足生产和质量的基本要求。

5 结论

1)传动系统是整个拉矫机装置的核心,其差动机构属于二自由度机械结构,这种集中驱动带差动机构的带钢拉弯矫直机存在着力矩的合理分配和补偿的问题,力矩的传递及分配有确定的规律可循;

2)对拉矫机传动链中的力矩检测并实现闭环控制,同时对延伸率的获得采取直接控制的方式,是保证系统正常工作,获得理想的工艺目的的有效方法。

参考文献

[1]贾治国,陈智勇.《板材张力拉矫机自动控制系统研

究》.《控制工程》,2002.Vol9(3)

[2]汪德才等.速度控制系统的建模与防真研究.《机械

与电子》,2000(5)

[3]马丽华等.拉伸弯曲矫直机延伸率智能控制.《一重技

术》,2003(1)

(收稿日期:2005-10-17)

代丽莉等:四辊轧机机座结构参数对垂直振动的影响分析2006年4月第2期

1700 mm拉伸弯曲矫直机操作规程 1.适用范围 适用于冷轧车间1700 mm拉伸弯曲矫直机的工艺操作。 2. 工艺参数及技术要求 2.1 拉伸弯曲矫直工艺参数(见表2-1) 表2-1 mm 2.2 清洗烘干工艺参数(见表2-2) 表2-2 2.3 拉伸弯曲矫直技术要求(见表2-3) 表2-3 2.4相关工艺参数设定(宽度按1260mm宽度)

3.工作前准备 3.1接班后,操纵手必须认真查阅交接班记录和生产记录,了解前一班的设备运转、生产和产品质量情况。 3.2工作前,必须接照《1700 mm拉伸弯曲矫直机使用及维护规程》的要求,对设备进行全面细致的检查。确认一切正常,方可送电。 3.3 认真检查各自动控制系统,确认其正常、信号指示正确,方可起动设备。 3.4 启动各液压系统、稀油润滑系统,并检查有关润滑部位的油流情况。 3.5 各干油润滑点注满干油。 3.6压缩空气系统处于准备工作状态。 3.7确认循环冷却系统正常。 3.8确认清洗、烘干系统正常、给定参数正确。确认水位正常后启动加热器将水温加热到工作温度70~80℃。 3.9 清洗系统各补水口必须处于自动补水位置。 3.10认真检查蝶形刀重叠量是否符合要求,废边缠绕装置是否正常,发现问题及时处理。 3.11生产前应仔细阅读生产卡片,并核对来料上的标识与卡片是否一致,有问题时,必须经有关人员处理后方可生产。严禁生产无标识坯料。 3.12认真清擦导辊、导路的表面,保持其清洁。 3.13 生产前应认真检查来料尺寸、板形、外观及表面质量。厚度、宽度必须留有拉伸矫直减缩余量。不允许有毛刺、毛边、裂边、严重磕碰伤以及板形严重超

第1章前言 拉伸弯曲矫直机应用于精整机组中,对薄带材进行矫直.目前,国外已经开发生产出多种机型,并已广泛应用.我国尚在研制开发阶段,需加速发展独立成套. 1.1 拉弯矫直机及其发展 由于冷轧带钢中存在较大的残余应力,使得板面产生波浪和翘曲,不能满足用户的使用要求,需要对其进行矫直.板带材的矫直设备主要有以下三种形式:辊式矫直机,拉伸矫直机和拉弯矫直机.辊式矫直机对中厚板矫直效果良好,而对于薄带材则效果较差;拉伸矫直机依靠夹紧装置或张力辊组产生拉伸变形,使带材产生一定的塑性变形而达到矫直的目的,但由于张力较大,会降低带材的机械性能.基于以上原因便产生了拉弯矫直机,他综合了拉伸矫直机和辊式矫直机的优点,用较小的张力使带材产生较大的塑性变形,达到矫直带材的目的.这种设备对于薄带材矫直效果非常好,便于成卷作业,在薄带材矫直中逐渐取代了其他两种形式的矫直机. 早期的拉弯矫直机只是拉伸矫直机和辊式矫直机的简单组合,见图 1.1a,矫直效果并不显著.后来出现了如图1.1b所示类型的拉弯矫直机,这种矫直机既减少了矫直辊的数量,又达到了较好的矫直精度.经过不断的开发研究,近年来又出现了多重拉弯矫直机,如图1.1c,使用了两组以上的矫直辊组,并增加了支撑辊的数目,提高了矫直辊的抗弯刚度和强度,这样就可以矫直高强度的薄带材. 拉弯矫直机的设计制造方法,在国外已较为成熟,而国内只作过小型样机及理论探讨,还未达到在生产中应用的程度.设计拉弯矫直机的难点是矫直理论相当复杂,张力辊组的速度和张力控制也较复杂.

图1.1 1.2 翁格勒拉弯矫直机的结构与特点 下面通过武钢冷轧厂从德国(Ungerer) 机器制造有限公司引进的拉伸弯曲矫直纵横剪机组来认识一下这一类矫直机的结构特点。 1.2.1 拉弯矫直机的特点 拉伸弯曲矫直机主要由三部分组成。一部分是带有弯辊调节装置的23 辊式矫直机本体;另一部分是张力辊组(也称S 辊组) 和传动部分。 1.2.1.1 弯曲矫直机 弯曲矫直机为23 辊式,辊径为25mm。在每个工作辊的宽度上有相应的中间辊,辊径30mm。每列中间辊上又有9 组支撑辊,支撑辊径33mm。 如图1.2 所示。矫直机上部设有矫直辊倾斜和压下机构,即辊缝调节装置。它由电机通过一套传动装置带动横梁使上辊组作升降调节,而通过蜗轮蜗杆带动偏心辊实现上辊组 的倾斜调节。整个上机架可由液压缸推向前翻转90°打开,以便于清理辊面和更换上下

第六章 拉弯和压弯构件 1. 一压弯构件的受力支承及截面如图所示(平面内为两端铰支支承)。设材料为Q235(2235/y f N mm =),计算其截面强度和弯矩作用平面内的稳定性。 x x y y 6000 6000 N M =80kN.m N=800kN M =120kN.m B -300x12 -300x12 -376x10 图 压弯构件受力示意图 解:截面面积2109.6A cm =,431536.34x I cm =,45403.13y I cm =; 31576.81x W cm =,3360.2y W cm =; 回转半径:16.96x x I i cm A ==,7.02y y I i cm A ==。 (1) 强度验算(右端截面最不利): 6800000120100.635 1.0109602351576810235 B y x y M N Af W f ?+=+=

拉弯矫直机参数分析 一.中性层偏移量A的确定 钢带在张力的作用下经过弯曲辊时,断面外侧会产生很大的拉伸,内侧产生相对小一些的压缩,为了保证内外力的平衡,中性层必然会向下偏移:如下图: 通过计算得A=δt×h/(2δs) 如取δt =1/3δs时A=1/6 h 式中:δt—钢带的张应力h—钢带的厚度δs—钢带的屈服极限 实际拉矫过程中,一次应变量不超过10倍屈服时的应变量,如取δs=300MPa 时,屈服应变量为δs/E=300×10^6/(2×10^11)=0.15%,那么一次应变量不超过1.5%,对于一般的钢带,其δb时的延伸在20%以上,所以一次应变在相对很窄的延伸范围内完成,强化可以忽略,即认为屈服极限是定值(根据反变特性,如由拉升到压缩,屈服极限会略有下降,多次弯曲后,由于屈服平台没了,屈服极限是有所下降的)。本文全部计算不包括硬态板。 二.弯曲曲率半径(R0)与应变的关系 中性层的应变:A/R0 最外层的应变:(h/2+A)/ R0 最内层的应变:(h/2-A)/ R0 钢带经过一个弯曲辊产生两次变化,首先钢带由平直逐渐弯曲到曲率半径R0,此时处于钢带与工作辊的接触处,然后由曲率半径R0逐渐展开至平直。钢带上表面与下表面既经过最大拉伸,又经过最大压缩。 则经过一个弯曲辊中性层的总应变为:2×A/ R0 如果有n个弯曲辊,则总应变为:2×n×A/ R0 钢带经过拉矫机后无张力状态下会弹性回复,其应变为:δt/E 实际延伸率可得:ε=n×δt×h/ (R0×δs)-δt/E

如取n=4 δs=300MPa δt=100MPa h=0.2mm E=200GPa(碳钢) 当R0=13时,延伸率为2% 最外层最大应变1% 当R0=15时,延伸率为1.73% 三.张力损失 张力损失绝大部分消耗在弯曲时塑性变形上,这部分的损失为 ((1+λ^2)×h /(4××R0)-δs/E)×2×n ×100% λ=δt/δs 用以上的数据,当R0=13时,张力损失为9.1% 辊系部分的张力损失很小,不超过1% 则总张力损失为(((1+λ^2)×h /(4××R0)-δs/E)×2×n+0.01)×100% 四.一定张力下,包角与带钢曲率半径的关系 以钢带与辊的接触点为支点,那么一侧的钢带受到以下三个力矩的作用: M1为拉伸应力产生的正力矩M2为压缩应力产生的负力矩M3为张应力产生的平衡力矩 有M1-M2=M3 利用积分可得出包角α=2×ACCOS((R0+h (1+2×λ)/6/λ)/(R0+h(1+2×λ-λ^2)/4/λ)) 注:此公式对于较大辊距,较大张力精度高

拉弯矫直机延伸率达不到要求的原因 谢凤华 (中国有色金属工业设备公司 北京市 100814) 【摘要】 连续拉伸弯曲矫直机是近年来发展和应用的一种先进矫直设备。分析了某厂连续式拉伸弯曲矫直机延伸率达不到设计要求(310%)的原因。增加最大设计张力和无级变速箱传递的扭矩可解决这一问题。 关键词 拉伸弯曲矫直机 无级变速器 张应力 Increasing the E longation of continuous tension leveling line Xie Fenghua (China National Nonferrous Metals Industry Equipment Corp,Peking,100814,China) Abstract Continuous tension leveling line is one of the advanced equipment for abtainning extreme flatness in aluminium sheets.The causes that the elongation of the leveler in a factory can’t increase to meet the need for leveling efficiency are analyzed.Research provided the solution:increasing maximum design tension and torgue passed by the unit continuously varying speed. K eyw ords continuous tension leveler;unit continuously varying speed;tension 用1700mm拉伸弯曲矫直机在对淬火板2A12-T3(112mm×1200mm)进行矫直过程中,由于板带冷却变形大,需不断加大设定延伸率,在0~210%范围内,设定值与实际反馈值相符,但板形达不到要求。延伸率设定值加大到212%时,出现异常失控现象,实际反馈值逐渐下降,从210%一直下降到0,至使全线停机。重复试验情况均如此。后来进行淬火板2A12-T3(210mm×1200 mm)试制延伸率只达到015%~016%时,亦出现失控现象,并且入口工作辊存在摆动现象。经过仔细观察发现,无级变速器皮带短时间磨损严重,且有打滑现象。本文对这一问题进行探讨。 1 包角和张应力分析 1700mm拉弯矫直机的工作原理见图1。111 包角α及其调整范围 带材在弯曲单元工作辊上的包角α与延伸率ε关系很大。当辊径和张力一定时,包角α与延伸率ε关系如图2所示。 收稿日期:1998-05-09 谢风华,男,33岁,工程师

【关键词】拉拉伸弯曲矫直机张力延伸率 1前言 拉伸弯曲矫直机组(简称“拉矫机”)是为适应带材高要求的平直度需要发展起来的一种新型矫直设备,它综合了辊式矫直机和拉伸矫直机的优点,它的工作特点是在张力辊拉伸和弯曲辊连续交替反复弯曲的联合作用下使带材产生塑性延伸而获得板带矫直,它能消除带材的瓢曲、边缘浪形和镰刀弯等三元形状缺陷,明显提高了板形质量。 2拉矫机原理 2.1辊式矫直的原理 板材在辊式矫直机上矫直时,板材是在矫直辊的压力作用下发生纯弯曲弹塑性变形,其中性层即零应力轴线仍然是矩形截面的几何轴线。 2.2张力矫直的原理 带材在连续张力机上矫直时,在张力辊的张力作用下,横截面产生均匀的拉伸应力,而获得均匀的塑性伸长。 2.3拉伸弯曲矫直的原理 连续拉伸弯曲矫直机综合了连续张力矫直机与辊式矫直机的特点,其是在张力辊的拉伸和弯曲辊连续交替反复弯曲的联合作用下使带材产生塑性延伸而获得矫直的工艺过程。矫直过程是使处于张力作用下的带材,经过弯曲辊剧烈弯曲时,带材由于弯曲应力和拉伸应力的联合作用产生弹塑性延伸变形,从而使三元形状缺陷得以消除,随后再经矫直辊将残余曲率矫平。 弯曲辊的作用使得带钢单面受到塑性延伸变形,并且造成整个横截面上的应力不均,根据这种变形原理,带张力的带钢至少要通过两个弯曲辊,进行整个板面均匀的延伸,再经过一个矫直辊,对残余应力进行重新分布均衡。为了适应不同厚度带钢的矫直需要,要设置两组弯曲-矫直辊。 3拉矫机的结构 拉矫机由张力辊组与拉伸弯曲机座组成,据不同的工艺要求和现场条件,这两组有多种形式。 3.1拉伸弯曲机座 拉弯矫直机座使带材产生拉伸弯曲变形,由弯曲辊单元与矫直辊单元组成,弯曲辊由两个或多个小直径的弯曲辊,它使带材在张力作用下,经过剧烈的反复弯曲变形,导致带材产生塑性延伸,以达到工艺要求的延伸率。 弯曲辊机座的结构,要据工艺要求进行合理确定结构形式,工艺设备结构满足工艺要求使用性能,应用方便合理,设备制造工艺能达到设备要求性能。 3.1.1弯曲辊单元 弯曲辊的作用:弯曲辊用做产生弯曲应力并在拉伸应力的联合作用下产生弹塑性延伸,实现钢带的塑性延伸,因为弯曲辊的弯曲应力在带钢的横截面上呈方向性,在单侧实现的塑性延伸,为达到两侧的变形均匀,必须采用方向相反的两个弯曲辊,弯曲辊用以实现带钢的塑性延伸,消除带材的三元缺陷。 弯曲辊的型式很多,根据需要选择各种弯曲辊结构组成形式,以达到校正不同种类带钢的目的。 3.1.1.1弯曲辊结构 弯曲辊组成类型:多支撑辊系型、V型浮动辊型、Y型浮动辊型等结构形式组成,一般的根据带钢的厚度进行结构形式的选择,矫直一般薄带钢时选用多支撑辊系型,并根据校平

拉弯和压弯构件的强度与稳定计算 1.拉弯和压弯构件的强度计算 考虑部分截面发展塑性,《规范》规定的拉弯和压弯构件的强度计算式 f W M A N nx x x n ≤+γ (6-1) 承受双向弯矩的拉弯或压弯构件,《规范》采用了与式(6-1)相衔接的线性公式 f W M W M A N ny y y nx x x n ≤++γγ (6-2) 式中:n A ——净截面面积; nx W 、ny W ——对x 轴和y 轴的净截面模量; x γ、y γ——截面塑性发展系数。 当压弯构件受压翼缘的外伸宽度与其厚度之比t b />y f /23513,但不超过y f /23515时,应取x γ=1.0。 对需要计算疲劳的拉弯和压弯构件,宜取x γ=y γ=1.0,即不考虑截面塑性发展,按弹性应力状态计算。 2.实腹式压弯构件在弯矩作用平面内的稳定计算 目前确定压弯构件弯矩作用平面内极限承载力的方法很多,可分为两大类,一类是边缘屈服准则的计算方法,一类是精度较高的数值计算方法。 按边缘屈服准则推导的相关公式 y Ex x x x x f N N W M A N =???? ? ?-+??11 (6-4) 式中:x ?——在弯矩作用平面内的轴心受压构件整体稳定系数。 边缘纤维屈服准则认为当构件截面最大受压纤维刚刚屈服时构件即失去承载能力而发生破坏,更适用于格构式构件。实腹式压弯构件当受压最大边缘刚开始屈服时尚有较大的强度储备,即容许截面塑性深入。因此若要反映构件的实际受力情况,宜采用最大强度准则,即以具有各种初始缺陷的构件为计算模型,求解其极限承载力。

弯矩沿杆长均匀分布的两端铰支压弯构件,《规范》采用数值计算方法,考虑构件存在l/1000的初弯曲和实测的残余应力分布,算出了近200条压弯构件极限承载力曲线。然后《规范》借用了弹性压弯构件边缘纤维屈服时计算公式的形式,经过数值运算,得出比较符合实际又能满足工程精度要求的实用相关公式 y Ex px x x f N N W M A N =???? ? ?-+8.01? (6-5) 式中:px W ——截面塑性模量。 弯矩沿杆长为非均匀分布的两端铰支压弯构件,构件的实际承载能力将比由上式算得的值高。为了应用于其他荷载作用时的压弯构件,可用等效弯矩x mx M β (x M 为最大弯矩)代替公式中的x M 来考虑这种有利因素。另外,考虑部分塑性深入截面,采用x x px W W 1γ=,并引入抗力分项系数,即得到《规范》所采用的实腹式压弯构件弯矩作用平面内的稳定计算式 f N N W M A N Ex x x x mx x ≤? ?? ? ? -+'18.01γβ? (6-6) 式中:N ——所计算构件段范围内的轴向压力设计值; x M ——所计算构件段范围内的最大弯矩设计值; x ?——弯矩作用平面内的轴心受压构件的稳定系数; x W 1——弯矩作用平面内的对受压最大纤维的毛截面模量; 'Ex N ——参数,' EX N =) 1.1/(22 x EA λπ; mx β——等效弯矩系数,《规范》按下列情况取值: (1)框架柱和两端支承的构件: ①无横向荷载作用时:mx β=0.65+0.351M /2M ,1M 和2M 为端弯矩,使构件产生同向曲率(无反弯点)时取同号,使构件产生反向曲率(有反弯点时)取异号,1M >2M ; ②有端弯矩和横向荷载同时作用时:使构件产生同向曲率时,mx β=1.0;使构件产生反向曲率时,mx β=0.85; ③无端弯矩但有横向荷载作用时:mx β=1.0。

拉弯矫直清洗机工艺概述 1.1 板带卷经过拉伸弯曲矫直的必要性 1.1.1 市场需要高平直精度产品 随着市场经济的发展,建筑行业、家电行业、印刷行业及人民生活水平的不断提高,如今许多深加工产品都要求板带卷表面有很高的平直度,比如建筑行业、内外装饰板、涂层板、印刷行业阳涂PS板基、家电行业空调器散热器亲水箔坯料即用于精加工的高表面平整度板等,如果不经过拉伸弯曲矫直、除油脂、清除表面铝粉等杂物,只经过冷轧机是很难达到用户要求的。 1.1.2 拉弯矫直的成品冷轧机不能实现的原因 选用热轧或者铸轧工艺生产的坯料经过冷轧后,由于工艺参数、装机水平、辊形辊缝的形状、金属对辊的反作用力使轧辊弯曲,金属的变形热使轧辊膨胀,尽管轧辊已经按照工艺要求磨削成一定的凸度,但是由于某些轧制因素的波动,也会引起辊形的较大变化使铝带在宽度方向上的纵向延伸不均匀,出现了内应力的结果,导致铝带产生波浪。一般工艺上经常出现的有:双边波浪、单边波浪、中间波浪、两肋波浪等,甚至还有头尾翘曲、侧弯及瓢曲和潜在不良板形等缺陷。这些缺陷如果不消除,就会影响带材的深加工,更不能满足发展中的市场要求。为消除铝带在冷轧过程中产生的表面及板形不良的各种缺陷,就必须对冷轧后的铝带进行清洗、拉伸弯曲矫直。 1.2 拉弯矫直的原理 1.2.1 张力矫直(拉伸) 最基本的张力矫直(拉伸),用一个固定的夹紧装置和可以移动的夹紧装置对板材两端进行拉伸,使板材产生塑性变形而达到张力拉伸矫直的目的,这属于纯张力拉伸的目的。 1.2.2 连续张力矫直 将成卷的铝带经过连续张力矫直的方法,它是采用入口/出口多几张力辊。利用各个张力辊之间产生的张力,使铝带发生塑性变形,从而达到矫直带材的目的。 1.2.3 辊式矫直 采用多辊式矫直机矫直铝带的过程,即使铝带通过反复弯曲的作用产生一种弯曲塑性变形消除铝带的残余应力和波浪,从而达到消除板材不平度的目的。

拉伸弯曲矫直机研究论文 1拉矫机原理 2.1辊式矫直的原理 板材在辊式矫直机上矫直时,板材是在矫直辊的压力作用下发生纯弯曲弹塑性变形,其中性层即零应力轴线仍然是矩形截面的几何轴线。 2.2张力矫直的原理 带材在连续张力机上矫直时,在张力辊的张力作用下,横截面产生均匀的拉伸应力,而获得均匀的塑性伸长。 2.3拉伸弯曲矫直的原理 连续拉伸弯曲矫直机综合了连续张力矫直机与辊式矫直机的特点,其是在张力辊的拉伸和弯曲辊连续交替反复弯曲的联合作用下使带材产生塑性延伸而获得矫直的工艺过程。矫直过程是使处于张力作用下的带材,经过弯曲辊剧烈弯曲时,带材由于弯曲应力和拉伸应力的联合作用产生弹塑性延伸变形,从而使三元形状缺陷得以消除,随后再经矫直辊将残余曲率矫平。 弯曲辊的作用使得带钢单面受到塑性延伸变形,并且造成整个横截面上的应力不均,根据这种变形原理,带张力的带钢至少要通过两个弯曲辊,进行整个板面均匀的延伸,再经过一个矫直辊,对残余应力进行重新分布均衡。为了适应不同厚度带钢的矫直需要,要设置两组弯曲-矫直辊。 3拉矫机的结构 拉矫机由张力辊组与拉伸弯曲机座组成,据不同的工艺要求和现场条件,这两组有多种形式。 3.1拉伸弯曲机座 拉弯矫直机座使带材产生拉伸弯曲变形,由弯曲辊单元与矫直辊单元组成,弯曲辊由两个或多个小直径的弯曲辊,它使带材在张力作用下,经过剧烈的反复弯曲变形,导致带材产生塑性延伸,以达到工艺要求的延伸率。 弯曲辊机座的结构,要据工艺要求进行合理确定结构形式,工艺设备结构满足工艺要求使用性能,应用方便合理,设备制造工艺能达到设备要求性能。 3.1.1弯曲辊单元

弯曲辊的作用:弯曲辊用做产生弯曲应力并在拉伸应力的联合作用下产生弹塑性延伸,实现钢带的塑性延伸,因为弯曲辊的弯曲应力在带钢的横截面上呈方向性,在单侧实现的塑性延伸,为达到两侧的变形均匀,必须采用方向相反的两个弯曲辊,弯曲辊用以实现带钢的塑性延伸,消除带材的三元缺陷。 弯曲辊的型式很多,根据需要选择各种弯曲辊结构组成形式,以达到校正不同种类带钢的目的。 3.1.1.1弯曲辊结构 弯曲辊组成类型:多支撑辊系型、V型浮动辊型、Y型浮动辊型等结构形式组成,一般的根据带钢的厚度进行结构形式的选择,矫直一般薄带钢时选用多支撑辊系型,并根据校平带钢厚度范围要求,选择单弯或双弯结构。矫平高强度带材或极薄带材时,选用V型浮动辊型或Y型浮动辊型的结构形式,对于AKC钢经过二次冷轧后在冷硬状态下进行矫直,σb≥560MPa,σs≥530MPa,对于因瓦合金则屈服极限更高,选用浮动辊型。 弯曲辊的布置形式:多排弯曲辊形式, 多排弯曲辊形式弯曲辊直径较大,通常用于矫直屈服极限较低的带材,如σs =300~350MPa。根据带材要求厚度范围,选用单弯或双弯成对布置形式,弯曲辊的调整结构:弯曲辊调整压下深度,以调整弯曲辊上的包角,实现延伸率的控制。 弯曲辊的调整结构的结构形式、工作原理、功能实现、性能特点要适应于工艺要求,能便利实现工艺性能,达到功能实现保证质量需要。 弯曲辊机座的自动倾斜控制,整个机座可倾斜±10°。以此改变带钢的出口角度,实现拉伸量调节并消除横向弯曲。 出口顺导辊 顺导辊直径大约为Φ200mm 3.1.1.2弯曲辊工艺技术参数 弯曲辊直径:弯曲辊直径,与带材厚度及带材的屈伏限有关,采用小直径弯曲辊时,不仅矫正效果好,而且还能相应的减小带材单位张力。但辊子直径过小,将使辊子转速增加,辊子磨损加大而降低使用寿命;相应的刚性减小,降低矫正质量,应有提高刚性的措施。

太原科技大学 课程设计任务书 专业班级机自112212H班 设计人刘强同组人翟震 设计题目:小型矫直机的设计 设计参数:1、矫直机主电机参数:功率P=3KW, 转速n= 0.267r/s ; 2、主减速机传动比:2.6 ; 3、工作辊数目:19个; 4、工作辊辊距:10mm ; 5、工作辊直径:9.5mm ; 6、工作辊辊长:170 mm ; 7、板坯宽度厚度:115mm 、0.1~1.6mm ; 设计要求:[1] 辊式矫正机基本参数的确定 [2] 矫直功率的计算和电机功率的选择 [3] 主要零部件校核计算 [4] 压下机构的设计计算 [5] 撰写设计说明书。 设计时间:2014年12月17日至2014年12月28 日

摘要 轧钢生产已经成为冶金生产行业中把钢坯轧制成钢材的重要生产环节,具有产量大、品种齐全,生产过程机械化自动化程度高等许多优点,是满足国民生产需要的重要技术。并且随着科学的发展,轧钢生产行业与传统机械业进一步紧密的结合在一起。利用轧钢生产技术,提高轧制产品的质量,减少轧制生产时间,提高成材率,降低生产成本和材料的利用率已经成为轧钢机械设计的主要目标。而矫直技术是提高板带钢产品表面质量和平坦度的重要环节。 本文是依据板带矫直机的生产过程和工作原理,经过现场实习,首先从二十一辊板带矫直机的总体方案评述开始,依次进行了主电机的选择计算,主传动系统的设计,工作辊与支承辊设计,矫直机压下与压上装置的设计与校核;并对矫直机的某些零件和基本结构进行了设计;并且研究了矫直机的发展方向。 关键词:轧钢生产、表面质量、矫直机、平坦度

Abstract The product of steelrolling has become an importanct tache of rolling billet to be steels in the metallurgy produce industry. The stongpoint of this industry is have great output of the production is the variety production.and the produce process is very mechanization and automatization.The steelrolling is a importanct technonlogy to fulfill the country need.Also with the development of steelrolling industry the industry integrate very well with the tration mechanism industry. How to make use of the steelrolling manufacture technology, enhance the rolling quality of the production, decrease the product of rolling time,enhance the rate of product useful rolled steel .The straighting techology is a important tache to enhance the surface quality and flatness of the production . This article design basis on the boardstrip straighting machine produce process and the working principle in the steel metallurgy. With practice in scene. The design is begin with the designing of the main transmission and the machine roller in the straighting machine .This article first begine with the scheme review of the collectively. Then go along with choice of the main electromotor, the design of work roller and the support roller , press down equipment and press up equipment .Following designed the local assessory and the over all structure. Besides researched the development direction of the straighting machine . Keywords: Product of steelrolling、Straighting machine、Surface quality、Mechanization .

张力矫直机组矫直原理 彭俊新 摘要:介绍影响拉矫机组带钢板形的因素,矫直原理和一些参数的确定方法。 关键词:拉矫机组;张力;矫直辊;延伸率 The Straightening Principle of Tension Leveller Line Peng Junxin Abstract:This thesis introduce the facters affecting stainless steel strip’s level and the srtainhtening principle of tension leveller line.It also canvass how to ascertain some parameters. Key words:tension leveler line;tension ;straightening roll;stretch ratio 1 前言 不锈钢市场竞争日趋激烈,用户对不锈钢板、卷的质量要求越来越高,板形是其中一个重要指标之一。常用的改善板形的方法有拉伸矫直,弯曲矫直和拉伸弯曲矫直三种。比较而言拉伸弯曲矫直的效果比较好,尤其是对于高强度钢和薄料,矫直效果好,效率高。 2 拉伸弯曲矫直的原理 带钢的板形缺陷主要有边浪,中浪,瓢曲,翘曲,镰刀弯,这些缺陷从根本上说都是在带钢轧制过程中不同方向上延伸差异形成的。 拉伸弯曲矫直是对带材进行拉伸和弯曲变形,通过弯曲应力和拉伸应力的叠加,使应力达到屈服极限,将带材平直部分的纤维长度拉长,同时将波浪部分的纤维也拉长,弹性恢复后,带钢的纤维长度保持相同,因而带材就变平直了。决定矫直效果的主要因素是延伸率,

拉伸弯曲矫直机原理、结构及制造工艺 冶金环保事业部技术工艺部章炳泉 1前言 拉伸弯曲矫直机组(简称“拉矫机”)是为适应带材高要求的平直度需要发展起来的一种新型矫直设备,它综合了辊式矫直机和拉伸矫直机的优点,它的工作特点是在张力辊拉伸和弯曲辊连续交替反复弯曲的联合作用下使带材产生塑性延伸而获得板带矫直,它能消除带材的瓢曲、边缘浪形和镰刀弯等三元形状缺陷,明显提高了板形质量。 2拉矫机原理 2.1辊式矫直的原理 板材在辊式矫直机上矫直时,板材是在矫直辊的压力作用下发生纯弯曲弹塑性变形,其中性层即零应力轴线仍然是矩形截面的几何轴线。 2.2张力矫直的原理 带材在连续张力机上矫直时,在张力辊的张力作用下,横截面产生均匀的拉伸应力,而获得均匀的塑性伸长。 2.3拉伸弯曲矫直的原理 连续拉伸弯曲矫直机综合了连续张力矫直机与辊式矫直机的特点,其是在张力辊的拉伸和弯曲辊连续交替反复弯曲的联合作用下使带材产生塑性延伸而获得矫直的工艺过程。矫直过程是使处于张力作用下的带材,经过弯曲辊剧烈弯曲时,带材由于弯曲应力和拉伸应力的联合作用产生弹塑性延伸变形,从而使三元形状缺陷得以消除,随后再经矫直辊将残余曲率矫平。 弯曲辊的作用使得带钢单面受到塑性延伸变形,并且造成整个横截面上的应力不均,根据这种变形原理,带张力的带钢至少要通过两个弯曲辊,进行整个板面均匀的延伸,再经过一个矫直辊,对残余应力进行重新分布均衡。为了适应不同厚度带钢的矫直需要,要设置两组弯曲-矫直辊。 3拉矫机的结构(具体详细结构介绍见图,将详细口述)。 拉矫机由张力辊组与拉伸弯曲机座组成,据不同的工艺要求和现场条件,这两组有多种形式。 3.1拉伸弯曲机座 拉弯矫直机座使带材产生拉伸弯曲变形,由弯曲辊单元与矫直辊单元组成,弯曲辊由两个或多个小直径的弯曲辊,它使带材在张力作用下,经过剧烈的反复弯曲变形,导致带材产生塑性延伸,以达到工艺要求的延伸率。 弯曲辊机座的结构,要据工艺要求进行合理确定结构形式,工艺设备结构满足工艺要求使用性能,应用方便合理,设备制造工艺能达到设备要求性能。 3.1.1弯曲辊单元

UN GERER矫直机的结构与特点 李怀广 (上海宝山钢铁集团公司冷轧部,201900) 【摘要】 介绍宝钢冷轧机组中UNGERER矫直机主要参数的选择,详述该矫直机的结构及其特点,并在工艺方面的重要改进。 【关键词】 辊式矫直机 参数设定 结构特点 辊盒设计 THE STRUCTURE OF UNGERER LEVE LER AN D ITS CHARACTERISTIC Li Huaiguang (Shanghai Baosteel G roup C orp.) 【Abstract】 The selecting of main technical parameters for UNGERER leveler in cold rolling mills in Baosteel was introduced,especially,the structure of UNGERER leveler and its characteristic.The im provement in the technical process was described. 【K ey Words】 R oll T ype Leveler,Parameter Setting,S tructural Feature,Design of R oll C ontainer 1 概 述 轧件在轧制、冷却和运输过程中,由于各种原因往往产生形状缺陷,例如波浪弯和瓢曲等,因此我们必须用矫直机来矫直带钢,以获得平直光滑的带钢。本文意图介绍一种由宝钢引进的新型辊式矫直机—UNGERER矫直机。 该矫直机自动化程度高,在宝钢运行了近4年,运行状况良好,而且极大地改善了钢板的板形和表面质量,并且减少了设备的维护和换辊时间,为宝钢生产高质量的“05”板提供了可靠的设备条件。 根据矫直理论,带材是在辊式矫直机中经过交错排列矫直辊的多次反向弯曲,使原始曲率的不均匀度逐渐减少,进而矫平。引进的UNGERER矫直机采用大变形矫平方法,带材在矫直机内经过几次剧烈的反弯,消除原始曲率的不平度,形成单值曲率,然后,按照单值曲率进行矫平。 过去矫直机都放在飞剪后面,虽可减少电气方面的速度匹配问题,但给矫直机和矫直质量都带来不少问题。UNGERER矫直机则放在飞剪前面,形成连续矫直,这样减少了钢板对矫直机的冲击,且可避免钢板头部表面的缺陷。当然,这样的布置对矫直机与机组其他部分的速度匹配要求更为严格。 2 UNGERER矫直机参数 辊式矫直机的主要参数包括矫直辊辊距t、 辊径D、辊数n、辊身长度L和矫直速度V 0。在选定辊距时,既要满足矫正最小板厚的质量要求,又要满足矫正最大板厚时矫直辊具有足够的强度。 假定D=0195t,接触应力不大于2σ s ,按接 触强度导出的许用最小辊距t min的公式为: t min=0143h max E σ s 根据轧制钢种可知最大板厚h max =315mm,E =210×109N/m2,σs=280×109N/m2,因此t min= 4113mm 该辊距保证了矫直辊能承受的最大接触应力。 保证最小板厚的板材得到矫正的辊距公式 t= 12K t3Eh min K f3σs K t3—第3矫直辊的压下系数 K f3—第3矫直辊下的弹塑性弯曲桡度系数 h min—最小板厚 第23卷 第2期上 海 金 属V ol123,N o12 29 2001年3月SH ANGH AI MET A LS M arch,2001

拉伸弯曲矫直机原理、结构及应用 【摘要】拉伸弯曲矫直机是近代发展起来的一种新型矫直设备,它综合了辊式矫直机和拉伸矫直机的优点。拉伸弯曲矫直机由矫直机工作机座、弯曲辊组、矫直辊组、张力辊组等结构组成。它能消除带材的瓢曲、边缘浪形和镰刀弯等三元形状缺陷。现场安装使用拉矫机之后,带材的平直度由原来的15I提高到4I,板形质量得到了明显改善。 【关键词】拉拉伸弯曲矫直机张力延伸率 1前言 拉伸弯曲矫直机组(简称“拉矫机”)是为适应带材高要求的平直度需要发展起来的一种新型矫直设备,它综合了辊式矫直机和拉伸矫直机的优点,它的工作特点是在张力辊拉伸和弯曲辊连续交替反复弯曲的联合作用下使带材产生塑性延伸而获得板带矫直,它能消除带材的瓢曲、边缘浪形和镰刀弯等三元形状缺陷,明显提高了板形质量。 2拉矫机原理 2.1辊式矫直的原理 板材在辊式矫直机上矫直时,板材是在矫直辊的压力作用下发生纯弯曲弹塑性变形,其中性层即零应力轴线仍然是矩形截面的几何轴线。 2.2张力矫直的原理 带材在连续张力机上矫直时,在张力辊的张力作用下,横截面产生均匀的拉伸应力,而获得均匀的塑性伸长。 2.3拉伸弯曲矫直的原理 连续拉伸弯曲矫直机综合了连续张力矫直机与辊式矫直机的特点,其是在张力辊的拉伸和弯曲辊连续交替反复弯曲的联合作用下使带材产生塑性延伸而获得矫直的工艺过程。矫直过程是使处于张力作用下的带材,经过弯曲辊剧烈弯曲时,带材由于弯曲应力和拉伸应力的联合作用产生弹塑性延伸变形,从而使三元形状缺陷得以消除,随后再经矫直辊将残余曲率矫平。 弯曲辊的作用使得带钢单面受到塑性延伸变形,并且造成整个横截面上的应力不均,根据这种变形原理,带张力的带钢至少要通过两个弯曲辊,进行整个板面均匀的延伸,再经过一个矫直辊,对残余应力进行重新分布均衡。为了适应不同厚度带钢的矫直需要,要设置两组弯曲-矫直辊。 3拉矫机的结构 拉矫机由张力辊组与拉伸弯曲机座组成,据不同的工艺要求和现场条件,这两组有多种形式。 3.1拉伸弯曲机座 拉弯矫直机座使带材产生拉伸弯曲变形,由弯曲辊单元与矫直辊单元组成,弯曲辊由两个或多个小直径的弯曲辊,它使带材在张力作用下,经过剧烈的反复弯曲变形,导致带材产生塑性延伸,以达到工艺要求的延伸率。 弯曲辊机座的结构,要据工艺要求进行合理确定结构形式,工艺设备结构满足工艺要求使用性能,应用方便合理,设备制造工艺能达到设备要求性能。 3.1.1弯曲辊单元 弯曲辊的作用:弯曲辊用做产生弯曲应力并在拉伸应力的联合作用下产生弹塑性延伸,实现钢带的塑性延伸,因为弯曲辊的弯曲应力在带钢的横截面上呈方向性,在单侧实现的塑性延伸,为达到两侧的变形均匀,必须采用方向相反的两个弯曲辊,弯曲辊用以实现带钢的塑性延伸,消除带材的三元缺陷。 弯曲辊的型式很多,根据需要选择各种弯曲辊结构组成形式,以达到校正不同种类带钢的目的。 3.1.1.1弯曲辊结构 弯曲辊组成类型:多支撑辊系型、V型浮动辊型、Y型浮动辊型等结构形式组成,一般的根据带钢的厚度进行结构形式的选择,矫直一般薄带钢时选用多支撑辊系型,并根据校平带钢厚度范围要求,选择单弯

设计与研究 拉伸弯曲矫直机破鳞功能的研究 李同庆Ξ 陈先霖 王建国 (北京科技大学机械工程学院 100083) (包头钢铁学院机械系 014010) 摘要 分析总结了拉矫机破鳞理论,研究了拉矫机工艺参数与破鳞效果之间的关系,提出了酸洗拉矫机工艺参数优化的准则,同时就拉矫机在破鳞方面的发展提出自己的看法。 关键词 拉矫机 破鳞 带钢 Research to the D escali ng Function of the Ten sion L eveler L i Tongqing Chen X ian lin W ang J ianguo (U n iversity of Science and T echno logy B eijing) (B ao tou In stitu te of Iron and Steel) ABSTRACT A nalyzes the descaling theo ry of the ten si on leveler.It app roach the connecti on betw een the descaling resu lt and varying of techno logical param eter of the equ i pm en t,at the sam e ti m e it give the ru le to op ti m ize the functi on of the ten si on leveler.Fu rthermo re,it described the app lycati on trend of the ten si on leveler in descaling. KEYWOR D S T en si on leveler D escaling Stri p 1 前言 随着经济的发展及技术的进步,国内外市场对冷轧薄板质量的要求越来越高,因此如何在各工序采取措施来提高其质量便成为冷轧厂的当务之急。酸洗拉伸弯曲矫直机作为热轧、冷轧之间承前启后的一台设备,在除鳞的高速、高效化以及对板形的改善方面起到了举足轻重的作用,特别是对近年发展起来的酸洗——冷轧联机技术的实现上,更是成为一种决定性的因素。以往人们研究的重点往往集中于其对板形质量的改善并已取得了明显的效果,但如今已逐步感受到充分发挥拉矫机破鳞功能对于提高带材表面质量进而提升带钢总体质量水平以及生产顺行的重大意义。而生产实践也表明,近年来随着板形质量水平的逐渐提高,带材表面质量问题日益凸显。如何使酸洗拉矫机在实际应用中更好的兼顾改善板形与破鳞的双重功能,这实际上便是一个拉矫机工艺性能的优化问题,这一问题的解决亦有赖于拉矫机破鳞理论的研究。 2 氧化铁皮的破坏形式[1] 211压应力作用下的破坏形式 考虑一个性质均一的氧化铁皮在迅速作用外载下的破坏形式,此时蠕变即可忽略,而这时氧化铁皮在外力作用下的失效形式通常为形成贯穿氧化物的裂纹(源于原本存在的微裂纹)。对于受侧向压缩作用的氧化物,其破坏取决于沿氧化物与金属界面方向或平行于此方向裂纹的增长。EVAN S的研究结果表明,氧化物受压时的剥落可通过两个过程产生,取决于氧化铁皮自身强度及其与基体界面结合强度之间的关系。当界面 To tal N o1109 June1998 冶 金 设 备 M ETALLU R G I CAL EQU IP M EN T 总第109期 1998年6月第3期 Ξ第一作者简介:李同庆,男,博士研究生

铝业公司 1750拉弯矫直机技术规格书

目录附件一.乙方供货范围 附件二.主要技术参数 附件三.工艺概述、设备主要功能及装机水平附件四.设备技术说明 4.1机械设备及附属设备 4.2液压设备 4.3电气设备 4.4机、电、液选型及配置说明 附件五.制造质量保证及服务保证 附件六.主要电机参数表 附件七.设计联络及供图范围 附件八.买方供货范围 附件九.安装、调试与验收

附件一、乙方供货范围 序号机组设备名称数量 1 上料小车及存料台1套 2 开卷机1套 3 开卷手动对中装置1套 4 1#夹送切头剪(带入口送料板)1套 5 圆盘剪切机1套 6 废边缠绕机1套 7 高、底压水清洗系统1套 8 烘干单元各1套 9 入口张力辊组(1#-4#张力辊)1套 10 弯曲矫直机组1套 11 出口张力辊组(5#-8#张力辊)1套 12 2#夹送剪切机1套 13 检测平台1套 14 卷取自动纠偏装置1套 15 出口导向送料装置1套 16 卷取机(悬臂四棱锥液压胀缩式)1套 17 卷取自动纠偏装置1套 18 卸料小车及存料台1套 19 皮带助卷器1套 20 喷油系统1套 21 清洗供水系统1套 22 液压系统1套 23 电控系统1套

附件二、主要技术参数 1.来料 1.1材质:纯铝及铝合金1000系列、3000、8011 1.2性能:1)强度极限:σb≤290N/mm2 2)屈服极限:σs≤255N/mm2 1.3宽度:950-1600mm(1000系列、3003、8011) 1.4厚度:0.15-1.2mm(1.5mm) 1.5卷外径:Max.Φ2050mm 1.6卷重:Qmax.13000Kg 1.7套筒尺寸:Φ505/565×1800mm 1.8板形:≤40I 2.成品 2.1材质:纯铝及铝合金1000系列、3000、8011 2.2性能:1)强度极限:σb≤290N/mm2 2)屈服极限:σs≤255N/mm2 2.3宽度:900-1600mm(不切边)(800-1600mm) 2.4厚度:0.15-1.2mm(1.5mm)(1.2以上厚度不考核,有限保证薄料) 2.5卷外径:Max.Φ2050mm 2.6卷重:Qmax.13000Kg 2.7套筒尺寸:Φ505/565×1800mm 2.8控制板形:≤3I(当来料板形小于40I时) 2.9表面含油量:≤30mg 3.机列参数: 3.1工作速度:Max200m/min 带清洗速度:≤120m/min 3.2穿带联动速度:0-18m/min 3.3最大延伸率:0-3%无极连续可调 3.4延伸率精度:±0.01% 3.5最大拉伸力: 120KN(满足σs≤180N/mm2、规格0.4mm×1600mm纯拉伸)