第一章,了解QD75模块

1.1QD75的作用和特别

构建带有定位控制的系统时,一般仅有定位控制是不够的。

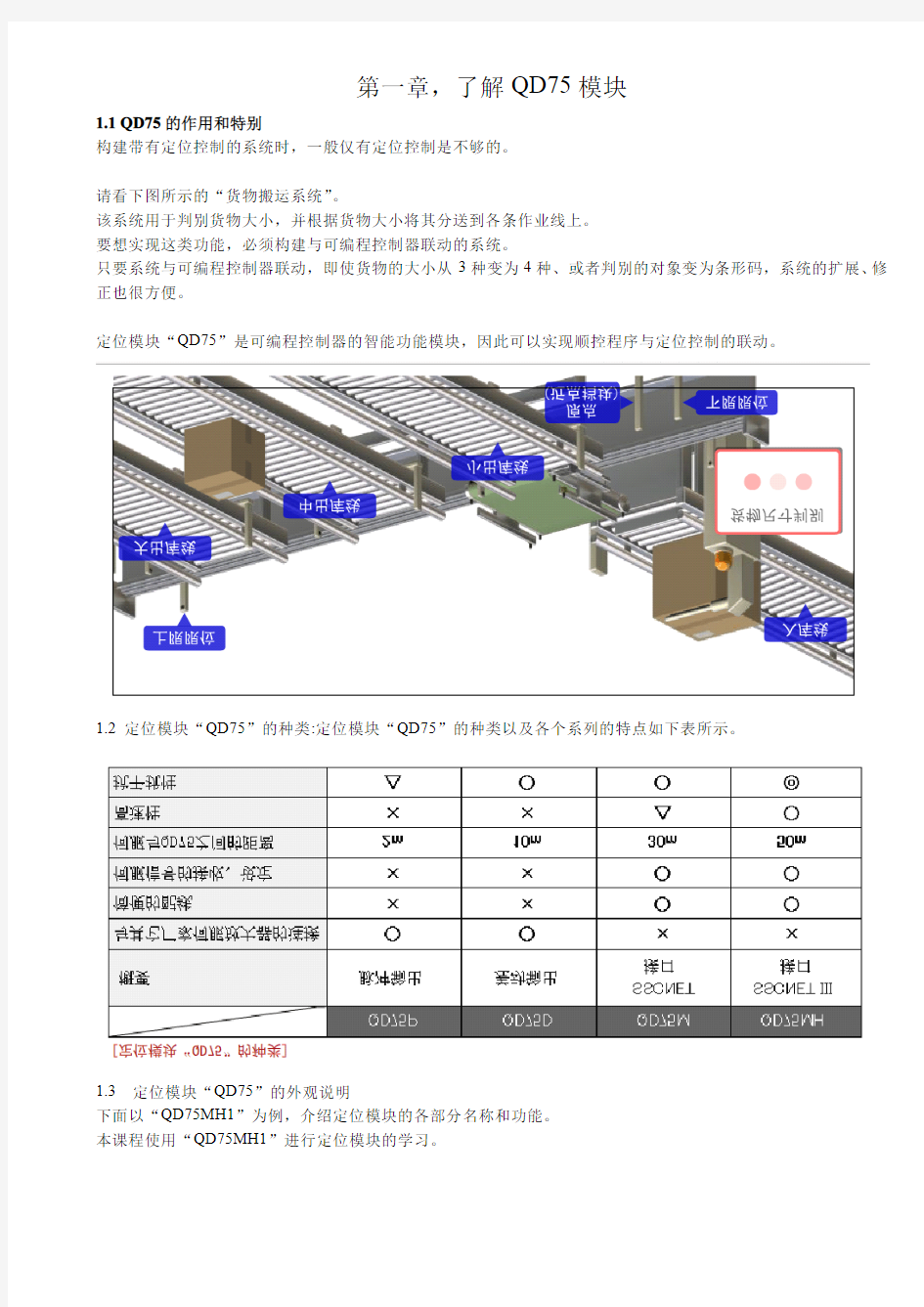

请看下图所示的“货物搬运系统”。

该系统用于判别货物大小,并根据货物大小将其分送到各条作业线上。

要想实现这类功能,必须构建与可编程控制器联动的系统。

只要系统与可编程控制器联动,即使货物的大小从3种变为4种、或者判别的对象变为条形码,系统的扩展、修正也很方便。

定位模块“QD75”是可编程控制器的智能功能模块,因此可以实现顺控程序与定位控制的联动。

1.2定位模块“QD75”的种类:定位模块“QD75”的种类以及各个系列的特点如下表所示。

1.3定位模块“QD75”的外观说明

下面以“QD75MH1”为例,介绍定位模块的各部分名称和功能。

本课程使用“QD75MH1”进行定位模块的学习。

1.4定位控制系统的基本构成

1.5定位模块“QD75”与伺服放大器的连接

QD75”系列定位模块与伺服放大器的连接方法(接续电缆的种类)因所用的模块种类而异。

本课程中所用的“QD75MH1”使用“SSCNETⅢ”电缆与伺服放大器连接。

如1.2节中所示,SSCNETⅢ连接具有“不易受电磁干扰影响”、“节省配线”等特点,

其中最大的优点在于能够在定位模块与伺服放大器之间进行双向的信号传输。

因此,除了能够从GX Configurator-QP经由定位模块对伺服放大器的参数设定进行写入/读出外,还能确认伺服

放大器保持的当前位置地址以及出错信息等。

1.6定位模块“QD75”的设定方法:

要想使定位模块工作,必须对其设定各种参数和数据。

设定的方法包括使用“GX Configurator-QP”软件在Windows计算机中设定以及通过顺控程序写入这2种方法。本课程学习易于操作的“GX Configurator-QP”使用方法。

GX Configurator-QP的特点如下所示。

■设定参数、数据用的用户界面易于操作

■可在软件中进行测试运行

(定位测试、手动运行、机械原点复归、教学)

■能够简化顺控程序(减小程序的量)

■可在程序中监控运行状况、报警/出错信息等

1.7定位控制的基本用语:

1.7.1机械原点与地址的概念:

定位控制时的基准位置叫做“机械原点”,

与机械原点之间的距离叫做“地址”,机械原点本身的地址一般指定为“0”。

在定位控制中,工件当前位置的地址叫做“当前值”,工件的目标位置(停止位置)叫做“定位地址”。

进行高精度定位控制时,定位模块中记忆的机械原点与工件的机械原点必须一致,

两者之间如有误差,将导致定位精度降低。

1.7.2定位控制的地址指定方式:进行定位控制时,有绝对指令方式(绝对地址指令方式、ABS)和增量指令方式(相对地址指令方式、INC)这2种指令方式,不同指令方式下,定位目标位置的指定方法有所不同。

1.7.3进给当前值与进给机械值:

定位模块始终保持工件的当前值。

定位模块保持的当前值中包括“进给当前值”和“进给机械值”。

“进给当前值”和“进给机械值”的区别如下表所示。

用户可将进给当前值更改为任意的地址,这种功能叫做“当前值变更”。

而进给机械值始终与工件的当前值一致。

因此,即使进行了进给当前值的当前值变更,进给机械值也不会发生变化。

1.7.4关于“轴”的表示:

在定位控制中,控制对象的伺服电机数用“轴”来表示。

例如,对2台伺服电机进行控制时就叫做“2轴”。

本课程中学习的定位模块“QD75MH1”只能控制1台伺服电机,因此是“1轴”,(定位模块“QD75”中包括最多能控制4轴的产品。)

1.7.5编码器的作用与原理:

如下图所示,输入轴上装有玻璃制的编码圆盘。

圆盘上印刷有能够遮住光的黑色条纹。

圆盘两侧有一对光源与受光元件。

此外中间还有一个叫做分度尺的东西。

圆盘转动时,遇到玻璃透明的地方光就会通过,遇到黑色条纹光就会被遮住。

受光元件将光的有无转变为电信号后就成为脉冲(反馈脉冲)。

“圆盘上条纹的密度=伺服电机的分辨率”亦即“每转的脉冲数”。

根据条纹可以掌握圆盘的转动量。

同时,表示转动量的条纹中还有表示转动方向的条纹。

此外还有表示每转基准(叫做“零点”)的条纹。

此脉冲每转输出1次,叫做“零点信号”。

根据这3种条纹,即可掌握圆盘亦即伺服电机的位置、转动量和转动方向。

1.7.6手动运行(JOG运行、微动运行):

OG运行、微动运行是需要移动任意量时的运行方法。

其主要用途有

?定位系统的动作确认

?定位地址的计算(教学)

?停止位置的微调整

利用滚珠丝杠时的JOG运行、微动运行

下图是“JOG运行”和“微动运行”的动作示意图。

当定位模块上的“JOG运行”按钮被按住时,工件将以一定速度持续移动。

当“微动运行”按钮被按住时,工件按照一定周期每次移动一个细微的距离。

请按住下图中定位模块上的“JOG运行”按钮和“微动运行”按钮,确认相应的动作。

1.7.7手动运行(手动脉冲发生器运行)

此方式可以根据手动脉冲发生器输入的脉冲数进行定位控制。

用于精密定位控制时的微调整和定位地址(目标位置)的计算。

请用鼠标转动下图中手动脉冲发生器上的刻度盘,确认“手动脉冲发生器运行”的动作。顺时针方向转动时工件向右前进,逆时针方向转动时工件向左前进。

1.8本章总结:

本章学习的内容如下所示。

●定位模块的特点与作用●定位模块与伺服放大器的连接

●定位模块的种类●定位模块的设定方法

●定位模块的外观●定位控制的基本用语

●定位控制系统的基本构成

第二章:系统的构建本章学习系统的构建(从开始设计到正式运行为止的步骤)。

系统的构建步骤如下所示。

2.1系统的构建步骤和作业内容:

步骤1:①理解系统的控制内容

本课程将通过下图中的货物搬运系统,来学习如何使用定位模块进行定位控制。

该货物搬运系统通过传感器对流向入库线的货物尺寸进行判别,并将其分为大、中、小3类,然后用水平移动的台车,将货物送至各条出库线,予以出库。

在货物搬运系统中,使台车高速、高精度地移动并停止在目标出库线位置时,需要使用定位控制。

步骤1:②掌握系统的机械规格、性能

设计、设定定位控制时,需要事先掌握系统的机械规格和伺服系统的规格、性能。

货物搬运系统的机械规格和伺服系统的规格、性能如下所示。

步骤2:系统的组装(包括设置、接线)

下面在机械设计的基础上进行系统的组装(包括机器设置、接线)。

※本课程不学习系统的组装。(假定系统已组装完毕。)

步骤3:为定位模块设定参数、数据

下面根据系统的控制内容和机械规格,使用GX Configurator-QP设定进行定位控制时所需的参数和数据。

需设定的参数、数据如下所示。

定位参数、数据的设定方法在“第3章定位参数的准备”和“第4章定位数据的准备”中学习。

步骤4:编制系统运行用的顺控程序

货物搬运系统的运行用顺控程序需要进行以下控制。

■货物大小判别用传感器的输入输出控制

■入库线上挡块装置的上升/下降控制

■台车上传送带的运行控制(使用变频器)

■台车上货物检测传感器的输入输出控制

■按货物大小确定的定位数据的执行

■系统启动时机械原点复归的执行

本课程中假设货物搬运系统的顺控程序已编制完毕。

用于启动定位数据的专用指令在“第5章顺控程序的准备”中学习。

步骤5:写入定位参数、数据和顺控程序

将完成后的定位参数、数据和顺控程序分别写入定位模块和可编程控制器CPU。

定位参数、数据用“GX Configurator-QP”写入,顺控程序用“GX Developer”写入。

用GX Configurator-QP写入定位参数、数据的方法在“第4章定位数据的准备”中学习。

用GX Developer写入顺控程序的方法可在“可编程控制器MELSEC基础课程”中学习。

步骤6:系统的试运行

系统正式运行之前需要进行试运行,确认系统的机械设计、组装、定位参数、数据、顺控程序中有无问题,并在必要的时候予以修正。

系统的试运行通过GX Configurator-QP的“动作测试”进行。

具体方法在“第6章系统的试运行”中学习。

步骤7:开始系统的正式运行(使用)

通过试运行确认系统正常工作后,即可开始正式运行。

在使用系统的过程中,需要对其运行状况、出错/报警的发生情况进行监控。

通过GX Configurator-QP的“运行监控”,可以在计算机上完成监控。

GX Configurator-QP具体的监控方法和故障处理方法在“第7章系统的使用”中学习。

2.2本章总结:

●系统的构建步骤

●学习用货物搬运系统的控制内容

●学习用货物搬运系统的机械规格、伺服系统的规格及性能

第三章,定位参数的准备

本章学习使用定位模块时所需的参数设定。

参数包括“定位用参数”、“原点复归用参数”和“伺服参数”3种。

以下是本章要学习的参数。

3.1定位用参数的设定

定位用参数是定位模块工作时必须的参数。

因此,如果设定有误,将会使工件朝反方向移动,或者导致定位模块完全不工作,请予以注意。

3.1.1设定定位模块的指令单位

下面设定进行定位控制时的指令单位。

指令单位按照控制对象的机械规格,可以在mm/inch/degree/PLS(脉冲)中选择。

一般直线、圆弧控制选择mm/inch,回转控制则使用degree。

在不同的指令单位下,参数设定值的输入单位、输入范围也不同。

在货物搬运系统中,单位设定为系统设计时使用的“mm”。

指定为“mm”单位后,各设定项目的单位将如下所示。

<注意>

指定为“mm”单位时,地址/移动量的输入单位不是“mm”,而是“μm”。

系统设计中以“mm”为单位的,输入时需要转换为“μm”。

※1mm=1000μm

3.1.2设定定位模块的电子齿轮功能

“电子齿轮功能”是将指令单位(mm/inch等)中设定的定位地址、速度等,转换为指令脉冲数、指令脉冲频率,并输出至伺服放大器的功能。

使用电子齿轮功能,用户无需将设计值转换为脉冲单位。

此外还有停止位置的误差补偿功能以及移动量的单位调整功能等。

要使电子齿轮功能正确工作,必须事先为下列设定项目指定恰当的值。

■每转的脉冲数(编码器的分辨率)

■每转的工件移动量

■单位倍率

上述设定项目与电子齿轮之间的关系可用下式表示。

<注意>

定位模块电子齿轮的功能与“FA设备入门(定位)”课程第2章中伺服放大器的电子齿轮有所不同,请注意不要混淆。

<每转的脉冲数>

用于指定伺服电机每转1圈所需的指令脉冲数。

在设定值中,指定内置在伺服电机中的编码器的分辨率值。

在本课程的货物搬运系统中,指定为三菱电机产伺服电机“HF-KP053”的分辨率值“262144pulse/rev”。

<每转的移动量>

用于指定伺服电机每转1圈时工件的移动量。

连接伺服电机与工件的机械构造(凸轮、皮带、链条、滚珠丝杠等)不同时,移动量也有所不同。

在货物搬运系统中,采用的是通过链条带动台车(即工件)在水平方向移动的机械构造,伺服电机每转1圈台车移动250mm,因此指定为“250000μm”。

<单位倍率>

需要将“每转移动量”指定为比能够输入的最大值“20000000μm(20m)”(单位设定为“mm”时)更大的值时,可以在移动量中将实际移动量的单位指定得小一点,同时在单位倍率中指定相应的倍率(10倍、100倍、1000倍),以便使移动量在最大值范围之内。

不需要对移动量的单位进行调整时,指定为“1倍”。

进行定位控制时,电子齿轮功能按照下式将指定的移动量转换为实际移动量。

在货物搬运系统中,“每转移动量”为“250000μm(250mm)”,在最大值“20000000μm(20m)”以下,因此不需要对单位进行调整,单位倍率指定为“1倍”。

3.1.3设定工件的加速度

工件加速度的设定非常重要,会影响到定位控制的停止精度、灵敏性。

要想设定合适的加速度,必须考虑工件的机械规格、工件的惯性、伺服电机的性能等。

工件在移动过程中如果急突然加速、减速,那么停止位置就可能产生误差,或导致行程超限、振动等。

相反如果加速、减速太过缓慢,定位速度就会很慢,灵敏性就会降低。

<速度限制值>

速度限制值是定位控制时的最大速度,指定的定位速度不能超过速度限制值。

要想设定合适的速度限制值,必须考虑伺服电机的额定转速、工件的移动速度。

在货物搬运系统中,速度限制值指定为“60000mm/min”。

<加速时间0与减速时间0>

加速时间0与减速时间0用于指定定位控制时的加速时间和减速时间。

加速时间为从停止状态加速至速度限制值的时间。

减速时间为从速度限制值减速至停止的时间。

在货物搬运系统中,加速时间0和减速时间0指定为“1000ms”。

下图所示是速度限制值、加速时间0和减速时间0之间的关系。

如图中所示,当指定的定位速度小于速度限制值时,实际的加速时间和减速时间将小于指定时间。

3.1.4设定工件的可动范围

在系统运行过程中,若因某些原因使得工件行程超限,将有可能导致系统主体的损坏。因此,必须限制工件的可动范围,以防止其行程超限。

可动范围的限制方法包括以下2种。

<使用软件行程限制功能限制工件的可动范围>

在定位模块中指定工件可动范围的上限/下限地址,以软件方式限制工件的可动范围。“进给当前值”或“进给机械值”超出上限/下限地址范围时,工件将减速停止。

此外,若有超出可动范围的定位控制指令,该指令将不被执行。

<使用硬件行程限制功能限制工件的可动范围>

在工件可动范围的上限/下限设置急停限位开关,以物理方式限制工件的可动范围。

急停限位开关接触到工件变为OFF时,定位模块使工件减速停止。

急停限位开关与定位模块的连接方法请参阅相关手册。

请按下图中的“播放”按钮,确认软件/硬件行程限制功能的作用。

在本课程的货物搬运系统中,同时使用软件/硬件行程限制功能来限制工件的可动范围。

这是因为如果只有软件行程限制,当定位模块保持的当前值与工件侧的当前值之间出现偏差时,软件行程限制有可能无法正常工作。

因此需要在可动范围的两端设置急停限位开关,在软件行程限制不起作用时,通过物理方法使得工件可靠停止。请通过下图确认货物搬运系统采用软件/硬件行程限制功能时的动作。

下面学习使用软件行程限制功能时所需的设定项目。

<软件行程限制上限值与下限值>

用于指定工件可动范围的上限/下限地址。

一般将机械原点设定为软件行程限制的上限或下限。

在货物搬运系统中,上限值设定为

“2700000μm”,下限值设定为“-200000μm”。

<软件行程限制选择>

用于指定将软件行程限制功能设定为“进给机械值”还是“进给当前值”。

使用指定方的当前值地址进行可动范围的限位检测。

在货物搬运系统中使用“进给机械值”进行限位检测,因此指定为“按进给机械值进行软件行程限制”。<软件行程限制有效/无效设定>

用于指定手动运行时软件行程限制功能的有效/无效。

需要注意的是,即使此设定为无效,在通常的定位控制中,软件行程限制依然会起作用。

货物搬运系统中,需要通过手动运行来测试硬件行程限制(急停传感器)的动作,因此设定为“无效”。使用“手动运行”进行动作测试的方法,在“6.1使用手动运行进行工件的试运行”中学习。

3.1.5在GX Configurator-QP 中设定定位用参数

下面在GX Configurator-QP 中进行定位用参数各设定项目的设定。

设定在“参数数据”窗口的“基本参数1”、“基本参数2”、“详细参数1”的各项目中进行。

需要注意的是,在GX Configurator-QP 中设定参数、数据时,首先需要编制“项目”。

编制“项目”时,要指定所用定位模块的机型和控制轴数。

本课程中使用的定位模块是“QD75MH1”,因此在机型中选择“QD75MH(SSCNET III)”,轴数中选择“1轴”

。Parameter data 中主要设置:

单位(UNIT ),

每转脉冲数(pluse pet rotation ),

每转移动距离(travel pet rotation ),

速度限制(speed limit ),

加速时间:ACC time 减速时间:DEC time 软件上限(S/W stroke LMT HIGH ),软件下限(S/W stroke LMT LOW),

for command address:指令位置软件行程选择(S/W stroke LMT for mechanical address:机械位置

JOP&MPG stroke limit:JOP功能有效(0:valid)或无效(1:lnvalid)选择.

3.2伺服参数的设定:

伺服参数是设定伺服系统规格、性能的参数。

3.2.1设定伺服系统的规格

<伺服放大器系列>

用于指定定位控制中所用伺服放大器是三菱电机产MR-J3-B系列产品,还是其它产品。

使用MR-J3-B系列产品时,请务必指定为“MR-J3-B”。

使用其它公司及三菱电机MR-J3-B系列以外的产品,请指定为“无设定”。

货物搬运系统中使用的是MR-J3-B系列伺服放大器,因此指定为“MR-J3-B”。

<转向选择>

用于指定从工件侧观察时的伺服电机的转向。

换句话说,亦即指定当工件向地址增加方向移动时,伺服电机是正转(CCW)还是反转(CW)。

正转/反转的指定受工件机械构造的影响。

如此设定有误,工件将向相反方向移动,因此必须注意。

货物搬运系统中的机械构造是:当伺服电机正转时,台车向地址增加方向(各出库线的方向)移动,因此指定为“定位地址增加时正转(CCW)”。(参见下图)

<功能选择A-1(强制停止输入选择)>

用于指定伺服放大器强制停止输入的有效/无效。

将急停输入设备(按钮等)连接在伺服放大器上时,此参数设定为“有效”。

急停输入设备连接在定位模块上时,此参数设定为“无效”。

在货物搬运系统中,急停按钮连接在定位模块上,因此该参数设定为“无效”。

急停功能的详情在“7.3

系统的安全对策”中学习。

3.2.2GX Configurator-QP 中伺服参数的设定

在servo parameter data 中主要设置以下参数:

伺服放大器型号选择(servo ampalifier series

)

3.3本章总结:

旋转方向 2.MR-J3-B

第四章,定位数据的准备

本章学习定位控制指令的设计以及在GX Configurator-QP中设定设计值的方法。

将每1次的定位控制指令转换成“定位数据”,设定在定位模块中。

将识别No.分配给各定位数据,从而可设定最多600个(No.1~No.600)定位数据。

定位模块除可单独执行任意识别No.的定位数据外,还可连续执行多个定位数据。

4.1定位数据的设定:

货物搬运系统中,需要设计3种类型的定位控制指令,并将其分别设定在No.1~3的定位数据中。

下表所示即为货物搬运系统中所需的定位控制指令。

4.1.1设定定位控制指令的设计值

下面学习进行定位数据的设定时所需的设定项目。

<运转模式>

指定每个定位数据的运转模式。

货物搬运系统中,No.1~No.3的定位数据均指定为“单独定位控制”。

<控制方式>

指定每个定位数据的定位控制方法。

控制方式将控制轴数、工件的轨道、地址指定方法组合在一起予以指定。

因此No.1~No.3的定位数据均指定为“1轴直线控制(ABS)”。(下图为1轴直线控制(ABS)的动作示意图。)

<定位地址/移动量>

指定每个定位数据的定位地址/移动量。

地址指定方式选择为ABS 时,此处指定“定位地址”,选择为INC 或定量进给时,此处指定“移动量”。货物搬运系统中指定地址时全部采用ABS 方式,因此这里指定为“定位地址”

。

<指令速度>

指定每个定位数据的定位速度(工件匀速移动时的速度)。

指令速度的指定值不能超过设定在基本参数2中的速度限制值。

货物搬运系统中,No.1~No.3的定位数据均指定为“60000mm/min ”。

<加速时间No.与减速时间No.>

在No.0~No.3的4种模式中选择各个定位数据的加速时间和减速时间。

货物搬运系统中,对No.1~No.3的定位数据均选择在工件加速度(基本参数2)设定中指定为“1000ms ”的“No.0”。

[加速·减速时间No.的有关补充事项]

本课程的货物搬运系统中,加速时间和减速时间均为仅使用No.0,但也可以使用No.1~No.3的加速、减速时间,为各个定位数据指定不同的加速时间、减速时间。

例如,有时可能会考虑根据台车上货物的大小/重量来改变加速时间、减速时间。

No.1~No.3的加速时间、减速时间可在“详细参数2”中指定,方法与No.0相同

4.1.2在GX Configurator-QP 中设定定位数据

下面通过GX Configurator-QP 将定位控制指令的设计值设定为定位数据。

设定在“定位数据1轴”窗口的定位数据No.1~No.3中进行。

定位数据的组成:

1),pattern 控制方式:

0,END ,单独;

1,CONT,连续;

2,LOCUS,路径连续。

2),CTRL method 运行方式:不同类型的定位模块参数可能会不同(下为QD75M1)。

1-ABS line1,绝对位置方式;2-INC line1,增量方式;3-Feed1,反馈方式;4-FWD V1,速度正转;5-RVS V1,速度反转;6-FWD V/P,正转时速度位置切换;7-RVS V/P,反转时速度位置切换;

8-FWD P/V,正转时位置速度切换;

9-RVS P/V,反转时位置速度切换;

V-NOP,空操作;

W-Address CHG,地址外部切换;

X-JUMP,跳转;

Y-LOOP,闭环控制;

Z-LEND,借。

3),SLV axis:插补轴。