实验三 直梁弯曲正应力测定实验指导书

一、 实验目的

1、 用电测法测定直梁纯弯曲时的正应力分布, 并与理论计算结果进行比较, 以验证弯曲正应力公式。

2、 了解电阻应变测量的原理, 初步掌握静态电阻应变仪的使用方法。

二、 实验设备和器材

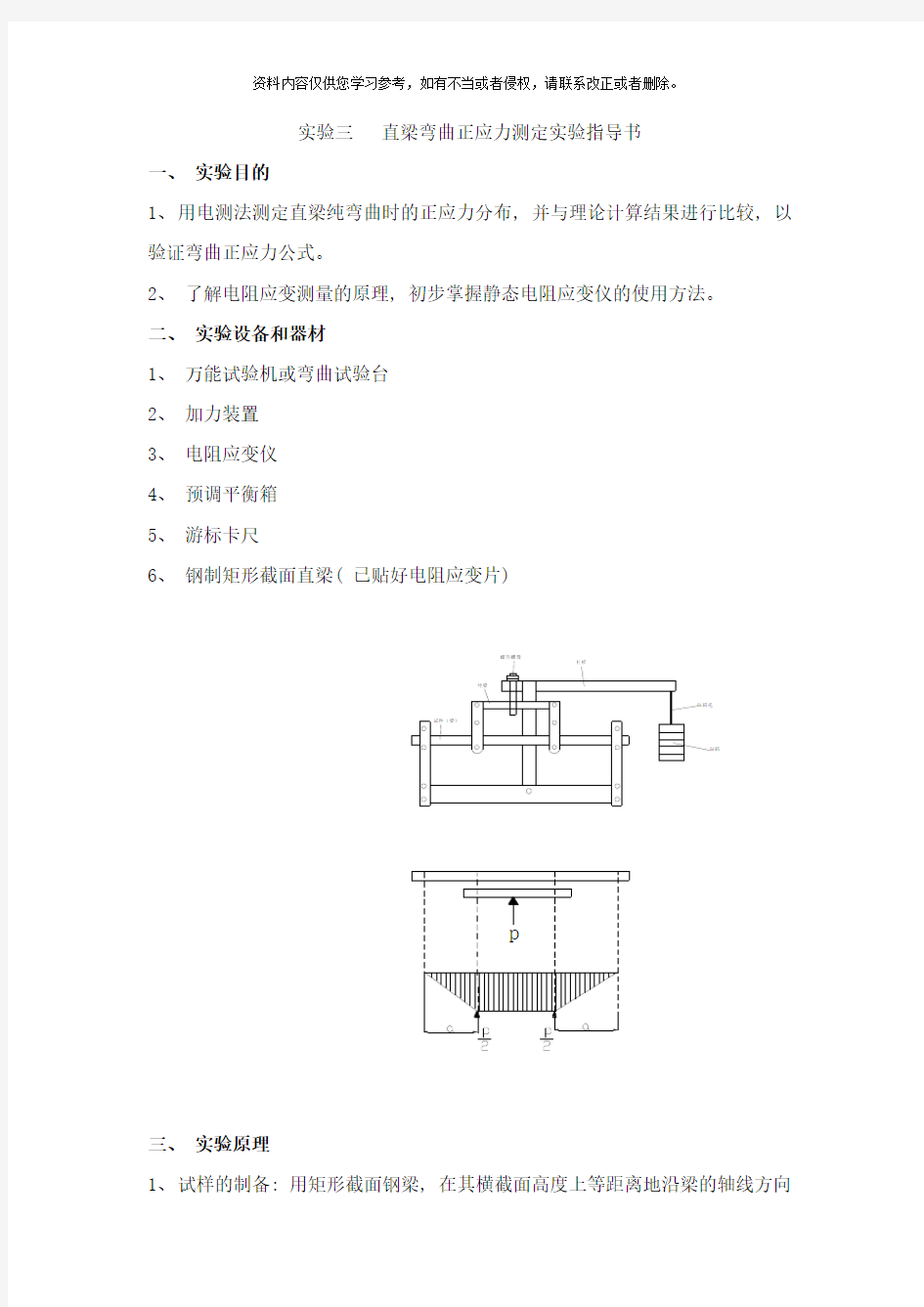

1、 万能试验机或弯曲试验台

2、 加力装置

3、 电阻应变仪

4、 预调平衡箱

5、 游标卡尺

6、 钢制矩形截面直梁( 已贴好电阻应变片)

试件(梁)

付梁

蝶形螺母杠杆

砝码

砝码托

三、 实验原理

1、 试样的制备: 用矩形截面钢梁, 在其横截面高度上等距离地沿梁的轴线方向

粘贴5—7枚电阻应变片。

2、 弯曲正应力的测量原理: 梁纯弯曲时, 横截面上的正应力σ在理论上沿梁的高度成线性分布, 其计算公式为 z I y M ?=

σ

式中, σ的单位为MPa; M 为梁横截面上的弯矩, 单位为N ·mm; y 为应力σ所在的点到中性轴的距离, 单位为mm; I z 为横截面对中性轴z 的面积二次矩, 单位

为mm 4。

面积二次矩对于矩形截面按下式计算

123

bh I z = 式中, b 为梁横截面的宽度, 单位为mm; h 为梁横截面的高度, 单位为mm 。

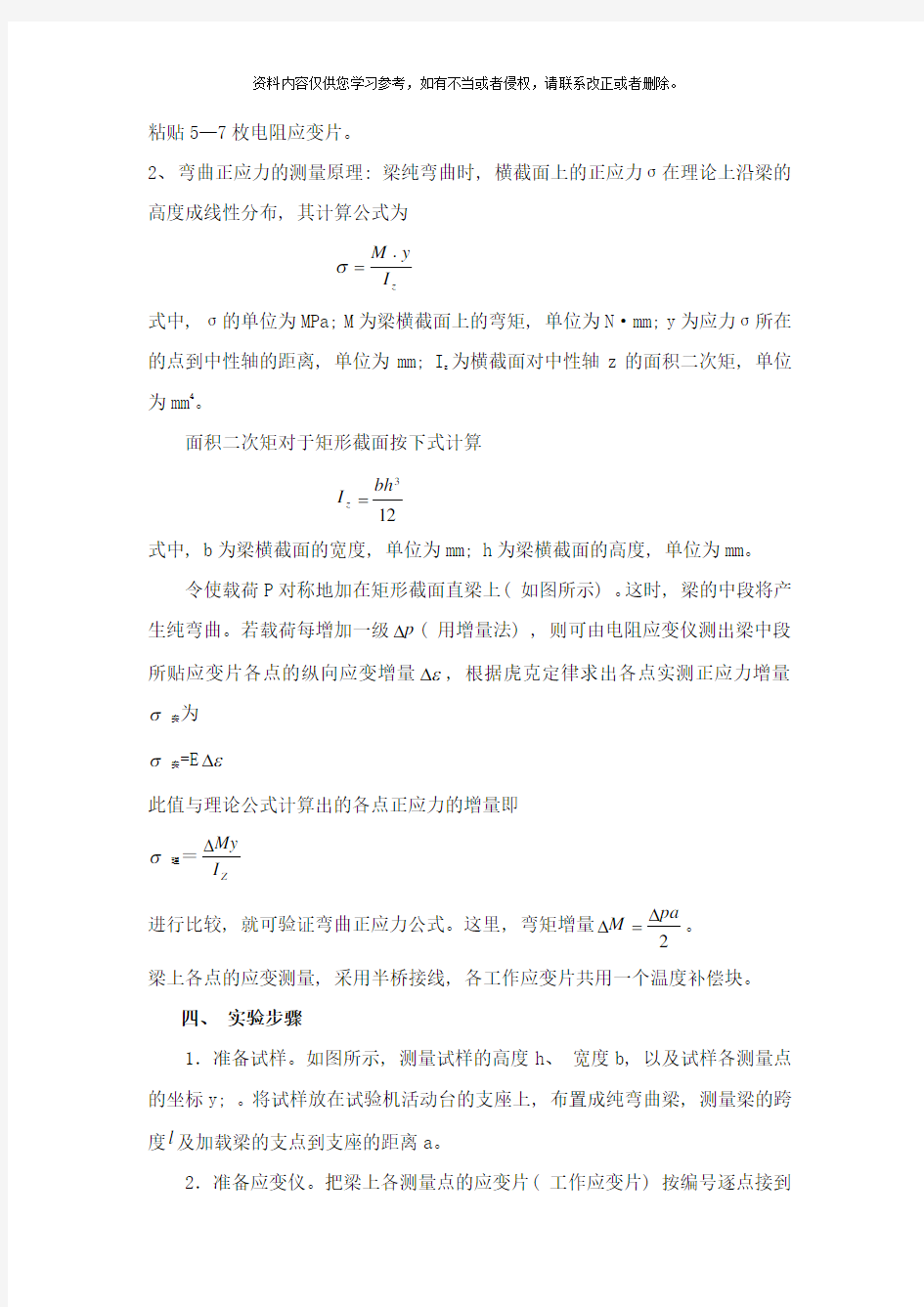

令使载荷P 对称地加在矩形截面直梁上( 如图所示) 。这时, 梁的中段将产生纯弯曲。若载荷每增加一级p ?( 用增量法) , 则可由电阻应变仪测出梁中段所贴应变片各点的纵向应变增量ε?, 根据虎克定律求出各点实测正应力增量σ

实为 σ实

=E ε? 此值与理论公式计算出的各点正应力的增量即

σ理=Z

I My ? 进行比较, 就可验证弯曲正应力公式。这里, 弯矩增量2

pa M ?=?。 梁上各点的应变测量, 采用半桥接线, 各工作应变片共用一个温度补偿块。

四、 实验步骤

1.准备试样。如图所示, 测量试样的高度h 、 宽度b, 以及试样各测量点的坐标y; 。将试样放在试验机活动台的支座上, 布置成纯弯曲梁, 测量梁的跨度l 及加载梁的支点到支座的距离a 。

2.准备应变仪。把梁上各测量点的应变片( 工作应变片) 按编号逐点接到

预调平衡箱A、 B接线柱上, 将温度补偿片接到预调平衡箱上任一工作应变片所在列的B、 C接线柱上作公共补偿, 此时C排接线柱应用金属连接片或导线连接起来。将预调平衡箱的换点转换旋钮旋到所要测量点的编号位, 按应变仪的使用方法把该测量点预调平衡。若采用数字应变仪, 5个测点以内无需预调平衡箱, 直接连线即可。请参阅相应的使用说明书或电阻应变仪的使用方法中有关数字应变仪的内容。

3.进行实验。加把砝码托挂在杠杆上、调节应变仪, 使各测量点均为零。加载, 加一次砝码, 各测量点读一次数, 记下各点的应变值, 直到加完砝码读数完毕为止。然后计算出各点读数差的平均值。

4.结束实验。请教师检查实验记录和数据是否齐全、正确。将实验设备、仪器、工具复原, 清理实验场地。最后整理数据, 完成实验报告。

五、注意事项

1.认真阅读电阻应变仪的测量原理和电阻应变仪的使用方法。

2.已贴好的电阻应变片不能随意剥拆, 接线时要防止导线拉动应变片。

3.导线与接线柱之间要联接牢固, 以免断路; 预调平衡开始测量后, 不得移动各导线位置, 否则将由于电感、电容的变化而影响电桥的平衡; 线路在测量进行的过程中不得变更。

4.试验机压头接近加载梁时, 要放慢工作台的上升速度, 以免突然超载而损坏试样。

六、电阻应变片

电阻应变片是利用电阻应变效应原理制成的、应用最为广泛的电阻式传感器, 主要用于机械量的检测中, 如力、压力等物理量的检测。

一、电阻应变效应

导体或半导体材料在外力作用下产生机械变形时, 它的电阻值也相应地发生变化, 这一物理现象称为电阻应变效应。

二、电阻应变片的类型及常见材料

根据应变片的质地, 主要有金属电阻应变片和半导体应变片两大类。

1、金属电阻应变片

此类应变片的结构形式有丝式、箔式和薄膜式三种。

①丝式应变片

如图 2.1.1a, 它是将金属丝按图示形状弯曲后用粘合剂贴在衬底上而成, 基底可分为纸基, 胶基和纸浸胶基等。电阻丝两端焊有引出线, 使用时只要将应变片贴于弹性体上就可构成应变式传感器。它结构简单, 价格低, 强度高, 但允许经过的电流较小, 测量精度较低, 适用于测量要求不很高的场合使用。

②箔式应变片

该类应变片的敏感栅是经过光刻、腐蚀等工艺制成。箔栅厚度一般在0.003-0.01mm之间, 它的结构如图2.1.1b所示。箔式应变片与丝式应变片比较其面积大, 散热性好, 允许经过较大的电流。由于它的厚度薄, 因此具有较好的可绕性, 灵敏度系数较高。箔式应变片还能够根据需要制成任意形状, 适合批量生产。

③金属薄膜应变片

它是采用真空蒸镀或溅射式阴极扩散等方法, 在薄的基底材料上制成一层金属电阻材料薄膜以形成应变片。这种应变片有较高的灵敏度系数, 允许电流密度大, 工作温度范围较广。

图2.1.1 金属电阻应变片结构图 2.1.2 体型半导体应变片结构

2、半导体应变片

半导体应变片是利用半导体材料的压阻效应而制成的一种纯电阻性元件。对一块半导体材料的某一轴向施加一定的载荷而产生应力时, 它的电阻率会发

生变化, 这种物理现象称为半导体的压阻效应。

半导体应变片有以下几种类型:

1) 体型半导体应变片

这是一种将半导体材料硅或锗晶体按一定方向切割成的片状小条, 经腐蚀压焊粘贴在基片上而成的应变片。

2) 薄膜型半导体应变片

这种应变片是利用真空沉积技术将半导体材料沉积在带有绝缘层的试件上而制成。

3) 扩散型半导体应变片

将P型杂质扩散到N型硅单晶基底上, 形成一层极薄的P型导电层, 再经过超声波和热压焊法接上引出线就形成了扩散型半导体应变片。这是一种应用很广的半导体应变片。

3、应变片的常见材料及粘贴技术

1) 常见材料

I. 4YC3: 4YC3是Fe-Cr-Al系550℃高应变电阻合金, 其电阻率高, 电阻温度系数低, 热稳定性好, 主要用于工作温度≦550℃的电阻应变计。

II. 4YC4: 4YC4是Fe-Cr-Al系750℃高温应变电阻合金, 其电阻率高、电阻温度系数低, 特别是在600℃以上有较好的热输入和重现性低的零飘。合金主要用作工作温度≦750℃的电阻应变计, 用于大型汽轮机、航空、原子反应堆等领域中静态和准静态测量。

III. 4YC8: 4YC8铜镍锰钴合金精密箔材, 专用于高精度箔式电阻应变计, 其温度自补偿性能及其它技术指标符合《电阻应变计》标准规定的A级产品质量要求。箔材平均热输出系数ct<1με/℃, 用它制成箔式应变计能够在钛合金、普通钢、不锈钢、铝合金、镁合金等多种材料制成的试件上达到良好的温度自补偿效果, 优于国外同类合金箔材, 技术性能达到国外先进水平。

IV. 4YC9: 4YC9是Ni-Mo系500℃自补偿应变电阻合金, 它的ρ值高, 电阻温度系数小, 热输出、热稳定性好, 适用于制作在≦500℃工作的自补偿电阻应变

计。

2) 应变片的粘贴工艺步骤

I. 应变片的检查与选择

首先要对采用的应变片进行外观检查, 观察应变片的敏感栅是否整齐、均匀, 是否有锈斑以及短路和折弯等现象。其次要对选用的应变片的阻值进行测量, 阻值选取合适将对传感器的平衡调整带来方便。

II. 试件的表面处理

为了获得良好的粘合强度, 必须对试件表面进行处理, 清除试件表面杂质、油污及疏松层等。一般的处理办法可采用砂纸打磨, 较好的处理方法是采用无油喷砂法, 这样不但能得到比抛光更大的表面积, 而且能够获得质量均匀的结果。为了表面的清洁, 可用化学请洗剂如氯化碳、丙酮、甲苯等进行重复清洗, 也可采用超声波清洗。值得注意的是, 为避免氧化, 应变片的粘贴尽快进行。如果不马上贴片, 可涂上一层凡士林暂作保护。

III. 底层处理为了保证应变片能牢固地贴在拭件上, 并具有足够的绝缘电阻, 改进胶接性能, 可在粘贴位置涂上一层底胶。

IV. 贴片

将应变片底面用清洁剂清洗干净, 然后在拭件表面和应变片底面各涂上一层薄而均匀的粘合剂。待稍干后, 将应变片对准划线位置迅速贴上, 然后盖一层玻璃纸, 用手指或胶锟加压, 挤出气泡及多余的胶水, 保证胶层尽可能薄而均匀。

V. 固化

粘合剂的固化是否完全, 直接影响到胶的物理机械性能。关键是要掌握好温度、时间和循环周期。无论是自然干燥还是加热固化都要严格按照工艺规范进行。为了防止强度降低、绝缘破坏以及电化腐蚀, 在固化后的应变片上应涂上防潮保护层, 防潮层一般可采用稀释的粘合胶。

VI. 粘贴质量检查

首先是从外观上检查粘贴位置是否正确, 粘合层是否有气泡、漏粘、破

损等。然后是测量应变片敏感栅是否有断路或短路现象以及测量敏感栅的绝缘电阻。

VII. 引线焊接与组桥连线

检查合格后既可焊接引出导线, 引线应适当加以固定。应变片之间经过粗细合适的漆包线连接组成桥路。连接长度应尽量一致, 且不宜过多。

七问题

1.虎克定律是在轴向拉伸情况下建立的, 为什么计算纯弯曲的实测正应力时依然可用?

2.在梁的纯弯曲段内, 电阻应变片粘贴位置稍左一点或稍右一点对测量结果有无影响? 为什么?

3.试分析影响实验结果的主要因素是什么?

实验三弯曲正应力实验报告

专业_________ 班级__________ 日期___________ 姓名____________

一. 试验目的

二. 试验设备和器材

A B C D L a a 1L b 2 F 2 F 2 F 2 F h 实验四 矩形截面梁纯弯曲正应力的电测实验 一、实验名称 矩形截面梁纯弯曲正应力的电测实验 二、实验目的 1.学习使用电阻应变仪,初步掌握电测方法; 2.测定矩形截面梁纯弯曲时的正应力分布规律,并与理论公式计算结果进行比较,验证弯曲正应力计算公式的正确性。 三、实验设备 1.WSG -80型纯弯曲正应力试验台 2.静态电阻应变仪 四、主要技术指标 1.矩形截面梁试样 图1 试样受力情况 材料:20号钢,E=208×109Pa ; 跨度:L=600mm ,a=200mm ,L 1=200mm ; 横截面尺寸:高度h=28mm ,宽度b=10mm 。 2.载荷增量 载荷增量ΔF=200N (砝码四级加载,每个砝码重10N 采用1:20杠杆比放大),砝码托作为初载荷,F 0=26 N 。 3.精度 满足教学实验要求,误差一般在5%左右。 五、实验原理

如图1所示,CD 段为纯弯曲段,其弯矩为Fa 2 1 M = ,则m 6N .2M 0?=,m 20N M ?=?。根据弯曲理论,梁横截面上各点的正应力增量为: z I My ?= ?理 σ (1) 式中:y 为点到中性轴的距离;Iz 为横截面对中性轴z 的惯性矩,对于矩形截面 12 bh I 3 z = (2) 由于CD 段是纯弯曲的,纵向各纤维间不挤压,只产生伸长或缩短,所以各点均为单向应力状态。只要测出各点沿纵向的应变增量ε?,即可按胡克定律计算出实际的正应力增量实σ?。 ε σ?=?E 实 (3) 在CD 段任取一截面,沿不同高度贴五片应变片。1片、5片距中性轴z 的距离为h/2,2片、4片距中性轴z 的距离为h/4,3片就贴在中性轴的位置上。 测出各点的应变后,即可按(3)式计算出实际的正应力增量实σ?,并画出正应力实σ?沿截面高度的分布规律图,从而可与(1)式计算出的正应力理论值 理σ?进行比较。 六、实验步骤及注意事项 1.开电源,使应变仪预热。 2.在CD 段的大致中间截面处贴五片应变片与轴线平行,各片相距h/4,作为工作片;另在一块与试样相同的材料上贴一片补偿片,放到试样被测截面附近。应变片要采用窄而长的较好,贴片时可把试样取下,贴好片,焊好固定导线,再小心装上。 3.调动蝶形螺母,使杠杆尾端翘起一些。 4.把工作片和补偿片用导线接到预调平衡箱的相应接线柱上,将预调平衡箱与应变仪联接,接通电源,调平应变仪。 5.先挂砝码托,再分四次加砝码,记下每次应变仪测出的各点读数。注意加砝码时要缓慢放手。 6.取四次测量的平均增量值作为测量的平均应变,代入(3)式计算可得各点的

矩形截面梁纯弯曲正应力的电测实验 一、实验名称 矩形截面梁纯弯曲正应力的电测实验。 二、实验目的 1.学习使用电阻应变仪,初步掌握电测方法; 2.测定矩形截面梁纯弯曲时的正应力分布规律,并与理论公式计算结果进行比较,验证弯曲正应力计算公式的正确性。 三、实验设备 1.WSG-80型纯弯曲正应力试验台 2.静态电阻应变仪 四、试样制备及主要技术指标 1、矩形截面梁试样 材料:20号钢,E=208×109Pa; 跨度:L=600mm,a=200mm,L1=200mm; 横截面尺寸:高度h=28mm,宽度b=10mm。

2.载荷增量 载荷增量ΔF=200N (砝码四级加载,每个砝码重10N 采用1:20杠杆比放大),砝码托作为初载荷,F0=26 N 。 3.精度 满足教学实验要求,误差一般在5%左右。 五、实验原理 如图1所示,CD 段为纯弯曲段,其弯矩为a 2 1 F M = , 则m N M ?=6.20,m N M ?=?20。根据弯曲理论,梁横截面上各点的正应力增量为: z I y M ?= ?理σ (1) 式中:y 为点到中性轴的距离;Iz 为横截面对中性轴z 的惯性矩,对于矩 形截面, 12 bh I 3 z = (2) 由于CD 段是纯弯曲的,纵向各纤维间不挤压,只产生伸长或缩短,所以各点均为单向应力状态。只要测出各点沿纵向的应变增量ε?,即可按胡克定律计算出实际的正应力增量实σ?。 εσ?=?E 实 (3) 在CD 段任取一截面,沿不同高度贴五片应变片。1片、5片距中性轴z 的 距离为h/2,2片、4片距中性轴z 的距离为h/4,3片就贴在中性轴的位臵上。 测出各点的应变后,即可按(3)式计算出实际的正应力增量实σ?,并画出正应力实σ?沿截面高度的分布规律图,从而可与(1)式计算出的正应力理论值理σ?进行比较。 六、实验步骤 1.开电源,使应变仪预热。

纯弯梁的弯曲应力测定实验报告 使用设备名称与型号 同组人员 实验时间 1、 实验目的 1.测定梁纯弯曲时横截面上的正应力大小及分布规律,并与理论值比较,以验证弯曲正应力公式。 2.观察正应力与弯矩的线性关系。 3.了解电测法的基本原理和电阻应变仪的使用方法。 2、 实验设备与仪器 1.弯曲梁实验装置和贴有电阻应变片的矩形截面钢梁。 2.静态数字电阻应变仪YJ28A-P10R(见附录四)和载荷显示仪。 3.直尺。 3、 实验原理 梁纯弯曲时横截面上的正应力公式为σ= ,式中M为作用在横截面上的弯矩,Y为欲求应力点到中性轴Z的距离,I z为梁横截面对中性轴的惯性矩。本实验采用矩形截面钢梁,实验时将梁的支承及载荷情况布置如图6-1所示,梁的CD段为纯弯曲,在梁的CD段某截面不同高度(四等分点)处贴五片电阻应变片,方向平行梁轴,温度补偿片粘贴梁上不受力处,当纯弯梁受载变形时,利用电阻应变仪测出各应变片的应变值(即梁上各纵向应变值)ε实。由于纵向纤维间不互相挤压,故根据单向应力状态的虎克定律求出应力σ实=Eε实。E为梁所用材料的弹性模量。为了减少测量误差,同时也可以验证正应

力与弯矩的线性关系,采用等量加载来测定沿高度分布的各相应点的应变,每增加等量的载荷 F,测定各点相应的应变一次,取应变增量的平均值 ε实。求出各应力增量 σ实=E ε实,并与理论值 σ理= 进行比较,其中 M= Fa.,从而验证理论公式的正确性。

图6-1纯弯梁示意图 4、 实验操作步骤 1.将梁放在实验装置的支座上。注意应尽量使梁受平面弯曲,用尺测量力作用点的位置及梁的截面尺寸。 2.在确保梁的最大应力小于材料的比例极限σp前提下,确定加载方案。 3.将梁上各测点的工作应变片逐点连接到应变仪的A、B接线柱上,而温度补偿片接在B、C接线柱上。按电阻应变仪的使用方法,将应变仪调整好。 4.先加载至初载荷,记录此时各点的应变值,然后每次等量增加载荷 ΔF,逐次测定各点相应的应变值,直到最终载荷终止。卸载后,注意记录各测点的零点漂移。 5.检查实验数据是否与离开中性轴的距离成正比,是否与载荷成线形关系,结束工作。 5、 实验结果及分析计算 1、 实验数据 12345

厦 门 海 洋 职 业 技 术 学 院 编号:XH03J W024-05/0 实训(验) 报告 班级: 姓名: 座号: 指导教师: 成绩: 课程名称: 实训(验): 梁弯曲正应力测量 年 月 日 一、 实训(验)目的: 1、掌握静态电阻应变仪的使用方法; 2、了解电测应力原理,掌握直流测量电桥的加减特性; 3、分析应变片组桥与梁受力变形的关系,加深对等强度梁概念的理解。 二、 实训(验)内容、记录和结果(含数据、图表、计算、结果分析等) 1、实验数据: (1) 梁的尺寸: 宽度b =9mm ;梁高h=30mm ;跨度l =600mm;AC 、BD:弯矩a=200m m。测点距轴z 距离: 21h y ==15mm;42h y ==7.5mm ;3y =0cm ;-=-=44h y 7.5mm;-=-=2 5h y 15mm;E=210Gpa 。 抗弯曲截面模量W Z =b h2/6 惯性矩J Z =bh 3 /12 (2) 应变)101(6-?ε记录:

(3) 取各测点ε?值并计算各点应力: 1ε?=16×10-6 ;2ε?=7×10-6 ;3ε?= 0 ;4ε?=8×10-6 ;5ε?=15×10 - 6 ; 1σ?=E 1ε?=3.36MPa;2σ?=E 2ε?=1.47MP a;3σ?=0 ; 4σ?=E 4ε?=1.68MPa;5σ?=E 5ε?=3.15MPa ; 根据ΔM W=ΔF ·a/2=5 N ·m 而得的理论值: 1σ?=ΔM W/W Z =3.70MPa;2σ?=ΔMWh/4(J Z)=1.85M Pa ;3σ?=0 ; 4σ?=ΔM W h/4(J Z )=1.85MPa;5σ?=ΔMW /W Z=3.70MPa; (4) 用两次实验中线形较好的一组数据,将平均值ε?换算成应力εσ?=E ,绘在坐标 方格纸上,同时绘出理论值的分布直线。

实验三纯弯曲正应力分布规律实验 一、实验目的 1.用电测法测定梁纯弯曲时沿其横截面高度的正应变(正应力)分布规律并与理论值进行比较; 2.验证纯弯曲梁的正应力计算公式; 3.掌握运用电阻应变仪测量应变的方法。 二、实验仪器和设备 1.多功能组合实验装置一台或弯曲梁试验装置; 2.TS3860型静态数字应变仪一台; 3.纯弯曲实验梁一根; 4.温度补偿块一块; 5.游标卡尺 3-1 多功能组合实验装置 3-2弯曲梁试验装置 1—弯曲梁 2—铸铁架 3—支架 4—加载杆 5—加载螺杆系统 6—载荷传感器 7和8—组成电子秤 三、实验原理和方法 弯曲梁的材料为钢,其弹性模量E=200GN/m2,泊松比μ=0.29。用手转动实验装置上面的加力手轮,使四点弯上压头压住实验梁,则梁的中间段承受纯弯曲。根据平面假设和纵向纤维间无挤压的假设,可得到纯弯曲正应力计算公式为:

x M y I σ= (3-2) 式中:M 为弯矩;I x 为横截面对中性轴的惯性矩;y 为所求应力点至中性轴的距离。由上式可知,沿横截面高度正应力按线性规律变化。 实验时采用螺旋推进和机械加载方法,可以连续加载,载荷大小由带拉压传感器的电子测力仪读出。当增加压力ΔP 时,梁的四个受力点处分别增加作用力ΔP /2,如图3-3所示。 为了测量梁纯弯曲时横截面上应变分布规律,在梁纯弯曲段的侧面各点沿轴线方向布置了7片应变片(见图3-3)(对多功能组合装置:b =18.3mm ;h =38mm ;c =133.5mm ),各应变片的粘贴高度见弯曲梁上各点的标注。此外,在梁的下表面沿横向粘贴了应变片8# 。 如果测得纯弯曲梁在纯弯曲时沿横截面高度各点的轴向应变,则由单向应力状态的胡克定律公式σ=E ε,可求出各点处的应力实验值。将应力实验值与应力理论值进行比较,以验证弯曲正应力公式。 若由实验测得应变片7#和8#的应变ε7,和ε8满足 87||εμε≈ 则证明梁弯曲时近似为单向应力状态,即梁的纵向纤维间无挤压的假设成立。 图3-3弯曲梁布片图 四、实验步骤 1.检查或测量(弯曲梁试验装置)矩形截面梁的宽度b 和高度h 、载荷作用点到梁支点距离c ,及各应变片到中性层的距离y i 。 2.检查压力传感器的引出线和电子秤的连接是否良好,接通电子秤的电源线。检查应变仪的工作状态是否良好。然后把梁上的应变片按序号接在应变仪上的各不同通道的接线柱A 、B 上,公共温度补偿片接在接线柱B 、C 上。相应电桥的接线柱B 需用短接片连接起来,而各接线柱C 之间不必用短接片连接,因其内部本来就是相通的。因为采用半桥接线法,故应变仪应处于半桥测量状态,应变仪的操作步骤见应变仪的使用说明书。 3.根据梁的材料、尺寸和受力形式,估计实验时的初始载荷P 0(一般按P 0=0.1σS 确定)、最大载荷P max (一般按P max ≤0.7σS 确定)和分级载荷ΔP (一般按加载4~6级考虑)。

实验二、纯弯曲梁正应力电测实验 一、 实验目的 1、 电测法测定纯弯曲梁正应力分布规律。 2、验证纯弯曲梁正应力计算公式。 二、 实验装置与仪器 1、 纯弯曲梁实验装置。 2、 数字式电阻应变仪。 三、 实验装置与实验原理 1、实验装置 弯曲梁试验装置如图1所示。它有弯曲梁 1, 定位板2,支座3,试验机架4,加载系统5, 两 端带万向接头的加载杆6,加载压头(包括φ16 钢珠)7,加载横梁8,载荷传感器9和测力 仪10等组成。该装置有已粘贴好应变片的钢梁(其弹性模量2210m G N E =)用来完成纯 弯曲梁正应变分布规律试验。 纯弯曲梁正应变分布规律试验

纯弯曲梁受力状态及有关尺寸见图2。 图 2 在梁的纯弯曲段内已粘贴好两组应变片,每组8片,分别为1~8号片和1*~8*号片, 各片距中心层的距离在图3中已标出。当梁受力变形后,可由应变仪测出每片应变片产生的应变,这样就可得到实测的沿梁横截面高度的正应变分布规律。根据材料力学中纯弯曲梁的平面假设,沿梁横截面高度的正应变分布规律应当是直线。另外材料力学中还假设梁在纯弯曲段内是单向应力状态,为此,我们在梁的下 表面粘贴有与7号片和7*号片垂直的8号片和 8* 号片,当梁受力变形后,可测得8ε和*8ε,根 据泊松比纵横εεμ=,可由78εε或* *78εε计算得到 'μ,若'μ近似等于μ时,则证明梁纯弯曲段 内近似于单向应力状态。 2、实验原理 梁的纯弯曲段内,每片应变片所处状态是单向应力状态。根据单向应力状态的虎克定律: σ = E ε 可以计算出梁的纯弯曲段内每片应变片所处的应力。 注:该装置只允许加4KN 载荷,超载会损坏传感器。

《纯弯曲梁的正应力实验》实验报告 一、实验目的 1.测定梁在纯弯曲时横截面上正应力大小和分布规律 2.验证纯弯曲梁的正应力计算公式 二、实验仪器设备和工具 3.XL3416 纯弯曲试验装置 4.力&应变综合参数测试仪 5.游标卡尺、钢板尺 三、实验原理及方法 在纯弯曲条件下,梁横截面上任一点的正应力,计算公式为 σ= My / I z 式中M为弯矩,I z 为横截面对中性轴的惯性矩;y为所求应力点至中性轴的距离。 为了测量梁在纯弯曲时横截面上正应力的分布规律,在梁的纯弯曲段沿梁侧面不同高度,平行于轴线贴有应变片。 实验采用半桥单臂、公共补偿、多点测量方法。加载采用增量法,即每增加等量的载荷△P,测出各点的应变增量△ε,然后分别取各点应变增量的平均值△ε实i,依次求出各点的应变增量 σ实i=E△ε实i 将实测应力值与理论应力值进行比较,以验证弯曲正应力公式。 四、实验步骤 1.设计好本实验所需的各类数据表格。 2.测量矩形截面梁的宽度b和高度h、载荷作用点到梁支点距离a及各应变 片到中性层的距离y i 。见附表1 3.拟订加载方案。先选取适当的初载荷P 0(一般取P =10%P max 左右),估 算P max (该实验载荷范围P max ≤4000N),分4~6级加载。 4.根据加载方案,调整好实验加载装置。

5. 按实验要求接好线,调整好仪器,检查整个测试系统是否处于正常工作状态。 6. 加载。均匀缓慢加载至初载荷P 0,记下各点应变的初始读数;然后分级 等增量加载,每增加一级载荷,依次记录各点电阻应变片的应变值εi ,直到最终载荷。实验至少重复两次。见附表2 7. 作完实验后,卸掉载荷,关闭电源,整理好所用仪器设备,清理实验现场,将所用仪器设备复原,实验资料交指导教师检查签字。 附表1 (试件相关数据) 附表2 (实验数据) 载荷 N P 500 1000 1500 2000 2500 3000 △P 500 500 500 500 500 各 测点电阻应变仪读数 με 1 εP -33 -66 -99 -133 -166 △εP -33 -33 -34 -33 平均值 -33.25 2 εP -16 -3 3 -50 -67 -83 △εP -17 -17 -17 -16 平均值 16.75 3 εP 0 0 0 0 0 △εP 0 0 0 0 平均值 0 4 εP 1 5 32 47 63 79 △εP 17 15 1 6 16 平均值 16 5 εP 32 65 9 7 130 163 △εP 33 32 33 33 平均值 32.75 五、实验结果处理 1. 实验值计算 根据测得的各点应变值εi 求出应变增量平均值△εi ,代入胡克定律计算 各点的实验应力值,因1με=10-6ε,所以 各点实验应力计算: 应变片至中性层距离(mm ) 梁的尺寸和有关参数 Y 1 -20 宽 度 b = 20 mm Y 2 -10 高 度 h = 40 mm Y 3 0 跨 度 L = 620mm (新700 mm ) Y 4 10 载荷距离 a = 150 mm Y 5 20 弹性模量 E = 210 GPa ( 新206 GPa ) 泊 松 比 μ= 0.26 惯性矩I z =bh 3/12=1.067×10-7m 4 =106667mm 4

实验五 纯弯曲梁正应力实验 一、试验目的 1、熟悉电测法的基本原理。 2、进一步学会静态电阻应变仪的使用。 3、用电测法测定钢梁纯弯曲时危险截面沿高度分布各点的应力值。 二、试验装置 1、材料力学多功能实验装置 2、CM-1C 型静态数字应变仪 三、试验原理 本试验装置采用低碳钢矩形截面梁,为防止生锈将钢梁进行电镀。矩形截面钢梁架在两支座上,加载荷时,钢梁中段产生纯弯曲变形最大,是此钢梁最危险的截面。为了解中段危险截面纯弯曲梁应力沿高度方向分布情况,采用电测法测出加载时钢梁表面沿高度方向的应变情况,再由σ实=E ε实得到应力的大小。试验前在钢梁上粘贴5片应变 片见图5—1,各应变片的间距为4 h ,即把钢梁4等分。在钢梁最外侧不受力处粘贴一片 R 6作为温度补偿片。 图5—1 试验装置示意图 对于纯弯曲梁,假设纵向纤维仅受单向拉伸或压缩,因此在起正应力不超过比例极限时,可根据虎克定律进行计算: σ实=E ε实 E 为刚梁的弹性模量,ε实是通过电测法用电阻应变仪测得的应变值。 四、电测法基本原理 1、电阻应变法工作原理 电测法即电阻应变测试方法是根据应变应力关系,确定构件表面应力状态的一种实验应力分析法。 将应变片紧紧粘贴在被测构件上,连接导线接到电桥接线端子上 当构件受力 构件产生应变 应变片电阻值随之变化 应变仪内部的惠斯登电桥

将电阻值的变化转变成正比的电压信号电阻应变仪内部的放大、相敏、检波电路转换显示器读出应变量。

2、电阻应变片 1)电阻应变片的组成 由敏感栅、引线、基底、盖层和粘结剂组成,其构造简图如图5—2所示。敏感栅能把构件表面的应变转换为电阻相对变化。由于它非常敏感,故称为敏感栅。它用厚度为0.002~0.005mm的铜合金或铬合金的金属箔,采用刻图、制版、光刻及腐蚀等工艺过程制成,简称箔式应变。它粘贴牢固、散热性能好、疲劳寿命长,并能较好的反映构件表面的变形,使测量精度较高。在各测量领域得到广泛的应用。 图5—2 电阻应变片构造简图 2)电阻应变片种类 电阻应变片按敏感栅的结构形状可分为: 单轴应变片:单轴应变片一般是指具有一个敏感栅的应变片。 应变花(多轴应变片):具有两个或两个以上轴线相交成一定角度的敏感栅制成的应变片称为多轴应变片,也称为应变花。其敏感栅可由金属丝或金属箔制成。采用应变花可方便地测定平面应变状态下构件某一点处的应变。 3)应变灵敏系数(K) 将应变片贴在单向应力状态的试件表面,且其轴向与应力方向重合。在单向应力作用下,应变片的电阻相对变化ΔR/P与试件表面沿应变片轴线方向的应变ε之比值,称为应变片的灵敏系数 K=(ΔR/P)/ε 应变片灵敏系数是使用应变片的重要数据。它主要取决于敏感栅的材料、型式和几何尺寸。应变片的灵敏系数受到多种因素的影响,无法由理论求得,是由制造厂经抽样在专门的设备上进行标定,并于包装上注明。常用的应变片灵敏度系数为2—2.4。 当我们使用应变片时,必须在测量前进行校准。校准方法:根据应变片的K值,查表5—1,再根据表内K值所对应的标定值,来调节静态应变仪。 K值 1.9 1.952 2.05 2.1 2.15 2.2 2.25 2.3 2.35 校准值 120Ω5263518250004878476246514545444443474255 3、CM-1C型静态数字应变仪

一、实验目的 1、用电测法测定梁纯弯曲时沿其横截面高度的正应变(正应力)分布规律; 2、验证纯弯曲梁的正应力计算公式。 3、初步掌握电测方法,掌握1/4桥,1/2桥,全桥的接线方法,并且对试验结果及误差进行比较。 二、实验仪器和设备 1、多功能组合实验装置一台; 2、TS3860型静态数字应变仪一台; 3、纯弯曲实验梁一根。 4、温度补偿块一块。 三、实验原理和方法 弯曲梁的材料为钢,其弹性模量E=210GPa ,泊松比μ=0.29。用手转动实验装置上面的加力手轮,使四点弯上压头压住实验梁,则梁的中间段承受纯弯曲。根据平面假设和纵向纤维间无挤压的假设,可得到纯弯曲正应力计算公式为: x M y I σ= 式中:M 为弯矩;x I 为横截面对中性轴的惯性矩;y 为所求应力点至中性轴的距离。由上式可知,沿横截面高度正应力按线性规律变化。 实验时采用螺旋推进和机械加载方法,可以连续加载,载荷大小由带拉压传感器的电子测力仪读出。当增加压力P ?时,梁的四个受力点处分别增加作用力/2P ?,如下图所示。 为了测量梁纯弯曲时横截面上应变分布规律,在梁纯弯曲段的侧面各点沿轴线方向布置了3片应变片,各应变片的粘贴高度见弯曲梁上各点的标注。此外,在梁的上表面和下表面也粘贴了应变片。 如果测得纯弯曲梁在纯弯曲时沿横截面高度各点的轴向应变,则由单向应力状态的虎克定律公式E σε=,可求出各点处的应力实验值。将应力实验值与应力理论值进行比较,以验证弯曲正应力公式。 σ实 =E ε实 式中E 是梁所用材料的弹性模量。

图3-16 为确定梁在载荷ΔP 的作用下各点的应力,实验时,可采用“增量法”,即每增加等量的载荷ΔP 测定各点相应的应变增量一次,取应变增量的平均值Δε实来依次求出各点应力。 把Δσ实与理论公式算出的应力Z I MY =σ比较,从而验证公式的正确性,上述理论公式中的M 应按下式计算: Pa ?= M 2 1 (3.16) 四、实验步骤 1、检查矩形截面梁的宽度b 和高度h 、载荷作用点到梁支点距离a ,及各应变片到中性层的距离i y 。 2、检查压力传感器的引出线和电子秤的连接是否良好,接通电子秤的电源线。检查应变仪的工作状态是否良好。分别采用1/4桥,1/2桥,全桥的接线方法进行测量,其中1/4桥需要接温度补偿片,1/2桥通过交换接线方式分别进行两次试验来比较试验结果。 3、根据梁的材料、尺寸和受力形式,估计实验时的初始载荷0P (一般按00.1s P σ=确定)、最大载荷max P (一般按max 0.7s P σ≤确定)和分级载荷P ? (一般按加载4~6级考虑)。 本实验中分四次加载。实验时逐级加载,并记录各应变片在各级载荷作用下的读数应变。 4、实验完毕后将载荷卸掉,关上电阻应变仪电源开关,并请教师检查实验数据后,方可离开实验室。 五、数据处理

弯曲正应力实验 一、实验目的:1、初步掌握电测方法和多点测量技术。; 2、测定梁在纯弯和横力弯曲下的弯曲正应力及其分布规律。 二、设备及试样: 1. 电子万能试验机或简易加载设备; 2. 电阻应变仪及预调平衡箱; 3. 进行截面钢梁。 三、实验原理和方法: 1、载荷P 作用下,在梁的中部为纯弯曲,弯矩为1 M=2 Pa 。在左右两端长为a 的部分内为横力弯曲,弯矩为11 =()2 M P a c -。在梁的前后两个侧面上,沿梁的横截面高度,每隔 4 h 贴上平行于轴线上的应变片。温度补偿块要放置在横梁附近。对第一个待测应变片联同温度补偿片按半桥接线。测出载荷作用下各待测点的应变ε,由胡克定律知 E σε= 另一方面,由弯曲公式My I σ=,又可算出各点应力的理论值。于是可将实测值和理论值进 行比较。 2、加载时分五级加载,0F =1000N ,F ?=1000N ,max F =5000N ,缷载时进行检查,若应变差值基本相等,则可用于计算应力,否则检查原因进行复测(实验仪器中应变ε的单位是 610-)。 3、实测应力计算时,采用1000F N ?=时平均应变增量im ε?计算应力,即 i i m E σε?=?,同一高度的两个取平均。实测应力,理论应力精确到小数点后两位。 4、理论值计算中,公式中的3 1I=12 bh ,计算相对误差时 -100%e σσσσ= ?理测 理 ,在梁的中性层内,因σ理=0,故只需计算绝对误差。 四、数据处理 1、实验参数记录与计算: b=20mm, h=40mm, l=600mm, a=200mm, c=30mm, E=206GPa, P=1000N ?, max P 5000N =, k=2.19 3 -641I= =0.1061012 bh m ? 2、填写弯曲正应力实验报告表格

纯弯曲梁的正应力实验 一、实验目的: 1.测定梁在纯弯曲时横截面上正应力大小和分布规律 2.验证纯弯曲梁的正应力公式 二、实验设备及工具: 1.材料力学多功能试验台中的纯弯曲梁实验装置 2.数字测力仪、电阻应变仪 三、实验原理及方法: 在纯弯曲条件下,根据平面假设和纵向纤维间无挤压的假设,可得到梁横截面上任意一点的正应力,计算公式:z M y I σ?= 为测量梁横截面上的正应力分布规律,在梁的弯曲段沿梁侧面不同高度,平行于轴线贴有应变片。贴法:中性层一片,中性层上下1/4梁高处各一片,梁上下两侧各一片,共计五片。 采用增量法加载,每增加等量荷载△P (500N )测出各点的应变增量△ε,求的各点应变增量的平均值△ε实i ,从而求出应力增量: σ实i =E △ε实i 将实验应力值与理论应力值进行比较,已验证弯曲正应力公式。 四、原始数据:

五、实验步骤: 1. 打开应变仪、测力仪电源开关 2.连接应变仪上电桥的连线,确定第一测点到第五测点在电桥通道上的序号。 3. 检查测力仪,选择力值加载单位N或kg,按动按键直至显示N上的红灯亮起。按清零键,使测力计显示零。 4.应变仪调零。按下“自动平衡”键,使应变仪显示为零。 5.转动手轮,按铭牌指示加载,加力的学生要缓慢匀速加载,到测力计上显示500N,读数的学生读下5个测点的应变值,(注意记录下正、负号)。用应变仪右下角的通道切换键来显示第5测点的读数。以后,加力每次500N,到3000N为止。 6.读完3000N应变读数后,卸下载荷,关闭电源。 六、实验结果及处理:

1.各点实验应力值计算 根据上表数据求得应变增量平均值△εPi,带入胡克定律计算各点实验值: σ实i=E△εPi×10-6 2.各点理论应力值计算 载荷增量△P = 500N 弯矩增量△M = △P/2×L P 应力理论值计算(验证的就是它) 3.绘出实验应力值和理论应力值的分布图 以横坐标表示各测点的应力σ 实和σ 理 ,以纵坐标表示各测点距梁中性层的位置。 将各点用直线连接,实测用实线,理论用虚线。 σ y 4.实验值与理论值比较,验证纯弯曲梁的正应力公式

竭诚为您提供优质文档/双击可除纯弯曲正应力分布实验报告 篇一:弯曲正应力实验报告 一、实验目的 1、用电测法测定梁纯弯曲时沿其横截面高度的正应变(正应力)分布规律; 2、验证纯弯曲梁的正应力计算公式。 3、初步掌握电测方法,掌握1/4桥,1/2桥,全桥的接线方法,并且对试验结果及误差进行比较。 二、实验仪器和设备 1、多功能组合实验装置一台; 2、Ts3860型静态数字应变仪一台; 3、纯弯曲实验梁一根。 4、温度补偿块一块。三、实验原理和方法 弯曲梁的材料为钢,其弹性模量e=210gpa,泊松比μ =0.29。用手转动实验装置上面的加力手轮,使四点弯上压 头压住实验梁,则梁的中间段承受纯弯曲。根据平面假设和纵向纤维间无挤压的假设,可得到纯弯曲正应力计算公式为:?? m

yIx 式中:m为弯矩;Ix为横截面对中性轴的惯性矩;y为所求应力点至中性轴的距离。由上式可知,沿横截面高度正应力按线性规律变化。 实验时采用螺旋推进和机械加载方法,可以连续加载,载荷大小由带拉压传感器的电子测力仪读出。当增加压力?p 时,梁的四个受力点处分别增加作用力?p/2,如下图所示。 为了测量梁纯弯曲时横截面上应变分布规律,在梁纯弯曲段的侧面各点沿轴线方向布置了3片应变片,各应变片的粘贴高度见弯曲梁上各点的标注。此外,在梁的上表面和下表面也粘贴了应变片。 如果测得纯弯曲梁在纯弯曲时沿横截面高度各点的轴 向应变,则由单向应力状态的虎克定律公式??e?,可求出各点处的应力实验值。将应力实验值与应力理论值进行比较,以验证弯曲正应力公式。 σ实=eε 式中e是梁所用材料的弹性模量。 实 图3-16 为确定梁在载荷Δp的作用下各点的应力,实验时,可采用“增量法”,即每增加等量的载荷Δp测定各点相应的应变增量一次,取应变增量的平均值Δε

实验四:弯曲正应力电测实验 一、实验目的和要求 1.学习使用应变片和电阻应变仪测定静态应力的基本原理和方法。 2.用电测法测定纯弯曲钢梁横截面不同位置的正应力。 3.绘制正应力沿其横截面高度的的分布图,观察正应变(正应力)分布规律,验证纯弯曲梁的正应力计算公式。 二、实验设备、仪器和试件 1.CLDS-2000型材料力学多功能实验台。 2.YJZ —8型智能数字静态电阻应变仪。 3.LY —5型拉力传感器。 4.直尺和游标卡尺。 三、实验原理和方法 (1)理论公式: 本实验的测试对象为低碳钢制矩形截面简支梁,实验台如图4-1所示,加载方式如图4-2所示。 图4-1 图4-2 由材料力学可知,钢梁中段将产生纯弯曲,其弯矩大小为 c P M 2 ?= (1) 横截面上弯曲正应力公式为

Z I My = σ (2) 式中y 为被测点到中性轴z 的距离,I z 为梁截面对z 轴的惯性矩。 12 3bh I Z = (3) 横截面上各点正应力沿截面高度按线性规律变化,沿截面宽度均匀分布,中性轴上各点的正应力为零。截面的上、下边缘上各点正应力为最大,最大值为W M =max σ。 (2)实测公式: 实验采用螺旋推进和机械加载方法,可以连续加载,荷载大小可由电子测力仪读出。当增加压力P ?时,梁的四个点受力分别增加作用力2/P ?,如图4-2所示。 为了测量梁纯弯曲时横截面上应变分布规律,在梁的纯弯曲段侧面布置了5片应变片,如4-2所示,各应变片的粘贴高度见梁上各点标注。此外,在梁的上表面沿横向粘贴了第6片应变片,用以测定材料的泊松比μ;在梁的端部上表面零应力处粘贴了第7片温度补偿应变片,可对以上各应变片进行温度补偿。 在弹性范围内,如果测得纯弯曲梁在纯弯曲时沿横截面高度上的轴向应变,则由单向应力状态的胡克定律,即: σε=E (4) 由上式可求出各点处的应力实验值。将应力实验值σε=E 与理论值Z I My =σ进行比较,以验证弯曲正应力公式。 如果测得应变片4和6的应变满足 μεε=46/ 则证明梁弯曲时近似为单向应力状态,即梁的纵向纤维间无挤压的假设成立。 实验采用增量法。每增加等量载荷ΔP ,测得各点相应得应变增量实ε?一次。因每次ΔP 相同,故实ε?应是基本上按比例增加。 四、实验步骤 1.用游标卡尺和直尺分别测量矩形截面梁的宽度b 、高度h 以及载荷作用点到支点的距离a ,并记入实验记录表中。注意两端a 值应相等,可通过移动两根拉杆的位置来保证。 2.将1到5点测量应变片以4/1桥分别接入电阻应变仪的任意5个通道的A 、B 点之间(若考虑温度补偿,则须将仪器后面板B 、1C 端子的标准120Ω电阻去掉,再将温度补偿片接入该处),将拉力传感器的四根输出线与电阻应变仪的任意通道的A 、B 、C 、D 端对应连接(全桥测量),将应变仪的通讯电缆与PC 机的COM 口连接,注意检查各接点连接是否可靠。 3.打开PC 机及应变仪的电源,预热后设置各通道参数(通道使用与否、桥型、灵敏度系数、被测物理量量纲),参数设置有两种方法:一是由应变仪键盘设定,二是由PC 机安装的测试软件用通信方式设定,建议采用第二种方法设定参数,这样比较简单快捷。具体设定

建工学院土木工程专业 钢筋混凝土梁的正截面受弯性能试验 (指导书和报告) 班级 学号 学生姓名 温州大学建筑与土木工程学院实验中心

试 验 指 导 书 一、试验的目的 1.了解钢筋混凝土梁受力破坏的全过程,并验证正截面强度计算公式。 2.了解对钢筋混凝土结构进行试验研究的方法。 3.掌握进行钢筋混凝土结构试验的一些基本技能。 二、试验内容: 1.了解试验方案的确定(由教师讲解)。 2.了解试验梁的设计和制作过程(由教师讲解)。 3.了解试验梁的加载装置及其性能(由教师讲解)。 4.试验梁上安装测量仪表。 5.在加载试验过程中测读量测数据。观察试验梁外部的开裂,裂缝发展和变形情况。 6.整理试验数据,写出试验报告。 三、试验梁: 1.试验梁混凝土强度等级为C20。 2.①号筋要留三根长500mm 的钢筋,用作测试其应力应变关系的试件。 3.在浇筑混凝土时,同时要浇筑三个150×150×150mm 的立方体试块。作为梁试验时,测定混凝土的强度等级。 1-12-2

四、试验梁的加载及仪表布置: 五、试验量测数据内容: 1.各级荷载下支座沉陷与跨中的挠度。 2.各级荷载下主筋跨中的拉应变及混凝土受压边缘的压应变。 3.各级荷载下梁跨中上边纤维,中间纤维,受拉筋处纤维的混凝土应变。 4.记录、观察梁的开裂荷载和开裂后在各级荷载下裂缝的发展情况(包括裂缝的W max )。 六、试验仪器及设备 1.YE2583A 程控静态应变仪 3.百分表或电子百分表 5.手动液压泵全套设备 7.工字钢分配梁(自重0.07kN/根) 2.千分表(备用) 4.手持式引伸仪(标距10cm ) 6.千斤顶(P max =320kN ,自重0.01kN/只) 8.裂缝观察镜和裂缝宽度量测卡 七、试验要求 (一)参加部分试验准备工作: 1.试件的制作。 2.试件两侧表面刷白并用墨线弹画40×100mm 的方格线(以便观测裂缝)。 3.试件安装及仪表、设备的调试。 (二)按现行规范计算试验梁的极限承载力P u ,并选定加荷级数(一般选用10级)及每级加载的荷载量。第一级应考虑梁自重、分配梁和千斤顶自重等荷载,临近开裂和破坏时,可半级或1/4级加载。 (三)试验中要求正确记录各要求的数据 (四)试验后整理试验数据,并写出试验报告 100 600 600 100 100 350 250 250 350 100

实验六 纯弯曲梁的正应力实验 一、实验目的 1. 梁在纯弯曲时横截面上正应力大小和分布规律; 2. 验证纯弯曲梁的正应力计算公式; 3. 测定泊松比μ; 4. 掌握电测法的基本原理; 二、实验设备 1. 材料力学多功能实验台; 2. 静态数字电阻应变仪一台; 3. 矩形截面梁; 4. 游标卡尺; 三、实验原理 1. 测定弯曲正应力 本实验采用的是低碳钢制成的矩形截面试件,当力F 作用在辅助梁中央A 点时,通过辅助梁将压力F 分解为两个集中力2/F 并分别作用于主梁(试件)的B 、C 两点。实验装置受力简图如下图所示。 根据内力分析,BC 段上剪力0=S F ,弯矩Fa M 2 1=,因此梁的BC 段发生纯弯曲。 在BC 段中任选一条横向线(通常选择BC 段的中间位置),在离中性层不同高度处取5个点,编号分别为①、②、③、④、⑤,在5个点的位置处沿着梁的轴线方向粘贴5个电阻应变片,如下图所示。 D C B a F/2 F/2 E a ⑥ ⑤ ① ② ④ ③ h b

根据单向受力假设,梁横截面上各点均处于单向应力状态,应用轴向拉伸时的胡克定律, 即可通过测定的各点应变,计算出相应的实验应力。采用增量法,各点的实测应力增量表达 式为: i i E 实实εσ?=? 式中:i 为测量点的编号,i =1、2、3、4、5; i 实ε? 为各点的实测应变平均增量; 为各点的实测应力平均增量; 纯弯梁横截面上正应力的理论表达式为:z i i I y M ?=σ ; 增量表达式为: z i i I y M ??=?σ 通过同一点实测应力的增量与理论应力增量计算结果比较,算出相对误差,即验证纯弯 曲梁的正应力计算公式。 以截面高度为纵坐标,应力大小为横坐标,建立平面坐标系。将5个不同测点通过计 算得到的实测应力平均增量以及各测点的测量高度分别作为横坐标和纵坐标标画在坐标平 面内,并连成曲线,即可与横截面上应力理论分布情况进行比较。 2. 测定泊松比 在梁的下边缘纵向应变片⑤附近,沿着梁的宽度方向粘贴一片电阻应变片⑥(电阻应变 片⑥也可贴在梁的上边缘),测出沿宽度方向的应变,利用公式ε εν'=,确定泊松比。 四、实验步骤 1. 测量梁的截面尺寸h 和b ,力作用点到支座的距离以及各个测点到中性层的距离。 2. 根据材料的许用应力和截面尺寸及最大弯矩的位置,估算最大荷载,即: 然后确定量程,分级载荷和载荷重量。 3. 接通电阻应变仪电源,分清各测点应变片引线,把各个测点的应变片和公共补偿片接到 应变仪的相应通道,调整应变仪零点和灵敏度值。 4. 记录荷载为o F 的初应变,以后每增加一级荷载就记录一次应变值,直至加到n F 。 5. 按上面步骤再做一次。根据实验数据决定是否需要再做第三次。 [][]σσασa bh F bh F W M z 36212max 2max max max ≤?≤==i 实σ?

实验四 梁的弯曲实验 一、实验目的 掌握剪应力计算和平衡校核方法。 1、 作梁的整数级或半数级等差线图案; 2、 根据所测定的等差线和等倾线数据,计算各测点的剪应力值; 3、 与材料力学所计算出的理论结果比较。 二、实验设备 偏光弹性仪 三、实验模型及加载方式 四、实验步骤 1、测量模型尺寸 用卡尺测量模型尺寸,做记录,同时检查刻线尺寸。 2、安装模型及调整仪器 (1)调整仪器为正交圆偏振场,并调节杠杆平衡。 (2)调节下支座间距和位置,将模型置于二支座上,并在梁中点置一小钢柱,同时将杠 杆压下并加少许载荷(10N ),调节夹头上下位置使其保持水平。 (3)开启白光光源(同时开启钠光灯预热),观察等差线图案是否对称;若不对称,需 再调整直至对称为止,方可继续加载。 3、绘制等差线图案 (1)用白光观察等差线图案,逐渐加载直至边界处最高条纹级数为4~5级左右。弄清等 差线图案的特点,找出0级位置及级数变化趋势,并用铅笔在模型上描出0级条纹,记录载荷数量。 (2)用单色光,描出整个等差线图案,标明级数,反复检查核对。 (3)卸除载荷,取下模型,用描图纸描摹出条纹图案,标明级数,注明载荷,最后从模 型上擦掉等差线图案。 4、作等倾线图案,测量各测点的等倾线度数 四点弯曲梁受力示意图 三点弯曲梁受力示意图

(1)调整仪器为正交平面偏振场,重新安装模型,施加适当载荷,按逆时针方向同步旋转偏振轴,仔细观察等倾线的特征,待摸清等倾线的变化规律后,将偏振轴恢 复到00位置。 (2)按逆时针方向同步旋转偏振轴,依次描绘出00、150、300、450、600及750等倾线,标明度数,并反复检查核对。 (3)测量AB、CD截面上各测点的等倾线度数,并填入表格7-2中,分析判定σx方向。 (4)卸下模型,用描图纸描摹等倾线图案,标明度数。 5、补偿各测点的等差线条纹级数 (1)擦去等倾线图案,重新安装模型,并施加作等差线时的相同载荷量。 (2)用单色光,以旋转分析镜补偿法确定各测点的非整数级等差线条纹级数,并填入记录表格。 6、将实验结果交指导教师检查签字。 7、熄灭光源,清理现场。 弯曲正应力电测实验 实验日期:室温:小组成员: (一)实验目的 (二)实验设备 (三)实验原理 (四)实验记录 表4-1 弯曲正应力实验应变片布片位置 表4-2 弯曲正应力电测实验数据记录

弯曲正应力实验报告

矩;y为所求应力点至中性轴的距离。由上式可知,沿横截面高度正应力按线性规律变化。 实验时采用螺旋推进和机械加载方法,可以连续加载,载荷大小由带拉压传感器的电子测力仪读出。当增加压力P?时,梁的四个受力点处分别增加作用力/2 ?,如下图所示。 P 为了测量梁纯弯曲时横截面上应变分布 规律,在梁纯弯曲段的侧面各点沿轴线方向布置了3片应变片,各应变片的粘贴高度见弯曲梁上各点的标注。此外,在梁的上表面和下表面也粘贴了应变片。 如果测得纯弯曲梁在纯弯曲时沿横截面高度各点的轴向应变,则由单向应力状态的虎 克定律公式E σε =,可求出各点处的应力实验值。将应力实验值与应力理论值进行比较,以验证弯曲正应力公式。 σ =E 实 ε 实 式中E是梁所用材料的弹性模量。

图 3-16 为确定梁在载荷ΔP 的作用下各点的应力,实验时,可采用“增量法”,即每增加等量的载荷ΔP 测定各点相应的应变增量一次,取应变增量的平均值Δε实来依次求出各点应力。 把Δσ实与理论公式算出的应力Z I MY =σ比较,从而验证公式的正确性,上述理论公式中的M 应按下式计算: Pa ?= M 2 1 (3.16) 四、实验步骤 1、检查矩形截面梁的宽度b 和高度h 、载荷作用点到梁支点距离a ,及各应变片到中

性层的距离i y 。 2、检查压力传感器的引出线和电子秤的连接是否良好,接通电子秤的电源线。检查应变仪的工作状态是否良好。分别采用1/4桥,1/2桥,全桥的接线方法进行测量,其中1/4桥需要接温度补偿片,1/2桥通过交换接线方式分别进行两次试验来比较试验结果。 3、根据梁的材料、尺寸和受力形式,估计实验时的初始载荷0 P (一般按00.1s P σ=确定)、最 大载荷max P (一般按max 0.7s P σ≤确定)和分级载荷P ? (一般按加载4~6级考虑)。 本实验中分四次加载。实验时逐级加载,并记录各应变片在各级载荷作用下的读数应变。 4、实验完毕后将载荷卸掉,关上电阻应变仪电源开关,并请教师检查实验数据后,方可离开实验室。 五、数据处理 1、原始数据。 其中a=80mm b=19.62mm h=39.38mm 1/4桥 荷载 测点 测点 测点 测点 测点

纯弯曲梁正应力实验报告 材料力学课程实验报告纯弯曲梁正应力实验报告学院系班级实验组别实验人员姓名实验日期年月日一、实验目的二、实验设备静态电阻应变仪型号实验装置名称型号量具名称精度㎜三、实验数据及处理梁试件的弹性模量11101.2EPa 梁试件的横截面尺寸h ㎜b ㎜支座到集中力作用点的距离d ㎜各测点到中性层的位置1y ㎜2y ㎜3y ㎜4y ㎜5y ㎜6y ㎜材料力学课程实验报告载荷N 静态电子应变仪读数106 1点2点3点4点5点6点F F 读数1 增量1 读数2 增量2 读数3 增量3 读数4 增量4 读数5 增量5 读数6 增量6 F 1 2 3 4 5 6 应变片位置1点2点3点4点5点6点实验应力值/MPa 理论应力值/MPa 相对误差/ 泊松比值注表中读数1、2、3、4、5、6为两次实验所得读数的平均值。F为荷载增量的平均值。1、2、3、4、5、6为各点应变增量的平均值材料力学课程实验报告四、应力分布图理论和实验的应力分布图画在同一图上五、思考题1.为什么要把温度补偿片贴在与构件相同的材料上2.影响实验结果的主要因素是什么材料力学课程实验报告测定材料E、实验报告学院系班级实验组别实验人员姓名实验日期年月日一、实验目的二、实验设备静态电阻应变仪型号实验装置名称型号量具名称精度㎜三、实验数据及处理板试件尺寸试件截面宽b ㎜高h ㎜截面积oA mm2 NF oAFMPa 纵向应变106 横向应变106 1r 2r 3r 1r 2r 3r 材料力学课程实验报告数据处理方法1平均法均均oAFE 均均计算过程2最小二乘法niiniiiE121 niiniii121 计算过程材料力学课程实验报告四、画出关系图理论和实验的关系