列管式换热器的设计计算

1.流体流径的选择

哪一种流体流经换热器的管程,哪一种流体流经壳程,下列各点可供选择时参考(以固定管板式换热器为例)

(1) 不洁净和易结垢的流体宜走管内,以便于清洗管子。

(2) 腐蚀性的流体宜走管内,以免壳体和管子同时受腐蚀,而且管子也便于清洗和检修。

(3) 压强高的流体宜走管内,以免壳体受压。

(4) 饱和蒸气宜走管间,以便于及时排除冷凝液,且蒸气较洁净,冷凝传热系数与流速关系不大。

(5) 被冷却的流体宜走管间,可利用外壳向外的散热作用,以增强冷却效果。

(6) 需要提高流速以增大其对流传热系数的流体宜走管内,因管程流通面积常小于壳程,且可采用多管程以增大流速。

(7) 粘度大的液体或流量较小的流体,宜走管间,因流体在有折流挡板的壳程流动时,由于流速和流向的不断改变,在低Re(Re>100)下即可达到湍流,以提高对流传热系数。在选择流体流径时,上述各点常不能同时兼顾,应视具体情况抓住主要矛盾,例如首先考虑流体的压强、防腐蚀及清洗等要求,然后再校核对流传热系数和压强降,以便作出较恰当的选择。

2. 流体流速的选择

增加流体在换热器中的流速,将加大对流传热系数,减少污垢在管子表面上沉积的可能性,即降低了污垢热阻,使总传热系数增大,从而可减小换热器的传热面积。但是流速增加,又使流体阻力增大,动力消耗就增多。所以适宜的流速要通过经济衡算才能定出。

此外,在选择流速时,还需考虑结构上的要求。例如,选择高的流速,使管子的数目减少,对一定的传热面积,不得不采用较长的管子或增加程数。管子太长不易清洗,且一般管长都有一定的标准;单程变为多程使平均温度差下降。这些也是选择流速时应予考虑的问题。

3. 流体两端温度的确定

若换热器中冷、热流体的温度都由工艺条件所规定,就不存在确定流体两端温度的问题。若其中一个流体仅已知进口温度,则出口温度应由设计者来确定。例如用冷水冷却某热流体,冷水的进口温度可以根据当地的气温条件作出估计,而换热器出口的冷水温度,便需要根据经济衡算来决定。为了节省水量,可使水的出口温度提高些,但传热面积就需要加大;为了减小传热面积,则要增加水量。两者是相互矛盾的。一般来说,设计时可采取冷却水两端温差为5~10℃。缺水地区选用较大的温度差,水源丰富地区选用较小的温度差。

4. 管子的规格和排列方法

选择管径时,应尽可能使流速高些,但一般不应超过前面介绍的流速范围。易结垢、粘度较大的液体宜采用较大的管径。我国目前试用的列管式换热器系列标准中仅有

φ25×2.5mm及φ19×mm两种规格的管子。

管长的选择是以清洗方便及合理使用管材为原则。长管不便于清洗,且易弯曲。一般出厂的标准钢管长为6m,则合理的换热器管长应为1.5、2、3或6m。系列标准中也采用这四种管长。此外,管长和壳径应相适应,一般取L/D为4~6(对直径小的换热器可大些)。

如前所述,管子在管板上的排列方法有等边三角形、正方形直列和正方形错列等,如第五节中图4-25所示。等边三角形排列的优点有:管板的强度高;流体走短路的机会少,且管外流体扰动较大,因而对流传热系数较高;相同的壳径内可排列更多的管子。正方形直列

排列的优点是便于清洗列管的外壁,适用于壳程流体易产生污垢的场合;但其对流传热系数较正三角排列时为低。正方形错列排列则介于上述两者之间,即对流传热系数(较直列排列的)可以适当地提高。

管子在管板上排列的间距 (指相邻两根管子的中心距),随管子与管板的连接方法不同而异。通常,胀管法取t=(1.3~1.5)do,且相邻两管外壁间距不应小于6mm,即t≥(d+6)。焊接法取t=1.25do。

5. 管程和壳程数的确定当流体的流量较小或传热面积较大而需管数很多时,有时会使管内流速较低,因而对流传热系数较小。为了提高管内流速,可采用多管程。但是程数过多,导致管程流体阻力加大,增加动力费用;同时多程会使平均温度差下降;此外多程隔板使管板上可利用的面积减少,设计时应考虑这些问题。列管式换热器的系列标准中管程数有1、2、4和6程等四种。采用多程时,通常应使每程的管子数大致相等。

管程数m可按下式计算,即:

(4-121)

式中u―――管程内流体的适宜速度, m/s;

u′―――管程内流体的实际速度, m/s。

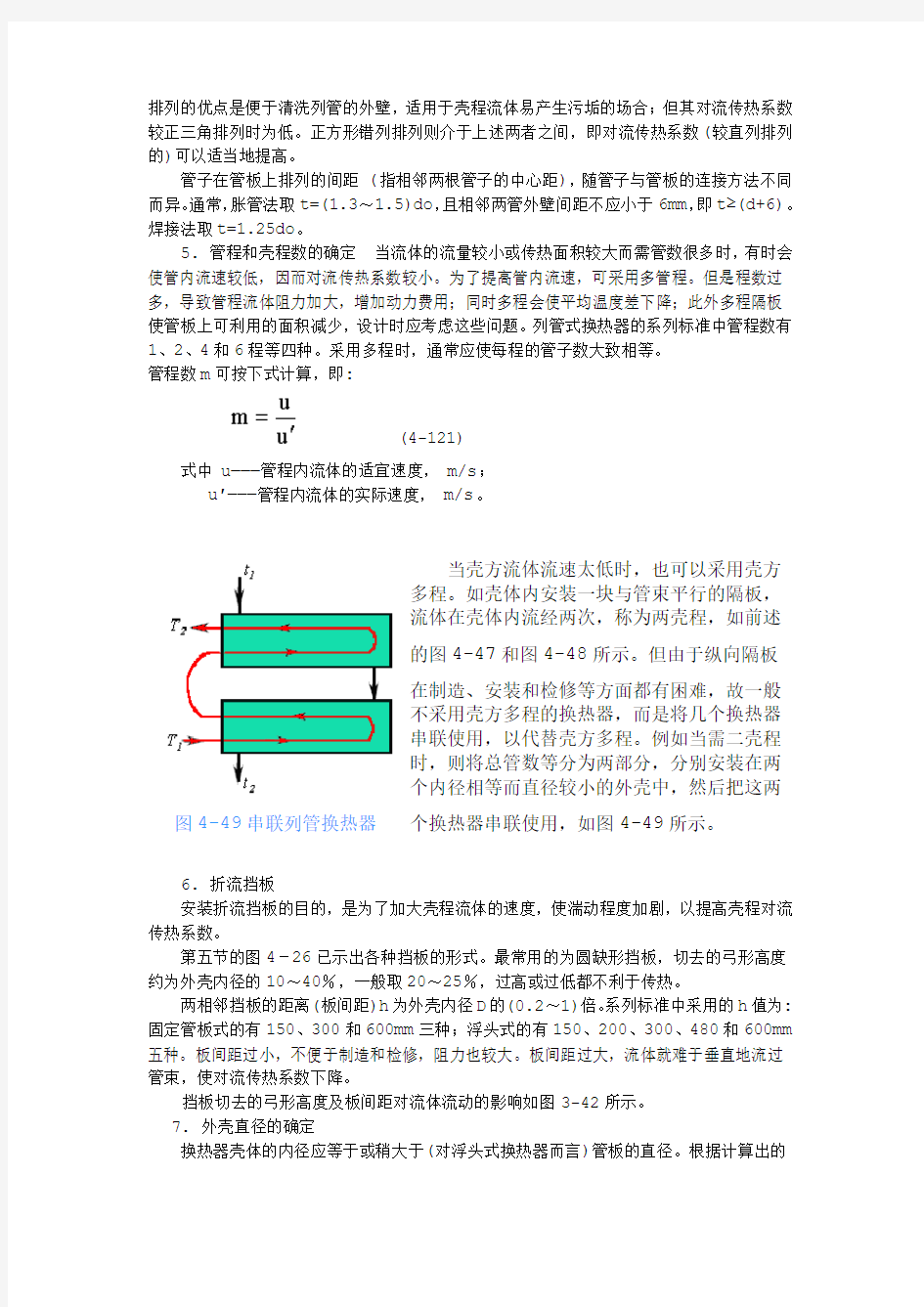

图4-49串联列管换热器

当壳方流体流速太低时,也可以采用壳方多程。如壳体内安装一块与管束平行的隔板,流体在壳体内流经两次,称为两壳程,如前述

的图4-47和图4-48所示。但由于纵向隔板

在制造、安装和检修等方面都有困难,故一般不采用壳方多程的换热器,而是将几个换热器串联使用,以代替壳方多程。例如当需二壳程时,则将总管数等分为两部分,分别安装在两个内径相等而直径较小的外壳中,然后把这两

个换热器串联使用,如图4-49所示。

6. 折流挡板

安装折流挡板的目的,是为了加大壳程流体的速度,使湍动程度加剧,以提高壳程对流传热系数。

第五节的图4-26已示出各种挡板的形式。最常用的为圆缺形挡板,切去的弓形高度约为外壳内径的10~40%,一般取20~25%,过高或过低都不利于传热。

两相邻挡板的距离(板间距)h为外壳内径D的(0.2~1)倍。系列标准中采用的h值为:固定管板式的有150、300和600mm三种;浮头式的有150、200、300、480和600mm 五种。板间距过小,不便于制造和检修,阻力也较大。板间距过大,流体就难于垂直地流过管束,使对流传热系数下降。

挡板切去的弓形高度及板间距对流体流动的影响如图3-42所示。

7. 外壳直径的确定

换热器壳体的内径应等于或稍大于(对浮头式换热器而言)管板的直径。根据计算出的

实际管数、管径、管中心距及管子的排列方法等,可用作图法确定壳体的内径。但是,当管数较多又要反复计算时,作图法太麻烦费时,一般在初步设计时,可先分别选定两流体的流速,然后计算所需的管程和壳程的流通截面积,于系列标准中查出外壳的直径。待全部设计完成后,仍应用作图法画出管子排列图。为了使管子排列均匀,防止流体走"短路",可以适当增减一些管子。

另外,初步设计中也可用下式计算壳体的内径,

即: (4-122)

式中D――――壳体内径, m;

t――――管中心距, m;

nc―――-横过管束中心线的管数;

b′―――管束中心线上最外层管的中心至壳体内壁的距离,

一般取b′=(1~1.5)do。

nc值可由下面的公式计算。

管子按正三角形排列时:(4-123)

管子按正方形排列时:(4-124)

式中n为换热器的总管数。

按计算得到的壳径应圆整到标准尺寸,见表4-15。

8.主要构件

封头封头有方形和圆形两种,方形用于直径小的壳体(一般小于400mm),圆形用于大直径的壳体。

缓冲挡板为防止壳程流体进入换热器时对管束的冲击,可在进料管口装设缓冲挡板。

导流筒壳程流体的进、出口和管板间必存在有一段流体不能流动的空间(死角),为了提高传热效果,常在管束外增设导流筒,使流体进、出壳程时必然经过这个空间。

放气孔、排液孔换热器的壳体上常安有放气孔和排液孔,以排除不凝性气体和冷凝液等。

接管尺寸换热器中流体进、出口的接管直径按下式计算,即:

式中Vs--流体的体积流量,/s;

u --接管中流体的流速, m/s。

流速u的经验值为:

对液体u=1.5~2 m/s

对蒸汽u=20~50 m/s

对气体u=(15~20)p/ρ (p为压强,单位为atm ;ρ为气体密度,单位为kg/) 9.材料选用

列管换热器的材料应根据操作压强、温度及流体的腐蚀性等来选用。在高温下一般材料的机械性能及耐腐蚀性能要下降。同时具有耐热性、高强度及耐腐蚀性的材料是很少的。目

前常用的金属材料有碳钢、不锈钢、低合金钢、铜和铝等;非金属材料有石墨、聚四氟乙烯和玻璃等。不锈钢和有色金属虽然抗腐蚀性能好,但价格高且较稀缺,应尽量少用。

10.流体流动阻力(压强降)的计算

(1) 管程流体阻力管程阻力可按一般摩擦阻力公式求得。对于多程换热器,其总阻力Δpi等于各程直管阻力、回弯阻力及进、出口阻力之和。一般进、出口阻力可忽略不计,故管程总阻力的计算式为:

(4-125)

式中Δp1、Δp2------分别为直管及回弯管中因摩擦阻力引起的压强降,N/;

Ft-----结垢校正因数,无因次,对于φ25×2.5mm的管子,取为1.4,对φ19×2mm的管子,取为1.5;

Np-----管程数;

Ns-----串联的壳程数。

上式中直管压强降Δp1可按第一章中介绍的公式计算;回弯管的压强降Δp2由下面的经验公式估算,即:

(4-126)

(2) 壳程流体阻力现已提出的壳程流体阻力的计算公式虽然较多,但是由于流体的流动状况比较复杂,使所得的结果相差很多。下面介绍埃索法计算壳程压强Δpo的公式,即:

(4-127)

式中Δp1′-------流体横过管束的压强降,N/;

Δp2′-------流体通过折流板缺口的压强降,N/;

Fs --------壳程压强降的结垢校正因数,无因次,对液体可取

1.15,对气体或可凝蒸气可取1.0

而(4-128)

(4-129)

式中 F----管子排列方法对压强降的校正因数,对正三角形排列F=0.5,对正方形斜转45°为0.4,正方形排列为0.3;

fo----壳程流体的摩擦系数,当Reo>500时,

nC----横过管束中心线的管子数;

NB----折流板数;

h ----折流板间距,m;

uo----按壳程流通截面积Ao计算的流速,而。

一般来说,液体流经换热器的压强降为 0.1~1atm,气体的为0.01~0.1atm。设计时,换热器的工艺尺寸应在压强降与传热面积之间予以权衡,使既能满足工艺要求,又经济合理。

三、列管式换热器的选用和设计计算步骤

1.试算并初选设备规格

(1) 确定流体在换热器中的流动途径。

(2) 根据传热任务计算热负荷Q。

(3) 确定流体在换热器两端的温度,选择列管式换热器的型式;计算定性温度,并确定在定性温度下流体的性质。

(4) 计算平均温度差,并根据温度校正系数不应小于0.8的原则,决定壳程数。

(5) 依据总传热系数的经验值范围,或按生产实际情况,选定总传热系数K选值。

(6) 由总传热速率方程 Q=KSΔtm,初步算出传热面积S,并确定换热器的基本尺寸(如d、L、n及管子在管板上的排列等),或按系列标准选择设备规格。

2.计算管、壳程压强降根据初定的设备规格,计算管、壳程流体的流速和压强降。检查计算结果是否合理或满足工艺要求。若压强降不符合要求,要调整流速,再确定管程数或折流板间距,或选择另一规格的设备,重新计算压强降直至满足要求为止。

3.核算总传热系数计算管、壳程对流传热系数αi和αo,确定污垢热阻Rsi和Rso,再计算总传热系数K',比较K得初始值和计算值,若K'/K=1.15~1.25,则初选的设备合适。否则需另设K选值,重复以上计算步骤。

通常,进行换热器的选择或设计时,应在满足传热要求的前提下,再考虑其他各项的问题。它们之间往往是互相矛盾的。例如,若设计的换热器的总传热系数较大,将导致流体通过换热器的压强降(阻力)增大,相应地增加了动力费用;若增加换热器的表面积,可能使总传热系数和压强降降低,但却又要受到安装换热器所能允许的尺寸的限制,且换热器的造价也提高了。

此外,其它因素(如加热和冷却介质的用量,换热器的检修和操作)也不可忽视。总之,设计者应综合分析考虑上述诸因素,给予细心的判断,以便作出一个适宜的设计。

一、列管式换热器的选用及设计原则

(一)形式与结构的选定

1.固定管板式与浮头式的选择

固定管板式与浮头式相比,其结构简单,造价低(约相差20%),所以在工艺条件允许时应优先使用。但固定管板式的管束与壳体要承受较大的膨胀应力,且管束无法抽出清扫,故当冷热两流体的极限温度超过50℃或壳程流体易生垢、有腐蚀时应当选用浮头式。

2.管束形式及管径、管长的选择

目前,国产浮头换热器系列中,F、F A型为Ф19×2mm管子,正三角形排列;

F B型为Ф25×2.5mm管子,正方形斜转450排列。正三角形排列单位传热面金属耗量低,小管径有利于传热,还可承受较高的压力,但壳程不易清扫,故只与壳程流体洁净时才优先选用F B系列。

固定管板换热器系列中管长有1.5、2、3、6m四种;浮头式只有3、6m两种,对单位传热面积而言,长管比短管节省金属,对炼油厂常用的大型换热器,一般都采用≥6m长的管子。

3.折流挡板的选择

前已述及,安装折流挡极可以提高壳程流体的速度,使端流程度加剧,以提高壳程对流传热系数。下面就常用的横向圆缺形折流挡板作一简要介绍。

圆缺形折流挡板切去的弓形高度约为外壳内径的10%~40%,一般取20%~25%。因形缺口太大或太小都会产生"死角"不利于传热。两相邻折流挡板间的距离(板间距)B约为外壳内径的

0.2~1.0倍。系列标准中采用的B值,对固定管板式的有150、300和600mm三种;对浮头式的有150、200、300、480和600mm五种。板间距过大时,不能保证流体垂直地流过管束,使壳程对流传热系数下降;板间距过小时,不仅制造、检修困难,且阻力损失也大。

折流挡板切去的弓形高度及板间距对流体流动的影响如图所示。

挡板缺口高度和板间距的影响

(a)缺口高度过小,板间距过大;(b)正常;(c)缺口高度过高,板间距过小

4. 壳径的选定

壳径越大,单台换热器传热面积越大,单位传热面金属耗量越低,即用一台大换热器比用多台小型换热器经济。但壳径的选择还需根据壳程流速及壳程数对平均温差的影响综合考虑。

(二)管程和壳程的确定

主要是根据流体的性质、流量、生垢及腐蚀情况等因素,并依据有利传热、减少压降、便于操作与清扫等原则来确定。一般可按下列原则处理:

(1)不洁净或易结垢的流体应流经易清洗的一侧。对于固定管板式换热器上述物料应流经管程,而对于U形管式换热器应流经壳程,对浮头式换热器,流经管程或壳程均可。

(2)需要提高流速以增大其对流传热系数的流体应流经管程。

(3)具有腐蚀性的流体应流经管程,以免壳体和管束同时被腐蚀。

(4)压力高的流体宜流经管程,以免壳体受压。

(5)饱和蒸筑或沸腾液体应走壳程。因有相变化时对流传热系数很大,不需要用提高流速的方法来强化传热过程,同时也便于排出冷凝液。

(6)粘度大或流量较小的流体宜走壳程,因流体在设有折流挡板的壳程中流动低的雷诺数(Re >100)下即可达揣流,以利于提高壳程的对流传热系数。

(7)需要冷却的流体一般流经壳程,便于散热。

以上各点往往不能同时兼顾,应视具体问题,首先考虑流体的压力、防腐蚀及清洗等要求,综合、权衡考虑,以便作出较恰当的选择。

(三)操作条件的确定

1.流速

流体在管程或壳程的流速大小,不仅影响传热效果,而且也影响流体阻力、动力消耗。增大流速可以提高对流传热系数,减少污垢,降低污垢热阻,防止流体中的杂质沉积。但是流速增大,会使流体阻力增大,动力消耗增多。因此,选择适宜的流速十分重要。通常可根据经验,确定一合理的压降,从而求出其相应的流速。推荐的合理压降可参考表6-3。

此外,为避免设备磨损,还可参考不同情况下经验流速的最大值,使所算出的实际流速不超过该值。例如,烃类的管内员大流速为:2.7—3.0m/s(若含固体颗粒,如催化裂化油浆则最大流速<1.8m/s)。冷却水最高流速不超过3.0-3.5m/s而最低流速不应低于0.6-0.9m/s,以免引起严重结垢。壳程流体的最大允许流速一般约为管程的一半左右。液体在换热器内的常用流速可参考课本P305表6-4及表6-5。

总之,流速的确定,既要保证有利于传热(避免在层流下操作),又要使换热器的压降在合理范围内,不可兼得时应服从主要矛盾的解决。

2.换热终温

终温即流体出口温度。当终温可以人为选定时(例如冷却水出口温度可由设计考选定)其数值对换热器的经济合理性有较大的影响。如果要求终温过于苛刻(即接近极限温度),则使平均温差急剧下降,导致所需传热面积大大增加,所回收的热量与增加的设备投资不成比例,这是不合理的。特别是对于错流或多管程换热器,不应出现温度交叉现象,即不希望冷流出口温度高于热流出口温度(或热流出口低于冷流出口温度)。不能改变温度时,只能用多个换热器串联或改用逆流操作换热器。

课程设计说明书 题目计算器程序设计 起讫日期 2006 年 7月 3日至 2006 年 8月 6日 所在院系软件学院 专业机械+软件班级 04-2 学生姓名偶偶哦学号 指导教师 2006年 8 月日

摘要 当今社会是信息社会,科技经济高速发展的社会!为了更方便人们的工作生活和加速人们处理信息的速度,计算器应运而生。由于它体积小巧,携带方便,价格便宜,构造简单等诸多的优点成为人们生活中的必备品! 随着科技的发展计算器的种类变得更多,功能变得更强大,体积变得更小!电脑的出现改变人们的生活习惯,很多事情都可以电脑来完成!电脑的更大一个优点就是可以通过软件的应用无限的延伸电脑功能的外延!下面我们将用我们学习的c语言编写一个简易的计算器程序!实现简单的初步的计算功能! 本程序的编写基础是Tubro 汉化版,它在tubro c的原有基础上实现了多汉字的支持方便了我们的使用。生成的程序可移植性强兼容性好稳定!现在只实现了加、减、乘、除、求幂、求模,求平方根,求Sin,求Cos,求Log10,以及一个时钟原代码。这个系统是基于软件发展的生命周期来研制的,它可以直接输入数学表达式,不需要任何转换,就可以直接输出数学四则运算的结果。但是,每次只能运算一个表达式。不能运算多个表达式。在程序里面在添加一组选择函数即可。本论文主要介绍了本课题的开发背景,开发的过程和所要完成的功能。重点的说明了系统设计思想,设计的步骤、难点技术和解决方案。 关键词:C语言 Tubro c 汉化版计算器时钟

目录 第一章综述 (1) 1.1 课题的现实意义 (1) 1.2 软件环境 (1) 1.3 硬件环境 (1) 第二章系统设计流程图 (2) 2.1 系统流程图 (2) 2.2 主要功能表 (2) 第三章系统分析和设计 (3) 3.1 图形的绘制和输出 (3) 3.2 文本的输出显示 (3) 3.3 计算函数的调用 (4) 3.4 程序的运行和退出 (5) 第四章系统测试 (6) 4.1 系统测试 (6) 4.2 调试 (6) 4.3 错误原因分析一 (6) 4.4 错误原因分析二 (6) 第五章用户使用说明书 (8)

列管式换热器的设计计算 晨怡热管2008-9-49:49:33 1.流体流径的选择 哪一种流体流经换热器的管程,哪一种流体流经壳程,下列各点可供选择时参考(以固定管板式换热器为例) (1)不洁净和易结垢的流体宜走管内,以便于清洗管子。 (2)腐蚀性的流体宜走管内,以免壳体和管子同时受腐蚀,而且管子也便于清洗和检修。 (3)压强高的流体宜走管内,以免壳体受压。 (4)饱和蒸气宜走管间,以便于及时排除冷凝液,且蒸气较洁净,冷凝传热系数与流速关系不大。 (5)被冷却的流体宜走管间,可利用外壳向外的散热作用,以增强冷却效果。 (6)需要提高流速以增大其对流传热系数的流体宜走管内,因管程流通面积常小于壳程,且可采用多管程以增大流速。 (7)粘度大的液体或流量较小的流体,宜走管间,因流体在有折流挡板的壳程流动时,由于流速和流向的不断改变,在低Re(Re>100)下即可达到湍流,以提高对流传热系数。在选择流体流径时,上述各点常不能同时兼顾,应视具体情况抓住主要矛盾,例如首先考虑流体的压强、防腐蚀及清洗等要求,然后再校核对流传热系数和压强降,以便作出较恰当的选择。 2.流体流速的选择 增加流体在换热器中的流速,将加大对流传热系数,减少污垢在管子表面上沉积的可能性,即降低了污垢热阻,使总传热系数增大,从而可减小换热器的传热面积。但是流速增加,又使流体阻力增大,动力消耗就增多。所以适宜的流速要通过经济衡算才能定出。 此外,在选择流速时,还需考虑结构上的要求。例如,选择高的流速,使管子的数目减少,对一定的传热面积,不得不采用较长的管子或增加程数。管子太长不易清洗,且一般管长都有一定的标准;单程变为多程使平均温度差下降。这些也是选择流速时应予考虑的问题。 3.流体两端温度的确定 若换热器中冷、热流体的温度都由工艺条件所规定,就不存在确定流体两端温度的问题。若其中一个流体仅已知进口温度,则出口温度应由设计者来确定。例如用冷水冷却某热流体,冷水的进口温度可以根据当地的气温条件作出估计,而换热器出口的冷水温度,便需要根据经济衡算来决定。为了节省水量,可使水的出口温度提高些,但传热面积就需要加大;为了减小传热面积,则要增加水量。两者是相互矛盾的。一般来说,设计时可采取冷却水两端温差为5~10℃。缺水地区选用较大的温度差,水源丰富地区选用较小的温度差。 4.管子的规格和排列方法 选择管径时,应尽可能使流速高些,但一般不应超过前面介绍的流速范围。易结垢、粘度较大的液体宜采用较大的管径。我国目前试用的列管式换热器系列标准中仅有 φ25×2.5mm及φ19×mm两种规格的管子。 管长的选择是以清洗方便及合理使用管材为原则。长管不便于清洗,且易弯曲。一般出厂的标准钢管长为6m,则合理的换热器管长应为1.5、2、3或6m。系列标准中也采用这四种管长。此外,管长和壳径应相适应,一般取L/D为4~6(对直径小的换热器可大些)。 如前所述,管子在管板上的排列方法有等边三角形、正方形直列和正方形错列等,如第

课设报告 福建工程学院软件学院 题目:汇编计算器 班级: 1301 姓名 学号: 指导老师: 日期:

目录 1、设计目的 (3) 2、概要设计 (3) 2.1 系统总体分析 (3) 2.2 主模块框图及说明 (3) 3、详细设计 (4) 3.1 主模块及子模块概述 (4) 3.2各模块详运算 (4) 4、程序调试 (7) 4.1 运行界面分析 (7) 算法分析 (7) 4.2 调试过程与分析 (9) 5、心得体会 (11) 5.1 设计体会 (11) 5.2 系统改进 (11) 附录: (11)

1、设计目的 本课程设计是一次程序设计方法及技能的基本训练,通过实际程序的开发及调试,巩固课堂上学到的关于程序设计的基本知识和基本方法,进一步熟悉汇编语言的结构特点和使用,达到能独立阅读、设计编写和调试具有一定规模的汇编程序的水平。 2、概要设计 用8086汇编语言编写一个能实现四则混合运算、带括号功能的整数计算器程序。程序能实现键盘十进制运算表达式的输入和显示(例如输入:“1+2*(3-4)”),按“=”后输出十进制表示的运算结果。 2.1 系统总体分析 在8086的操作环境下,该计算器分成输入,数据存储,运算功能,输出几个大模块,实现了使用者使用该计算器时输入一个算式,能让系统进行计算。此计算器的实现功能是基本的数学的四则运算,结果范围在0~65535。 2.2 主模块框图及说明 此流程图简要的表现出了所要实现的功能以及一些功能的大概算法,同时也是我编写的一个总体的框架。 程序流程图说明:通过流程图,可以看出程序运行时,首先输出提示语气,当用户输入后,程序根据所输入内容进行判断,通过判断的结果来决定调用哪个功能模块,首要先要要判断的是否为0-9,“+”“-”“*”“/”这些字符,若不是就会报错,实则根据运算符号调用其功能模块完成运算。最后将运算的结果显示在主频幕上,返回主程序,使用户可以重新输入。

列管式换热器的设计和选用的计算步骤 设有流量为m h的热流体,需从温度T1冷却至T2,可用的冷却介质入口温度t1,出口温度选定为t2。由此已知条件可算出换热器的热流量Q和逆流操作的平均推动力。根据 传热速率基本方程: 当Q和已知时,要求取传热面积A必须知K和则是由传热面积A的大小和换热器结构决定的。可见,在冷、热流体的流量及进、出口温度皆已知的条件下,选用或设计换 热器必须通过试差计算,按以下步骤进行。 ◎初选换热器的规格尺寸 ◆ 初步选定换热器的流动方式,保证温差修正系数大于0.8,否则应改变流动方式, 重新计算。 ◆ 计算热流量Q及平均传热温差△t m,根据经验估计总传热系数K估,初估传热面积A 估。 ◆ 选取管程适宜流速,估算管程数,并根据A估的数值,确定换热管直径、长度及排 列。◎计算管、壳程阻力 在选择管程流体与壳程流体以及初步确定了换热器主要尺寸的基础上,就可以计算管、壳程流速和阻力,看是否合理。或者先选定流速以确定管程数N P和折流板间距B再计算压力降是否合理。这时N P与B是可以调整的参数,如仍不能满足要求,可另选壳径再进行计 算,直到合理为止。 ◎核算总传热系数 分别计算管、壳程表面传热系数,确定污垢热阻,求出总传系数K计,并与估算时所取用的传热系数K估进行比较。如果相差较多,应重新估算。 ◎计算传热面积并求裕度 根据计算的K计值、热流量Q及平均温度差△t m,由总传热速率方程计算传热面积A0,一般应使所选用或设计的实际传热面积A P大于A020%左右为宜。即裕度为20%左右,裕度的 计算式为: 某有机合成厂的乙醇车间在节能改造中,为回收系统内第一萃取塔釜液的热量,用其釜液将原料液从95℃预热至128℃,原料液及釜液均为乙醇,水溶液,其操作条件列表如下: 表4-18 设计条件数据 物料流量 kg/h 组成(含乙醇量) mol% 温度℃操作压力 MPa 进口出口 釜液 3.31450.9

成都理工大学 C#计算器 课程设计报告(计算机科学与技术学院) 题目:计算器 班级:XX 姓名:XXX 指导教师:XXX 2013-2014学年度第二学期

目录 1.需求分析 (1) 1.1计算器应用软件的功能分析(二级标题,四号黑体) (1) 1.2计算器软件的功能图 (1) 2.界面设计 (1) 3.功能实现 (2) 3.1计算数字现实的功能代码 (2) 3.2小数点设置的功能代码 (3) 3.3连续运算的功能代码 (3) 3.4实现键盘控制的功能代码 (4) 3.5删除的功能代码 (5) 4.设计总结 (5) 参考文献 (6)

计算器的开发与应用 摘要:计算器的产生和发展是建立在电子计算机基础之上的,现代社会很需要一个健全、高效率的计算器。为了提高自己的实践能力和将来开发一个更实用更全能更智能的计算器,以设计与实现计算器为课题。此次设计的计算器应用软件从visual studio 2012编程环境中开发,是一个简单的窗体应用程序,实现简单的计算器功能。以微软自带的计算器为模板,设计了简单易懂的计算器。这款计算器不仅实现了简单的四则运算的功能,还能连续运算,实现小键盘的操作,光标的转移。虽然这个简单的计算器只能实现这些功能,但是具有简洁的图文外观,即时准确的获得所需要要计算的结果,充分降低了数字计算器的难度和所需要的时间,对人们生活和学习具有有很大的帮助。 关键词:计算器;功能;界面;窗口;事件。 1.需求分析 通过对微软附件计算器软件进行调研、分析,研究,使用。我们了解到了作为一个计算器所应该有的一些简单功能和界面的排版,我们知道了怎样使编写的计算器程序向微软附件计算器靠拢。 1.1计算器应用软件的功能分析 计算器软件的主要功能是: 1)可以显示计算数字 2)可以进行加减乘除四则运算 3)可以实现键盘操控的功能 4)可以进行清零运算 5)可以进行退格键运算 6)可以进行连续计算 1.2计算器软件的功能图 根据以上需求分析,计算器软件功能如图1-1所示。 2.界面设计计算器主界面 显示 计算 数字 连 续 计 算 功 能图1-1计算器功能图 进 行 四 则 运 算 键 盘 操 控 清 零 运 算 退 格 键 功 能

课程设计设计题目:列管式换热器 专业班级:应化1301班 姓名:王伟 学号: U201310289 指导老师:王华军 时间: 2016年8月

目录 1.课程设计任务书 (5) 1.1 设计题目 (5) 1.2 设计任务及操作条件 (5) 1.3 技术参数 (5) 2.设计方案简介 (5) 3.课程设计说明书 (6) 3.1确定设计方案 (6) 3.1.1确定自来水进出口温度 (6) 3.1.2确定换热器类型 (6) 3.1.3流程安排 (7) 3.2确定物性数据 (7) 3.3计算传热系数 (8) 3.3.1热流量 (8) 3.3.2 平均传热温度差 (8) 3.3.3 传热面积 (8) 3.3.4 冷却水用量 (8) 4.工艺结构尺寸 (9) 4.1 管径和管内流速 (9) 4.2 管程数和传热管数 (9)

4.3 传热管排列和分程方法 (9) 4.4 壳体内径 (10) 4.5 折流板 (10) 4.6 接管 (11) 4.6.1 壳程流体进出管时接管 (11) 4.6.2 管程流体进出管时接管 (11) 4.7 壁厚的确定和封头 (12) 4.7.1 壁厚 (12) 4.7.2 椭圆形封头 (12) 4.8 管板 (12) 4.8.1 管板的结构尺寸 (13) 4.8.2 管板尺寸 (13) 5.换热器核算 (13) 5.1热流量衡算 (13) 5.1.1壳程表面传热系数 (13) 5.1.2 管程对流传热系数 (14) 5.1.3 传热系数K (15) 5.1.4 传热面积裕度 (16) 5.2 壁温衡算 (16) 5.3 流动阻力衡算 (17) 5.3.1 管程流动阻力衡算 (17) 5.3.2 壳程流动阻力衡算 (17)

计算器程序设计报告 计算器是一种在日常生活中很常用的计算工具,它在计算方面给了我们提供很大的方便。本程序的功能包括:(1)加,减,乘,除运算,正弦,余弦,正切,余切,反正切,反余切,反正弦,反余弦,自然对数,以10为底的对数还有阶乘等函数功能。(2)还包括存储清,存储显示,存储相加。 “计算器”是一个关于多种控件,以及控件数组应用的程序,它包含许对字符串的处理,多模块程序设计,数学函数的使用。它所需知识点较多,必须对各个方面都有所了解. 数学模型:主界面 界面:进制转化界面 数学函数代码 代码:存储清代码 进制转化代码 第一步,要编辑计算器界面,如右图, 对于界面上的按钮较多,我们可以分成四组,这就是控件数组的使用,而且每个按钮的属性都一一设置,而且要调入图片.第二个界面如右图 比较简单,只是一些普通的控件. 计算器是一个输入原始数据,运算中间数据和结果数据都显示在窗口顶部的同一个文本框的工具,这就要求我们可以把文本框的内容付给两个不同的变量,对于这一点我们就可以用一个逻辑变量来实现.比如, If not boolean str1=str Else str2=str 计算器的主要功能就是运算,但是任何一个数值的输入都是以字符串的形式进行的,而字符串是无法参与运算的,所以必须用CInt()转换成整形变量,而输出时必须用CStr()转化成字符串的形式输出,更为麻烦的是,在进行进制转换时,两种变量之间的转换更为频繁。在编程过程中要时刻注意!就拿一个简单的程序中的一部分来说吧:

If not boolean then str=str1 Else str=str2 Str=text1.text n=CInt(str) ‘“将其转换成整形变量" ……. t4 =str( ) ‘“ 将返回值转换成字符串" 计算器的功能程序简单易懂,但编制过程极为烦琐,我在编程的过程中,体会最深的就是其过程有重复,但又不得再编,在这里尤其要注意,有些过程虽然相似,但它们却存在着质的区别,就拿删除按扭来说吧, "C","0->M","CE","->"按扭都有删除的功能,在这里我就它们的区别作一下详细介绍: 将"C","CE","->"作为一个控件数组,其程序如下: If not boolean str1=str else str2=str Select Case Index Case 0 str1=" ",str2=" ", Text1.text=" " "C"键 Case1 str=" " "CE"键 Case2 str=Left(str,len(str)-1) "->"键 而"0->M"在另一个数组控件中,其程序的一部分如下: Case0 n4=0: Text1.text="0" 可见它们的代码是存在区别的,这就要求在编程时弄清楚它们的区别,不可想当然把同一种代码复制过来. 这里我再介绍一下小数点的使用 Private Sub Command2_Click(Index As Integer) If Index<10 Then str=str+CStr(Index) "输入数字" Else If InStr(str,".")=0 Then str=str+"." "输入小数点" End If If Len(str)>1 And Left(str,1)="0" And Mid(str,2,1)<>"."Then str=Right(str,Len(str)-1) "删除前面多余的0" End If Text1.text=str "显示输入的数据 " If not boolean Then str1=str Else str2=str "用两个字符串变量存放" End Sub 计算器虽复杂,但大部分还是比较简单的,最难的地方就是进制转换器的编码了,要编好这一部分必须对各进制之间的转换关系了如指掌.其中各个进制都和二进制有着直接的转换关系.而其他三个之间都不可直接进行转换.对于不能直接转化的,可以间接转化,例如,可以将十六进制先转化成十进制然后再转化成八进制. ElseIf Option4 = True Then t4 = "" str = Text1.Text

热管换热器设计计算 1确定换热器工作参数 1.1确定烟气进出口温度ti,t3,烟气流量V,空气出口温度頁,饱和蒸汽压力 Pc?对于热管式换热器,ti范圉一般在250°C?600°C之间,对于普通水- 碳钢热管的工作温度应控制在300°C以下.t2的选定要避免烟气结露形成 灰堵及低温腐蚀,一般不低于180°C.空气入口温度的.所选取的各参数值如下: 2确定换热器结构参数 2.1确定所选用的热管类型 烟气定性温度:f 宇_4沁;2沁=310比 在工程上计算时,热管的工作温度一般由烟气温度与4倍冷却介质温度的和的 半均值所得出: 烟气入口处:q =如+営=420?c+严z = 18O°C 烟气出口处:. t2+tiX4 200°C+20°Cx4 l° 5 5 C 选取钢-水重力热管.其工作介质为水.工作温度为30OC~250°C?满足要求.其相容壳体材料:铜.碳钢(内壁经化学处理)。

2.2确定热管尺寸 对于管径的选择,由音速极限确定所需的管径 d v = 1.64 Qc t J厂9必)2 根据参考文献《热管技能技术》,音速限功率参考范闱,取Qc=4kW,在 10 = 56吃启动时 p v = O.1113k^/7H3 p v = 0.165 X 105pa r = 2367.4幼/kg 因此d v = 1.64 I ! = 10.3 mm yr(p v p v)l 由携带极限确定所要求的管径 d _ I 1.78 X Qent P Ji (P L"1/4+P V~1/4)_2^(P L -Pv]1/4 根据参考文献《热管技能技术》,携带限功率参考范围,取Q ent=4kw 管内工作温度t t = 180°C时 P L = 886.9kg/m3 pv = 5.160/c^/m3 r = 20\3kJ/kg J = 431.0xl0^N/m 178x4 因此 nx20L3x(8Q6.^i/4+SA6^i/4)-2 [gX431.0xl0-4(886.9-5.160)]1/4 =13.6nun 考虑到安全因素,最后选定热管的内径为 4 = 22111111 管売厚度计算由式 Pv4 20qcr] 式中,Pv按水钢热管的许用压力28.5kg /nmr选取,由对应的许用230°C來选 取管壳最大应力乐朋=14kg/nim2,而 [ 化工原理课程设计说明书列管式换热器的选用和设计 目录 1 化工原理课程设计任务书 2 设计概述 3 换热器方案的确定 3.1 确定设计方案 3.2确定物性数据 3.3 计算总传热系数 4 计算换热面积 5 工艺结构尺寸 5.1 管径和管内流速 5.2 管程和传热管数 5.3 平均传热温差校正及壳程数 6传热管的排列和分程方法 7换热器核算 8 换热器的主要结构尺寸和计算结果表 9 设计评述 10 参考资料 11 主要符号说明 12 特别鸣谢 1化工原理课程设计任务书 欲用自来水将2.3万吨/年的异丁烯从300℃冷却至90℃,冷水进、出口温度分别为25℃和90℃。若要求换热器的管程和壳程压强降不大于100kpa,试选择合适型号的列管式换热器。假设管壁热阻和热损失可以忽略。 名称水异丁烯 密度 996 12 比热 4.08 130 导热系数 0.668 0.037 粘度 0.37×10^-3 13×10^-3 2.概述与设计方案简介 换热器的类型 列管式换热器又称为管壳式换热器,是最典型的间壁式换热器,历史悠久,占据主导作用,主要有壳体、管束、管板、折流挡板和封头等组成。一种流体在关内流动,其行程称为管程;另一种流体在管外流动,其行程称为壳程。管束的壁面即为传热面。 其主要优点是单位体积所具有的传热面积大,传热效果好,结构坚固,可选用的结构材料范围宽广,操作弹性大,因此在高温、高压和大型装置上多采用列管式换热器。为提高壳程流体流速,往往在壳体内安装一定数目与管束相互垂直的折流挡板。折流挡板不仅可防止流体短路、增加流体流速,还迫使流体按规定路径多次错流通过管束,使湍流程度大为增加。列管式换热器中,由于两流体的温度不同,使管束和壳体的温度也不相同,因此它们的热膨胀程度也有差别。若两流体温差较大(50℃以上)时,就可能由于热应力而引起设备的变形,甚至弯曲或破裂,因此必须考虑这种热膨胀的影响。 2.1换热器 换热器是化工、石油、食品及其他许多工业部门的通用设备,在生产中占有重要地位。由于生产规模、物料的性质、传热的要求等各不相同,故换热器的类型也是多种多样。 按用途它可分为加热器、冷却器、冷凝器、蒸发器和再沸器等。根据冷、热流体热量交换的原理和方式可分为三大类:混合式、蓄热式、间壁式。 间壁式换热器又称表面式换热器或间接式换热器。在这类换热器中,冷、热流体被固体壁面隔开,互不接触,热量从热流体穿过壁面传给冷流体。该类换热器适用于冷、热流体不允许直接接触的场合。间壁式换热器的应用广泛,形式繁多。将在后面做重点介绍。 科学计算器课程设计报告C课程设计 集团标准化工作小组 [Q8QX9QT-X8QQB8Q8-NQ8QJ8-M8QMN] 计算机科学与技术学部 C++课程设计 题目科学计算器 学部计算机科学与技术 班级计科1103 指导教师李军 姓名刘明 学号 2012年6月27日 摘要 计算器的产生和发展是建立在电子计算机基础之上的。硬件方面,自1946年第一台电子计算机诞生以来,计算机技术的发展可谓日新月异,从庞大的只能在实验室里供研究使用的计算机到如今能适应不同环境满足不同需求的各种各样的计算机;运算速度从每秒几千次到每秒几百亿次;处理器从焊有上百万个电子管的大的惊人的电子板到只有指甲大小的集成电路;现在计算机在硬件方面的发展已达到了每三个月更新换代一次的惊人速度。软件方面,也已从机器语言、汇编语言、高级语言发展到现如今的第四代语言——非结构化、面向对象、可视化的语言。 在这个计算器里面,我们实现了简单的四则运算以及更高功能的科学计算,它的外观简洁美观,使人们能快捷简单的操作。能准确的得到计算结果,大大减少了数字计算所需要的时间,为人们的生活带来便利。此系统在Windows 7环境下,使用VC++ 进行编写。 简单计算器包括双目运算和单目运算功能,双目运算符包含基本的四则运算及乘幂功能,单目运算符包含正余弦,对数,开方,阶乘,倒数,进制转换等运算。可对其输入任意操作数,包括小数和整数及正数和负数进行以上的所有运算并能连续运算。并且包含清除,退格功能等。我们所做的计算器其功能较Windows 7下的计算器还是很不够多,没有其菜单的实现功能项,没有其小巧的标准计算器。 关键词:计算器;运算;VC++等 酒泉职业技术学院 毕业设计(论文) 2013 级石油化工生产技术专业 题目:列管式换热器设计 毕业时间: 2015年7月 学生姓名:陈泽功刘升衡李侠虎 指导教师:王钰 班级: 13级石化(3)班 2015 年 4月20日 酒泉职业技术学院 2013 届各专业 毕业论文(设计)成绩评定表 答辩小 组评价 意见及 评分 成绩:签字(盖章)年月日 教学系 毕业实 践环节 指导小 组意见 签字(盖章)年月日 学院毕 业实践 环节指 导委员 会审核 意见 签字(盖章)年月日 一、列管式换热器计任务书 某生产过程中,需用循环冷却水将有机料液从102℃冷却至40℃。已知有机料液的流量为2.23×104 kg/h,循环冷却水入口温度为30℃,出口温度为40℃,并要求管程压降与壳程压降均不大于60kPa,试设计一台列管换热器,完成该生产任务。 已知: 有机料液在71℃下的有关物性数据如下(来自生产中的实测值) 密度 定压比热容℃ 热导率℃ 粘度 循环水在35℃下的物性数据: 密度 定压比热容K 热导率K 粘度 二、确定设计方案 (1)选择换热器的类型 (2)两流体温的变化情况: 热流体进口温度102℃出口温度40℃;冷流体进口温度30℃,出口温度为40℃,该换热器用循环冷却水冷却,冬季操作时,其进口温度会降低,考虑到这一因素,估计该换热器的管壁温度和壳体温度之差较大,因此初步确定选用浮头式换热器。 (3)管程安排 从两物流的操作压力看,应使有机料液走管程,循环冷却水走壳程。但由于循环冷却水较易结垢,若其流速太低,将会加快污垢增长速度,使换热器的热流量下降,所以从总体考虑,应使循环水走管程,混和气体走壳程。 三、确定物性数据 定性温度:对于一般气体和水等低黏度流体,其定性温度可取流体进出口温度的平均值。故壳程混和气体的定性温度为 T= =71℃ 管程流体的定性温度为 t=℃ 根据定性温度,分别查取壳程和管程流体的有关物性数据。对有机料液来说,最可靠的无形数据是实测值。若不具备此条件,则应分别查取混合无辜组分的有关物性数据,然后按照相应的加和方法求出混和气体的物性数据。有机料液在71℃下的有关物性数据如下(来自生产中的实测值) 密度 《金融IT 入门-程序设计》 课程设计报告 中国地质大学长城学院XX 系 2017年 月 3 日 题目: 用Python 编写简易计算器程序 学号: 专业: 班级: 姓名: 指导教师: 2016-2017学年 第二学期 目录 一.总体概述:二.设计目标:三.程序流程图:四.程序代码:五.设计体会: 一、设计内容 ------------------------------------------------------------------------------------------------- - 2 - 1. 课程设计目的:-------------------------------------------------------------------------------------- - 2 - 2.课程设计任务: --------------------------------------------------------------------------------- - 2 - 3.创新要求:---------------------------------------------------------------------------------------------- - 2 - 4.设计要求: ------------------------------------------------------------------------------------------------ - 2 - 二、原理与分析 ---------------------------------------------------------------------------------------------- - 2 - 1.开发的技术及功能 ----------------------------------------------------------------------------------- - 2 - 2.设计思路------------------------------------------------------------------------------------------------ - 3 - 3.设计效果图--------------------------------------------------------------------------------------------- - 3 - 三、设计过程 ------------------------------------------------------------------------------------------------- - 3 - 1. 程序思路: -------------------------------------------------------------------------------------------- - 3 - 2.功能实现:---------------------------------------------------------------------------------------------- - 4 - 1)加减乘除求余以及指数运算----------------------------------------------------------------- - 4 - 2)其他运算 ------------------------------------------------------------------------------------------ - 5 - 3)主要方法说明------------------------------------------------------------------------------------ - 6 - 4)程序流程图 --------------------------------------------------------------------------------------- - 6 - 3.算法思路:---------------------------------------------------------------------------------------------- - 7 - 4.数据分析:---------------------------------------------------------------------------------------------- - 8 - 四、设计结果与分析------------------------------------------------------------------------------------------ - 8 - ⒈运行调试------------------------------------------------------------------------------------------------ - 8 - 1)进行加减乘除求余以及指数运算----------------------------------------------------------- - 8 - 2)求倒 ------------------------------------------------------------------------------------------------ - 9 - 3)退格 ---------------------------------------------------------------------------------------------- - 10 - 4)清零 ---------------------------------------------------------------------------------------------- - 10 - 5)求余弦、求正切、对e求幂、求平方根、求自然对数、求倒运算 ------------- - 11 - 6)连续运算(例:2*3*4=24.0)------------------------------------------------------------- - 11 - 7)异常处理(例:求倒时输入数为0) --------------------------------------------------- - 12 - 五、设计体会与小结 -------------------------------------------------------------------------------------- - 13 - 六、参考文献 ----------------------------------------------------------------------------------------------- - 13 - 七、源程序--------------------------------------------------------------------------------------------------- - 14 - 换热器设计计算步骤 1. 管外自然对流换热 2. 管外强制对流换热 3. 管外凝结换热 已知:管程油水混合物流量 G ( m 3/d),管程管道长度 L (m),管子外径do (m), 管子内径di (m),热水温度 t ℃, 油水混合物进口温度 t 1’, 油水混合物出口温度 t 2” ℃。 1. 管外自然对流换热 1.1 壁面温度设定 首先设定壁面温度,一般取热水温度和油水混合物出口温度的平均值,t w ℃, 热水温度为t ℃,油水混合进口温度为'1t ℃,油水混合物出口温度为"1t ℃。 "w 11 t ()2 t t =+ 1.2 定性温度和物性参数计算 管程外为水,其定性温度为1()K -℃ 21 ()2 w t t t =+ 管程外为油水混合物,定性温度为'2t ℃ ''"2111 ()2t t t =+ 根据表1油水物性参数表,可以查得对应温度下的油水物性参数值 一般需要查出的为密度ρ (3/kg m ),导热系数λ(/())W m K ?,运动粘度2(/)m s ,体积膨胀系数a 1()K -,普朗特数Pr 。 表1 油水物性参数表 水 t ρ λ v a Pr 10 999.7 0.574 0.000001306 0.000087 9.52 20 998.2 0.599 0.000001006 0.000209 7.02 30 995.6 0.618 0.000000805 0.000305 5.42 40 992.2 0.635 0.000000659 0.000386 4.31 50 998 0.648 0.000000556 0.000457 3.54 60 983.2 0.659 0.000000478 0.000522 2.99 70 997.7 0.668 0.000000415 0.000583 2.55 80 971.8 0.674 0.000000365 0.00064 2.21 90 965.3 0.68 0.000000326 0.000696 1.95 100 958.4 0.683 0.000000295 0.00075 1.75 油 t ρ λ v a Pr 10 898.8 0.1441 0.000564 6591 20 892.7 0.1432 0.00028 0.00069 3335 30 886.6 0.1423 0.000153 1859 40 880.6 0.1414 9.07E-05 1121 50 874.6 0.1405 5.74E-05 723 60 868.8 0.1396 3.84E-05 493 70 863.1 0.1387 0.000027 354 80 857.4 0.1379 1.97E-05 263 90 851.8 0.137 1.49E-05 203 100 846.2 0.1361 1.15E-05 160 1.3 设计总传热量和实际换热量计算 0m v Q Cq t Cq t ρ=?=?v v C q t C q t αρβρ=?+?油油水水 C 为比热容/()j kg K ?,v q 为总体积流量3 /m s ,αβ分别为在油水混合物中 油和水所占的百分比,t ?油水混合物温差,m q 为总的质量流量/kg s 。 实际换热量Q 0Q Q *1.1/0.9= 0.9为换热器效率,1.1为换热余量。 1.4 逆流平均温差计算 ——大学《化工原理》列管式换热器 课程设计说明书 学院: 班级: 学号: 姓名: 指导教师: 时间:年月日 目录 一、化工原理课程设计任务书............................................................................ . (2) 二、确定设计方案............................................................................ (3) 1.选择换热器的类型 2.管程安排 三、确定物性数据............................................................................ (4) 四、估算传热面积............................................................................ (5) 1.热流量 2.平均传热温差 3.传热面积 4.冷却水用量 五、工艺结构尺寸............................................................................ (6) 1.管径和管内流速 2.管程数和传热管数 3.传热温差校平均正及壳程数 4.传热管排列和分程方法 5.壳体内径 6.折流挡板 (7) 7.其他附件 8.接管 六、换热器核算............................................................................ . (8) 1.热流量核算 2.壁温计算 (10) 3.换热器内流体的流动阻力 七、结构设计............................................................................ . (13) 1.浮头管板及钩圈法兰结构设计 2.管箱法兰和管箱侧壳体法兰设计 3.管箱结构设计 4.固定端管板结构设计 5.外头盖法兰、外头盖侧法兰设计 (14) 6.外头盖结构设计 7.垫片选择 java课程设计报告 计算器 1 2020年4月19日 目录 一、课程设计目的 (5) 二、课程设计任务.................................................................................................... .. (2) 2.1、设计任务 (5) 2.2、课程设计要求: (6) 2.3、需求分析 (6) 三、开发工具与平台.................................................................................................... (3) 3.1、开发工具 (7) 3.2、开发平台 (7) 2 2020年4月19日 四、设计思路.................................................................................................... . (4) 4.1、界面设计.................................................................................................... . (4) 4.2.1、逻辑设计 (8) 4.2.2、程序流程图.................................................................................................... . (5) 4.2.3、主要代码展示及说明 (5) 4.3、程序测试 (18) 五、实验小结 (20) 3 2020年4月19日 2.4 列管换热器设计示例 某生产过程中,需将6000 kg/h的油从140℃冷却至40℃,压力为0.3MPa;冷却介质采用循环水,循环冷却水的压力为0.4MPa,循环水入口温度30℃,出口温度为40℃。试设计一台列管式换热器,完成该生产任务。 1.确定设计方案 (1)选择换热器的类型 两流体温度变化情况:热流体进口温度140℃,出口温度40℃冷流体(循环水)进口温度30℃,出口温度40℃。该换热器用循环冷却水冷却,冬季操作时进口温度会降低,考虑到这一因素,估计该换热器的管壁温和壳体壁温之差较大,因此初步确定选用带膨胀节的固定管板式式换热器。 (2)流动空间及流速的确定 由于循环冷却水较易结垢,为便于水垢清洗,应使循环水走管程,油品走壳程。选用ф25×2.5的碳钢管,管内流速取u i=0.5m/s。 2.确定物性数据 定性温度:可取流体进口温度的平均值。 壳程油的定性温度为(℃) 管程流体的定性温度为(℃) 根据定性温度,分别查取壳程和管程流体的有关物性数据。 油在90℃下的有关物性数据如下: 密度ρo=825 kg/m3 定压比热容c po=2.22 kJ/(kg·℃) 导热系数λo=0.140 W/(m·℃) 粘度μo=0.000715 Pa·s 循环冷却水在35℃下的物性数据: 密度ρi=994 kg/m3 定压比热容c pi=4.08 kJ/(kg·℃) 导热系数λi=0.626 W/(m·℃) 粘度μi=0.000725 Pa·s 3.计算总传热系数 (1)热流量 Q o=W o c poΔt o=6000×2.22×(140-40)=1.32×106kJ/h=366.7(kW) (2)平均传热温差 (℃) (3)冷却水用量 (kg/h)列管式换热器课程设计

科学计算器课程设计报告C课程设计修订稿

列管式换热器设计

编写一个计算器程序课程设计报告-范例

换热器设计计算步骤

列管式换热器课程设计

java课程设计报告计算器

列管式换热器的设计计算