一.第四轴功能开通操作:

1.把FANUC提供的CNCOPSET.TXT放入CF卡根目录下;

2.设置 I/O=4 PWE=1,把参数、PMC参数、程序、宏程序、宏变量等全部分步备份;

式或急停状态下,按闪烁,几秒后完成,显示“SV5136 FSSB放大器数量不足”、“SR5527选项设定正常结束”和“PW0000”报警,提示重启系统。

4.重启后恢复相关参数、程序等完成功能追加操作(注:由于轴名称和控制轴数量未定义,此时还不能显示)。

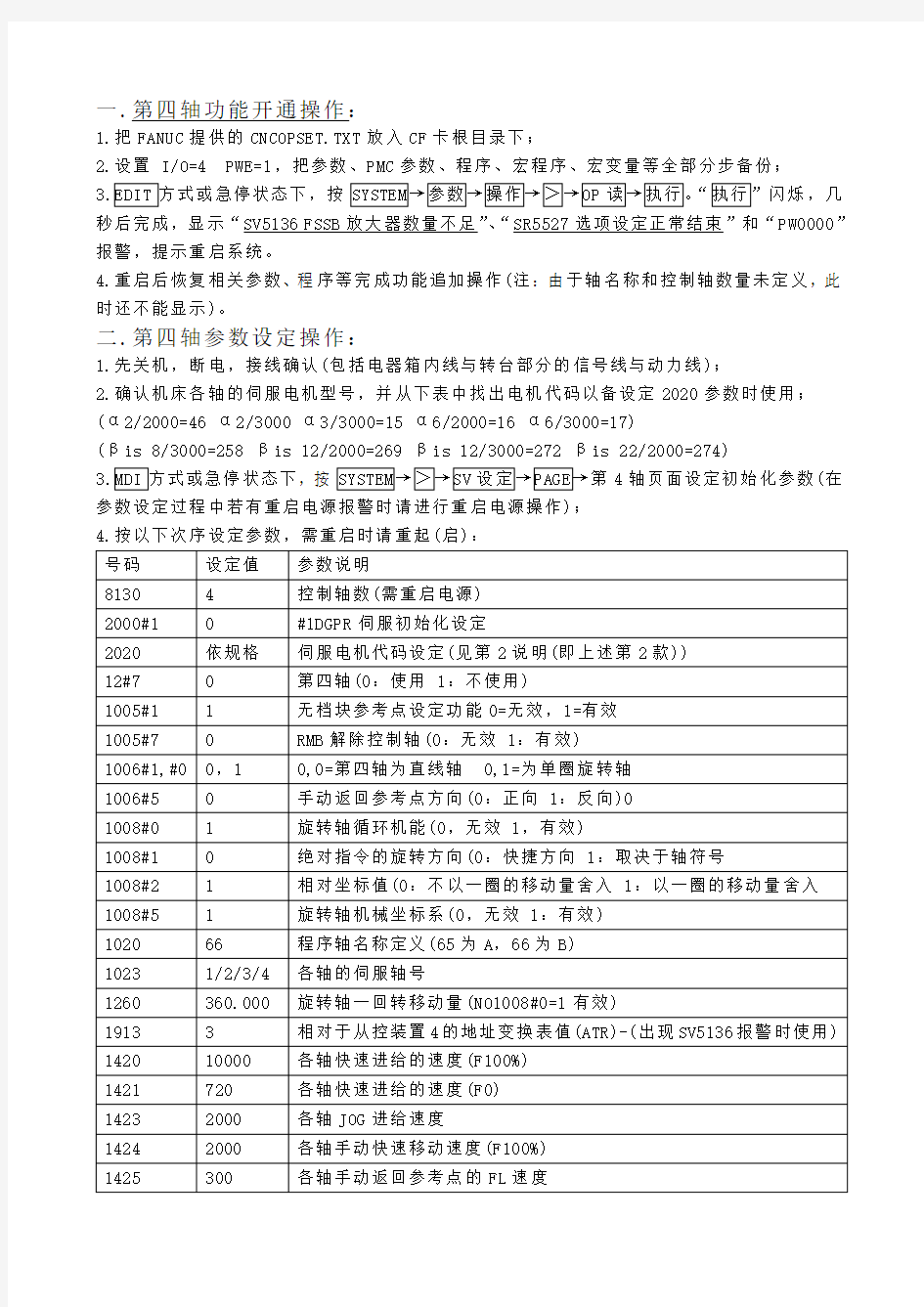

二.第四轴参数设定操作:

1.先关机,断电,接线确认(包括电器箱内线与转台部分的信号线与动力线);

2.确认机床各轴的伺服电机型号,并从下表中找出电机代码以备设定2020参数时使用;

(α2/2000=46 α2/3000 α3/3000=15 α6/2000=16 α6/3000=17)

(βis 8/3000=258 βis 12/2000=269 βis 12/3000=272 βis 22/2000=274)

式或急停状态下,按第4轴页面设定初始化参数(在参数设定过程中若有重启电源报警时请进行重启电源操作);

4.按以下次序设定参数,需重启时请重起(启):

注:10mm螺距丝杠与伺服电机直联时 2084=1、2085=100、1821=10000

16mm螺距丝杠与伺服电机直联时 2084=2、2085=125、1821=16000 潭佳AR-170/210/250分度盘(1/90)与伺服直联时 2084=1、2085=250、1821=360000 马特T5攻牙机刀盘(14)配减速(PGL90-7)与伺服直联时 2084=9、2085=700、1821=360000 以上是追加四轴的方法,仅供参考。

Tool Magazine Home Position Adjustment(M640M) (刀库原点调整M640M 系统,) The magazine servomotor is controlled by MR-J2-CT driver which can adjust the zero point (PK1) position by changing the position data. The procedure below describes how to set it using the ORIGIN SET in the zero-point adjustment. (刀库伺服电机使是被通过改变位置数据能调整零点位置的MR-J2驱动器控制, 下面描述的是在原点调整中怎样‘原点设定’) 1. Set the PLC parameter R2107 bit F to "1", and turn off the power. (The magazine home return becomes validated.) (更改参数R2107 位F为‘1’,开关机两次)(刀库原点回归有效) 2. Make sure that the tool shifter is either in the magazine side or the ATC side. (确认刀具转换机构位置,刀库侧或换刀手臂侧) 3. Turn on the power and select the magazine pocket PK1. (选择‘1’号刀袋在换刀位置) 4. Press the MACHINE MENU key while the CNC is in the manual mode to display the machine menu, and then press the MAGAZINE SET.MENU key in the machine menu. (手动模式按下MACHINE 菜单后选择MAGZINE SET. MENU) 5. Press the ORIGIN MODE menu key while holding the MF1 key pressed. (同时按下MF1和ORIGI MODE 菜单)

FANUC 0i MD 加装四轴设定方法 FANUC 0i MD 加装四轴设定方法 一、第四轴功能开通操作: 1.把FANUC提供的CNCOPSET.TXT放入CF卡根目录下; 2.设置 I/O=4 PWE=1,把参数、PMC参数、程序、宏程序、宏变量等全部分步备份: 3.EDIT方式或急停状态下,按SYSTEM→参数→操作→>→OP读→执行。“执行”闪烁,几秒后完成,显示“SV5136 FSSB放大器数量不足”、“SR5527选项设定正常结束”和“PW0000”报警,提示重启系统。 4.重启后恢复相关参数、程序等完成功能追加操作(注:由于轴名称和控制轴数量未定义,此时还不能显示)。 二.第四轴参数设定操作: 1.先关机,断电,接线确认(包括电器箱内线与转台部分的信号线与动力线); 2.确认机床各轴的伺服电机型号,并从下表中找出电机代码以备设定2020参数时使用; (α2/2000=46 α2/3000 α3/3000=15 α6/2000=16 α6/3000=17) (βis 8/3000=258 βis 12/2000=269 βis 12/3000=272 βis 22/2000=274) 3.MDI方式或急停状态下,按SYSTEM→>→SV设定→PAGE→第4轴页面设定初始化参数(在参数设定过程中若有重启电源报警时请进行重启电源操作); 4.按以下次序设定参数,需重启时请重起(启):

注:10mm螺距丝杠与伺服电机直联时 2084=1、2085=100、1821=10000 16mm螺距丝杠与伺服电机直联时 2084=2、2085=125、1821=16000

FANUC 0i MC加装4轴 参数: 1010=4, 8130=4, 9900=4, 断电再开 马达ID号码设定步骤 A参数8130设定为4需重新关掉电源再开起电源. B参数2020 马达型试参数设定值马达ID号码 a4/5000is 265 b4/4000is 256 b8/3000is 258 C参数2000#1设定为0. 第四轴齿轮比设定 齿轮比PITCH 参数番号 2084 2085 180:01:00 2 10 500 120:01:00 3 30 1000 90:01:00 4 10 250 10 200 3.第四轴相关参数 项目参数番号设定值项目参数番号设定值项目参数番号设定值 1 1005#0 1 23 1425 注3 45 1910 3 2 1005#1 1 24 1430 10000 46 1911 0 3 1005# 4 1 2 5 1432 10000 47 1912 1 4 1005# 5 1 2 6 1620 150 48 1913 2 5 1006#0 1 27 1621 32 49 1920 4 6 1008#0 1 28 1622 72 50 1921 1 7 1008#2 1 29 1624 100 51 1922 2 8 1010 4 30 1625 250 52 1923 3 9 1020 66 31 1783 400 53 2000#1 1 10 1022 4 32 1785 400 54 2000#3 1 11 1023 4 33 1819#0 1 55 2003#3 1 12 1260 3600000 34 1820 2 56 2004#0 1 13 1320 99999999 35 1821 注4 57 2004#1 1 14 1321 -99999999 36 1825 3000 58 2011#5 1

刀库管理设定步骤 本文叙述了使用Siemens 840D HMI ADVANCE的刀库管理功能时,初始设定刀库的具体信息,产生PLC数据文件的方法。以凸轮24把刀的刀库为例。 1.建立新刀库 选择[New],输入Name:CAM_24 选择Type:Chain magazine 输入Locations:24 输入Number of lines:1 选择[OK]

2.建立Buffer 选择[New],输入Name:SPDL 选择Type:Spindle 选择[OK] 选择[New],输入Name:GP_1 选择Type:Gripper 选择[OK]

选择[New],输入Name:GP_2 选择Type:Gripper 选择[OK] 3.分配Buffer 分别选择GP_1/Gp_2 选择Assign to spindle:SPDL,然后选择竖直软键[Assign spindle]

分别选择SPDL/GP_1/Gp_2 选择Magazine:CAM_24 4.选择竖直软键[Assign magazine] 建立Loc.Type. 选择[New],输入Name:POT 选择Form type:Rectangle 选择Hight:2 Wight:2 选择[OK]

选择< Name:POT 选择竖直软键[Generate hierarchy] 5.建立刀库配置 选择[New],输入Name:POT_24 选择Tool search:Shortest path 选择Location search:Current location forward,然后选择[OK]

VTC-160A & 200B & 200C系列ATC原点调整作业指导书 一、刀库原点确认: 1、在手动状态下,按下 MACHINE 菜单键,出现以下菜单 按下F0 菜单键,出现以下菜单,按下 刀库回零点菜单键, 观察刀库中处于换刀位置的刀袋号是否为1号刀位。 如果正确,则继续进行换刀原点的调整。 二、ATC换刀原点调整: 1、所需治具:1-1 主轴治具 1-2 机械手治具 1-3 检棒:

2、操作步骤: 2-1 将主轴端面安装定位键拆下:(如图4所示) 2-2 主轴定向后,将主轴治具安装于主轴: 2-3 将机械手治具安装于刀库机械手上: 2-3 将Z 轴升到安全高度,以避免与机械手发生干涉; 2-4 调整Y 轴换刀原点参数: ① 在手动状态下,按下 MACHINE 菜单键,出现以下菜单 ②按下 F0 菜单键,出现以下菜单, ④按下 机械手52度 菜单键, 直到 机械手52度 菜单键反转变为紫红色, 机械手处于如下图示位置(如图5所示): ⑤ 将检棒从机械手治具中穿过,穿入主轴治具孔内; 如果穿入困难则依据以下步骤调整:

a 、拧松刀库固定螺栓(如图6所示)调整刀库位置; b 、用手轮调整Y 轴位置,直到检棒能顺利穿入主轴治具孔内。 拧紧刀库定位安装螺栓,确认刀库与刀库底座间配合紧密(如图7所示), 确认检棒能轻松从主轴治具和机械手治具中轻松出入。 ⑥ 将位置画面下,Y 轴当前坐标以цm 为单位写入参数M5对应的Y 参数。 ⑦ 拆下主轴、机械手治具,将主轴定位键安装拧紧 2-5 调整Z 轴换刀原点参数: ① 在手动方式下,在主轴安装一把刀柄; 按下 MACHINE 菜单键,出现以下菜单; ② 按下2#参考点返回 键 ,让各轴停在换刀位置; ③ 按下 F0 菜单键,出现以下菜单;

FANUC 0i-MB加工中心与(台湾谭兴精工企业有限公司)增加第四轴实例 1.准备工作 添加工作台之前,应确认加工中心是否有第四轴控制功能以及选择相关的硬件。 (1)加工中心使用FANUC 0i-MODEL B系统,该系统可同时控制4个轴,再调出相关PLC程序,发现R637.3和G100.3均是控制第四轴的信号,见图1,PLC 程序也支持第四轴控制。 (2)目前3轴(X、Y、Z)使用R系列伺服放大器,因此第四轴亦必须选择β系列。 2.安装 (1)硬件连接 根据检查结果和产品加工要求,选择TVRNC-170旋转工子台(台湾谭兴精工企业有限公司生产),其他主要硬件包括FANUC βi SV20 A06B-6130-H002伺服放大器、相对式编码器FANUCβ8lis 3000RPM伺服电机;SMC锁紧电磁阀和压力3关;Barufu接近开关以及数据光纤、刹车电阻组件等辅材,硬件主线见图2。

(2)参数设定 连接好硬件,打开加工中心电源,使PARAMETER WRIT(参数可修改状态)=1,按以下步骤设定参数值。 ①启动第四轴功能。设定参数:#9900=4;#1010=4(CNC 受控轴 数);#8130=4(总控制轴数);#9943.3=1(控制轴扩张),重新启动电源。 ②其他参数设定见下表。 表

OFSSB(FANUC串行伺服总线,用光纤连接一台主控机和多台从控机,NC与伺服放大器通过高速串行总线实现通信的技术)设定。 第1步:1920.0=0 FSSB设定方式:0——自动,1——手动 1920.1=0 FSSB自动设定:0—没完成,1完成: 设定: AXIS A 4 X 1 Y 2 Z 3 按SETTING; 设定: TNDM X 1 Y 2 Z 3 A 4

F A N U C i M D加装四轴 设定方法 集团企业公司编码:(LL3698-KKI1269-TM2483-LUI12689-ITT289-

一.第四轴功能开通操作: 1.把F A N U C提供的C N C O P S E T.T X T放入C F卡根目录下; 2.设置I/O=4P W E=1,把参数、PM C参数、程序、宏程序、宏变量等全部分步备份; 急停状态下,按 闪烁,几秒后完成,显示“S V5136F S S B放大器数量不足”、“SR5527选项设定正常结束”和“P W0000”报警,提示重启系统。 4.重启后恢复相关参数、程序等完成功能追加操作(注:由于轴名称和控制轴数量未定义,此时还不能显示)。 二.第四轴参数设定操作: 1.先关机,断电,接线确认(包括电器箱内线与转台部分的信号线与动力线); 2.确认机床各轴的伺服电机型号,并从下表中找出电机代码以备设定2020参数时使用; (α2/2000=46α2/3000α3/3000=15α6/2000=16α6/3000=17) (βi s8/3000=258βi s12/2000=269βi s12/3000=272β i s22/2000=274) 急停状态下,按第4轴页面设定初始化参数(在参数设定过程中若有重启电源报警时请进行重启电源操作); 4.按以下次序设定参数,需重启时请重起(启):

注:10m m螺距丝杠与伺服电机直联时2084=1、2085=100、1821=10000 16m m螺距丝杠与伺服电机直联时2084=2、2085=125、1821=16000 潭佳A R-170/210/250分度盘(1/90)与伺服直联时2084=1、2085=250、1821=360000

2.1刀库初始化参数 2.1.1C计数器的设定 该画面用于设定和显示功能指令的计数器(CTR:SUB5)的计数器的最大值和现在值。该画面上可以使用简易显示方式和注释显示方式。要移动到计数器画面,按下[计数器]软键。 请将C0的设定值输入您使用刀库的最大刀具。LD-XPFA-A3顺序PMC目前只支持斗笠16把,斗笠20把,刀臂24把,刀臂32把刀具。请勿使用其他数据,否则会报1011ATC TYPE(C0,D103)SET ERROR!的PMC 异警。 在C0的现在值位置输入你现在刀库对准换刀位的那把刀具的刀套号。C0在刀库使用中不可以设置为0或大于C0设定值的数据,否则会报1012CTR(C2)=0OR>MAG.CAPACITY!的PMC异警。

2.1.2D数据表的设定 数据表具有两个画面:数据表控制数据画面和数据表画面。要移动到数据画面时,按下[数据]软键。 (1)数据表控制数据画面([列表]画面)按下[数据]软键,出现用于管理数据表的数据表控制数 据画面。该画面上可以使用简易显示方式和注释显示方式。 在LD-XPFA-A3顺序PMC中,请将D数据表的地址D0一列的参数设置为00000001,数据设置应大于350。 设置完成后,强烈建议切断NC电源一次。 参数的具体设置含义如下:

(2)数据表画面([缩放]画面)设定了数据表控制数据时,从数据表控制数据画面按下软键[缩放],出现数据表画面。在此画面上,可以使用简易显示方式、注释显示方式和位显示方式。 1.在初次设置刀库时,请将D0设置为0,D1设置为1,D2设置为2……,依次设置,最大号为刀库的最 大刀套容量号。例如,C0的设定数位20,那就把D0至D20按照0至20的顺序依次设置。C0的设定数位24,那就把D0至D24按照0至24的顺序依次设置。 2.操作面板上的选择性停止,工作灯,单节执行,机械空跑,单节忽略,自动断电全部按下有效时,在 MDI执行M79指令,也可以达到重置刀库的目的,但必须指出,M79重置,限于刀臂24把,刀臂32把刀具的刀库。不适用于斗笠刀库。 3.D103是刀库设置开关,在不使用刀库的时候,设置为99。 4.如果安装斗笠16把,斗笠20把刀的刀库时,设置D103为1或2都可以。 5.如果安装的是刀臂的24把刀,32把刀刀库时,请设置D103为6。(如果你安装的刀库的近接开关是输 出为NPN形式,请设置D103为5) 设置完成后,强烈建议切断NC电源一次。

系统类型、系统功能及硬件需求 首先,针对最新的0i-F系统而言,开通第四轴是不需要额外追加任何系统 功能的,因为0i-F系统标配“5轴4联动”的功能,也就是说如果您需要的话, 使用0i-F系统随时可以开通五个轴使用。 但对于0i-D以及0i-C以及31i-B等其他任何系列的系统而言,开通第四轴是系统的“选项功能”,也就是说如果系统本身并未开通第四轴或对应轴扩展功能,那在使用该功能之前需要先通过北京发那科追加购买。当然购买时需要提供系统对应的序列号及ID信息,这些在系统中都可以轻松的查找到。 必须说明的是,开通第四轴需要额外追加系统功能的系统,在购买前还需 要先确认该系统所使用的轴卡本身是否支持四轴,否则就必须先行购买并更换 轴卡,随后再追加相应的系统功能,继而才能开通和使用。 其他硬件:放大器、电机、相关电缆。 2设定调试步骤 ①首先,通过修改参数增加系统控制的伺服轴数量。 0i-F或者31i-B系统对应的伺服轴数量参数为No.987,而0i-D系统对应的伺服轴数量参数为No.8130。 ②切断电源。 ③重新上电后,系统会出现FSSB、伺服参数相关的报警,此时需要先行 设置基础轴属性以及FSSB相关的参数。 基础轴属性相关的参数可以通过SYSTEM按键三次后进入“参数设定支援画面”:

1622 切削进给的加减速时间常数插补轴设定一致

在此之前首先修改并确认参数No.1902#0 #1均为0,随后在“FSSB 放大器”以及“FSSB轴”两个画面下分别找到对应的第四轴放大器或者第四轴电机并设定相应的放大器号和伺服轴号,最后通过点击“设定”按键完成设定并断电重启即可。

FANUC 0I-MC开第四轴 在数控铣床或加工中心有预留四轴的条件下,可进行如下操作: 1、先关机,断电,接线(包括电器箱内线与转台部分的信号线与动 力线); 2、检查一遍,看接线是否有误,认真检查无误后,上电、开机。 3、设定参数8130=4; 4、设定系统参数 N9900=4(控制轴数) N9943#1(制御扩张) N9944#=1(轴取出) 关机开机。 5、设定伺服马达参数NO2020 (α2/2000=46 α2/3000 α3/3000=15 α6/2000=16 α6/3000=17) 6、设定初始化参数NO1023:第四轴设定4,NO2000#1=0 关/开机 7、依次设定下参数 号码参数说明设定值12#7第四轴(0:使用1:不使用) (NO1005#7=1有效)0 1005#7解除控制轴1 1006#1,#00,0第四轴为直线轴0,1为旋转轴0,1 1006#5原点复归(0:正向1:负向)0 1008#0旋转轴转过机能(0,无效1,有效)1 1010CNC控制轴数4 1020名称(65为A,66为B ) 66 1023各轴伺服轴号码4 1260旋转轴一回转移动量(NO1008#0=1有效36000 1420各轴快速进给的速度(F100%)依规格1421各轴快速进给的速度F0400 1422所有轴最大切削进给率10000 1423各轴手动最快速进给速度依规格1424各轴手动快速进给速度(F100%)同142 1425各轴原点复归减速度300 1430各轴最大切削进给率同142 1620各轴快速进给线性或钟型加、减速时间常数150

1621各轴快速进给钟型加、减速时间常数50 1622各轴切削慢速进给加,减速时间常数60 1624各轴手动慢速进给加,减速时间常数60 1820各轴CMR指令倍率2 1821各轴参考计数器容量依规格1825各轴位置回路增益3000 号码参数说明设定值 1826各轴定位宽度20 1827各轴切削进给定位宽度(NO1801#4=1时有效)20 1828各轴移动中位置偏差极限值依规格 1829各轴停止中位置偏差极限值500 1850各轴栅格飘移量依规格 1851各轴慢速进给(G01)背隙量依规格 1852各轴快速进给(G00)背隙量NO1800#4=1时有效依规格 2001AMR0000000 2021各轴负载惯量比256 2022各轴马达旋转方向(CW-111,CCW111)-111 2023各轴速度回授脉波数8192 2024各轴位置回授脉波数12500 2084各轴混合齿数比之分子(N)依规格 2085各轴混合齿数比之分母(M)依规格 需要修改的K参数: K6.0=0第四轴动作时电磁阀为0:松开1:夹紧) K8.2=0第四轴夹紧时是否伺服OFF。0:不OFF 1:OFF) K8.6=0切至手动模式时,第四轴是否自动松开0:自动松1:夹紧 以上是追加四轴的方法.提供几张四轴的图片供参考。

X轴原点设定 1.在更换了X轴的直线电机或者光栅尺后,要对原点重新设定 2. 3.手动移动主轴到Y轴的中心点 4. 5.主轴调整到0度(垂直于X轴) 6. 7.移动X轴到接近中心的地方 8. 9.清理C轴中心圆孔 10. 11.在主轴上安装一个百分表,探针探入圆孔 12. 13.调整主轴转速到最低转速 14. 15.观察百分表的变化,慢慢移动X轴直到符合要求为止 16. 17.记录控制面板上的X轴的位置,这个数字就是X轴的ACTL 18. 19.调出X轴的机械位置尺寸REF,调出MP960.0 20. 21.将这两个字做对比,看差是多少 22. 23.将MP960.0的尺寸上±这个差值 24. 25.最好使用插入的方式 26. 27.修改成功后再验证测量一次即可 Y轴原点设定

2. 3. 手动移动主轴到接近X轴的中心点 4. 5. 主轴调整到0度(垂直于X轴) 6. 7. 移动X轴到中心的地方 8. 9. 清理C轴中心圆孔 10. 11. 在主轴上安装一个百分表,探针探入圆孔 12. 13. 调整主轴转速到最低转速 14. 15. 观察百分表的变化,慢慢移动Y轴直到符合要求为止 16. 17. 记录控制面板上的Y轴的位置,这个数字就是Y轴的ACTL 18. 19. 调出Y轴的机械位置尺寸REF,调出MP960.1 20. 21.将这两个字做对比,看差是多少 22. 23.将MP960.1的尺寸上±这个差值 24. 25.最好使用插入的方式 26. 27.修改成功后再验证测量一次即可 Z轴原点设定

2. 3. 手动移动主轴到X和Y轴的中心点 4. 5. 主轴调整到0度(垂直于X轴) 6. 7. 移动X轴到中心的地方 8. 9. 手动调节Z轴到接近于原始的机械位置 10. 11. 拿一个等高块放在工作台上,这个等高块最好接近并低于Z轴原点的测量尺寸 12. 13. 测量等高块的高度,并记住尺寸 14. 15. 将等高块放入主轴下方,慢慢降低Z轴到接近等高块,留有小于1MM的间隙 16. 17. 这时放一个百分表进去,将百分表的位置调到0位 18. 19. 上升主轴,用一个平板测量等高块和百分表的差值,记住这个差值,将这个差值加在等高块的尺寸上 20. 21. 这个尺寸就是当前Z轴的实际位置ACTL 22. 23. 将这个数值和之前的REF做比较,算出差值,看差是多少 24. 25.调出MP960.2,进行修改 26. 27.最好使用插入的方式 28. 29.修改成功后再验证测量一次即可 C轴原点设定

一.第四轴功能开通操作: 1.把FANUC提供的CNCOPSET.TXT放入CF卡根目录下; 2.设置I/O=4PWE=1,把参数、PMC参数、程序、宏程序、宏变量等全部分步备份; 式或急停状态下,按 闪烁,几秒后完成,显示“SV5136FSSB放大器数量不足”、“SR5527选项设定正常结束”和“PW0000”报警,提示重启系统。 4.重启后恢复相关参数、程序等完成功能追加操作(注:由于轴名称和控制轴数量未定义,此时还不能显示)。 二.第四轴参数设定操作: 1.先关机,断电,接线确认(包括电器箱内线与转台部分的信号线与动力线); 2.确认机床各轴的伺服电机型号,并从下表中找出电机代码以备设定2020参数时使用; (α2/2000=46α2/3000α3/3000=15α6/2000=16α6/3000=17) (βis8/3000=258βis12/2000=269βis12/3000=272βis22/2000=274) 式或急停状态下,按第4轴页面设定初始化参数(在参数设定过程中若有重启电源报警时请进行重启电源操作); 4.按以下次序设定参数,需重启时请重起(启):

注:10mm螺距丝杠与伺服电机直联时2084=1、2085=100、1821=10000 16mm螺距丝杠与伺服电机直联时2084=2、2085=125、1821=16000 潭佳AR-170/210/250分度盘(1/90)与伺服直联时2084=1、2085=250、1821=360000 马特T5攻牙机刀盘(14)配减速(PGL90-7)与伺服直联时2084=9、2085=700、 1821=360000 以上是追加四轴的方法,仅供参考。

刀臂式刀库调试手册及说明

外扩参数说明: 3405---是否需要回原点才可以启动加工(0:需要1:不需要)3406----润滑油打油间隔(单位:秒) 3407----是否开启自动润滑功能(0:关闭1:开启) 3408----润滑油打油时间(单位:秒) 3410----手轮选择(0:面板手轮1:外挂手轮) 3411----警报解除(1:接触警报) 自定义按键说明: F1 ----手动润滑油 【红色部分无需终端客户知道】 M代码

一、指令说明 1.刀臂式换刀大都配合链条型刀具库且是无固定刀号式,即1号刀不一定插回1 号刀具库内,其刀具库上的刀号与设定的刀号由控制器的PLC & Macro管理。 此种换刀方式的T指令后面所接数字代表欲呼叫刀具的号码。 2.使用刀臂换刀时,须搭配T码与M06两个指令 T码:被呼叫的刀具会转至准备换刀位置。 M06:执行换刀动作。 3.同一单节输入指令说明 4.单独执行M06,要视之前有否执行过T code否则不换刀。 G54 G90 G80 G40 G49 G91 G28 Z0. G00 X0. Y0. M06 ←不换刀…………………..…………………..………………….. G00 X100 Y100. M30 G54 G90 G80 G40 G49 G91 G28 Z0. G00 X0. Y0. T5 G01X 50. Y0. G02I50. ……… M06 ←换刀…………………..…………………..………………….. M06←不换刀 G00 X100 Y100. M30 5.如果连续执行很多个T code,必须将每个T code都执行,且刀号到达。 T1 ←必须转至T1后才能再转至T3 T3 ←转至T3,备刀 T9 ←转至T9,备刀 T15 ←必至T15,备刀T1M06 ←转至T1后执行M06 T3 ←转至T3,备刀 T8 ←转至T8,备刀 T9 ←转至T9,备刀 T15 ←转至T15,备刀

FANUC第四轴安装调试 控制器形式:FAUNC OIMC 参数设定步骤: 1.开第四轴参数: 1.1 NO.8130=4 (总轴数控制) 由于新的OIMC控制器隐藏了9000号系统参数,第四轴系统参数已经开启,故 只要开8130,18IMB还要开9944.2=0 可能还要开启NO.9943.3=1 1.2 开关机轴画面会出现B轴 2.设定伺服马达型式参数: NO.2020 ( a4/4000i=273,a8/3000i=277,a12/3000i=293,) 3.设定伺服初始化参数: 3.1 NO.1023=4 3.2 NO.2000#1设0 注意0i-MD系统下: 14476#0 设1 1902#1 设0 修改系统里面电机的地址需要将13112#1 修改后读取电机ID 3.3 开关机 NC自动设定伺服马达相关参数且伺服初始化参数NO.2000#1也自动设为 1,( 相关伺服马达代码,参数参阅FAUNC AC SERVO MOTOR a series PARAMETER MANUAL) 4.依次设定下表所列之参数 参数参数说明设定值 12#7 0:使用第四轴, 1: 不使用第四轴0 1005#7 解除轴控制 1 1 1005#3 0利用减速挡块进行参考点返回 1与减速挡块无关,根据参数1005#7来选择快速定位 到参考点或利用减速挡块进行参考点返回

1006#1,#0 0,0:第四轴为直线轴 0,1 0,1:第四轴为旋转轴 0 1006#5 0:正向原点复归 1:负向原点复归 1 1008#0 0:旋转轴的循环功能无效 1:旋转轴的循环功能有效 1008#1 0:按距目标较近的旋转方向 0 1:按指令值符号指定的方向 1 1008# 2 0:每一转的移动量不取整 1:每一转的移动量取整 1010 CNC控制轴数伺服第四轴设4 液压第四轴设3 4 1020 第四轴名称(65为A,66为B) 66 1023 各轴伺服轴号码 4 1260 旋转轴每一转的移动量360000 1420 各轴快速进给速度(F100%) 4000 1421 各轴快速进给F0速度400 1422 所有轴最大切削10000 1423 各轴手动慢速进给率360 1424 各轴手动快速进给率同参数1420 1425 各轴原点复归减速度300 1430 各轴最大切削进给率2000 1620 各轴快速进给线性或钟型加/减数时间常数(T1) 150 1621 各轴快速进给钟型加/减数时间常数(T2) 50 1622 各轴切削慢速进给加/减数时间常数60 1624 各轴手动慢速进给加/减数时间常数60 1816 参数计数器容量及检出倍率设定值10001

加工中心机床圆盘式刀库 发那科系统PMC的编程技术 安庆长谷川数控机床有限公司 雷晓鹏 北京发那科机电有限公司 胡 年 自动换刀机构(ATC)是数控机床易发生故障的地方。本文介绍PMC的编程思路和方法,供大家讨论。此程序自2004年始已在数百台加工中心运用。 一、基本规则 1、刀具在D0000到D0032登录。D0000登录主轴刀具号,D0001到D0032登录刀套内刀具号,在此假定刀库容量为32把刀。 2、执行T码时,刀库中T码刀具旋转到换刀口位置,在刀库旋转过程中,程序自动加工运行不中断,称之为预选刀。 3、M6执行换刀过程,执行前,Z轴必须回第一参考点,即 G91 G28 Z0或 M19 G91 G28 Z0。 4、允许的大径刀(如面铣刀)直径不容许超过普通刀具(以下简称:小径刀)最大直径的二倍,否则大径刀之间随机交换会撞刀。刀具重量不能超过刀库容许重量。 大径刀刀具号设定规则:大径刀的相临两侧刀套内必须为空,空刀套的刀具号自动设定为99(也可设定其他数字,PMC识别为空刀)。D100内设定大径刀个数,小径刀刀具号必须大于大径刀个数乘2加1。初始设定主轴刀具号D0000必须是小径刀刀具号。 5、大径刀具交换规则:小径刀可放进大径刀刀套内,大径刀不可放进小径刀刀套内。 主轴小径刀与刀库小径刀交换,一次性换刀; 主轴大径刀与刀库大径刀交换,一次性换刀; 主轴小径刀与刀库大径刀交换,一次性换刀,小径刀放进大径刀刀杯套内; 主轴大径刀与刀库小径刀交换, 第一次将原大径刀刀套内的小径刀换到主轴上,第二次再进行小径刀之间的交换。 以上交换规则PMC自动识别换刀。 6、在刀库运行中发生停电等故障,具备中断点记忆和用按键操作恢复功能。有完善的电机保护和报警操作提示。 7、以上自动刀具交换(ATC)动作本文介绍的都用PMC完成,读者也可用宏程序和PMC结合编程实现。

【最新整理,下载后即可编辑】 FANUC第四轴安装调试 控制器形式:FAUNC OIMC 参数设定步骤: 1.开第四轴参数: 1.1 NO.8130=4 (总轴数控制) 由于新的OIMC控制器隐藏了9000号系统参数,第四轴系统参数已经开启,故 只要开8130,18IMB还要开9944.2=0 可能还要开启NO.9943.3=1 1.2 开关机轴画面会出现B轴 2.设定伺服马达型式参数: NO.2020 ( a4/4000i=273,a8/3000i=277,a12/3000i=293,) 3.设定伺服初始化参数: 3.1 NO.1023=4 3.2 NO.2000#1设0 注意0i-MD系统下: 14476#0 设1 1902#1 设0 修改系统里面电机的地址需要将13112#1 修改后读取电机ID 3.3 开关机

NC自动设定伺服马达相关参数且伺服初始化参数NO.2000#1也自动设为 1,( 相关伺服马达代码,参数参阅FAUNC AC SERVO MOTOR a series PARAMETER MANUAL) 4.依次设定下表所列之参数

以上参数设好后再设第四轴供应商提供的参数,1850.1851可以不设,2020按照实际马达规格而设,另外尽量按照第四轴供应商提供的参数设. 注!1.1821设的不对可能造成关机后每次回原点都不准,具体设置如下: 1821=360*NO.2084(N)/NO.2085(M)*1000

此画面中的功能位设为111000 3.参数2001-2017设的值与X轴一样 4.正常情况下急停拉起来,第四轴七段数码管会显示0,若为横杠,把 1005#7设0在试一下 5.PLC参数设定(以C103-00为列) 5.1 K0.1设1 第四轴必须先回原点才可程式启动 5.2 K2.5设0 第四轴分别使用加紧信号和放松信号 K2.5设1 第四轴只使用加紧信号 5.3 K 6.0设0 第四轴电磁阀动作时为松开或夹紧0: 松开,1: 夹紧 所有参数设好后,把手轮打到第四轴看X3.3是否为1,X3.1是否为0, 不打到第四轴X3.1是否为1, X3.3是否为0,确认电磁阀动作油管是否冲油, 如果X3.3和X3.1刚好相反,换转接板62,63号线,再确认松开夹紧信号,用手轮摇第四轴,并在伺服调整画面下看(实际电流%)最大不要大于70,如果在100-200之间

维宏维鸿四轴真四轴联动雕刻机运动控制卡说明书 1.1 维鸿系统的安装 在安装新的维鸿前~请删除旧版本的维鸿。删除的方法请参考程序卸载一节。维鸿系统包括软件和运动控制卡两部分。所以~系统的安装也分为两个阶段: 软件安装和运动控制卡的安装。 总体上~请您在安装完软件之后再安装运动控制卡~这样运动控制卡的驱动程序就不需要单独安装。所以简单以说~可以分为这样几个步骤: (1) 安装维鸿软件~待安装程序提示关闭计算机后~关闭计算机。 (2) 关闭计算机后~安装运动控制卡。 (3) 重新启动计算机~进入Windows操作系统后~略微等待一会~待Windows 自动完成配置~整个安装工作就算完成了。 (4) 运行维鸿系统。 下面详细介绍其中的关键步骤。 维鸿软件安装 请按照下面的步骤安装软件: (1) 打开计算机电源~启动计算机~系统自动运行进入Windows操作系统。 如果你还没有安装Windows操作系统~请首先安装该操作系统。 (2) Windows 操作系统启动后~注意请关闭其他正在运行的程序。 (3) 解压维鸿V2.0免安装包,打开里面的dotNetFrameWork文件夹~安装 dotNetFx40_Full_x86_x64.exe (4) 打开维鸿V2.0文件夹~右键创建桌面快 捷方式

(5) 双击打开桌面快捷键方式~运行维鸿。 维鸿软件驱动安装 USB设备驱动支持XP、win7或win8等32位操作系统~任何一个小的错误都有可能安装驱动失败。 1. 将USB数据线连接到电脑任意USB接口~若出现新硬件向导信息提示中选“是~仅这一次,I,”选项~点击“下一步”。在出现新硬件向导信息提示中选“从列表或指定位置安装,高级,”选项~点击“下一步”。 2. 选择“在搜索中包括这个位置,O,”选项~点击“浏览”。

摘要通过实例介绍了FANUC 0i-MB加工中心增加第四轴的方法。 关键词加工中心第四轴参数 中图分类号 TG659 文献标识码 B 胜赛思一嵘泰(扬州)精密压铸有限公司目前使用3轴加工中心,一套夹具只能一面加工工件,操作人员频繁更换夹具,影响工件定位精度,而且随着企业发展,加工产品不断更新,对机床要求日益提高。为此决定添加第四轴(旋转工作台),提高机床加工能力和产品加工精度。 1.准备工作 添加工作台之前,应确认加工中心是否有第四轴控制功能以及选择相关的硬件。 (1)加工中心使用FANUC 0i-MODEL B系统,该系统可同时控制4个轴,再调出相关PLC 程序,发现R637.3和G100.3均是控制第四轴的信号,见图1,PLC程序也支持第四轴控制。 (2)目前3轴(X、Y、Z)使用R系列伺服放大器,因此第四轴亦必须选择β系列。 2.安装 (1)硬件连接 根据检查结果和产品加工要求,选择TVRNC-170旋转工子台(台湾谭兴精工企业有限公司生产),其他主要硬件包括FANUC βi SV20 A06B-6130-H002伺服放大器、相对式编码器FANUCβ8lis 3000RPM伺服电机;SMC锁紧电磁阀和压力3关;Barufu接近开关以及数据光纤、刹车电阻组件等辅材,硬件主线见图2。

nextpage (2)参数设定 连接好硬件,打开加工中心电源,使PARAMETER WRIT(参数可修改状态)=1,按以下步骤设定参数值。 ①启动第四轴功能。设定参数:#9900=4;#1010=4(CNC 受控轴数);#8130=4(总控制轴数);#9943.3=1(控制轴扩张),重新启动电源。 ②其他参数设定见下表。 表

2刀库的使用和调整 2.1刀库初始化参数 2.1刀库初始化参数 2.1.1C计数器的设定 该画面用于设定和显示功能指令的计数器(CTR:SUB5)的计数器的最大值和现在值。该画面上可以使用简易 显示方式和注释显示方式。要移动到计数器画面,按下[计数器]软键。 请将C0的设定值输入您使用刀库的最大刀具。LD-XPFA-A3顺序PMC目前只支持斗笠16把,斗笠20把,刀臂24把,刀臂32把刀具。请勿使用其他数据,否则会报1011ATC TYPE(C0,D103)SET ERROR!的PMC

异警。 在C0的现在值位置输入你现在刀库对准换刀位的那把刀具的刀套号。C0在刀库使用中不可以设置为0或大于C0设定值的数据,否则会报1012CTR(C2)=0OR>MAG.CAPACITY!的PMC异警。 -11-

2.1.2D数据表的设定 数据表具有两个画面:数据表控制数据画面和数据表画面。要移动到数据画面时,按下[数据]软键。 (1)数据表控制数据画面([列表]画面)按下[数据]软键,出现用于管理数据表的数据表控制数 据画面。该画面上可以使用简易显示方式和注释显示方式。 在LD-XPFA-A3顺序PMC中,请将D数据表的地址D0一列的参数设置为00000001,数据设置应大于350。 设置完成后,强烈建议切断NC电源一次。 参数的具体设置含义如下: -12-

(2)数据表画面([缩放]画面)设定了数据表控制数据时,从数据表控制数据画面按下软键[缩放], 出现数据表画面。在此画面上,可以使用简易显示方式、注释显示方式和位显示方式。 1.在初次设置刀库时,请将D0设置为0,D1设置为1,D2设置为2……,依次设置,最大号为刀库的最 大刀套容量号。例如,C0的设定数位20,那就把D0至D20按照0至20的顺序依次设置。C0的设定数位24,那就把D0至D24按照0至24的顺序依次设置。 2.操作面板上的选择性停止,工作灯,单节执行,机械空跑,单节忽略,自动断电全部按下有效时,在 MDI执行M79指令,也可以达到重置刀库的目的,但必须指出,M79重置,限于刀臂24把,刀臂32 把刀具的刀库。不适用于斗笠刀库。 3.D103是刀库设置开关,在不使用刀库的时候,设置为99。 4.如果安装斗笠16把,斗笠20把刀的刀库时,设置D103为1或2都可以。

第四轴安装手顺书 一:第四轴伺服模块的安装: 第四轴伺服模块安装前的伺服连接状况如下所示: ③Y/Z轴伺服模块X轴伺服模块主轴伺服模块电源模块 ①② 1.拆下①所示的盖板,然后将第四轴伺服模块安装于此处。 2.拆下②所示的盖板,便可以看到伺服模块间的相互连接状况。 如下图所示:

直流母线连接AC200V连接 3.使用直流母线排、软电线,将第四轴伺服模块与其他的伺服模块之间如上图连接起来。 4.将Y/Z轴伺服模块CN1A接口(③所指示)处的插头(插头编号为X121)拔下,将其连接于第四轴伺服模块的CN1A接口。 5.使用一根白色的电缆,将第四轴伺服模块的CN1B接口(在CN1A 接口右侧)和Y/Z轴伺服模块CN1A接口连接起来 6.将第四轴伺服电机的编码器电缆插头连接在第四轴伺服模块的CN2接口(⑧所示位置) 7.将第四轴伺服电机的电机动力电源线(U7/V7/W7)连接在第四轴伺服模块下部的接线端子处(U/V/W,⑨所示位置)。将接地线(黄/绿色线)连接于第四轴伺服模块的底部(参阅X轴伺服模块的连接)。8.连接完成后的状态如下图所示:

第四轴伺服Y/Z轴伺服X轴伺服主轴伺服电源模块 ④⑤⑥⑦ ⑧⑨ 9.打开④、⑤、⑥、⑦所示位置处的小盖板,可以看到如上图所示的旋转设定开关。将旋转开关的设定值依次设定为: 主轴伺服模块 4 X轴伺服模块0 Y/Z轴伺服模块左侧开关(L):1 ,右侧开关(M):2 第四轴伺服模块 3 二:其他电气接线的连接: 第四轴的连接除了伺服模块的连接之外,还需要连接相关的配合控制线路。共包括以下几根连接线: 1:2L+号线:直流24V电源 2:427号线:第四轴参考点开关 3:434号线:第四轴选择信号 4:445号线:第四轴锁紧检测信号 5:82号线,16号线:第四轴锁紧电磁阀控制线 这些电气连接线的连接位置,位于电气柜右下角继电器电盘中的接线端子排上。(注:安装台湾亘阳产第四轴时,需在2L+和434号线之间连接一根短接线)

机械手刀库使用说明 一、机械手刀库工作条件 1、机床三轴必须回零 2、使用刀具重量不超过7 KG 3、空气压力大于0.5MPa 小于0.8MPa 4、电源电压三相AC 380V ±10% 二、机械手刀库M指令 M3 主轴正转M22 主轴紧刀 M4 主轴反转M23 刀套垂直 M5 主轴停M24 刀套水平 M7 吹屑开M25 刀臂旋转(扣刀) M8 冷却开M26刀臂旋转(换刀) M9 吹屑冷却停M27 刀臂旋转(回原点)M18 主轴定位取消#4077 主轴定位 M19 主轴定位#1241 第二参考点 M21 主轴松刀#1242 第三参考点 三、机械手刀库换刀说明 1、装刀例如装入六号刀,以主轴为当前刀,如果主轴为 六号刀,直接装入主轴执行下一个换刀程序即可。 如主轴不为六号刀,先将机床回零,在MDI方式 下输入T6;M6;执行,将刀库所定义六号刀取出,

在将刀具装入主轴执行下一个换刀程序即可。 2、取刀如取出六号刀,可在MDI方式下输入T6;M6执行, 将所需刀具调出;再从主轴卸下即可: 3、换刀在自动方式下执行换刀程序,如果当前所换刀等 于主轴刀则直接执行下一个程序。如果不等于主 轴刀,刀库选刀与换刀同时进行,刀库会将所需 刀具取出,在换刀途中严禁按复位键。 四、注意事项及保养 1、机械手旋转时请勿接近 2、机械手工作前必须检查气压是否符合标准 3、定期检查机械手臂是否平衡 4、定期检查机械手臂内油表 5、定期检查机械手臂刀爪杆张力 6、定期检查刀仓内是否有异物 7、机床主轴调试后需检查主轴定位角度 8、机床Z轴调试后需检查第二参考点 9、加工程序中不可有M19 M20 M21 M22 M23 M24 M25 M26 M27 代码 五、常见故障及处理方法 1、故障刀库正反转不对