注塑成型的基本知识及常见不良

注塑的基本原理:

1. 将原料预热,去除原料中的水份(预加工);

2. 原料进入料筒进行加热,(固体原料变为液体),压注入模具里; 3. 经冷却(液体变为固体)后出模,去除飞边、退火等加工后变为成品。

螺杆式注射机的模塑原理:先动模与定模全模,注射油缸活塞推动螺杆按要求的注射压力和 注射速度将已塑化的塑料经喷嘴及模具的浇注系统射入型腔,当塑料充满型腔后,螺杆继续 对塑料保持一定压力,促使塑料补充塑件冷却收缩所需之料,同时阻止塑料倒流。经一定时 间的保压后,注射油缸活塞压力消失,螺杆开始转动,这时,由料斗落入料筒的塑料在料筒 中塑化。当模具型腔内的塑件(部品)冷却定型后,模具打开,在模具推出机构的作用下(顶 针),塑件由模具型腔中脱出。 一、 注塑的基本操作:

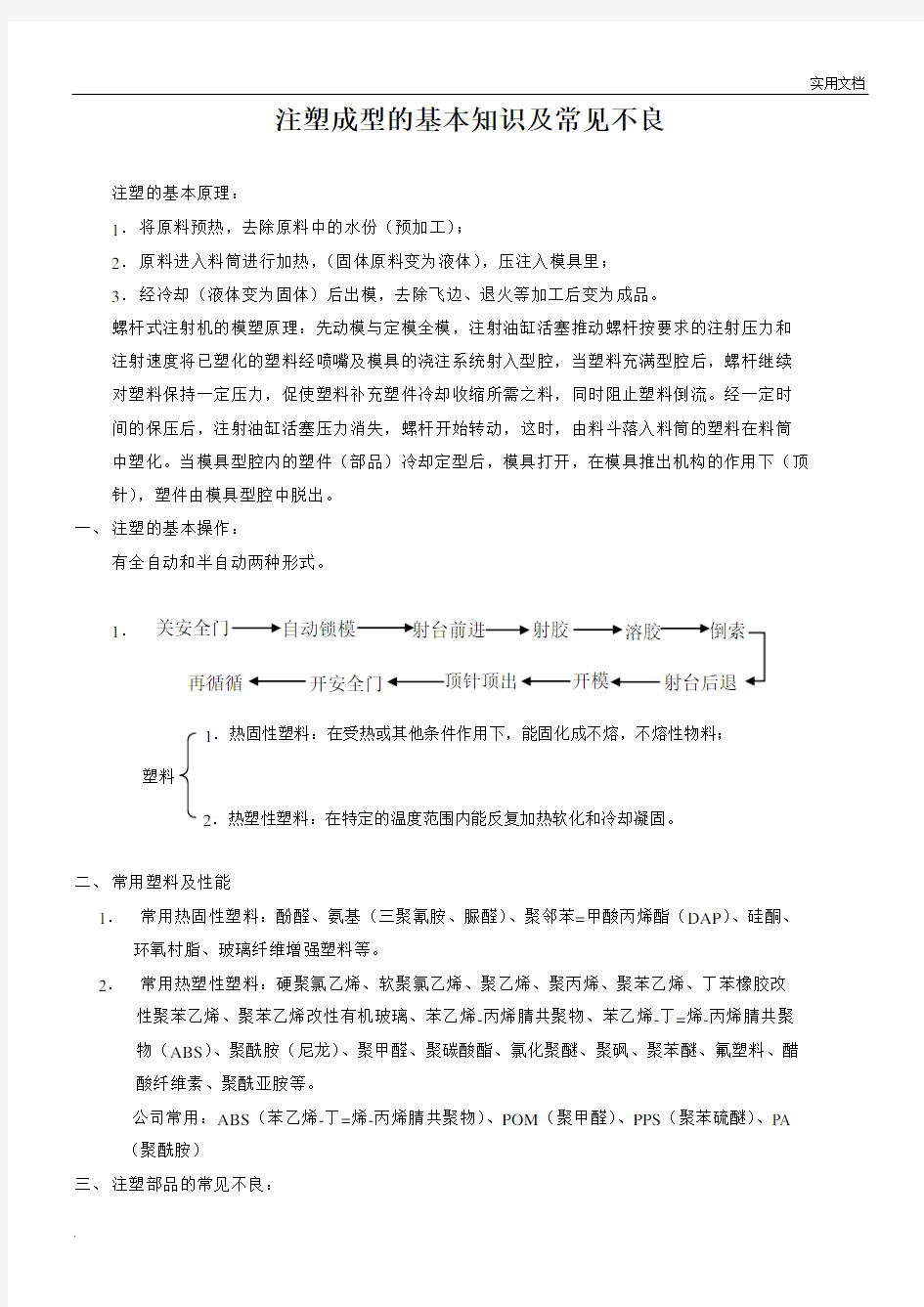

有全自动和半自动两种形式。

1.

二、 常用塑料及性能

1. 常用热固性塑料:酚醛、氨基(三聚氰胺、脲醛)、聚邻苯=甲酸丙烯酯(DAP )、硅酮、 环氧村脂、玻璃纤维增强塑料等。

2. 常用热塑性塑料:硬聚氯乙烯、软聚氯乙烯、聚乙烯、聚丙烯、聚苯乙烯、丁苯橡胶改

性聚苯乙烯、聚苯乙烯改性有机玻璃、苯乙烯-丙烯腈共聚物、苯乙烯-丁=烯-丙烯腈共聚 物(ABS )、聚酰胺(尼龙)、聚甲醛、聚碳酸酯、氯化聚醚、聚砜、聚苯醚、氟塑料、醋 酸纤维素、聚酰亚胺等。

公司常用:ABS (苯乙烯-丁=烯-丙烯腈共聚物)、POM (聚甲醛)、PPS (聚苯硫醚)、PA (聚酰胺)

三、 注塑部品的常见不良:

倒索

射台后退

关安全门 自动锁模 射台前进射胶 溶胶 开模

顶针顶出 开安全门

再循循

塑料

1.热固性塑料:在受热或其他条件作用下,能固化成不熔,不熔性物料;

2.热塑性塑料:在特定的温度范围内能反复加热软化和冷却凝固。

1.打不满(缺胶)

工艺问题:塑化温度太低、喷嘴温度太低、注塑时间太短、注塑速度太慢、模温太低。

模具问题:流道太小、浇口太小、浇口位置不合理、排气不良、型腔内有杂物

原材料问题:流动性太差、混有杂物。

2. 飞边

工艺问题:塑化温度过高、注塑时间过长、加料量太多、注塑压力过高、模温太高、模板间有杂物。

模具问题:模具变形、型芯与型腔配合尺寸有误差、模板组合不平行、排气槽过深。

设备问题:模板不平行、模板闭合不紧。

原材料问题:流动性过高。

3.变形

工艺条件方面:料温过高,模温过高,保压时间太短,冷却时间太短强行脱模。

模具方面:浇口位置不当,浇口数量不够,顶出位置不当使受力不均

4.流痕

工艺条件方面:料温太低未完全塑化、注塑速度太低、注塑压力太小、保压压力不够、模温太低、注塑量不足。模具方面:浇口太小、浇口数量太少、流道浇口粗糙、型面光洁度差。

设备方面:温控后系统失灵、油泵压力下降。

原材料方面:含挥发物太多,流动性太差,混入杂料

5.气泡

工艺条件方面:注塑压力低、保压压力不够、保压时间不够、料温过高。

模具方面:排气不良、浇口位置不合理、浇口尺寸太小。

原材料方面:含水分未干燥或干燥时间不够、收缩率过大。

6.缩坑

工艺条件方面:加料量不足、注塑时间过短保压时间过短、料温过高、模温过高、冷却时间太短。

模具方面:流道太细小、浇口太小、排气不良。

设备方面:注塑压力不够、喷嘴堵有异物。

原材料方面:收缩率过大

7.尺寸不稳定

工艺条件方面:注塑压力过低、料筒温度过高、保压时间变动、注塑周期不稳模温太高。

模具方面:浇口尺寸不均、型腔尺寸不准、型芯松动、模温太高或未设水道。

原材料方面:牌号品种有变动、颗粒大小不均、含有挥发性物质。

8.脱模困难

工艺条件方面:注塑压力太高、保压时间太长、注塑量太多、模温太高。

设备方面:顶出力不够、顶程不够。

模具方面:无脱模斜度、光洁度不够、顶出方式不当、配合精度不当、排气不良、模板变形。

9.银纹

工艺条件方面:料温过高、注塑速度过快、注塑压力过大、塑化不均、脱模剂过多。

模具方面:浇口太小、模具光洁度差、排气不良。

设备方面:背压过低、喷嘴有流延物。

原材料方面:含水分未干燥、润滑剂过量

10.烧焦

工艺条件方面:料温过高、注塑压力过高、速度太快、停机时间太长、脱模剂不干净。

模具方面:浇口太小、排气不良、型腔复杂、型腔光洁度差。

原材料方面:料中有杂物混入、颗粒料中有粉末料。

11.变色

工艺条件方面:料温过高、注塑压力太大、成型周期长、模具未冷却、喷嘴温度高。

模具方面:浇口太小。

设备方面:料筒或喷嘴中有阻碍物、螺杆转速高。型芯与喷嘴中心不同心。

原材料方面:材料污染、着色剂分解、挥发物含量高。

12.熔接痕

工艺条件方面:注射压力低,注射时间短,料温低,合模力太大,脱模剂不合适。

模具方面:模具温度过低,流道细小,浇口位置不对,排气不良。

设备方面:塑化不良。

原料方面:流动性太差,润滑剂太多,材料有异物。

13.光泽缺陷

工艺条件方面:料温或模温偏低,注射压力过低,注射速度过大或过小,冷却时间太短。

模具方面:模具粗糙度变大,浇口太小,流道太细,排气不良。

设备方面:供料不足。

原料方面:原料未干燥处理或含挥发性物质,原料易降解,助剂或脱模剂用量过多或质量不好,含有异物。