一第39卷第7期煤一一炭一一学一一报

Vol.39一No.7一一2014年

7月

JOURNAL OF CHINA COAL SOCIETY

July一

2014一

谭一青,张旭辉,夏毅敏,等.不同围压与节理特征下盘形滚刀破岩数值研究[J].煤炭学报,2014,39(7):1220-1228.doi:10.13225/https://www.doczj.com/doc/d38129846.html,ki.jccs.2013.1060

Tan Qing,Zhang Xuhui,Xia Yimin,et al.Numerical study on breaking rock by disc cutter at different confining pressure and joint charac-teristics case[J].Journal of China Coal Society,2014,39(7):1220-1228.doi:10.13225/https://www.doczj.com/doc/d38129846.html,ki.jccs.2013.1060

不同围压与节理特征下盘形滚刀破岩数值研究

谭一青1,2,张旭辉1,2,夏毅敏1,2,朱一逸1,2,易念恩1,2,张一佳3

(1.中南大学机电工程学院,湖南长沙一410083;2.高性能复杂制造国家重点实验室,湖南长沙一410083;3.湘潭大学机械工程学院,湖南湘潭一411105)

摘一要:为了研究围压二节理特征对盘形滚刀破岩的影响,采用颗粒离散元法建立了不同围压二节理特征下的盘形滚刀破岩模型并进行数值仿真,研究不同围压与节理特征下对应的破碎模式二破岩比能耗和裂纹数目三研究表明:盘形滚刀破岩时,随着围压与节理特征的变化,会呈现4种破碎模式;其中当围压为50MPa ,节理间距小于60mm 以及节理倾角在30?附近时呈围压促进破碎模式,该破碎模式类似于岩爆,破岩比能耗极低;当围压和节理间距一定时,比能耗随着节理倾角的增大先减小后增大,且在30?时取得最小值;当围压和节理倾角一定时,比能耗随着节理间距的增大而增大;当节理间距一定时,节理倾角在0?,90?附近时,比能耗随着围压的增大而增大三而当节理倾角在15?~75?时,比能耗随围压由1MPa 增加到25MPa 时而增大,由25MPa 增加到50MPa 时而减小;另外,破碎模式二比能耗和裂纹数目三者关系密切,其中比能耗和裂纹数目之间的变化趋势相反三

关键词:盘形滚刀;围压;节理间距;节理倾角;破碎模式;比能耗;裂纹数目

中图分类号:TP391.9;U455.3一一文献标志码:A一一文章编号:0253-9993(2014)07-1220-09

收稿日期:2013-07-30一一责任编辑:王婉洁

一一基金项目:国家重点基础研究发展计划(973)资助项目(2013CB035401);国家自然科学基金资助项目(51274252,51074180)

一一作者简介:谭一青(1955 ),男,湖南长沙人,教授,博士三E -mail:jds -share@https://www.doczj.com/doc/d38129846.html,三通讯作者:易念恩(1976 ),男,湖南长沙人,博士三

E -mail:cocacor@https://www.doczj.com/doc/d38129846.html,

Numerical study on breaking rock by disc cutter at different confining

pressure and joint characteristics case

TAN Qing 1,2,ZHANG Xu-hui 1,2,XIA Yi-min 1,2,ZHU Yi 1,2,YI Nian-en 1,2,ZHANG Jia 3

(1.College of Mechanical and Electrical Engineering ,Central South University ,Changsha 一410083,China ;2.State Key Laboratory of High Performance Com-plex Manufacturing ,Changsha 一410083,China ;3.College of Mechanical Engineering ,Xiangtan University ,Xiangtan 一411105,China )

Abstract :In order to study the effects of confining pressure and joint characteristics on breaking rock by disc cutter,the rock-breaking model at different confining pressure,joint characteristics case was established by using the particle discrete element method and was performed simultaneously.Crushing mode,specific energy and number of cracks was analyzed at different confining pressure,joint characteristics case.The results show that when the disc cutter breaks rock,there exist four crushing modes as the confining pressure,joint spacing and joint angle changes.Among these crushing mode,the crushing mode of confining-pressure-promoting occurs when the confining pressure is 50MPa,joint spacing is less than 60mm and joint angle is near 30?.At the same time,this mode is similar to rock burst and has low specific energy in breaking rock;When the confining pressure and joint spacing is constant,the specific energy decrea-ses and then increases with the increase of joint angle.It reaches a minimum when the joint angle is 30?;When the

第7期谭一青等:不同围压与节理特征下盘形滚刀破岩数值研究

confining pressure and joint angle is constant,the specific energy increases with the increase of joint spacing;When the joint spacing is constant and the joint angle is near0?or90?,the specific energy increases with the increase of confi-ning pressure.However,when the joint angle ranges in15?-75?,the specific energy increases with the increase of con-fining pressure from1MPa to25MPa and decrease with the increase of confining pressure from25MPa to50MPa; In addition,crushing mode,specific energy and number of cracks has close relationship.The trend of changing is oppo-site between the specific energy and the number of cracks when confining pressure and joint characteristics change. Key words:disc cutter;confining pressure;joint spacing;joint angle;crushing mode;specific energy;number of cracks

一一全断面隧道掘进机(TBM)已经广泛使用于地下空间的隧道掘进工程中,而TBM盘形滚刀破岩又是掘进过程中的核心内容,因此对盘形滚刀破岩的研究显得极为重要三盘形滚刀破岩过程中,地质条件是极其复杂的,如围压二节理二岩溶等[1-3],这些地质因素对盘形滚刀破岩必然有较大的影响三Chen L H等[4]通过实验研究得出了当围压达到一个临界值时,裂纹的扩展就会受到限制,且围压的改变对刀具的贯入力影响不大的结论三张魁等[5]利用UDEC软件模拟了在不同围压的作用下盘形滚刀破岩过程,研究了围压和最优刀间距之间的关系三Ma H S等[6]利用RFPA 软件研究了不同围压对盘形滚刀破岩的影响,得到了围压的改变会改变裂纹扩展方向二有效裂纹长度等结论三孙金山等[7]利用PFC2D软件研究了节理强度等对TBM滚刀破岩的影响,得到了较好的结论三Bejari H等[8]利用UDEC软件研究了节理间距和节理倾角对单刀破岩的影响,研究表明节理间距增大会减小刀具的切入率,节理倾角在25?~30?时最有利于刀具破岩三刘红岩等[9]通过实验研究了节理对岩石的破坏模式二单轴抗压强度二弹性模量的影响三Ghazvinian A等[10]通过实验研究表明岩石的强度随围压增大而增大,岩石强度随节理倾角的增大先增大后减小,其中节理倾角为45?时岩石强度最小三这些研究成果对于研究不同围压二节理特征下的盘形滚刀破岩具有很大的参考价值三在此基础上,本文借助于PFC2D离散元软件对在不同围压二节理特征下的盘形滚刀破岩进行了数值模拟,研究围压和节理特征对盘形滚刀破岩的影响,为数值模拟技术在刀具破岩研究中的应用提供参考三

1一盘形滚刀破岩数值模型

1.1一岩石试样宏细观参数的确定

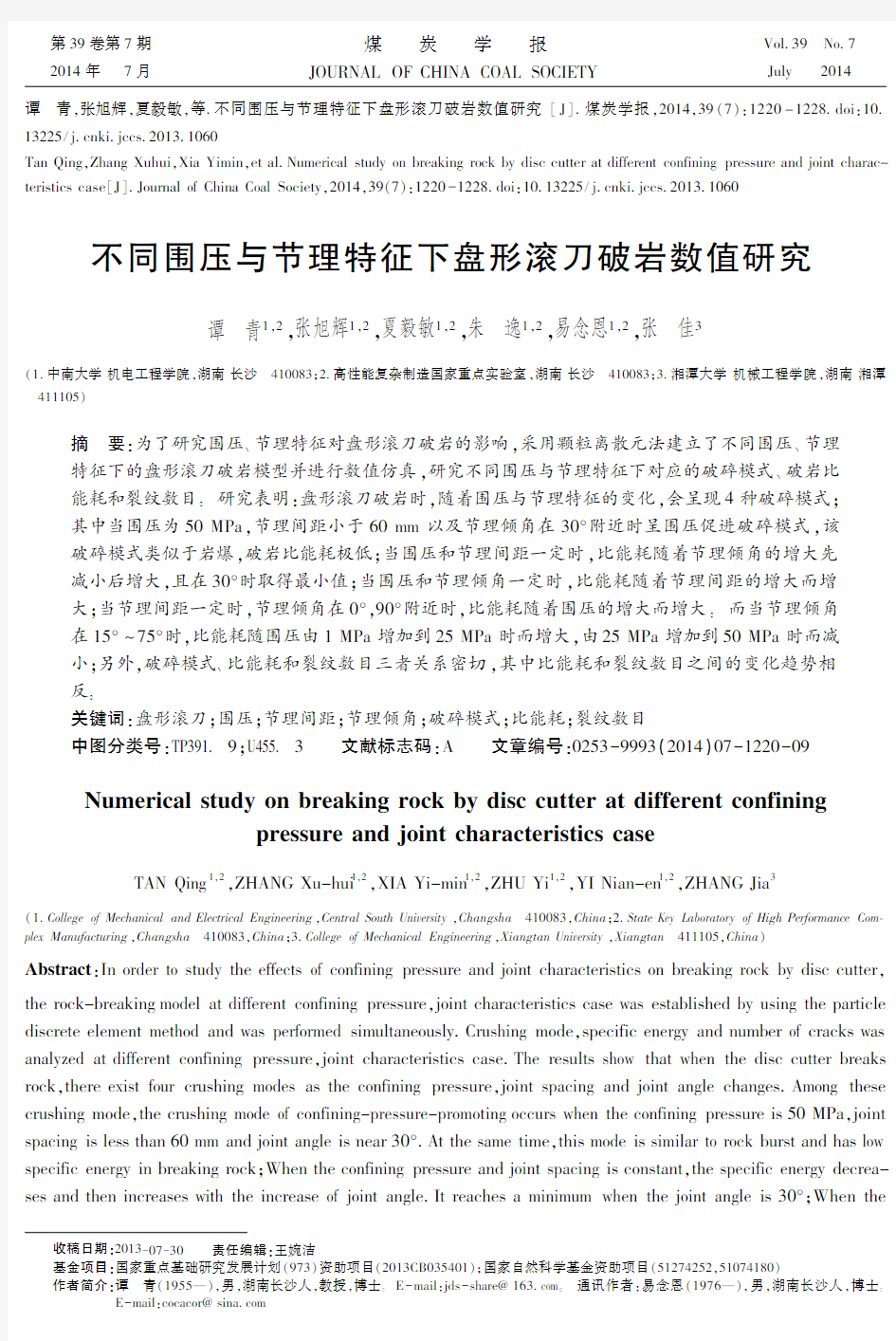

锦屏二级水电站地层中主要以大理岩和花岗岩等硬岩为主,这类硬岩石单轴抗压强度普遍在100MPa左右,属于较高强度岩石地层,选择该地层的某一硬岩为研究对象,其岩石试样的宏观力学参数见表1三

表1一岩石试样的宏观力学参数

Table1一The macro mechanical parameters of the

rock specimen

密度/

(kg四m-3)

弹性模

量/GPa

抗压强

度/MPa

抗拉强

度/MPa

泊松比

黏聚力/

MPa

内摩擦

角/(?) 270040100150.1825

40

图1一颗粒流模型细观参数的确定

Fig.1一Meso parameters determination in PFC2D

一一岩石试样的细观力学参数一般是通过模拟单轴压缩二巴西劈裂和直剪等数值实验进行反复标定,不断去匹配岩石试样的宏观力学参数得到的三设定岩石试样数值模型的最大和最小颗粒半径之比为1.66,颗粒的最小半径取0.8mm;颗粒密度ρ= 3375kg/m3,由于岩石试样存在空隙率,所以颗粒密度大于岩石试样的宏观密度;选用接触黏结模型[11]来模拟颗粒之间的接触方式三单轴压缩数值试验岩石试样尺寸为100mm?50mm,如图1(a)所示,上下两道墙体为加载压盘模拟压缩实验时用的加载板,赋予上下墙一定的速度来给试样进行加载;巴西劈裂数值试验岩石试样的直径为50mm,如图1(b)所示,通过给两侧墙一个缓慢的速度来给圆盘加载,直至圆盘发生破裂;直剪数值试验尺寸为100mm?100mm,如图1(c)所示,通过伺服加压程序给上下墙体施加不同恒定的正应力,下剪切盒固定,上剪切盒以恒定的速度进行剪切三经过上述不断标定选取合适的细观参数可得到岩石试样在PFC2D中的细观参数见表2三

1221

煤一一炭一一学一一报

2014年第39卷

表2一岩石试样细观力学参数

Table 2一The meso mechanical parameters of the

rock specimen

颗粒密度/(kg四m -3)法向强度/MPa 切向强度/MPa 法向刚度/(N四m -1)切向刚度/(N四m -1)摩擦因数3375

87.5

87.5

12?1010

4.8?1010

0.1

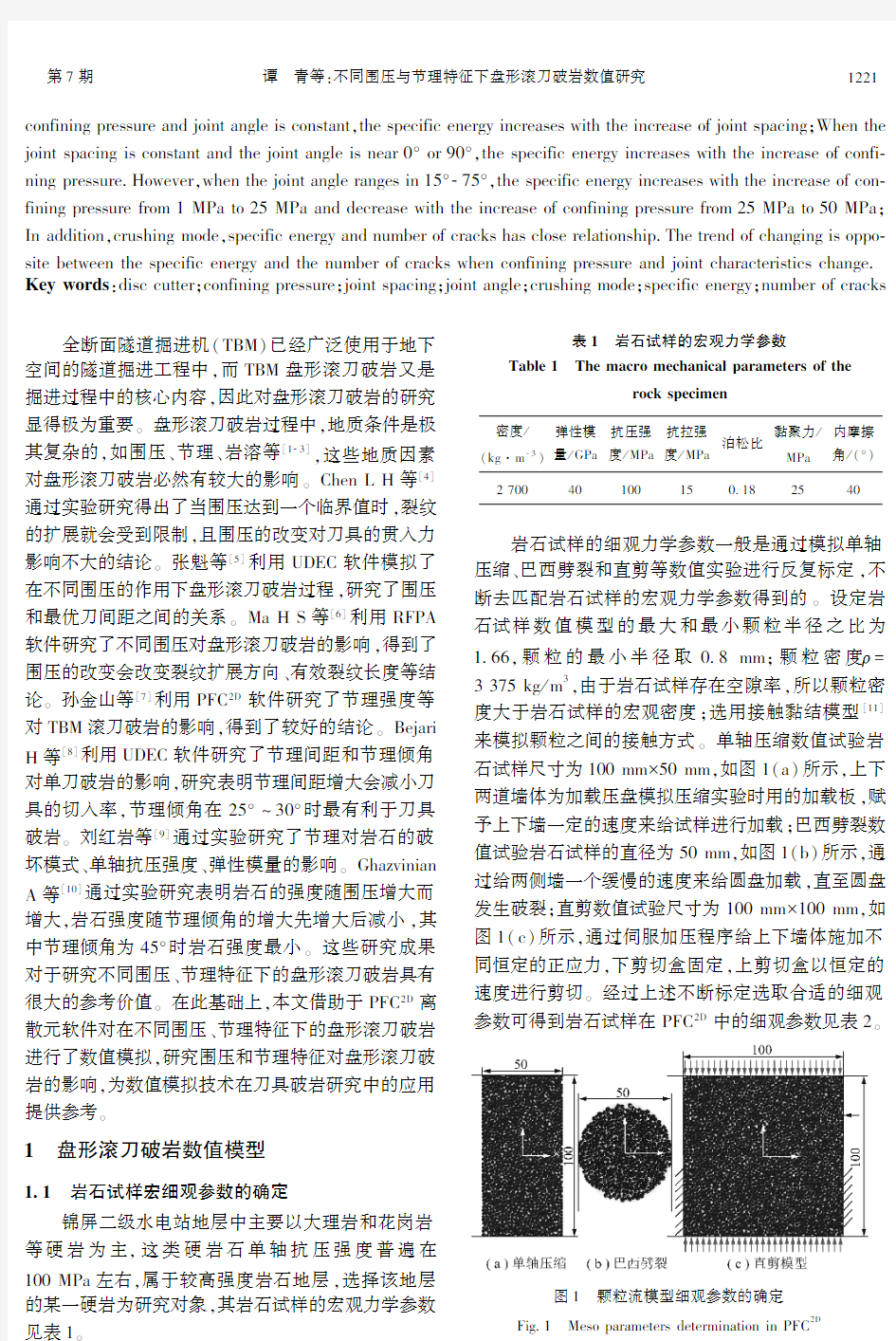

1.2一岩石试样节理参数的确定

在PFC 2D 软件中,节理是在先生成岩石试样以后再通过jset 命令设置的三通过定位设置指定某一平面两侧的颗粒间的接触处,将此接触处两侧的颗粒接触强度以及摩擦因数重新设定,即可在岩石试样中形成节理三为了研究节理力学特性,通过PFC 2D 内置FISH 语言建立直剪数值试验模型三节理直剪试验模型如图2所示,由刚性墙体组成上下2个剪切盒,其中位于下方的剪切盒固定,位于上方的剪切盒可以按照设定的速度向左移动,对试样进行剪切三模型试样的上下墙通过伺服加压程序,可以设定不同的正应力,如图2所示的上下墙上的箭头三试验时记录剪切过程中的剪切应力和剪切位移三模型所剪岩石试样尺寸为100mm ?100mm,在其中间位置水平方向设置一连通节理

三

图2一节理直剪试验模型

Fig.2一Model for joint direct shear test

岩石试样采用的细观参数见表2,通过jset 命令生成节理后,节理处颗粒的细观参数被重新赋值,其中节理处颗粒的黏结强度取50kPa,摩擦因数取

0.15三在不同的法向应力作用下进行数值直剪数值试验,得到剪切应力与剪切位移的关系,如图3所示三一

提取数值直剪试验中得到的峰值剪切应力,可得其与法向应力的关系,当法向应力为0.1,1.0,1.5,

2.0,2.5MPa 时,峰值剪切应力分别为9.05,9.62,10.2,10.8,11.4MPa,并根据上面的数据拟合得其关系如图4所示三从图中可知该节理的黏聚力和内摩擦角分别为8.45MPa 和

50?三

图3一剪切应力与剪切位移的关系

Fig.3一Relationship between shear stress and

shear displacement

图4一法向应力和峰值剪切应力拟合曲线

Fig.4一Fitting curve between normal stress and

peak shear stress

1.3一盘形滚刀破岩模型

盘形滚刀在破岩过程中,一方面由于切向摩擦力的作用,盘形滚刀绕自身中心自转,另一方面盘形滚刀受法向推力侵入岩体,沿法向方向不断贯入三而就裂纹的产生和扩展而言,主要是由法向推力主导的三本文主要研究法向推力对破岩的影响,从而将三维的滚压问题简化为二维的侵入问题三苏利军等[12-14]通过研究表明将盘形滚刀破岩过程简化成二维平面问题是可行的三

如图5所示岩石试样尺寸为300mm ?160mm,

赋予表2细观参数后随机生成,模型生成后赋予上述节理细观参数产生节理

三

图5一盘形滚刀破岩模型

Fig.5一Numerical model of breaking rock by disc cutter

岩石试样中节理倾角定义为节理与x 轴的夹角

2

221

第7期谭一青等:不同围压与节理特征下盘形滚刀破岩数值研究

α,节理间距定义为两节理之间的法向长度s 三盘形滚刀刀刃宽度为10mm,过渡圆弧半径为4mm,刀刃角为20?,盘形滚刀由墙构成,由于只研究盘形滚刀对岩石破坏的影响而不研究其他因素对盘形滚刀的影响,所以将盘形滚刀看作刚体,破岩过程中不发生变形三盘形滚刀在破岩过程中,岩石试样处于围压的环境下(图5中左右两侧的箭头代表围压),盘形滚刀与岩石试样的接触处周围是自由无约束的,即岩石试样上侧为自由面,而岩石试样的左右两侧受围压,下侧为非自由面,由固定墙限制三围压通过伺服加压程序控制左右两侧墙来实现三通过赋于两侧墙围压后,再赋予盘形滚刀恒定的贯入速度,盘形滚刀开始向下运动,逐渐贯入岩石试样,模拟不同围压二节理特性下的盘形滚刀破岩过程三工程中随着掘进的进行,掘进工作面为自由面,其初始地应力得到了某些释放,并且主应力的方向和大小都会发生一定的改变,但为了便于分析将其简化为围压不随滚刀的贯入而改变,因此依据TBM 所处掘进地层可能存在的原岩

应力范围,分别赋予岩石试样的围压值为1,25,50MPa 三种情况,且定义1MPa 为低围压,25MPa

为中围压,50MPa 为高围压三自然界中岩石的节理分布一般都比较复杂,同时盘形滚刀与节理的相对位置也不断发生着变化,因此须对实际问题进行必要的简化,则假定岩石试样中只存在一组规则布置的节理,分别赋予节理倾角为0?,15?,30?,45?,60?,75?,90?,节理间距为40,60,80mm 等不同的节理特征三

依据上述所赋参数值,进行数值仿真三

2一数值计算结果及分析

由上述可知设定每1种节理间距下对应3种围压值,每1种围压对应7种节理倾角,一共63组的数值仿真实验三赋予节理间距二围压二节理倾角不同值后,进行PFC 2D 数值仿真,可得到63组不同情况下,贯入度为10mm 时的破碎模式二裂纹数二破碎功W 二破碎体积V 二比能耗E ,从而得到表3(由于篇幅原因,只列出2种节理间距和4种节理倾角的数据)三

表3一贯入度为10mm 时的滚刀破岩参数

Table 3一The parameters of breaking rock by disc cutter when the penetration is 10mm

围压/MPa

节理间距/mm

节理倾角/(?)

破碎模式裂纹数目破碎体积/10-3m 3

破碎功/104J

比能耗/(MJ四m -3)

1

40

80

①,②5081.451.238.530②5201.611.036.460②4641.551.107.190②4501.491.187.90①4121.301.299.930②4921.471.167.960②4351.451.198.290②4201.421.289.025

40

80

0①3811.361.299.530②4441.441.117.760③

4101.401.238.8

90②,③3971.301.3110.10③3601.141.3511.830②,③3921.401.299.260③3741.321.3210.090③3561.211.3411.150

40

80

0①,③352

1.18

1.3511.430④308430.831.234.060③4501.601.318.290③3601.231.3611.10③2481.131.3912.330②,③4201.521.298.560③3851.451.399.690③3001.201.42

11.8一一依据文献[15-16]可知

E =W /V =FL /V

(1)

式中,F 为盘形滚刀破岩过程中所受的y 方向平均力;W 为破岩过程中所消耗的能量;L 为贯入度;V 为

破碎体积,V =St ,S 为破碎面积之和,是通过裂纹的扩

展形式和扩展程度来测量的,t 为单位厚度三

2.1一破碎模式

由表3可知,盘形滚刀破岩过程中,随着围压二节

3

221

煤一一炭一一学一一报

2014年第39卷

理间距二节理倾角的改变,对应的破碎模式发生了变化三破碎模式是根据裂纹的扩展形式来描叙的三图

6是贯入度为10mm 时对应表3中不同围压和节理特征的盘形滚刀破岩状态三

为了便于说明各图之间的关系,定义a#b#c,其中a 表示围压值,b 表示节理间距,c 表示节理倾角,如25#40#60表示围压为25MPa,节理间距为

40mm,节理倾角为60?三

图6一贯入度为10mm 时的破岩状态

Fig.6一State diagram of breaking rock:penetration is 10mm

一一通过对贯入度为10mm 时对应的破岩状态图观察可归纳出以下几种破碎模式:①节理阻隔破碎模式三该破碎模式是指节理对裂纹的扩展起到阻隔作用,不能使裂纹向岩石试样深部扩展,而直接在节理处被阻隔,同时裂纹会在节理面中产生,进而造成裂纹的纵向长度相对较小,如图6(e),(m)所示三在图

6(e)中随着盘形滚刀侵入岩石试样,在滚刀下面形成密实核,产生微裂纹,滚刀继续侵入,密实核逐渐增大,进而产生主裂纹,主裂纹随着滚刀的侵入不断向岩石试样内部扩展,直到节理面附近后,裂纹不再向下扩展而是在节理面附近扩展,这说明该节理阻隔了裂纹的扩展三结合表3可知,当在低二中围压且节理倾角在0?附近,节理间距小于60mm 时,盘形滚刀破岩时的破碎模式主要为①三②节理倾向破碎模式三该破碎模式是指岩石在破碎过程中,主裂纹的扩展基本上是沿着节理方向延伸的,最后与滚刀下产生的主裂纹或者与自由面汇合,从而形成破碎块且宏观上表现为裂纹长度较长,如图6(b),(c),(n),(o)所示三在图6(o)中随着滚刀侵入岩石试样,滚刀下方会形成裂纹,同时在节理面处也会产生裂纹三随着滚刀继续侵入,节理面的裂纹沿着节理方向不断扩张,最终与主裂纹交汇同时节理面上的裂纹也达到了自由面三

结合表3可知,当在低围压且节理倾角在15?~90?,破碎模式主要为②三当在中围压,节理倾角为30?附近时,盘形滚刀破岩的破碎模式也主要为②三③围压阻隔破碎模式三该破碎模式是指当围压值较大时,会阻碍裂纹向岩石试样内部负y 方向扩展而倾向于自由面延伸,进而使宏观裂纹的长度相对较短,破碎块也较小,如图6(q),(t),(u),(w)所示三在图

6(q)中随着滚刀侵入岩石试样,滚刀下方形成裂纹,随着滚刀的侵入,裂纹继续扩展,但由于围压的作用,裂纹的扩展方向不是向岩石试样内部负y 方向而是倾向于自由面,最终形成破碎块三结合表3可知,当在高围压,节理倾角不在30?附近时,盘形滚刀破岩的破碎模式主要为③三④围压促进破碎模式三该破碎模式是指当在高围压且节理间距较小,在对应某一个节理倾角时,滚刀破岩过程中会形成大规模的岩石破坏,从而形成大量的破碎块,如图6(j)所示三在图

6(j)中,由于高围压的作用,且节理间距为40mm,节理倾角为30?,一部分节理面内会产生细小的微裂纹三随着滚刀侵入岩石试样,滚刀下方形成裂纹,滚刀继续侵入岩石试样,在滚刀和围压的综合作用下,节理面内产生大量的裂纹并且在岩石试样内部相互交汇,最终形成大量破碎块,造成大规模的岩石破坏三4

221

第7期谭一青等:不同围压与节理特征下盘形滚刀破岩数值研究

这种破坏模式类似于岩爆,而岩爆主要是在破岩过程中,由于高地应力二节理以及裂隙等作用的影响下发生的[17]三结合表3可知,当在高围压下节理间距小于60mm,且节理倾角在30?附近时,破坏模式为④三

值得注意的是有的岩石试样破碎情况是由2种破碎模式构成的,如图6(v)所示破碎模式则是由②,③两种破碎模式构成三

2.2一比能耗

比能耗是破岩效率的重要指标之一,比能耗越大说明盘形滚刀破岩的效率越低三从表3可知,随着围压二节理间距二节理倾角的不同,各自的破岩比能耗都发生着一定程度的改变三通过表3可得到同一围压下,不同节理间距二节理倾角和滚刀破岩比能耗的关系,如图7所示

三

图7一比能耗与节理特性的关系

Fig.7一Relationship between specific energy and joints characteristics

一一观察图7中的各个子图可知,在不同围压二节理间距的情况下,比能耗随着节理倾角的增大先减小然后增大,且在30?时取得最小三如图7(a)中,当节理间距为40mm,节理倾角从0?持续增到30?时,比能耗减小到6.4MJ /m 3,随后节理倾角继续增大,而比能耗增大,当节理倾角增到90?时,比能耗增大到

7.9MJ /m 3三另外从图7中可知,在相同的围压和节理倾角时,比能耗随着节理间距的增加而增大三如图7(b)中,当围压为25MPa二节理间距为40mm 对应的比能耗随着节理倾角的变化始终大于节理间距为60mm 时所对应的比能耗三观察图7(c)可以发现当围压在50MPa 时且节理间距为40和60mm,节理倾角为30?时,此时的破岩比能耗相对其他情况下的比能耗非常小,只有0.4和0.5MJ /m 3,为其他情况比能耗的5%左右三造成这种现象的主要原因是由于当在高围压,节理倾角在30?附近,且节理间距小于60mm 时,岩石试样在高围压下节理内有少许微裂纹,由于滚刀和高围压的综合作用,岩石试样内部形成大量的裂纹并且交汇,从而形成大量的破碎块,此时的破碎模式为围压促进破碎模式,比能耗极低,进而比破岩效率相对很高三为了进一步研究围压对破岩比能耗的影响,通过表3可得图8三

观察图8可知,无论何种围压,比能耗随着节理倾角的增加先减小后增加,且在30?时比能耗最小三在相同的节理倾角下,围压为25MPa 时对应的比能耗均大于围压为1MPa 时对应的比能耗,说明无论何种节理倾角,围压从1MPa 增加到25MPa 时,破岩比能耗增加了三而当围压从25MPa 增加到

图8一比能耗与围压的关系

Fig.8一Relationship between specific energy and

confining pressure

50MPa 时,只有当节理倾角为0?,90?时,比能耗增加,而节理倾角为15?,30?,45?,60?,75?时,破岩比能耗减小了三如图8(a)中,当节理间距为40mm,节理

5

221

煤一一炭一一学一一报

2014年第39卷

倾角为0?且围压为25MPa 时,比能耗为9.5MJ /m 3,而当围压增大到50MPa,比能耗增大到了11.4MJ /m 3三而节理倾角为60?且围压为25MPa

时,比能耗为8.8MJ /m 3,当围压增大到50MPa,比能耗反而减小到了8.2MJ /m 3三造成这种现象的原因是因为当围压从1MPa 增加到25MPa 时,围压的增加会将岩石试样压实,试样更加紧密,裂纹不易扩展,即不利于破岩,所以比能耗相对较高三当围压从25MPa 增加到50MPa,节理倾角在0?,90?附近时,围压的增加同样会将岩石试样压实,裂纹不易扩展,进而比能耗增加,而当节理倾角在15?~75?,围压增大到50MPa 时,由于节理存在较大的节理倾向,岩石试样会被 过度压实 ,进而在节理面上会产生少许微裂纹,反而有利于破岩,使得比能耗变小三通过上述分析可知,当围压和节理间距一定时,破岩比能耗随着节理倾角的增大,有先减小后增大的趋势,且在30?附近时取得最小;当围压和节理倾角一定时,破岩比能耗随着节理间距的增大而增大;当节理间距一定时,节理倾角在0?和90?附近时,破岩比能耗随着围压的增大而增大三而当节理倾角为15?~75?时,破岩比能耗随围压由1MPa 增加到25MPa 时而增大,随25MPa 增加到50MPa 时而减小三尤其值得注意的是,当围压为50MPa,节理间距小到一定程度(60mm 附近)且节理倾角在合适的角度(30?附近)时,会发生围压促进破碎模式,比能耗极低三

2.3一裂纹数目

盘形滚刀破岩过程中,随着滚刀侵入岩石试样,在岩石试样内会产生微裂纹,通过PFC 2D 的his 命令,可以得到裂纹数目的情况,裂纹的数目能在一定程度上说明岩石试样的破坏情况三由表3可得同一围压下,不同节理间距二节理倾角和裂纹数的关系,如图9所示

三

图9一裂纹数目与节理特性的关系

Fig.9一Relationship between the number of crack and joints characteristics

一一从图9可知在相同的围压下,无论何种节理间距,裂纹数目基本上都随着节理倾角的增大先增多后减少,且在30?时取得最大值三如图9(b)中,此时围压为25MPa,当节理间距为40mm 时,节理倾角从

0?逐渐增加到30?时,裂纹数目逐渐增加,从30?逐渐增加到90?时,裂纹数目逐渐减少三但值得注意的是图9(a)中节理间距为40mm 时,裂纹数目有个先下降的过程三造成这种现象的原因可能是因为节理间距

较小且围压也很小,滚刀破岩时,在第1个节理面内容易迅速产生大量裂纹,进而此时在0?附近对应的裂纹数反而较多三继续观察可知随着节理间距的增加,裂纹数目会减少三如图9(b)中,在相同的节理倾角下,节理间距为40mm 对应的裂纹数均大于节理间距为

60mm 对应的裂纹数,节理间距为60mm 对应的裂纹数均大于节理间距为80mm 对应的裂纹数三为研究围压对裂纹数目的影响,通过表3可得图

10三

图10一裂纹数目与围压的关系

Fig.10一Relationship between the number of crack and confining pressure

6

221

第7期谭一青等:不同围压与节理特征下盘形滚刀破岩数值研究

一一从图10可知,当围压从1MPa增加到25MPa 时,裂纹数目都随之减少三如图10(c)中所示,在相同的节理倾角下,围压为1MPa对应的裂纹数均多于围压为25MPa对应的裂纹数三而当围压从25MPa增加到50MPa时,发现只有当节理倾角为0?,90?时,裂纹数目减少,而节理倾角为15?,30?, 45?,60?,75?时,裂纹数目反而增多,且在节理间距小于或等于60mm,节理倾角为30?时裂纹数目陡增三造成这种原因是因为当围压增大到一定程度后,且节理倾角合适,会在岩石试样节理面内形成大量裂纹,所以围压过大不但不会抑制裂纹的增长,反而会促进裂纹的增加,这和围压促进破碎模式有着直接的联系三通过上述分析可知,当围压和节理间距一定时,裂纹数目基本上都随着节理倾角的增大,有先增多然后减少的趋势,且在30?附近时取得最大值;当围压和节理倾角一定时,裂纹数目随着节理间距的增大而减少;当节理间距一定时,节理倾角在0?,90?附近时,裂纹数目随着围压的增大而减少三而当节理倾角为15?~75?时,裂纹数目随围压由1MPa增加到25MPa时而减少,随25MPa增加到50MPa时而增多三另外,当围压为50MPa时,节理间距小到一定程度且节理倾角在合适的角度时,裂纹数目会陡增三2.4一破碎模式二比能耗和裂纹数目之间的关联通过上述分析可知,破碎模式二比能耗和裂纹数目之间随着围压二节理间距和节理倾角的变化有着一定的关联三通过表3可知,破碎模式①和破碎模式③下比能耗较大且裂纹数目较少,而破碎模式②和破碎模式④下的比能耗较小且裂纹数目较多三尤其是破碎模式④,该破碎模式是在围压相当高,且节理间距小到一定程度以及节理倾角合适时才会发生,这种破碎模式比能耗极小,裂纹数目极多,此时破岩效率也最大三对比图7和图9以及图8和图10可知,比能耗和裂纹数目随着围压二节理间距以及节理倾角的改变,两者变化趋基本相反三如图7(b)中,此时围压为25MPa,3种不同的节理间距下,比能耗随着节理倾角的增加先减小后增加,且在30?时取的最小值,节理间距为40mm对应的比能耗最小,而图9(b)中,围压也为25MPa,3种不同的节理间距下,裂纹数目随着节理倾角的增加先增多后减少,且在30?时取得最大值,节理间距为40mm对应的裂纹数最多三通过上述分析可知,破碎模式为②和④两种情况下破岩比能耗较小即破岩效率较高,破碎模式为①和③两种情况下破岩比能耗较大即破岩效率较低三破岩比能耗和裂纹数目两者的变化趋势相反,两者关系密切三3一结一一论

(1)盘形滚刀破岩时,随着围压二节理间距以及节理倾角的变化,会呈现4种破碎模式三其中当在低二中围压且节理间距小于60mm以及节理倾角在0?附近时,破碎模式主要为①,该破碎模式下节理阻隔了裂纹向岩石试样深部扩展三当在低围压节理倾角在15?~90?时,破碎模式主要为②,该破碎模式下裂纹主要在节理方向延伸,最后和滚刀下的裂纹或者自由面汇合三当在高围压,节理倾角不在30?附近时,破碎模式主要为③,该破碎模式下围压阻隔了裂纹向岩石试样内部扩展三当在高围压下节理间距小于60mm,且节理倾角在30?附近时,破碎模式为④,该破碎模式下高围压促进了裂纹的产生,造成大规模的岩石破坏三

(2)盘形滚刀破岩时,当围压和节理间距一定时,破岩比能耗随着节理倾角的增大,呈现先减小后增大的趋势,且节理倾角在30?时取得最小;当围压和节理倾角一定时,破岩比能耗随着节理间距的增大而增大;当节理间距一定时,节理倾角在0?,90?附近时,破岩比能耗随着围压的增大而增大三而当节理倾角在15?~75?时,比能耗随围压由1MPa增加到25MPa时而增大,由25MPa增加到50MPa时而减小三当围压为50MPa,节理间距小到一定程度且节理倾角在合适的角度时,会发生围压促进破碎模式,类似于岩爆,比能耗极低三

(3)盘形滚刀破岩时,比能耗和裂纹数目随着围压二节理间距以及节理倾角的改变,两者变化趋势相反三破碎模式二比能耗和裂纹数目三者之间有着密切的关系,破碎模式①和③对应着较高的比能耗和较少的裂纹数,破碎模式②和④对应着较小的比能耗和较多的裂纹数三

(4)模型中,假定岩石试样中只存在一组节理且岩石试样的尺寸是恒定的,另外将盘形滚刀破岩简化为刚性墙体的贯入且盘形滚刀的贯入速度恒定,而上述假设和真实破岩情况有一定的差异,这种差异对盘形滚刀破岩的影响程度有待进一步研究三

参考文献:

[1]一张春生,陈祥荣,侯一靖,等.锦屏二级水电站深埋大理岩力学

特性研究[J].岩石力学与工程学报,2010,29(10):1999-2009.

Zhang Chunsheng,Chen Xiangrong,Hou Jing,et al.Study of me-chanical behavior of deep-buried marble at jinping ii hydropower sta-tion[J].Chinese Journal of Rock Mechanics and Engineering,2010, 29(10):1999-2009.

[2]一马洪素,纪洪广.节理倾向对TBM滚刀破岩模式及掘进速率影

7221

煤一一炭一一学一一报2014年第39卷

响的试验研究[J].岩石力学与工程学报,2011,30(1):155-163.

Ma Hongsu,Ji Hongguang.Experimental study of the effect of joint orientation on fragmentation modes and penetration rate under TBM disc cutters[J].Chinese Journal of Rock Mechanics and Engineer-ing,2011,30(1):155-163.

[3]一刘泉声,黄一兴,时一凯,等.超千米深部全断面岩石掘进机卡

机机理[J].煤炭学报,2013,38(1):78-84.

Liu Quansheng,Huang Xing,Shi Kai,et al.Jamming mechanism of full face tunnel boring machine in over thousand-meter depths[J].

Journal of China Coal Society,2013,38(1):78-84.

[4]一Chen L H,Labuz J F.Indentation of rock by wedge-shaped tools

[J].International Journal of Rock Mechanics and Mining Sciences, 2006,43(7):1023-1033.

[5]一张一魁,夏毅敏,谭一青,等.不同围压条件下TBM刀具破岩模

式的数值研究[J].岩土工程学报,2010,32(11):1780-1787.

Zhang Kui,Xia Yimin,Tan Qing,et al.Numerical study on modes of breaking rock by TBM cutter under different confining pressures [J].Chinese Journal of Geotechnical Engineering,2010,32(11): 1780-1787.

[6]一Ma H S,Yin L,Ji H.Numerical study of the effect of confining stress

on rock fragmentation by TBM cutters[J].International Journal of Rock Mechanics and Mining Sciences,2011,48(6):1021-1033.

[7]一孙金山,陈一明,陈保国,等.TBM滚刀破岩过程影响因素数值

模拟研究[J].岩土力学,2011,32(6):1891-1897.

Sun Jinshan,Chen Ming,Chen Baoguo,et al.Numerical simulation of influence factors for rock fragmentation by TBM cutters[J].Rock and Soil Mechanics,2011,32(6):1891-1897.

[8]一Bejari H,Reza K,Ataei M,et al.Simultaneous effects of joint spac-

ing and joint orientation on the penetration rate of a single disc cutter [J].Mining Science and Technology(China),2011,21(4):507-512.

[9]一刘红岩,黄妤诗,李楷兵,等.预制节理岩体试件强度及破坏模

式的试验研究[J].岩土力学,2013,34(5):1235-1241.

Liu Hongyan,Huang Yushi,Li Kaibing,et al.Test study of strength and failure mode of pre-existing jointed rock mass[J].Rock and Soil Mechanics,2013,34(5):1235-1241.

[10]一Ghazvinian A,Hadei M R.Effect of discontinuity orientation and

confinement on the strength of jointed anisotropic rocks[J].Inter-

national Journal of Rock Mechanics and Mining Sciences,2012,

55:117-124.

[11]一Cho N,Martin C D,Sego D C.A clumped particle model for rock

[J].International Journal of Rock Mechanics and Mining Sci-

ences,2007,44(7):997-1010.

[12]一苏利军,孙金山,卢文波.基于颗粒流模型的TBM滚刀破岩过

程数值模拟研究[J].岩土力学,2009,30(9):2823-2829.

Su Lijun,Sun Jinshan,Lu Wenbo.Research on numerical simula-

tion of rock fragmentation by TBM cutters using particle flow meth-

od[J].Rock and Soil Mechanics,2009,30(9):2823-2829. [13]一Innaurato N,Oggeri C,Oreste P P,et al.Experimental and numeri-

cal studies on rock breaking with TBM tools under high stress con-

finement[J].Rock Mechanics and Rock Engineering,2007,

40(5):429-451.

[14]一谭一青,徐孜军,夏毅敏,等.2种切削顺序下TBM刀具破岩机

理的数值研究[J].中南大学学报(自然科学版),2012,43(3):

940-946.

Tan Qing,Xu Zijun,Xia Yimin,et al.Numerical study on mode of

breaking rock by TBM cutter in two cutting orders[J].Journal of

Central South University:Science and Technology,2012,43(3):

940-946.

[15]一Cho J,Jeon S,Yu S,et al.Optimum spacing of TBM disc cutters:A

numerical simulation using the three-dimensional dynamic fractu-

ring method[J].Tunnelling and Underground Space Technology,

2010,25(3):230-244.

[16]一Cho J,Jeon S,Jeong H,et al.Evaluation of cutting efficiency during

TBM disc cutter excavation within a Korean granitic rock using lin-

ear-cutting-machine testing and photogrammetric measurement[J].

Tunnelling and Underground Space Technology,2013,35:37-54.

[17]一肖晓春,潘一山,吕祥锋,等.基于数字散斑技术的深部巷道围

岩岩爆倾向相似材料试验研究[J].煤炭学报,2011,36(10):

1629-1634.

Xiao Xiaochun,Pan Yishan,LüXiangfeng,et al.Experimental

study of deep depth tunnel surrounding rockburst proneness with

equivalent material simulating method based on digital speckle cor-

relation technique[J].Journal of China Coal Society,2011,

36(10):1629-1634.

8221

图8-69a为滚齿加工的工作原理。滚齿时切削齿坯的刀具为滚刀,由于滚刀的螺旋升角较大,所以外形象一个蜗杆,滚刀在垂直于螺旋槽方向开槽,形成若干切削刃,其法向剖面具有齿条形状。因此当滚刀连续旋转时,刀齿可视为一个无限长的齿条的移动,如图8-69b。同时刀齿由上而下的进行切削,保持齿条(滚刀)和齿坯之间的啮合关系,滚刀就可在齿坯上加工出渐开线齿形,图8-69c。 滚齿加工的精度一般为8~7级,表面粗糙度Ra为3.2~1.6μm。 滚齿加工是在滚齿机上进行的,图8-70为滚齿机外形图。滚刀安装在刀架上的滚刀杆上,刀架可沿着立柱垂直导轨上下移动。工件则安装在心轴上。 滚齿时滚齿机必须有以下几个运动: 1.切削运动(主运动)即滚刀的旋转运动,其切削速度由变速齿轮的传动比决定。 2.分齿运动即工件的旋转运动,其运动的速度必须和滚刀的旋转速度保持齿轮与齿条的啮合关系。其运动关系由分齿挂轮的传动比来实现。对于单线滚刀,当滚刀每转一转时,齿坯需转过一个齿的分度角度,即1/z转(z为被加工齿轮的齿数)。 3.垂直进给运动即滚刀沿工件轴线自上而下的垂直移动,这是保证切出整个齿宽所必须的运动,由进给挂轮的传动比再通过与滚刀架相连接的丝杆螺母来实现。

在滚齿时,必须保持滚刀刀齿的运动方向与被切齿轮的齿向一致,然而由于滚刀刀齿排列在一条螺旋线上,刀齿的方向与滚刀轴线并不垂直。所以,必须把刀架扳转一个角度使之与齿轮的齿向协调。滚切直齿轮时,扳转的角度就是滚刀的螺旋升角。滚切斜齿轮时,还要根据斜齿轮的螺旋方向,以及螺旋角的大小来决定扳转角度的大小及扳转方向。 齿轮滚刀是一种专用刀具,每把滚刀可以加工模数相同而齿数不等的各种大小不同的直齿或斜齿渐开线外圆柱齿轮。 在滚齿机上除加工直齿、斜齿外圆柱齿轮外,也可以加工蜗轮、链轮。但不能加工内齿轮。对于加工双联齿轮和三联齿轮它也受到许多限制。

齿轮滚刀(直槽)使用及检验标准 一、齿轮滚刀使用标准 1、滚刀的轴向窜刀 滚刀使用过程中,除进行正确的安装、调整外,还应进行轴向窜动,以延长滚刀的使用寿命。 1.1滚刀的起始安装位置 如图1-1 滚刀切削区域向齿轮端面的投影图,滚刀实际切削区域长度=切出长度(l 0)+切入部分(l )。 图1-1滚刀切削区域向齿轮端面的投影图 切出长度l 0= 0*cos tan 0*cos ha β αδ 式中0ha ——滚刀的齿顶高; β——被切齿轮的螺旋角; 0α——滚刀刀齿的齿形角; δ——滚刀的安装角。

切入长度l 式中1ra ——被切齿轮齿顶圆半径; 1h ——滚齿时的切入深度; δ——滚刀的安装角。 安装滚刀的初始位置时,应使展成中心位于距切入端端面为l 的位置上,检验计算展成中心与切出端端面距离不小于l 0。 1.2 轴向窜刀的方向 滚刀的轴向窜刀,通常应在与被加工齿轮旋转方向相反的方向上进行,如图1-2轴向窜刀的方向。 图1-2 轴向窜刀的方向 1.3 轴向窜刀的窜刀量 直槽滚刀的窜刀量S 可用下式确定: S=* d *cos d nm c Z π γ 式中n ——滚刀头数; m ——滚刀模数;

Zd——滚刀圆周齿数; γ——滚刀螺旋升角; d c——(确定窜刀量大小的系数,为4、5、6、7、8、9等整数值)。 推荐轴向窜刀的窜刀量S等于滚刀的轴向齿距Px。 1.4轴向窜刀的时机 滚刀轴向窜刀的时机推荐为后刀面磨损约为磨钝标准的25%~30%时,即进行窜刀(单工步未加工完除外)。 在不同的切削条件下,滚刀窜刀量和窜刀时间间隔的最佳数值还要根据实际磨损情况,试验分析后确定。 1.5轴向窜刀的方法 我车间滚齿机的轴向窜刀需靠手动完成,基本方法有两种,推荐方法为方法一。 方法一:按照确定窜刀量的各种倍数值,制作垫刀垫圈,通过变换滚刀心轴上垫圈的厚度,使滚刀沿其轴线移动,以改变滚刀对被加工齿轮轴线的位置。 方法二:切削一定数量的齿轮后,将分齿挂轮脱开,并转动滚刀,以达到轴向窜刀的目的。 2 注:初次磨钝至标准下限即进行刃磨,逐步摸索加工不同材质工件的磨损带宽度理想值。 二、齿轮滚刀检验项目及检验标准 1、容屑槽周节的最大累积误差 容屑槽周节的最大累积误差用于表示滚刀前刀面在圆周上分布的不均

地质构造常识,看了就不会迷路哦 分享 首次分享者:新睿取已被分享1次评论(0)复制链接分享转载举报 一、节理 (一)基本概念 1、节理:岩石受力作用形成的破裂面或裂纹,称为节理,它是破裂面两侧的岩石没有发生明显位移的一种构造。 节理的产状也可用走向、倾向和倾角进行描述。 2、节理组和节理系:在同一时期,同一成因条件下形成的,彼此相互平行或近于平行的一群节理叫节理组;在同一构造应力作用下,形成有规律组合的节理组,叫节理系。 (二)节理分类 1、按节理的成因分类 节理按成因可分为原生节理、构造节理和表生节理。 (1)原生节理:指岩石形成过程形成的节理,如玄武岩的柱状节理 (2)构造节理:是岩石受地壳构造应力作用产生的,这类节理具有明显的方向性和规律性,发育深度较大,对地下水的活动和工程建设的影响也较大。构造节理与褶皱、断层及区域性地质构造有着非常密切的联系,

它们常常相互伴生,是工程地质调查工作中的重点对象(相对于节理、表生节理)。 (3)表生节理:又称风化节理、非构造节理,是岩石受外动力地质作用(风、水、生物等)产生的,如由风化作用产生的风化裂隙等,这类节理限在空间分布上常局限于地表浅部岩石中,对地下水的活动及工程建设有较大的影响。 2、按力学性质进行分类 (1)张节理:在垂直于主张应力方向上发生张裂而形成的节理,叫张节理。张节理大多发育在脆性岩石中,尤其在褶皱转折端等张拉应力集中的部位最发育,它主要有以下特征: 裂口是张开的,剖面呈上宽下窄的楔形,常被后期物质或岩脉填充; 节理面粗糙不平,一般无滑动擦痕和磨擦镜面; 产状不稳定,沿其走向和倾向都延伸不远即行尖灭; 在砾岩或砂岩中发育的张节理常常绕过砾石、结核或粗砂粒,其张裂面明显凹凸不平或弯曲; 张节理追踪X型剪节理发育呈锯齿状。

17”盘型滚刀结构和技术参数介绍 图 1 目前国内生产盾构刀具的厂家相当多。 在关键部件轴承的选择,国内多选择USA的“铁木肯”系列轴承。海瑞克选poland 的SKF系列轴承。所选都是世界知名品牌。我认为所有设计都围绕该部件为基准来设计的,所 有我定为关键部件。(图3) 刀圈多为H13 钢(USA牌号,国内和热做模具钢接近的合金钢材料),热处理后HRC55-60. 与刀榖做过盈配合(过盈量在0.15-0.25mm ),预热套装到刀榖配合位置。在加挡圈以防止 刀圈外脱。 轴多采用轴承钢之内的材料;刀榖,上下端盖采用合金结构钢材料锻打,调质后加工而 成。下端盖与轴配合目前国内的产品多为间隙配合在加工楔口防止转动,以O型圈做密封的方法设计的,而海瑞克是下端盖与轴为小过盈的紧配合。上端盖采用与轴的螺纹配合,通过4 个环形阵列的扳手孔旋紧到轴上。(扳手要自己做) 浮动密封的浮动环目前也有大约 2 种加工情况,一种车床加工再做表面处理的,在研磨;一种为时效处理后磨床加工的,在研磨的。相比后者较好。浮动密封的胶圈要恢复性好,弹 性好,耐油。(图4) 防尘密封主要国内厂家的一些滚刀有这个设计,海瑞克没见到过,所以上图片中没有显 示。就是在刀榖与上下端盖的间隙处,在刀榖内加工环槽,在里面安装密封条与端盖发生小 摩擦以防止岩层粉末进入刀体内。 除单刃滚刀外还有双刃, 3 刃等多种滚刀,即在刀榖上安装多个刀圈,分单个刀榖上安装 2 个刀圈;多个刀榖上安装多个刀圈(多为中心滚刀图5) 以海瑞克17”滚刀出厂标准,刀圈外径为17 英寸,扭矩约24-35n.m ,刀圈HRC55-60(未

做准确测量,凭经验和粗测设备估计和参照国内出厂数据)图 3 图

第35卷第3期岩石力学与工程学报V ol.35 No.3 2016年3月Chinese Journal of Rock Mechanics and Engineering March,2016评价岩石脆性指标对滚刀破岩效率的影响 刘泉声1,2,刘建平1,时凯3,潘玉丛1,黄兴1,刘学伟1,魏莱1 (1. 中国科学院武汉岩土力学研究所岩土力学与工程国家重点实验室,湖北武汉 430071;2. 武汉大学土木建筑工程学院 岩土与结构工程安全湖北省重点实验室,湖北武汉 430072;3. 碧桂园控股有限公司营销中心,广东广州 528000) 摘要:脆性是岩石重要的力学性质之一。岩石脆性与滚刀破岩效率密切相关,但目前还没有统一的用于评价滚刀 破岩效率的岩石脆性指标。总结现有的35种脆性指标,将其分为基于强度、应变、应变能、硬度、莫尔包络线、特殊试验和其他等7种类型。为研究岩石脆性与滚刀破岩效率之间的关系,通过滚刀贯入试验,引入归一化比能 概念,提出表征岩石脆性的新指标,重点研究基于强度和贯入试验的脆性指标与归一化比能之间的关系。试验结 果表明:(1) 滚刀更难贯入高强度岩石;(2) 脆性指标B2和B4与归一化比能之间呈强烈的指数函数关系,随着脆 性的增高,归一化比能降低,滚刀破岩效率增高,应优先选用脆性指标B2来评价滚刀破岩效率,其次是脆性指标 B4;(3) 将单轴抗压强度约20 MPa定义为单轴抗压强度过渡值,滚刀不适宜切削单轴抗压强度小于20 MPa的软 岩。试验结果对评价滚刀破岩效率时岩石脆性指标的选取具有一定的指导意义。 关键词:岩石力学;脆性指标;盘形滚刀;贯入试验;破岩效率 中图分类号:TU 45 文献标识码:A 文章编号:1000–6915(2016)03–0498–13 Evaluation of rock brittleness indexes on rock fragmentation efficiency by disc cutter LIU Quansheng1,2,LIU Jianping1,SHI Kai3,PAN Yucong1,HUANG Xing1,LIU Xuewei1,WEI Lai1 (1. State Key Laboratory of Geomechanics and Geotechnical Engineering,Institute of Rock and Soil Mechanics,Chinese Academy of Sciences,Wuhan,Hubei 430071,China;2.Key Laboratory of Safety for Geotechnical and Structural Engineering of Hubei Province,School of Civil Engineering,Wuhan University,Wuhan,Hubei 430072,China;3. Marketing Center of Country Garden Holdings Company Limited,Guangzhou,Guangdong 528000,China) Abstract:Brittleness is one of the most important mechanical properties of rock. The fragmentation efficiency of rock is closely related to the rock brittleness. No unified brittleness index of rock is confirmed in evaluating rock fragmentation efficiency by disc cutter. The existing 35 different brittleness indices were summarized and classified into seven categories with respect to strength,strain,strain energy,hardness,Mohr envelope,special tests,etc. In order to study the relations between the rock brittleness and the rock fragmentation efficiency by disc cutter,the normalized specific energy concept was introduced after carrying out the indentation tests with disc cutter,and a new index of rock brittleness was proposed. In addition,the relations between the normalized specific energy and brittleness indexes based on strength and indentation test were mainly studied. The results show that it 收稿日期:2015–05–04;修回日期:2015–07–22 基金项目:国家重点基础研究发展计划(973)项目(2014CB046903,2015CB058102);湖北省自然科学基金重点项目(2011CDA119) Supported by the National Key Basic Research and Development Program of China(973 Program)(Grants No. 2014CB046903 and 2015CB058102) and Key Program of Natural Science Foundation of Hubei Province(Grant No. 2011CDA119) 作者简介:刘泉声(1962–),男,博士,1983年毕业于山东矿业学院矿井建设专业,现任研究员、博士生导师,主要从事岩土与地下工程方面的教学与研究工作。E-mail:liuqs@https://www.doczj.com/doc/d38129846.html, DOI:10.13722/https://www.doczj.com/doc/d38129846.html,ki.jrme.2015.0569

齿轮滚刀的设计及通用性验算 一前言 我厂是中小模数齿轮生产的专业厂,用于加工齿轮的最常用的刀具-滚刀在我厂的应用非常普遍,批量化生产和单件小批量生产所需的滚刀大部分都属于专用滚刀,需要进行单独的设计与制造。 二齿轮滚刀的加工原理: 齿轮滚刀加工齿轮的原理,就是一对螺旋齿轮的啮合过程。滚刀实质就是一个具有一定切削角度的蜗杆。滚刀切削刃所在的蜗杆,称为滚刀的基本蜗杆。目前我们常用的滚刀 是阿基米德滚刀,其轴向截面为直线齿形。 三齿轮滚刀的分类: 齿轮滚刀按结构分为整体和镶片两种;按模数可分为大、中、小三种;按用途可分为粗、精两种;按精度等级又可分为四种:AA级滚刀(用于加工7级齿轮),A级滚刀(用于加工8级齿轮),B级滚刀(用于加工9级齿轮),和C级滚刀(用于加工10级齿轮)。 四齿轮滚刀的结构参数:

1,小模数齿轮滚刀为了能使刀齿顶部形成切削后角,其槽形角一般取45,并适当增大槽底圆弧半径。由于小模数齿轮 滚刀螺纹升角很小,故容屑槽做成平行于其轴线的直槽。 2,滚刀的外径: 滚刀的外径是一个重要的结构尺寸,其大小直接影响到其它结构参数的合理性。一般情况,精度要求高的齿轮,滚刀的外径应选择大一些,精度底的齿轮,滚刀外径可选 择小一些,因为滚刀外径越大,则分圆螺纹升角越小,滚 刀的近似造型误差越小,可提高齿形的设计精度。 滚刀外径大可使孔径增大,从而增加滚刀心轴的刚性。 同时,滚刀外径的增大,还可以使容屑槽数目增加,减少 切齿时齿轮齿面的包络误差,减小滚刀单齿的切削负荷, 提高齿轮的耐用度和齿轮表面光洁度。同时,滚刀的外径 也要考虑零件和机床的结构特点。 我厂齿轮滚刀外径尺寸一般为Ф25,Ф32(加工模数小于1的齿轮)Ф50 Ф63(加工模数大于1的齿轮)。 3,滚刀外径偏差按d10(GB159-59)规定。 4. 滚刀的孔径及精度: 滚刀的孔径主要是由外径决定的,滚刀外径越大,其孔径可相对增大,从而增加滚刀心轴的刚度,加工中能采用

滚刀工作原理分析 盘形滚刀简称盘刀,就是隧道掘进机滚压破岩常用得一种刀具型式,典型得盘刀一般由刀圈、轮毂与轴组成。?盘形滚刀在各类隧道掘进机上使用非常广泛,主要用于全断面岩石隧道掘进机、盾构及顶管设备。过去盘形滚刀主要用于全断面岩石隧道掘进机刀盘破岩,随着隧道及地下工程得快速发展,所遇到地层复杂性逐渐增加,开始在盾构刀盘上使用盘刀(同时布置切刀与滚刀),形成所谓得复合式盾构,以应对各种软硬不均或富水地层,如砂卵(砾)石地层、风化岩地层及越江、跨海隧道得高水压地层_1]。实践证明,这种盾构对地层具有良好得适应性,大大拓展了盾构得适用范围。国际上现在有研发全能隧道掘进机得趋势, 1盘形滚刀得受力及破岩机复合式盾构应该就是全能隧道掘进机得一种雏型。? 理?每把盘形滚刀在切割岩石得过程中,刀刃与岩石之间都存在3个方向得相互作 用力:(1)法向推压力FN,指向开挖面,由刀盘得推力提供;(2)切向滚动切割力FR,指向滚刀切向,由刀盘转矩提供;(3)滚刀边缘得侧向力FIJ,由滚刀对岩石得挤压力与刀盘旋转得离心力所产生,指向刀盘中心,其数值较小,与其它2个力不属于同一数量级,一般不考虑。3个方向得作用力见图1。切向滚动切割力主要取决于推力、切深及滚刀直径。盘刀直径一定,切深越大,所需滚动切割力越大;切深确定时,滚动切割力随盘刀直径得增大而减小。?刀盘工作时,滚刀先与开挖面接触,在推力作用下紧压在岩面上,随着刀盘得旋转,盘形滚刀一方面绕刀盘中心轴公转,同时绕自身轴线自转。盘形滚刀在刀盘得推力与转矩共同作用下,在掌子面上切出一系列同心圆沟槽。刀盘旋转并压人岩石得过程中,盘形滚刀对岩石将产生挤压、剪切、拉裂等综合作用,首先在刀刃下会产生小块破碎体,破碎体在刀刃下被碾压成粉碎体,继而被压密形成密实核,随后密实核将滚刀压力传递给周围岩石,并产生径向裂纹,其中有一条或多条裂纹向刀刃两侧向延伸,到达自由面或与相邻裂纹交汇,形成岩石碎片,整个过程如图2所示。由此形成得岩渣由破碎体、粉碎体及岩石碎片组成,各部分得组成比例取决于岩石性质、刀圈几何尺寸、推压力及刀问距。 图1滚刀受力示意图 ?图2 滚刀破岩原理示意图 2、1 布刀方式分析?盘形滚刀 2盘形滚刀在刀盘上得布置? 在刀盘上得布置应满足一定得力学与几何学规律,布置时一般应满足:(1)尽可能使滚刀及刀盘受力均匀,使作用在大轴承上得径向载荷为零;(2)使前面得刀具能够为后面得刀具提供破岩临空面,形成前后滚刀顺次破岩,如图3所示。 图3 滚刀顺次破岩原理 因此,盘形滚刀在刀盘上一般按单螺旋线或双螺旋线模式,相邻滚刀按一定相位差布置.如R0bbins型与Java型掘进机得中心刀都布置在同一直线上;Robbins型掘进机正刀与边刀都以相邻2把刀为一组呈对称布置(相位角相差180°,相邻2组刀具沿刀盘轴线旋转90°);而Java型掘进机正刀与边刀亦以对称布置为原则,但相邻刀具相隔160~~165°.?盘形滚刀通常有单刃、双刃及三刃3种形式。盘形滚刀在刀盘上得布置应便于形成顺次破岩,即前一把滚刀先形成较好得切割轨迹及延伸裂纹,后一把滚刀到达时产生得裂纹将终止于前把滚刀形成得裂纹(即裂纹贯通、形成岩片)。由于双刃与三刃滚刀不能较好地满足所有滚刀顺次破岩得要求,且容易产生不均匀磨损,造成刀具受力恶化及刀具浪费,应尽可能选用单刃滚刀,边刀也应采用单刃滚刀.但为了节约刀盘空间,无论盾构还就是掘进机,在刀盘中心大都布置双刃或三刃滚刀。 2、2 刀间距得确定原则及方法?无论就是采用哪种方式布置刀具,刀间

一、节理 (一)基本概念 1、节理:岩石受力作用形成的破裂面或裂纹,称为节理,它是破裂面两侧的岩石没有发生明显位移的一种构造。 节理的产状也可用走向、倾向和倾角进行描述。 2、节理组和节理系:在同一时期,同一成因条件下形成的,彼此相互平行或近于平行的一群节理叫节理组;在同一构造应力作用下,形成有规律组合的节理组,叫节理系。 (二)节理分类 1、按节理的成因分类 节理按成因可分为原生节理、构造节理和表生节理。 (1)原生节理:指岩石形成过程形成的节理,如玄武岩的柱状节理 (2)构造节理:是岩石受地壳构造应力作用产生的,这类节理具有明显的方向性和规律性,发育深度较大,对地下水的活动和工程建设的影响也较大。构造节理与褶皱、断层及区域性地质构造有着非常密切的联系,它们常常相互伴生,是工程地质调查工作中的重点对象(相对于节理、表生节理)。

(3)表生节理:又称风化节理、非构造节理,是岩石受外动力地质作用(风、水、生物等)产生的,如由风化作用产生的风化裂隙等,这类节理限在空间分布上常局限于地表浅部岩石中,对地下水的活动及工程建设有较大的影响。 2、按力学性质进行分类 (1)张节理:在垂直于主张应力方向上发生张裂而形成的节理,叫张节理。张节理大多发育在脆性岩石中,尤其在褶皱转折端等张拉应力集中的部位最发育,它主要有以下特征: 裂口是张开的,剖面呈上宽下窄的楔形,常被后期物质或岩脉填充; 节理面粗糙不平,一般无滑动擦痕和磨擦镜面; 产状不稳定,沿其走向和倾向都延伸不远即行尖灭; 在砾岩或砂岩中发育的张节理常常绕过砾石、结核或粗砂粒,其张裂面明显凹凸不平或弯曲; 张节理追踪X型剪节理发育呈锯齿状。 (2)剪节理:岩石受剪应力作用发生剪切破裂而形成的节理,叫剪节理,它一般在与最大主应力呈45°夹角的平面上产生,且共轭出现,呈X状交叉,构成X型剪节理。它具有以下特征:

3.1.1 岩石试件模拟 3.1.2 盘形滚刀模拟 分析流程: 第一阶段 1.在硬岩a中以带入8种滚刀尺寸,掘进速度3m/h,最终贯入量10mm,分三个阶段进行记录:第一个阶段是冲击挤压破碎阶段,(受力激增阶段)(贯入深度5mm) 第二个阶段是大量微裂纹形成阶段,(受力增长阶段)(贯入深度7.5mm) 第三个阶段是主裂纹形成阶段。(受力稳定)(贯入深度10mm)记录的主要内容有a.破岩的面积,裂缝延伸情况, b.滚刀的接触应力 2.在较硬岩b中带入8种滚刀尺寸,掘进速度3m/h,最终贯入量10mm,分三个阶段进行记录:第一个阶段是冲击挤压破碎阶段,(受力激增阶段)(贯入深度5mm) 第二个阶段是大量微裂纹形成阶段,(受力增长阶段)(贯入深度7.5mm) 第三个阶段是主裂纹形成阶段。(受力稳定)(贯入深度10mm)记录的主要内容有a.破岩的面积,裂缝延伸情况, b.滚刀的接触应力 3.在较软岩c中带入8种滚刀尺寸,掘进速度3m/h,最终贯入量10mm,分

三个阶段进行记录:第一个阶段是冲击挤压破碎阶段,(受力激增阶段)(贯入深度5mm) 第二个阶段是大量微裂纹形成阶段,(受力增长阶段)(贯入深度7.5mm) 第三个阶段是主裂纹形成阶段。(受力稳定)(贯入深度10mm)记录的主要内容有a.破岩的面积,裂缝延伸情况, b.滚刀的接触应力 4.在软岩d中带入8种滚刀尺寸,掘进速度3m/h,最终贯入量10mm,分三个阶段进行记录:第一个阶段是冲击挤压破碎阶段,(受力激增阶段)(贯入深度5mm) 第二个阶段是大量微裂纹形成阶段,(受力增长阶段)(贯入深度7.5mm) 第三个阶段是主裂纹形成阶段。(受力稳定)(贯入深度10mm)记录的主要内容有a.破岩的面积,裂缝延伸情况, b.滚刀的接触应力 通过观察破岩面积和受力分析在每种岩石条件下的最佳滚刀尺寸第二阶段 1.在硬岩a中选取第一阶段中获得的硬岩下的最佳滚刀模型,选取滚刀的间距50、60、70mm进行计算(两个滚刀是有先后顺序的,不是同时压入),通过观察两个滚刀的裂纹的情况,分析最佳滚刀间距。 2.在软岩d中选取第一阶段中获得的硬岩下的最佳滚刀模型,选取滚刀的间距70、80、90mm进行计算,通过观察两个滚刀的裂纹的情况,分析最佳滚刀间距。 第三阶段 1.通过第一阶段的计算分析硬岩a的条件下,最佳滚刀尺寸时的应力情况,来计算随着滚刀贯入度的增加,应力的增长情况。然后采用两个滚刀同时压入岩石,在几个贯入度时,观察裂纹的闭合连接情况,取裂缝连通时的贯入度为最优贯入度。 2.通过第一阶段的计算分析软岩d的条件下,最佳滚刀尺寸时的应力情况,来计算随着滚刀贯入度的增加,应力的增长情况。然后采用两个滚刀同时压入岩石,在几个贯入度时,观察裂纹的闭合连接情况,取裂缝连通时的贯入度为最优贯入度。 第四阶段 滚刀齿数2、4、8时,滚刀间距80mm(8齿滚刀:8个单滚刀同时压入岩石,无先后顺序),随便取一种岩石情况,贯入度取10mm,掘进速度取3m/h 分析滚刀接触力,裂缝情况。

滚刀工作原理分析 盘形滚刀简称盘刀,是隧道掘进机滚压破岩常用的一种刀具型式,典型的盘刀一般由刀圈、轮毂和轴组成。 盘形滚刀在各类隧道掘进机上使用非常广泛,主要用于全断面岩石隧道掘进机、盾构及顶管设备。过去盘形滚刀主要用于全断面岩石隧道掘进机刀盘破岩,随着隧道及地下工程的快速发展,所遇到地层复杂性逐渐增加,开始在盾构刀盘上使用盘刀(同时布置切刀和滚刀),形成所谓的复合式盾构,以应对各种软硬不均或富水地层,如砂卵(砾)石地层、风化岩地层及越江、跨海隧道的高水压地层_1]。实践证明,这种盾构对地层具有良好的适应性,大大拓展了盾构的适用范围。国际上现在有研发全能隧道掘进机的趋势,复合式盾构应该是全能隧道掘进机的一种雏型。 1 盘形滚刀的受力及破岩机理 每把盘形滚刀在切割岩石的过程中,刀刃与岩石之间都存在3个方向的相互作用力:(1)法向推压力FN,指向开挖面,由刀盘的推力提供;(2)切向滚动切割力FR,指向滚刀切向,由刀盘转矩提供;(3)滚刀边缘的侧向力FIJ,由滚刀对岩石的挤压力和刀盘旋转的离心力所产生,指向刀盘中心,其数值较小,与其它2个力不属于同一数量级,一般不考虑。3个方向的作用力见图1。切向滚动切割力主要取决于推力、切深及滚刀直径。盘刀直径一定,切深越大,所需滚动切割力越大;切深确定时,滚动切割力随盘刀直径的增大而减小。 刀盘工作时,滚刀先与开挖面接触,在推力作用下紧压在岩面上,随着刀盘的旋转,盘形滚刀一方面绕刀盘中心轴公转,同时绕自身轴线自转。盘形滚刀在刀盘的推力和转矩共同作用下,在掌子面上切出一系列同心圆沟槽。刀盘旋转并压人岩石的过程中,盘形滚刀对岩石将产生挤压、剪切、拉裂等综合作用,首先在刀刃下会产生小块破碎体,破碎体在刀刃下被碾压成粉碎体,继而被压密形成密实核,随后密实核将滚刀压力传递给周围岩石,并产生径向裂纹,其中有一条或多条裂纹向刀刃两侧向延伸,到达自由面或与相邻裂纹交汇,形成岩石碎片,整个过程如图2所示。由此形成的岩渣由破碎体、粉碎体及岩石碎片组成,各部分的组成比例取决于岩石性质、刀圈几何尺寸、推压力及刀问距。

层理 层理(stratification ) 在岩石形成过程中产生的,由物质 成分、颗粒大小、颜色、结构构造 等的差异而表现出的岩石成层构 造。一般厚几 厘米至几米, 其横向延伸可 以是几厘米至 数千米。常见 于大多数沉积 岩和一些火山 岩中,是研究地质构造变形及其历 史的重要参考面。 岩石层之间的分割面称为层理面。 沉积岩层的原始产状多是趋于水平 的,后来的构造运动可以使其倾斜、 直立、弯曲甚至发生破裂,形成褶 皱、节理、断层、劈理等构造形态。 层理有两种重要的类型:①粒级层 理。又称递变层理或粒序层理,其 特点是成岩物质颗粒粒度由底至顶 逐渐变细,其间无明显界线。但是在两个相邻的粒序层之间在粒度或成分上有明显的不同。②斜层理。又称交错层理,其特点是细层理大致规则地与层间的分隔面(主层理)呈斜交的关系,上部与主层理截交,下部与主层理相切。可以利用斜层理的倾向了解沉积物的来源方向。沉积岩中的层理的形成可能是沉积物结构和成分的变化或者沉积间歇、沉积季节的变化所致。火山碎屑物在其爆发和降落过程中,由于重力、颗粒大小和风的影响,成岩时也会形成具有分选性的层理。如果火山碎屑物落在湖泊或海洋中,则可形成类似于沉积岩的层理。 水平层理 是由平直且与层面平行的一系列细层组成的层理。它是在比较稳定的水动力条件下(如河流的堤岸带、闭塞海湾、海和湖的深水带),从悬浮或溶液中缓慢沉积而成的。 平行层理 主要产于砂岩中,在外貌上与水平层理极相似,是在较强的水动力条件下,高流态中由平坦的床沙迁移、在床面上连续滚动的沙粒产生粗细分离而显出的水平细层,沿层理面易剥开,在剥开面上可见到剥离线理构造,平行层理一般出现在急流及能量高的环境,如河流、海滩等环境中,常与大型交错层理、底冲刷相伴生。

岩石的层理及节理学 习

一、节理 (一)基本概念 1、节理:岩石受力作用形成的破裂面或裂纹,称为节理,它是破裂面两侧的岩一种构造。 节理的产状也可用走向、倾向和倾角进行描述。 2、节理组和节理系:在同一时期,同一成因条件下形成的,彼此相互平行或近理组;在同一构造应力作用下,形成有规律组合的节理组,叫节理系。 (二)节理分类 1、按节理的成因分类 节理按成因可分为原生节理、构造节理和表生节理。 (1)原生节理:指岩石形成过程形成的节理,如玄武岩的柱状节理 (2)构造节理:是岩石受地壳构造应力作用产生的,这类节理具有明显的方向性大,对地下水的活动和工程建设的影响也较大。构造节理与褶皱、断层及区域性地质系,它们常常相互伴生,是工程地质调查工作中的重点对象(相对于节理、表生节理 (3)表生节理:又称风化节理、非构造节理,是岩石受外动力地质作用(风、水、风化作用产生的风化裂隙等,这类节理限在空间分布上常局限于地表浅部岩石中,对设有较大的影响。 2、按力学性质进行分类 (1)张节理:在垂直于主张应力方向上发生张裂而形成的节理,叫张节理。张节理中,尤其在褶皱转折端等张拉应力集中的部位最发育,它主要有以下特征:裂口是张开的,剖面呈上宽下窄的楔形,常被后期物质或岩脉填充; 节理面粗糙不平,一般无滑动擦痕和磨擦镜面; 产状不稳定,沿其走向和倾向都延伸不远即行尖灭; 在砾岩或砂岩中发育的张节理常常绕过砾石、结核或粗砂粒,其张裂面明显凹凸张节理追踪X型剪节理发育呈锯齿状。 (2)剪节理:岩石受剪应力作用发生剪切破裂而形成的节理,叫剪节理,它一般角的平面上产生,且共轭出现,呈X状交叉,构成X型剪节理。它具有以下特征:剪节理的裂口是闭合的,节理面平直而光滑,常见有滑动擦痕和磨光镜面; 剪节理的产状稳定,沿其走向和倾向可延伸很远; 在砾岩或砂岩中发育的剪节理常切砾石、砂粒、结核和岩脉,而不改变其方向; 剪节理的发育密度较大,节理间距小而且具有等间距性,在软弱薄层岩石中常常

滚齿加工原理 图8-69a为滚齿加工的工作原理。滚齿时切削齿坯的刀具为滚刀,由于滚刀的螺旋升角较大,所以外形象一个蜗杆,滚刀在垂直于螺旋槽方向开槽,形成若干切削刃,其法向剖面具有齿条形状。因此当滚刀连续旋转时,刀齿可视为一个无限长的齿条的移动,如图8-69b。同时刀齿由上而下的进行切削,保持齿条(滚刀)和齿坯之间的啮合关系,滚刀就可在齿坯上加工出渐开线齿形,图8-69c。 滚齿加工的精度一般为8~7级,表面粗糙度Ra为3.2~1.6μm。 滚齿加工是在滚齿机上进行的,图8-70为滚齿机外形图。滚刀安装在刀架上的滚刀杆上,刀架可沿着立柱垂直导轨上下移动。工件则安装在心轴上。 滚齿时滚齿机必须有以下几个运动: 1.切削运动(主运动)即滚刀的旋转运动,其切削速度由变速齿轮的传动比决定。

2.分齿运动 即工件的旋转运动,其运动的速度必须和滚刀的旋转速度保持齿轮与齿条的啮合关系。其运动关系由分齿挂轮的传动比来实现。对于单线滚刀,当滚刀每转一转时,齿坯需转过一个齿的分度角度,即1/z 转(z 为被加工3.垂直进给运动 即滚刀沿工件轴线自上而下的垂直移动,这是保证切出整个齿宽所必须的运动,由进给挂轮的传动比再通过与滚刀架相连接的丝杆螺母来实现。 齿轮的齿数)。 在滚齿时,必须保持滚刀刀齿的运动方向与被切齿轮的齿向一致,然而由于滚刀刀齿排列在一条螺旋线上,刀齿的方向与滚刀轴线并不垂直。所以,必须把刀架扳转一个角度使之与齿轮的齿向协调。滚切直齿轮时,扳转的角度就是滚刀的螺旋升角。滚切斜齿轮时,还要根据斜齿轮的螺旋方向,以及螺旋角的大小来决定扳转角度的大小及扳转方向。 齿轮滚刀是一种专用刀具,每把滚刀可以加工在滚齿机上除加工直齿、斜齿外圆柱齿轮外,也可以模数相同而齿数不等的各种大小不同的直齿或斜齿渐开线外圆柱齿轮。 加工蜗轮、链轮。但不能加工 内齿轮。对于加工双联齿轮和三联齿轮它也受到许多限制。 滚齿加工的原理及滚齿加工润滑油的选择 1.滚齿加工原理 滚齿加工是按照展成法的原理来加工齿轮的。用滚刀来加工齿轮相当于一对交错轴的螺旋齿轮啮合。在这对啮合的齿轮副中,一个齿数很少、只有一个或几个,螺旋角很大,就演变成了一个蜗杆状齿轮,为了形成切削刃,在该齿轮垂直于螺旋线的方向上开出容屑槽,磨前、后刀面,形成切削刃和前、后角,于是就变成了滚刀。滚刀与齿坯按啮合传动关系作相对运动,在齿坯上切出齿槽,形成了渐开线齿面,如图1a 所示。在滚切过程中,分布在螺旋线上的滚

17”盘型滚刀结构和技术参数介绍 图1 目前国内生产盾构刀具的厂家相当多。 在关键部件轴承的选择,国内多选择USA的“铁木肯”系列轴承。海瑞克选poland的SKF系列轴承。所选都是世界知名品牌。我认为所有设计都围绕该部件为基准来设计的,所有我定为关键部件。(图3) 刀圈多为H13钢(USA牌号,国内和热做模具钢接近的合金钢材料),热处理后HRC55-60.与刀榖做过盈配合(过盈量在0.15-0.25mm),预热套装到刀榖配合位置。在加挡圈以防止刀圈外脱。 轴多采用轴承钢之内的材料;刀榖,上下端盖采用合金结构钢材料锻打,调质后加工而成。下端盖与轴配合目前国内的产品多为间隙配合在加工楔口防止转动,以O型圈做密封的方法设计的,而海瑞克是下端盖与轴为小过盈的紧配合。上端盖采用与轴的螺纹配合,通过4个环形阵列的扳手孔旋紧到轴上。(扳手要自己做) 浮动密封的浮动环目前也有大约2种加工情况,一种车床加工再做表面处理的,在研磨;一种为时效处理后磨床加工的,在研磨的。相比后者较好。浮动密封的胶圈要恢复性好,弹性好,耐油。(图4) 防尘密封主要国内厂家的一些滚刀有这个设计,海瑞克没见到过,所以上图片中没有显示。就是在刀榖与上下端盖的间隙处,在刀榖内加工环槽,在里面安装密封条与端盖发生小摩擦以防止岩层粉末进入刀体内。 除单刃滚刀外还有双刃,3刃等多种滚刀,即在刀榖上安装多个刀圈,分单个刀榖上安装2个刀圈;多个刀榖上安装多个刀圈(多为中心滚刀图5) 以海瑞克17”滚刀出厂标准,刀圈外径为17英寸,扭矩约24-35n.m,刀圈HRC55-60(未

做准确测量,凭经验和粗测设备估计和参照国内出厂数据)图3 图

3.9. 隐式节理模型: 节理岩(Jointed Rock)模型 岩土材料在各方向上的特性值可能会不同,从而引起各方向在荷载作用下的反应不同,这样的特性叫做各向异性(anisotropic)。各向异性又分为弹性各向异性和塑性各向异性。弹性各向异性是指各方向使用不同的弹性刚度值,塑性各向异性是指像节理岩模型那样在各方向上使用不同的强度特性值。 节理岩模型是各向异性弹性-完全塑性(anisotropic elastic perfectly-plastic)模型,即同时具有弹性横观同性(transversely isotropic elastic)模型和塑性各向异性(anisotropic plastic)模型的特点。节理模型适合于模拟分层的岩石,该模型可模拟具有三个层方向和结合方向的完整岩。完整岩要输入五个参数和一个方向,是属于横观同性弹性材料,其各向异性特点表现在断层等现象上。假定主结合方向的剪切应力遵循库伦(Coulomb)准则,沿着该方向产生最大剪切应力时将产生塑性滑动(plastic sliding)。可以定义三个滑动方向(平面)的强度,第一个平面假定与弹性横观同性方向一致。各平面可具有不同的剪切刚度。 M ajor joint direction 图2.31 节理模型示意图 节理模型适合模拟具有连续的接缝或接缝的集合的岩石,接缝应平行且接缝中不能填充有断层粘土,接缝宽度与结构物的尺寸也要小很多。 节理模型的几个基本特性值如下: A. 完整岩的横观同性弹性特性: ,,,,x z xy zx xz E E G νν B. 三个方向上遵循库伦准则的剪切磨坏参数: ,i i c φ 3.9.1. 横观同性弹性材料刚度 节理模型中的横观同性特性与前面章节中介绍的正交异性材料相同。 3.9.2. 三个方向上的塑性反应 为了考察具有局部坐标系(n, s, t)的平面的塑性条件,需要先计算笛卡尔坐标下的应力。局部坐标应力包括正应力n σ和两个独立的剪切应力 s τ和t τ。 T i i σσ=T (2.96)

滚刀的安装调试 (1) 滚刀刀杆的安装 滚刀安装时,要检查刀杆与滚刀的配合,以用手能将滚刀推入刀杆为准。间隙太大会引起滚刀的径向圆跳动。 安装时,应将刀杆与锥度部分擦干净,装入机床主轴孔内并紧固。不准锤击滚刀,以免刀杆弯曲。 滚刀安装好后,要在滚刀的两端凸台处检查滚刀的径向和轴向圆跳动误差,滚刀芯轴和滚刀的安装要求如下表 可调整主轴轴向间隙。 安装刀垫及刀杆支架外轴瓦座时,为了减少安装滚刀的误差,垫圈数目越少越好,擦得越干净越好,垫圈端面不应有划痕,紧固螺母的端面及垫圈均应磨制而成。刀杆支架装入时配合间隙要适宜。过紧将导致轴瓦发热磨损,甚至研死;过松将在滚切过程中产生振动,影响工件质量。 (2) 滚刀刀架安装角的确定 滚刀安装的正确性直接影响加工齿轮的精度。安装时,应将滚刀孔和端面、间隔环的端面、主轴锥孔及滚刀芯轴的赃物、毛刺等清除干净。否则,滚刀芯轴装入主轴锥孔后,会发生偏斜,甚至会拉伤主轴锥孔和滚刀芯轴。 滚刀安装角即滚刀轴心线与水平位置的夹角,齿轮滚刀安装角按下式计算 θ=β+γ 式中:θ为滚刀安装角度,β为齿轮的螺旋角,γ为滚刀螺纹导程角。 γ与β旋向一致时取“-”号,即θ=β-γ;γ与β旋向相反时取“+号,即θ=β+γ;特殊情况 β<γ,θ=γ-β。 滚切直齿圆柱齿轮时,刀架也要扳转一个角度θ=γ,即顺时针扳转刀具的导程角γ。 因左旋滚刀很少用,有就是逆时针方向扳转。(也就是滚刀基本都是右旋滚刀) (学习总结:由上面说的滚切直齿圆柱齿轮时θ=γ,而γ为滚刀螺纹导程角。如果滚刀的螺纹导程角是固定的话,在滚直齿圆柱齿轮时,安装滚刀架时候就是一个固定角度了)

TBM盘形滚刀应用于隧道工程中的工作原理 摘要:盘形滚刀在各类隧道掘进机上使用非常广泛,主要用于全断面岩石隧道掘进机、盾构及顶管设备。过去盘形滚刀主要用于全断面岩石隧道掘进机刀盘破岩,随着隧道及地下工程的快速发展,所遇到地层复杂性逐渐增加,开始在盾构刀盘上使用盘刀(同时布置切刀和滚刀),形成所谓的复合式盾构,以应对各种软硬不均或富水地层,如砂卵(砾)石地层、风化岩地层及越江、跨海隧道的高水压地层。实践证明,这种盾构对地层具有良好的适应性,大大拓展了盾构的适用范围。国际上现在有研发全能隧道掘进机的趋势,复合式盾构应该是全能隧道掘进机的一种雏型。本文对盘形滚刀进行了较系统的分析和总结。 关键词:盘形滚刀;西秦岭隧道;tbm刀盘 abstract:in the past,convolute hob is mainly used in making cutter of the trigonal tunnel grab when cutting rock. now,convolute hob is widely equipped in all kinds of tunnel grab,such as trigonal tunnel grab,shield and pipe-jacking fixture. with the development of tunnel and underground project,shield-cutter equipped with circular knife,comes into being the compound shield,which helps to cut kinds of ground with much water,such as grit ground,airslaked ground and high hydraulic pressure tunnel.to be proved,this shield suits the stratum excellently,so that the application of

层理层理(stratification) 在岩石形成过程中产生的,由物质成分、颗粒大小、颜色、结构构造等的差异而表 现出的岩石成 层构造。一般 厚几厘米至几 米,其横向延伸可以是几厘米至数千米。常见于大多数沉积岩和一些火山岩中,是研究地质构造变形及其历史的重要参考面。 岩石层之间的分割面称为层理面。沉积岩层的原始产状多是趋于水平的,后来的构造运动可以使其倾斜、直立、弯曲甚至发生破裂,形成褶皱、节理、断层、劈理等构造形态。层理有两种重要的类型:①粒级层理。又称递变层理或粒序层理,其特点是成岩物质颗粒粒度由底至顶逐渐变细,其间无明显界线。但是在两个相邻的粒序层之间在粒度或 成分上有明显 的不同。②斜层 理。又称交错层 理,其特点是细层理大致规则地与层间的分隔面(主层理)呈斜交的关系,上部与主层理截交,下部与主层理相切。可以利用斜层理的倾向了解沉积物的来源方向。沉积岩中的层理的形成可能是沉积物结构和成分的变化或者沉积间歇、沉积季节的变化所致。火山碎屑物在其爆发和降落过程中,由于重力、颗粒大小和风的影响,成岩时也会形成具有分选性的层理。如果火山碎屑物落在湖泊

或海洋中,则可形成类似于沉积岩的层理。 水平层理 是由平直且与层面平行的一系列细层组成的层理。它是在比较稳定的水动力条件下(如河流的堤岸带、闭塞海湾、海和湖的深水带),从悬浮或溶液中缓慢沉积而成的。 平行层理 主要产于砂岩中,在外貌上与水平层理极相似,是在较强的水动力条件下,高流态中由平坦的床沙迁移、在床面上连续滚动的沙粒产生粗细分离而显出的水平细层,沿层理面易剥开,在剥开面上可见到剥离线理构造,平行层理一般出现在急流及能量高的环境,如河流、海滩等环境中,常与大型交错层理、底冲刷相伴生。 单斜层理 是由一系列与层面斜交的细层组成的层理。细层的层理向同一方向倾斜并大致平行。它与上下层面斜交,上下层面互相平行。它是由单向水流所造成的,多见于河床或滨海三角洲沉积中。 交错层理

节理是指岩石受力形成的没有发生显著位移的破裂;解理是指矿物受到外力作用以后,沿一定的岩石学方向,在晶体表面形成的光滑表面。 节理 断裂构造的一类,指岩石裂开而裂面两侧无明显相对位移者(与有明显位移的断层相对)。 节理是很常见的一种构造地质现象,就是我们在岩石露头上所见的裂缝,或称岩石的裂缝。这是由于岩石受力而出现的裂隙,但裂开面的两侧没有发生明显的(眼睛能看清楚的)位移,地质学上将这类裂缝称为节理,在岩石露头上,到处都能见到节理。 按节理的成因,节理包括原生节理和次生节理两大类。 原生节理是指成岩过程中形成的节理。例如沉积岩中的泥裂,火花熔岩冷凝收缩形成的柱状节理,岩浆入侵过程中由于流动作用及冷凝收缩产生的各种原生节理等。 次生节理是指岩石成岩后形成的节理,包括非构造节理(风化节理)和构造节理。 其中构造节理是所有节理中最常见的,它根据力学性质又可分两类:张节理和剪切节理。前者即岩石受张应力形成的裂隙,后者即岩石受切应力形成的裂隙。沿最大切应力方向发育的细而密集的剪切节理,称为“劈理”。 通常,以节理与岩层的产状要素的关系而划分为四种节理: 走向节理:节理的走向与岩层的走向一致或大体一致。 倾向节理:节理的走向大致与岩层的走向垂直,即与岩层的倾向一致。 斜向节理:节理的走向与岩层的走向既非平行,亦非垂直,而是斜交。 顺层节理:节理面大致平行于岩层层面。 前三种最为常见。 其次,节理的分类还可以节理的走向与区域褶皱主要方向、断层的主要走向或其他线形构造的延伸方向等关系而进行,可划分为三种: 纵节理:两者的关系大致平行。 横节理:二者大致垂直。 斜节理:二者大致斜交。 如果褶皱轴延伸稳定,不发生倾伏的话(水平褶皱),则走向节理相当于纵节理,倾向节理相当于横节理,斜向节理相当于斜节理。 在认识节理的形态及其名称以后,也可以适当地作些力学分析研究,如节理与褶皱的关系,节理的形态与受力的关系等。 解理 矿物晶体受力后常沿一定方向的平面破裂,这种性质称为解理。 在标本的破裂面上一般看到闪光的断裂面为闪光的平面,即解理面。解理面一般平行于晶体格架中质点最紧密,联结力最强的面。因为垂直这种面的联结力较弱,晶粒易于平行此面破裂。相对来说,面与面之间的联结力最弱。解理是反映晶体构造的重要特征之一。且较晶形具有更为普遍的意义。 不论矿物自形程度高低, 解理的特征不变,是鉴定矿物的重要特征依据。一般可依据解理的有无,发育完全程度(以解理面的完整程度为标志)以及组数和各组交角来区分矿物。 解理可分为四级:完全、清楚、不清楚、无(或五级:最完全解理、完全解理、中等解理、不完全解理、极不完全解理或称无解理)。 不同矿物的解理,可能有一个方向,也可能有多个方向。常见的有一向(石墨、云母等)、二向(角闪石等)、三向(方解石等),此外还有四向(如萤石)、六向(如闪锌矿)解理。