四轴参数说明

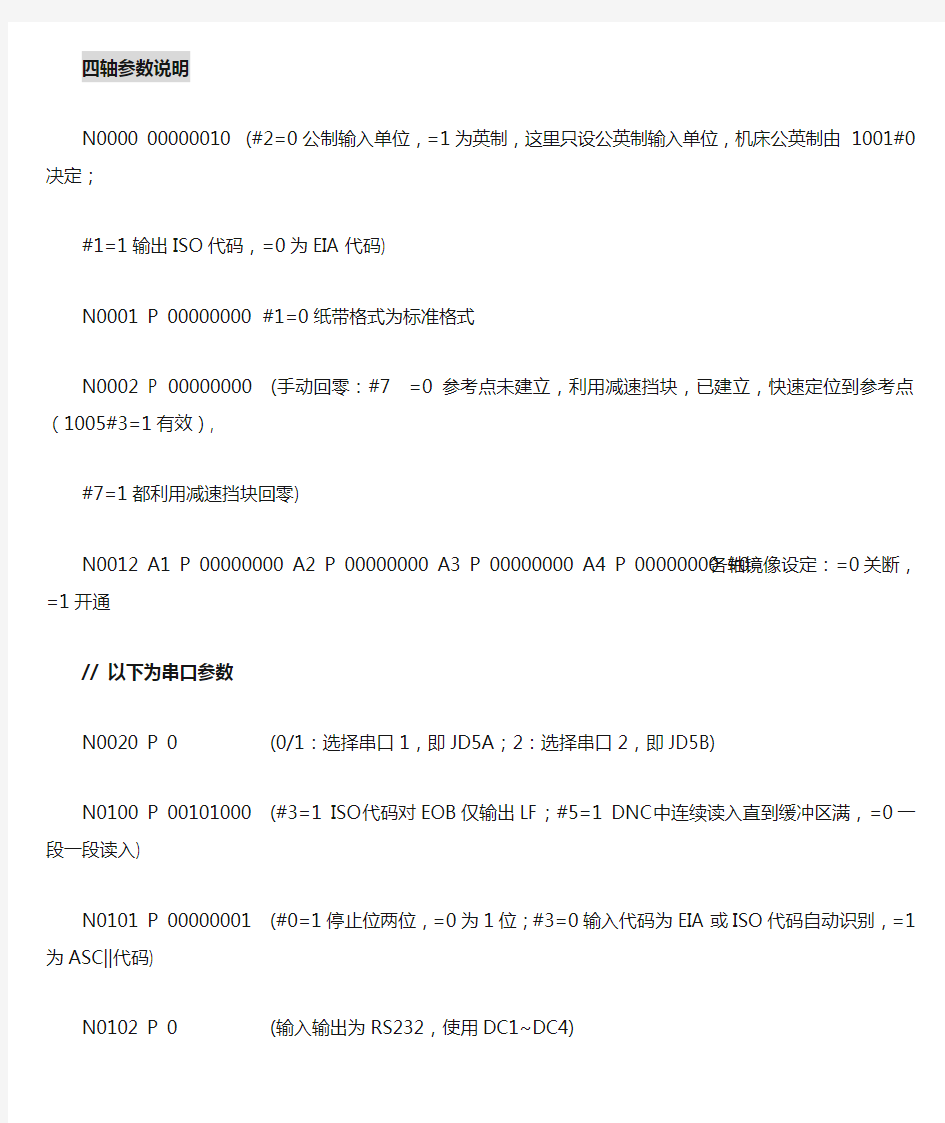

N0000 00000010 (#2=0公制输入单位,=1为英制,这里只设公英制输入单位,机床公英制由1001#0决定;

#1=1输出ISO代码,=0为EIA代码)

N0001 P 00000000 #1=0纸带格式为标准格式

N0002 P 00000000 (手动回零:#7 =0参考点未建立,利用减速挡块,已建立,快速定位到参考点(1005#3=1有效),

#7=1都利用减速挡块回零)

N0012 A1 P 00000000 A2 P 00000000 A3 P 00000000 A4 P 00000000 #0各轴镜像设定:=0关断,=1开通

// 以下为串口参数

N0020 P 0 (0/1:选择串口1,即JD5A;2:选择串口2,即JD5B)

N0100 P 00101000 (#3=1 ISO代码对EOB仅输出LF;#5=1 DNC中连续读入直到缓冲区满,=0一段一段读入)

N0101 P 00000001 (#0=1停止位两位,=0为1位;#3=0输入代码为EIA或ISO代码自动识别,=1为ASC||代码) N0102 P 0 (输入输出为RS232,使用DC1~DC4)

N0103 P 11 (波特率为9600)

N0110 P 00000000

N0111 P 00000001 (以下为NO.0020=1时通道1,即JD5A的参数;同上含义)

N0112 P 6

N0113 P 10

N0121 P 00000001 (以下为NO.0020=2时通道2,即JD5B的参数;同上含义)

N0122 P 0

N0123 P 10

N0960 P 00000000

// 以下为轴控制和设定单位参数

N1001 P 00000000 (#0=0公制机床,=1英制机床)

N1002 P 00001001 (#0=1手动同时控制轴数3轴;#2=0不使用参考点偏移功能;#3=1未回零运行G28:P/SNO.090报警;#1=1无挡块回零全轴有效,与1005#1无关)

N1004 P 00000000 (#7,#1=0,最小设定和移动单位为1um或0.001deg,是-B)

N1005 A1 P 00110000 A2 P 00110000 A3 P 00110000 A4 P 00110000 (#4,#5=1各轴正负方向外部减速信号对快进和工进都有效;未建立参考点自动运行#0=0,报警P/S224,#0=1,不报警,即是说不回零也可自动运行;#1=0无挡块回零无效,1002#1为0该参数设定有效)

N1006 A1 P 00100000 A2 P 00000000 A3 P 00000000 A4 P 00000001 (A4,#0=1旋转轴A型,#5=0回零都为正方向) N1008 A1 P 00000000 A2 P 00000000 A3 P 00000000 A4 P 00000101 (#0=1启动旋转轴循环功能;#2=1相对坐标每转移动量取整)

绝对指令旋转方向#1=0,按距目标较近的方向,#=1,按指令符号方向。

NO.1008参数设定对编程有影响,见编程手册:

1、启动循环功能NO.1008#0=1;

2、绝对式指令旋转方向按距目标较近的方向旋转NO.1008#1=0;

3、增量式指令按指令符号旋转至目标位置;

4、编程所用角度值可以大于360度,但由于启动循环功能,实际目标位置显示绝对角度值;

(操作手册371/400页)

N1010 P 4 (四轴)

N1020 A1 P 88 A2 P 89 A3 P 90 A4 P 65 (第四轴为A 轴)

N1022 A1 P 1 A2 P 2 A3 P 3 A4 P 0 (基本坐标系中各轴名称)

N1023 A1 P 1 A2 P 2 A3 P 3 A4 P 4 (回转轴对应第四号伺服轴)

说明:在对伺服初始化前应先设定该参数,否则会出现初始化不成功或伺服报警;

如A轴设为0,则2000号参数相应位无法从0变为1,并出现伺服报警,因为CNC找不到对应伺服轴!

// 以下为坐标系参数

N1201 P 00000100 (#2=1手动回零后局部坐标系取消)

N1202 P 00001000 (#3=1复位后局部坐标系取消;#4=0在局部坐标系设定(G52)中,不考虑刀具补偿矢量)

N1241 A1 P 0 A2 P xx A3 P 0 A4 P 0 (第二参考点值,需要修正Y轴)

N1260 P 360000 (旋转轴一转移动量,A轴一圈360度)

// 以下为软限位参数

N1300 P 01000000 (#6=1:上电后到回零前不进行软限位检测)

N1310 A1 P 00000000 A2 P 00000000 A3 P 00000000 A4 P 00000000

N1320 A1 P 1002000 A2 P 2000 A3 P 2000 A4 P 0 (以下根据实际修正)

N1321 A1 P-2000 A2 P-552000 A3 P-622000 A4 P xxxx

N1322 A1 P 99999999 A2 P 99999999 A3 P 99999999 A4 P 99999999

N1323 A1 P-9999999 A2 P-9999999 A3 P-9999999 A4 P -9999999

// 有关进给速度参数

N1401 P 01000000 (#0=0上电到回零前,手动快速无效,为漫步速度;#1=0 G00为非直线

插补定位;

#4=0快进时,工进倍率为0%时不停止;#5=0:螺纹切削或攻丝循环期间,空运行有效;

#6=1:对快进空运行有效)

N1402 P 00000000 (#0=0:没装主轴位置编码器,每转进给指令无效,若设1有效,CNC把每转指令转换为每分进给) N1404 P 00000000 (#0 螺旋插补进给速度:=0圆弧及直线轴的进给速度钳制在参数1422或1430设置的最大切削进给速度上,=1则直线轴与圆弧的合成速度钳制在1422设定的最大切削进给速度上;#1 参考点建立后再手动回零,在设定无挡块回零或手动快速定位到参考点时:=0以快速进给1420中速度回零,=1以手动快速1424中速度回零;#2 每分进给带小数点F指令范围0.001~99999.999mm)

N1405 P 00000001 #0:F1位进给单位1mm/min;#1:每转进给F指令后小数点位数2位有效,若设为1则3位有效N1410 P 10000 (空运行速度)

N1411 P 5 (接通电源,自动运行默认速度)

N1420 A1 P 18000 A2 P 15000 A3 P 18000 A4 P 1800 (快速速度;旋转轴G00速度为每分钟2转)

N1421 A1 P 500 A2 P 500 A3 P 500 A4 P 126 (回转轴F0速度为45度/分钟)

N1422 P 5000 (最大工进速度,全轴通用,各轴分别指定用1430)

N1423 A1 P 2000 A2 P 2000 A3 P 2000 A4 P 720 (漫步速度;回转轴JOG180度/min)

N1424 A1 P 10000 A2 P 10000 A3 P 10000 A4 P 1440 (手动快速,若设0为1420中速度;回转轴手动快速每分钟1转) N1425 A1 P 500 A2 P 500 A3 P 500 A4 P 45 (各轴回零氟速度;回转轴回零氟速度10度/min)

N1426 P 0 (切削进给外部减速速度)

N1427 A1 P 0 A2 P 0 A3 P 0 A4 P0 0 (各轴快速运行外部减速速度)

N1428 A1 P 0 A2 P 0 A3 P 0 A4 P0 1080 (各轴回零速度;G28为NO.1420速度,手动为NO.1424速度) N1430 A1 P 5000 A2 P 5000 A3 P 5000 A4 P 1440 (各轴分别指定最大切削进给速度,回转轴为360度/min)

N1431 P 5000 (预读各轴最大工进)

N1432 A1 P 5000 A2 P 5000 A3 P 5000 A4 P 1440 (预读中回转轴最大切削进给速度为360度/min)

N1460 P 5000 (F1位数进给上限值F1~F4)

N1461 P 5000 (F1位数进给上限值F5~F6)

// 有关加减速控制参数

N1601 P 01000000 (#5=0减速到位检测执行;#6=1使用自动拐角功能;#2=0切削进给,程序段不重叠,为1重叠;

#4=0快进,程序段不重叠,为1重叠)

N1602 P 01010001 (#0=1工进插补前的直线加减速形式为B型,对于减速:指令速度结束前开始减速,指令速度为0,实际速度即减速到0,对于加速:改变进给速度指令后开始加速;#4=1自动拐角减速按速度差控制,为0则为角度控制有效!#6=1预读工进插补后加减速为直线型,为0则指数函数型加减速;#2=0不使用自动拐角倍率功能的外圆弧切削速度变化)

N1603 P 00000000 (预读控制中加减速#7=0预读插补前直线型加减速,为1则预读插补后铃型加减速)

N1610 A1 P 00000001 A2 P 00000001 A3 P 00000001 A4 P 00000001 (#0=1工进(包括空运行进给)加减速为插补后直线型,=0为指数函数型;#4=0漫步为指数函数型加减速,=1为与切削进给加减速相同—插补后直线型加减速)

N1620 A1 P 100 A2 P 100 A3 P 100 A4 P 200 (快速进给直线型加减速时间常数100ms或铃型加减速T1)

N1621 A1 P 0 A2 P 0 A3 P 0 A4 P 0 (不使用快速进给铃型加减速(时间常数为0)或铃型加减速T2)

N1622 A1 P 100 A2 P 100 A3 P 100 A4 P 160 (各轴切削进给插补后直线型加减速时间常数100(各轴应该相同)0~512,

若1610#0=0则设指数函数型加减速时间常数0~4000)

N1623 A1 P 0 A2 P 0 A3 P 0 A4 P 0 (对于工进,指数加减速才有氟速度,由1610#0决定,注:必须设0!) N1624 A1 P 50 A2 P 50 A3 P 50 A4 P 100 (各轴漫步进给加减速时间常数,由1610#4决定是指数函数型还是插补后直线型)

N1625 A1 P 10 A2 P 10 A3 P 10 A4 P 50 (各轴漫步进给指数函数型加减速氟速度)

N1626 0 (各轴螺纹切削循环时指数函数型加减速时间常数)

N1628 P 0 (各轴螺纹切削循环时指数函数型加减速氟速度)

N1630 P 5000 (补间前直线加减速中最大加工速度)

N1631 P 150 (补间前加减速中最大加工速度时间)

N1710 P 80 (标设80%,自动拐角倍率内侧圆弧切削速度最小减速比(MDR))

N1711 P 91 (标设91度,内侧拐角倍率的内侧判断角度)

N1712 P 50 (标设%,内侧拐角倍率的倍率量)

N1713 P 0 (内侧拐角倍率的开始距离)

N1714 P 0 (内侧拐角倍率的终点距离)

N1720 A1 P 0 A2 P 0 A3 P 0 A4 P 0

N1722 A1 P 0 A2 P 0 A3 P 0 A4 P 0 (快速进给程序段之间重叠时的快速进给减速比)

N1730 P 3000 (圆弧半径R(1731中值)的进给速度上限值)

N1731 P 5000 (对应1730进给速度上限值的圆弧半径值)

N1732 P 10 (基于圆弧半径进给速度嵌位的下限值)

N1740 P 90000 (自动拐角减速的2各程序段之间临界夹角)

N1741 A1 P 300 A2 P 300 A3 P 300 A4 P 300 (自动拐角减速时减速结束后的进给速度,用于插补后加减速)

N1762 A1 P 2000 A2 P 2000 A3 P 2000 A4 P 2000 (预读方式中切削进给指数函数型加减速时间常数)

N1763 A1 P 10 A2 P 10 A3 P 10 A4 P 10 (预读方式中切削进给指数函数型加减速下限速度)

N1768 P 24 (预读工进直线加减速时间常数)

N1770 P 5000 (预读控制,插补前直线加减速中最大加工速度)

N1771 P 226 (预读控制,达到插补前直线加减速中最大加工速度时间)

N1777 P 1 (预读控制,插补前直线加减速,自动拐角减速功能下限速度)

N1779 P 90000 (预读控制,自动拐角减速的2各程序段之间临界夹角)

N1780 P 4000 (根据速度差进行自动拐角减速功能的允许速度

差(插补前直线加减速时))

N1781 A1 P 4000 A2 P 4000 A3 P 4000 A4 P 360 (根据速度差进行自动拐角减速功能的允许速度差(插补后直线加减速时))

N1783 A1 P 300 A2 P 300 A3 P 300 A4 P 300 (根据速度差进行自动拐角减速的各轴允许速度差(插补前直线加减速时)) N1784 P 5000 (插补前进行加减速期间发生超程报警时的速度)

N1785 A1 P 350 A2 P 350 A3 P 350 A4 350 (预读中达到1432最大切削进给速度允许最大时间350ms)

// 有关伺服参数

N1800 P 00000000 (#1=0位置控制准备好接通前,速度准备好先接通出现伺服报警,=1 不出

现;#3=0前馈控制仅

对切削进给有效,=1切削进给和快进都有效;#4=1工进/快进反向间隙分别补偿)

N1801 P 00010000 (#5=0,#4=1切削进给到位宽度:下一段程序为工进时NO.1827有效,

下一段不为工进时NO.1826有效)

N1803 P 00000000 (与限制转矩控制有关,限制转矩时#0=0不进行到位检测;#1=0进行停止/移动期间超差检测;

#4=0进行用PMC轴控制功能的轴控制功能执行转矩控制)

N1804 P 00000000 (#4=0当VRDY关忽视报警信号为1时要解除急停状态只有等到该信号为0时才可解除,

设1则该信号为1也可解除;#5=0检测到异常负载,全轴停止,若设1为1881中设定轴的组号互锁停止;#6=0 RDY 关忽视报警信号为1时SA伺服准备好信号为0,设=1 SA为1)

N1815 A1 P 00000000 A2 P 00000000 A3 P 00000000 A4 P 00000000 (#1=0位置编码器不使用分离型编码器;#4使用绝对编码器时,进行初调或更换电池时必须设为0,切断电源再上电,进行手动回零,这时机械位置和位置检测器的位置就一致了,该参数自动为1;#5=0不使用绝对位置检测器)

N1816 A1 P 01110000 A2 P 01110000 A3 P 01110000 A4 P 01110000

(#6、5、4检测倍乘比的设定,使用柔性进给齿轮时不用该参数)

N1819 A1 P 00000010 A2 P 00000010 A3 P 00000010 A4 P 00000010 (#1=1发生伺服报警参考点需重新建立;#0伺服关断时,=1不进行跟踪,=0,当*FLWU为0跟踪,*FLWU为1不跟踪,使用转台分度功能,第四轴必须设1;#7=0预读控制使用提前前馈)

N1820 A1 P 2 A2 P 2 A3 P 2 A4 P 2 (CMR)

N1821 A1 P 10000 A2 P 10000 A3 P 10000 A4 P 4000 (各轴参考计数器容量)

N1825 A1 P 3000 A2 P 3000 A3 P 3000 A4 P 2000 (各轴伺服环增益)

N1826 A1 P 20 A2 P 20 A3 P 20 A4 P 50 (各轴到位宽度)

N1827 A1 P 10 A2 P 10 A3 P 10 A4 P 6000 (各轴切削进给到位宽度)

N1828 A1 P 12000 A2 P 12000 A3 P 12000 A4 P 10000 (各轴移动中最大允许位置偏差量)

N1829 A1 P 50 A2 P 50 A3 P 50 A4 P 50 (各轴停止中最大允许位置偏差量)

N1830 A1 P 0 A2 P 0 A3 P 0 A4 P 0 (各轴

伺服关断时位置偏差极限值,通常与1829设相同,

若为0不进行伺服关断时位置偏差极限值检测)

N1836 A1 P 2 A2 P 2 A3 P 2 A4 P 0 (手动回零中能够回零的伺服误差量)

N1850 A1 P 0 A2 P x A3 P 0 A4 P 0 (各轴珊格偏移量,根据实际调整)

N1851 A1 P xx A2 P xx A3 P xx A4 P xx (各轴反向背隙)

N1852 A1 P 0 A2 P 0 A3 P 0 A4 P 0 (各轴快速进给时反向背隙)

// 伺服电机参数HRV控制9066系列伺服软件(可以在CNC系统参数页面看到版本号)

// 见FANUC伺服电机参数手册“B-65150E/03”第266页,参数表列出的是默认值。

// 234到246页,是以下各参数的说明:

N2000 A1 P 00001010 A2 P 00001010 A3 P 00001010 A4 P 00001010

// 伺服初始化位需初始化时都设为0 ;NO.1023设好才能初始化有效或正确

N2001 A1 P 00000000 A2 P 00000000 A3 P 00000000 A4 P 00000000 AMR 不要改变,根据马达后脉冲编码器类型决定N2002 A1 P 00000010 A2 P 00000010 A3 P 00000010 A4 P 00000010 默认全0 (默认全部的0)

N2003 A1 P 00101000 A2 P 00101000 A3 P 00101000 A4 P 00101000默认全部的0

(新的) 00111000 00111000 00111000 00010100

#4:使能N脉冲抑制功能#3:使能PI控制#5:使能背隙加速度功能

#6:防止过冲功能* #2:如果有高频振动,使能观测器功能* #7:速度指令偏置功能*

N2004 A1 P 00000110 A2 P 00000110 A3 P 00000110 A4 P 00000110 默认,不要改变

N2005 A1 P 00000000 A2 P 00000000 A3 P 00000000 A4 P 00000000 默认全部的0

(新的) 00000010 00000010 00000010 00000000

#1:使能前馈功能#7:使能静摩擦补偿功能* #6:使能抱闸控制功能(针对垂直轴)*

N2006 A1 P 01010100 A2 P 01010100 A3 P 01010100 A4 P 01010100默认全部的01000100

#1:0,不要改变#2:1,不要改变#6:1,不要改变#4:1 1ms加速度反馈功能有效

N2007 A1 P 00000000 A2 P 00000000 A3 P 00000000 A4 P 00000000

N2008 A1 P 00000000 A2 P 00000000 A3 P 00000000 A4 P 00000000 改变此项参数要按下急停,建议不要改变#1 由1817决定,不要直接改变

N2009 A1 P 00000000 A2 P 00000000 A3 P 00000000 A4 P 00000000

(新的) 11000100 11000100 11000100 00000000

#7:使能背隙加速度停止功能#6:仅在切削中使用背隙加速度功能

#2:使能新型背隙加速度功能*

N2010 A1 P 00000000 A2 P 00000000 A3 P 00000000 A4 P 00000000 默认全部的0

N2011 A1 P 00100000 A2 P 00100000 A3 P 00100000 A4 P 00000000 默认3轴00100000,4th轴全0 #5:不要改变默认设置

N2012 A1 P 00000000 A2 P 00000000 A3 P 00000000 A4 P 00000000

N2013 A1 P 00000000 A2 P 00000000 A3 P 00000000 A4 P 00000000

N2014 A1 P 00000000 A2 P 00000000 A3 P 00000000 A4 P 00000000

N2015 A1 P 01000000 A2 P 01000000 A3 P 01000000 A4 P 01000000默认全部的0

#6:使能两阶段加速功能

N2016 A1 P 00001000 A2 P 00001000 A3 P 00001000 A4 P 00001000默认全部的0

#3使能停止中改变速度环比例增益,降到75%(2017#7=1,该功能无效)

N2017 A1 P 11000000 A2 P 11000000 A3 P 11000000 A4 P 11000000默认全部的0

(新的) 11000000 11000000 11000000 11000000

#7:使能速度环高速处理功能,若高频振动,不要使用;9066/001B及以后版本才有

#6:OVC报警值提高(HRV控制)

N2018 A1 P 00000100 A2 P 00000100 A3 P 00000100 A4 P 00000100 默认全部的0

#2:使能舞台2 加速度调整

N2019 A1 P 00000000 A2 P 00000000 A3 P 00000000 A4 P 00000000 默认全部的0

N2020 A1 P 17 A2 P 17 A3 P 17 A4 P 18 电机代码

N2021 A1 P 903 A2 P 903 A3 P 903 A4 P 903 默认全部的0 负载惯量比(速度增益),振点70% 256*负载惯量/马达惯量

N2022 A1 P 111 A2 P 111 A3 P 111 A4 P 111 电机方向

N2023 A1 P 8192 A2 P 8192 A3 P 8192 A4 P 8192 速度脉冲反馈数

N2024 A1 P 12500 A2 P 12500 A3 P 12500 A4 P12500 位置脉冲反馈数

N2039 A1 P 100 A2 P 100 A3 P 100 A4 P 100 默认全部的0

N2040 A1 P 754 A2 P 754 A3 P 754 A4 P 3121 默认全部的不要改变,电流环积分增益

N2041 A1 P-2363 A2 P-2360 A3 P-2363 A4 P -4953 默认全部的不要改变,电流环比例增益

N2042 A1 P-2633 A2 P-2633 A3 P-2633 A4 P -3052 默认全部的不要改变,电流环增益

N2043 A1 P 91 A2 P 91 A3 P 91 A4 P 188 默认全部的速度环积分增益(根据实际调整)PK1V N2044 A1 P-818 A2 P-818 A3 P-818 A4 P -1683 默认全部的速度环比例增益(根据实际调整)PK2V N2045 A1 P 0 A2 P 0 A3 P 0 A4 P 0 默认全部的0

使用过冲功能为30000,速度环不完全积分增益

N2046 A1 P-8235 A2 P-8235 A3 P-8235 A4 P -8235 默认全部的不要改变,速度环增益,

N2047 A1 P 4639 A2 P 4639 A3 P 4639 A4 P 2254 默认不要改变,观测器参数,POA1

N2048 A1 P 60 A2 P 60 A3 P 60 A4 P 60 默认全部的0 背隙加速度值60%

N2049 A1 P 0 A2 P 0 A3 P 0 A4 P 0 默认全部的0

N2050 A1 P 956 A2 P 956 A3 P 956 A4 P 956 默认不要随意改变,

N2051 A1 P 510 A2 P 510 A3 P 510 A4 P 510 默认不要随意改变,

与2050共同作用抑制30Hz,若抑制更高频率,按手册提高两个参数值

N2052 A1 P 0 A2 P 0 A3 P 0 A4 P 0 默认不要改变

N2053 A1 P 21 A2 P 21 A3 P 21 A4 P 21 默认不要改变

N2054 A1 P 1894 A2 P 1894 A3 P 1894 A4 P 1894 DEFAULT 不要改变

N2055 A1 P 319 A2 P 319 A3 P 319 A4 P 319 DEFAULT 不要改变

N2056 A1 P 3000 A2 P 3000 A3 P 3000 A4 P 4000 DEFAULT 不要改变

N2057 A1 P-8965 A2 P-8965 A3 P-8965 A4 P -5135 DEFAULT 不要改变

N2058 A1 P-650 A2 P-650 A3 P-650 A4 P -1500 DEFAULT 不要改变

N2059 A1 P 5 A2 P 5 A3 P 5 A4 P 5 DEFAULT 不要改变

N2060 A1 P 7282 A2 P 7282 A3 P 7282 A4 P 7282 DEFAULT 不要改变

N2061 A1 P 120 A2 P 120 A3 P 120 A4 P 120 DEFAULT 不要改变

N2062 A1 P 32568 A2 P 32568 A3 P 32568 A4 P 32568 DEFAULT 不要改变

N2063 A1 P 877 A2 P 877 A3 P 877 A4 P 2505 DEFAULT 不要改变

N2064 A1 P 4 A2 P 4 A3 P 4 A4 P 4 DEFAULT 参考马达维护手册

N2065 A1 P 2601 A2 P 2601 A3 P 2601 A4 P 7445 DEFAULT 不要改变

N2066 A1 P 0 A2 P 0 A3 P 0 A4 P 0 DEFAULT ALL 0

(new) -10 -10 -10 -10 若2017#7=1 该功能无效

N2067 A1 P 0 A2 P 0 A3 P 0 A4 P 0 DEFAULT ALL 0

转矩指令滤波器,无法抑制的高频振动才会用他,按参数设定,如抑制100Hz,为2185

N2068 A1 P 7000 A2 P 7000 A3 P 7000 A4 P 7000 DEFAULT ALL 0 前馈系数

N2069 A1 P 75 A2 P 75 A3 P 75 A4 P 75 DEFAULT ALL 0 速度前馈系数

N2070 A1 P 0 A2 P 0 A3 P 0 A4 P 0 DEFAULT ALL 0

N2071 A1 P 0 A2 P 0 A3 P 0 A4 P 0 DEFAULT ALL 0 背隙加速度有效时间(new) 50 50 50 50 即100ms

N2072 A1 P 0 A2 P 0 A3 P 0 A4 P 0 DEFAULT ALL 0

N2073 A1 P 0 A2 P 0 A3 P 0 A4 P 0 DEFAULT ALL 0

N2074 A1 P 0 A2 P 0 A3 P 0 A4 P 18384 DEFAULT 不要改变

N2076 A1 P 0 A2 P 0 A3 P 0 A4 P 0 DEFAULT ALL 0 1ms加速度反馈增益

N2077 A1 P 0 A2 P 0 A3 P 0 A4 P 0 DEFAULT

使用过冲功能为20,防止过冲计数器

N2082 A1 P 10 A2 P 10 A3 P 10 A4 P 10 DEFAULT ALL 0 背隙加速度停止时间

N2083 A1 P 0 A2 P 0 A3 P 0 A4 P 0 DEFAULT ALL 0

(new) 50 50 50 50 抱闸时间

N2084 A1 P 1 A2 P 1 A3 P 1 A4 P 1 柔性齿轮比分子

N2085 A1 P 100 A2 P 100 A3 P 100 A4 P 500 柔性齿轮比分母

N2086 A1 P 1187 A2 P 1187 A3 P 1187 A4 P 2008 DEFAULT 不要改变

N2087 A1 P 29 A2 P -400 A3 P-50 A4 P -300 DEFAULT ALL 0 扭矩偏置,需要调整,不知道都设0

N2092 A1 P 9850 A2 P 9850 A3 P 9850 A4 P 9850 DEFAULT ALL 0 高级前馈功能

N2098 A1 P 30 A2 P 30 A3 P 30 A4 P 12800 DEFAULT 不要改变

N2099 A1 P 400 A2 P 400 A3 P 400 A4 P 400 DEFAULT 不要改变,N脉冲抑制电平(抑制停止中振动)

N2101 A1 P 0 A2 P 0 A3 P 0 A4 P 0 DEFAULT ALL 0

使用过冲功能为1,过冲补偿功能有效电平

N2102 A1 P 15000 A2 P 15000 A3 P 15000 A4 P 0 DEFAULT 不要改变

N2105 A1 P 454 A2 P 454 A3 P 454 A4 P 527 DEFAULT

N2111 A1 P 5170 A2 P 5170 A3 P 5170 A4 P 5220 DEFAULT

N2114 A1 P 0 A2 P 0 A3 P 0 A4 P 0 DEFAULT ALL 0 stage 2 加速度调整量

N2119 A1 P 2 A2 P 2 A3 P 2 A4 P 2 DEFAULT ALL 0

N2127 A1 P 1706 A2 P 1706 A3 P 1706 A4 P 4037 DEFAULT

N2128 A1 P 1000 A2 P 1000 A3 P 1000 A4 P 5000 DEFAULT

N2129 A1 P 2112 A2 P 2112 A3 P 2112 A4 P 1045 DEFAULT

N2165 A1 P 45 A2 P 45 A3 P 45 A4 P 45 DEFAULT ALL 0 放大器最大电流值

N2199 A1 P 0 A2 P 0 A3 P 0 A4 P 0 DEFAULT ALL 0

N2207 A1 P 00000000 A2 P 00000000 A3 P 00000000 A4 P 00000000 DEFAULT ALL 0

// 有关DI/DO参数

N3002 P 0000000 #4=0:倍率信号和快速运行倍率信号使用负逻辑

N3003 P 0000000 #5=0:返回参考点减速信号为0时减速(常闭触点),若接常开触点,该位设位1,信号为1时减速!!

N3004 0 #5=0检测超程限位信号

N3006 0 #0=0回零减速信号使用X1009,若设1使用G196;#1=0工件检索信号使用G9,若设1使用G24、G25 N3010 P 16 选通信号MF、TF、SF、BF延时时间,如果M功能指令丢失,没执行,应该延长该值

N3011 P 16 F、S、T、B功能完成信号FIN可接受的宽度

N3017 P 2 复位信号输出时间

N3030 P 2 M代码允许的位数

N3031 P 4 S代码允许的位数

N3032 P 4 T代码允许的位数

// 有关显示及编辑参数

N3100 P 00000000 #6=0显示器位黑白,1显示器位彩色

N3102 P 00001000 #3:中文显示

N3104 P 00111001 (#0=1机械位置显示按输入单位显示,公制输入用公制显示,英制输入用英制显示,即由0000#2决定,设=0不按输入单位显示,而是按公英制机床显示,即由1001#0决定;#3=1坐标系设定时,予置相对位置显示;#4、5=1相对位置显示不含刀具长度和半径补偿的编程位置;#6、7=0;绝对位置显示含刀具长度和半径补偿的实际位置)

N3105 P 00000101

N3106 P 00000000 (#4=0不显示操作履历画面;#5=0不显示主轴倍率值3105#2为1有效)

N3107 P 00010001

N3108 P 01000000 #6:坐标主画面显示主轴负载表,而非主轴刀具3105#2为1有效

N3111 P 01100011 #0:显示伺复设定画面;#1:显示主轴设定画面;#5:是否显示运行监视器,=1显示;#6:运行监视器主轴速度表显示值为:0显示主轴电机速度,1显示主轴速度;#7:发生报警切换到报警画面:0切换N3112 #0=1显示伺服波形画面;#5=0操作履历功能有效

N3116 #2=0:NO.100可写入参数报警用RESET+CAN清除,=1用RESET清除

N3117 #1在诊断画面上设定是否显示主轴位置数据(即检测到一转信号后的位置编码器的检测脉冲数),0不显示

N3151 P 1 显示伺服电机第1号负载表的轴号

N3152 P 2 ............2..........

N3153 P 3 ............3..........

N3154 P 4 ............4..........

N3201 P 01000000 #2=0当登录的程序与已登录的程序号相同时报警,=1替换原来程序;#3=0当用ISO代码输出程序号的地址O时输出[:],=1输出[O];#6=1:程序登录时,对M02、M30或M99的程序段设定不视为程序结束,=0视为登录结束;#5若#6设0该位设0视M99为程序登录结束,设1不视为结束

N3202 #0=0:不禁止程序号8000~8999号子程序的编辑;#4=1:禁止程序号9000~9999号子程序的编辑;#6=0:检索被保护程序的程序号时无效

N3203 #5=0当MDI方式开始运行后,不禁止程序的编辑;#6=0在MDI执行完后不删除已执行程序,除非由%输入;#7=0:按复位不删除MDI方式中编辑的程序

N3204 P 00000100 #2:显示C-EXT扩展编辑功能

N3205 #0:在显示或输出程序时,对程序内注释中的冒号:=0变成O后再显示或输出,=1原封不动输出或显示[:] N3210 保护9000号组程序的口令

N3211 解除9000号程序口令,设定与3210中值一致皆解除

N3216 自动插入顺序号的增量值0000#5为1有效

N3290 P 00000000 在MDI下刀具偏置、工件原点偏置、宏变量输入都不禁止

// 有关编程参数

N3401 P 00000001 #0=1:省略小数点视为mm,inch,sec,=0视为最小单位输入;#4=0在MDI下绝对指令和相对指令指定用G90/G91,=1用#5指定;#5=0相对指令,=1绝对指令

N3402 P 00000000 接通电源及清除状态下设定G00方式定位、G17方式、G22方式(软行程检查开)

N3403 P 00000000 #5=0在G02、G03指令中没有指令起点到中心距离I、J、K,也没有指定半径时直线插补移动到终点,=1出现P/S022报警;#6=0在同程序段指定两个同组地址后一个有效,=1出现P/S5074报警

N3404 #4=0执行到M30时,M30送到机床侧自动返回到程序开头,=1按复位返回到程序开头;#5=0执行到M02时,M02送到机床侧自动返回到程序开头,=1按复位返回到程序开头;#6=0在程序运行中读到%停止报警P/S5010,=1不报警,停止复位;#7=0一个程序段中指定M代码为1个,=1为3个

N3405 #1=0:G04为每秒暂停,=1为每分进给为每秒暂停,每转进给为每转暂停

N3410 P 10 圆弧半径误差极限,走G02、G03时起点半径与终点半径之差大于10um时报警P/S20,设为0不进行误差检测

// 有关螺距误差补偿参数

N3620 A1 P 0 A2 P 100 A3 P 150 A4 P 0 各轴参考点的螺距误差补偿点号码

N3621 A1 P 0 A2 P 79 A3 P 127 A4 P 各轴负方向最远一端的螺距误差补偿点号码

N3622 A1 P 40 A2 P 101 A3 P 151 A4 P 各轴正方向最远一端的螺距误差补偿点号码

N3623 A1 P 1 A2 P 1 A3 P 1 A4 P 各轴螺距误差补偿倍率

N3624 A1 P 25000 A2 P 25000 A3 P 25000 A4 P 补偿点间隔

// 有关主轴参数

N3701 P 00000000 #1是否使用串行主轴,设为1临时将主轴去掉,便于维修调试;

N3702 p 00000000 #2第一电机不使用外部设定停止位置定向

N3705 P 00000000 #1=0(GST):用SOR信号进行主轴准停,=1:用SOR信号进行齿轮换档;

N3706 P 00000000 #5(ORM)=0:定向回转方向正;#4=0:M型主轴齿轮选择方式;#0、1主轴与位置编码器的齿轮比;#6、7:M03、M04主轴速度输出时电压极性同时为正,(方向由I/O控制)

N3707 P 00000000 #1,#0=0:主轴与第二位置编码器齿轮比为1:1

N3708 P 00000001 #0=1:检查主轴速度到达信号

N3715 A1 P 00000000 A2 P 00000000 A3 P 00000000 A4 P 00000000

#0=0:执行所有轴移动指令之前都要确认主轴速度到达信号SAR

N3732 P 200 #主轴定向速度

N3735 P 34 #主轴电机最低箝位速度

N3736 P 4095 #主轴电机最高箝位速度

N3740 P 200 #检查从执行S指令开始到主轴速度到达信号为止的时间200ms;

N3741 P 8000 #对应于齿轮1的主轴最高速度;(注意区别主轴速度和主轴电机速度不是同一概念,可能相同,也可能不同,)

N3742 P 8000 #..........2..............

N3743 P 8000 #..........3..............

N3744 P 8000 #..........4..............

// 主轴伺服参数

N4000 A1 P 00000000 #0:主轴和马达的旋转方向相同;#2:位置传感器方向与主轴旋转方向相同;

#7:位置编码器反馈的脉冲数0为1024P/REV*4,1为512P/REV*4

N4001 A1 P 00000101 #2=1:使用位置编码器信号

N4003 A1 P 00000000 #1:是否使用马达内置传感器;#7,6,4:位置编码器信号设置;

#0=0:位置编码器方式定位,=1:磁传感器方式定位;#2#3:主轴定位旋转方向

N4004 A1 P 00000000 #4:马达内置传感器类型;#1:是否使用分离型内置传感器

N4006 A1 P 00000010 #1=1,决定齿轮比倍率系数*1000,主要减小同步误差,若为0则*100,主要影响参数4056~4059, 见主轴电机参数Page164;

N4007 A1 P 10000000 #7=1:高速无负载旋转产生低频振动设1,若需表面轮廓控制设0

N4008 A1 P 00000001 #0 ?

N4011 A1 P 00111010 #2,1,0 马达速度检测器参数设置,256线/REV,根据马达型号设定,#7#3:马达磁极数0,1=4极N4013 A1 P 00011010

N4015 A1 P 00000111 #0:是否使用主轴定向功能,1使用;#1:使用主轴负载监视功能;#2:有速度范围开关功能

N4017 A1 P 00000000 #7:停止时定位是否最短路径定位

N4019 A1 P 00001100 #7设为1时开始初始化主轴放大器;#2:在0速时不使用力矩钳制功能;

#3:DC link电压计算方法为与要求电压相符

N4020 A1 P 6000 #最大主轴马达速度6000

N4021 A1 P 100 #Cs控制最大速度,默认值

N4022 A1 P 150 #速度到达信号检测范围,默认

N4023 A1 P 30 #速度检测范围,默认

N4024 A1 P 75 #0速检测范围,默认

N4025 A1 P 50 #力矩限制值,默认

N4026 A1 P 83 #负载检测范围1,默认

N4027 A1 P 95 #负载检测范围2,默认

N4028 A1 P 0 #默认

N4029 A1 P 100 #默认

N4030 A1 P 0 #默认

N4031 A1 P 1400 #主轴定位时停止位置(需要调整)

N4032 A1 P 0 #默认

N4033 A1 P 10 #默认

N4034 A1 P 0 #默认

N4035 A1 P 0 #默认10

N4036 A1 P 0 #默认

N4037 A1 P 0 #默认

N4038 A1 P 0 #默认

N4039 A1 P 0 #默认

N4040 A1 P 10 正常操作(HIGH)速度环比例增益标准:10

N4041 A1 P 10 正常操作(LOW)速度环比例增益标准:10

N4042 A1 P 10 定位操作(HIGH)速度环比例增益标准:10

N4043 A1 P 10 定位操作(LOW)速度环比例增益标准:10

N4044 A1 P 10 #默认

N4045 A1 P 10 #默认

N4046 A1 P 30 #默认

N4047 A1 P 30 #默认

N4048 A1 P 10 正常操作(HIGH)速度环积分增益标准:10

N4049 A1 P 10 正常操作(LOW)速度环积分增益标准:10

N4050 A1 P 10 定位操作(HIGH)速度环积分增益标准:10

N4051 A1 P 10 定位操作(LOW)速度环积分增益标准:10

N4052 A1 P 10 #默认

N4053 A1 P 10 #默认

N4054 A1 P 50 #默认

N4055 A1 P 50 #默认

N4056 A1 P 1333 #4056~4059:主轴到马达齿轮比,8000:6000应该设1333(4006#1有关),若1:1设100或1000 N4057 A1 P 1333 原来100

N4058 A1 P 1333 原来100

N4059 A1 P 1333 原来100

N4060 A1 P 1000 #4060~4063:定位时位置增益,默认

N4061 A1 P 1000 #默认

N4062 A1 P 1000 #默认

N4063 A1 P 1000 #默认

N4064 A1 P 200 主轴定位完成时位置增益改变量,默认100

N4065 A1 P 3000 同步控制位置增益(高速)#默认1000,应该设3000,与三伺服轴相同

N4066 A1 P 3000 同步控制位置增益(中高速)#默认1000,应该设3000,与三伺服轴相同

N4067 A1 P 3000 同步控制位置增益(中低速)#默认1000,应该设3000,与三伺服轴相同

N4068 A1 P 3000 同步控制位置增益(低速)#默认1000,应该设3000,与三伺服轴相同

N4069 A1 P 3000 Cs控制位置增益(高速)#默认3000,应该设3000,与三伺服轴相同

N4070 A1 P 3000 Cs控制位置增益(中高速)#默认3000,应该设3000,与三伺服轴相同

N4071 A1 P 3000 Cs控制位置增益(中低速)#默认3000,应该设3000,与三伺服轴相同

N4072 A1 P 3000 Cs控制位置增益(低速)#默认3000,应该设3000,与三伺服轴相同

N4073 A1 P 0 #默认

N4074 A1 P 0 #默认

N4075 A1 P 30 #定位结束信号的检测电平,#默认10,偏低

N4076 A1 P 33 #定向时马达速度限制比率,#默认

N4077 A1 P-60 #主轴定位停止位置偏移量调整

N4078 A1 P 200 #默认

N4079 A1 P 0 #默认

N4080 A1 P 50 再生能源极限值(根据马达模块设定,通常设标准值)

N4081 A1 P 20 #默认

N4082 A1 P 10 #默认

N4083 A1 P 30 正常旋转马达电压(根据马达模块设定,通常设标准值30)

N4084 A1 P 30 定向时电机电压设定

N4085 A1 P 30 根据马达模块设定,通常设标准值

N4086 A1 P 100 根据马达模块设定,通常设标准值

N4087 A1 P 115 #默认

N4088 A1 P 75 #默认

N4089 A1 P 200 #默认

N4090 A1 P 90 #默认

N4091 A1 P 100 #默认

N4092 A1 P 100 #默认

N4093 A1 P 0 #默认

N4094 A1 P 0 #默认

N4095 A1 P 0 #默认

N4096 A1 P 0 #默认

N4097 A1 P 0 #默认

N4098 A1 P 8000 位置编码器信号检测的最高速度,设0即4020值,根据P.C.与主轴还是马达同步N4099 A1 P 0 #默认

N4100 A1 P 760 根据马达型号

N4101 A1 P 100 根据马达型号

N4102 A1 P 1134 根据马达型号

N4103 A1 P 1134 根据马达型号

N4104 A1 P 2000 根据马达型号

N4105 A1 P 2000 根据马达型号

N4106 A1 P 1500 根据马达型号

N4107 A1 P 1500 根据马达型号

N4108 A1 P 500 根据马达型号

N4109 A1 P 10 根据马达型号

N4110 A1 P 984 根据马达型号

N4111 A1 P 28 根据马达型号

N4112 A1 P 533 根据马达型号

N4113 A1 P 140 根据马达型号

N4114 A1 P 12 根据马达型号

N4115 A1 P 7 根据马达型号

N4116 A1 P 100 根据马达型号

N4117 A1 P 20 根据马达型号

N4118 A1 P 30 根据马达型号

N4119 A1 P 0 默认

N4120 A1 P 40 根据马达型号

N4121 A1 P 5 默认

N4122 A1 P 0 默认

N4123 A1 P 30 默认

N4124 A1 P 0 默认

N4125 A1 P 0 默认100,自动操作定时器设置

N4126 A1 P 0 默认1000,自动操作速度指令

N4127 A1 P 144 根据马达信号

N4128 A1 P 6500 根据马达信号

N4129 A1 P 0 根据马达信号

N4130 A1 P 0 根据马达信号

N4131 A1 P 0 默认

N4132 A1 P 0 默认

N4133 A1 P 114 #主轴电机代码

N4135 A1 P 0 默认

N4136 A1 P 0 #低速时正常旋转马达电压(若为0与4083相同)

N4166 A1 P 0 #低速时再生能源极限(若为0与4080相同)

N4136~N4174 都是默认或根据马达型号决定

N4191 A1 P 00000111

N4312 A1 P 0 #位置编码器方式定向接近结束时检测电平

N4176~N4351 为第二主轴,略

// 有关刀补参数

N5001 #0选择刀具长度补偿类型:=0由#1决定类型A或B,=1为类型C;#1=0类型A,即与平面无关,通常为Z轴,=1与指定平面G17、18、19垂直的轴;#2=0刀具长度补偿用H代码,刀长半径补偿C用D代码,刀长位置偏置由#5决定,=1都由H代码指定(刀具半径补偿B时设1);#5刀具位置偏置G45~48的偏置号地址:=0用D代码指定,=1用H代码指令

N5003 #6=0利用复位取消刀具长度补偿的补偿量,=1不取消

N5004 #2刀具半径补偿量:=0由半径值设定,=1由直径值设定

N5008 P 00000101 #0=1:不进行刀具半径C的干涉检查,=0进行;#1=0在上述干涉检查中,编程移动方向和偏置移动方向相差90~270度时报警;#2=1刀具半径补偿C中拐角圆弧功能G39有效

// 有关固定循环参数

N5101 #0使用钻削固定循环的钻孔轴:=0通常位Z轴,=1由程序选择轴;#1=0 G81指定为钻孔用固定循环;#4、5设定钻孔固定循环G76、87退刀轴及方向(见书);#6=0攻丝循环G84、74中,主轴回转换向时,在输出M03或M04之前输出M05,=1不输出M05;#7=0在G76、87中,主轴定位之前输出M05,=1不输出

N5103 #1在G73中,不用Q指定每次切入量时或指令Q0时:=0不报警,=1报警NO.045

N5114 P 1000 高速深孔循环G73的退刀量1mm

N5115 P 1000 固定循环G83的留空量1mm

// 有关刚性攻丝参数(很多参数不准)

N5200 P 00000001 #0=1不用M29(5210中设定)指定G84、G74即为刚性攻丝;#1刚性攻丝中,主轴和位置编码器的齿轮比:=0不用任意齿轮比(3706上设定齿轮比),=1用任意齿轮比(5224、5231~5234设定);#2=0用刚性解除指令G80、01组G码或复位等解除刚性状态要等刚性攻丝信号RGTAP变为0才可;

#5=0刚性攻丝为高速深孔攻丝循环,=1一般刚性攻丝

N5201 P 00000001 #0=1进行刚性攻丝的平滑处理;#2=0刚性攻丝中切削时间常数进刀退刀使用同样参数

5261~5264,=1不同样,进刀5261~5264,退刀5271~5274

N5202 P 00000001 #0=1刚性攻丝开始,主轴进行准停;

N5204 P 00000000 #0=0诊断画面455~457显示刚性攻丝同步误差,=1显示主轴和攻丝轴误差量的差452、453

N5210 P 29 刚性攻丝方式指令的M代码

N5211 P 10 刚性攻丝退刀时的倍率值5200#4=1有效5200#3=1,设定单位为10%

N5214 P 10000 深孔攻丝循环时回退量和留空量10mm

N5221 P 10 主轴侧齿轮齿数1档

N5222 P 10 主轴侧齿轮齿数2档

N5223 P 10 主轴侧齿轮齿数3档

N5231 P 10 编码器侧齿轮齿数1档

N5232 P 10 编码器侧齿轮齿数2档

N5233 P 10 编码器侧齿轮齿数3档

N5241 P 3000 刚性攻丝主轴最高转速1档

N5242 P 3000 刚性攻丝主轴最高转速2档

N5243 P 3000 刚性攻丝主轴最高转速3档

N5261 P 1000 主轴和攻丝轴直线加减速时间常数1档

N5262 P 1000 主轴和攻丝轴直线加减速时间常数2档

N5263 P 1000 主轴和攻丝轴直线加减速时间常数3档

N5271 P 1000 退刀时主轴和攻丝轴直线加减速时间常数1档

N5272 P 1000 退刀时主轴和攻丝轴直线加减速时间常数2档

N5273 P 1000 退刀时主轴和攻丝轴直线加减速时间常数3档

N5280 P 3000 刚性攻丝时主轴和攻丝轴控制回路增益(各齿轮通用)

N5281 P 3000 刚性攻丝时主轴和攻丝轴控制回路增益(1档)

N5282 P 3000 刚性攻丝时主轴和攻丝轴控制回路增益(2档)

N5283 P 3000 刚性攻丝时主轴和攻丝轴控制回路增益(3档)

N5291 P 0 刚性攻丝时主轴控制回路增益(1档)

N5292 P 0 刚性攻丝时主轴控制回路增益(2档)

N5293 P 0 刚性攻丝时主轴控制回路增益(3档)

N5300 P 20 刚性攻丝时攻丝轴到位宽度

N5301 P 20 刚性攻丝时主轴到位宽度

N5310 P 10000 刚性攻丝时攻丝轴移动位置偏差量的极限值

N5311 P 10000 刚性攻丝时主轴移动位置偏差量的极限值

N5312 P 500 刚性攻丝时攻丝轴停止时位置偏差量的极限值

N5313 P 550 刚性攻丝时主轴停止时位置偏差量的极限值

// 有关缩放/坐标旋转的参数

N5400 P 11000000 #0坐标旋转的旋转角度指令R:=0用绝对坐标指令,=1用G90/G91指令;#6=1各轴缩放镜像有效P指令缩放倍率;#7=1缩放倍率单位0.001单位

N5401 A1 P 00000001 A2 P 00000001 A3 P 00000001 A4 P 0000001 #0=1分别指定各轴缩放有效

N5410 P 0 坐标旋转中程序无旋转角度指令时使用的旋转角度

N5411 P 1000 程序无缩放倍率指令时使用的倍率1倍

N5421 A1 P 9 A2 P 9 A3 P 9 A4 P 9 各轴缩放倍率9倍

// 有关分度工作台分度的参数

N5500 P 00000000

N5511 P 0

N5512 P 0

// 有关用户宏程序参数

N6000 #0在非G66(宏调用)中指令G67(取消宏调用)指令:=0报警,=1无视;#5=0宏程式中不使用单程序段停止

N6001 #3用户宏程序公共变量输出:=0输出#500号组公共变量,=1输出#100和#500号组公共变量;#5用T代码:0不可调用宏程序(子程序),1可以;#6按复位后,宏公共变量#100~#199:=0清空,=1不清除;#7宏局部变量#1~33按复位后:=0清空,=1不清除

N6003 宏程序中断有关参数(见书)

N6004 #0=0,A TAN结果0~360度,ASIN结果270~90度,=1ATAN-180~180度,ASIN-90~90度

N6030 调用外部文件M代码,默认M198

N6033 使用户宏程序中断有效的M代码,默认M96

N6034 使用户宏程序中断无效的M代码,默认M97

N6050~6059 调用程序号9010~9019用户宏程序的G代码

N6071 P 0 HC6350无9001宏程序

N6071~6079 调用程序号9001~9009子程序的M代码

N6080~6089 调用程序号9020~9029用户宏程序的M代码

// 有关运转时间、零件数显示的参数

//有关刀具寿命管理的参数

N6800 #7与M06同一程序段的T代码:=0视为上一把刀具的刀具号,=1视为下一把刀具的刀具号

// 有关手动/自动运行的参数

N7001 #0手动介入,返回功能:=0无效,=1有效

// 有关手轮进给\中断的参数

N7102 #0各轴移动方向与手轮回转方向:=0相同,=1相反

N7110 P 3 设定使用手轮台数

N7113 P 50 手动控制进给倍率m 如手轮*50档

N7114 P 100 手动控制进给倍率n 如手轮*100档

N7117 P 1 手轮进给容许滑移量

// 有关软操作面板参数

N7200 使能软操作面板有关参数

N7220 P 72 软操作面板通用开关名称

N7221 P 78

N7222 P 68

N7223 P 76

N7224 P 32

N7225 P 73

N7226 P 78

N7227 P 84

N7228 P 68

N7229 P 79

N7230 P 79

N7231 P 82

N7232 P 32

N7233 P 83

N7234 P 66

N7235 P 75

N7236 P 80

N7237 P 79

N7238 P 87

N7239 P 69

N7240 P 82

N7241 P 79

N7242 P 70

N7243 P 70

N7276 P 82

N7277 P 83

N7278 P 84

N7279 P 32

N7280 P 77

N7281 P 65

N7282 P 71

N7283 P 32

// 有关程序再开始、加工返回再开始的参数

N7300 #6当程序再开始时检索出要再加工的程序后,移动到再开始加工的位置前输出代码:=0输出最后的M、S、T、B代码,=1输出全部M代码和最后S、T、B代码(#7=1有效);#7决定#6:=0不输出M、S、T、B代码,=1输出;N7310 各轴以空运行速度移动到再开始位置的移动顺序,设1先移

// 有关PMC轴参数

N8001~8028 见书说明

// 系统基本功能参数参数

N8130 P 4 总控制轴数

N8131 P 00000001 #0=1使用手轮进给

N8132 P 00110000 #0=0不使用刀具寿命管理;#3=0不使用分度工作台分度;#4=1使用小口径深孔钻削循环;

#5=1使用缩放(#4、5不能同时为1)!!现在机床都为1,改之!

N8133 P 00000000

N8134 P 00000001 #0=1使用图形对话功能

N8701 #2由PMC窗口改变的参数,在自动运行中是否有效

N8900 P 00000001 ??

N8901 #0=0进行风扇电机异常检测,出现过热报警

// 有关系统保密参数

N9900 P 4

N9901 P 0

N9920 P 00111011 N9921 P 01000110 N9922 P 10110001 N9923 P 10000000 N9924 P 00111111 N9925 P 00100000 N9926 P 01100000 N9927 P 01010000 N9928 P 10100001 N9929 P 00001111 N9930 P 00111111 N9931 P 11100101 N9932 P 01001111 N9933 P 11010011 N9934 P 01010000 N9935 P 10000000 N9936 P 10011101 N9937 P 00110011 N9940 P 00000100 N9941 P 00000101 N9942 P 00000101 N9943 P 10011001 N9944 P 01110100 N9945 P 00010000 N9946 P 00000101 N9952 P 00000101 N9953 P 10000000 N9962 P 00000100 N9965 P 00000100 N9972 P 10000010 N9976 P 10000000

发那科参数大全 以下是为大家整理的发那科参数大全的相关范文,本文关键词为发那科,参数,大全,发那科,系统,参数,总表,不正确,会使,,您可以从右上方搜索框检索更多相关文章,如果您觉得有用,请继续关注我们并推荐给您的好友,您可以在教育文库中查看更多范文。 ...... 发那科系统参数总表[1] 系统参数不正确也会使系统报警。另外,工作中常常遇到工作台

不能回到零点、位置显 示值不对或是用mDI键盘不能输入刀偏量等数值,这些故障往往和参数值有关,因此维修时若确认pmc信号或连线无误,应检查有关参数。 一.16系统类参数0:oFF1:on 1.seTTIng参数(与设定相关的参数) 参数号符号意义16-T16-m0000/0TVc代码竖向校验o:不进行1:进行0000/1IsoeIA/Iso代码o:eIA代码1:Iso代码0000/2InImDI方式公/英制o:米制1:英制0000/5seQ自动加顺序号o:不进行1:进行0002/0RDg远程诊断o不进行1进行 0002/7sJZ手动参考位置返回0参考位置未确定时,使用减速挡块进行参考位置返回,参考位置已经确定时,与减速挡块无关,用快速移动定位到参考位置。1只用减速挡块进行参考位置返回。 0012/0mIRx各轴镜像的设定0关闭1开启 0012/4AIc轴命令的移动距离0依照指定的地址1总为增量命令0012/7RmVx各轴的受控轴拆除设定0不拆除受控轴1拆除受控轴3216自动加程序段号时程序段号的间隔o1 2.Rs232c口参数 0020此参数用于设定与连接在哪个接口上的输入输出设备之间进行数据的输入输出。0,1Rs-232-c串行端口12Rs-232-c串行接口23遥控缓冲器接口4存储卡接口5数据服务器接口10Dnc1/Dnc2接口,osI因特网12Dnc1接口#20XX1前台输入设备的设定0022后台输入设

发那科系统参数总表[1] 系统参数不正确也会使系统报警。另外,工作中常常遇到工作台不能回到零点、位置显 示值不对或是用MDI键盘不能输入刀偏量等数值,这些故障往往和参数值有关,因此维修时若确认PMC信号或连线无误,应检查有关参数。 一.16系统类参数 0:OFF 1:ON 1.SETTING 参数(与设定相关的参数) 参数号符号意义16-T 16-M 0000/0 TVC 代码竖向校验O:不进行1:进行 0000/1 ISO EIA/ISO代码O:EIA代码1:ISO代码0000/2 INI MDI方式公/英制O:米制1:英制 0000/5 SEQ 自动加顺序号O:不进行1:进行 0002/0 RDG 远程诊断O不进行1进行 0002/7 SJZ 手动参考位置返回0参考位置未确定时,使用减速挡块进行参考位置返回,参考位置已经确定时,与减速挡块无关,用快速移动定位到参考位置。1只用减速挡块进行参考位置返回。 0012/0 MIRx 各轴镜像的设定0关闭1开启 0012/4 AIC 轴命令的移动距离0依照指定的地址1总为增量命令0012/7 RMVx 各轴的受控轴拆除设定0不拆除受控轴1拆除受控轴 3216 自动加程序段号时程序段号的间隔O 1 2.RS232C口参数 0020 此参数用于设定与连接在哪个接口上的输入输出设备之间进行数据的输入输出。 0,1 RS-232-C串行端口1 2 RS-232-C串行接口2 3 遥控缓冲器接口 4 存储卡接口 5 数据服务器接口10 DNC1/DNC2接口,OSI因特网12 DNC1接口#2 0021 前台输入设备的设定 0022 后台输入设备的设定 0023 后台输出设备的设定(前台与后台同时使用不同的输入输出设备时,作为后台的设备可设定的数值只有0-3。如果使用了正在使用的输入输出设备,将发生报警P/S 233或BP/S233,同时,注意设定值0和1表示相同的输入输出设备。) 100/3 NCR 程序段结束的输出码O 1 100/5 ND3 DNC运行时:读一段/读至缓冲器满O 1 3.与存储卡接口相关的参数 0300/0 PCM 存储卡接口0:NC端接口1:电脑端接口 4.与FACTOLINK相关的参数(与面板操作相关的参数) 0801/0 SB2 停止位的个数0:一位1:2位

四轴参数说明 N0000 00000010 (#2=0公制输入单位,=1为英制,这里只设公英制输入单位,机床公英制由1001#0决定; #1=1输出ISO代码,=0为EIA代码) N0001 P 00000000 #1=0纸带格式为标准格式 N0002 P 00000000 (手动回零:#7 =0参考点未建立,利用减速挡块,已建立,快速定位到参考点(1005#3=1有效), #7=1都利用减速挡块回零) N0012 A1 P 00000000 A2 P 00000000 A3 P 00000000 A4 P 00000000 #0各轴镜像设定:=0关断,=1开通 ..........2.......... N3153 P 3 ............3.......... N3154 P 4 ............4.......... N3201 P 01000000 #2=0当登录的程序与已登录的程序号相同时报警,=1替换原来程序;#3=0当用ISO代码输出程序号的地址O时输出[:],=1输出[O];#6=1:程序登录时,对M02、M30或M99的程序段设定不视为程序结束,=0视为登录结束;#5若#6设0该位设0视M99为程序登录结束,设1不视为结束 N3202 #0=0:不禁止程序号8000~8999号子程序的编辑;#4=1:禁止程序号9000~9999号子程序的编辑;#6=0:检索被保护程序的程序号时无效 N3203 #5=0当MDI方式开始运行后,不禁止程序的编辑;#6=0在MDI执行完后不删除已执行程序,除非由%输入;#7=0:按复位不删除MDI方式中编辑的程序 N3204 P 00000100 #2:显示C-EXT扩展编辑功能 N3205 #0:在显示或输出程序时,对程序内注释中的冒号:=0变成O后再显示或输出,=1原封不动输出或显示[:] N3210 保护9000号组程序的口令 N3211 解除9000号程序口令,设定与3210中值一致皆解除 N3216 自动插入顺序号的增量值0000#5为1有效 N3290 P 00000000 在MDI下刀具偏置、工件原点偏置、宏变量输入都不禁止........2.............. N3743 P 8000 #..........3.............. #..........4..............N3744 P 8000 主轴还是马达同步. N4099 A1 P 0 #默认 N4100 A1 P 760 根据马达型号 N4101 A1 P 100 根据马达型号 N4102 A1 P 1134 根据马达型号 N4103 A1 P 1134 根据马达型号 N4104 A1 P 2000 根据马达型号 N4105 A1 P 2000 根据马达型号 N4106 A1 P 1500 根据马达型号

Fanuc系统参数 一.16系统类参数 1.SETTING 参数 参数号符号意义16-T 16-M 0/0 TVC 代码竖向校验O O 0/1 ISO EIA/ISO代码O O 0/2 INI MDI方式公/英制O O 0/5 SEQ 自动加顺序号O O 2/0 RDG 远程诊断O O 3216 自动加程序段号时程序段号的间隔O O 2.RS232C口参数 20 I/O通道(接口板): 0,1: 主CPU板JD5A 2: 主CPU板JD5B 3: 远程缓冲JD5C或选择板1的JD6A(RS-422) 5: Data Server 10 :DNC1/DNC2接口O O 100/3 NCR 程序段结束的输出码O O 100/5 ND3 DNC运行时:读一段/读至缓冲器满O O I/O 通道0的参数: 101/0 SB2 停止位数O O 101/3 ASII 数据输入代码:ASCII或EIA/ISO O O 101/7 NFD 数据输出时数据后的同步孔的输出O O 102 输入输出设备号: 0:普通RS-232口设备(用DC1-DC4码) 3:Handy File(3〃软盘驱动器)O O 103 波特率: 10:4800 11:9600 12:19200 O O I/O 通道1的参数: 111/0 SB2 停止位数O O 111/3 ASI 数据输入代码:ASCII或EIA/ISO O O 111/7 NFD 数据输出时数据后的同步孔的输出O O 112 输入输出设备号: 0:普通RS-232口设备(用DC1-DC4码) 3:Handy File(3〃软盘驱动器)O O 113 波特率:10:4800 11:9600 12:19200 O O 其它通道参数请见参数说明书。

FANUC0 小括号()改为中括号【】将3204中的PAF由0改为1. 释放风扇报警(ALM701参数PRM8901#0(FAN) 08000-08999保密设置NE8(N0.3202#0). 09000-09999保密设置NE9(NO.3202#4). FANUC Series 0i-MD:在显 示器上修改梯图。 按SY STEM!,按右扩展键几次,直到显示器下面出现[PMCCNF时,按[PMCCNF软键,按[设定]软键,在出现的画面上将:编程允许(EDIT ENABLE)内置xx(PROGRAERNABLE)编辑后保存到(WRITETOF-ROM (EDIT) ), 这三项打开即可修改梯图. FANUC Series 0i-MC : 按SY STEM!,按[ > ]软键几次,当出现[PMCPRM软键时按此键,按[SETING ]软键,在出现的画面上将: EDIT ENABLE! 1 WRITE TO F-ROM (EDIT置1 PROGRAMMER ENA B LE 这三项打开即可修改梯图。 这三项只要能置为 1 ,就能进入梯图修改,xx 不了1,就是有参数封

住了,防止别人乱改梯图。对于有密码的,要输入密码才可以看到, 才可以修改。为使用梯形图编辑功能,应该 在“PARAMETERSFOR ONLINE MONITO R中把“ RS-232- C和“F-BUS选择为“ NOT USE , 以使在线监控功能无效。 自动插入顺序号:0000 #5 SEQ 自动插入顺序号增量值:3216 最大主轴转速:3772 加工中心乱刀XX System——参数-----PNMNET----- 数据----- 操作----- 缩放 寻找。 xx 系统D144,主轴25, D145 1POT(1).D146(2)…… 新版本系统D300主轴25, D301 1POT(1).D302 2POT(2)……

Fanuc 0M 参数 250与251设定参数I/O是2与3时有效波特率 552与553设定参数I/O是0与1时有效波特率 518~521:依序为X,Y,Z和第4轴的快速进给速度。设定值:30~24000MM/MIN 522~525:依序为X,Y,Z和第4轴的线性加减速的时间常数。设定值:8~4000(单位:MSEC) 527设定切削进给速度的上限速度(X,Y,Z轴)设定值:6~15000mm/min 529:在切削进给和手动进给指数加速/减速之时间常数。设定值:0~4000msec。当不用时此参数设0 530:在指数加速/减速时进给率之最低极限(FL)设定值:6~15000。通常此值设0 531:设定在循环切削G73(高速钻孔循环)中之后退量。设定值:0~32767MM 532:在循环切削G73(钻深孔循环)中,切削开始点之设定。设定值:0~32767MM 533设定快速移动调整率的最低进给速度(F0)设定值:6~15000MM/MIN 534设定在原点复归时之最低进给速度(FL)设定值:6~15000MM/MIN 535,536,537,538在X,Y,Z与第4轴各轴的背隙量,设定值:0~2550MM 539:在高速主轴的最大转数(为主轴机能的类比输出使用),(在3段变速情形下之中间速度)(主轴速度电压10V时主轴速度) 设定值:1~19999RPM 546:设定Cs轴的伺服环路内发生的漂移量。设定值:0~+或-8192(VELO)自动补正时此值会自动变化(T系列) 548:在指数加速/减速中手动进给的最低极限速度(FL)设定值:6~15000MM/MIN(米制) 6~6000INCH/MIN(英制) 549:在自动模式中打开电源后之切削进给速度 550:在自动插入顺序号码中,号码之增量值 551:在周速一定控制(G96)中量低的主轴转数 555:在3段变速选择中,高速档之主轴转数最大设定值(S类比输出用) 556:在3段变速选择中,高速档之主轴转数最低设定值(为S类比输出B类使用) 557:在刀尖半径补正(T系)或刀具补正(M系)时,当刀具沿着接近于90度的锐角外围移动时,设定可忽略的小移动量之极限值。 设定值:0~16383MM 559~562:X,Y,Z和第4轴各别在手动模式中之快速移动速度。设定值:30~24000MM/MIN。设定0时与参数学

FANUC 0系列参数100-9977 FANUC 0系列参数说明其余参数0100以后 ☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆ ☆ 请注意:以下参数在设定时均按十进制数输入!!! ☆ ☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆ 0100 CMRX 0101 CMRZ 0102 CMR3 0103 CMR4 CMRX 、CMRZ 、CMR3、CMR4分别为X 轴、Z 轴、第三轴、第四轴的指令的倍率, 见附表12。 附表12 X 轴、Z 轴、第三轴、第四轴 的指令的倍率 当一任意指令倍率(No.0035 ACMR=1)被用时,有两种设定方式: ①当一个指令倍率是1/2~1/27时; 预设定值= ②当一个指令倍率是2~48时;预设定值=2*(指令倍率) 0108 SPLOW SLOW :主轴速度以恒定速度旋转,或主轴变档速度(当参数No.003 GST=1) 设定码 倍率 1 0.5 2 1 4 2 10 5 20 10

设定值= 设定围0~255r/min 0109 THDCH 在G92螺纹切削循环的倒角宽度的设定。设定围0~127(0.1螺距) 0110 SCTTIM 检查主轴速度到达信号设定的延时时间,这时间的建立是从执行S码开始,主轴速度到达为止的时间,设定围0~255ms。 0111 MBUF1 0112 MBUF2 MBUF1、MBUF2:可最多设定两个其后的程序段不进行缓存处理的M代码。例如:设定了M03时,M03下面的程序段不进缓存区直接处理。 0113 PSORGX 0114 PSORGZ PSORGX、PSORGZ:分别为X、Z轴参考点上的栅格数(0~255)。 0117 OFCMP 0118 TLCMP 0119 OFMAX 0120 TLMAX 与简易刀具寿命管理功能相关的参数: OFCMP:偏置号补偿值,设定值为0~32。 TLCMP:刀具选择号补偿值,设定值为0~99。

发那科系统参数 系统参数不正确也会使系统报警。另外,工作中常常遇到工作台不能回到零点、位置显 示值不对或是用MDI键盘不能输入刀偏量等数值,这些故障往往和参数值有关,因此维修时若确认PMC信号或连线无误,应检查有关参数。 一.16系统类参数 0:OFF 1:ON 1.SETTING 参数(与设定相关的参数) 参数号符号意义16-T 16-M 0000/0 TVC 代码竖向校验O:不进行1:进行 0000/1 ISO EIA/ISO代码O:EIA代码1:ISO代码 0000/2 INI MDI方式公/英制O:米制1:英制 0000/5 SEQ 自动加顺序号O:不进行1:进行 0002/0 RDG 远程诊断O不进行1进行 0002/7 SJZ 手动参考位置返回0参考位置未确定时,使用减速挡块进行参考位置返回,参考位置已经确定时,与减速挡块无关,用快速移动定位到参考位置。1只用减速挡块进行参考位置返回。 0012/0 MIRx 各轴镜像的设定0关闭1开启 0012/4 AIC 轴命令的移动距离0依照指定的地址1总为增量命令 0012/7 RMVx 各轴的受控轴拆除设定0不拆除受控轴1拆除受控轴 3216 自动加程序段号时程序段号的间隔O 1 2.RS232C口参数 0020 此参数用于设定与连接在哪个接口上的输入输出设备之间进行数据的输入输出。0,1RS-232-C串行端口1 2 RS-232-C串行接口2 3遥控缓冲器 接口4存储卡接口5数据服务器接口10 DNC1/DNC2接口,OSI因 特网12DNC1接口#2 0021 前台输入设备的设定 0022 后台输入设备的设定 0023 后台输出设备的设定(前台与后台同时使用不同的输入输出设备时,作为后台的设备可设定的数值只有0-3。如果使用了正在使用的输入输出设备,将发生报警 P/S 233或BP/S233,同时,注意设定值0和1表示相同的输入输出设备。) 100/3 NCR 程序段结束的输出码O 1 100/5 ND3 DNC运行时:读一段/读至缓冲器满O 1 3.与存储卡接口相关的参数 0300/0 PCM 存储卡接口0:NC端接口1:电脑端接口 4.与FACTOLINK相关的参数(与面板操作相关的参数) 0801/0 SB2 停止位的个数0:一位1:2位 0810/0 BGS 对FACTOLINK报警任务通信,没有显示FACTOLINK屏幕时0:不启动1:启动

FANUC-Oi MC参数表附表3-1 SETTINC参数 参数号及数据位 符号 或设定值 意义 0000#0 TVC 代码垂直校验是否有效 0000#1 ISO 数据输出代码选择:EIA/ISO 0000#2 INI 输入单位选择:米制/英制 0000#5 SEQ 自动插入程序段号 0001#1 FVC 纸带格式 0002#0 RDG 远程诊断 0002#7 SJZ 手动返回参考点的设定 0012#0 MIRx 各轴的镜像设定 0012#4 AICx 轴指令的移动量的设定 0012#7 RMVx 各轴是否执行脱离 0020 0,1 RS-232C串行口1 0020 2 RS-232C串行口2 0020 4 存储卡接口 0020 5 数据服务器接口 0020 6 运行DNC或由FOCAS/Ethernet指定的M198 0020 10 DNC2接口 0020 20~35 组0-15,CNC和Power Mate CNC之间经FANUC I/O LINK 进行数据传输。 0021 设定前后输出设备 0022 设定后台输入设备 0022 设定后台输出设备 附表3-2 通道共用参数 参数号符号 或设定值 意义 024 0 根据PMC在线监控画面的设定 024 1 RS-232C串行端口1(JD36A) 024 2 RS-232C串行端口2(JD36B) 024 10 高速接口(HSSB (COP7)或以太网) 024 11 高速接口或RS-232串行端口1(JD36A) 024 12 高速接口或RS-232串行端口2(JD36B) 0100#1 CTV 程序注释部分文字的TV校验

包括运行速度,到位宽度,加减速时间常数,软限位,运行 关的参数等,参照如下常用参数表(表2)设定。 表2常用参数说明 参数含义 FS-OI MA/MB FS-OI-Mate-MB FS-16/18/21M FS-16I/18I/21IM FS-OI TA/TB FS-OI-Mate-TB FS-16/18/21T FS-16I/18I/21IT PM-O 备注 (一般设定值) 程序输出格式为 ISO 代码 数据传输波特率 103,113 I/O 通道 20 20 用存储卡 DNC 138#7 0000#1 0000#1 1 103,113 10 0为 232口,4为存储卡 138 1 可选 DNC 文件 直线轴 /旋转轴 1006#0 1006#0 旋转轴为 1 半径编程 /直径编程 1006#3 车床的 X 轴 参考点返回方向 1006#5 1006#5 0: +, 1: - 轴名称 1020 1020 88(X) , 89(Y) , 90(Z) , 65(A) , 66(B) , 67(C) 轴属性 1022 1022 1,2,3 轴连接顺序 1023 1023 1,2,3 存储行程限位正极限 1320 1320 调试为 99999999 存储行程限位负极限 1321 1321 调试为 -99999999 未回零执行自动运行 1005#0 1005#0 调试时为 1 未回零执行手动快速 1401#0 1401#0 调试为 1 空运行速度 1410 1410 1000 左右 各轴快移速度 1420 1420 8000 左右 最大切削进给速度 1422 1422 8000 左右 各轴手动速度 1423 1423 4000 左右 各轴手动快移速度 1424 1424 可为 0,同 1420 各轴返回参考点 FL 速度 1425 1425 300-400 快移时间常数 1620 1620 50-200 切削时间常数 1622 1622 50-200 JOG 时间常数 1624 1624 50-200 1815#1 1815#1 全闭环 1 /停止时的位置偏差,和显示有 电机绝对编码器 1815#5 1815#5 伺服带电池 1 各轴位置环增益 1825 1825 3000 各轴到位宽度 1826 1826 20-100 分离型位置检测器

FANUC0 小括号()改为中括号【】将3204中的PAR由0改为1. 释放风扇报警(ALM701)参数PRM8901#0(FAN) O8000-O8999保密设置NE8(NO.3202#0). O9000-O9999保密设置NE9(NO.3202#4). FANUC Series Oi-MD: 在显示器上修改梯图。 按SYSTEM键,按右扩展键几次,直到显示器下面出现[PMCCNF]时,按[PMCCNF]软键,按[设定]软键,在出现的画面上将:编程允许(EDIT ENABLE),内置编程器许可(PROGRA MM ER ENABLE),编辑后保存到快闪存储器(WRITE TO F-ROM (EDIT)), 这三项打开即可修改梯图. FANUC Series Oi-MC : 按SYSTEM 键,按[ > ] 软键几次,当出现[PMCPRM]软键时按此键,按[SETING]软键,在出现的画面上将:EDIT ENABLE置1 WRITE TO F-ROM (EDIT)置1 PROGRAMMER ENABLE 置1 这三项打开即可修改梯图。

这三项只要能置为1 ,就能进入梯图修改,若置不了1,就是有参数封住了,防止别人乱改梯图。对于有密码的梯形图,要输入密码才可以看到,才可以修改。为使用梯形图编辑功能,应该在“PARAMETERS FOR ONLINE MONITOR”中把“RS-232-C”和“F-BUS”选择为“NOT USE”,以使在线监控功能无效。 自动插入顺序号:0000 #5 SEQ 自动插入顺序号增量值:3216 最大主轴转速:3772 加工中心乱刀修正 System------参数-----PNMNET-----数据-----操作-----缩放-----寻找。 旧版本系统D144,主轴25,D145 1POT(1).D146(2)……新版本系统D300主轴25,D301 1POT(1).D302 2POT(2)……

FANUC 常用参数及分类 参数在NC系统中用设定NC数控机床及辅助设备的规格和内容,及加工操作所必需的一些数据。机床厂家在制造机床、最终用户在使用过程中,通过参数的设定,来实现对伺服驱动、加工条件、机床坐标、操作功能、数据传输等方面的设定和调用。 机床厂商、用户在配备、使用FANUC系统时,根据具体的使用状况,有大量的参数需要调整和设置。在使用和调整这些参数是有必要搞清楚这些参数的用途和设置方法。在下文中介绍一些有关FANUC系统参数的常识和一些常用参数。 表3-2FANUC系统参数类型列表 数据形式 位型0或1 位轴型 字节型-128`127 0~256 有些参数中不使用符号 字节轴型 字型-32768~3276 0~65535 有些参数中不使用符号 字轴型 双字型-99999999~99999999 双字轴型 FANUC系统参数分类 按照数据形式参数可以分为下表所表示的类别: 1、对于位型和位轴型参数,每个数据号由8位组成,每一位有不同的意义。 2、轴型参数允许参数分别设定给每个控制轴。 3、每个数据类型有一个通用的有效范围,参数不同其数据范围也不同。 为了进一步说明这两类数据在数据设定方面的区别,特举如下两个例子:1、位型和位轴型参数举例 1000 # 7 # 6 # 5 # 4 #3 #2 #1 #0 数据号S E Q INI ISO TV C 数据 内容 通过该例可以知道位型和位轴型的数据格式,它们都是每一个数据号由0~7位数据组成。在描述这一类数据时可以用这样的格式来说明:数据号.位号。比如上例中的ISO参数就可以用这样的符号来表示:1000.1。1000.1=0时表示数据采用EIA码输出,1000.1=1时表示数据输出采用ISO码。位型和位轴型数据就是用这样的方式来设定不同的系统功能。 2、位型和位轴型以外的数据 1023 指定轴的伺服轴号 数据号数据内容

培训实习教材(1) 基本参数设定 一实习目的 (一)掌握 FANUC 数控系统的参数输入方法 (二)掌握 FANUC 数控系统的参数设定步骤 (三)掌握机床运行所需要设定的最基本参数 二实习内容 学习参数设定支持画面中每一项的设定 三实习步骤 (一)系统通电,在[SETTING]画面下将参数可写入开关打开。 (二)系统断电,重新开机,开机的同时按住[RESET]键,其结果是系统参数被清除(但保密参数不被清除,如果是新版系统,没有保密参数)。 (三)多次按[SYSTEM]功能键直到出现参数设定支持画面(软键[PRMTUN])。进入参数设定支持画面(按软键[PRMTUN])。画面中的项目就是参数的设定调试步骤。这次着 重学习第一项“ AXIS SETTING(轴设定)”项和最后一项“ MISCELLANY (其 它)”项,参数设定支持画面里的其他项将在别的课时里学习。 (四)按照顺序设定这两项参数。 第一项 AXIS SETTING(轴设定),轴设定里面有以下几个组,对每一组参数进行必要的设定。 (BASIC(基本))组:有关基本设定的参数。

(COORDINATE(坐标系))组:有关坐标系的参数。 (ACC./DEC.(加/减速))组:有关加减速的参数。

最后一项“MISCELLANY (其它)”项里面有一个组,对该组的参数进行设定。

(五)设完之后,用手动进给方式尝试轴的进给,同时观察系统诊断画面,看看在梯形图正常的情况下,轴为什么不能实现进给?注意以下几个参数: PRM NO. 1023 PRM NO. 1800#1(#404报警的屏蔽) PRM NO. 3003#0 3003#2 3003#3(互锁信号的屏蔽) PRM NO. 3004#5(硬限位信号的屏蔽) 查找参数说明书,了解它们的详细意义,然后进行正确的设定。考虑一下,在实际的机床当中,这些参数的设定!

FANUC-18i调试参数一览表 作者:流水似剑 2008-04-23 04:51:35 标签:教育 FANUC-18i调试参数一览表 调试参数一览表: 一、SV设定 SV设定(未接光栅) SV设定(接上光栅) X Y Z B X Y Z B 初始设定位 1010 1010 1010 1010 1010 1010 1010 1010 电机号 303 303 303 293 303 303 303 293 AMR 0 0 0 0 0 0 0 0 CMR 2 2 2 2 2 2 2 105 FEEDGEAR 1 1 1 3 1 1 1 1 N/M 200 100 100 2000 1 1 100 2 移动方向 111 -111 -111 -111 111 -111 -111 -111 速度环脉冲数 8192 8192 8192 8192 8192 8192 8192 8192 位置环脉冲数 12500 12500 12500 12500 5000 10000 12500 1500 参考计数器 5000 10000 10000 10000 50000 50000 10000 6000 注:光栅生效NO.1815.1=1 FSSB开放相应接口。 二、进给轴控制相关参数 1423 手动速度 1424 手动快进 1420 G00快速

1620 加减速时间 1320 软件限位 1326 三、回零相关参数 NO.1620 快进减速时间300ms NO.1420 快进速度 10m NO.1425 回零慢速 NO.1428 接近挡铁的速度 NO.1850 零点偏置 四、SP调整参数 NO.3701.1=1 屏蔽主轴 NO.4020 电机最大转速 NO.3741 主轴低档转速(最高转速) NO.3742 主轴高档转速(最高转速) NO.4019.7=1 自动设定SP参数(即主轴引导) NO.4133 主电机代码 NO.3111.6=1 显示主轴速度 NO.3111.5=1 显示负载监视器 NO.4001.4 主轴定位电压极性(定位时主轴转向) NO.3705.1=1 SOR用于换档 NO.3732=50 换档速度 NO.4076=33 定位速度

fanuc数控系统参数表 2010-07-16 14:01 FANUC系统有很丰富的机床参数,为数控机床的安装调试及日常维护带来了方便条件。根据多年的实践,对常用的机床参数在维修中的应用做一介绍。 1.手摇脉冲发生器损坏。一台FANUC 0TD数控车床,手摇脉冲发生器出现故障,使对刀不能进行微调,需要更换或修理故障件。当时没有合适的备件,可以先将参数900#3置“0”,暂时将手摇脉冲发生器不用,改为用点动按钮单脉冲发生器操作来进行刀具微调工作。等手摇脉冲发生器修好后再将该参数置“1”。 2.当机床开机后返回参考点时出现超行程报警。上述机床在返回参考点过程中,出现510或511超程报警,处理方法有两种:(1)若X轴在返回参考点过程中,出现510或是511超程报警,可将参数0700LT1X1数值改为+99999999(或将0704LT1X2数值修改为-99999999)后,再一次返回参考点。若没有问题,则将参数0700或0704数值改为原来数值。 (2)同时按P和CAN键后开机,即可消除超程报警。 3.一台FANUC 0i数控车床,开机后不久出现ALM701报警。从维修说明书解释内容为控制部上部的风扇过热,打开机床电气柜,检查风扇电机不动作,检查风扇电源正常,可判定风扇损坏,因一时购买不到

同类型风扇,即先将参数RRM8901#0改为“1”先释放ALM701报警,然后在强制冷风冷却,待风扇购到后,再将PRM8901改为“0”。 4.一台FANUC 0M数控系统加工中心,主轴在换刀过程中,当主轴与换刀臂接触的一瞬间,发生接触碰撞异响故障。分析故障原因是因为主轴定位不准,造成主轴头与换刀臂吻合不好,无疑会引起机械撞击声,两处均有明显的撞伤痕迹。经查,换刀臂与主轴头均无机械松动,且换刀臂定位动作准确,故采用修改N6577参数值解决,即将原数据1525改为1524后,故障排除。 5.密级型参数0900~0939维修法。按FANUC 0MC操作说明书的方法进行参数传输时,密级型参数0900~0939必须用MDI方式输入很不方便。现介绍一种可以传输包含密级型参数0900~0939在内的传输方法,步骤如下: (1)将方式开关设定在EDIT位置; (2)按PARAM键,选择显示参数的画面; (3)将外部接收设备设定在STAND BY(准备)状态; (4)先按EOB键不放开,再按OUTPOT键即将全部参数输出。 6.一台FANUC 0MC立式加工中心,由于绝对位置编码电池失效,导致X、Y、Z丢失参考点,必须重新设置参考点。

维修培训实习教材 第二节 基本参数设定 一 实习目的 (一) 掌握 FANUC 数控系统的参数输入方法 (二) 掌握 FANUC 数控系统的参数设定步骤 (三) 掌握 机床运行所需要设定的最基本参数 二 实习内容 学习“参数设定支持画面”中每一项的设定 三 实习步骤 有关参数设定的说明: 对于FANUC 数控系统,其参数的数目是很大的,想对每一位参数都进行掌握和设定是很困难的。事实上,对FANUC 数控系统参数,并不是需要对其输入某个数值才称之为设定参数。大部分的位型参数,设为0时反而是有效的,设为0反而是很多机床默认的习惯状态。这点在进行参数学习时要清楚。 具体步骤: (一)系统通电,将 “参数可写入” 开关打开。 (二)系统断电,重新开机,开机的同时按住 [RESET] 功能键直到系统进入正常画面, 其结果是系统参数被清除,但系统功能参数(也叫保密参数)(NO.9900-9999)不被清除,如果是新版系统,系统功能参数(也叫保密参数)存在于系统软件中,也不会被清除。所以,此项操作仅会清除系统功能参数(也叫保密参数)之外的普 通参数 (三)按 [SYSTEM] 功能键,然后按扩展软键 [+] 几次,直到出现参数设定支持画 面的软键 [PRMTUN] 。

进入参数设定支持画面(按软键[PRMTUN])。 画面中的项目就是参数的设定调试步骤。这次着重学习第一项 “ AXIS SETTING (轴设定)”项 和 最后一项“ MISCELLANY (其它)”项,参数设定支持画面里的其他项(伺服参数设定,主轴设定等)将在别的课时里学习。 (四)按照顺序设定这两项参数。 第一项: AXIS SETTING (轴设定)项,轴设定里面有以下几个组,对每一组参数进行设定。

N00 00010(#2=0公制输入单位,=1为英制,这里只设公英制输入单位,机床公英制由1001#0决定; #1=1输出ISO代码,=0为EIA代码) N0001 P 0000#1=0纸带格式为标准格式 N0002 P 0000(手动回零: #7=0参考点未建立,利用减速挡块,已建立,快速定位到参考点 (1005#3=1有效), #7=1都利用减速挡块回零) N0012 A1 P 0000 A2 P 0000 A3 P 0000 A4 P 0000 #0各轴镜像设定: =0关断,=1开通//以下为串口参数 N0020 P 0:选择串口1,即JD5A;2:选择串口2,即JD5B) N0100 P 001000(#3=1 ISO代码对EOB仅输出LF;#5=1 DNC中连续读入直到缓冲区满,=0一段读入)N01 P 00001(#0=1停止位两位,=0为1位;#3=0输入代码为EIA或ISO代码自动识别,=1为ASC||代码)N0102 P 0(输入输出为RS232,使用DC1~DC4) N0103 P 11(波特率为9600) N0110 P 0000 N0111 P 00001(以下为NO.0020=1时通道1,即JD5A的参数;同上含义) N0112 P 6 N0113 P 10 N0121 P 00001(以下为NO.0020=2时通道2,即JD5B的参数;同上含义) N0122 P 0

N0123 P 10 N0960 P 0000 //以下为轴控制和设定单位参数 N1001 P 0000(#0=0公制机床,=1英制机床) N1002 P 001001(#0=1手动同时控制轴数3轴;#2=0不使用参考点偏移功能;#3=1未回零运行G28:P/SNO.090报警;#1=1无挡块回零全轴有效,与1005#1无关) N1004 P 0000(#7,#1=0,最小设定和移动单位为1um或0.001deg,是-B) N1005 A1 P 001100 A2 P 001100 A3 P 001100 A4 P 001100 (#4,#5=1各轴正负方向外部减速信号对快进和工进都有效;未建立参考点自动运行#0=0,报警 P/S224,#0=1,不报警,即是说不回零也可自动运行;#1=0无挡块回零无效,1002#1为0该参数设定有效) N1006 A1 P 001000 A2 P 0000 A3 P 0000 A4 P 00001(A4,#0=1旋转轴A型,#5=0回零都为正方向)N1008 A1 P 0000 A2 P 0000 A3 P 0000 A4 P 0001(#0=1启动旋转轴循环功能;#2=1相对坐标每转移动量取整) 绝对指令旋转方向#1=0,按距目标较近的方向,#=1,按指令符号方向。 NO.1008参数设定对编程有影响,见编程手册: 1、启动循环功能NO.1008#0=1; 2、绝对式指令旋转方向按距目标较近的方向旋转NO.1008#1=0; 3、增量式指令按指令符号旋转至目标位置; 4、编程所用角度值可以大于360度,但由于启动循环功能,实际目标位置显示绝对角度值;(操作手册页) N10 P 4(四轴) N1020 A1 P 88 A2 P 89 A3 P 90 A4 P 65(第四轴为A 轴)

发那科系统参数总表[1] 系统参数不正确也会使系统报警。另外,工作中常常遇到工作台不能回到零点、位置显 示值不对或就是用MDI键盘不能输入刀偏量等数值,这些故障往往与参数值有关,因此维修时若确认PMC 信号或连线无误,应检查有关参数。 一.16系统类参数 0:OFF 1:ON 1。 SETTING参数(与设定相关得参数) 参数号符号意义16-T 16—M 0000/0 TVC 代码竖向校验O:不进行 1:进行 0000/1 ISO EIA/ISO代码 O:EIA代码 1:ISO代码 0000/2 INI MDI方式公/英制 O:米制 1:英制 0000/5 SEQ 自动加顺序号O:不进行 1:进行 0002/0RDG 远程诊断O不进行1进行 0002/7 SJZ 手动参考位置返回0参考位置未确定时,使用减速挡块进行参考位置返回,参考位置已经确定时,与减速挡块无关,用快速移动定位到参考位置。 1只用减速挡块进行参考位置返回。 0012/0 MIRx 各轴镜像得设定 0关闭 1开启 0012/4 AIC 轴命令得移动距离 0依照指定得地址 1总为增量命令 0012/7 RMVx 各轴得受控轴拆除设定 0不拆除受控轴 1拆除受控轴 3216 自动加程序段号时程序段号得间隔 O 1 2.RS232C口参数 0020 此参数用于设定与连接在哪个接口上得输入输出设备之间进行数据得输入输出。0,1 RS-232—C串行端口1 2 RS-232—C串行接口2 3 遥控缓冲器接口4存储卡接口5数据服务器接口 10 DNC1/DNC2接口,OSI因特网 12 DNC1接口#2 0021 前台输入设备得设定 0022 后台输入设备得设定 0023 后台输出设备得设定(前台与后台同时使用不同得输入输出设备时,作为后台得设备可设定得数值只有0—3、如果使用了正在使用得输入输出设备,将发生报警P/S233或BP/S233,同时,注意设定值0与1表示相同得输入输出设备。) 100/3 NCR 程序段结束得输出码 O 1 100/5 ND3 DNC运行时:读一段/读至缓冲器满 O 1 3、与存储卡接口相关得参数 0300/0 PCM 存储卡接口 0:NC端接口 1:电脑端接口 4.与FACTOLINK相关得参数(与面板操作相关得参数) 0801/0 SB2停止位得个数0:一位 1:2位

发那科参数大全

发那科系统参数总表[1] 系统参数不正确也会使系统报警。另外,工作中常常遇到工作台不能回到零点、位置显 示值不对或是用MDI键盘不能输入刀偏量等数值,这些故障往往和参数值有关,因此维修时若确认PMC信号或连线无误,应检查有关参数。 一.16系统类参数 0:OFF 1:ON 1.SETTING 参数(与设定相关的参数) 参数号符号意义16-T 16-M 0000/0 TVC 代码竖向校验O:不进行1:进行 0000/1 ISO EIA/ISO代码O:EIA代码1:ISO代码0000/2 INI MDI方式公/英制O:米制1:英制 0000/5 SEQ 自动加顺序号O:不进行1:进行 0002/0 RDG 远程诊断O不进行1进行 0002/7 SJZ 手动参考位置返回0参考位置未确定时,使用减速挡块进行参考位置返回,参考位置已经确定时,与减速挡块无关,用快速移动定位到参考位置。1只用减速挡块进行参考位置返回。 0012/0 MIRx 各轴镜像的设定0关闭1开启 0012/4 AIC 轴命令的移动距离0依照指定的地址1总为增量命令0012/7 RMVx 各轴的受控轴拆除设定0不拆除受控轴1拆除受控轴 3216 自动加程序段号时程序段号的间隔O 1 2.RS232C口参数 0020 此参数用于设定与连接在哪个接口上的输入输出设备之间进行数据的输入输出。 0,1 RS-232-C串行端口1 2 RS-232-C串行接口2 3 遥控缓冲器接口 4 存储卡接口 5 数据服务器接口10 DNC1/DNC2接口,OSI因特网12 DNC1接口#2 0021 前台输入设备的设定 0022 后台输入设备的设定 0023 后台输出设备的设定(前台与后台同时使用不同的输入输出设备时,作为后台的设备可设定的数值只有0-3。如果使用了正在使用的输入输出设备,将发生报警P/S 233或BP/S233,同时,注意设定值0和1表示相同的输入输出设备。) 100/3 NCR 程序段结束的输出码O 1 100/5 ND3 DNC运行时:读一段/读至缓冲器满O 1 3.与存储卡接口相关的参数 0300/0 PCM 存储卡接口0:NC端接口1:电脑端接口 4.与FACTOLINK相关的参数(与面板操作相关的参数) 0801/0 SB2 停止位的个数0:一位1:2位

FANUC机床调试参数 系统第一次通电,必须把参数写保护打开(设定画面第一项PWE=1),否则参数无法写入。在MDI方式下,按软键盘上的SYSTEM,在参数画面下将参数3190#6(CH2)设成1,断电重启,画面上的文字转换成中文。 注: 无特殊情况下,第一次通电最好不要进行全清。 一、FSSB设定 先把参数8130和10的值设为3,表示3个轴;参数1023设成1;2;3,参数1902#0=0(当参数1902#1 ASE=1时,表示当选择FSSB自动设定方式时,自动设定完成)。进入SYSTEM,按显示器下的键,画面进入伺服设定,初始化位设为0,将在表5中查得的电机代码输入(0i-Mate系列的Z轴电机代码要比X、Y两轴的代码大1)。进入伺服调整画面,按照调试手册P15的图中设定X、Y、Z的各项,断电重启。如果启动后不出现调试手册中P16表1的报警,则FSSB设定完成,否则重新设定FSSB(线路正常情况下)。如果出现466号报警,将参数2165设为 25、25、45(0i-Mate); 45、45、45(0i-MC),复位即可消除此报警。 二、主轴设定 在参数4133中输入主轴电机代码(表6中查得电机代码),把4019#7设定为1进行自动初始化。断电重启,设定参数3736为4095,3741号参数为电机的最高转速(即主轴电机的额定转速)。 注: 参数4020与3741的值必须一致,否则主轴的转速将与倍率开关的档位不对应 三、各种功能对应的参数设定

0i-Mate系列按照调试手册中P25-P26的AI先行控制中的参数设定;0i-MC 系列按P26-P27的AI轮廓控制中的参数设定。其中参数1432为4000~ 100、1620为 150、1621为80。 四、其它参数的设定 当以上的参数设好之后,如无出现报警现象,将下面参数输入。 参数如下: 参数号功能设定值范围 0020I/O通道选择(同设定画面中的设定)0——RS2324——卡 138#7=1MDN=1:使用存储卡进行DNC操作有效 1002#0JAX=1:手动和回参考点同时控制轴数为3轴 1006#5ZMI=1:回零时停在负方向 1020各轴的编程名称X——88 Y——89 Z——90 1022基本坐标系xx轴的属性X——1 Y——2 Z——3 1023各轴的伺服轴号X——1 Y——2 Z——3