7中厚板板凸度和板形控制技术

7.1板凸度和板形的基本概念

中厚板生产是钢铁生产过程的重要组成部分,板凸度和平直度是重要的质量指标。近年来,在中厚板轧制中,普遍采用大压下轧制、低温轧制等技术,轧制力大幅增加,板凸度和平直度控制的问题也更加突出。本章将就中厚板板凸度、平直度控制时应考虑的影响因素及具体的数学模型进行讨论。

所谓板形(plate shape),通常指的是平直度(flatness),或称翘曲度,俗称浪形,即沿中厚板长度方向上的平坦程度;而在板的横向上,中厚板的断面形状(profile),即板宽方向上的厚度分布也非常重要。断面形状包括板凸度、边部减薄及断面形状等一系列概念。其中,板凸度(plate crown)是最为常用的横向厚度分布的代表性指标。

7.1.1板凸度

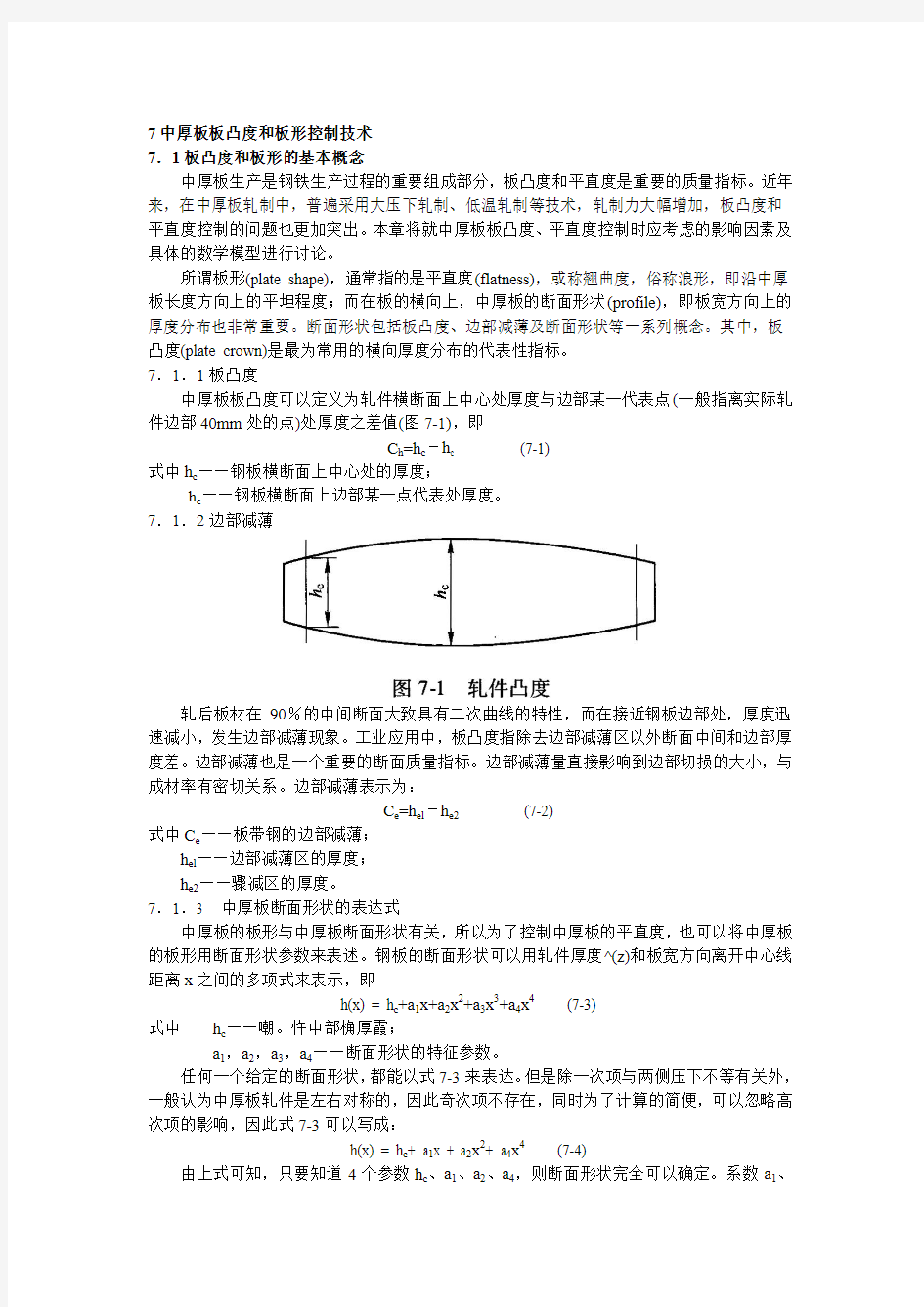

中厚板板凸度可以定义为轧件横断面上中心处厚度与边部某一代表点(一般指离实际轧件边部40mm处的点)处厚度之差值(图7-1),即

C h=h c-h c (7-1)

式中h c——钢板横断面上中心处的厚度;

h c——钢板横断面上边部某一点代表处厚度。

7.1.2边部减薄

轧后板材在90%的中间断面大致具有二次曲线的特性,而在接近钢板边部处,厚度迅速减小,发生边部减薄现象。工业应用中,板凸度指除去边部减薄区以外断面中间和边部厚度差。边部减薄也是一个重要的断面质量指标。边部减薄量直接影响到边部切损的大小,与成材率有密切关系。边部减薄表示为:

C e=h el-h e2(7-2)

式中C e——板带钢的边部减薄;

h el——边部减薄区的厚度;

h e2——骤减区的厚度。

7.1.3 中厚板断面形状的表达式

中厚板的板形与中厚板断面形状有关,所以为了控制中厚板的平直度,也可以将中厚板的板形用断面形状参数来表述。钢板的断面形状可以用轧件厚度^(z)和板宽方向离开中心线距离x之间的多项式来表示,即

h(x) = h c+a1x+a2x2+a3x3+a4x4(7-3)

式中h c——嘲。忤中部桷厚霞;

a1,a2,a3,a4——断面形状的特征参数。

任何一个给定的断面形状,都能以式7-3来表达。但是除一次项与两侧压下不等有关外,一般认为中厚板轧件是左右对称的,因此奇次项不存在,同时为了计算的简便,可以忽略高次项的影响,因此式7-3可以写成:

h(x) = h c+ a1x + a2x2+ a4x4(7-4)

由上式可知,只要知道4个参数h c、a1、a2、a4,则断面形状完全可以确定。系数a1、

a2和a4主要取决于轧辊凸度分布?D x、单位长度轧制力分布?P x、弯辊力大小和方向F w。分别控制?P x、?P x、F w,就可以改变a1、a2和a4,从而达到改变轧后轧件断面形状和控制平直度的目的。

除了上面所述的与中厚板断面形状有关的各个特征值外,在今后讨论板形问题时,还要涉及到辊缝形状及轧辊辊型等技术名称。

上下辊各种辊型的综合构成了空载辊缝形状。当轧人轧件时,在轧制力的作用下,轧辊将发生弯曲和剪切变形(60%~70%为弯曲变形),因而形成有载辊缝形状。有载辊缝形状与下列因素有关:

(1)轧制力造成的辊系弯曲变形(包括剪切变形)及辊系压扁变形;

(2)弯辊力造成的辊系弯曲变形;

(3)轧辊热膨胀引起的辊缝形状变化;

(4)轧辊磨损(工作辊与支撑辊的磨损)对辊缝形状的影响;

(5)原始轧辊辊型(工作辊与支撑辊的辊型)对辊缝形状的影响;

(6)在线可调辊型(CVC、PC等)对辊缝形状的影响。

7.1.4板平直度

将中厚板设想成是由若干纵条组成的整体,各窄条之间相互牵制、相互影响。若轧件沿横向厚度压下不一样,则各窄条就会相应地发生不同的延伸,从而在各窄条之间产生相互作用的应力。当该内应力足够大时,就会引起轧件的翘曲,此翘曲程度即被定义为平直度。在中厚板生产中,一般用中浪或边浪来定义翘曲,平直度的定量表示方法有很多种,较为实用的有相对长度表示法、波形表示法、残余应力表示法等。

7.1.4.1相对长度表示法

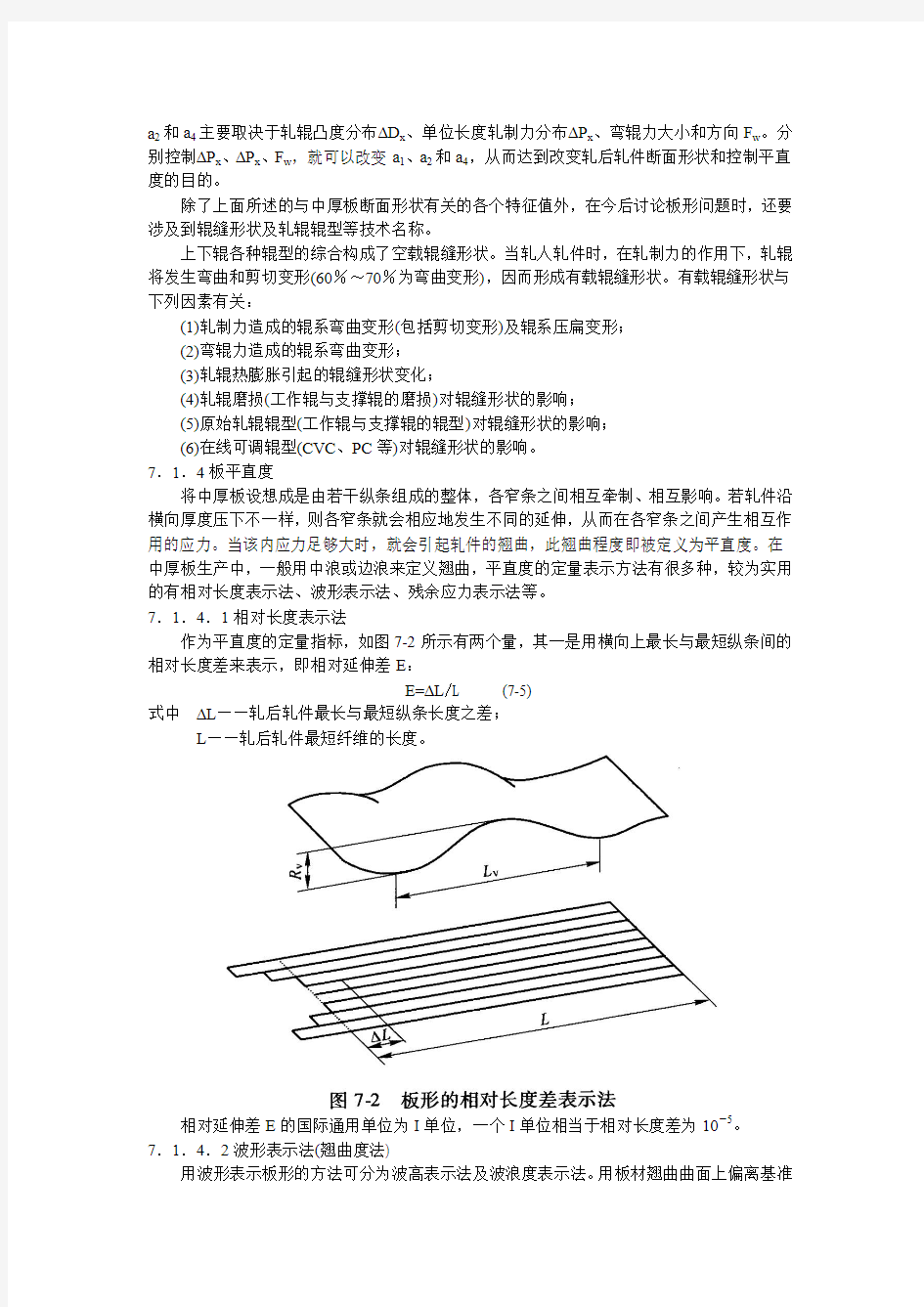

作为平直度的定量指标,如图7-2所示有两个量,其一是用横向上最长与最短纵条间的相对长度差来表示,即相对延伸差E:

E=?L/L (7-5)

式中?L——轧后轧件最长与最短纵条长度之差;

L——轧后轧件最短纤维的长度。

相对延伸差E的国际通用单位为I单位,一个I单位相当于相对长度差为10-5。7.1.4.2波形表示法(翘曲度法)

用波形表示板形的方法可分为波高表示法及波浪度表示法。用板材翘曲曲面上偏离基准

平面的最大距离来表示板形的方法称为波高表示法。而将此段板材的翘曲认为是一正弦波,用其波高与波长的比值来表示板形的方法称为波浪度表示法。波形表示法(翘曲度法)如图7-3所示,其数学表达式为:

100%v v

R L λ=? (7-6) 式中 λ——翘曲度,以百分数表示;

7.1.4.3残余应力表示法

轧件宽度方向上分成许多纵向小条只是一种假设,实际上轧件是一个整体,小条变形时要受到左右小条的限制,因此当某小条延伸较大时,受到左右小条的影响,将产生压应力,而左右小条将产生张应力。这些压应力或张应力称为内应力,轧制完成后的内应力称为残余应力。

特别是在目前板带生产中,随着接触式板形仪的逐渐广泛应用,这种利用在轧制过程中所检测到的前张应力差分布来表示板形的方法被广泛采用。残余应力表示法的数学表达式为:

σre = a T (2x /B)2+const (7-10)

式中σre ——辊缝出口处戈点在钢板中发生的残余应力;

a T ——板形参数;

B ——板宽;

x ——所研究点距钢板中心的距离;

const ——二次函数常量。

7.1.5良好平直度的条件

考虑到轧件厚度与平直度和板凸度之间的密切关系,引入比例凸度的概念,比例凸度G ,表示为板凸度c 。与轧件轧后的平均厚度h 之比,即为:

C p =C h /h (7-11)

为了获得良好的板形,要求中厚板轧件沿其横向有一均匀的延伸,即应保证来料中厚板的横断面形;状与承载辊缝的几何形状相匹配,从而使轧件横向上的纵向延伸均匀,轧件的轧前与轧后断面各处尺寸:比例恒定,由此定义:

C h/h=C H/H (7-12)

良好板形的条件为板材轧前比例凸度C pi-1必须等于轧后比例凸度C pi即比例凸度差值:

△C pi=C pi—C pi-1=0 (7-13)

也就是说,轧件人EI和出口的比例凸度相等是平直度良好的基本条件。

比例凸度恒定为板形良好条件的结论,对于冷轧来说是可以成立的。然而对于中厚板生产来说,由于轧件的道次厚度较大、温度较高,轧制时存在一定的横向流动,因而减弱了对比例凸度严格恒定的要求。图7-4为横向流动与纵向流动示意图。当轧件厚度小于6mm时,由于基本上不存在横向流动,因此可以认为遵守比例凸度恒定的原则。当轧件厚度超过6mm 时,即使来料断面形状与承载辊缝不相匹配,也有可能不会导致轧后的板形缺陷,此时允许各小条有一定的不均匀延伸而不会产生翘曲。

因此,在实际轧制时,可以根据产品凸度方面的要求,进行轧件凸度的修正,允许有一定程度的比例凸度变化。根据K.N.Shohet等的研究,热轧时当比例凸度的差值?C pi满足式7-14时,原来平直的钢板仍保持平直:

-2α(h/B)a

式中B——轧件宽度;

α,a,b——模型经验系数。

当某个道次的钢板入口与出口的比例凸度差满足式7-14时,不会出现浪形问题。从图7-5可以看出,随着轧件厚度^的减小,要想不出现浪形,钢板的比例凸度的可改变量越小,板形良好区越窄。

另外,根据上述经验公式可以看出,对于厚而窄的板材,横向流动的可能性较大,因而所允许的比例凸度变化就相应的要大。

7.1.6板平直度与板凸度的关系

作为板形横向典型指标的板凸度和纵向典型指标的板平直度之间的关系并不是相互独立的,它们彼此相互制约,相互影响,不可分割。

经理论推导,得出比例凸度差值?C p与翘曲度λ之间存在以下关系:

而比例凸度差值?C p与相对延伸差E之间的关系为:

?C p =E (7-17)

由上述关系可见,板凸度和平直度之间的关系比较密切。板平直度的控制最终还要归结到板凸度的控制上,也即要归结到轧辊辊缝形状的控制上。

7.2中厚板轧机板凸度和板形控制手段

我们知道,在中厚板在线生产过程中,板形受多种因素的影响,如工作辊和支撑辊的磨损辊型、热辊型的变换、轧制力的波动和轧制计划的编排等。因此,对于普通四辊中厚板轧机的板形控制手段主要就是工作辊与支撑辊初始辊型设计和轧机压下负荷的动态分配。压下负荷动态分配通过调节各个道次的压下量改变其轧制力,从而使得钢板的出口凸度发生改变。但是,随着工作辊和支撑辊磨损的增加,压下负荷分配已经不能使钢板的出口凸度满足目标时,只能改变工作辊或支撑辊的辊型,即更换工作辊;在支撑辊服役后期,换工作辊也不能够达到控制板形目标的时候,则应该更换支撑辊,以有效地控制钢板的板形。一般来说,在一个工作辊的服役周期中,为了保证钢板的目标凸度,末道次的轧制压力随着工作辊的磨损应该逐渐减小,随着工作辊服役周期成周期性变化。

新建的中厚板轧机一般都设有弯辊或窜辊装置,如首钢3500mm中厚板轧机设有最大弯辊力为2000kN的弯辊系统;宝钢5300ram宽厚板轧机不仅有弯辊、窜辊装置,还采用了CVC-PLUS技术的工作辊和支撑辊辊型。这些装置给板形控制提供了自由度,它们的控制策略一般是前几个道次以控制板凸度为主,后几个道次以控制平直度为主。

7.2.1 中厚板轧辊辊型设计

由于目前国内中厚板轧机一般不具有板形控制装备,所以板形控制的能力较弱。合理的辊型设计和优化不但有利于板形控制,而且还具有在轧辊磨损区域内扩大轧辊使用周期的作用。辊型优化设计时需要考虑轧辊热凸度的影响,另外还要考虑磨床的加工能力。

在轧制过程中,轧辊受到轧制力的作用而产生弯曲变形、剪切变形和压扁变形,同时由于轧辊辊身长度方向上的温度不均匀而引起轧辊热凸度,这些都会对轧件出口凸度产生影响。辊型优化设计的目的就是消除以上因素对轧件出口凸度的影响,控制轧件出口凸度,改善辊间力分布,延长轧辊寿命,并使辊间接触长度具有根据轧件宽度变化而变化的能力,减少有害弯矩对出口板形的影响。

支撑辊辊型的设计有两个目标。第一个目标是减少有害接触区。有害接触区是板带轧制中导致板形恶化和引起边部减薄的重要原因。由于中厚板轧制是一个多道次可逆轧制过程,并且中厚板生产具有多规格、小批量的特点,所以宽度规格变化比较频繁。优化设计后的支撑辊辊型能够使工作辊和支撑辊的接触长度随着轧件宽度变化自动调节,减少端部辊间的有害接触。优化目标表达式为:

工作辊辊型优化是为了保证产品板形良好和板凸度最小。为了保证轧件在轧制过程中不发生跑偏现象,一般将辊缝的形状保持在一定的凸度。在轧制时工作辊不断磨损,工作辊凸度逐渐变小,辊缝凸度逐渐变大。但在新辊上机时轧辊温度升高,产生不均匀热膨胀。所以工作辊辊型优化的原则是在整个工作辊服役周期内保持承载辊缝为正。目前工作辊辊型曲线一般采用二次曲线或者余弦曲线。

工作辊与支撑辊的初始辊型是中厚板精轧机最重要的板形控制方法。合理的辊型设计,能够提高中厚板轧机板凸度和板形控制能力。

另外工作辊辊型设计直接影响轧件的侧弯控制。工作辊有载辊型对侧弯的影响是在推床不对中的基础上得出的。图7-7口表示工作辊有载凸度等于O时,只要钢板偏移轧辊中心线,轧辊两端轴承上所受的力不再相等,于是两边牌坊及零件的弹性变形不再相等,从而两个轧辊轴线不再平行,这就造成钢板两边压下率不相等,导致钢板两边出口厚度不相等。可以推导出,由于钢板偏移0的距离而引起的钢板两边厚度的差值?1为:

?1=4FaB/L2k (7-21)

式中F一轧制力;

B——钢板宽度;

L——两压下螺丝轴线中心距;

k——轧机刚度。

由轧制原理可知,压下率增加,将使金属出辊速度增加而进辊速度减小。既然钢板两边压下量不相等,则压下较大的一边出辊速度较大而进辊速度较小,使钢板出现侧弯,向着压下较小的那边继续偏移;同时咬入端轧件会向压下较小的那边发生偏移。所以不对中造成钢板偏移而产生的轧辊倾斜在轧制过程中具有自动扩大的趋势,因而钢板难以稳定,会出现侧弯,而且侧弯随着轧制的进行会自动扩大。图7-7b表示工作辊有载凸度为负时(图中将两个轧辊的凸度合并到下工作辊,而保持上工作辊凸度等于0),虽然钢板偏移轧辊中心线造成的钢板两边厚度的差值等于?1,但是工作辊负凸度会使得钢板两侧厚度差值减小?2,显然这两种作用能够互相抵消。如果?2>?1,这时钢板具有自动定心作用。通过推导可以得出,在钢板偏移量很小时,钢板能够自动定心所必须的最小挠度值为:

y=FB2/kL2+y0+y T+y W (7-22)

式中y——轧辊挠度值;

y0——初始辊型;

y T——轧辊热凸度;

y W——轧辊磨损量。

图7-7c表示工作辊有载凸度等于正凸度时(图中将两个轧辊的凸度合并到下工作辊,而保持上工作辊凸度等于0),钢板偏移轧辊中心线造成的钢板两边厚度的差值等于?1,工作辊正凸度会使得钢板两侧厚度差值继续增加?2,这在一定程度上加剧钢板侧弯的效果,所以轧辊的配辊对轧制稳定性影响很大。目前许多中厚板厂家忽略配辊,直接用平辊进行轧制,这时很容易造成侧弯,而且这种侧弯的走向非常随机,人工很难进行调节。

根据有载轧辊凸度模型可以很便捷地计算轧辊凸度的数值。不仅如此,各种控制参数与轧件凸度之间的量化关系也可很方便地通过模型得出。图7-8是根据国内某中厚板厂3500mm轧机参数计算得到的结果绘制而成的。从图中可以得出以下几个规律:

(1)对于同一宽度,如果支撑辊凸度保持不变,而且工作辊辊型从凸形变成凹形,则工作辊有载凸度逐渐减小。

(2)如果支撑辊凸度保持不变,轧件越宽,则轧辊有载凸度的变化范围越大,这说明工作辊有载凸度对宽度非常敏感。

(3)如果支撑辊凸度逐渐从正值变成负值,则使相应的工作辊有载凸度曲线近似向上平移,即在轧辊有载凸度变化范围基本保持不变的前提下,正凸度范围增大,负凸度范围减小。

(4)无论支撑辊凸度为正还是为负,在工作辊凸度为0附近,不同宽度下的轧辊有载凸度基本相等。

7.2.2考虑板形的最优负荷分配

从上面分析可知,在中厚板生产中,能够调节板形、板凸度的手段有:轧制力、弯辊力和可控辊型。对于CVC、PC等具有可调辊型手段和弯辊系统的轧机,可以通过板形一板厚协调控制来提高最后几个道次的轧制力,并根据实际轧制力的波动来动态调整弯辊力,保证轧件的最终出口凸度。然而对于没有弯辊装置的普通四辊中厚板轧机,在线板形的调整只能靠负荷的动态分配来完成。负荷的动态分配实质上就是在线动态调整每个道次的出人口厚度,改变各道次的轧制力,进而影响辊系的弯曲变形和剪切变形,改变辊缝形状,对轧件的凸度和平直度进行控制。关于负荷分配的有关内容可参见相关章节。

7.2.3液压弯辊

液压弯辊是开发与应用最早的板形控制技术,其应用效果早已获得一致公认。作为一种基本板形控制手段,液压弯辊在各种板形控制轧机中获得广泛应用。它是1965年开发的,1970年开始应用。其工作原理就是通过弯辊装置来提高或降低轧辊平衡力,改变轧辊间压力分布和轧辊弯曲变形。人们根据液压弯辊原理先后开发了单轴承座工作辊液压弯辊(WRB)、双轴承座工作辊液压弯辊(DCB)以及支撑辊液压弯辊(BURB)等轧机。

液压弯辊装置具有响应快、减小板凸度、改善板平直度、提高生产率及降低能耗等优点,所以在中厚板轧机上得到了比较广泛的应用。另外,它可“弓剐。以作为一种基本设置与CVC、PC或WRS技术联合使用。

中厚板轧机一般安装正弯辊系统(见图7-9),通过弯辊来改变辊凸度。板形设定时可将弯辊力设定到50%~60%。这样在轧钢时既可正向调节又可反向调节。

分析中厚板轧制过程可知,对轧件板形和板凸度起决定性影响的道次主要是后三四个道次,前面道次轧件厚度比较厚,凸度遗传效应小,所以不必对一块钢所有轧制道次都采用弯辊进行板形控制,只需要在后几个关键道次采用弯辊进行板形和板凸度调整即可满足精度要求。

轧件的板凸度不仅与弯辊力相关,而且与轧制力密切相关,虽然弯辊设定策略给出了弯

辊力的初始设定值,但是由于模型计算误差和轧制过程的各种干扰,轧制力会产生偏差,这使得出口板凸度产生偏差。为此需要动态设定弯辊力来消除这种偏差。

根据有载轧辊凸度计算模型(在后面介绍其计算方法),为了保证有载轧辊凸度保持不变,轧制力波动?F和弯辊力波动?F B之间需要满足式7-23:

图7-10是针对某3500mm中厚板轧机的参数,在弯辊力为1200kN时,轧制力凸度影响因子与弯辊力凸度影响因子的比值和轧件宽度的关系。从图中可以看出,轧件宽度越大,影响因子比值越小;轧辊直径越大,则影响因子比值越小。

因为中厚板轧制过程是多道次反复轧制,所以采集到黥道次实测轧制参数后,即可进行轧制力自学习计算,并重世新设定后面道次的轧制力和辊缝值。为了动态设定后几个辜道次弯辊力,需要求出最新设定轧制力与预测轧制力的偏差,然后利用式7-23求出弯辊力修正量。

7.2.4 CVC轧机

因子比值和轧件宽度的关系

CVC为continuously variable crown的缩写。当带有瓶状辊型的工作辊在相向移动或向外抽动时,空载辊缝形状将发生连续变化,其效果相当于配置了一系列不同凸度的轧辊。

CVC技术首先是应用在冷轧机上,用于对冷轧带钢进行平直度调节。后来逐渐在热连轧机上得到了推广应用,而CVC技术用在中厚板轧机上应该说是近几年的事情。目前国内宝钢5000mm宽厚板轧机和首钢4300mm宽厚板轧机采用了CVC技术。

正向抽动定义为加大辊型凸度的抽动方向。轧辊抽动量一般为±80~±250mm。下面以国内某5000mm宽厚板轧机为例说明CVC轧机在中厚板生产中的应用。

CVC轧机工作辊设计特点是上、下工作辊外形轮廓均为“~”形,彼此呈180°反向配置,可轴向相对移动,从而使辊缝断面形状可在较大范围内连续调节。通过CVC辊的横移,可以获得从中凹到中凸连续变化的辊缝形状。CVC辊型曲线一般采用高次曲线,以有利于控制更宽更薄的钢板。该5000mm宽厚板轧机工作辊和支撑辊均采用CVC辊型,其辊型为五次辊型曲线,即:

y s(x)=A0+A l x+A2x2+A3x3+A4x4+A5x5(7-24)

式中y s(x)——轧辊在z点处的半径;

A0,A1,A2,43,A4,A5——依赖于具体CVC轧机的辊型系数。

7.2.4.1 CVC-PLUS轧机工作辊辊型曲线的理论设计

CVC-PLUS轧机工作辊设计特点是上、下工作辊外形轮廓均为“~”形,CVC-PLUS 轧辊横移距离的大小直接决定其空载辊缝形状,所以为了保证CVC-PLUS轧辊横移控制效果,必须选择最佳的系数,合理地设计CVC-PLUS的原始辊型。同以往普通四辊CVC轧机工作辊辊型所采用的三次曲线相比,CVC-PLUS轧机工作辊辊型采用的是五次曲线。对于某厂的CVC-PLUS轧机,国外只提供了辊型具体系数,而没有提供设计理论,因此下面将对该CVC-PLUS轧机的工作辊辊型系数进行分析和设计。

CVC-PLUS工作辊辊型曲线的分析和设计采用图7-11所示的坐标系,设上工作辊的辊型曲线方程为式7-24。

根据中厚板CVC-PLUS轧机上、下工作辊辊型曲线反对称的特点,得到下工作辊的辊型曲线方程:

y x(x)=A0+A1(L-x)+A2(L-x)2+A3(L-x)3+A4(L-x)4+A5(L-x)5(7-25) 当上、下工作辊相对移动δ距离时,则上、下工作辊辊型曲线方程变为:

y s1(x)=A0+A1(x-δ)+A2(x-δ)2+A3(x-δ)3+A4(x-δ)4+A5(x-δ)5(7-26) y x1(x)=A0+A1(2L-x-δ)+A2(2L-x-δ)2+A3(2L-x-δ)3+A4(2L-x-δ)4+A5(2L-x-δ)5(7-27) 从图7-11可以得出,由上述CVC-PLUS工作辊辊型形成的辊缝方程为:

s(x)=D-y s1(x)-y x1(x) (7-28)

式中D——上、下工作辊中心距。

则CVC-PLUS轧辊所形成的等效凸度为:

C e=s(0)-s(L)=y s1(L)+y x1(L)-y s1(0)-y x1(0) (7-29)

将式7-26和式7-27代入式7-29分别得到:

y s1(L)= y x1(L)=A0+A1(L-δ)+A2(L-δ)2+A3(L-δ)3+A4(L-δ)4+A5(L-δ)5(7-30)

y s1(0)=A0+A1(-δ)+A2(-δ)2+A3(-δ)3+A4(-δ)4+A5(-δ)5(7-31)

y x1(0)=A0+A1(2L-δ)+A2(2L-δ)2+A3(2L-δ)3+A4(2L-δ)4+A5(2L-δ)5(7-32) 因此:

C e=A2[2(L-δ)2-(-δ)2-(2L-δ)2]+A3[2(L-δ)3-(-δ)3-(2L-δ)3]+A4[2(L-δ)4-

(-δ)4-(2L-δ)4]+A5[2(L-δ)5-(-δ)5-(2L-δ)5] (7-33) 对式7-33进行展开,并进一步整理可得:

C e=20A5L2δ3-12L2(A4+5A5L) δ2+2L2(3A3+12A4L+35A5L2) δ-

2(A2+3A3L+7A4L2+15A5L3)L2(7-34)

由式7-34可以看出,CVC-PLUS轧辊的等效凸度是横移量δ的非线性函数,其值与系

数A2、A3、A4和A5有关。

从上面分析可知,中厚板CVC-PLIJS轧机工作辊辊型设计的关键就是系数A0、A1、A2、A3、A4和A5的确定,而这些辊型系数的确定依赖于CVC-PLUS工作辊横移量及相应的等效凸度等工艺参数。下面分析如何通过横移量、轧辊的等效凸度和轧辊辊径的变化来确定辊型系数。

由于CVC-PLUS轧辊横移后的等效凸度与横移量之间是非线性关系,因此还不能确定等效凸度与横移量之间存在着一一对应关系。根据SMS提供的技术资料(图7-12~图7-14)可知,当δ=-150mm时,轧辊等效凸度达到最小值-0.261mm;当δ=150mm时,轧辊的等效凸度达到最大值0.446mm;当δ=0mm时,轧辊的等效凸度为0.095mm。假设等效凸度范围为[C1,C2],横移量的范

围为[δ1,δ2],那么最小等效凸度C1对应着横移量δ1,最大等效凸度C2对应横移量为δ2,则得到三个

关于A2、A3、A4和A5的线性方程组:

C l=C e(δ1)=-8A5Lδ14+24A5L2δ13+2L2(50A5L-6A4) δ12+2L2(3A3+12A4L+35A5L3) δ1-

2(A2+3A3L+7A4L2+15A5L3)L2(7-35)

C2=C e(δ2)=-8A5Lδ24+24A5L2δ23+2L2(50A5L-6A4) δ22+2L2(3A3+12A4L+35A5L3) δ2- 2(A2+3A3L+7A4L2+15A5L3)L2(7-36)

A2+3A3L+7A4L2+15A5L3=0 (7-37)

欲求解四个未知系数,三个方程是不够的。从SMS提供的其他数据来看,SMS提供了工作辊的最大直径与最小直径,如图7-15所示,因此我们又可以得到两个方程:

y s(L+e)=D min

y s(L-e)=D max (7-38)

将式7-24代人式7-38,得到如下两个方程:

A0+A1(L+e)+A2(L+e)2+A3(L+e)3+A4(L+e)4+A5(L+e)5=D min(7-39)

A0+A l(L-e)+A2(L-e)2+A3(L-e)3+A4(L-e)4+A5(L-e)5=D max(7-40) 从式7-39和式7-40中可以看出,此时虽得到了两个新的方程,但是又多了两个未知系数:A0和A1。因此还不能得到辊型系数的唯一解,必须重新再寻求一个方程。

对CVC-PLUS轧机的辊缝控制来讲,如果不考虑横移量的影响,工作辊中心处的直径应该等于工作辊的名义直径,因此有:

y s0=D R/2 (7-41)

式中D R——CVC-PLUS工作辊的名义直径。

将式7-24代人式7-41,可以得到另外一个辊型系数的求解方程:

A0=D R/2-A l L-A2L2-A3L3-A4L4-A5L5(7-42)

这样,得到式7-35~式7-37、式7-39、式7-40和式7-42,一共是6个方程。这些方程完全可以求解出6个未知辊型系数,从而唯一得到相应的CVC-PLUS轧机工作辊辊型系数。

对于CVC-PLUS轧机来说,如果设计时只提供最大、最小等效凸度,横移量为零时的等效凸度,最大、最小轧辊直径和名义直径中的任意5个工艺参数,那么还可以通过再寻求一个新的方程来对CVC-PLUS工作辊辊型进行设计。即为了防止轧件在轧制过程中跑偏,CVC-PLUS工作辊辊型系数的设计应满足轴向力最小的准则。由图7-16可以看出,CVC-PLUS工作辊在轧制过程中的轴向力可以用式7-43来表示:

dF 1/dF 2=dy /dx (7-43)

式中dF 1——轧件单元以上的轧制力;

dF 2——轧件单元如对工作辊的轴向力。

在轧制力一定的情况下,假设:

dF 1/dx=p 0 (7-44)

式中p 0——单位轧制力。

所以整个轧件对工作辊的轴向力可以用式7-45来表示:

()()

()()1120011s s y L b s s y L b F p dy p y L b y L b +-==+--????? (7-45)

式中b ——轧件的宽度。

在上述方程中,y s1(L+b)-ys 1(L -b)反映了CVC-PLUS 辊型对工作辊轴向力的影响。为了使得式7-45中的轴向力取最小值,构造函数:

U=[y s1(L+b)-y s1(l-6)]2 (7-46)

U=4b 2[A 1+2A 2(L-δ)+3A 3(L-δ)2+A 3b 2]2 (7-47)

从式7-47可以看出,如果系数A 2和A 3已知,U 和A 1、b 、δ是密切相关的。对于特定的中厚板CVC-PLUS 工作辊,辊型系数也应该是唯一确定的。因此我们可以通过b 、δ在一定范围内取值的情况下,确定合适的辊型系数,使得U 的值最小,同时还要满足另外5个辊型系数方程。图7-17是采用计算机求解工作辊辊型系数的流程图。

如果考虑轧辊横移量6对CVC-PLUS工作辊名义直径的影响,设?D为横移影响工作辊名义直径的偏差量,则?D可以通过下式来计算:

?D=2A3δ3+(6LA3+2A2) δ2-(6L2A3+4A2+2A1) δ(7-48) 从上面分析可知,CVC-PLUS工作辊辊型设计的关键是其辊型特征系数的确定,即通过设计横移及相应的等效凸度等来设计工作辊辊型系数,这也是CVC-PLUS工作辊辊型设计的本质。

虽然上面对CVC-PLUS工作辊辊型系数进行了剖析,但是剖析的正确与否,还需要结合现场的实际设备和工艺参数做进一步的验证。某厂新建的5000mm宽厚板CVC-PLUS轧机尺寸参数如表7-1所示。

结合上述宽厚板CVC-PLUS轧机的设备和工艺参数,通过上面讲述的工作辊辊型剖析理论,对工作辊的辊型系数进行相应的计算。分别得出CVC-PLUS工作辊辊型曲线特征系数A1~A5,结果见表7-2。

将该工作辊辊型系数代入CVC-PLUS辊型方程,并作出该厂5300mm宽厚板CVC-PLUS 轧机的工作辊辊型曲线图,如图7-18所示。

由于SMS提供的辊型系数是以工作辊中心为坐标原点的,因此其辊型系数同本书计算的辊型系数不一致。对本书建立的辊型进行坐标变换,以辊中心为坐标原点,可以重新得到CVC-PLUS工作辊辊型曲线方程:

ys1=A1(x+L)+A2(x+L)2+A3(x+L)3+A4(x+L)4+A5(x+L)5(7-49)

=A1,new x+A2,new x2+A3,new x3+A4,new x4+A5,new x5

A5=A5,new

A4+5A5L=A4,new

A3+4A4L+10A5L2=A3,new(7-50)

A2+3A3L+6A4L2+10A5L3=A2,new

A1+2A2L+3A3L2+4A4L3+5A5L4=A1,new

将表7-2中的数据代人式7-50,可以得到表7-3所示辊型系数。

表7-3 CVC.PLUS工作辊辊型系数的计算结果

从表7-3中可以看出,运用本书分析的辊型剖析理论计算的CVC-PLUS轧机工作辊辊型系数同SMS公司提供的辊型系数几乎是完全一致的。由此可见,上一节中关于CVC-PLUS 工作辊的辊型理论剖析是完全正确的。

根据辊型特征曲线系数,可以作出其相应的工作辊辊型曲线,如图7-19所示。从图中可以看出,CVC-PLUS辊型沿辊身长度方向上的辊径差异很微小,最大半径差仅为0.75mm。

通过上述对CVC-PLUS工作辊辊型曲线的剖析可知,其辊型系数可以根据不同的工作要求和工艺要求由设计参数予以确定。其理论推导和实际辊型的验证也揭示了CVC-PLUS 工作辊辊型的工作原理及其设计思想。

7.2.4.2 CVC-PLUS轧机支撑辊辊型曲线

CVC-PLUS轧机支撑辊辊型曲线的设计原则是:应满足在工作辊横移情况下尽量使工作辊与支撑辊之间的接触压力均匀,从而降低轧辊磨损。SMS提供的CVC-PLUS轧机支撑辊辊型曲线同工作辊的辊型曲线为同一套系数。也就是说,支撑辊和工作辊的辊型曲线是相同的,即CVC-PLUS轧机的支撑辊辊型曲线也采用5次曲线,如式7-51所示:

y(x)=A0+A l x+A2x2+A3x3+A4x4+A5x5(7-51)

式中A0,A1,A2,A3,A4,A5——支撑辊辊型系数,同工作辊的辊型系数相同。

与支撑辊是平辊相比,在工作辊没有横移的情况下,采用CVC-PLUS技术的支撑辊确实能够均匀辊间压力分布,计算结果如图7-20所示。

对于工作辊和支撑辊采用同一套CVC-PLUS辊型曲线系数的轧机,则工作辊在如图7-21所示的横移情况下辊间压力将发生明显变化,计算结果如图7-22所示。从图中可以看出:工作辊横移后轧辊端部的辊间压力明显增大,这将导致有害弯矩的产生,增加轧辊的磨损。因此,支撑辊和工作辊采用同一套辊型系数对均匀辊间压力来讲并不是最佳的,起码说在工作辊横移状态下不是最佳的。在这种情况下,文献1-4]提出一种新的CVC-PLUS轧机的支撑辊辊型曲线模型,其辊型系数同工作辊辊型系数是不一样的。该模型结构形式如式7-52所示:

y(x)=B0+B1x+B2x2+B3x3+B4x4+B5x5+B6x6+B7x7+B8x8 (7-52)

式中B0~B8——支撑辊辊型系数。

支撑辊辊型系数是在工作辊辊型已知的情况下,应用影响函数法通过“试算法”经离线回归解析得到的。在计算支撑辊辊型系数之前,首先将支撑辊辊型曲线离散化。由图7-22可知,在工作辊横移情况下,辊间最大接触压力的两个极值分别位于支撑辊的两个端部。因此改变辊间压力极值点与两侧离散点的位置,如图7_23所示,分别寻求最优点,力求在工作辊横移状态下,使工作辊与支撑辊的辊间接触压力均匀分布,从而降低工作辊和支撑辊的磨损。选取最优点组成的支撑辊辊型示意图如图7-24所示。

对于CVC-PLUS轧机,工作辊辊型系数采用SMS提供的数据(见表7-3),将最终计算的数据进行回归,可以得到与工作辊配套的支撑辊辊型系数,如表7-4所示。其辊型曲线如图7-25所示。

图7-26为采用文献[4]提出的CVC-PLUS支撑辊辊型曲线同原CVC-PLUS支撑辊曲线在工作辊横移状态下辊间压力比较。从图中可以看出,文献[4]提出支撑辊辊型曲线的辊间压力要比原支撑辊辊型曲线的辊间压力更均匀些,降低了支撑辊端部的最大辊间接触压力,从而说明文献[4]提出的支撑辊辊型是较佳的。

7.2.4.3 CVC-PLUS轧机辊型分析

将前面计算的辊型特征系数,代入式7-34中,可以得到CVC-PLUS轧机工作辊等效凸度与横移量函数关系,如式7-53所示:

C e=-9.34007×10-10δ3-1.12008×10-7δ2+2.04334×10-3δ+8.18519×10-2(7-53)

根据横移量的值,可以作出5000mm宽厚板轧机CVC-PLUS轧辊的凸度调节范围,如图7-27所示。从图中可以看出,工作辊正向移动时,等效凸度随着横移量的增大而增大;工作辊负向移动时,等效凸度随着横移量的增加而减小。等效凸度同横移量近乎呈线性关系。在中厚板实际生产中也就是通过式7-53,根据所需要的轧辊等效凸度来计算工作辊的横移量。

CVC-PLUS轧辊通过轴向移动,使轧辊等效凸度能够在一个最大值和最小值之间连续调节,达到辊凸度可连续变化的效果。连续可变凸度的轧辊在轧制各种板宽、各种板厚和不同来料凸度的宽厚板时,一般都能够顺利地进行平直度和板凸度控制。

7.2.5 PC轧机

上下轧辊的安装不可能保证绝对平行,因而交叉轧制作为一种非对称轧制现象普遍存在。由于轧辊交叉会导致轧辊承受较大的轴向力从而造成严重磨损,因此一般情况下要尽可能避免这一现象的发生。随着进一步的深入研究,人们发现合理控制这种轧制现象能在极大降低轴向力有害影响的同时有效地改善带钢产品质量,因而相继开发问世了多种交叉轧机。

如图7-28所示,已知采用交叉轧制的轧机系统有:

(1)只有工作辊交叉的交叉系统,如图7-28a所示;

(2)只有中间辊交叉的交叉系统,如图7-28b所示;

(3)只有支撑辊交叉的交叉系统,如图7-28c所示;

(4)每组工作辊与支撑辊轴线平行,对辊交叉系统(pair corss),如图7-28d所示。

交叉轧制的研究经历了由盛到衰、由衰转盛的发展历程。1932年A.T.Keller首先将交叉轧制用于造纸业;1950年G.F.Carrier建立了交叉轧制等效凸度公式,并用于塑料生产;1962年A.R.E.Singer在小四辊轧机上单独用工作辊和支撑辊实现了交叉轧制,但是由于轧制时产生了较大的轴向力,交叉轧制技术在轧钢领域的应用受到了怀疑。20世纪80年代初,德国率先将交叉轧制用于轧钢生产。而后,日本的三菱重工和新日铁共同研制开发了对辊交叉轧机。

根据国内外学者对PC轧机的研究分析,与其他类型轧机相比,PC轧机具有以下鲜明特点:

(1)凸度控制范围大,控制精度高;

(2)具有有效的边部减薄控制能力;

(3)可实现大压下轧制,提高轧制能力;

(4)轧辊原始辊型曲线简单;

(5)与ORG技术结合可实现自由程序轧制。

鉴于PC轧机具有众多优点,自1984年第一套PC轧机成功地应用于日本新日铁广烟厂热轧带钢轧机后,PC轧机在钢材轧制领域的应用受到广泛的重视。此后,韩国浦项光阳厂、美国Armco的LP等厂40多架热轧带钢轧机也采用了这一新技术。随后,PC轧机进一步拓展应用于中厚板轧制过程,1995年,某公司的中厚板轧机首先采用PC轧机,韩国浦项的中厚板轧机也采用了PC轧机。

PC即pair cross的缩写,即上工作辊和上支撑辊相对于下工作辊和下支撑辊成对交叉,轴线问有一个交叉角。轧辊交叉角一般为0°~1.2°,因为轧辊交叉将产生较大的轴向力,所以交叉角太大将会造成过大的轴向力,并影响轴承的使用寿命。成对交叉轧机受力示意如图7-29所示。

通过调整工作辊交叉角θ即可改变轧辊凸度,当轧辊交叉角为1.0°时,轧辊凸度可达1000μm,如图7-30所示。初始轧辊凸度是传统热中厚板轧机编排轧制计划的主要限制因素,若要获得良好板形,需根据所轧中厚板的材质和规格优化轧辊凸度设计及交叉角设定。

PC轧机等效凸度原理如图7-31所示。轧机上、下对辊在水平面内与垂直于轧向的轴向按一定的角度交叉时,在上、下工作辊间形成由辊身中心向两侧逐渐增大的抛物线状的辊缝,即形成等效轧辊凸度。

由图7-31所示的几何关系可以得到:

通过上述研究可知,对辊交叉轧机通过调整交叉角的变化就可以达到调整工作辊辊缝间隙、控制带钢凸度的目的。等效凸度与交叉角的关系如图7-32所示,随着交叉角的增加等效凸度急剧变化,呈现出糖碾的板形榨制能力。

7.2.6 WRS轧机

WRS轧机(work roll shifting mill)是工作辊横向移动的四辊轧机,如图7-33所示。这种轧机通过改壶工作辊的轴向移动量和调整弯辊力,能够有效地控制轧件的断面形状和平直度,具有良好的板形控制特性。

1985年日本的日立株式会社制造了当时世界上最大的工作辊轴向移动的中厚板轧机,供应给日本钢管福山工厂,该轧机辊身长4700mm,最大轧制力达90MN,单侧牌坊重360t。

WRS轧机一般具备两种板形控制方式:工作辊的轴向移动和工作辊的弯辊,而每种控制方式又可以进行不同的调整。

轧辊横移的目的是扩大凸度的控制范围,分散轧辊热凸度,减少局部高点,使轧辊磨损平滑。轧辊横移主要有周期横移法和基于轮廓控制的轧辊横移法,周期横移法又分为周期性定步长横移和周期性变步长横移两种。周期性定步长横移是指在轧辊横移量的范围内,每块轧件均采用恒定步长进行往复横移,以分散轧辊热凸度,使轧辊磨损平滑,如图7-34所示。周期性变步长横移是指在轧辊横移量的范围内,力求在整个规程轧制过程中每块钢均有恰当的工作辊横移位置,并使轧辊辊型在轧完规程中最后一块钢时仍然保持平滑的横移方式。该方法与周期性定步长横移相比,轧辊磨损更加均匀,但控制过程相对而言比较复杂,如图7-35所示。

基于轮廓控制的轧辊横移方法是指同一宽度的轧件连续轧制后,通过轧辊磨损和热凸度得到的轧辊辊缝形状,探索在板宽范围内的使之平滑的横移位置。该方法是在可能的情况下,尽量地分散轧辊局部磨损和热凸度。

从图7-36和图7-37中可以看出,无论轧制初期还是达到稳定状态以后,工作辊不横移的传统方式下的轧辊表面温度分布都是对称分布的。在轧制初期,定步长周期横移和变步长周期横移两种方式,工作辊温度场呈现出明显的不对称性。定步长周期横移,轧辊两侧与轧件边部接触部分附近温度明显下降;变步长周期横移,轧辊与轧件边部接触左侧附近温度明显下降,而右侧附近温度变化很小。这是由于工作辊横移、横移量和初始横移方向导致的结果,这种影响只限制于初期。在图7-37所示的轧制计划末期,横移方式对工作辊温度分布的对称性没有明显影响,工作辊表面温度的分布趋于平稳均匀。这表明随着轧制块数的增加,工作辊温度分布趋于对称趋势,而且三种方式的轧辊中部单元只有l~2℃的温差,但是与轧件边部接触的轧辊单元温度变化明显。

7.3中厚板板凸度的影响因素

影响板凸度的因素很多,包括轧辊、轧件及轧制条件等诸多方面的内容。其中,涉及轧辊的影响因素有轧辊轴承、轧辊弯曲挠度、轧辊剪切挠度、轧辊间接变形、轧辊与轧件的接触变形、轧辊表面状态、轧辊温度、轧辊磨损、轧辊初始凸度及轧辊的力学特性等;涉及轧件的影响因素有轧件厚度、轧件轧前变形历史、轧件的热处理状态、轧件的表面状态、轧件材质以及加热的温度等;而涉及轧制条件的影响因素有轧制温度、轧制速度、润滑情况等。此外,还有一些随时间变化的因素也影响着轧件的轧后板凸度。上述各种因素的综合作用,决定着轧后的最终板凸度。

7.3.1板凸度计算

板凸度计算模型有很多种。为了满足工程在线控制的需要,板凸度模型既要结构简单、物理意义明晰,又要能够保证计算精度。通过理论计算和实践应用,轧件的出口侧板凸度一