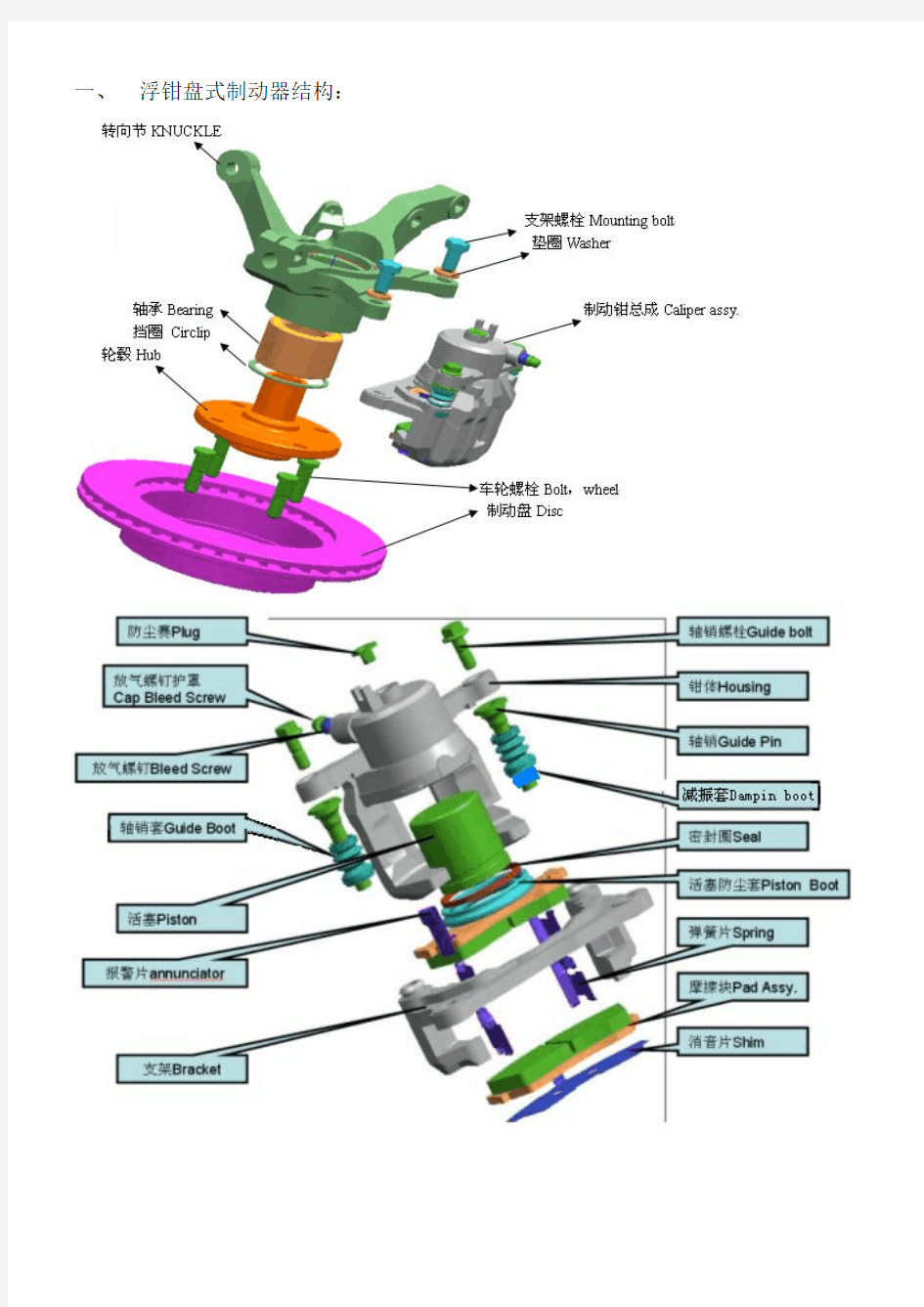

一、浮钳盘式制动器结构:

二、浮钳盘式制动器工作原理:

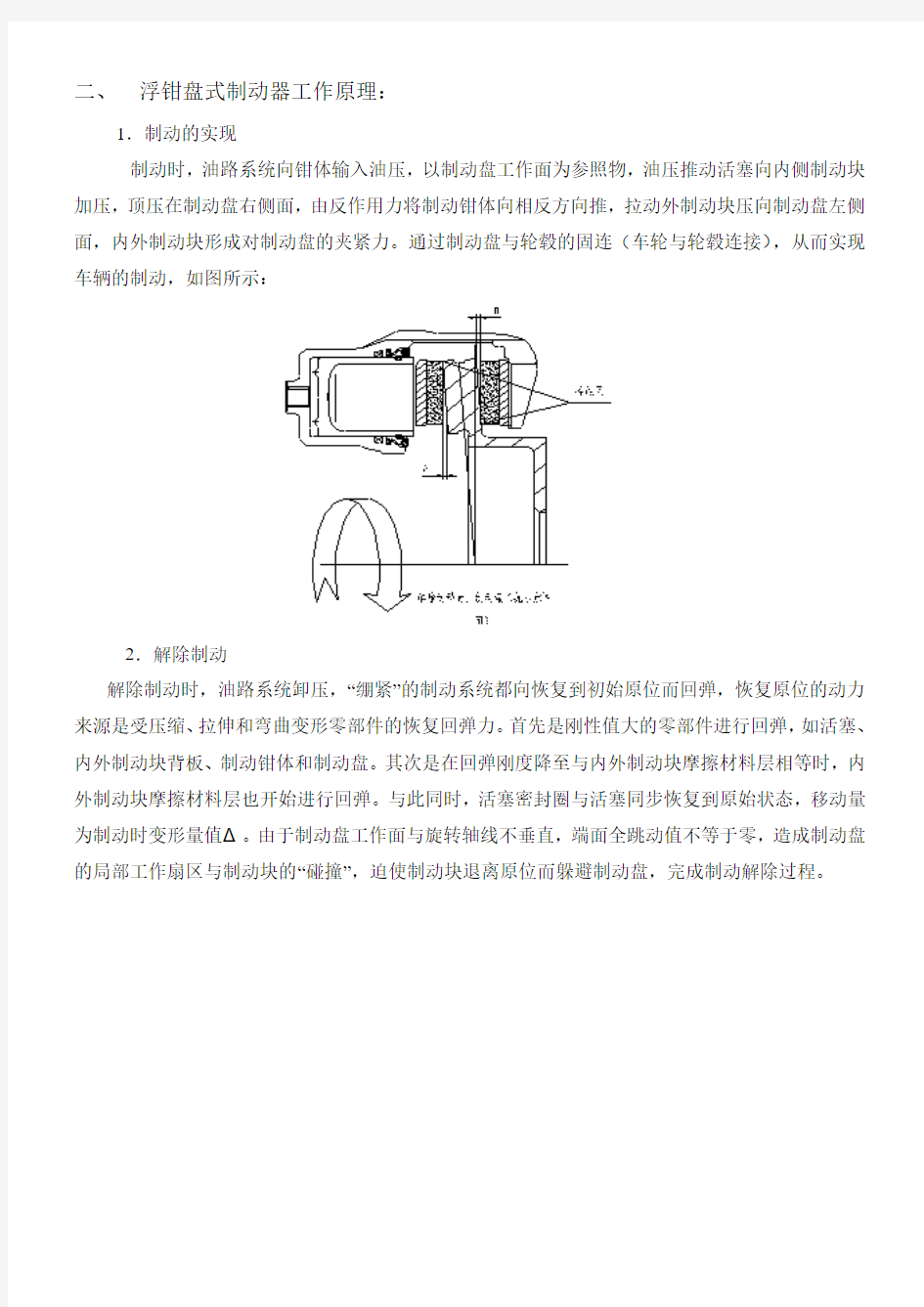

1.制动的实现

制动时,油路系统向钳体输入油压,以制动盘工作面为参照物,油压推动活塞向内侧制动块加压,顶压在制动盘右侧面,由反作用力将制动钳体向相反方向推,拉动外制动块压向制动盘左侧面,内外制动块形成对制动盘的夹紧力。通过制动盘与轮毂的固连(车轮与轮毂连接),从而实现车辆的制动,如图所示:

2.解除制动

解除制动时,油路系统卸压,“绷紧”的制动系统都向恢复到初始原位而回弹,恢复原位的动力来源是受压缩、拉伸和弯曲变形零部件的恢复回弹力。首先是刚性值大的零部件进行回弹,如活塞、内外制动块背板、制动钳体和制动盘。其次是在回弹刚度降至与内外制动块摩擦材料层相等时,内外制动块摩擦材料层也开始进行回弹。与此同时,活塞密封圈与活塞同步恢复到原始状态,移动量为制动时变形量值Δ。由于制动盘工作面与旋转轴线不垂直,端面全跳动值不等于零,造成制动盘的局部工作扇区与制动块的“碰撞”,迫使制动块退离原位而躲避制动盘,完成制动解除过程。

1.课题研究的目的及意义 汽车的设计与生产涉及到许多领域,其独有的安全性、经济性、舒适性等众多指标,也对设计提出了更高的要求。汽车制动系统是汽车行驶的一个重要主动安全系统,其性能的好坏对汽车的行驶安全有着重要影响。随着汽车的形式速度和路面情况复杂程度的提高,更加需要高性能、长寿命的制动系统。其性能的好坏对汽车的行驶安全有着重要影响,如果此系统不能正常工作,车上的驾驶员和乘客将会受到车祸的伤害。 汽车是现代交通工具中用得最多、最普遍、也是运用得最方便的交通工具。汽车制动系统是汽车底盘上的一个重要系统,它是制约汽车运动的装置,而制动器又是制动系中直接作用制约汽车运动的一个关键装置,是汽车上最重要的安全件。汽车的制动性能直接影响汽车的行驶安全性。随着公路业的迅速发展和车流密度的日益增大,人们对安全性、可靠性的要求越来越高,为保证人身和车辆安全,必须为汽车配备十分可靠的制动系统。 车辆在形式过程中要频繁进行制动操作,由于制动性能的好坏直接关系到交通和人身安全,因此制动性能是车辆非常重要的性能之一,改善汽车的制动性能始终是汽车设计制造和使用部门的重要任务。 现代汽车普遍采用的摩擦式制动器的实际工作性能是整个制动系中最复杂、最不稳定的因素,因此改进制动器机构、解决制约其性能的突出问题具有非常重要的意义。 2.汽车制动器的国内外现状及发展趋势 对制动器的早期研究侧重于试验研究其摩擦特性,随着用户对其制动性能和使用寿命要求的不断提高,有关其基础理论与应用方面的研究也在深入进行。 目前,汽车所用的制动器几乎都是摩擦式的,可分为鼓式和盘式两大类。盘式制动器被普遍使用。但由于为了提高其制动效能而必须加制动增力系统,使其造价较高,故低端车一般还是使用前盘后鼓式。汽车制动过程实际上是一个能量转换过程,它把汽车行驶时产生的动能转换为热能。高速行驶的汽车如果频繁使用制动器,制动器因摩擦会产生大量的热量,使制动器温度急剧升高,如果不能及时的为制动器散热,它的效率就会大大降低,影响制动性能,出现所谓的制动效能热衰退现象。 在中高级轿车上前后轮都已经采用了盘式制动器。不过,时下还有不少经济型轿车采用的还不完全是盘式制动器,而是前盘后鼓式混合制动器(即前轮采用盘式制动器、后轮采用鼓式制动器),这主要是出于成本上的考虑,同时也是因为轿车在紧急制动时,负荷前移,对前轮制动的要求比较高,一般来说前轮用盘式制动器就够了。当然,前后轮都使用盘式制动器是一种趋势。在货车上,盘式制动器也有被采用的,但离完全取代鼓式制动器还有相当长的一段距离。 现代汽车制动器的发展起源于原始的机械控制装置,最原始的制动控制只是驾驶员操纵一组简单的机械装置向制动器施加作用力,那时的汽车重量比较小,速度比较低,机械制动已经能够满足汽车制动的需要,但随着汽车自身重量的增加,助力装置对机械制动器来说越来越显得非常重

原始数据: 整车质量:空载:1550kg ;满载:2000kg 质心位置:a=L 1=1.35m ;b=L 2=1.25m 质心高度:空载:hg=0.95m ;满载:hg=0.85m 轴 距:L=2.6m 轮 距: L 0=1.8m 最高车速:160km/h 车轮工作半径:370mm 轮毂直径:140mm 轮缸直径:54mm 轮 胎:195/60R14 85H 1.同步附着系数的分析 (1)当0φφ<时:制动时总是前轮先抱死,这是一种稳定工况,但丧失了转向能力; (2)当0φφ>时:制动时总是后轮先抱死,这时容易发生后轴侧滑而使汽车失去方向稳定性; (3)当0φφ=时:制动时汽车前、后轮同时抱死,是一种稳定工况,但也丧失了转向能力。 分析表明,汽车在同步附着系数为0φ的路面上制动(前、后车轮同时抱死)时,其制动减速度为g qg dt du 0φ==,即0φ=q ,q 为制动强度。而在其他附着系数φ的路面上制动时,达到前轮或后轮即将抱死的制动强度φ 根据相关资料查出轿车≥0φ0.6,故取6.00=φ. 同步附着系数:=0φ0.6 2.确定前后轴制动力矩分配系数β 常用前制动器制动力与汽车总制动力之比来表明分配的比例,称为制动器制动 力分配系数,用β表示,即:u F F u 1 =β,21u u u F F F += 式中,1u F :前制动器制动力;2u F :后制动器制动力;u F :制动器总制动力。 由于已经确定同步附着系数,则分配系数可由下式得到: 根据公式:L h L g 02φβ+= 得:68.06 .285.06.025.1=?+=β 3.制动器制动力矩的确定 为了保证汽车有良好的制动效能,要求合理地确定前,后轮制动器的制动力矩。 根据汽车满载在沥青,混凝土路面上紧急制动到前轮抱死拖滑,计算出后轮制动器的最大制动力矩2M μ 由轮胎与路面附着系数所决定的前后轴最大附着力矩: e g r qh L L G M ?υ)(1max 2-= 式中:?:该车所能遇到的最大附着系数; q :制动强度; e r :车轮有效半径; max 2μM :后轴最大制动力矩; 定钳盘式制动器的CAD图纸装配零件图 目录 一、性能与用途 (1) 二、结构特征与工作原理 (1) 三、安装与调整 (4) 四、使用与维护 (9) 五、润滑 (12) 六、特别警示 (13) 七、故障原因及处理方法 (12) 附图1:盘式制动器结构图 (15) 附图2:盘形闸结构图 (16) 附图3: 制动器限位开关结构图 (17) 附图4: 盘式制动器的工作原理图 (18) 附图5: 盘式制动器安装示意图 (19) 附图6: 制动器信号装置安装示意图 (20) 一、性能与用途 盘式制动器是靠碟形弹簧产生制动力,用油压解除制动,制动力沿轴向作用的制动器。 盘式制动器和液压站、管路系统配套组成一套完整的制动系统。适用于码头缆车、矿井提升机及其它提升设备,作工作制动和安全制动之用。 其制动力大小、使用维护、制动力调整对整个提升系统安全运行都具有重大的影响,安装、使用单位必须予以重视,确保运行安全。 盘式制动器具有以下特点: 1、制动力矩具有良好的可调性; 2、惯性小,动作快,灵敏度高; 3、可靠性高; 4、通用性好,盘式制动器有很多零件是通用的,并且不同的矿井提升机可配不同数量相同型号的盘式制动器; 5、结构简单、维修调整方便。 二、结构特征与工作原理 1、盘式制动器结构(图1) 盘式制动器是由盘形闸(7)、支架(10)、油管(3)、(4)制动器信号装置(8)、螺栓(9)、配油接头(11)等组成。盘形闸(7)由螺栓(9)成对地把紧在支架(10)上,每个支架上可以同时安装1、2、3、4对甚至更多对盘形闸,盘形闸的规格和对数根据提升机对制动力矩的大小需求来确定。 2、盘形闸结构(图2) 盘形闸由制动块(1)、压板(2)、螺钉(3)、弹簧垫圈(4)、滑套(5)、碟形 原始数据: 整车质量:空载:1550kg;满载:2000kg 质心位置:a=L1=1.35m;b=L2=1.25m 质心高度:空载:hg=0.95m;满载:hg=0.85m 轴距:L=2.6m 轮距: L 0=1.8m 最高车速:160km/h 车轮工作半径:370mm 轮毂直径:140mm 轮缸直径:54mm 轮胎:195/60R14 85H 1.同步附着系数的分析 (1)当0 时:制动时总是前轮先抱死,这是一种稳定工况,但丧失了转向能力; (2)当0 时:制动时总是后轮先抱死,这时容易发生后轴侧滑而使汽车失去方向稳定性; (3)当0 时:制动时汽车前、后轮同时抱死,是一种稳定工况,但也丧失了转向能力。 分析表明,汽车在同步附着系数为0的路面上制动( 前、后车轮同时抱死)时,其制动减速度为du dt qg 0g ,即q 0,q为制动强度。而在其他附着系数 的路面上制动时,达到前轮或后轮即将抱死的制动强度q , 这表明只有在0的路面上,地面的附着条件才可以得到充分利用。 根据相关资料查出轿车 0 0.6 ,故取 0 0.6. 同步附着系数: 0 0.6 2. 确定前后轴制动力矩分配系数 常用前制动器制动力与汽车总制动力之比来表明分配的比例,称为制动器制动 F 力分配系数,用 表示,即: u1 , F u F u1 F u2 u 式中, F u 1 :前制动器制动力; F u2 :后制动器制动力; F u :制动器总制动力 3. 制动器制动力矩的确定 为了保证汽车有良好的制动效能,要求合理地确定前, 后轮制动器的制动力矩 根据汽车满载在沥青,混凝土路面上紧急制动到前轮抱死拖滑,计算出后轮制 动器的最大制动力矩 M 2 由轮胎与路面附着系数所决定的前后轴最大附着力矩: G M 2max (L 1 qh g ) r e 2max L 1 g e 式中: :该车所能遇到的最大附着系数; q :制动强度; r e :车轮有效半径; M 2max :后轴最大制动力矩; 根据公式: L 2 0h g L 由于已经确定同步附着系数,则分配系数可由下式得到: 1.25 0.6 0.85 2.6 得: 盘式制动器结构和原理文件编码(GHTU-UITID-GGBKT-POIU-WUUI-8968) 盘式制动器结构和原理 2、定钳盘式制动器 如下图所示:制动钳体通过导向销与车桥相连,可以相对于制动盘轴向移动,制动钳只在制动盘的内侧设置油缸,而外侧的制动块附装在钳体上,制动时,来自制动主缸的液压油通过进油口进入制动油缸,推动活塞及其上的制动块向右移动,并压到制动盘,于是制动盘给活塞一个向左的反作用力,使得活塞连同制动钳体整体沿导销向左移动,直到制动盘右侧的制动块也压紧在制动盘上,此时两侧的制动块都压在制动盘上,夹住制动盘使其制动。 定钳盘式制动器 转播到腾讯微博 定钳盘式制动器 3、典型浮钳盘式制动器 浮钳盘式制动器 如下图所示为桑塔纳轿车前轮制动器。 转播到腾讯微博 桑塔纳轿车前轮制动器 制动钳体用螺栓与支架相连,螺栓同时兼作导向销,支架固定在前悬架总成轮毂轴承座凸缘上。壳体可沿导各销与支架作轴向相对移动,两制动块装在支架上,用保持弹簧卡住,使两制动块可以在支架上作轴向移动,但不会上下窜动。制动盘装在两制动块之间, 并通过轮胎螺栓固定在前轮毂上,制动块由无石棉的活塞在制动液压力作用下,推动内制动块压向制动盘内侧,制动钳上的反力使制动钳壳体向内侧移动,从而带动外制动块压向制动盘外侧面。于是内、外摩擦块将制动盘的两端面紧紧夹住,实现了制动。 4、制动间隙自调结构 利用活塞矩形密封圈的弹性变形实现制动间隙的自动调整。 转播到腾讯微博 制动间隙自调结构 矩形密封圈嵌在制动钳油缸的矩形槽内,密封圈刃边与活塞外圆配合较紧,制动时刃边在摩擦作用下随活塞移动,使密封圈发生弹性变形,相应于极限摩擦力的密封圈极限变形量应等于制动器间隙为设定值时完全制动所需的活塞行程,解除制动时,密封圈恢复变形,活塞在密封圈弹力作用下退回原位,当制动盘与摩擦衬块磨损后引起的制动间隙超过设定值时,则制动时活塞密封圈变形量达到极限值后,活塞仍可在液压作用下,克服密封圈的摩擦力而继续移动,直到实现完全制动为止。解除制动后,制动器间隙即恢复到设定值δ,因活塞密封将活塞拉回的距离仍然等于原设定值δ,活塞密封圈兼起活塞复位弹簧和一次调准式间隙自调装置的作用。 5、制动块磨损报警装置 许多盘式制动器上装有制动块摩擦片磨损报警装置,用来提配驾驶员制动块上的摩擦片需要更换。下图为应用较广泛的声音式制动块磨损损装置。 转播到腾讯微博 电磁驱动离合器和制动器 页码 概述 干式运转/湿式运转 4.03.00 电路 4.03.00 整流器 4.03.00 线圈连接 4.03.00火花淬熄 4.03.00感应电流高温保护 4.03.00反映时间 4.03.00快速啮合/制动 4.05.00慢啮合 4.06.00快速脱开 4.06.00应用示例 4.07.00 产品样本数据 多片式电磁离合器和制动器 工作原理和安装方式 4.09.00滑环多片式离合器0810(0010*)系列 4.11.00滑环多片式离合器0011-05.系列 4.13.00滑环多片式离合器0011-100系列 4.14.00多片式制动器0011-300系列 4.15.00滑环多片式制动器0006-05.系列 4.16.00 单面电磁离合器、制动器及组合式离合制 动器 工作原理 4.19.00 安装方式 4.20.00 单面电磁离合器0808-10.(0008-10.*)系列 4.23.00单面电磁离合器0808-30.(0008-30.*)系列 4.25.00单面电磁制动器0809-10.(0009-10.*)系列 4.27.00单面组合式电磁离合制动器0008-102系列 4.29.00带外壳的单面组合式电磁离合制动器0081系列 4.30.00 牙嵌式电磁离合器 设计 4.33.00安装方式 4.34.00驱动原理 4.34.00应用示例 4.35.00滑环牙嵌式离合器0812(0012*)系列 4.37.00恒定场牙嵌式离合器0813(0013*)系列 4.39.00 目录页码弹簧制动多片式双面电磁制动器 工作原理和安装方式 4.41.00应用及安装方式 4.42.00离合器制动器一起工作的时建议 4.42.00弹簧制动多片式制动器0028/0228系列 4.43.00弹簧制动双面制动器0207系列 4.45.00 SEMO制动器 弹簧制动电磁制动器,0208系列 4.49.00 定钳盘式制动器的制动钳固定安装在车桥上,既不能旋转,也不能沿制动盘轴向移动,因而必须在制动盘两侧都装设制动块促动装置,以便将两侧 的制动块压向制动盘。因此,结构较为复杂,尺寸较大,热负荷较大,制动液容易受热汽化,而且若用于驻车制动,必须加装一个机械促动的制动器。由于以上缺点,使得定钳盘式制动器难以适应现代汽车的使用要求,自上世纪70年代,逐渐让位于浮钳盘式制动器。浮钳盘式制动器的制动钳一般可设计得可以相对制动盘轴向滑动。其中,只在制动盘的内侧设置液压缸。浮钳盘式制动器的工作原理如图十八所示。制动钳支架3固定在转向节上(盘式制动器一般用于前轮,当用于后轮时,一般是高级轿车,则制动钳支架就装在后轴分头上),制动钳体1与支架3可沿导向销2轴向滑动。制动时,活塞8在液压力p1的作用下,将活动制动块6(带摩擦块磨损报警装置)推向制动盘4。与此同时,作用在制动钳体1的反作用力p2推动制动钳体沿导向销2向右移动,使固定在制动钳体1上的固定制动块5压靠到制动盘上。于是,制动盘两侧的摩擦块在p1和p2的作用下压紧制动盘,使之在制动盘上产生与运动方向相反的制动力矩,促使汽车制动。盘式制动器与鼓式制动器相比有以下优点:⑴一般无摩擦助势作用,因而制动器效能受摩擦因素的影响较小,即效能较稳定。⑵浸水后效能降低较少,而且只需经一两次制动即可恢复正常。⑶在输出制动力矩相同的情况下,尺寸和质量一般较小。⑷制动盘沿厚度方向的热膨胀量较小,不会象制动鼓的热膨胀那样使制动器间隙明显增加而导致制动踏板行程过大。⑸较容易实现间隙自动调整,其他保养修理作业也比较简单。但盘式制动器也有明显的不足之处:⑴效能较低,故用于液压制动系时所需的制动促动管路压力较高,一般要伺服装置。⑵兼用于驻车制动时,需要加装的驻车制动传动装置较鼓式制动器复杂,因而在后轮上的应用受到限制。目前,盘式制动器已广泛应用于轿车,但除了在一些高性能轿车上用于全部车轮外,大都只用作前轮制动器,而与后轮的鼓式制动器配合,以获得汽车在较高车速下制动时的方向稳定性。在货车上,盘式制动器目前也采用,但离普及还有相当的距离 目录 绪论 (1) 一、设计任务书 (1) 二、盘式制动器结构形式简介 .................... 错误!未定义书签。 2.1、盘式制动器的分类....................... 错误!未定义书签。 2.2、盘式制动器的优缺点..................... 错误!未定义书签。 2.3、该车制动器结构的最终选择............... 错误!未定义书签。 三、制动器的参数和设计 ........................ 错误!未定义书签。 3.1、制动盘直径 ............................ 错误!未定义书签。 3.2、制动盘厚度 ............................ 错误!未定义书签。 3.3、摩擦衬块的内半径和外半径............... 错误!未定义书签。 3.4、摩擦衬块面积 .......................... 错误!未定义书签。 3.5、制动轮缸压强 .......................... 错误!未定义书签。 3.6、摩擦力的计算和摩擦系数的验算........... 错误!未定义书签。 3.7、制动力矩的计算和验算................... 错误!未定义书签。 3.8、驻车制动计算 .......................... 错误!未定义书签。 四、制动器的主要零部件的结构设计 .............. 错误!未定义书签。 4.1、制动盘 ................................ 错误!未定义书签。 4.2、制动钳 ................................ 错误!未定义书签。 4.3、制动块 ................................ 错误!未定义书签。 4.4、摩擦材料 .............................. 错误!未定义书签。 浮动钳盘式制动器结构及其制动性能 学院名称: 专 业: 班 级: 姓 名: 指导教师姓名: 指导教师职称: 2011年12月 JIANGSU TEACHERS UNIVERSITY OF TECHNOLOGY 专业课程设计(论文) 摘要:盘式制动器是制动系统中用以产生阻碍车辆运动或运动趋势的力的部件。一般盘式制动器都是通过其中的固定元件对旋转元件施加制动力矩,使后者的旋转角速度降低,同时依靠车轮与路面的附着作用,产生路面对车轮的制动力,以使汽车减速。 本文介绍了浮钳盘式制动器结构组成、其组成元件的连接固定,分析了浮动钳盘式制动器的优缺点及应用。 关键词:制动器;制动力矩;结构;性能 The structure and characteristics of floating caliper disc brake Abstract: Disc brake is the parts of force used to hinder the movement of vehicles or the trend of movement in the brake system. Disc brakes are generally through that the fixed component exerts the braking torque to the fixed component, used to decrease the latter angular velocity, while relying on the attachment between the wheels and the pavement, the pavement get the braking force to the wheels, to make the car slow down. The article describes the structure of floating caliper disc brake and the installation of its component, analyzes the floating caliper disc brake, get its advantages, disadvantages and application. Key words: Brake; Braking torque;Structure ;Characteristics 序言 2.钳盘式制动器 (1)组成 旋转元件:制动盘,它和车轮固定安装在一起旋转,以其端面为摩擦工作表面。 固定元件:制动块、导向支承销和轮缸活塞,它们都装在跨于制动盘两侧的钳体上,总称制动钳。制动钳用螺栓与转向节或桥壳上的凸沿固装,并用调整垫片来调节钳与盘之间的相对位置。另外,还有防尘罩。 (2)工作原理 1)制动时,油液被压入内、外两轮缸中,其活塞在液压作用下将两制动块压紧制动盘,产生摩擦力矩而制动。此时,轮缸槽中的矩形橡胶密封圈的刃边在活塞摩擦力的作用下产生微量的弹性变形。 2)放松制动时,活塞和制动块依靠密封圈的弹力和弹簧的弹力回位。由于矩形密封圈刃边变形量很微小,在不制动时,摩擦片与盘之间的间隙每边只有0.1mm左右,它足以保证制动的解除。又因制动盘受热膨胀时,厚度方面只有微量的变化,故不会发生“拖滞”现象。 观看动画 矩形橡胶密封圈除起密封作用外,同时还起到活塞回位和自动调整间隙的作用。如果制动块的摩擦片与盘的间隙磨损加大,制动时密封圈变形达到极限后,活塞仍可继续移动,直到摩擦片压紧制动盘为止。解除制动后,矩形橡胶密封圈所能将活塞推回的距离同磨损之前相同,仍保持标准值。 观看视频 (3)分类 钳盘式车轮制动器按其结构形式不同,可分为固定钳盘式和浮动钳盘式两种。 1)固定钳盘式 制动钳轴向位置是固定的,其轮缸分别布置在制动钳的两侧,为双向轮缸,可单轮缸对置或双缸对置,除活塞和摩擦块外无滑动元件。这种结构轮缸间需要用油道或油管连通。钳体尺寸较大,外侧的轮缸散热差,热负荷大,油液容易汽化膨胀,制动热稳定性差。 2)浮动钳盘式 滑销式浮动钳盘图。它的特点是制动钳体在轴向处于浮动状态,轮缸布置在制动钳的内侧,且数目只有固定式的一半,为单轮缸。 毕业设计浮钳盘式制动器 原始数据: 整车质量:空载:1550kg ;满载:2000kg 质心位置:a=L 1=1.35m ;b=L 2=1.25m 质心高度:空载:hg=0.95m ;满载:hg=0.85m 轴 距:L=2.6m 轮 距: L 0=1.8m 最高车速:160km/h 车轮工作半径:370mm 轮毂直径:140mm 轮缸直径:54mm 轮 胎:195/60R14 85H 1.同步附着系数的分析 (1)当0φφ<时:制动时总是前轮先抱死,这是一种稳定工况,但丧失了转向能力; (2)当0φφ>时:制动时总是后轮先抱死,这时容易发生后轴侧滑而使汽车失去方向稳定性; (3)当0φφ=时:制动时汽车前、后轮同时抱死,是一种稳定工况,但也丧失了转向能力。 分析表明,汽车在同步附着系数为0φ的路面上制动(前、后车轮同时抱死)时,其制动减速度为g qg dt du 0φ==,即0φ=q ,q 为制动强度。而在其他附着系数φ的路面上制动时,达到前轮或后轮即将抱死的制动强度φ G :汽车满载质量; L :汽车轴距; 其中q=g h a a ?-+)(0???=85 .0)6.07.0(35.17.035.1?-+?=0.66 故后轴max 2μM = 3707.0)85.066.035.1(6.220000???-=1.57610?Nmm 后轮的制动力矩为2/1057.16?=0.785610?Nmm 前轴max 1μM = T max 1f =max 21f T ββ -=0.67/(1-0.67)?1.57610?=3.2610?Nmm 前轮的制动力矩为3.2610?/2=1.6610?Nmm 2.浮钳盘式制动器主要结构参数的确定 2.1制动盘直径D 制动盘直径D 希望尽量大些,这时制动盘的有效半径得以增大,就可以降低制动钳的夹紧力,降低摩擦衬块的单位压力和工作温度。但制动盘直径D 受轮毅直径的限制通常,制动盘的直径D 选择为轮毅直径的70%~90%,总质量大于2t 的车辆应取其上限。通常,制造商在保持有效的制动性能的情况下,尽可能将零件做的小些,轻些。轮辋直径为14英寸(1英寸=2.54cm),又因为M=2000kg ,取其上限。 在本设计中:032.2564.2514%72%72=??==Dr D ,取D=256mm 。 2.2制动盘厚度h 制动盘厚度h 直接影响着制动盘质量和工作时的温升。为使质量不致太大,制动盘厚度应取得适当小些;为了降低制动工作时的温升,制动盘厚度又不宜过小。制动盘可以制成实心的,而为了通风散热,可以在制动盘的两工作面之间铸出通风孔道。通风的制动盘在两个制动表面之间铸有冷却叶片。这种结构使制动盘铸件显著的增加了冷却面积。车轮转动时,盘内扇形叶片的选择了空气 图解盘式制动器 1.盘式制动器概述 盘式制动器摩擦副中的旋转元件是以端面工作的金属圆盘,被称为制动盘。 其固定元件则有着多种结构型式,大体上可分为两类。一类是工作面积不大的摩擦块与其金属背板组成的制动块,每个制动器中有2~4个。这些制动块及其促动装置都装在横跨制动盘两侧的夹钳形支架中,总称为制动钳。这种由制动盘和制动钳组成的制动器称为钳盘式制动器。另一类固定元件的金属背板和摩擦片也呈圆盘形,制动盘的全部工作面可同时与摩擦片接触,这种制动器称为全盘式制动器。 钳盘式制动器过去只用作中央制动器,但目前则愈来愈多地被各级轿车和货车用作车轮制动器。全盘式制动器只有少数汽车(主要是重型汽车)采用为车轮制动器。这里只介绍钳盘式制动器。钳盘式制动器又可分为定钳盘式和浮钳盘式两类。 盘式制动器结构图如下图所示 2.定钳盘式制动器 跨置在制动盘1上的制动钳体5固定安装在车桥6上,它不能旋转也不能沿制动盘轴线方向移动,其内的两个活塞2分别位于制动盘1的两侧。 制动时,制动油液由制动总泵(制动主缸)经进油口4进入钳体中两个相通的液压腔中,将两侧的制动块3压向与车轮固定连接的制动盘1,从而产生制动。 这种制动器存在着以下缺点:油缸较多,使制动钳结构复杂;油缸分置于制动盘两侧,必须用跨越制动盘的钳内油道或外部油管来连通,这使得制动钳的尺寸过大,难以安装在现代化轿车的轮辋内;热负荷大时,油缸和跨越制动盘的油管或油道中的制动液容易受热汽化;若要兼用于驻车制动,则必须加装一个机械促动 的驻车制动钳。 定钳盘式制动器示意图 1.制动盘 2.活塞 3.摩擦块 4.进油口 5.制动钳体 6.车桥部3.浮钳盘式制动器 制动钳体2通过导向销6与车桥7相连,可以相对于制动盘1轴向移动。制动钳体只在制动盘的内侧设置油缸,而外侧的制动块则附装在钳体上。 制动时,液压油通过进油口5进入制动油缸,推动活塞4及其上的摩擦块向右移动,并压到制动盘上,并使得油缸连同制动钳体整体沿销钉向左移动,直到制动盘右侧的摩擦块也压到制动盘上夹住制动盘并使其制动。 与定钳盘式制动器相反,浮钳盘式制动器轴向和径向尺寸较小,而且制动液受热汽化的机会较少。此外,浮钳盘式制动器在兼充 DZS3电磁制动器 点击看大图 产品名称: DZS3电磁制动器 产品型号: DZS3电磁制动器 产品展商: 无锡德田工业自动化科技有限公司 产品文档: 无相关文档 简单介绍 DZS3-30,DZS3-80,DZS3-150,DZS3-200,DZS3-450,DZS3电磁制动器,DZS3系列电磁失电制动器为通电脱离(释放), 断电弹簧制动的摩擦式制动器。这种制动器具有结构紧凑、安装方便、适用性广、噪声低、工作频率高、动作灵敏、制动可靠等优点,是一种理想的自动化执行元件。 DZS3电磁制动器的详细介绍 DZS3-30,DZS3-80,DZS3-150,DZS3-200,DZS3-450,DZS3电磁制动器,电磁失电制动器,德田电磁失电制动器,德田电磁失电制动器价格,电磁失电制动器生产厂家 DZS3系列电磁失电制动器 一、简介 DZS3系列电磁失电制动器为通电脱离(释放), 断电弹簧制动的摩擦式制动器。它主要与Y系列电动机配套成YEJ系列电磁制动三相异步电动机。广泛应用于冶金、建筑、化工、食品、机床、包装等机械中,及在断电时(防险)制动等场合。 这种制动器具有结构紧凑、安装方便、适用性广、噪声低、工作频率高、动作灵敏、制动可靠等优点,是一种理想的自动化执行元件。 二、性能参数 三、外形及安装尺寸 四、安装注意事项 1.摩擦片及衔铁表面不得有油污,必须保持清洁。 2.安装时必须保证气隙“δ”。 3.齿轮套不得有轴向窜动。 . 4.安装后必须旋出空心螺栓锁紧在电机后端盖或法兰盘上。 DZS3-05电磁失电制动器DeTian生产厂家电磁失电制动器价格 DZS3-08电磁失电制动器DeTian生产厂家电磁失电制动器价格DZS3-15电磁失电制动器DeTian生产厂家电磁失电制动器价格DZS3-30电磁失电制动器DeTian生产厂家电磁失电制动器价格DZS3-40电磁失电制动器DeTian生产厂家电磁失电制动器价格DZS3-80电磁失电制动器DeTian生产厂家电磁失电制动器价格DZS3-150电磁失电制动器DeTian生产厂家电磁失电制动器价格DZS3-200电磁失电制动器DeTian生产厂家电磁失电制动器价格DZS3-300电磁失电制动器DeTian生产厂家电磁失电制动器价格DZS3-450电磁失电制动器DeTian生产厂家电磁失电制动器价格DZS3-600电磁失电制动器DeTian生产厂家电磁失电制动器价格DZS3-850电磁失电制动器DeTian生产厂家电磁失电制动器价格 第1章制动系统基础 1.1 引言 汽车行驶时能在短距离内停车且维持行驶方向稳定性和在下坡时能稳定一定车速的能力,称为汽车的制动性 制动系统是汽车的最重要系统之一,是为使高速行驶的汽车减速或停车而设计的。汽车的制动性是汽车的主要性能之一。制动性直接关系到交通安全,重大交通事故往往与制动距离太长、紧急制动时发生侧滑等情况有关,故汽车的制动性是汽车安全行驶的重要保障。 1.2 制动系统 对汽车起到制动作用的是作用在汽车上,其方向与汽车行驶方向相反的外力。作用在行驶汽车上的滚动阻力、上坡阻力、空气阻力都能对汽车起到阻力作用,但这些外力的大小都是随机的、不可控制的。因此,汽车上必须装设一系列专门装置,以便驾驶员能根据道路和交通等情况,使外界对汽车某些部分施加一定的力,对汽车进行一定程度的强制制动。这种可控制的对汽车进行制动的外力称为制动力,相应的一系列专门装置即称为制动系统。 1.2.1制动系统的组成 制动系统是由制动器和制动驱动机构组成的。制动器是指产生阻碍车辆运动或运动趋势的力(制动力)的部件,其中也包括辅助制动系统中的缓速装置。制动驱动机构包括供能装置、控制装置、传动装置、制动力调节装置以及报警装置、压力保护装置等附加装置。 1.2.2制动系统 (1)一个基本的制动系统包括一个主缸,通过液压管路到盘式/鼓式制动器,以停止车轮转动。为减轻驾驶员所需的制动力,绝大部分 车辆都有液压助力器或真空助力器。 (2)制动系统中用到两种摩擦力:动摩擦力和静摩擦力。在制动系统中,摩擦力的大小取决于作用在摩擦表面上的压力和摩擦接触面积。不同的摩擦材料有不同的摩擦性能或摩擦系数。摩擦产生的热量必须散失。摩擦材料由石棉或非石棉材料制成。 (3)制动系统利用液压装置进行制动。因为液压是不可压缩的,制动液能用来传递运动和力。 1、概数 DLD系列电磁离合器、DZD电磁制动器及其组合离合器, 均为无滑环、干式单片,具有结构紧凑、响应迅速、寿命 长久、使用可靠等优点,由于操作简便,易于实现远距离 集中控制和自动控制,故除应用在机床上外,已广泛地应 用于纺织、印染、食品、印刷、轻工、办公、医疗、建筑、 起重、运输、计算机、精密机械、工业机器人、电机等机 电产品装置上。 正常工作条件: 1、周围空气温度为-5℃~-40℃; 2、周围介质中无爆炸危险且无足以腐蚀金属和破坏绝缘的 气体及导电尘埃; 3、线圈的供电电压波动不超过+5%和-15%的额定电压值; 4、海拨不超2000M;在干式条件下工作。 DLD、DZD系列电磁离合器、制动器主要有磁轭、线圈、动 盘(制动器无动盘)、摩擦片、衔铁、法兰(见结构示意图)。 线圈通电时产生磁通吸合衔铁,从而产生摩擦扭矩,使从动 部分结合或制动。 电磁离合器、制动器的基本参数 4、安装要点及实例简介 单片电磁离合器与制动器属于干式工作,安装位置应勿靠近带有油污和润滑油飞溅的地方,离合器与制动器可安装在同轴或对接轴上,当安装在对接轴上时,必须保证两轴的同轴度,离合器安装后,磁轭与动盘间不得发生摩擦,但间隙不要超过0.3~1.5。动盘与衔铁的间隙δ应保证表中规定尺寸。 单片电磁离合器与制动器自六十年代初问世以来,经过三十多年的研究开发和实践其结构已日趋完善,规格品种更加齐全、性能和可靠性更加提高。但在正确选择和合理使用方面至今仍存在不少问题,特别在使用过程中的合理安装是充分发挥其性能的矛盾焦点。为此,为了使用户能正确掌握安装设计,选择部分典型安装实例供各机械用户参考 1 引言 1.1 课题研究的背景及意义 制动器是保障汽车安全运行、取得预期运行效益的最基本的使用性能,因此汽车制造厂、使用者、汽车维修和管理人员都很重视车辆的制动性。随着车辆技术的进步和汽车行驶速度的提高,这种重要性日渐突出,众多的汽车工程师在改进汽车制动性能的研究中倾注了大量的心血。目前关于汽车制动的研究主要集中在制动控制方面,包括制动控制的理论和方法以及采用新的技术。 最原始的制动控制只是驾驶员操纵一组简单的机械装置向制动器施加作用力,那时的车辆质量比较小,速度比较低,机械制动虽已满足车辆制动的需要,但随着汽车自身质量的增加,助力装置对机械制动器来说已显得十分必要。这时,开始出现真空助力装置。1932年生产的质量生产的质量为2860kg的凯迪拉克V16车四轮采用直径419.1mm的鼓式制动器,并有制动踏板控制的真空助力装置。林肯公司也于1932年推出V12轿车,该车采用通过四根软索控制真空加力器的鼓式制动器。 随着科学技术的发展及汽车工业的发展,尤其是军用车辆及军用技术的发展,车辆制动有了新的突破,液压制动(图1.1)是继机械制动后的又一重大革新。Duesenberg Eight车率先使用了轿车液压制动器,克莱斯勒的四轮液压制动器于1924年问世,通用和福特分别于1934年和1939年采用了液压制动技术。到20世纪50年代,液压助力制动器才成为现实。 1.前轮制动器 2.制动轮缸3、6、8.油管 4.制动踏板机构 5.制动主缸7.后轮制动器 图1.1 在液压鼓式制动器出现的若干年后,人们又发明了液压钳盘式制动器,盘式制动器又称为碟式制动器,顾名思义,是取其形状而得名。由液压控制,主要零部件有制动盘、分泵、制动钳、油管等。制动盘用合金钢制造并固定在车轮上,随车轮转动。分泵固定在制动器的底板上固定不动。制动卡钳上的两个摩擦片分别装在制动盘的两侧。 20世纪80年代后期,随着电子技术的发展,世界汽车技术领域最显著的成就就是防抱制动系统(ABS)的实用和推广。ABS集微电子技术、精密加工技术、液压控制技术为一体,是机电一体化的高技术产品。它的安装大大提高了汽车的主动安全性和操纵性。防抱装置一般包括三部分:传感器、控制器(电子计算机)与压力调节器。传感器接受运动参数,如车轮角速度、角加速度、车速等传送给控制装置,控制装置进行计算并与规定的数值进行比较后,给压力调节器发出指令。 1.2 制动系统的现状与发展 目前液压操纵仍然是最可靠、经济的方法,即使增加了防抱制动(ABS)功能后,传统的油液制动系统仍然占有优势地位。传统的控制系统只做一样事情,即均匀分配油液压力。当制动踏板踏下时,主缸就将等量的油液送到通往每个制动器的管路,并通过一个比例阀使前后制动力平衡。而ABS或其他一种制动干预系统则按照每个制动器的需要对油液压力进行调节。传统的液压制动系统发展至今已是非常成熟的技术,随着人们对制动性能要求的不断提高,防抱死制动系统(ABS)、牵引力控制系统(TCS)、电子稳定性控制程序(ESP)、主动避撞技术(ACC)等功能逐渐融入到制动系统中,越来越多的附加机构安装于制动线路上,这使得制动系统结构更加复杂,也增加了液压回路泄露的隐患以及装配、维修的难度。因此,一种结构更简捷,功能更可靠的制动系统呼之欲出。 随着电子,特别是大规模、超大规模集成电路的发展,汽车制动系统的形式也将发生变化。线控制动系统失一个全新的系统,给制动系统带来巨大的变革,为将来的车辆智能控制提供条件。随着汽车电子化的发展,现代汽车制动控制技术正朝着电制动方向发展。电制动系统首先用在混合动力制动系统车辆上,采用液压制动和电制动两种制动系统。但这种混合制动系统也只是全电制动系统的过渡方案,由于两套制动系统共存,使结构复杂,成本偏高。而线控制动因其巨大的优越性,必将取代传统的 应用:直流电磁块式制动器主要用于电磁吊及各种直流驱动或直流电网的起重、港口装卸 及冶金机械中各种机构的减速和停车制动。对于交流驱动的各种起重、港口装卸及冶金机械不推荐使用。 Application: Electromagnetic drum brakes can be extensively used for deceleration and stopping of electromagnetic lifter and various lift,belt transport, port handling, metallurgical and building machinery using DC drive or DC net. And not suitable for machines using AC drive. Standards compliant: ■The dimensions and braking torque parameters of MWZA series brakes comply with JB/ZQ4386-86 standard, technology requirements comply with JB/T7685-2006 standard; this series brakes is mainly used for taking replace of old products of ZWZ series. ■The dimensions and braking torque parameters of MWZB series brakes comply with GB6334-86 standard, technology requirements comply with JB/T7685-2006 standard; this series brakes is mainly used for taking replace of old products of ZWZ3、ZWZ □ series. MWZA.MWZB 系列 电磁块式制动器 Electromagnetic drum brakes ■联锁式退距均等装置(专利技术)和瓦块自动随位装置,可始终保持两侧瓦块退距均等且无需调整 ,完全避免因退距不均使一侧制动衬垫浮贴制动轮的现象。■MWZA 系列制动器连接尺寸和制动力矩参数符合J B/ZQ4386-86,技术要求符合JB/T7685-2006标准。本系列主要用来取代原有的ZWZ系列老产品。 ■MWZB 系列制动器连接尺寸和制动力矩参数符合GB6334-86标准。技术要求符合JB/T7685-2006标准。本系列主要用来取代原有的ZWZ3、ZWZ □系列老产品。 主要特点 符合标准 ■主要摆动铰点均设有自润滑轴承,传动效率高,寿命长,在使用过程中无需润滑。 ■制动弹簧在方管内布置并设有标尺,用户可十分方便地读出制动力矩值,免去测量和计算的麻烦。 ■制动衬垫为卡装式整体成型结构,更换十分方便、快捷,备有半金属(无石棉)硬质和半硬质,软质(含石棉、无石棉)等不同材质的制动衬垫供用户选择。 ■新型衔铁随位装置,可始终保持衔铁与磁轭的良好贴合。 01 Drum Brakes Series 电力液压块式制动器 块式系列制动器 MWZA.MWZB 系列 Series 补充资料:机械零件:盘式制动器 盘式制动器 靠圆盘间的摩擦力实现制动的制动器﹐主要有全盘式和点盘式两种类型(见图盘式制动器的类型)。全盘式制动器﹕由定圆盘和动圆盘组成。定圆盘通过导向平键或花键联接(见键联接﹑花键联接)於固定壳体内﹐而动圆盘用导向平键或花键装在制动轴上﹐并随轴一起旋转。当受到轴向力时﹐动﹑定圆盘相互压紧而制动。这种制动器结构紧凑﹐摩擦面积大﹐制动力矩大﹐但散热条件差。为增大制动力矩或减小径向尺寸﹐可增多盘数和在圆盘表面覆盖一层石棉等摩擦材料。点盘式制动器﹕制动块通过液压驱动装置夹紧装在轴上的制动盘而实现制动。为增大制动力矩﹐可採用数对制动块。各对制动块在径向上成对布置﹐以使制动轴不受径向力和弯矩。点盘式制动器比全盘式制动器散热条件好﹐装拆也比较方便。盘式制动器体积小﹑质量小﹑动作灵敏﹐较多地用於起重运输机械和捲扬机等机械中。 全盘式制动器是由定圆盘和动圆盘组成。定圆盘通过导向平键或花键联接(见键联接、花键联接)于固定壳体内,而动圆盘用导向平键或花键装在制动轴上,并随轴一起旋转。当受到轴向力时,动、定圆盘相互压紧而制动。 靠圆盘间的摩擦力实现制动的制动器,主要有全盘式和点盘式两种类型。 ①全盘式制动器:由定圆盘和动圆盘组成。定圆盘通过导向平键或花键联接(见键联接、花键联接)于固定壳体内,而动圆盘用导向平键或花键装在制动轴上,并随轴一起旋转。当受到轴向力时,动、定圆盘相互压紧而制动。这种制动器结构紧凑,摩擦面积大,制动力矩大,但散热条件差。为增大制动力矩或减小径向尺寸,可增多盘数和在圆盘表面覆盖一层石棉等摩擦材料。 ②点盘式制动器:制动块通过液压驱动装置夹紧装在轴上的制动盘而实现制动。为增大制动力矩,可采用数对制动块。各对制动块在径向上成对布置,以使制动轴不受径向力和弯矩。点盘式制动器比全盘式制动器散热条件好,装拆也比较方便。盘式制动器体积小、质量小、动作灵敏,较多地用于起重运输机械和卷扬机等机械中。 全盘式制动器摩擦副的固定元件和旋转元件都是圆盘形的,分别称为固定盘和旋转盘,其工作原理与摩擦离合器相似。 全盘式制动器 盘式制动器的优缺点分析 盘式制动器与鼓式制动器相比具有以下优点 (1)盘式制动器无摩擦助势作用,制动力矩受摩擦系数的影响较小,即热稳定性好; (2)盘式制动器浸水后效能降低较少,而且只须经一两次制动即可恢复正常,即基本不存在水衰退问题; (3)在输出相同制动力矩的情况下,盘式制动器尺寸和质量一般较小; (4)制动盘沿厚度方向的热膨胀量极小,不会像制动鼓的热膨胀那样使制动器间隙明显增加而导致制动踏板行程过大; (5)较容易实现间隙自动调整,其他维修作业也较简便。 盘式制动器的缺点 1)效能较低,所需制动促动管路压力较高,一般要用伺服装置;定钳盘式制动器的CAD图纸 装配 零件图

毕业设计浮钳盘式制动器

盘式制动器结构和原理

电磁驱动离合器和制动器

钳盘式制动器简介

盘式制动器设计

浮动钳盘式制动器结构及其制动性能

钳盘式制动器

毕业设计浮钳盘式制动器

图解盘式制动器

电磁制动器参数

盘式制动器说明书

电磁离合器及制动器

电磁制动器的原理与设计

电磁块式制动器

盘式制动器最全资料整合