收稿日期:1999-04-19;修订日期:2000-01-21

文章网址:http ://ww w .hk xb .net .cn /hkx b /2001/01/0010/

文章编号:1000-6893(2001)01-0010-05

叶轮机三维非定常流动数值模拟的研究

邹正平,徐力平

(北京航空航天大学404教研室,北京 100083)

NUMERICAL STUDY OF THE 3-D UNSTEADY FLOW IN TURBOMACHINERY STAGES

ZOU Zheng -ping,XU Li-ping

(F aculty 404,Beijing U niver sity o f A ero nautics and A st ro nautics,Beijing 100083,China)

摘 要:利用数值模拟手段对压气机内部非定常流场进行了初步研究,在数值模拟中引进了双重时间步方法。研究和讨论了物理时间步长及网格尺寸对计算结果的影响,给出了叶轮机通道中非定常流动的部分流动图画,并对非定常流场进行了初步的分析。关键词:双重时间步方法;非定常流动;叶轮机械

中图分类号:V 231.3 文献标识码:A

Abstract :T he application o f the implicit dual time step appr oach to t he prediction o f t hr ee -dimensio nal unsteady flow thr oug h the sta ge of co mpressor is presented,and the effects of mesh densit y and real t ime step on the simulated r esults are investigat ed.T he numerical result s show t ha t t he effect of mesh densit y and rea l time step is lar ger ,and there ar e complex unsteady flow structures in the blade passages .Key words :dual time step appr oach;unsteady flow ;t ur bomachiner y

叶轮机械内部流动是工程实践中的最复杂流动之一。它本质上是三维非定常复杂流动;不仅边界层流动具有三维性,存在层流区、转捩区、湍流区以及激波与边界层干涉、流动分离等现象;主流亦为旋涡流动(如泄漏涡、马蹄涡、通道涡、刮削涡以及尾迹涡等各种涡系)所控制,以三维剪切流动为主要特征;同时还存在动静干涉等非定常作用。近年的研究表明,非定常的流动特性有可能对系统性能产生较大的影响

[1~4]

。其中非定常流动不

仅会给系统带来不利的影响[5]

,也具有改善系统

性能的潜力[6]。非定常流动的研究,不但可以帮助人们了解流动的规律,更重要的是为人们的设计提供指导,如Clocking 等现象的发现和利用[7]

。

数值模拟作为非定常流动研究的重要手段之一,近年来得到长足发展。目前人们已经可以对叶轮机非定常流场进行三维粘性数值模拟

[8~11]

,然

而,有些问题还需进一步解决,计算所需时间和对计算资源的需求过大就是其中之一。Jam eson 于90年代发展了隐式双重时间步方法(Implicit dual time step appro ach),使得计算速度大大加快[12]

。本文将隐式双重时间步方法应用到叶轮机非定常流场的计算中,研究了网格密度和物理时间步长对计算结果的影响,并对叶轮机内部非定常流场进行了初步的研究和探索。

1 数值方法

本文工作是在原有Denton 三维粘性定常程序基础上发展起来的

[13]

,隐式双重时间步方法的

主要思想是:在控制方程中引入虚拟时间项,在计算中物理时间步迭代求真实解,而每一物理时间步内,则利用虚拟时间步迭代直至收敛。

绝对柱坐标系下三维N -S 方程的积分形式可写为

t

v

Q d V + A

{F n x

+(G -Qv mg

)n q

+

H n r

} d A = v

(S i

+S v

)d V (1)

隐式双重时间步方法即在方程(1)中引入虚拟时间项,如式(2)所示

v Q d V +

t

v

Q d V + A

{F n x

+

(G -Qv mg )n q +

H n r

} d A = v

(S i

+S v

)d V

(2)

在求解中,时间方向上对虚拟时间步迭代求解至非定常源项为零,则方程(2)为一非定常精确方程,其解为非定常流动解[11]。2 边界处理

采用简化方法,即保证叶片堵塞一致,按一定比例缩放叶片,如Daw es 等[15,16]。Arno ne 和

第22卷 第1期2001年 1月 航 空 学 报ACT A A ERO N A U T ICA ET A ST RON A U T ICA SI NI CA

Vo l.22N o.1

Jan.2001

Pacciani 曾应用二维N-S 方程对一级涡轮进行计算

[17]

,他们根据准确的栅距比将通道数目近似为

不同的整数,结果表明叶片的栅距调整幅度很小的时候,即使在跨音区域,计算的转子升力以及频谱特性等级性能与全部通道参与计算的结果亦差别不大。本文根据实际叶片通道数目动叶/静叶为22/34,简化为2/3,即对5个叶片通道进行计算。上游叶片排的出口网格和下游叶片排的进口网格在交界面上重合,以满足转子和静子之间交界面处流动参数传递的需要。通过插值提供基本变量在界面的传递。通过监视质量传递,其误差小于0.005%。在计算域进口给定总压、总温、气流角,出口则给定静压。初场由Denton 程序的定常解给出。在虚拟时间步的迭代中,其收敛标准为前后两个时间步速度平均变化小于0.001%,而物理时间步的收敛准则为:叶片排间流量及监视点压力随时间呈周期性变化,即不同周期相对应时间的变化不超过0.01%。3 计算结果与分析

对NASA67压气机第1级(转子/静子)进行了计算。叶型和气动参数参见文献[18~20]。

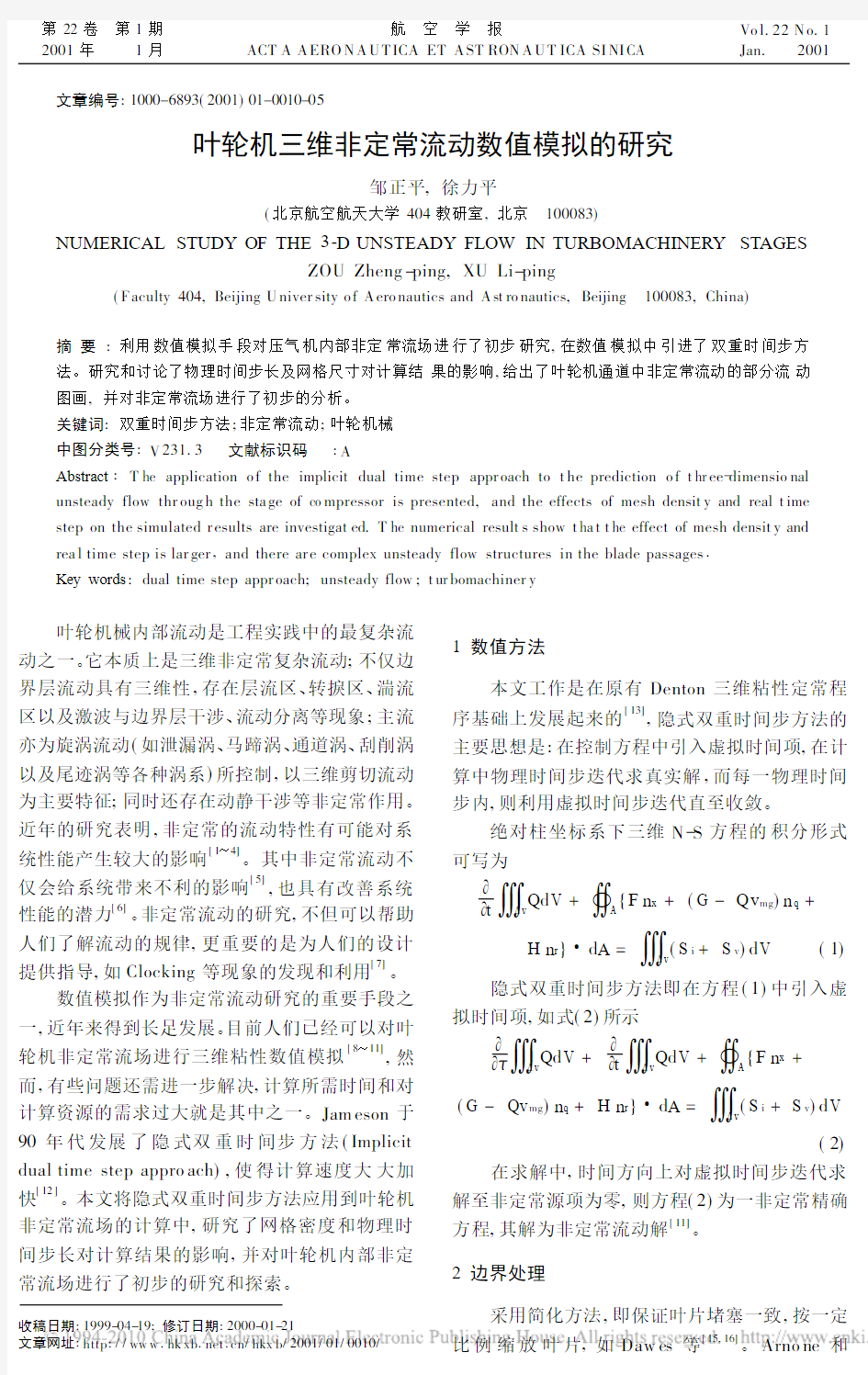

为了观察周向网格密度对非定常流场计算结果的影响。在周向采用了2种不同的网格密度,算例一网格点数为60×159×33(周向×流向×展向),网格点总数为314820。算例二网格点数为90×159×33(周向×流向×展向),网格点总数为图1 计算网格

F ig .1 Co mputa tio nal g rids

472230。图1给出了计算网格图。在算例一中采用2种物理时间步长,即每个周期分为150个物理时间步和30个物理时间步,以比较物理时间步长的影响。

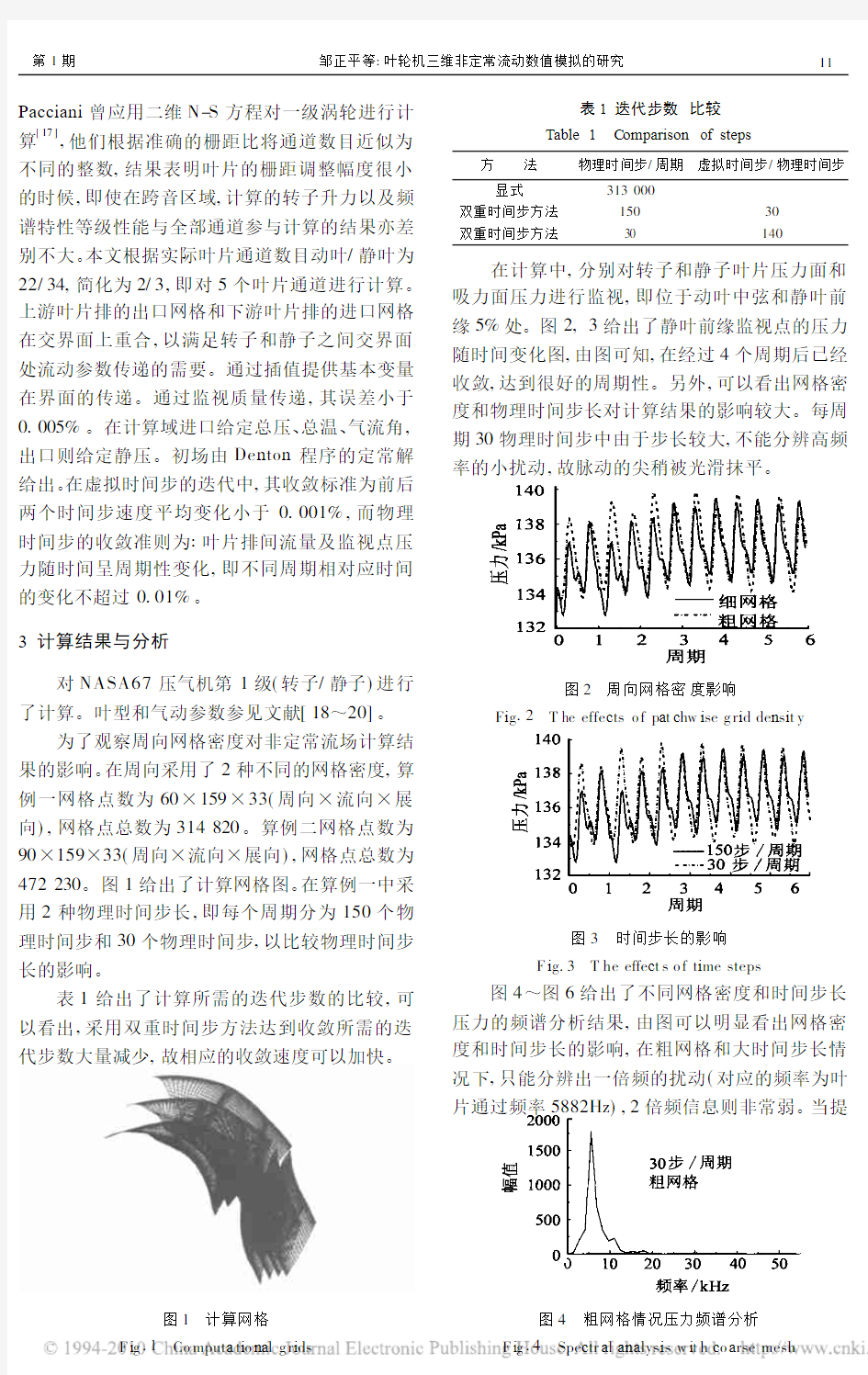

表1给出了计算所需的迭代步数的比较,可以看出,采用双重时间步方法达到收敛所需的迭代步数大量减少,故相应的收敛速度可以加快。

表1 迭代步数比较Table 1 C omparison of steps

方 法物理时间步/周期虚拟时间步/物理时间步

显式313000双重时间步方法15030双重时间步方法

30

140

在计算中,分别对转子和静子叶片压力面和

吸力面压力进行监视,即位于动叶中弦和静叶前缘5%处。图2,3给出了静叶前缘监视点的压力随时间变化图,由图可知,在经过4个周期后已经收敛,达到很好的周期性。另外,可以看出网格密度和物理时间步长对计算结果的影响较大。每周期30物理时间步中由于步长较大,不能分辨高频率的小扰动,故脉动的尖稍被光滑抹平。

图2 周向网格密度影响

Fig .2 T he effects o f pat chw ise g rid densit y

图3 时间步长的影响F ig.3 T he effect s o f time steps

图4 粗网格情况压力频谱分析F ig .4 Spectr al analysis w it h co arse mesh

图4~图6给出了不同网格密度和时间步长压力的频谱分析结果,由图可以明显看出网格密度和时间步长的影响,在粗网格和大时间步长情况下,只能分辨出一倍频的扰动(对应的频率为叶片通过频率5882Hz),2倍频信息则非常弱。当提

11

第1期邹正平等:叶轮机三维非定常流动数值模拟的研究

高网格密度时,2倍频的扰动信息有所加强,低频信号也较为明显。在此基础上,进一步减小时间步长时,则使得更高频如3倍频等的扰动信息也可

以得到较为清晰的模拟。

图6 细网格、小时间情况压力频谱分析Fig.6 Spect ral analy sis with smaller time

st ep and fine

mesh

图5 细网格、大时间情况压力频谱分析F ig .5 Spectr al analy sis w it h lar ger tim e

st ep and fine mesh

所以,网格密度和时间步长的取法都应以所要分辨的最小波长来定。当最小波长可以识别时,

网格密度增大和时间步长减少虽然有助于精度的

进一步提高,但效果并不明显,且计数量增大很多定。在计算中,可以分辨的最大波长为:(叶片栅距×通道叶片数目),理论上在不考虑计算和插值等误差或信息的丢失等因素的情况下最小分辨波长与当地网格的尺度为同一量级,故最小网格尺度可以根据所研究问题波长的量级而定。而物理时间步长则可以根据所需分辨的最小波长和叶片转子旋转速度确定。比较理想的时间步长应与空间的网格尺度相对应,具体可以根据研究的问题而定。如进口畸变的时间尺度与转子转速有关,动静位势干扰时间尺度与叶片经过频率相关,尾迹干扰长度尺寸为尾迹宽度,比位势干扰要高一个数量级等。以尾迹为例,要分辨出尾迹,网格尺寸须小于尾迹的宽度,而时间步长可由尾迹宽度与叶片经过频率确定。

图7给出了静子中径出通道中一个周期内不同时刻的非定常速度矢量场。其中非定常脉动速度的定义为瞬时速度减去时均速度。图中清晰地表明尾迹在下游叶片通道中的输送特性。由于转

子和静子的相对运动,转子尾迹在静子参考系下产生的逆射流非常明显。进口尾迹表现出强烈向

压力面运动的趋势,在三维情况中,逆射流不仅是从叶片流向相邻叶片,由于离心力和压力的共同作用,而且会产生较为明显的径向流动(见图8)

;

图7 扰动速度矢量图Fig.7 U nsteady v elo city vesto

rs

图8 准正交面扰动速度矢量图

(a)前缘上游12%处;(b)50%弦长处;(c)尾缘下游15%处

Fig .8 U nsteady velo city v ector at cro ssflo w planes

(a )12%cho rd leng th ahead L .E .;(b )50%chor d lengt h ;(c )15%cho rd leng th behind T .E .

12

航 空 学 报第22卷

在尾迹进入静子通道前,其逆射流脉动速度非常大;尾迹扫过叶片前缘时被叶片切割,转子尾迹在前缘附近诱导攻角的改变,使得静子前缘处的非定常压力脉动幅度较大(见图9);切割后的尾迹分别在不同通道向下游运动,由于尾迹各部分运动速度并不相同,所产生的剪切与拉伸变形,在通道内,尾迹由吸力面向压力面输送的过程;尾迹间的主流区由于与尾迹的相互作用具有非定常特性。在尾迹的迁移中,由于与主流的掺混,尾迹的扰动速度迅速减少,所以在叶片通道后半部分扰动速度较小;尾迹的变形在通道中不十分明显,这是因为叶片负荷不重,尾迹通过叶片通道时,速度差不大,

所以尾迹产生的弓状弯曲小。

图9 静子中径表面压力分布Fig.9 Pr essur e dist ribution at midspan

on stato r blade

为了帮助理解静子通道中的非定常情况,图8中给出了T =1/10 时不同流向位置的扰动速度矢量图(包括径向和切向两个方向扰动速度),

图10给出了对应的熵分布图。在静子进口前,非定常脉动非常强烈,进入通道后,由于掺混,非定常脉动速度逐渐减少,到尾缘处脉动相对较小。径向的非定常脉动速度幅度较大,这将对径向掺混产生影响。由于尖部存在上游转子的尾迹、漏流及机匣附面层等的影响,根部存在轮毂附面层和上游尾迹的作用等,故根尖处周向和径向脉动速度很大,意味着强烈的非定常作用将对周向和径向周向低能团的运动及掺混起着重要影响,并产生高损失区。

图11给出了叶中的熵增分布图,由图可以看出,在边界层产生的熵增很集中,这主要是由于边界层中速度快速变化。在尾迹区,由于存在相对大的剪切率,熵增较为明显。图中可以清楚地看到上游转子尾迹被静子的切割、在下游静子通道中的演化、发展、尾迹与叶片边界层的相互作用以及流场的损失分布状况。在进入静子通道前,转子尾迹比较集中,没有明显的扩散;一旦进入通道后,尾迹则逐渐被分割,并与边界层发生作用,在叶片表面产生高熵增区域,在边界附近形成高损失区。通道中间的尾迹则与主流发生掺混,高熵增区扩大,

但其幅值减少。叶片中径处的主要损失来源之一为尾迹。由于NASA67第一级轴向间距大,且静子叶片前缘负荷小,在此条件下,下游叶片排对上游会产生位势作用很小,故转子通道中非定常现

象并不十分明显。

图10 准正交面熵分布图

(a )前缘上游12%处;(b )50%弦长处;(c )尾缘下游15%处

F ig .10 Entr opy co nto urs at cr ossflo w planes

(a)12%cho rd leng th ahead L.E.;(b)50%chor d lengt h;(c)15%cho rd leng th behind T .

E.

图11 叶中等熵分布图

F ig .11 Entr opy conto urs at midspan

13

第1期邹正平等:叶轮机三维非定常流动数值模拟的研究

4 结 论

利用数值模拟手段对叶轮机内部非定常流动进行了初步的研究,给出了非定常流动的部分流动图画。

(1)将双重时间步方法引入了非定常流场的数值模拟中,可以大大减少迭代所需的步数,从而加快收敛的速度。

(2)研究了网格密度和物理时间步长对计算结果的影响,表明在一定范围内,网格密度和物理时间步长对非定常数值模拟的结果影响较大。

(3)揭示了压气机中部分非定常流动图画,如上游尾迹在下游通道中的演化、输运以及尾迹涡的掺混过程,给出了通道中非定常损失的产生和输运过程。

参 考 文 献

[1] Greitzer E M.An introduction to uns tead y flow in

tu rbomachinery,therodynamics&fluid mechanics of

tu rbomachinery,Vol.2[M].Nijhoff Publishers,1985.

[2] Ng W F,E pstein A H.U nsteady loss es in transon ic

com pres sors[R].ASM E84-GT-183,1984.

[3] Dr ing R P,Joslyn H D,Hardin L W,et al.T urbin e rotor-

stator interaction[R].ASM E82-GT-3,1982.

[4] Dunk er R,et al.Red esig n an d performance analysis of a

transon ic axial compressor stator an d equ ivalent plane cas cade w ith sub sonic controlled diffusion airfoils[J].

AS M E J Eng Pow er,1984,106,279~288.

[5] Ep stein A H,Gertz J B,Ow en P R,et al.V or tex

s hed ding in h igh-speed compressor blade w ak es[J].J of

Propulsion,1988,4(3):236~243.

[6] Smith L H.W ake ingestion propuls ion b enefit[J].J ournal

of Propuls ion&Power,1993,9(1):74~82.

[7] E ulitz F,En gel K,Gebing H.Nu merical inves tigation of

th e clock ing effects in a multis tage turbine[R].ASM E96-GT-26,1996.

[8] 季路成,孟庆国,周盛.一类轴流叶轮机转/静干扰问题的

3D/Eu ler数值研究方法[J].航空动力学报,1998,13(3):

230~235.

[9] 袁新.三维非定常粘性流动的数值方法及其应用[J].清华

大学学报(自然科学版),1997,37(2):39~42.

[10] Davis R L,Sh ang T H,Buteau J,e t al.Prediction of3-D

uns teady flow in mu lti-stage turbomach iner y u sing an

implicit dual time-step approach[R].AIAA96-2565,

1996.

[11] Jung A R,M ayer J F,Stetter H.Simu lation of3D

unsteady s tator/rotor in teraction in tu rbomachinery

stag es of arb itr ary pitch ratio[R].AS M E96-GT-69,

1996.

[12] Jameson A.T ime depen dent calculations us ing mu ltigrid

w ith applications to unsteady flows past airfoils and win gs

[R]AIAA91-1596,1991.

[13] Denyon J D.T he calculation of three dimensional viscou s

flow th rough multistage tu rbomachinery[J].AS M E

Journal of T urbomach inery,1992,114,18~26.

[14] 邹正平.叶轮机三维复杂流动的若干问题[D].北京:北京

航空航天大学,1999.

[15] Rai M M.T hree dim ens ional Navier-Stokes s imulations of

turbine rotor-stator interaction[J].J of Propuls ion&

Pow er,1989,5(3):306~311.

[16] 宁卫,刘前智,姚吉先,等.跨音速压气机动静叶排相干的

三维非定常流动数值分析[J].航空动力学报,1996,11

(2):161~164.

[17] Arnone A,Pacciani R.IGV-rotor interaction analysis in a

trans onic compressor u sing the Navier-S tok es equation s

[R].ASM E96-GT-141,1996.

[18] 吴先鸿.用涡方法研究叶轮机内动静叶间的相互作用[D].

北京:北京航空航天大学,1997.

[19] Urasek D C,Cunan W S,S tevens W.Performance of

tw o-stage fan w ith large dampers on first-s tage rotor

[R].NAS A T P-1399,1979.

[20] Urasek D C,Gorrell W T,C unan W S.Performan ce of

two-s tage fan having low-sp ect-ratio,fir st-stage rotor

blading[R].NAS A T P-1493,1979.

作者简介:

邹正平 男,1971年生,1999年于北京航空

航天大学获工学博士学位,现在北京大学湍

流研究国家重点实验室从事博士后研究,主

要研究兴趣为:叶轮机械,非定常流动,数

值模拟等。Email:zouzp@https://www.doczj.com/doc/e64508288.html,.

cn。

徐力平 男,1956年生,北京航空航天大学动力系教授,博士生导师,1986年获英国剑桥大学博士学位,主要从事流体机械,非定常流动,压缩系统失稳的主动控制等领域的数值模拟、实验及理论研究。

14航 空 学 报第22卷

燃气轮机叶片加工与控制 一.燃气轮机的结构与组成 燃气涡轮发动机主要由压气机、燃烧和涡轮三大部件以及燃油系统、滑油系统、空气系统、电器系统、进排气边系统及轴承传力系统等组成。三大部件中除燃烧外的压气机与涡轮都是由转子和静子构成,静子由内、外机匣和导向(整流)叶片构成;转子由叶片盘、轴及轴承构成,其中叶片数量最多。 二.燃气轮机工作原理及热处理过程 工作原理:发动机将大量的燃料燃烧产生的热能,势能给涡轮导向器斜切口膨胀产生大量的动能,其一部分转换成机械功驱动压气机和附件,剩余能由尾喷管膨胀加速产生推力。 三.燃气轮机叶片 1.在燃气涡轮发动机中叶片无论是压气机叶片还是涡轮叶片,它们的数量最多,而发动机就是依靠这众多的叶片完成对气体的压缩和膨胀以及以最高的效率产生强大的动力来推动飞机前进的工作。叶片是一种特殊的零件,它的数量多,形状复杂,要求高,加工难度大,而且是故障多发的零件,一直以来各发动机厂的生产的关键,因此对其投入的人力、物力、财力都是比较大的,而且国内外发动机厂家正以最大的努力来提高叶片的性能,生产能力及质量满足需要。 在流道中,由于在不同的半径上,圆周速度是不同的,因此在不同的半径基元级中,气流的攻角相差极大,在叶尖、由于圆周速度最大,造成很大的正攻角,结果使叶型叶背产生严重的气流分离;在叶根,由于圆周速度最小,造成很大的负攻角,结果使叶型的叶盆产生严重的气流分离。因此,对于直叶片来说。除了最近中径处的一部分还能工作之外,其余部分都会产生严重的气流分离,也就是说,用直叶片工作的压气机或涡轮,其效率极其低劣的,甚至会达到根本无法运转的地步。叶片的工作条件。 压气机叶片含风扇叶片属于冷端部件的零件,除最后几级由于高压下与气体的摩擦产生熵增而使温度升高到约600K(327°C),其余温度不高,进口处在高空还需防结冰。工作前面几级由于叶片长以离心负荷为主,后面几级由于温度以热负荷为主。总之压气机叶片使用寿命较长。叶片的使用的材料一般为铝合金、钛合金、铁基不锈钢等材料。 涡轮是在燃烧室后面的一个高温部件,燃烧室排出的高温高压燃气流经流道流过涡轮,所有叶片恰好都是暴露在流道中必须承受约1000°C的高温1Mpa 的以上高压燃气的冲刷下能正常工作。因此叶片应有足够的耐高温和高压的强度。涡轮叶片的使用寿命远低于压气机叶片约2500h。 转子叶片,静子叶片只承受热应力及弯曲应力,没有离心应力。叶片使用的材料一般为高温铸造合金如K403、K424等、和高温合金如GH4133等,温下高强度材料。 2.叶片加工与控制 (1)加工 叶片的加工分两大部分:一部分为叶片型面加工,一部分为榫头加工及缘板加工:压气机工作叶片的型面是用高能高速热挤压成型后经抛光而成;整流叶片是由冷轧成型经抛光而成。涡轮叶片的叶型,无论是工作叶片

收稿日期:2004-06-20 作者简介:綦 蕾(1981-),女,湖南株洲人,博士生,qileil @https://www.doczj.com/doc/e64508288.html, . 汽轮机末级三维非定常流动数值模拟 綦 蕾 郑 宁 程洪贵 (北京航空航天大学能源与动力工程学院,北京100083) 摘 要:空冷汽轮机组采用空气作为冷却介质,是一种典型的变工况运行机组.深入了解透平叶片在设计状态和高背压条件下的非定常流动机理,能更好设计 空冷汽轮机以及提高叶轮机械的性能和稳定性.主要利用三维粘性非定常数值模拟的方法对设计状态和高背压条件下透平叶片内部的流动进行模拟,并分析了设计状态和高背压条件下非定常流动机理.结果表明,在设计状态动静干涉作用是导致非定常现象产生的主要原因;在高背压条件下动静干涉作用很弱,导致非定常现象不明显. 关 键 词:透平;非定常流动;动静干涉 中图分类号:V 221文献标识码:A 文章编号:1001-5965(2005)02-0206-06 Numerical simulation of the 3-D unsteady flo w in the last stage of the steam turbine Qi Lei Zheng Ning Cheng Honggui (S c hool of Jet Propulsion ,Beijing University of Aeronautics and Astronautics ,Beijing 100083,China ) Abstract :Air cooling steam tur bine uses air as working fluid ,and it works in variable -operating condition .It is important for the design of air cooling steam tur bine and the performance and stability of tur bine to study unsteady flow mechanism in design and off -design state .The flow of turbine in design and off -design state was simulated by the method of numerical simulation of 3-D viscous flow ,and the flow mechanism in design and off -design state was studed .The results sho w r otor -stator interaction causes unsteady flow in design state ,and the rotor -stator interaction in off -design state is weak ,the unsteady phenomena is not obvious in off -design state . Key words :turbine ;unsteady flow ;rotor -stator interaction 空冷汽轮机组与湿冷汽轮机组相比,具有明显的节约水资源的优势,其不利因素在于空冷汽轮机组低压缸末级的出口背压较高,且随着工作环境的变化,出口背压变化范围较大,末级叶片应力会大幅度变化.当背压高于设计状态接近鼓风状态时,汽轮机组在小容积流量下工作,末级动叶进口的流动存在大负攻角,动叶顶部的负攻角更为明显.大负攻角来流在动叶压力面造成大尺度分离流动,而大尺度分离流动和叶片自身的微幅振动,可能导致叶片气动弹性失稳,甚至发生颤振,造成末级叶片损坏.深入了解透平叶片在高背 压条件下的非定常流动机理,并有效地在设计中 控制叶片排内流动,减小叶片应力,提高工作效率,对于空冷汽轮机极为重要,对提高叶轮机械的性能和稳定性也具有重要意义. 叶轮机械内部的流动本质上是三维非定常复杂流动.在一定的负荷水平下,叶轮机械的效率和稳定工作范围等是衡量其性能好坏的重要指标.效率的高低取决于气流流过叶片通道时损失的大小.非定常作用将直接影响到损失的产生、输运和扩散,并在叶片上产生非定常负荷.叶轮机内非定常流动通常包括2层含义,分别对应2类不同的 2005年2月第31卷第2期北京航空航天大学学报Journal of Beijing University of Aeronautics and Astronautics February 2005 Vol .31 No .2 DOI :10.13700/j .bh .1001-5965.2005.02.022

收稿日期:1999-04-19;修订日期:2000-01-21 文章网址:http ://ww w .hk xb .net .cn /hkx b /2001/01/0010/ 文章编号:1000-6893(2001)01-0010-05 叶轮机三维非定常流动数值模拟的研究 邹正平,徐力平 (北京航空航天大学404教研室,北京 100083) NUMERICAL STUDY OF THE 3-D UNSTEADY FLOW IN TURBOMACHINERY STAGES ZOU Zheng -ping,XU Li-ping (F aculty 404,Beijing U niver sity o f A ero nautics and A st ro nautics,Beijing 100083,China) 摘 要:利用数值模拟手段对压气机内部非定常流场进行了初步研究,在数值模拟中引进了双重时间步方法。研究和讨论了物理时间步长及网格尺寸对计算结果的影响,给出了叶轮机通道中非定常流动的部分流动图画,并对非定常流场进行了初步的分析。关键词:双重时间步方法;非定常流动;叶轮机械 中图分类号:V 231.3 文献标识码:A Abstract :T he application o f the implicit dual time step appr oach to t he prediction o f t hr ee -dimensio nal unsteady flow thr oug h the sta ge of co mpressor is presented,and the effects of mesh densit y and real t ime step on the simulated r esults are investigat ed.T he numerical result s show t ha t t he effect of mesh densit y and rea l time step is lar ger ,and there ar e complex unsteady flow structures in the blade passages .Key words :dual time step appr oach;unsteady flow ;t ur bomachiner y 叶轮机械内部流动是工程实践中的最复杂流动之一。它本质上是三维非定常复杂流动;不仅边界层流动具有三维性,存在层流区、转捩区、湍流区以及激波与边界层干涉、流动分离等现象;主流亦为旋涡流动(如泄漏涡、马蹄涡、通道涡、刮削涡以及尾迹涡等各种涡系)所控制,以三维剪切流动为主要特征;同时还存在动静干涉等非定常作用。近年的研究表明,非定常的流动特性有可能对系统性能产生较大的影响 [1~4] 。其中非定常流动不 仅会给系统带来不利的影响[5] ,也具有改善系统 性能的潜力[6]。非定常流动的研究,不但可以帮助人们了解流动的规律,更重要的是为人们的设计提供指导,如Clocking 等现象的发现和利用[7] 。 数值模拟作为非定常流动研究的重要手段之一,近年来得到长足发展。目前人们已经可以对叶轮机非定常流场进行三维粘性数值模拟 [8~11] ,然 而,有些问题还需进一步解决,计算所需时间和对计算资源的需求过大就是其中之一。Jam eson 于90年代发展了隐式双重时间步方法(Implicit dual time step appro ach),使得计算速度大大加快[12] 。本文将隐式双重时间步方法应用到叶轮机非定常流场的计算中,研究了网格密度和物理时间步长对计算结果的影响,并对叶轮机内部非定常流场进行了初步的研究和探索。 1 数值方法 本文工作是在原有Denton 三维粘性定常程序基础上发展起来的 [13] ,隐式双重时间步方法的 主要思想是:在控制方程中引入虚拟时间项,在计算中物理时间步迭代求真实解,而每一物理时间步内,则利用虚拟时间步迭代直至收敛。 绝对柱坐标系下三维N -S 方程的积分形式可写为 t v Q d V + A {F n x +(G -Qv mg )n q + H n r } d A = v (S i +S v )d V (1) 隐式双重时间步方法即在方程(1)中引入虚拟时间项,如式(2)所示 v Q d V + t v Q d V + A {F n x + (G -Qv mg )n q + H n r } d A = v (S i +S v )d V (2) 在求解中,时间方向上对虚拟时间步迭代求解至非定常源项为零,则方程(2)为一非定常精确方程,其解为非定常流动解[11]。2 边界处理 采用简化方法,即保证叶片堵塞一致,按一定比例缩放叶片,如Daw es 等[15,16]。Arno ne 和 第22卷 第1期2001年 1月 航 空 学 报ACT A A ERO N A U T ICA ET A ST RON A U T ICA SI NI CA Vo l.22N o.1 Jan.2001

第四章涡轮 涡轮概述 一:涡轮功用 把来自燃烧室的高温、高压燃气中的部分热能和压力能转换成机械功,用以带动压气机、附件和外负荷。 二:按燃气流动方向分类 轴流式径流式(离心式、向心式) 三:涡轮工作条件 高温、高转速、频繁剧烈热冲击、不均匀加热及由于转子不平衡和燃气压力、流量脉动造成的不平衡负荷的作用。 四:船舶燃气轮机涡轮 船舶燃气轮机多应用轴流式涡轮。其特点是功率大、燃气温度高、转速高、效率高。 燃气发生器涡轮(增压涡轮):用来带动压气机和附件; 动力涡轮:用来带动减速器-螺旋桨或其他负荷,输出功率 五:涡轮通流形式 平的 扩张型:等中径通流等内径通流等外径通流

涡轮转子 一:涡轮转子组成 涡轮盘、涡轮轴、工作叶片、连接零件 二:盘与轴的连接 1.不可拆卸式结构:销钉连接整体结构或焊接 2.可拆卸式结构:螺钉连接短螺栓连接

三:盘与盘的连接 盘与盘地连接也分为不可拆卸和可拆卸两种结构,如下为典型连接: 不可拆卸式的径向销钉连接用长螺栓连接的可拆卸结构用短螺栓连接的可拆卸结构四:工作叶片及其与轮盘的连接 1:工作叶片工作环境: 离心力、气动力、振动负荷、受到燃气腐蚀、冷热疲劳 第一级工作叶片工作条件最恶劣,决定燃气初温选择,直接影响燃气轮机性能和可靠性 2:工作叶片组成 叶身、中间叶根、榫头(有些叶尖带有叶冠) 3:中间叶根作用 可以减少向轮盘传热,改善榫头应力分布不均匀;可以通冷却空气,降温,减少热应力,减轻轮盘质量。 4:榫头 叶片用枞树形榫头连接,承受负荷、离心力大、高温下工作。 故需满足:a.允许榫头受热后自由膨胀 b.传热性能好,叶片热量容易带走5:工作叶片的固定: 涡轮静子 一:涡轮静子组成 涡轮外环、导向器、涡轮支撑、传力系统 二:涡轮机匣 1:结构特点 一般采用整体式,且采用与燃机轴线垂直的分开面,将外环分成几部分 也有用于纵向剖分面的分开式结构的机匣,但多用于多级涡轮的情况 : 2:径向周向定位 通常采用圆柱表面实施,也有用几个不等距的精密配合的销钉作为定位件,再用精配螺栓附加定位

CFD软件在二维定常和非定常流动数值模拟中的 应用毕业论文 一、题目: CFD软件在二维定常和非定常流动数值模拟中的应用 二、指导思想和目的要求 运用流体力学的基础知识,培养解决实际问题的能力;掌握CFD软件的使用方法。 三、主要技术指标 1、CFD软件的使用说明书(详细步骤); 2、运用CFD软件实现二维非定常流动数值计算; 3、分析计算结果,撰写毕业设计论文 四、进度和要求 阅读相关的中、英文资料,掌握计算流体力学基本方法2周 掌握CFD软件使用方法步骤,完成二维非定常计算9周 撰写毕业设计论文,准备答辩3周 五、主要参考书及参考资料 1、J.D,Anderson,设计流体力学入门 2、谭浩强,C语言程序设计 3、李勇,刘志友,安亦然,介绍计算流体力学通用软件——Fluent 4、L.D,Kral,J.F.Donovan,Numerical simulation of Synthetic Jet Actuators,AIAA 97——1824 学生张培红指导教师宋文萍系主任杨永

目录 目录 (2) 摘要 (3) ABSTRACT (4) 第1章前言 (5) §1.1计算流体力学概述 (5) §1.2CFD软件发展概况 (6) §1.3本文包括的主要内容 (7) 第2章相关软件介绍 (8) §2.1G RIDGEN软件简介 (8) §2.2FLUENT软件简介 (13) 第3章二维翼型粘性流动计算网格生成 (17) §3.1二维结构化网格的生成步骤 (17) §3.2网格生成中应注意的问题 (24) 第4章 FLUENT定常粘性流动计算 (28) §4.1流动控制方程 (28) §4.2边界条件 (30) §4.3问题描述 (30) §4.4计算步骤及过程 (31) §4.5计算结果及分析 (39) 第5章 FLUENT非定常粘性流动计算 (42) §5.1自定义函数(UDF) (42) §5.2问题描述 (43) §5.3计算步骤及过程 (43) §5.4计算结果及分析 (55) 总结 (61) 致谢 (62) 参考文献 (63)

图说燃气涡轮发动机的原理与结构 曹连芃 摘要:文章介绍燃气涡轮发动机的工作原理;对燃气轮机的主要部件轴流式压气机、环管形燃烧室、轴流式涡轮分别进行了原理与结构介绍;对燃气涡轮发动机的整体结构也进行了介绍。 关键字:燃气涡轮发动机,燃气轮机,轴流式压气机,燃烧室,轴流式涡轮 1. 燃气涡轮发动机的工作原理 燃气涡轮机发动机(燃气轮机)的原理与中国的走马灯相同,据传走马灯在唐宋时期甚是流行。走马灯的上方有一个叶轮,就像风车一样,当灯点燃时,灯内空气被加热,热气流上升推动灯上面的叶轮旋转,带动下面的小马一同旋转。燃气轮机是靠燃烧室产生的高压高速气体推动燃气叶轮旋转,见图1。 图1-走马灯与燃气涡轮 燃气轮机属热机,空气是工作介质,空气中的氧气是助燃剂,燃料燃烧使空气膨胀做功,也就是燃料的化学能转变成机械能。图2是一台燃气轮机原理模型剖面,通过它来了解燃气轮机的工作原理。 从外观看燃气轮机模型:整个外壳是个大气缸,在前端是空气进入口;在中部有燃料入口,在后端是排气口(燃气出口)。 燃气轮机主要由压气机、燃烧室、涡轮三大部分组成,左边部分是压气机,有进气口,左边四排叶片构成压气机的四个叶轮,把进入的空气压缩为高压空气;中间部分是燃烧器段(燃烧室),内有燃烧器,把燃料与空气混合进行燃烧;右边是涡轮(透平),是空气膨胀做功的部件;右侧是燃气排出口。

图2-模型燃气轮机结构 在图3中表示了燃气轮机的简单工作过程:空气从空气入口进入燃气轮机,高速旋转的压气机把空气压缩为高压空气,其流向见浅蓝色箭头线;燃料在燃烧室燃烧,产生高温高压空气;高温高压空气膨胀推动涡轮旋转做功;做功后的气体从排气口排出,其流向见红色箭头线。 图3-燃气轮机工作过程 在燃气轮机中压气机是由涡轮带动旋转,压气机的叶轮与涡轮安装在同一根主轴上组成燃气轮机转子,如图4所示。

科研探索 知识创新 与。显然,燃气轮机透平进口温度已经 远远超过了金属材料所能承受的极限。因此,对燃气轮机透平高温部件,尤其是透平叶片必须采用冷却技术,保证叶片本身温度低于材料的许可值而安全工作。总结历年来燃气透平进口温度及材料的允许温度变化趋势。燃气透平进口温度平均以每年20℃的速度增加,而金属耐热温度平均每年增加 8℃,其余的温升则得益于冷却技术的进步。 冷却技术的应用不仅提高了燃气透平进口初温和燃气轮机循环热效率,而且使叶片表面温度分布更加均匀,从而降低了叶片内部热应力,提高叶片寿命。然而,随着燃气透平初温的提高,为了冷却高温部件,从压气机抽出的冷却空气量逐渐增加,这不仅消耗了压气机中的高压空气,而且冷空气在透平中与主流燃气的搀混也导致透平效率的下降,从而影响了整个系统的效率。蒸汽的导热性能大于空气且热容较大,采用蒸汽冷却方式可以使需要的冷却剂流量大大减少,较好地弥补了空气冷却的缺点。1蒸汽冷却技术的工业应用 目前,美国、德国和日本的一些燃气轮机生产厂家,如GE 、三菱等已经将蒸汽冷却技术投入实际生产,制造出进口温度更高的燃气轮机,取得了很好的经济效益。1.1美国GE 公司的H 系列燃机 H 系列燃气轮机包括50Hz 的MS9001H 燃气轮机和60Hz 的MS7001H 燃气轮机。以MS9001H 为基础部件组成的STAG 109H 燃气-蒸汽联合循环机组将成为有史以来效率最高的联合循环发电机组,其净效率达到60%,功率输出为480MW , 而此前最高的联合循环效率仅为55%左右 。 在冷却叶片设计方面:H 系列燃机采用了航空技术的4级 涡轮,要求对第1、2级喷嘴及动叶进行蒸汽冷却。其中第1级使用单晶叶片,镍基合金并带有隔热涂层;第3级喷嘴及动叶是空气冷却;第4级不进行冷却。1.2西门子先进的大功率燃气轮机 西门子W501G 机型253MW 是目前60Hz 功率最大、效率最高的商用燃气轮机之一。其透平的进口温度达到1420℃,在简单循环下的效率为39%,联合循环的效率为58%。第一台机组的运行小时己超过12500小时,有5台运行超过8000小时,总累计运行小时超过6.5万小时,己积累了在商业环境下的运行经验。W501G 系列机组的可靠性是98.7%,设备可用率己超过95.7%。初步统计,目前有约16台机组投入商业运行。 W501G 燃气轮机在较高负载运行期间,透平采用外置的闭环蒸汽冷却器;但是在启动和部分负载运行期间,使用空气冷却器。较低负载期间的空气冷却器能力己足够,不需要依赖辅助蒸汽源。在较高的燃气轮机负载下,热交换器冷却需要的蒸汽由蒸汽循环提供,温度较低的冷却蒸汽进入各热交换器的内壁冷却回路,通过冷却壁后,被加热的蒸汽收集在排出集管内,通过导管从燃机中输出,增大联合循环的高温再热蒸汽。 使用闭环蒸汽回路冷却器,即可以减少燃气轮机的压缩空气和NOx 的排放;又可以使蒸汽循环获得额外的热量,提高联合循环的性能。 1.3日本三菱公司的M701G2燃气轮机

先进航天发动机叶片材料专题学习报告 一、航空发动机叶片材料基础 冯强教授就《先进航天发动机叶片材料与服役损伤》给我们做了报告。讲座中,冯老师结合自己的学习、研究经历,向我们展示了先进航空发动机在国防和民用中不可替代的地位,指出我国在航空发动机领域和发达国家还有很大的差距,而这些差距主要是在高压涡轮叶片材料方面。 燃气涡轮是航空燃气涡轮发动机的重要部件之一,为使航空燃气涡轮发动机在尺寸小、重量轻的情况下获得高性能,主要的措施是采用更高的燃气温度。涡轮进口温度每提高 100 ℃,航空发动机的推重比能够提高 10%左右,国外现役最先进第四代推重比 10 一级发动机的涡轮进口平均温度已经到了 1600 ℃左右,预计未来新一代战斗机发动机的涡轮进口温度有望达到 1800 ℃左右。 表1 各代发动机涡轮叶片材料 航空发动机涡轮叶片(包括涡轮工作叶片和导向叶片)是航空发动机中承受 温度载荷最剧烈和工作环境最恶劣的部件之一,在高温下要承受很大、很复杂的应力,因而对其材料的要求极为苛刻。 二、航空发动机涡轮叶片材料国内外研究进展 航空发动机涡轮叶片用材料最初普遍采用变形高温合金。随着材料研制技术和加工工艺的发展,铸造高温合金逐渐成为涡轮叶片的候选材料。美国从20世纪50年代后期开始尝试使用铸造高温合金涡轮叶片,前苏联在60年代中期应用了铸造涡轮叶片,英国于70年代初采用了铸造涡轮叶片。而航空发动机不断追求高推重比,使得变形高温合金和铸造高温合金难以满足其越来越高的温度及性能要求,因而国外自70年代以来纷纷开始研制新型高温合金,先后研制了定向凝固高温合

金、单晶高温合金等具有优异高温性能的新材料;单晶高温合金已经发展到了第3代。80年代,又开始研制了陶瓷叶片材料,在叶片上开始采用防腐、隔热涂层等技术。 航空发动机的发展对涡轮叶片用材料的使用温度提出了越来越高的要求;中国涡轮叶片用材料也从变形高温合金发展到了单晶高温合金和金属间化合物基高温合金,其使用温度从700℃提高到了1100-1150℃。 三、该领域的研究热点及代表性文献分析 目前,国内外的研究热点主要集中在以下几个方面: (1)定向凝固和单晶精铸 定向凝固和单晶精铸技术已经成为推重比10以上高性能发动机关键制造技术之一。单晶叶片是基于定向凝固技术发展出的一种沿叶身方向完全消除晶界织构的叶片。作为高推重比航空发动机的核心部件,必须具有优良的高温抗蠕变、抗热机械疲劳、抗氧化腐蚀性能和较高的承温能力,它也是衡量一种型号发动机先进程度的重要标志。 国外已批量生产叶身无余量的各种尺寸的叶片精锻件和定向及单晶合金空心叶片精铸件,现役发动机已普遍采用的精铸单晶空心叶片和超塑性锻造粉末高温合金涡轮盘;美国Howmet公司已生产100多种100多万件精铸单晶叶片。此外,国外还在研究尺寸达2000毫米的精铸件和已研究成功复杂内腔的单晶叶片与双性能涡轮盘。 (2)精密锻造 高推重比发动机的锻件占结构重量55%以上。精密锻造技术已经成为高性能发动机的关键制造技术。目前,国外已批量生产投影面积1.2~3.5平方米的各种材料的大型模锻件,并已研究成功投影面积5.16平方米的钛合金模锻件。另外,正在研发的有:用等温锻造技术制造带叶片的压气机整体叶盘转子;用粉末冶金超塑热等静压和等温锻造精化技术制造具有无偏析超细晶粒及难以成形的锻件毛坯,材料利用率可提高4倍。精密锻造精度和质量主要依靠计算机对锻造过程进行控制,以获取最佳的锻件精度和质量。 (3)热障涂层技术 高推重比发动机结构中将大量采用以热障涂层技术为代表的先进涂层技术。热端