Copyright ? 2006 American Association of Textile Chemists and Colorists AATCC Technical Manual/2007

TM 179-2004

323

Developed in 1994 by AATCC Committee RA42; revised 1995, 2004; reaffirmed 1996; editorially revised and reaffirmed 2001; editorially revised 2005.

1. Purpose and Scope

1.1 This test method determines change in skewness in woven and knitted fabrics or twist in garments when sub-jected to repeated automatic laundering procedures commonly used in the home.Washing and drying procedures used for shrinkage tests and other home launder-ing tests are specified for this method.1.2 For some fabrics the degree of twist of fabric in garments is not solely dependent on its behavior in the unsewn state; it also may be dependent on the manner of garment assembly.

2. Principle

2.1 Change in skewness in fabric or twist in garment specimens resulting from procedures typical of home launder-ing practices is measured using bench marks applied to the specimens before laundering.

3. Terminology

3.1 garment twist, n.—a rotation, usu-ally lateral, between different panels of a garment resulting from the release of la-tent stresses during laundering of the wo-ven or knitted fabric forming the gar-ment. Twist may also be referred to as torque or spirality.

3.2 laundering, n.—of textile materi-als , a process intended to remove soils and/or stains by treatment (washing) with an aqueous detergent solution and nor-mally including rinsing, extraction and drying.

3.3 skewness, n.—a fabric condition re-sulting when filling yarns or knitted courses are angularly displaced from a line perpendicular to the edge or side of the fab-ric (see ASTM Terminology D 123-92).

4. Safety Precautions

NOTE: These safety precautions are for information purposes only. The pre-cautions are ancillary to the testing proce-dures and are not intended to be all inclu-sive. It is the user’s responsibility to use safe and proper techniques in handling materials in this test method. Manufac-

turers MUST be consulted for specific details such as material safety data sheets and other manufacturer’s recommenda-tions. All OSHA standards and rules must also be consulted and followed.4.1 Good laboratory practices should be followed. Wear safety glasses in all laboratory areas.

4.2 The 1993 AATCC Standard Refer-ence Detergent may cause irritation. Care should be taken to prevent exposure to skin and eyes.

4.3 Manufacturer’s safety recommen-dations should be followed when operat-ing laboratory testing equipment.

5. Apparatus and Materials

5.1 Indelible ink marking pen (see 12.6).5.2 Right triangle, L-square (see 12.7),or marking template (see 12.8).

5.3 Tape or rule marked in millimeters,tenths of an inch or smaller increments.5.4 Conditioning/drying racks with pull-out screens or perforated shelves (see 12.3).

5.5 Automatic washing machine (see 12.1).

5.6 1993 AATCC Standard Reference Detergent (see 12.4 and 12.14).

5.7 Scale with at least 5 kg (10 lb)capacity.

5.8 Ballast of 920 × 920 ± 30 mm (36 ×36 ± 1 in.) hemmed pieces of bleached cotton sheeting (Wash load ballast type 1)or 50/50 polyester/cotton bleached mer-cerized plain weave (Wash load ballast type 3) (see 12.5 and 12.14).

5.9 Automatic tumble dryer (see 12.2).5.10 Facilities for drip drying and line drying.

5.11 Digital Imaging System (see 12.15).

6. Test Specimens

6.1 Sampling and Preparation.

6.1.1 Prior to marking, pre-condition and then condition test specimens as di-rected in ASTM Practice D 1776, Stan-dard Practice for Conditioning and Test-ing Textiles. Condition each specimen for at least 4 h in an atmosphere of 21 ± 1°C (70 ± 2°F) and 65 ± 2% RH by laying each test specimen separately on a screen or perforated shelf of a conditioning rack.If garments would normally be hung on a hanger, they should be conditioned on a hanger.

6.1.2 Fabrics or garments that are dis-torted in their unlaundered state due to

faulty finishing of the fabric or faulty as-sembly of garments may give deceptive results when laundered by any procedure.In such cases, it is recommended that specimens not be used, or if used, the re-sults be considered as indicative of these specimens only.

6.2 Test Specimens from Fabric Samples.

6.2.1 Test three specimens of each sam-ple to increase precision of the average.6.2.2 Where possible, cut specimens from different areas of the fabric so that each specimen will contain different groups of lengthwise and widthwise yarns. Identify fabric face; mark length-wise direction on each specimen.

6.2.3 If it is of interest to determine whether the direction of the change in skewness is different from one side of the fabric to the other, prepare three sets of specimens from each area of interest.Identify area from which each set of specimens was taken; i.e., left-side, cen-ter or right-side.

6.2.4 Test specimens prepared for AATCC Method 124, Appearance of Fabrics after Repeated Home Launder-ing, and AA TCC Method 135, Dimen-sional Changes of Fabrics after Home Laundering, may be used for this test method when marking by Method 1 (see 12.9).

6.3 Test Specimens from Garment Samples.

6.3.1 Test three garment specimens or a total of three areas of two garments to increase precision of the average. Use the largest panels in the garments.

6.3.2 Test specimens prepared for AATCC Method 143, Appearance of Ap-parel and Other Textile End Products af-ter Repeated Home Laundering, and AATCC Method 150, Dimensional Changes of Garments after Home Laun-dering, may be used for this test method when marking by Method 1.6.4 Marking of Specimens.

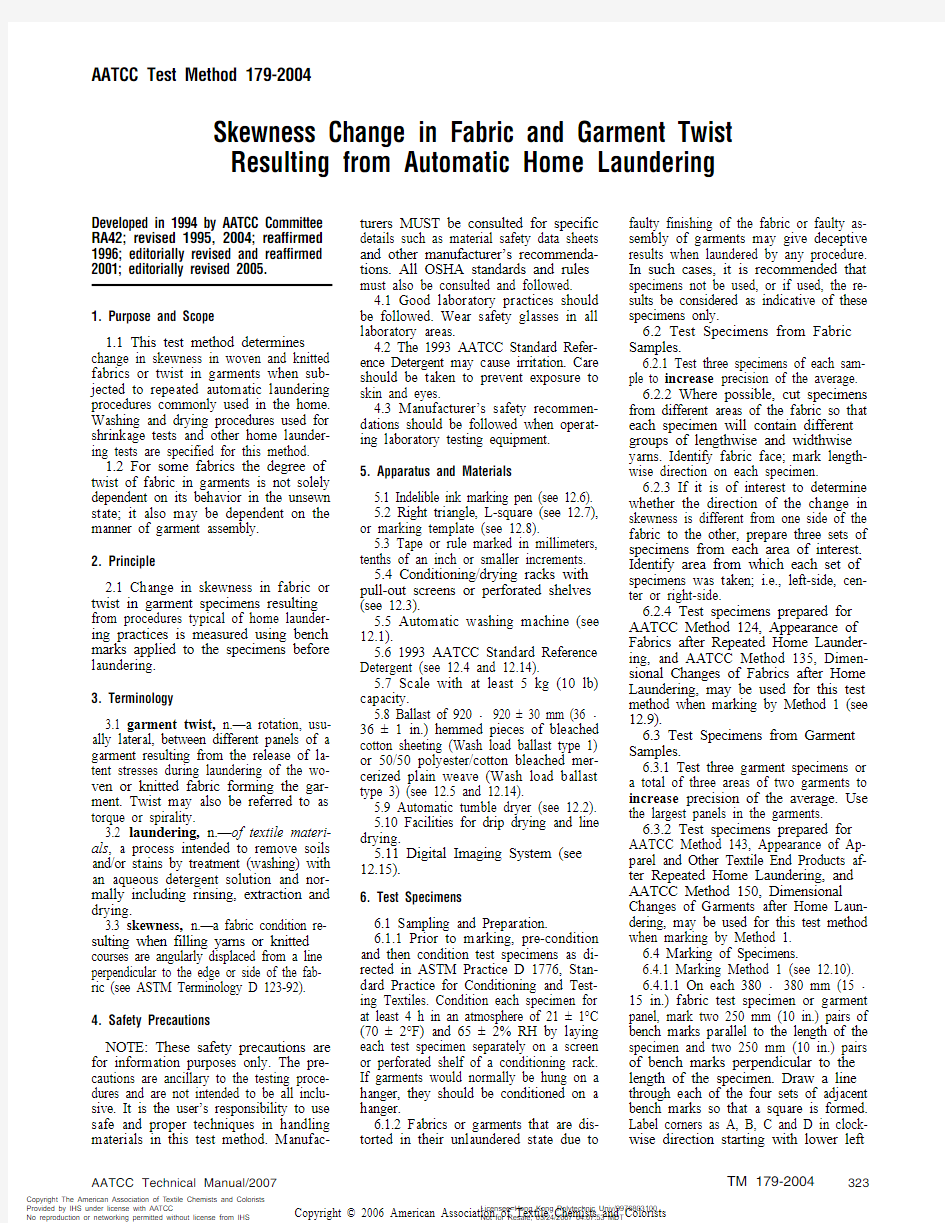

6.4.1 Marking Method 1 (see 12.10).6.4.1.1 On each 380 × 380 mm (15 ×15 in.) fabric test specimen or garment panel, mark two 250 mm (10 in.) pairs of bench marks parallel to the length of the specimen and two 250 mm (10 in.) pairs of bench marks perpendicular to the length of the specimen. Draw a line through each of the four sets of adjacent bench marks so that a square is https://www.doczj.com/doc/e36658456.html,bel corners as A, B, C and D in clock-wise direction starting with lower left

AATCC Test Method 179-2004

Skewness Change in Fabric and Garment Twist Resulting from Automatic Home Laundering

Copyright The American Association of Textile Chemists and Colorists

Provided by IHS under license with AATCC

Licensee=Hong Kong Polytechnic Univ/9976803100

Not for Resale, 03/24/2007 04:07:53 MDT

No reproduction or networking permitted without license from IHS

--`````,``````,,``,`,,,```,,``-`-`,,`,,`,`,,`---

Copyright ? 2006 American Association of Textile Chemists and Colorists 324TM 179-2004

AATCC Technical Manual/2007

corner (see Fig. 1). Any alternate size specimens and bench marks used must be indicated in report (see 12.11 and 12.12).6.4.1.2 Flat and circular knit fabrics:Tubular finished knit fabric samples rep-resenting goods used in the tubular state;i.e., underwear, sweat shirts, polo shirts,etc., are to be tested in the tubular state.Tubular finished knit fabric samples rep-resenting goods used in the slit open width state; i.e., for dresses, slacks, suits,etc., are to be slit and handled flat.6.4.2 Marking Method 2.

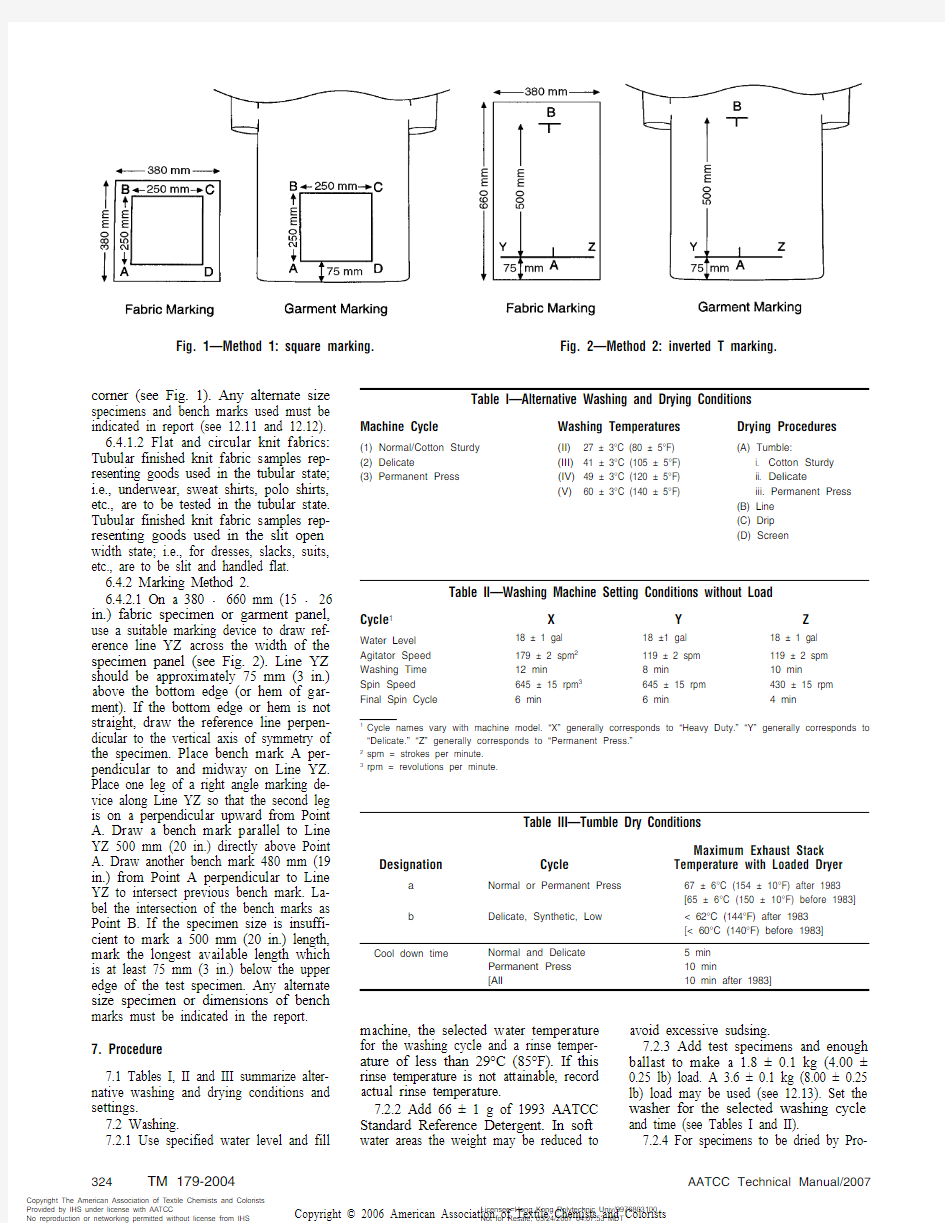

6.4.2.1 On a 380 × 660 mm (15 × 26in.) fabric specimen or garment panel,use a suitable marking device to draw ref-erence line YZ across the width of the specimen panel (see Fig. 2). Line YZ should be approximately 75 mm (3 in.)above the bottom edge (or hem of gar-ment). If the bottom edge or hem is not straight, draw the reference line perpen-dicular to the vertical axis of symmetry of the specimen. Place bench mark A per-pendicular to and midway on Line YZ.Place one leg of a right angle marking de-vice along Line YZ so that the second leg is on a perpendicular upward from Point A. Draw a bench mark parallel to Line YZ 500 mm (20 in.) directly above Point A. Draw another bench mark 480 mm (19in.) from Point A perpendicular to Line YZ to intersect previous bench mark. La-bel the intersection of the bench marks as Point B. If the specimen size is insuffi-cient to mark a 500 mm (20 in.) length,mark the longest available length which is at least 75 mm (3 in.) below the upper edge of the test specimen. Any alternate size specimen or dimensions of bench marks must be indicated in the report.

7. Procedure

7.1 Tables I, II and III summarize alter-native washing and drying conditions and settings.

7.2 Washing.

7.2.1 Use specified water level and fill

machine, the selected water temperature for the washing cycle and a rinse temper-ature of less than 29°C (85°F). If this rinse temperature is not attainable, record actual rinse temperature.

7.2.2 Add 66 ± 1 g of 1993 AATCC Standard Reference Detergent. In soft water areas the weight may be reduced to avoid excessive sudsing.

7.2.3 Add test specimens and enough ballast to make a 1.8 ± 0.1 kg (4.00 ±0.25 lb) load. A 3.6 ± 0.1 kg (8.00 ± 0.25lb) load may be used (see 12.13). Set the washer for the selected washing cycle and time (see Tables I and II).

7.2.4 For specimens to be dried by Pro-

Fig. 1—Method 1: square marking.

Table I—Alternative Washing and Drying Conditions

Machine Cycle Washing Temperatures Drying Procedures (1) Normal/Cotton Sturdy (II) 27 ± 3°C (80 ± 5°F)(A) Tumble:

(2) Delicate

(III) 41 ± 3°C (105 ± 5°F)i. Cotton Sturdy (3) Permanent Press

(IV) 49 ± 3°C (120 ± 5°F)ii. Delicate

(V) 60 ± 3°C (140 ± 5°F)

iii. Permanent Press (B) Line (C) Drip (D) Screen

Table II—Washing Machine Setting Conditions without Load

Cycle 1

X Y Z Water Level 18 ± 1 gal 18 ±1 gal 18 ± 1 gal Agitator Speed 179 ± 2 spm 2119 ± 2 spm 119 ± 2 spm Washing Time 12 min

8 min

10 min

Spin Speed 645 ± 15 rpm 3645 ± 15 rpm 430 ± 15 rpm Final Spin Cycle

6 min 6 min 4 min

1

Cycle names vary with machine model. “X” generally corresponds to “Heavy Duty.” “Y” generally corresponds to “Delicate.” “Z” generally corresponds to “Permanent Press.”2

spm = strokes per minute.3

rpm = revolutions per minute.

Table III—Tumble Dry Conditions

Designation

Cycle

Maximum Exhaust Stack Temperature with Loaded Dryer a Normal or Permanent Press 67 ± 6°C (154 ± 10°F) after 1983[65 ± 6°C (150 ± 10°F) before 1983]b Delicate, Synthetic, Low < 62°C (144°F) after 1983[< 60°C (140°F) before 1983]Cool down time

Normal and Delicate Permanent Press [All

5 min 10 min

10 min after 1983]

Copyright The American Association of Textile Chemists and Colorists Provided by IHS under license with AATCC

Licensee=Hong Kong Polytechnic Univ/9976803100

Not for Resale, 03/24/2007 04:07:53 MDT

No reproduction or networking permitted without license from IHS

--`````,``````,,``,`,,,```,,``-`-`,,`,,`,`,,`---

Copyright ? 2006 American Association of Textile Chemists and Colorists AATCC Technical Manual/2007

TM 179-2004

325

cedures A, B or D, allow washing to pro-ceed automatically through the final spin cycle. Remove the test specimens imme-diately after the final spin cycle, separate tangled pieces, taking care to minimize distortion, and dry by Procedures A, B or D (see Table I).

7.2.5 For specimens to be dried by Pro-cedure C, Drip Dry, remove the speci-mens from the washer soaking wet before the water begins to drain from the final rinse cycle.7.3 Drying.

7.3.1 (A) Tumble Dry. Place the washed load (test specimens and ballast pieces) in the tumble dryer and set the temperature control to generate the cor-rect exhaust temperature as specified in Table III. For fibers that are heat sensi-tive, lower temperatures consistent with fiber producer’s recommendations are re-quired and must be reported. Operate the dryer until the total load is dry. Remove the load immediately after machine stops,handling to minimize wrinkling prior to conditioning.

7.3.1.1 Spread the fabric samples flat after tumble drying.

7.3.1.2 Depending on the type of gar-ment either spread flat or hang from suit-able hanger.

7.3.2 (B) Line Dry.

7.3.2.1 Hang each fabric specimen by two corners with the length in the vertical direction.

7.3.2.2 Hang each garment on an appro-priate hanger straightening and smoothing facings, seams, etc. Hang pants and skirts by waistband at side seams.

7.3.2.3 Allow the test specimen to hang in still air at room temperature until dry.7.3.3 (C) Drip Dry.

7.3.3.1 Hang each dripping wet fabric specimen by two corners, with the length in the vertical direction.

7.3.3.2 Hang dripping wet pants and skirts by waistband at side seams. Hang other dripping wet garment specimens on an appropriately sized hanger.

7.3.3.3 Allow the test specimen to hang in still air at room temperature until dry.

7.3.4 (D) Screen Dry.

7.3.4.1 Spread each specimen, fabric or garment, on a horizontal screen or perfo-rated surface, removing wrinkles but not distorting or stretching it.

7.3.4.2 Allow specimen to dry in still air at room temperature.

7.3.5 Repeat the selected washing and drying cycle four more times or to agreed number of cycles.

7.4 Conditioning of Specimens.

7.4.1 After the completed washing and drying interval, pre-condition and then condition the specimens for at least 4 h by laying each specimen separately on the screen or perforated shelf of a condi-tioning rack in an atmosphere of 21 ± 1°C

(70 ± 2°F) and 65 ± 2% RH (see ASTM Practice D 1776).

7.4.1.1 If garments would normally be hung on a hanger, they should be condi-tioned on a hanger.

8. Measurement

8.1 After conditioning, lay each test specimen without tension on a flat,smooth horizontal surface.

8.1.1 The wrinkles in most fabrics flat-ten sufficiently under pressure of a mea-suring instrument at the time of measure-ment not to cause measurement error.8.1.2 Calculation Option 1 or 2 can be used for marking Method 1. Calculation Option 3 should be used for marking Method 2.

8.2 Measurement of square markings using calculation Option 1.

8.2.1 Measure and record the length of the diagonal line AC and diagonal line BD to the nearest millimeter, or tenth of an inch or smaller increment (see Fig. 3a).8.3 Measurement of square markings using calculation Option 2.

8.3.1 Extend line AD in each direction

across the width of the specimen. Place one leg of a right angle marking device along line AD so that the second leg is on a perpendicular downward from point B .Draw bench mark A’ to intersect horizon-tal line AD . Next place one leg of mark-ing device along line AD so that the sec-ond leg is on a perpendicular downward from point C . Draw bench mark D ’ to in-tersect horizontal line AD (see Fig. 3b).Measure and record the length of lines AA ’, DD ’, AB , and CD with a suitable tape or ruler to the nearest millimeter or tenth of an inch or smaller increment.8.3.2 Where change in skewness has occurred, indicate whether the bottom of the parallelogram has shifted to the left or the right.

8.4 Measurement of inverted T mark-ings using calculation Option 3.

8.4.1 Place one leg of a right angle marking device along Line YZ so that the second leg is on a perpendicular down-ward from point B . Draw a bench mark along the perpendicular on line YZ . The intersection of the bench mark and line YZ corresponds with point A ’ in Fig. 3c.Measure and record the length of lines AA ’ and AB with a suitable tape or ruler to the nearest millimeter or tenth of an inch or smaller increment.

8.4.2 Indicate whether point A has shifted to the left or right.

8.5 Points A ’, for Options 2 and 3, plus D ’, for Option 2, are used after five or an agreed upon number of washings. Points after subsequent washings should be indi-cated by numbers or other symbols to dif-ferentiate measurements.

9. Calculation and Interpretation

9.1 Calculation of Change in Skewness.9.1.1 Option 1 (see Fig. 3a).

9.1.1.1 Calculate percent change in skewness to the nearest 0.1% as follows:X = 100 × [2 (AC –BD )/(AC + BD )]where:

X =% change in skewness

9.1.1.2 A positive percent change indi-cates skewness to the left; a negative per-cent change indicates skewness to the right.

9.1.2 Option 2 (see Fig. 3b).

9.1.2.1 Calculate percent change in skewness to the nearest 0.1% as follows:X = 100 × [(AA ’ + DD ’)/(AB + CD )]where:

X =% change in skewness

9.1.3 Option 3 (see Fig. 3c).

9.1.3.1 Calculate percent change in skewness to nearest 0.1% as follows:

X = 100 × (AA ’/AB )

where:

X =% change in skewness

Fig. 3—Marking specimen for specific calculation option.

Copyright The American Association of Textile Chemists and Colorists Provided by IHS under license with AATCC

Licensee=Hong Kong Polytechnic Univ/9976803100

Not for Resale, 03/24/2007 04:07:53 MDT

No reproduction or networking permitted without license from IHS

--`````,``````,,``,`,,,```,,``-`-`,,`,,`,`,,`---

Copyright ? 2006 American Association of Textile Chemists and Colorists 326TM 179-2004

AATCC Technical Manual/2007

9.1.4 The calculation of Option 1 is re-lated on a mathematical basis to the cal-culations of Options 2 and 3. However,when comparing data between laborato-ries the same option should be used for calculations.

9.1.5 Average the results for any of the above measuring techniques.

9.1.6 If the test is used to establish the condition of the fabric across the width (see 6.2.3), calculate averages for each area separately.

9.2 Interpretation of Change in Skew-ness.

9.2.1 If the change in skewness for fab-ric or garment specimens after one wash-ing and drying cycle is within a specifica-tion previously agreed on, continue until an agreed upon number of cycles have been completed.

9.2.2 If the change in skewness ex-ceeds a specification previously agreed on, terminate the test.

10. Report

10.1 Report for each sample tested:10.1.1 Percent change in skewness or garment twist.

10.1.2 Washing procedure (Arabic number and Roman numeral) and drying procedure (capital letter) from Table I, II and III; i.e., (1)IIIA(iii) means normal cy-cle, wash water at 41 ± 3°C (105 ± 5°F),tumble dry (permanent press). Also indi-cate size of load; i.e., 1.8 kg (4.0 lb) or 3.6 kg (8.0 lb).

10.1.3 Number of complete washing and drying cycles (see 9.2.1).

10.1.4 Direction of change in skewness or garment twist.

10.1.5 Alternate size specimens and/or bench marks if used.

11. Precision and Bias

11.1 Precision for this method has not

been established. Until a precision state-ment is generated, use standard statistical techniques in making any comparisons of test results for either within-laboratory or between-laboratory averages.

12. Notes

12.1 Contact AATCC, P.O. Box 12215,Research Triangle Park NC 27709; tel: 919/549-8141; fax: 919/549-8933; e-mail: orders@https://www.doczj.com/doc/e36658456.html,, for model number(s) and source(s)of current approved washer(s). Any other washer which is known to give comparable re-sults can be used. Washing machine condi-tions given in Table II represent the actual speeds and times available on the current specified model(s). Other washers may vary in one or more of these settings.

12.2 Contact AATCC, P.O. Box 12215,Research Triangle Park NC 27709; tel: 919/549-8141; fax: 919/549-8933; e-mail: orders@https://www.doczj.com/doc/e36658456.html,, for model number(s) and source(s)of current approved dryer(s). Any other dryer which is known to give comparable results can be used. Dryer machine conditions given in Table III represent the actual temperatures and cool-down times available on the current spec-ified model(s). Other dryers may vary in one or more of these settings.

12.3 Screen or perforated conditioning/dry-ing racks available from Somers Sheet Metal Inc., 5590 N. Church St., Greensboro NC 27405; tel: 336/643-3477; fax: 336/643-7443.Rack drawings available from AATCC, P.O.Box 12215, Research Triangle Park NC 27709; tel: 919/549-8141; fax: 919/549-8933;e-mail: orders@ https://www.doczj.com/doc/e36658456.html,.

12.4 The 1993 AATCC Standard Reference Detergent is available from AATCC, P.O. Box 12215, Research Triangle Park NC 27709;tel:919/549-8141; fax: 919/549-8933; e-mail:orders@https://www.doczj.com/doc/e36658456.html,.

12.5 Ballast fabrics are available from Testfabrics Inc., P.O. Box 26, 415 Delaware St., W. Pittston PA 18643; tel: 570/603-0432;fax: 570/603-0433; e-mail: testfabric@https://www.doczj.com/doc/e36658456.html,, or Textile Innovators Corp., div. of SDL Atlas L.L.C., P.O. Box 8, 101 Forest St.,Windsor NC; tel: 252/794-9703; fax: 252/794-9704; e-mail: tic@https://www.doczj.com/doc/e36658456.html,.

12.6 Marking pens with different size tips

are available from Mark-Tex Corp., P.O. Box 681, Englewood NJ 07631; and AATCC, P.O.Box 12215, Research Triangle Park NC 27709; tel: 919/549-8141; fax: 919/549-8933;e-mail: orders@https://www.doczj.com/doc/e36658456.html,.

12.7 Available from office supply or draft-ing equipment businesses.

12.8 A ruled template marked in percent to measure dimensional change is available from AATCC, P.O. Box 12215, Research Triangle Park NC 27709; tel: 919/549-8141; fax: 919/549-8933; e-mail: orders@https://www.doczj.com/doc/e36658456.html,.

12.9 When using specimens for AATCC Method 135, extend corner markings to form right angles.

12.10 Constraints of garment component size may necessitate the use of Method 2.12.11 Marks of 460 mm (18 in.) are com-monly used on fabric specimens to give better measurement precision (see 12.9).

12.12 If alternate size specimens or bench marks are used, change in fabric skewness and garment twist results may not be equal to those obtained with 250 mm (10 in.) marks.12.13 Change in skewness and garment twist results obtained using a 1.8 kg (4.0 lb)washer load may not be equal to those ob-tained with a 3.6 kg (8.0 lb) washer load.

12.14 The AATCC Technical Center con-ducted a study to compare the 1993 AATCC Standard Reference Detergent, AATCC Stan-dard Reference Detergent 124 and two differ-ent types of fabrics (current and proposed) to be used as ballast, under the following test conditions:

Machine cycle:(1)—Normal/Cotton Sturdy Washing Temp:(V)—60 ± 3°C (140 ± 5°F)Drying Procedure:(A)i—Tumble dry, cotton

sturdy cycle

Fabrics tested:White Twill (100% cotton)

Beige Twill (100% cotton)Grey Poplin (100% cotton)Blue Twill (50/50 poly/cotton)

No significant differences were found in the results using either detergent or ballast load fabrics.

12.15 A digital imaging system may be used as a measuring device in place of the prescribed manual measurement devices if it is established that its accuracy is equivalent to the manual devices.

Copyright The American Association of Textile Chemists and Colorists Provided by IHS under license with AATCC

Licensee=Hong Kong Polytechnic Univ/9976803100

Not for Resale, 03/24/2007 04:07:53 MDT

No reproduction or networking permitted without license from IHS

--`````,``````,,``,`,,,```,,``-`-`,,`,,`,`,,`---

第十四章纺织品的服用性能 教学目标: 1、使学生了解纺织品的基本服用性能。 2、使学生掌握纺织品各种服用性能的涵义、内容、评价测量指标。 3、使学生了解纺织品各种服用性能的影响因素。 教学重点与难点: 1、教学重点:纺织品各种服用性能的内容及其评价测量指标 2、教学难点:纺织品服用性能评价指标的具体测量方法 教学与学习建议: 1、教学建议 授课形式:讲解与讨论,实验 通过实例讲解让学生了解纺织品各种服用性能的内容涵义及其评价指标; 充分做好实验准备。 2、学习建议 通过讲解了解纺织品各种服用性能的具体内容; 通过记忆和理解,掌握纺织品各种服用性能的评价指标及其测量方法; 通过实验掌握主要性能的测试方法,熟悉有关国家标准,熟练掌握测试仪器的正确使用方法。

第十四章纺织品的服用性能 第一节纺织品服用的外观性能 一、光泽 1.织物的光泽 织物的光泽是正反射光、表面散射反射光和来自内部的散射反射光的共同贡献。 2.织物光泽的评价与测量 图14-1 二维对比光泽度测量方法示意图 3.二维漫射光泽度 图14-2 二维漫反射曲线的测量方法示意图 4.影响织物光泽的因素 二、白度、色度、色牢度 三、抗褶皱性能及褶裥保持性能 1.抗褶皱性能 (1)折皱与抗皱性

织物被搓揉挤压时发生塑性弯曲变形而形成折皱的性能,称为折皱性。抗皱性为在力作用下产生折痕后的回复程度,即织物抵抗此类折皱的能力称为抗皱性。其影响织物的外观和平整。 (2)抗皱性的测量及指标 ①折叠法 图14—3 垂直法 180 1701 601 50140130120110 10090 80 7060 5040302010(b ) ) 弹簧夹 试样夹 1 试样 刻度盘 图14—4 水平法 ②揉搓拧绞法 (3)影响织物抗皱性的原因及主要因素 ①纤维性状 ②纱线结构 ③织物几何结构 ④环境条件 (4)改善抗皱性的方法 2.织物的褶裥保持性 (1)织物褶裥保持性的一般概念 织物经熨烫形成的褶裥(含轧纹、折痕),在洗涤后经久保形的程度称为褶裥保持性。 (2)褶裥保持性的测量及指标 通常采用目光评定法测试织物褶裥保持性。 基本程序是:织物→折叠→熨烫→洗涤→对比样照→褶裥保持性评价。 (3)影响褶裥保持性的主要因素 (4)改善织物褶裥保持性的方法 (

棉织物分类一 2 1、了解棉织物的特点及洗涤护理; 2、熟悉棉织物的类别; 3、熟悉常见棉织物的规格及应用。 重点:棉织物的类别 难点:棉织物的规格 讲授

棉织物分类一 一、定义:棉型织物是指以棉纱或棉与棉型化纤混纺纱线织成的织品。 二、棉织物的特点 三、洗涤方法 四、棉织物的分类 1、按织物组织分 (1)平纹布 (2)斜纹布 (3)缎纹布 2.按印染整理加工分 (1)漂白布 (2)染色棉布 (3)印染棉布 3、棉织物常见品种:平布、府绸、麻纱、斜纹布、卡其、哔叽、华达呢、横贡缎、灯心绒、绒布 1、棉织物的分类? 2、说说平布、府绸的特点。

【新课引入】 请大家说说棉织物的面料有哪些? 【新课讲授】 棉织物分类一 一、定义:棉型织物是指以棉纱或棉与棉型化纤混纺纱线织成的织品。 二、棉织物的特点 ?(1)具有良好的吸湿性和透气性,穿着舒适; ?(2)手感柔软,光泽柔和、质朴; ?(3)保暖性好,服用性能优良; ?(4)染色性好,色泽鲜艳,色谱齐全,但色牢度不够好; ?(5)耐碱不耐酸,浓碱处理可使织物中纤维截面变圆,从而提高织物的光 泽,即丝光作用 ?(6)耐光性较好,但长时间曝晒会引起褪色和强力下降; ?(7)弹性较差,易产生皱褶且折痕不易回复; ?(8)纯绵织物易发霉、变质,但抗虫蛀。 三、洗涤方法 ?1、棉织物的耐碱性强,不耐酸,抗高温性好,可用各种洗涤剂,但尽量不 要用洗衣粉,最好用透明皂或皂粉,皂膏。先用温水将洗涤涤化开,等冷却后再将衣物放入浸泡。不宜氯漂; ?2、有色衣物洗涤前,可放在水中浸泡几分钟,但不宜过久,以免颜色受到 破坏。 ?3、白色衣物可用碱性较强的洗涤剂高温洗涤,起漂白作用;

第一章项目总论 一、项目名称 年产200万件服装项目 二、项目承办单位及法人代表 项目承办单位:大冶市友诚服装有限公司 法人代表:刘友全 三、项目选址及占地面积 项目选址:大冶市还地桥镇新畈村 占地面积:30亩 四、项目建设内容及规模 新建厂房,购置电脑绣花、平缝、拷边、锁眼、开袋、拉布、压衬等生产设备,建设年加工200 万件中高档服装生产线。 五、投资概算及效益分析 本项目总投资5000万元,其中固定资产投资4000万元,流动资 金1000万元,项目达成后,年产高中档服装200 万件,正常年份收入2 亿元,年均利润总额1000万元,税收300 万元。 六、结论 本项目符合国家产业发展政策,各项技术经济指标良好,具有较好的社会效益和经济效益。建设本项目是可行的。

第二章项目建设背景 一、项目建设背景 我国纺织服装企业多,但分布并不合理。广东、福建、浙江、山东 等沿海省份是纺织服装产业的主要聚集区,其数量占全国服装工业总量的92.5%,中西部地区数量偏少,仅占7.5%。近几年来,受全球金融危机影响,纺织服装产品出口国际市场步伐放缓,很多企业为抢占国内市场,扩大市场份额,纷纷加速向中西部部分地区转移,以寻求在资源、动力燃料和劳动力资源等成本要素上获得最佳配置。另外,中西部地区的湖北、四川、重庆等是我国人口大省,人口密集,人均衣着消费基数相对较低,未来潜在消费市场巨大。 大冶市经济实力雄厚,是湖北省经济社会综合实力十强县市。纺织支柱产来之一,现在拥有规模以上纺织服装企业254家,2010完成 工业总产值6.43亿元,年产各种规模纱1.87 万吨,布匹1000 万米, 服装180 万件,巾被1600 万吨,醋酸纤维丝2000吨。 二、市场分析 纺织服装与人民群众的生活息息相关,市场需求巨大。据相关资源统计:2010年,我国城镇居民衣着消费为940.23元,是1985 年衣着 消费98.04元的9.59 倍。由于我国人中众多,人均消费基数仍然较低, 由此可见,在“十二五”期间,我国纺织服装需求仍然将继续保持高速增长态势。 本项目其主要以生产夹克、风衣、棉衣为主,本项目主要依托

织物组织与结构 一、填空题 1.织物的上机图是表示织物上机织造工艺条件的图解,它包括 组织图、穿筘图、穿综图、 提综图(纹板图)四个部分。 2.在织物上机图中,当纹板图位于组织图右侧时,纹板图的横行表示 投入一根纬纱对应的一排纹钉孔,纵行表示表示一片(列)综。 3.穿综的原则是:把沉浮规律相同的经纱一般穿入相同的综片,也可以穿入不同的综片,沉浮规律不相同的经纱必需穿入不同的综片。 4.在上机图中,穿综图的每一横行表示一片综或一列综丝、每一纵行表示与组织图中相对应的一根经纱。 5.山形斜纹组织常采用照图穿法(山形穿法) 穿综方法,纵条纹组织常采用间断穿法穿综方法。 6.构成三原组织的条件是组织点飞数是常数、每根经纱或纬纱上只有一个经(纬)组织点,其它均为纬(经)组织点(即Rj=Rw=R)。 7.制织平纹组织织物时,常采用的穿综方法有顺穿法、 飞穿法。隐条隐格织物是采用不同捻向的强捻纱相间排列(对光线的反射不同)的设计方法,从而在织物表面形成隐条隐格效果。稀密纹织物是在平纹织物中利用穿筘变化,从而改变了部分经纱的密度,可获得稀密纹外观效果。 8.写出下列织物的组织:府绸平纹,细平布平纹,单面纱卡其 3/1↖斜纹,单面线卡其 3/1↗斜纹,棉横贡缎 5/3纬面缎,双面华达呢 2/2↗斜纹。9.构成一个规则的缎纹组织应满足 Rj=Rw≥5 (6除外)、 1<S<R-1 、 R与S互为质数。 10.平纹组织的平均浮长为 1 ,五枚缎纹组织的平均浮长为 2.5 在两种织物原料、线密度相同的条件下, 缎纹组织较疏松。 11.织制平纹组织织物时,常采用的穿综方法有顺穿法、 飞穿法。举出三种常见的平纹组织织物府绸、 凡立丁、派力司。 12斜纹组织中,在经纬密度近似的情况下,增大经向飞数,可获得斜纹线倾斜角大于45°(增大)的斜纹组织,这种斜纹组织称为急斜纹组织。 13.制织府绸织物时,常采用的穿综方法为飞穿法。隐条织物经纱采用不同捻向的纱线按一定的规律相间排列,在平纹织物表面会出现若隐若现的纵向条纹。巴里纱织物经纬纱采用强捻纱织造,织物密度较小,结构稳定,织物轻薄透明,可做夏季面料。 14.绘制经曲线斜纹时,经向飞数的确定应注意∑Sj等于0或为基础组织的组织循环纱线数的整数倍,最大飞数值必须小于基础组织中最长的浮线长度以保证曲线连续。 15.马裤呢织物的组织为急斜纹,双面华达呢织物组织为 2/2↗,横贡缎织物组织为 5/3纬面缎。 16.隐条织物经纱采用不同捻向的纱线,按一定的规律相间排列,在平纹织物表面会出现若隐若现的纵向条纹。泡泡纱织物采用双轴织造,织物表面呈现泡条效果。 17.分析织物时,判断织物经纬向的方法有有布边时,与布边平行的为经向、 一般密度大的为经向、筘痕明显的为经向等。 18.欲使斜纹织物的斜纹纹路清晰,应使其斜向与构成斜纹效应的那一系统纱线的捻向相反,单面纱卡的斜向为左斜纹。 19.经纱的平均浮长(Fj)是指组织循环纬纱数(Rw)与经纱交错次数(tj)的比值。 20.斜纹组织中增大经向飞数,可获得斜纹线倾斜角大于45°的斜纹组织,这种斜纹组织称为急斜 纹。 21.在纬重平组织的纬浮长线上填加平纹组织作固结组织,所构成的联合组织为纵凸条 _ 组织,织物外观特点为具有纵向排列的凸出条纹。 22.织物中纱线的投影面积与织物全部面积的比值称为织物的紧度。 23.设计纵条纹组织时应使两组织交界处组织点相反(呈底片翻转关系), 同时保证两组织的交错次数应近似。 24.绉组织织物的外观主要特征织物表面形成分散且规律不明显的细小颗粒状外观效应,常用的构成方法有增点法、移绘法、 省综设计法等。 25.“下接上”接结法是指里经与表纬作适当接结将两层紧密相连。

服装项目可行性研究报告范本 1

可 行 性 研 究 报 告 -6 2

第一章项目概论 一、项目名称及承办单位 1、项目名称:织布、服装生产项目 2、项目建设性质:新建 3、项目承办单位:***投资咨询有限公司 4、企业类型:有限责任公司 5、注册资金:50万元人民币 二、项目可行性研究报告委托编制单位 编制单位:***投资咨询有限公司 三、可行性研究的目的 本可行性研究报告对该织布、服装项目所涉及的主要问题,例如:资源条件、原辅材料、燃料和动力的供应、交通运输条件、建厂规模、投资规模、生产工艺和设备选型、产品类别、项目节能技术和措施、环境影响评价和劳动卫生保障等,从技术、经济和环境保护等多个方面进行较为详细的调查研究。经过分析比较方案,并对项目建成后可能取得的技术经济效果进行预测,从而为投资决策提供可靠的依据,作为该织布、服装项目进行下一步环境评价及工程设计的基础文件。 本可行性研究报告具体论述该织布、服装项目的设立在经济上的必要性、合理性、现实性;技术和设备的先进性、适用性、可靠性;财务上的盈利性、合法性;环境影响和劳动卫生保障上的可行性;建设上的可行 1

性以及合理利用能源、提高能源利用效率。为项目法人和备案机关决 策、审批提供可靠的依据。 本可行性研究报告提供的数据准确可靠,符合国家有关规定,各项计算科学合理。对项目的建设、生产和经营进行风险分析留有一定的余地。对于不能落实的问题如实反映,并能够提出确实可行的有效解决措施。 四、可行性研究报告编制依据原则和范围 (一)项目可行性报告编制依据 1、中华人民共和国国民经济和社会发展第十二个五年规划。 2、XX省XX市国民经济和社会发展第十二个五年规划纲要。 3、<产业结构调整指导目录( 本)>。 4、国家发改委、建设部发布的<建设项目经济评价方法与参数>(第三版)。 5、项目承办单位提供的有关技术基础资料。 6、国家现行有关政策、法规和标准等。 (二)可行性研究报告编制原则 在该织布、服装项目可行性研究中,从节约资源和保护环境的角度出发,遵循”创新、先进、可靠、实用、效益”的指导方针,严格按照技术先进、低能耗、低污染、控制投资的要求,确保该织布、服装项目技术先进、质量优良、保证进度、节省投资、提高效益,充分利用成熟、先进经 验,实现降低成本、提高经济效益的目标。该织布、服装项目可行性研究 2

织物分类及鉴别的基础知识(一) 一、织物组织1、定义:纺织品是在织机上由相互垂直的两个系统的纱线,按一定的规律交织而成,也就是经纬线按一定规律地相互沉浮,使织物表面形成一定的纹路和花纹,这种组织称为织物组织。 2、织物组织分类: ① 原组织:是最简单的织物组织,又称基本组织。它包括平纹组织、斜纹组织和缎纹组织三种。 ② 小花纹组织:是由上面三种基本组织变化,联合而形成的。如山形斜纹布、急斜纹。 ③ 复杂组织:又包括二重组织(多织成厚绒布,棉绒毯等)、起毛组织(如灯芯绒布)、毛巾组织(毛巾织物)、双层组织(毛巾织物)和纱罗组织。 ④ 大花纹组织:也称提长花组织,多织出花鸟鱼虫、飞禽走兽等美丽图案。 ⑤ 缎纹组织:布表面光滑但不结实、易刮伤、易起毛。 3、织物的密度:密度指织坯成品单位长度中经纱和纬纱的根数,常用10平方厘米或1平方英寸中纱线根数表示。床上用品织物常见密度:30S纱78*65,78*54,20S纱60*60,40S纱90*90、110*80、133*72,28S纱70*60,单位:根/1英寸。 4、织物的回潮率,公定重量。 ① 回潮率=(湿重-干重)/干重×100% 公定回潮率:棉纱%,棉布8%,涤棉纱65/35布匹%,涤 棉50/50,布匹% ② 公定重量:织物在公定回潮率下的重量为公定重量。 二、纺织品分类: 1、按用途可分为衣着用纺织品、装饰用纺织品、工业用品三大类; ① 衣着用纺织品包括制作服装的各种纺织面料以及缝纫线、松紧带、领衬、里衬等各种纺织辅料和针织成衣、手套、袜子等。 ② 装饰用纺织品在品种结构、织纹图案和配色等各方面较其他纺织品更要有突出的特点,也可以说是一种工艺美术品。可分为室内用品、床上用品和户外用品,

布料是装饰材料中常用的材料。布料的种类(分类包括有化纤地毯、无纺壁布、亚麻布、尼龙布、彩色胶布、法兰绒等各式布料。布料在装饰陈列中起到了相当的作用,常常是整个销售空间中不可忽视的主要力量。大量运用布料进行墙面面饰、隔断、以及背景处理,同样可以形成良好的商业空间展示风格。 1、棉布 是各类棉纺织品的总称。它多用来制作时装、休闲装、内衣和衬衫。它的优点是轻松保暖,柔和贴身、吸湿性、透气性甚佳。它的缺点则是易缩、易皱,外观上不大挺括美观,在穿著时必须时常熨烫。 2、麻布 是以大麻、亚麻、苎麻、黄麻、剑麻、蕉麻等各种麻类植物纤维制成的一种布料。一般被用来制作休闲装、工作装,目前也多以其制作普通的夏装。它的优点是强度极高、吸湿、导热、透气性甚佳。它的缺点则是穿著不甚舒适,外观较为粗糙,生硬。 3、丝绸 是以蚕丝为原料纺织而成的各种丝织物的统称。与棉布一样,它的品种很多,个性各异。它可被用来制作各种服装,尤其适合用来制作女士服装。它的长处是轻薄、合身、柔软、滑爽、透气、色彩绚丽,富有光泽,高贵典雅,穿著舒适。它的不足则是易生折皱,容易吸身、不够结实、褪色较快。 4、呢绒 又叫毛料,它是对用各类羊毛、羊绒织成的织物的泛称。它通常适用以制作礼服、西装、大衣等正规、高档的服装。它的优点是防皱耐磨,手感柔软,高雅挺括,富有弹性,保暖性强。它的缺点主要是洗涤较为困难,不大适用于制作夏 装。

5、皮革 是经过鞣制而成的动物毛皮面料。它多用以制作时装、冬装。又可以分为两类:一是革皮,即经过去毛处理的皮革。二是裘皮,即处理过的连皮带毛的皮革。它的优点是轻盈保暖,雍容华贵。它的缺点则是价格昂贵,贮藏、护理方面要求较高,故不宜普及。 6、化纤 是化学纤维的简称。它是利用高分子化合物为原料制作而成的纤维的纺织品。通常它分为人工纤维与合成纤维两大门类。它们共同的优点是色彩鲜艳、质地柔软、悬垂挺括、滑爽舒适。它们的缺点则是耐磨性、耐热性、吸湿性、透气性较差,遇热容易变形,容易产生静电。它虽可用以制作各类服装,但总体档次不高,难登大雅之堂。化纤在发展初期拥有三大优势:一是结实耐用;二是易打理,具有抗皱免烫特性;三是可进行工业化大规模生产,而不像天然纤维占用土地,加工费时费力、产量有限。 7、混纺 是将天然纤维与化学纤维按照一定的比例,混合纺织而成的织物,可用来制作各种服装。它的长处,是既吸收了棉、麻、丝、毛和化纤各自的优点,所以大受欢迎。又尽可能地避免了它们各自的缺点,而且在价值上相对较为低廉,H型和圆台型设计造型。.挺爽型面料挺爽型面料线条清晰有体量感,能形成丰满的服装轮廓。常见有棉布、涤棉布、灯芯绒、亚麻布和各种中厚型的毛料和化纤织物等,该类面料可用于突出服装造型精确性的设计中,例如西服、套装的设计。 布料以其物理性能不同可分为:绝缘及防静电,绝缘材料通常用在日常生活 中,而防静电布料主要用于制造防静电工作服,是适用于电子、光学仪器、制药、微生物工程、精密仪器等行业的具有无尘和抗静电性能的特种工作服,其衣料一般是嵌织导电丝的合成纤维织物。是为防止衣服的静电积聚,适用于对静电敏感场所或火灾或爆炸危险场所穿用。

服装加工厂项目可行性研究报告 服装加工厂项目可行性研究报告 第一章服装加工厂项目总论 总论作为可行性研究报告的首要部分,要综合叙述研究报告中各部分的主要问题和研究结论,并对项目的可行与否提出最终建议,为可行性研究的审批提供方便。 1.1 服装加工厂项目背景 1.1.1 服装加工厂项目名称 1.1.2 项目承办单位 1.1.3 项目拟建地点 1.1.4 项目建设内容 1.1.5 可行性研究报告编制单位 北京华灵四方投资咨询有限责任公司 1.1.6 可行性研究报告编制依据 (1)《中华人民共和国水污染防治法》(1996) (2)《中华人民共和国节约能源法》(1997) (3)《中华人民共和国固体废弃物污染防治法》(2004) (4)《中华人民共和国清洁生产促进法》(2002) (5)国家计委发布的《建设项目经济评价方法与参数》(第三版)及现

行财税制度 (6)《国民经济和社会发展第十二个五年发展规划》 1.2 可行性研究结论 在可行性研究中,对项目的产品销售、原料供应、生产规模、厂址、技术方案、资金总额及筹措、项目的财务效益和国民经济、社会效益等重大问题,都应得出明确的结论。 1.2.1 原材料、燃料和动力供应 1.2.2 厂址 1.2.3 项目工程技术方案 1.2.4 环境保护 1.2.5 工厂组织及劳动定员 1.2.6 项目建设进度 1.2.7 投资估算和资金筹措 1.2.8 项目财务和经济评论 1.2.9 项目综合评价结论 (1)符合国家节能政策 本项目产品符合国家节能政策

(2)工艺技术国内领先 项目采用国内先进生产技术,采用节能设备,污染少,能耗低,而且产品质量达到国内先进水平,可以满足下游市场对产品的质量要求。产品市场空间广阔,产业发展前景良好,企业具有很大的发展空间。 (3)本项目所在地拥有丰富的资源、稳定的电力资源和劳动力资源,项目所在地环境保护较好,是建设项目的较好地点。 (4)本项目财务评价分析主要指标均超过行业相同规模企业,项目财务经济效益较好,并具有一定的抗风险能力。 本项目能保持企业的平稳发展,对地方经济发展将起到积极的推动作用。项目建设符合国家的相关政策,项目建设可行。 综上所述,本项目符合国家的产业政策,是国家鼓励发展的项目。产品市场前景广阔,经济效益和社会效益显著,符合国家质量标准,所以建设本项目是切实可行的。 1.3 主要技术经济指标表 在总论部分中,可将研究报告中各部分的主要技术经济指标汇总,列出主要技术经济指标表,使审批和决策者对项日全貌有一个综合了解。主要技术指标表根据项目有所不同,一般包括:生产规模、全年生产数、全厂总定员,主要原材料、燃料、动力年用量及消耗定额、全厂综合能耗及单位产品综合能耗,全厂占地面积、全员劳动生产率,年总成本、单位产品成本、年总产值、年利税总额、财务内部收益率,借款偿还期,经济内部收益率,投资回收期等。

纱线及织物(二) 第二节织物 一、织物的分类及结构 (一)织物的分类 1.按织物原料分类 (1)纯纺织物 (2)混纺织物 (3)交织织物 2.按织物组织分类 (1)原组织织物:原组织织物又称基本组织织物,它包括平纹织物、斜纹织物和缎纹织物。 (2)小花纹织物:小花纹织物是把原组织织物加以变化或配合而成,可分为变化组织织物和联合组织织物。 (3)复杂组织织物:复杂组织织物是由若干系统的经纱和若干系统的纬纱构成,这类组织使织物具有特殊的外观效应。 (4)大提花组织:大提花组织织物为单根经纱受控起花,花纹范围较大的织物。 3.按织物用途分类 (1)服装用织物 (2)装饰用织物 (3)产业用织物 (二)织物的结构 相互垂直排列的两个系统的纱线,在织机上按一定规律交织而成的制品,称为机织物,简称织物。平行于布边方向的纱线称为经纱;与布边垂直横向排列的纱线为纬纱。织物结构是指经、纬纱线在织物中的几何形态,经纬纱线的原料、粗细、密度配置和相互交错沉浮等情况都是影响织物结构的重要参数。 二、织物的基本性能 (一)拉伸断裂性能 主要包括断裂强度、断裂伸长率等。断裂强度是指拉断一定尺寸织物试样所需要的负荷,以牛顿表示;断裂伸长率是指试样被拉断时的长度与原试样长度差占原试样长度的百分率。 (二)撕裂性能 撕裂性能用撕裂强度表示,它是指一定尺寸织物试样按规定方法而撕破成一定长度裂缝所需要的最大负荷,以牛顿为表示单位。它主要是针对一些特殊织物需要而设立的测试项目,如军服、篷布、降落伞、帆布等。 (三)耐磨性能 用耐磨强度表示,是指织物抵抗摩擦坏损的能力。测试时,可以用标准磨料摩擦织物试样直至出现指定特征(如纱线断裂两根或出现破洞)所需的次数表示,也可以用试样承受一定摩擦次数后某些性质变化率(如试验前后强度变化率、重量变化率等)来表示。 (四)刚柔性

服装生产制造项目 可行性研究报告 规划设计 / 投资分析

摘要 随着我国经济总量的不断提高,城乡居民的收入水平持续增长,为国 内服装消费市场的持续增长奠定了坚实基础。 该服装项目计划总投资7424.41万元,其中:固定资产投资5251.48 万元,占项目总投资的70.73%;流动资金2172.93万元,占项目总投资的29.27%。 达产年营业收入16955.00万元,总成本费用13354.04万元,税金及 附加140.18万元,利润总额3600.96万元,利税总额4237.82万元,税后 净利润2700.72万元,达产年纳税总额1537.10万元;达产年投资利润率48.50%,投资利税率57.08%,投资回报率36.38%,全部投资回收期4.25年,提供就业职位363个。 本报告是基于可信的公开资料或报告编制人员实地调查获取的素材撰写,根据《产业结构调整指导目录(2011年本)》(2013年修正)的要求,依照“科学、客观”的原则,以国内外项目产品的市场需求为前提,大量 收集相关行业准入条件和前沿技术等重要信息,全面预测其发展趋势;按 照《建设项目经济评价方法与参数(第三版)》的具体要求,主要从技术、经济、工程方案、环境保护、安全卫生和节能及清洁生产等方面进行充分 的论证和可行性分析,对项目建成后可能取得的经济效益、社会效益进行 科学预测,从而提出投资项目是否值得投资和如何进行建设的咨询意见,

因此,该报告是一份较为完整的为项目决策及审批提供科学依据的综合性分析报告。 项目总论、项目建设背景及必要性分析、项目调研分析、建设内容、选址方案、建设方案设计、工艺先进性、项目环境影响情况说明、项目生产安全、项目风险性分析、节能可行性分析、项目实施安排、项目投资计划方案、经济效益评估、项目综合评价等。

常用概念: 1、经向、经纱、经纱密度——面料长度方向;该向纱线称做经纱;其1英寸内纱线的排列根数为经密(经纱密度); 2、纬向、纬纱、纬纱密度——面料宽度方向;该向纱线称做纬纱,其1英寸内纱线的排列根数为纬密(纬纱密度); 3、密度——用于表示梭织物单位长度内纱线的根数,一般为1英寸或10厘米内纱线的根数,我国国家标准规定使用10厘米内纱线的根数表示密度,但纺织企业仍习惯沿用1英寸内纱线的根数来表示密度。如通常见到的“45X45/108X58”表示经纱纬纱分别45支,经纬密度为108、58。 4、幅宽——面料的有效宽度,一般习惯用英寸或厘米表示,常见的有36英寸、44英寸、56-60英寸等等,分别称作窄幅、中幅与宽幅,高于60英寸的面料为特宽幅,一般常叫做宽幅布,当今我国特宽面料的幅宽可以达到360厘米。幅宽一般标记在密度后面,如:3中所提到的面料如果加上幅宽则表示为:“45X45/108X58/60"”即幅宽为60英寸。 5、克重——面料的克重一般为平方米面料重量的克数,克重是针织面料的一个重要的技术指标,粗纺毛呢通常也把克重作为重要的技术指标。牛仔面料的克重一般用“盎司(OZ)”来表达,即每平方码面料重量的盎司数,如7盎司、12盎司牛仔布等; 6、色织——日本称做“先染织物”,是指先将纱线或长丝经过染色,然后使用色纱进行织布的工艺方法,这种面料称为“色织布”,生产色织布的工厂一般称为染织厂,如牛仔布,及大部分的衬衫面料都是色织布; 1、按不同的加工方法分类 (1)、机织物:由相互垂直排列即横向和纵向两系统的纱线,在织机上根据一定的规律交织而成的织物。有牛仔布、织锦缎、板司呢、麻纱等。

哔叽 用精梳毛纱织制的一种素色斜纹毛织物。呢面光洁平整,纹路清晰,紧密适中,悬垂性好,以藏青色和黑色为多。适用作学生服、军服和男女套装服料。名称来 源于英文词beige,意思是“天然羊毛的颜色”。哔叽可用各种品质羊毛为原料, 纱支范围较广,一般为双股30~60公支,以2/2斜纹组织织制,经密稍大于纬密,斜纹角度右斜约45度。织物重为:薄哔叽约190~210克/米2,中厚哔叽 约240~290克/米2,厚哔叽约310~390克/米2。哔叽通常采用匹染。棉哔叽 以棉或棉混纺纱线为原料,组织结构与毛哔叽相似。有线哔叽与纱哔叽之分。线 哔叽正面为右斜纹,经染色加工可做男女服装。纱哔叽正面为左斜纹,经印花加工,主要用作女装和童装服料或被面。 面料介绍--泡泡纱 泡泡纱 泡泡纱是以平纹组织织制,布面呈凹凸状泡泡的薄型织物。泡泡纱外观别致,立体感强,质地轻薄,手感柔软,穿着不贴身,凉爽舒适,洗后不需熨烫。 按形成泡泡的原理,泡泡纱主要分为织造泡泡纱、碱缩泡泡纱等。 织造泡泡纱的原料采用纯棉或涤/棉纱,泡经线密度大于地经,或泡经采用股线,地经采用单纱。织造时泡经送经量大于地经,再经染整松式加工胞经处形成美观、凹凸不平的泡泡。织造泡泡纱泡泡牢度较好。碱缩泡泡纱是利用棉纤维遇到浓碱液产生直径增大,长度缩短的原理。 碱缩泡泡纱是将染色或印花好的纯棉细特平纹织物底坯,按设计要求,将碱液印于织物表面,使织物表面形成有碱液部分和无碱液部分,有碱液部分布面产生收缩,无碱液部分布面不收缩,形成凹凸不平的泡泡。碱缩泡泡纱泡泡牢度较差,经树脂整理后,泡泡牢度有所提高。另外也可采用两种收缩性能不同的纤维分别纺成纱线,间隔排列,经织造、染整加工后,由于纱线产生不同的收缩,布面形成凹凸不平的泡泡。这种泡泡纱的泡泡牢度好。 根据印染加工方法不同,分为染色泡泡纱、印花泡泡纱、色织泡泡纱。泡泡纱主要用作妇女、儿童夏令衣裙面料,以及床罩、窗帘等装饰用品。泡泡纱洗涤时,不宜用热水泡,也不宜用力搓洗和拧绞,洗后不需熨烫,以免影响泡泡牢度。

第一章总论 第一节概述 一、项目名称 年产50万件服装服装加工生产线项目 二、项目承办单位 1、单位名称:昂昂溪区三合服装厂 2、法定代表人:夏淑静 三、项目建设地点 齐齐哈尔市昂昂溪区水师镇平房村。 四、项目的建设背景 在全球绿色经济、低碳经济发展的需求下,服装加工行业作为纺织行业最重要的下游产业,对保持整个国民经济持续稳定增长具有重要作用。 随着我国经济的飞速发展,对外贸易日趋频繁,经营主体将进一步增加,不仅会有更多的现有外商投资企业享有全面的进出口经营权,而且大批有资金、人才、品牌,有研发能力、营销网络、有现代经营理念与营销手段等优势的跨国公司还将加速进入我国设立采购中心。同时,私营企业作为对外贸易新的增长点,会越来越多地享有进出口经营权。在这样的前提下,随着我国经济体制和外贸体制改革的深化,我国的外贸经营模式已经逐步实现了供应链的一体化。从2005年起,我国原受限类别纺织品服装的出口额可能从2002年的78亿美元,增长到150亿美元。到

2010年,我国纺织品服装占全球的份额将比2005年提高6至7个百分点,新增近600万个就业机会。各类外贸服装加工业务订单迅速增长,这些外贸订单将带来巨大市场机会,成为服装加工企业主要的目标群体。 同时,服装加工行业属于劳动密集型行业,本项目依托当地的人力资源优势,在解决消化当地一定数量的剩余劳动力得同时,带动相关的产业的发展,对开拓市场、提高企业经济效益,提高当地财政收入、提高人民生活水平起到重要作用。 第二节可行性研究的依据及范围 一、可行性研究的依据 1昂昂溪区三合服装加工厂与工程咨询单位签订的委托协议 2、国家、行业和地区颁发的法律、法规和设计规范、标准 3、厂方提供的关于本项目的原始材料及数据 4、昂昂溪区工业园区发展规划 5、《产业结构调整指导目录》(2007年本) 6、《民用建筑设计通则》(GB50352-2005) 7、《厂矿道路设计规范》(GBJ22-87) 本报告本着实事求是的原则,对项目的要素进行认真的、全面的调查和详细的测算、分析、论证。 在确保设备的先进性、适用性、可靠性的前提下,尽量节省建设投资,降低工程造价,缩短建设周期,提高经济效益。 本报告力求内容完善、文字简练、文件齐全。

怎样识别织物 织物的手感是人们用来鉴别织物的品质质量的一项重要内容。具体地说,用手触摸织物的感觉在心理上的反应,由于织物的品种不同,质量高低也各有差异,织物的手感效果,也就有较大区别。手感有以下几个方面: ①织物身骨是否挺括和松弛;②织物表面的光滑与粗糙;③织物的柔软与坚硬;④织物的薄与厚;⑤织物的冷与暖;⑥织物对皮肤有刺激与无刺少激的感觉。例如: 手抚摸着真丝纺品有凉的感觉;纯毛织物有暖的感觉;手感细而平滑的确良棉织品多是高支纱织拷制成;手感粗糙的多为低支纱的织品。 另外,人们还可借助力的作用,用手拉伸,抓纹等动作,再通过眼的观察,手的感觉,可以判断织物的弹性、强度、抗皱性及纤维类别等。但总的来说,手感是选购面料和服装时最重要的手段。 纯棉梭织物 1、定义: 纯棉梭织物是以棉花为原料,通过织机,由经纬纱纵横沉浮相互交织而成的纺织品。 2、纯棉织物分为: ①本色xx: 普通布面、细布、粗布、帆布、斜纹坯布、原色布。 ②色布: 有硫化蓝布、硫化墨布、士林蓝布、士林灰布、色府绸、各色卡叽、各色华呢。 ③xx: 是印染上各种各样颜色和图案的布。如:

平纹印花布、印花斜纹布、印花哔叽、印花直贡。 ④色织布: 它是把纱或线先经过染色,后在机器上织成的布如条格布、被单布、绒布、线呢、装饰布等。 3、纯棉织品的特点: ①吸湿性: 棉纤维具有较好的吸湿性,在正常的情况下,纤维可向周围的大气中吸收水分,其含水率为8-10%,所以它接触人的皮肤,使人感到柔软而不僵硬。如果棉布湿度增大,周围温度较高,纤维中含的水分量会全部蒸发散去,使织物保持水平衡状态,使人感觉舒适。 ②保湿性: 由于棉纤维是热和电的不良导体,热传导系数极低,又因棉纤维本身具有多孔性,弹性高优点,纤维之间能积存大量空气,空气又是热和电的不良导体,所以,纯棉纤维纺织品具有良好的保湿性,穿着纯棉织品服装使人感觉到温暖。 ③耐热性: 纯棉织品耐热能良好,在摄氏110℃以下时,只会引起织物上水分蒸发,不会损伤纤维,所以纯棉织物在常温下,穿着使用,洗涤印染等对织品都无影响,由此对提高了纯棉织品耐洗耐穿服用性能。 ④耐碱性: 棉纤维对碱的抵抗能力较大,棉纤维在碱溶液中,纤维不发生破坏现象,该性能有利于服用后对污染的洗涤,消毒除杂质,同时也可以对纯棉纺织品进行染色、印花及各种工艺加工,以产生更多棉织新品种。 ⑤卫生性:

第十四章织物及其分类 织物,简称布,是纺织材料的组成部分之一,是纤维制品的主要种类,是纺织品的基本形式。第一节织物的概念、分类及应用 一、织物的基本概念 所谓织物,是由纺织纤维和纱线制成的、柔软而具有一定力学性质和厚度的制品,也就是人们通常所说的纺织品。 (a)机织物(b)编结物 图14-1 纱线相互交叉类织物 (a)纬编针织物(b)经编针织物 图14-2 纱线相互串套类织物 图 14-3 簇绒织物 图14-4 非织造织物 严格意义上说,片状织物在厚度方向也存在变化,是典型的三维结构,但织物一般看作二维,如通常的机织、针织、编结、非织造布。 1. 机织物的定义 机织物最基本的是由互相垂直的一组经纱和一组纬纱在织机上按一定规律纵横交错织成的制

品。有时也可简称为织物。现代的多轴向加工,如三相织造,立体织造等,已打破这一定义的限制。 2. 针织物的定义 一般针织物是由一组或多组纱线在针织机上按一定规律彼此相互串套成圈连接而成的织物。线圈是针织物的基本结构单元,也是该织物有别于其他织物的标志。现代多轴垫或填纱,甚至多轴铺层技术,针织可能已变为只是一种绑定方式,人们亦统称为针织物。 3. 非织造布的定义 非织造布是指由纤维、纱线或长丝,用机械、化学或物理的方法使之粘结或结合而成的薄片状或毡状的结构物,但不包含机织、针织、簇绒和传统的毡制、纸制产品。非织造布的主特征是直接的纤维成网、固着成形的片状材料。 4. 编结物的定义 编结一般是以两组或两组以上的条状物,相互错位、卡位交织在一起的编织物,如席类、筐类等竹、藤织物,其典型特征已为机织物采纳。而一根或多根纱线相互穿套、扭辫、打结的编结,被针织采用。 二、织物的基本分类 1.按原料构成分 (1)按纤维原料分 纯纺织物、混纺织物和交织织物。 (2)按纱线的类别分 纱织物、线织物、半线织物、花式线织物、长丝织物。 2.按织物的规格分 (1)按织物的幅宽分 带织物、小幅织物、窄幅织物、宽幅织物、双幅织物。 (2)按织物的厚度分 表14-1 棉、毛、丝织物厚度(mm)与类型 织物类型轻薄型中厚型厚重型 棉型织物<0.240.24~0.40>0.40 精梳毛型织物<0.400.40~0.60>0.60 粗梳毛型织物<1.10 1.10~1.60>1.60 丝织物<0.140.14~0.28>0.28 (3)按单位面积重量分 轻薄型织物、中厚型织物、厚重型织物。 2.按织物印染整理加工分 (1)按织前纱线漂染加工分 本色坯布、色织物。 (2)按织物的染色加工分 漂白织物、染色织物、印花织物。 (3)按织物后整理分 有仿旧、磨毛、丝光、模仿、折皱、功能整理等。

服装生产项目可行性研究报告 (用途:发改委甲级资质、立项、审批、备案、申请资金、节能评估等) 版权归属:中国项目工程咨询网 https://www.doczj.com/doc/e36658456.html,

《项目可行性研究报告》简称可研,是在制订生产、基建、科研计划的前期,通过全面的调查研究,分析论证某个建设或改造工程、某种科学研究、某项商务活动切实可行而提出的一种书面材料。 项目可行性研究报告主要是通过对项目的主要内容和配套条件,如市场需求、资源供应、建设规模、工艺路线、设备选型、环境影响、资金筹措、盈利能力等,从技术、经济、工程等方面进行调查研究和分析比较,并对项目建成以后可能取得的财务、经济效益及社会影响进行预测,从而提出该项目是否值得投资和如何进行建设的咨询意见,为项目决策提供依据的一种综合性的分析方法。可行性研究具有预见性、公正性、可靠性、科学性的特点。 《服装生产项目可行性研究报告》主要是通过对服装生产项目的主要内容和配套条件,如市场需求、资源供应、建设规模、工艺路线、设备选型、环境影响、资金筹措、盈利能力等,从技术、经济、工程等方面进行调查研究和分析比较,并对服装生产项目建成以后可能取得的财务、经济效益及社会影响进行预测,从而提出该服装生产项目是否值得投资和如何进行建设的咨询意见,为服装生产项目决策提供依据的一种综合性的分析方法。可行性研究具有预见性、公正性、可靠性、科学性的特点。 《服装生产项目可行性研究报告》是确定建设服装生产项目前具有决定性意义的工作,是在投资决策之前,对拟建服装生产项目进行全面技术经济分析论证的科学方法,在投资管理中,可行性研究是指对拟建服装生产项目有关的自然、社会、经济、技术等进行调研、分析比较以及预测建成后的社会经济效益。 北京国宇祥国际经济信息咨询有限公司是一家专业编写可行性研究报告的投资咨询公司,我们拥有国家发展和改革委员会工程咨询资格、我单位编写的可行性报告以质量高、速度快、分析详细、财务预测准确、服务好而享有盛誉,已经累计完成6000多个项目可行性研究报告、项目申请报告、资金申请报告编写,可以出具如下行业工程咨询资格,为企业快速推动投资项目提供专业服务。

第4章联合组织 什么是联合组织? 联合组织是由两种及两种以上的原组织或变化组织,运用各种不同的方法联合而成的组织,在织物表面呈现几何图形或小花纹等外观效应。 联合组织的分类: 1、条格组织; 2、绉组织; 3、透孔组织; 4、蜂巢组织;5、凸条组织;6、网目组织;7、小提花组织。 4.1条格组织 条格组织的获得:由两种或两种以上的组织并列配置而成。 分类:纵条纹组织、横条纹组织和格子组织。 4.1.1纵条纹组织 1.经纱根数的确定: 织物条纹的宽度、组织的特性、经纬纱的密度及条纹的条数。当Pj相同时则: Rj=Pj xa+Pjb+Pjc+…… 当Pj不相同时则: Rj=Pj1a+Pj2b+Pj3c+ …… (注:还应对Rj进行适当的修正) 2.纬纱根数的确定: Rw =各基础组织纬纱循环数的最小公倍数 例如:某纵条纹组织织物,第一条纵条纹由平纹 组织构成,宽度为1.4cm,密度为5 4 根/cm;第二纵条纹由5/3 经面缎纹组 织构成,宽度为2.2cm,密度为7 1 根/cm,试求该组织织物其组织循环经 纬纱根数。 RjI=54×1.4=75.6根 修正为76根 Rj2=71×2.2=156.2根 修正为155根 Rj=76+155=231根 RW=组织循环纬纱根数的最小公倍数=10根 3.纵条纹组织的作图及注意事项: 1)同一组织构成条纹时,可采用底片翻转法。 如:和斜纹构成纵条组织

2)组织的性质决定不能获得良好的外观效应,可在分界 线处增加或减少经纱的根数,其原则是:在不增加综 页的前提下,将组织中的经纱加以调整,已获得良好 的外观。 a)、减少经纱的例子: b)、增加经纱根数的例子: 如:斜纹和经面缎纹 无论怎样调整经纱的根数其分界线处两根相邻的经纱也不会成底片关系,故增加两根经纱。 其组织为:经重平 c)、也可在分界线处增加一根色纱,也可获得较 好的外观效应。 3)设计纵条纹组织织物时,必须注意所选用的各条纹的经纱的交织次数不要差异太大,否则将造成经缩的显著不一样。如果经纱缩率差异太大,则要采用双经轴织造,就必然会增加织造的困难。 4.纵条纹组织织物的上机 穿综:穿综主要采用分区间断穿法; 用途:纵条纹组织在棉、毛、丝织物中广泛应用。

第10章织物的分类及基本结构 第1节织物的分类 ——由纺织纤维和纱线制成的柔软而具有一定力学性质和厚度的制品。 包括:机织物、针织物、非织造布、编织物、特种织物等 严格意义上说,片状织物在厚度方向也存在变化,是典型的三维结构,但织物一般看作二维 1. 织物的基本概念 (1)机织物 ——由纱线在机织设备上按一定规律交织成的制品 一般为两组纱线垂直交织 织造由织前准备、织造和织坯整理三个工序组成。 织前准备工序包括络筒、整经、浆纱、穿经、卷纬等工序。 织造由开口、送经、引纬、打纬和卷取五大运动构成。 织坯整理工序一般包括检验、修织、清刷、烘布、折叠、分等和成包等过程。 现代织造技术中最关键的突破是抛弃传统的梭子引纬原理,直接从专门设计安装的大卷装筒子上抽取纬纱,不用梭子和纬管而采取其它引纬器件把纬纱引入梭口中。一般把这种不采用梭子的织机称为无梭织机。 (2)针织物 由一组或多组纱线在针织机上彼此成圈连接而成的制品 线圈是针织物的基本结构单元,也是该织物有别于其他织物的标志

(3)非织造布 ——由纤维、纱线或长丝,用机械、化学或物理的方法使之粘结或结合而成的薄片状或毡状的结构物 主特征是纤维成网、固着成形的片状材料。 但不包含机织、针织、簇绒和传统的毡制、纸制产品。 (4)编结物 ——以两组或两组以上的条状物,相互错位、卡位交织在一起, 为机织和针织的源头 结构和造型复杂仍属本类 示意图 2. 织物的基本分类方法 2.1 按原料构成分 (1)按纤维原料分 纯纺织物、混纺织物和交织织物。 交织织物——经纱或纬纱采用不同原料的纱线的机织物或两种或以上不同原料纱线并合(或间隔)制成的针织物 (2)按纱线的类别分 纱织物、线织物、半线织物、花式线织物、长丝织物。 半线织物——经纬纱分别采用股线和单纱制成的机织物或单纱股线并合或间隔制成的针织物

一:针织面料的成份分类: 针织面料具有质地柔软、吸湿透气、优良的弹性与延伸性及其可生产性。针织服饰穿着舒适、贴身和体、无拘紧感、能充分体现人体曲线。现代针织面料更加丰富多彩,已经进入多功能化和高档化的发展阶段,各种肌理效应、不同功能的新型针织面料开发出来,给针织品带来前所未有的感官效果和视觉效果。 1、醋酸纤维(Acetel)针织面料醋酸纤维具有真丝一样的独特性能,纤维光泽及颜色鲜艳,悬垂性及手感优良。用其生产的针织面料手感滑爽、穿着舒适、吸湿透气、质地轻、回潮率低、不易起球、抗静电。采用醋酸纤维编织的针织乔其纱、玉米花等面料,得到消费者的偏爱。 2、莫黛尔(Modal)纤维针织面料莫黛尔(Modal)纤维是一种新型环保性纤维,它集棉的舒适性、粘胶的悬垂性、涤纶的强度、真丝的手感于一体,而且具有经过多次洗涤以后,仍然保持其柔软和光亮的色泽。针织工艺仍然将纤维与针织本身柔软蓬松、高弹舒适等特点相结合,使二者的优越性能相得益彰。在针织圆纬机(大圆机)上,采用莫黛尔和氨纶裸丝交织的单、双面针织面料,柔软滑爽、富有弹性、悬垂飘然、光泽艳丽、吸湿透气,并具有丝绸般的手感,用该种面料设计的时尚服饰,能最大限度的体现人体曲线,雕塑出女性胴体的性感和魅力,是前卫时尚族青睐的高品位针织服饰。 3、强捻精梳纱针织面料强捻的精梳纱制成的凉爽麻型的针织面料不仅具有麻纱感,而且凉爽吸湿性好特别是真丝加捻,是一种比较理想的高档针织面料,除了具有真丝的优良性能外,面料手感更丰满,而且较硬挺有身骨,尺寸稳定性好,具有较好的抗绉性,是高档职业装、休闲装的理想面料。 4、Coolmax纤维针织面料具有四沟槽的Coolmax纤维,能将人体活动时所产生的汗水迅速排至服装表层蒸发,保持肌肤清爽,令活动倍感舒适。它有着良好的导湿性,与棉纤维交织的针织面料具有良好的导湿效果,广泛的用来缝制T恤衫、运动装等。 5、再生绿色纤维Lyocel针织面料再生绿色纤维Lyocell、天丝与氨纶裸丝交织的针织平针组织(汗布)、罗纹、双罗纹(棉毛)及其变化组织的面料,质地柔软、布面平整光滑、弹性好,产品风格飘逸,具有丝绸的外观,悬垂性、透气性和水洗稳定性良好,都是设计流行性紧身时装、休闲装、运动装的理想高档面料。 6、闪光针织面料具有闪光的效果,一直是服装设计师的宠爱。在针织圆纬机(大圆机)上,采用金丝和银丝原料与其他纺织原料交织,在面料的表面具有强烈的反光闪色效应或采用镀金方法,在针织面料上出现各种图案的闪光效应,而面料的反面平整、柔软舒适,是比较好的针织服装面料。用这种针织面料设计的紧身女时装及晚礼服,会透过闪光面料耀眼、浪漫的风格,展示出针织面料光彩照人、华贵亮丽的韵味,全方位的表现针织服饰的风采,为产品开发提供了广泛的前景。 二针织面料的纱支分类: 一、针织面料的纱支