1 热风炉的热工计算

1.1 燃烧计算

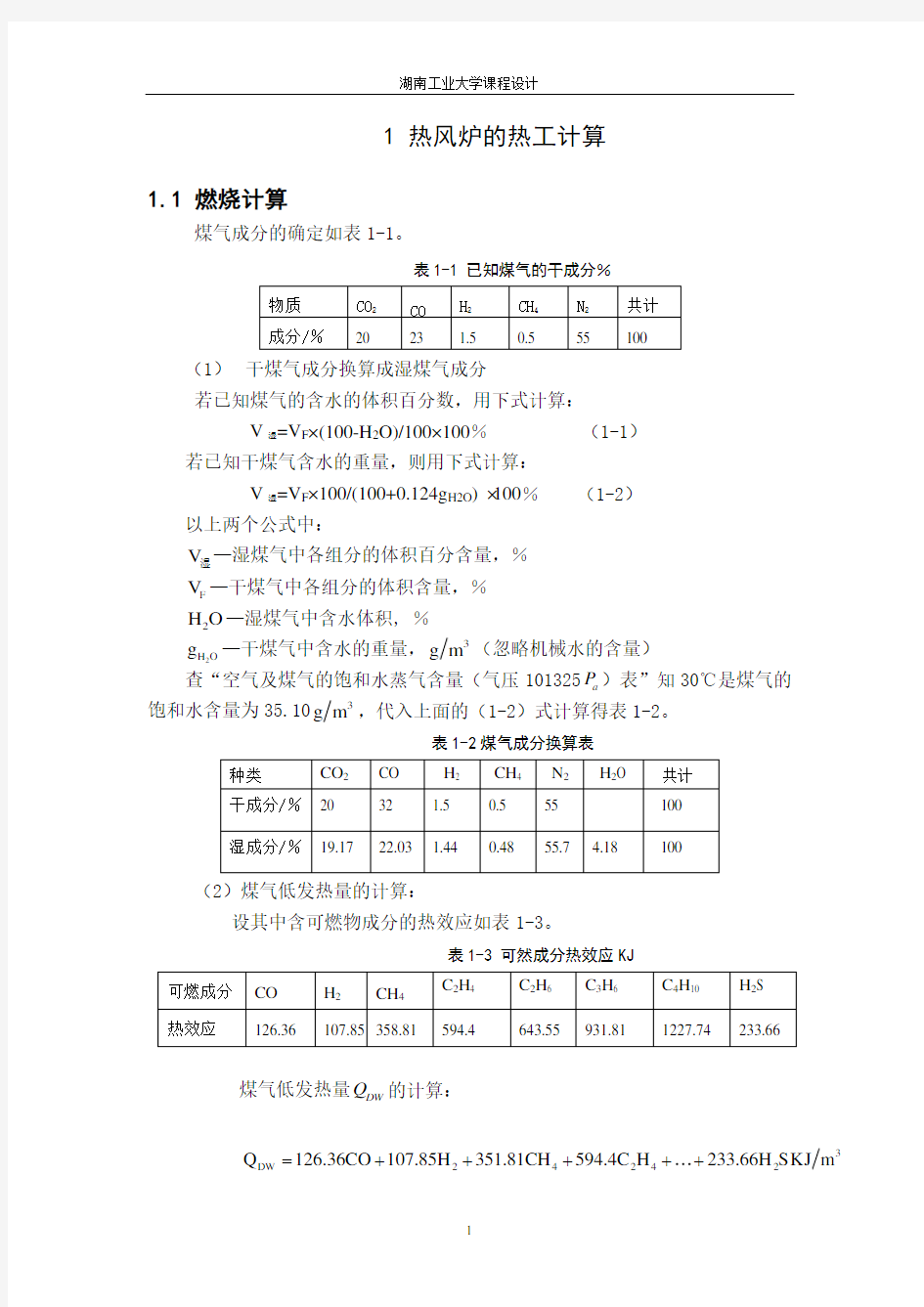

煤气成分的确定如表1-1。

表1-1 已知煤气的干成分%

物质 CO 2 CO H 2 CH 4 N 2 共计 成分/%

20

23

1.5

0.5

55

100

(1) 干煤气成分换算成湿煤气成分

若已知煤气的含水的体积百分数,用下式计算: V 湿=V F ×(100-H 2O)/100×100% (1-1) 若已知干煤气含水的重量,则用下式计算:

V 湿=V F ×100/(100+0.124g H2O ) ×100% (1-2) 以上两个公式中:

V 湿—湿煤气中各组分的体积百分含量,% F V —干煤气中各组分的体积含量,%

2H O —湿煤气中含水体积, %

2H O g —干煤气中含水的重量,3g m (忽略机械水的含量)

查“空气及煤气的饱和水蒸气含量(气压101325a P )表”知30℃是煤气的饱和水含量为35.103g m ,代入上面的(1-2)式计算得表1-2。

表1-2煤气成分换算表

种类

CO 2

CO H 2 CH 4 N 2 H 2O

共计 干成分/% 20 32

1.5

0.5 55

100 湿成分/% 19.17

22.03 1.44

0.48

55.7 4.18

100

(2)煤气低发热量的计算:

设其中含可燃物成分的热效应如表1-3。

表1-3 可然成分热效应KJ

可燃成分 CO H 2

CH 4

C 2H 4 C 2H 6 C 3H 6 C 4H 10 H 2S 热效应

126.36

107.85 358.81

594.4

643.55

931.81

1227.74

233.66

煤气低发热量DW Q 的计算:

3

DW 24242Q 126.36CO 107.85H 351.81CH 594.4C H 233.66H SKJ m =+++++

126.3622.03107.85 1.44358.810.48=?+?+?

3

=3111.244KJ m

(3)焦炉煤气的加入量计算如表1-4。

表1-4焦炉煤气成分表

种类 2CO

CO

2H

4CH

n m C H

2N

共计 成分/%

3

6.5

58

25

3.5

4

100

理论燃烧温度的计算:

取炉顶温度比热风温度高200℃,燃烧温度比拱顶温度约高80℃ 则T =T +200+80=1480理风℃ ,

2001280C C

T T ??=-=理

理

所要求的最低发热量:

3

T =0.158Q +770

Q (T 770)0.1584494KJ m

=-=理低低理

加入焦炉煤气量:

33Q 1700018500KJ m ,Q =17500KJ m ≈低低焦到取

00

DW QW V (Q Q )(Q Q )9=--≈低焦低

则煤气干成分加入量为:1-9﹪=91﹪ 则在混合成分中:

2242n m 0000000000CO 0000000000CO 0000000000H 0000000000CH 0000000000N 000000

C H V 209193=18.47V 23919 6.521.52V 1.591958 6.59V 0.591925 2.75V 55919450.41V 9 3.50.31=?+?=?+?==?+?==?+?==?+?==?=

换算成混合湿煤气成分:

2222224242220000FCO H O CO 0000FCO H O CO 0000FH H O 0000FCH H O CH FN H O N V V 100(100+0.124g )100=17.70V V 100(100+0.124g )100=20.62V V 100(100+0.124g )100=6.32V V 100(100+0.124g )100=2.64V V 100(100+0.124g )1=??=??=??=??=??2湿湿湿H 湿湿n m 2n m 00000000

FC H H O C H 00=48.31V V 100(100+0.124g )100=0.29=??湿

混合煤气成分如表1-5。

表1-5则混合煤气成分整理表如下:

种类

CO 2 CO H 2 CH 4 C n H m N 2 H 2O

共计 干成分/% 18.47 21.52 6.59 2.75 0.31 50.41 100 湿成分/% 17.70 20.62

6.32

2.64

0.29

48.31

4.58

100

煤气低发热量的计算:

3DW 242423

Q 126.36CO 107.85H 351.81CH 594.4C H 233.66H SKJ m 126.3620.62107.85 6.32358.81 2.64594.40.29=4406.79KJ m =+++++=?+?+?+?

(4) 空气需要量和燃烧生成物的计算:

1)空气利用系数a 0b =L L 空,燃烧混合煤气b 1.1 1.15空为到,计算中取1.10计算如表1-6。

表1-6 燃烧产物体积

煤气 组成

1003

m 湿气体 积含量

反应式

需氧气

体积3

m

生成物的体积∕3

m

O 2

CO 2

H 2O

N 2

合计

2CO 17.70

22CO CO →

17.70 17.70

CO

20.62 221

CO O CO 2

+→

10.31

20.62 20.62

2H

6.32 2221

H O H O 2

+→

3.16 6.32 6.32 4CH 2.64 4222CH 2O CO 2H O +→+ 2.64

1.32

2.64

2.64 2N

48.31

22N N →

48.31

48.31 2H O 4.58

22H O H O →

4.58 4.58 24C H

0.29

24222C H 3O 2CO 2H O

+→+

0.87

0.58 0.58

1.16

当a b 1.0=时,空气带入的

16.98 63.88 63.88 当a

b 1.10=时过剩空气带入的

1.70

1.70

6.4 6.4 生成物总量(3

m ) 1.70 40.22 14.12 118.59 174.63 生成物成分(%)

0.97

23.03

8.09

67.91

100

(为了简化计算,式中将n m C H 全部简化成24C H 来计算) 2)燃烧13m 高炉煤气的理论空气量0L 为:

3

0L 16.98210.809m =÷=

3)实际空气需要量n L 为:

3

n L 1.100.8090.890m =?=

4)燃烧13m 高炉煤气的实际生成物量V 产为: 3V =1.94m 产 5)助燃空气显热Q 为:

3

003Q =C t L C 1.302t 20L 0.809m

Q 1.302200.80921.07kg m ??====??=空空空空空空

式中C 空—助燃空气t 空时的平均热焓,3KJ (m .C)?

t 空—助燃空气温度,℃

6)煤气显热Q 煤为:

3

Q =C t 1C 1.357t 30

Q =1.357301=40.71kg m ??==??煤煤煤煤煤煤

式中C 煤—煤气t 煤的平均热容,3KJ (m .C)?

t 煤—煤气温度,℃

7)生成物热量Q 产为:Q 产=(Q 空+Q 燃+Q DW )/燃烧1m 3煤气的生成物体积

=(21.07+40.71+4406.79)/1.94 =2303.39KJ/m 3

(5)理论燃烧温度的计算:

取预热温度200℃ 则

++t =

DW

Q Q Q V C ?空煤理产产

式中 t 理——理论燃烧温度;℃

C 产

——燃烧产物在

t 理时的平均热容;KJ/m 3

由于C 产

的数据取决于

t 理,须利用已知的Q 产用迭代法和内插法求得t 理其过程如

下:

燃烧生成物在某温度的t Q 产

,用下式计算:

2222

t t t t t 2222=++CO H O O N Q CO H O O N ωωωω???+?产;KJ/m 3

式中

2

2

2

2

t t t t

CO H O O N

ωωωω、、、——分别为CO 2、H 2O 、O 2、N 2在压力为101

a kp ,温度

t 时的焓值,KJ/m 3,可从附录表中查得;

2222CO H O O N 、、、——分别为1 m 3生成物中该气体的含量,m 3。

先设理论燃烧温度为1400℃ 和1600℃ ,查表可得CO 2、H 2O 、O 2、N 2在该温

度的焓值,

表1-7 CO 2、H 2O 、O 2、N 2在1400℃ 和1600℃ 的焓(KJ/m 3

)

C ?

温度

2

CO

ω

2

H O

ω

2

O

ω

2

N

ω

1400 3276.75 2540.25 2129.93 2012.36 1600

3815.86

2979.13

2463.97

2328.65

据表的生成物成分,分别算出1400℃ 和1600℃的生成物热量

t Q 产

。 表1-8 在1400℃ 和1600℃的生成物热量

C ?

温度

2CO ω

2

H O

ω

2

O

ω

2

N

ω

t

Q 产

1400 714.64 205.51 20.66 1316.59 2274.53

1600 828.79 221.01 23.90 1551.39 2525.09

上述生成物的实际热量Q 产为2303.39 3KJ m 。

可以见其理论燃烧温度介于1400℃到1600℃之间,按内插法求得理论燃烧温度

t 理

为:

=1400+.(2525.092274.53)200

t -?理(230339-2274.53) =1400+58

=1458C ?

1.2 简易计算

已知:高炉的有效容积为39003m ,每立方米高溶剂应具有加热面积取803

m (一般为80~903

m ),4n =座。

(1)热风炉的全部加热面积为:3

803900312000m ?=,设燃烧室及炉顶所占

加热面积为:3

3120000.51560m ?=

则每座热风炉蓄热室加热面积为:3

(3120001560)477160m -=

(2)选取热风炉蓄热室的外壳直径为10000mm,

炉壳及炉墙的钢板和耐火材料的厚度如表1-9。

表1-9 炉墙耐火材料及炉壳厚度

种类 钢板厚度 绝热砖厚 填料层 耐热砖层 尺寸(mm )

15

80

80

365

蓄热室的内直径为:10000(156580365)28920m -+++?= (3)热风炉总断面积(23.14 6.92?)2

462.45m ÷=

一般燃烧室占热风炉总断面积的20%~25%,本例取25%,则燃烧室面积:

2

62.450.2515.615m ?=,蓄热室面积为:2

62.4515.61546.85m -= (4)燃烧室选取圆形,按经验去其图中半圆部分的面积占燃烧室断面积的

0058,计算出半圆的半径R(m)为:

2`

1

R 15.610.582

R 2.4m

R 1.7m

π=?==取

校核燃烧室的断面积为:222

11

F = 2.4+ 1.7+1.722.4-1.715.552m 22ππ???=燃()

即近似于2

15.615m

(5)选用宝钢7孔格子砖,格子砖外形尺寸:221×256 mm 一个七孔砖的面积:(0.256-0.064)×0.221=0.0424322m 蓄热室一层格孔砖数:46.85÷0.042432=1104(块)

单个格子砖断面孔数为12个,蓄热室断面上总格孔数:1104×12=13249(个)

一米长格孔砖的加热面积:2

10.064=0.24m ?? 则 格子砖的加热面积:2

f=0.2413249=3180m ? 格子砖高度:776103180=24.4m ÷ (6)高炉入炉风量的计算:

q v =V U .Iq j /1440 (m 3/min)

式中U V ,I.,j q ,V q 分别为高炉的有效容积,高炉冶炼强度,每吨干焦的 干风耗风量(一般为2604~27503m t ),高炉入炉风量。

设计当中取

3j q 2604m t

= 则

3

V q 8800m min = (7)其他尺寸:格子砖上缘到球顶砌砖的中心距离4200mm ,拱顶的内径半 径为4460mm ,炉顶钢板厚20mm ,炉底钢板厚25mm ,截锥球面到拱顶的距离 为6000mm ,支柱及炉箅子高度为2900mm ,水泥层80mm ,炉顶砌砖高度为 800mm 。

全高=格子砖上缘到球顶砌的中心距离+拱顶的内径半径+炉顶钢板厚+炉 底钢板厚+截锥球面到拱顶的距离+支柱及炉箅子高度+水泥层+炉顶砌砖 高度

H=4200+4460+20+25+24400+6000+2900+80+8000=43.5m

H D==

核检:43.5100 4.35

它在4~6之间,是稳定的。

(附:湘钢1号高炉热风炉H=40.988 高径比5.25)

1.3砖量计算

(1)有以上条件可知:

七孔砖厚:90mm 24.4÷0.09=271(层)

则总砖量为:271×1104=299307(块)

(2)蓄热室砖量计算:

蓄热室大墙高度=全高-内径半径-炉顶钢板后-炉顶砌砖厚度-膨胀缝-找水平泥层-炉底钢板厚度

大墙高度=43.5-4.46-0.8-0.02-0.025-0.08-6.5=31.62m

采用G-2、G-4 相配合,砖厚C=80mm[12]

则总层数=31.62÷0.008=396(层)

一层耐火砖用量:

楔形砖:X=π×2a/(b-

b)=π×2×345/(150-128)=99(块)

1

直形砖:y=(πd-

b X)/b=(π×8.92-0.125×99)/0.15=104(块)

1

则总砖量:(99+104)×396=80388(块)

2 热风炉本体结构设计

2.1热风炉结构的选择

外燃式热风炉是内燃式热风炉的进化和发展,它是燃烧室和蓄热室分别在两个圆柱形壳体内,两个室的顶部以一定方式连接起来。

根据一序列的参考材料我选择设计新日铁式外燃式热风炉。新日铁是外燃式热风炉的特点:蓄热室拱顶有锥形缩口,拱顶由两个半径相同的半球形顶和一个圆柱形管组成,连接管上设有膨胀补缩器。为了使热风和混入的冷风混合均匀,在每一个热风炉燃烧室热风口处设有一个混风室,在混风室和燃烧室之间的连接管上亦设有通用型伸缩管,以吸收两者的不均匀膨胀和连接管的轴向膨胀。

我国目前使用的外燃式热风炉(地得式,马琴式,新日铁式)数量已达40多座,其中使用最多,应用效果最好的为新日铁式外燃式热风炉。设计的过程中参考太钢43503m 高炉热风炉的设计,其中本设计的设计参数表2-1。

表2-1 高炉设计参数:

项目 燃烧室炉 壳外径 mm 燃烧室炉

壳内径 mm 拱顶温 度℃

格子砖 高度 mm 送风风 量

3min m

格子砖 类型 单位炉容 加热面积 m 2

/m 3

燃料组成 每座热风 炉加热面 积m 2

参数 10000

8900

1400

24400

8800 七孔高 效

62.45 高炉煤气 焦炉煤气

77160

图2-3新日铁式热风炉

由于整个热风炉重量很大又经常震动,且荷重将随高炉炉容的扩大和风温的提高而增加,故对炉基要求严格。地基的耐压力不小于2.0~2.5kg/2

cm,为防止热风炉产生不均匀下沉而是管道变形或撕裂,将三座热风炉基础做成一个整体,高出地面200~400mm,以防水浸基础由

A F或16Mn钢筋和325号水泥浇灌

3

成钢筋混泥土结构。土壤承载力不足时,需打桩加固。

生产实践表明,不均匀下沉未超过允许值时,可将热风炉基础又做成单体分离形式,如武钢、鞍钢两座大型高炉,克节省大量钢材。

2.2炉壳的设计

热风炉的炉壳由8~20mm厚的钢板焊成。对一般部位可取:δ=1.4D(mm)。开孔多的部位可取:δ=1.7D(mm), δ为钢板厚度(mm),D为炉壳内径(m),钢板厚度主要根据炉壳直径、内压、外壳温度、外部负荷而定。炉壳下部是圆柱体,顶部为半球体。为确保密封炉壳连同封板焊成一个不漏气的整体。由于炉内风压较高,加上炉壳耐火砖的膨胀,使热风炉底部承受到很大的压力,为防止底板向上抬起,热风炉炉壳用地脚螺栓固定在基础上,同时炉底封板与基础之间进行压力灌浆,保证板下密实,也可以把地脚螺栓改成锚固板,并在底封板上灌上混泥土。将炉壳固定使其不变形,或把平底封板加工成蝶形底,使热风炉成为一个手内压的气罐,减弱操作应力的影响。在施工过程中对焊接必须进行X光探伤检验,要求炉壳椭圆度不大于直径的千分之二,整个中心线的倾斜(炉顶中心与炉底中心差)不大于30mm。为了保证炉壳和炉内砌砖的密封性,在砌砖前后要试漏、试压,检查砌砖前试验压力为0.3~1.5kg/2

cm,砌砖后工作压力的1.5倍试压,每小时压力降<=1.5%.蓄热室、燃烧室的拱顶和连接管处采用(韧性耐龟裂钢板)含锰、铝的镇静钢。高温区炉壳外侧用0.5mm铝板包覆,铝板与炉壳间填充后3mm保温毡,使炉壳温度控制在150~250℃,防止内表面结露,也防止突然降温(暴雨)使炉壳急冷而产生应力。炉壳内表面涂硅氨基甲酸乙醋树脂保护层,防止

NO与炉壳接触。

X

2.3炉墙的设计

各层厚度应根据炉壳温度和所用耐火材料的界面温度确定。如图2-2所示。因炉墙温度自上而下逐渐升高、所以不同高度耐火层和绝热层厚度不同。一般下部区域温度低、荷重大,宜选用较厚耐火砖,减薄的绝热层,所留膨胀缝可小。上部高温区,荷重小,但为了减少热损失,应增加绝热层的厚度,耐火层可较薄。

炉墙通常由345mm耐火砖砌筑,一般风温水平的热风炉和炉壳接触的是65mm 后的硅藻土砖绝热层,绝热层和耐火砖之间是60~145mm后的干水渣填料层,用以缓冲膨胀。两层绝热砖之间填以50~90mm后的干水渣或硅藻土或石粉。隔墙上

部由于燃烧室位置在热风炉内的一侧,靠格子砖的隔墙为两面加热,而靠热风炉

大墙一侧的隔墙为一面加热。因此,前者的温度比后者高,产生的高温蠕变大,

而耐火材料不适应高温时,就使燃烧室向格子砖方向倾斜,并进而使上部格砖严

重错孔。图2-2。

b -多用于蓄热室侧 a -多用与燃烧室侧

图2-2 炉墙的组成

2.4拱顶的设计

拱顶是连接燃烧室和蓄热室的砌筑结构,它长期处于高温状态工作,应选用优质的内火材料,并保证砌体结构的稳定性,燃烧时高温烟气流均匀地进入蓄热室。内燃式热风炉拱顶有半球形,锥型,抛物线形和悬链形,目前国内传统内燃式热风炉一般多采用半球形。它可使炉壳免受侧向推力,拱顶荷重通过拱脚正压在墙上,以保持结构稳定性。应加强热风炉上部与拱顶的绝热保护,鉴于拱顶支在大墙上,大墙受热膨胀,受压易于破坏,故将拱顶与大墙分开,支在环形梁上,使拱顶砌成独立的支撑结构。

在拱顶内衬的内火砖材质,决定拱顶温度水平,为了减少结构质量和提高

拱顶的稳定性,应尽量缩小拱顶的直径,并适当减薄砌体的厚度。拱顶砌体厚度

减薄后,其内外温度差降低,热应力减少,可相当延长拱顶寿命。中型热风炉砖

厚以300~500mm为宜,大型高炉热风炉砖厚以350~400mm为宜。但是砖型过多制

造麻烦,过少则施工困难。国内部颁标准以有了3组9种拱顶定型砖适用于砌筑

内部半径为2100~3900mm的半球形拱顶。拱顶的下部第一层砖为拱脚砖。常用钢

圈加固,使炉壳少受水平力作用。在拱顶的正中为特制的炉顶盖砖,上有安装测

拱顶温度的电热偶孔。为了提高热效率,减少热损失好保护炉壳,拱顶的隔热是

十分重要的。高风温热风炉拱顶隔热砖的厚度为400~500mm,一般由2~3层隔热

砖组成。

2.5蓄热室的设计

蓄热室是热风炉进行热交换的主体,它由格子砖砌筑而成。砖的表面就是蓄热室的加热面,格子砖块作为贮热介质,所以蓄热室的工作既要传热快又要贮热多,而且要有尽可能高的温度。格子砖的特性对热风炉的蓄热能力,换热能力以及热效率有直接影响。

蓄热室断面积,一般是从选定的热风炉直径扣除燃烧室断面积而得到的,它应该用填满格子砖的通道面积中的气流速度来核算。为了保证传热速度,要求气流在紊流状态流动,即雷诺数大于2300。由于气体在高温下粘度增大,而且格孔小不易引起紊流,故现代高风温热风炉要求有较高的流速以满足传热的要求,在生产中常有这样的情况,蓄热面积不少,顶温很高,但风温上不去,烟道温度却上升很快,其原因主要是流速低造成的。

蓄热室工作的好坏,风温和传热效率如何,与格孔大小、形状、砖量等也有很大的关系。

但在燃烧室两侧蓄热室狭窄处存在死角,烟气在蓄热室断面上分布不均,相对的减少了蓄热室面积。眼镜形燃烧室结构稳定性差,热应力小,当量直径小,不利于煤气燃烧:但蓄热室死角小,烟气流分布均匀,有效面积利用较好。复合型兼备上述两种形状的优点,设计上采用多。

2.6燃烧室的设计

燃烧室是煤气燃烧的空间,位于颅内的一侧,它的断面形状有三种,即圆形、眼睛形、复合型。本设计采用圆形型,燃烧能力大,气流在燃烧室内分布均匀,燃烧效果好,废气分布均匀,燃烧室隔墙一般由两层互不错缝的高铝砖砌筑,大型高炉用一层345mm和一层230mm高铝砖砌成,中小高炉用两层230mm高铝砖砌成。两层之间彼此无约束,在受热膨胀时互不受阻碍。燃烧室比蓄热室要高出300~500mm,目的是使烟气流在蓄热室内分布均匀一些。

2.7炉箅子与支柱的设计

蓄热室全部格子砖都通过炉箅子支持在支柱上,当废气温度不超过350℃,短期不超过400℃时,用普通铸铁就能稳定的工作,当废气温度较高时,可用耐热铸铁(Ni0.4%~0.8%,Cr0.6%~1.0%)或高硅耐热铸铁。为避免堵住格孔,支柱和炉箅子的结构应和格孔相适应。支柱高度要满足安装烟道哦冷风管道的净空需要,同时保证气流畅通。炉箅子的块数与支柱相同,而炉箅子的最大外形尺寸,

要能从烟道口进出。下图为支柱和炉箅子的结构图2-5。

图2-5支柱和炉箅子的结构

3 燃烧器的选择

燃烧器种类很多,常见的有套筒式和栅格式,就其材质而言又分金属燃烧器和陶瓷燃烧器。

金属燃烧器的特点:

煤气道与空气道为一套筒结构,进入燃烧室后相混合并燃烧。这种燃烧器的优点是结构简单,阻损小,调节范围大,不易发生回火现象,因此,过去国内热风炉广泛采用这种燃烧器。

陶瓷燃烧器的特点:

(1)陶瓷燃烧器是用耐火材料砌成的,安装在热风炉燃烧室内部。一般是采用磷酸盐耐火混泥土或矾土水泥耐火混泥土预制而成;

(2)助燃空气与煤气流一定交角,交角将空气或煤气分割成许多细小流股,因此混合好,能完全燃烧;

(3)气体混合均匀,空气过剩系数小,可提高燃烧温度;

(4)燃烧气体向上喷出,消除“之”字形运动,不再冲刷隔墙,延长了隔墙的寿命,同时改善了气流分布;

(5)燃烧能力大,为进一步强化热风炉和热风炉大型化提供了条件。

4 格子砖的选择

格子砖的选择对热风炉工作有相当大的关系。例如:蓄热室工作的好坏和转热效率如何。与格孔大小、形状、砖量等有很大关系。对格子砖选择很重要。对格子砖的要求是:

(1) 单位体积格子砖具有最大的受热面积。

(2)有何受热面积相适应的砖量来储热,以保证一定的范围内,不引起过大的风温降落。

(3)尽可能地引起气流扰动,保持较高的流速,以提高对流传热、速度。(4)有足够的建筑稳定性。

(5)便于加工制造、安装、维护成本低。

本设计选用的七孔格子砖(50×50)的热工特性表4-1。

表4-1选用的七孔格子砖的热工特性

特性数值

流体直径(ds)43mm

格子砖厚(δ)150mm

1m3砖格子加热面积38.07m2/m3

通道面子(?)0.409m2

砖占体积(1-?)0.591㎡

1m3

砖重(㎏)高铝砖1975㎏/m3粘土砖1684㎏/m3

当量厚度(σ)31.01㎜

重量系数(m/s)60.0㎏/㎡常用的格子砖基本上分两类,板状转和块状穿孔砖。

板状砖的每个孔由4块砖组成。为使气流产生紊流提高对流传热能力,还有波纹转和切角豆点砖。切角豆点砖切角形成的水平通道还可使整个蓄热室断面气流分布均匀。板状转具有价格低的优点,但砌成的蓄热室稳定性差,容易倒塌和错位。目前,无论是大高炉还是小高炉的热风炉已经很少采用这类砖了。

块状穿孔砖,是在整块砖上穿孔,而空形有圆形、方形、长方形、六角形等。块状穿孔转的优点是砌成的蓄室稳定性好,砌砖快,受热面积大。缺点是成本高。为了引起气流扰动和增加受热面积,常在孔内增加凸缘,或将孔做成有一定锥度,还可将长方形孔隔1~3层扭转90°。

蓄热室的结构可能分为两类,即在整个高度上格孔截面不变的单段式和格孔截面变化的多段式。从传热和蓄热角度考虑,采用多段式较为合理。热风炉工作中,希望蓄热室上部高温段多贮存一些热量,所以上部格子砖填充系数(V)较大而有效通道截面积(?)较小,这样送风期间不致冷却太快,以免风温急剧下降。

5 管道与阀门的设计

5.1外燃式热风炉管道

热风炉系统设有冷风管、热风管、混风管、燃料用净煤气管和助燃风管、倒流休风管。一般采用10~20mm厚的普通碳素钢板焊制成管道直径。根据气体在管道内流量和合适的流速决定。

d=√4v/ωπ

式中d——圆形管道内径

V——气体在实际状态下的体积流量,m3/s

ω——气体在实际状态下的流速,m3/s

表5-1 管道内气体参考数据

ω,nm/s 名称标准流速0

热风炉净燃煤气支管(煤气不预热) 6~10

助燃空气管道 6~ 8

风压>0.9×101-MPa的冷风管道 9~12

风压<0.5×101-MPa的冷风管道 7~10

风压>0.9×101-MPa的热风管道 6~8

风压>0.5×101-MPa的热风管道 5~7

冷风管——应保证密封,常用4~12mm钢板焊成,由于冷风温度在冬季约为70~80℃。夏季常超出100℃甚至高达150℃,为了消除热应力,故在冷风管道上设置伸缩圈。

热风管——由10mm厚的普通钢板焊成,要求管道的密封性好,热损失少,热风管道一般用标准砖砌筑,内层砌粘土砖或高铝砖,外层砌隔热砖。

混风管——为了稳定热风温度而设,它根据热风炉的出口温度而参入一定的冷风。倒流休风管道应有千分之五的排水坡度,并在进入坡度支管前设置排水设备。

5.2 外燃式热风炉阀门

根据热风炉周期性工作的特点可将热风炉的阀门分为控制燃烧系统的阀门和鼓风系统的阀门。

控制燃烧系统阀门的作用是把助燃空气及煤气送入热风炉燃烧,并把废气排出热风炉,注意有燃烧阀、煤气调节阀、煤气切断阀、烟道阀等。鼓风系统的阀门将鼓风送入热风炉,并把热风送到高炉。有点阀门还起着调节热风温度的作用。主要有放风阀、混风阀、冷风阀、热风阀。

要求设备坚固结实,能承受一定的强度,保证高压下密封性能好,开头灵活,便于检修,故选择设计闸式阀门,结构复杂,阻力小,密封性好,按构造式分为三类:

(1)蝶式阀。它是中间有轴可以自由旋转的翻板,利用转角的大小采用调节流量。它调节灵活,但密封性差。

(2)盘式阀。结构比较简单,多用于切断含尘气体。气流方向平行于阀的开启方向。多用于含尘气体,如烟道阀。

(3)闸式阀。结构比较复杂,但密封性好。气流方向与阀的动作方向垂直,适用与洁净气体的切断。

(4)放风阀。从鼓风机采的冷风管道上安装放风阀,它是为了不停止鼓风机运转的情况下,减少或完全停止向高炉供风而设计的。

(5)混风阀。想热风总管中掺入一定量的冷风,以保持温度稳定不变。其位置在混风管与热风总管相接处,它由调节阀和阻隔阀组成。

(6)冷风阀。设在冷风管上的切断阀。它是冷风进入热风炉的闸门。当热风送风时,打开冷风阀可把高炉鼓风机鼓出的冷风送入热风炉。

(7)热风阀。设置在热风炉的热风出口处。在热风炉送风期打开热风阀,热空气经热风支管送热风总管。热风阀在900~1300℃和0.5MPa左右压力的条件下工作,是阀门系统中工作最恶劣的设备,一般利用铸钢和锻钢、钢板焊接结构。

热风阀门直径的选择考虑使用要求,维护制造条件及经济合理等因素。热风阀门直径选择十分重要。在允许条件下采用大直径的阀门对延长热风阀寿命有好处。热风阀的实际流速不应大于75m/s。其它阀门的截面积将于热风阀的面积之比有如下关系:

阀门名称阀门的截面积与热风阀的面积之比

热风阀 1.0

冷风阀0.8~1.0

防风阀 1.0~1.2

煤气切断阀0.7~1.0

燃烧阀0.7~1.0

烟道阀 2.0~2.8

混风阀0.3~0.4

废气阀0.05~0.12

充风阀0.05~0.12

各调节阀、切断阀直径应与管道直径相适应。

6 热风炉用耐火材料

6.1 硅砖

硅砖主要成分是2SiO ,其含量在95%左右。由鳞石英、方石英和玻璃相组成。硅砖高温性能好,耐火度及荷重软化温度较高,蠕变温度高且蠕变变率小,有利于热风炉稳定,不足的是它的体积密度小,蓄热能力差。硅砖在600℃以下发生相变,体积又较大的膨胀,容易破坏砌体的稳定性,因此,硅砖的使用温度应大于600℃。在热风炉内硅砖一般用于拱顶、燃烧室和蓄热室炉衬的上部以及上部格子砖。

6.2 高铝砖

高铝砖质地坚硬、致密、密度大,抗压强度高,有很好的耐磨性和较好的导热性,在高温下体积稳定,蠕变性仅次于硅砖。普遍应用于高温区域,如拱顶、中上部格子、燃烧室隔墙等。

6.3 粘土砖

粘土砖主要成分是23Al O 和2SiO ,随着23Al O 和2SiO 含量的不同,性质也发生变化。粘土砖热稳定好,高温烧成的粘土砖残余收缩小。粘土砖粘耐火度和荷重软化温度低,蠕变温度低,蠕变率大。但是砖容易易加工,价格廉价,广泛应用于热风炉中、低温度区域、中下格子砖及砖衬。粘土砖用量约占热风炉用砖量的30%~50%。

6.4 隔热砖

热风炉用隔热砖有硅藻土砖、轻质硅砖、轻质粘土砖、轻质高铝砖以及陶瓷纤维砖等。隔热砖气孔率大,密度小,导热性低,机械强度低,但在使用中应可以支承自身质量。

6.5 不定形材料

热风炉用不定形材料有耐火、隔热及耐酸三种喷涂料。耐火材料是指通过耐火锥形体试样的无荷重耐火实验测得结果耐火度高于1580摄氏度的无机非金属材料。耐火材料通常有:刚玉、氧化锆、白刚玉、碳化硅、铝矾土、锆英砂、镁砂、电熔镁砂、石墨、石英砂、耐火砖、浇注料、不定型、防火材料、轻烧镁、重烧镁、中档镁砂等。

用 途: 耐火材料广泛应用于石油、化工、冶金、锻压、国防、航天、航空、建筑、环卫等领域。耐火喷涂料主要用于高温部位炉壳及热风管内,以防止窜风烧坏钢壳。隔热涂层料导热系数低,可以减少热损失。耐酸涂层料用于拱顶、燃烧室及蓄热室上部钢壳,其作用是防止高温生成物中x NO 等酸性氧化物对炉壳的腐蚀。当采用双层喷涂料时,隔热喷涂料靠钢壳喷涂,然后再喷涂耐酸或耐火涂料。

目前国产FN—130喷涂料在理化性能和施工性能上均达到或超过日本的CN—130G喷涂料,且价格只有其1/7.先已有50余座高炉应用。另外,国产MS 耐酸质喷涂料也全面达到了日方MIX—387指标,价格不到其1/3,其主要性能见表5-5。

我国内燃式热风炉炉衬和格子砖普遍采用高铝砖和豁粘土砖砌筑;外燃式热风炉,高温部分一般采用硅砖砌筑,中低温部位则依次用高铝砖和豁粘土砖砌筑。

美国热风炉高温部位一般采用硅砖砌筑,蓄热室上部温度高于1420℃的部位采用抗碱性强、导热性好和蓄热量大的方镁石格子砖。日本热风炉用砖处理得比较细致,不同部位选用不同的耐火砖,同时还考虑到耐火材料的高温蠕变性能。热风炉寿命可达到15~20年。

热风炉选用耐火材料主要依据炉内温度分布,通常下不采用粘土砖,中不采用高铝砖,上部高温区为耐高温、抗蠕变的材质如硅砖、低蠕变高铝砖等。

后记

通过本次外燃式热风炉课程设计,对热风炉的炉型、结构、各部分相关材质加深了熟悉,真正从实际了解了外燃式热风炉,学会了热工计算和简易计算,掌握了热风炉的各层构件和几何尺寸以及相关技术要求,提高了实际分析问题的能力,尤其对于热风炉各个部件的参数选择有了进一步的了解和掌握;通过制图学

到的求精和务实的态度,整体布局的能力有了提高,培养了勤奋踏实的学习习惯。在本次设计中由衷的感谢刘竹林教授对我们孜孜不倦的指导,一丝不苟的科研态度和精益求精的工作精神让我们受益匪浅,从老师身上更让我们学习到了追求严谨的科学精神,老师的无私奉献更让我们钦佩、学习,再次感谢刘老师的指导教诲。

参考文献

[1]刘竹林. 炼铁理论与工艺[M]. 北京:化学工业出版社,2007:41-60.

[2]韩昭沧. 燃料及燃烧[M]. 北京:冶金工业出版社,1994:27-67.

[3]周国治. 热风炉设计原理[M]. 北京:冶金工业出版社,1980:53-98.

[4]万新. 炼铁厂设计原理[M]. 北京:冶金工业出版社,2011:136-169.

[5]胡洵璞. 高炉炼铁设计原理[M]. 北京:化学工业出版社,2010:217-307.

[6]吴胜利. 炼铁学[M]. 北京:冶金工业出版社,1981:136-267.

直燃式燃煤热风炉Direct Coal—Fired Hot Air Furnace 工作原理Principle of Operation BHL-Z邦华直燃式燃煤热风炉炉由BHM燃煤机、高温气体净化沉降室和配风室组成。热风炉输出热量为50~2000×104 kcal/h,输出温度为100~1200℃。 原煤(烟煤)通过上煤机加入到燃煤机的煤斗中,再由链条炉排匀速送入燃烧室,在助燃鼓风机鼓入的空气作用下剧烈燃烧,煤燃烧所产生的含尘高温烟气进入高温气体净化沉降室内进行二次燃烧,烟气中所夹带的少量粉尘在净化室内经高温熔融、聚合、沉降。净化室内出来的洁净热风掺入一定量的冷风,能够提供不同温度的洁净热烟气,可为各类大型干燥系统(如流化床、闪蒸、喷雾塔、回转圆筒、烘房、气流干燥器等)提供热源。连续供热风温度稳定性±5℃。煤渣由燃煤机另一端的除渣机排出。 The BHL-Z Direct Coal-Fired Hot Air Furnace consist of BHM Coal-Fired machine, hot flue gas purity room and air feeding room. The range of heat output is from 50×104 kcal / h to 2000×104 kcal / h and the range of temperature output is from 100℃to 1200 ℃. R aw Coal(Bituminous Coal) is fed into coal scuttle through coal feeder, and then delivered into combustion chamber by the chain grate stoker. With the air of combustion blower, the coal burned and generated high temperature flue gas with dust. The hot flue gas with dust burned again and the dust fused, polymerization and deposition in the purity room, certain amount of fresh air is mixed into the cleaned hot flue gas (about 1000 ℃,drawing from the purity room) to adjust the temperature of the hot flue gas in the air feeding room. And then the degree temperature hot flue gas flows into the various large-scale drying systems (such as fluidized bed, flash dryer, spray tower, rotating drum dryer, drying room, etc.). The fluctuation range of continuous heating air temperature is about ± 5 ℃. The cinder is discharged by the auto-deslagging. 优势Advantages 1)煤种适应性广; 2)燃烧充分,燃烧效率高,热效率>95%. 3)输出热负荷稳定,机械燃烧,操作简单,调节非常方便;

关联的合同号: 山东富伦钢铁有限公司 2#高炉大修技术改造工程 炉顶、炉前、槽下及热风炉液压系统 设备制造与供货 技 术 协 议 买方:山东富伦钢铁有限公司 卖方:北京华德液压工业集团有限责任公司 2010-3-19

山东富伦钢铁有限公司(买方),北京华德液压工业集团有限责任公司(卖方),于 2010年03月19日在莱芜市羊里镇,就山东富伦钢铁有限公司2#高炉大修技术改造工程所需炉顶、炉前、槽下及热风炉液压系统的制造和供货等有关技术问题进行充分技术交流和协商,共同达成技术协议如下: 1总则 1.1本技术协议的适应范围仅限于山东富伦钢铁有限公司2#高炉大修技术改造工程炉顶、炉前、槽下及热风炉液压系统的制造和供货等有关技术问题。 1.2本技术协议提出的是对设备最低限度的要求,并未对一切细节做出规定,也未充分引述有关标准和规范的条文,卖方保证提供符合本技术协议和有关行业及国家标准的产品。 1.3在签定合同后,买方保留对本技术协议提出补充要求和修改的权利,卖方承诺予以配合,如提出修改,具体项目和条件由买、卖双方商订。 1.4本技术协议所适用的标准,如中外双方、卖方与买方所执行的标准相矛盾时,按较高标准执行。 1.5本技术协议经双方签订认可后,与设备投标过程中的招标文件、卖方投标书、答疑澄清文件一起作为订货合同的附件,与合同正文具有同等的效力。2设备技术参数 2.1炉顶液压系统的主要技术参数 主液压泵站: 1套 蓄能器单元: 1套 工作介质:抗磨液压油ISOVG46,NAS 7级 油箱:容量:1.8m3油箱(带有内部挡板,斜底面,检修孔和填充连接,材料为碳钢) 1套 主泵装置:A10VSO71DR/31R-12N00 2台 单台排量:71ml/r、工作压力:200bar

工号:JG-0054889 酒钢炼铁保障作业区 论文设计 题目热风炉燃烧温度控制系统设计 厂区炼铁厂 作业区保障作业区 班组维护班 姓名陈现伟 2011 年05 月08 日

论文设计任务书 职工姓名:陈现伟工种:维护电工 题目: 热风炉燃烧温度控制系统的设计 初始条件:炼铁高炉采用内燃式热风炉,燃烧所采用的燃料为高炉煤气和转炉 煤气。两种燃料混合后进入热风炉燃烧室,再与助燃空气一起燃烧,要求向高炉送风温度达到1350℃,则炉顶温度必须达到1400℃±10℃。 要求完成的主要任务: 1、了解内燃式热风炉工艺设备 2、绘制内燃式热风炉温度控制系统方案图 3、确定系统所需检测元件、执行元件、调节仪表技术参数 4、撰写系统调节原理及调节过程说明书 时间安排 4月29-30日选题、理解设计任务,工艺要求。 5月1-3日方案设计 5月4-7日参数计算撰写说明书 5月8日整理修改 主管领导签字:年月日

目录 摘要.............................................................. I 1内燃式热风炉工艺概述. (1) 2热风炉温度串级控制总体方案 (2) 2.1内燃式热风炉送风温度控制方案选择... (2) 2.2内燃式热风炉温度串级控制系统框图 (4) 3系统元器件选择 (4) 3.1温度变送器 (5) 3.2温度传感器 (5) 3.3控制器及调节阀 (6) 3.3.1调节阀的选择 (6) 3.3.2控制器即调节器的选择 (6) 4参数整定及调节过程说明 (7) 4.1参数整定 (7) 4.2调节过程说明 (8) 学习心得及体会 (10) 参考文献 (11)

热风炉———高炉高风温的重要载体 来源:中国钢铁新闻网作者:毛庆武张福明发布时间:2008.04.29 高风温是现代高炉的重要技术特征。提高风温是增加喷煤量、降低焦比、降低生产成本的主要技术措施。近几年,国内钢铁企业高炉的热风温度逐年升高,2007年重点企业热风温度比上年提高25℃。特别是新建设的一批大高炉(大于2000立方米)热风温度均超过1200℃,达到国际先进水平。如2002年后,首钢技术改造或新建高炉的热风温度均实现高于1200℃的目标。 热风炉是为高炉加热鼓风的设备,是现代高炉不可缺少的重要组成部分。提高风温可以通过提高煤气热值、优化热风炉及送风管道结构、预热煤气和助燃空气、改善热风炉操作等技术措施来实现。理论研究和生产实践表明,采用优化的热风炉结构、提高热风炉热效率、延长热风炉寿命是提高风温的有效途径。 高风温有赖热风炉的结构优化 20世纪50年代,我国高炉主要采用传统的内燃式热风炉。这种热风炉存在着诸多技术缺陷,且随着风温的提高而暴露得更加明显。为克服传统内燃式热风炉的技术缺陷,20世纪60年代,外燃式热风炉应运而生。该设备将燃烧室与蓄热室分开,显著地提高了风温,延长了热风炉寿命。20世纪70年代,荷兰霍戈文公司(现达涅利公司)对传统的内燃式热风炉进行优化和改进,开发了改造型内燃式热风炉,在欧美等地区得到应用并获得成功。与此同时,我国炼铁工作者开发成功了顶燃式热风炉,并于上世纪70年代末在首钢2号高炉(1327立方米)上成功应用。自上世纪90年代KALUGIN顶燃式热风炉(小拱顶)投入运行,迄今为止在世界上已有80多座KALUGIN(卡鲁金)顶燃式热风炉投入使用。 截至目前,顶燃式热风炉由于具有结构稳定性好、气流分布均匀、布置紧凑、占地面积小、投资省、热效率高、寿命长等优势,已在国内几十座高炉上应用。首钢第5代顶燃式热风炉自投产以来,已正常工作22年3个月,曾取得月平均风温≥1200℃的业绩。生产实践证实,顶燃式热风炉是一种长寿型的热风炉,完全可以满足两代高炉炉龄寿命的要求。然而,由于国内有的企业高炉煤气含水量高、煤气质量差,致使顶燃式热风炉燃烧口出现过早破损;而且采用的大功率短焰燃烧器在适应助燃空气高温预热(助燃空气预热温度≥600℃)方面还存在一些技术难题。因此,国内钢铁企业进行了技术改造,Corus(康力斯)高风温内燃式热风炉也因此得到应用。 合理的热风炉配置保持高炉稳定 根据实践,现代大型高炉配置3~4座热风炉比较合理。大型高炉如果配置4座热风炉,可以实现交错并联送风,能提高风温20℃~40℃,在炉役的中后期,还可以在1座热风炉检修的情况下,采用另外3座热风炉工作,使高炉生产不会出现过大的波动。目前,国内外许多大型高炉都配套建设了4座热风炉,但采用3座热风炉可以大幅度降低建设投资,减少占地面积,也同样具有非常大的吸引力。随着设计和安装大直径热风炉条件的改进,热风炉设计的日趋合理,热风炉使用的耐火材料质量也得到提高,设备更经久耐用,控制系统也日益成熟可靠,形成了多种多样的热风炉高风温和长寿技术,使得热风炉操作可以更加平稳可靠,从而保证了高炉稳定操作。以此为基础,现代热风炉的发展方向转变为减少热风炉座数、延长热风炉寿命、强化燃烧能力、缩短送风时间、减少蓄热面积、回收废气热量、提高总热效率上。另外,尽量缩短送风时间的操作方式也得到重视,基于新设计理念和完备的技术支撑,国内钢铁企业将热风炉数量由4座减少为3座,热风炉的操作模式改为“两烧一送”,风温的调节控制依靠混风实现,也同样达到了高风温的效果。 提高加热炉传热效率和寿命是可靠保证

文件编号:GD/FS-4332 (解决方案范本系列) 热风炉工程安全技术措施 详细版 A Specific Measure To Solve A Certain Problem, The Process Includes Determining The Problem Object And Influence Scope, Analyzing The Problem, Cost Planning, And Finally Implementing. 编辑:_________________ 单位:_________________ 日期:_________________

热风炉工程安全技术措施详细版 提示语:本解决方案文件适合使用于对某一问题,或行业提出的一个解决问题的具体措施,过程包含确定问题对象和影响范围,分析问题,提出解决问题的办法和建议,成本规划和可行性分析,最后执行。,文档所展示内容即为所得,可在下载完成后直接进行编辑。 一、工程热风炉施工职工安全技术通则 1、进入施工现场要严格服从甲方的安全管理要求。 2、严格遵守《建筑现场安全生产六大纪律》、《建筑安装工人安全技术操作规程》和《施工现场临时用电技术规范》等规范。 3、进入施工现场必须穿戴好劳动保护品,必须带安全帽,穿劳保鞋。 4、2米以上高空作业必须系好安全带,并高挂低用,严禁高空坠物,安全帽必须系好下颌带。 5、施工现场严禁吸烟。 6、起重组装、安装构件,要做到心中有数,明

白用绳大小,构件基本重量,吊车的性能参数。 7、吊装所用的吊耳、钢绳和绳扣要合理选择,大小要与所吊重量匹配。吊装前应检查所用吊具,特别是钢绳。 8、施工时需躲让天车和特种车,起重工必须用口哨指挥天车,哨声及手势应符合规范。 9、特种作业人员必须持有效证件上岗。电工、焊工必须穿绝缘鞋。 氧气瓶、乙炔瓶必须安装好压力表和方回火装置,必须按安全距离摆放,不得小于5米,与明火距离不得小于10米。 10、施工现场使用的临时电源线,必须经审批并由专业电工按标准安全铺设。所使用的配电箱,应采用所需容量的标准化配电箱,并有专人维护与管理,安装或拆卸完毕,配电箱柜门应及时关闭。

学号: 课程设计 题目热风炉送风温度控制系统设计 学院自动化学院 专业自动化卓越工程师 班级自动化zy1201班 姓名 指导教师傅剑 2015 年12 月8 日

课程设计任务书 学生:专业班级:自动化zy1201 指导教师:傅剑工作单位:理工大学 题目: 热风炉送风温度控制系统的设计 初始条件:炼钢高炉采用燃式热风炉,燃烧所采用的燃料为高炉煤气和转炉煤 气。两种燃料混合后进入热风炉燃烧室,再与助燃空气一起燃烧,要求向高炉送 风温度达到1350 ℃,则炉顶温度必须达到1400 ℃±10℃。 要求完成的主要任务: 1、了解燃式热风炉工艺设备 2、绘制燃式热风炉温度控制系统方案图 3、确定系统所需检测元件、执行元件、调节仪表技术参数 4、撰写系统调节原理及调节过程说明书 时间安排 11月3日选题、理解课题任务、要求

11月4日方案设计 11月5日-11月8日参数计算撰写说明书 11月9日答辩 指导教师签名:年月日 系主任(或责任教师)签名:年月日 目录 前言 (1) 1.热风炉工艺 (2) 1.1主要结构............................................................................. .. (2) 1.2工作方式 (3) 1.2.1 直接式高净化热风炉 (3) 1.2.2 间接式热风炉 (3) 1.3工作原理 (3) 1.4高炉炼铁、转炉炼钢工艺流程 (4) 2.热风炉温度控制方案设计 (7) 2.1熟悉工艺过程,确定控制目标 (7) 2.2选择被控变量 (7) 2.3选择操纵变量 (7)

燃气热风炉 使用说明书河南省四通锅炉有限公司

目录 一、概述 二、主要技术参数 三、工作原理 四、安装调试 五、使用操作 六、常见故障及处理方法 七、安全操作规程 八、维护保养及部件润滑方式

一、概述 燃气热风炉技术性能与特点如下: 1.燃料适用范围广:天然气、液化石油气、焦炉煤气、发生炉煤气、高炉煤气以及混合煤气等多种煤气。 2.燃烧器的选配灵活,以热风温度为目标,程序点火,也可选配简易烧嘴,人工进行辅助操作控制,经济适用,热效率高。本产品结构简单、布置灵活,内衬耐火层,施工周期短,设备基础简易,可移动使用,结构紧凑,体积小,占地面积小,金属消耗量低。以快装型式出厂,便于安装;可以节省大量的基建投资。 3.供热稳定,供热能力可调节性大,本体上装有调风门,供热风温可调。冷风经炉壳内外夹层通道进入本体内,对炉体起到一定的冷却作用,可提高炉胆寿命,减少散热损失,并能让低热值煤气的燃烧更加稳定。 4.热风以负压流供热,可调调风门补风,炉膛内存留可燃气体极少,确保点火安全,运行可靠。 6.热工及动力控制有远程控制、现场干预和现场控制、中央控制显示两种方式供用户选择,能很好满足多种工况需要,广泛用于水泥、化工、冶金等行业烘干、焙烧、冶炼等。 7.烟气排放符合GB13271-2014《锅炉大气污染物排放标准》。

二、主要技术参数 三、工作原理: 燃气热风炉结构简单、布置灵活、体积小巧,自动化程度高,操作简单,性能可靠。 燃气热风炉由炉体、引风机、调风门、出烟管、燃烧器、燃烧控制系统等部件组成。 炉体部分主要由外壳、内炉胆、支撑板等制作成两个腔室,内腔为燃烧炉

山东寿光巨能特钢12503 M高炉热风炉操作说明书 莱芜钢铁集团电子有限公司 2011.04

1、系统概述 热风炉控制室设有PLC一套,PLC采用西门子S7-400系列CPU 和ET200M远程站及图尔克现场总线远程站,上位机与PLC间通过以太网进行通讯,CPU与远程站通过PROFIBUS DP进行通讯,完成对三座热风炉的所有参数检测、控制及事故诊断。 2、工艺介绍 本控制系统主要完成本系统上各种开关、模拟量的检测与控制;利用热风炉烟气,设置热风炉助燃空气和高炉煤气双预热系统,以节省能源。并设助燃风机两台,以及各种切断阀和调节阀,以实现热风炉焖炉及燃烧、送风的控制要求。本控制系统设有微机两台及各阀现场操作箱,正常状况下三座热风炉的操作都通过微机实现,微机操作有单机和联锁两种操作模式,现场操作箱主要用于现场调试。微机操作和操作箱操作受联锁关系限制。 热风炉的工作状态有燃烧、焖炉、送风三种状态,状态的转换靠控制各阀门的动作,热风炉各阀门按照:燃烧→焖炉→送风→焖炉循环的工作过程,自动或手动进行换炉切换工作。其受控阀门及三种状态对应的阀门状态如下图所示:受控阀门内容及状态表(K=开,G=关)

3、监控功能 根据生产实际情况和操作需要,在监控站制作多幅监控画面,全部采用中文界面,具有极强的可操作性。具体的监控画面包括:热风炉主工艺画面、助燃风机监控画面、煤气空气调节画面、历史趋势画面。 在画面上可显示热风炉各部分的温度、压力、流量分布状况,采集的数据,历史趋势、报警闪烁画面,完成各阀门、设备的开启及操作,完成煤气、助燃空气的调节阀的操作及调节,各系统的自动调节与软手动调节、硬手动调节的无扰自动切换,各调节阀的操作及调节和保持各数据的动态显示。 主要画面及其功能如下: 热风炉主工艺画面:可显示热风炉的整个工艺生产流程及相关的主要参数值,报警闪烁,切入其他画面的功能按钮,热风炉的单机/联锁切换,单机模式下实现对每个阀的单独开关控制,联锁模式下实现焖炉、燃烧、送风三个状态的自动转换。 分画面:各调节系统的画面,包括参数设定的功能键、控制流程图、报警纪录,相关信息;历史趋势,相关的PID参数设定等等。切

} 目录 第一章热风炉热工计算 (2) 热风炉燃烧计算 (2) 热风炉热平衡计算 (4) 热风炉设计参数确定 (5) 第二章热风炉结构设计 (6) 设计原则 (6) 工程设计内容及技术特点 (6) ; 设计内容 (6) 技术特点 (6) 结构性能参数确定 (7) 蓄热室格子砖选择 (7) 热风炉管道系统及烟囱 (8) 顶燃式热风炉煤气主管包括: (8) 顶燃式热风炉空气主管包括: (9) 顶燃式热风炉烟气主管包括: (9) 《 顶燃式热风炉冷风主管道包括: (9) 顶燃式热风炉热风主管道包括: (10) 热风炉附属设备和设施 (10)

热风炉基础设计 (11) 热风炉炉壳 (11) 热风炉区框架及平台(包括吊车梁) (11) 第三章热风炉用耐火材料的选择 (12) 耐火材料的定义与性能 (12) < 热风炉耐火材料的选择 (12) 参考文献 (14) 第一章热风炉热工计算 热风炉燃烧计算 燃烧计算采用发生炉煤气做热风炉燃料,并为完全燃烧。已知煤气化验成分见表。 表煤气成分表 热风炉前煤气预热后温度为300℃,空气预热温度为300℃,干法除尘。发生炉利用系数为m3d,风量为3800m3/min,t热风=1100℃,t冷风=120℃,η热=90%。 热风炉工作制度为两烧一送制,一个工作周期T=,送风期Tf=,燃烧期Tr=,换炉时间ΔT=,出炉烟气温度tg2=350℃,环境温度te=25℃。 煤气低发热量计算 查表煤气中可燃成分的热效应已知。0.01m3气体燃料中可燃成分热效应如下:《 CO: , H2:, CH4:, C2H4:。则煤气低发热量: QDW=×+×+×+×= KJ 空气需要量和燃烧生成物量计算 (1)空气利用系数b空=La/Lo计算中取烧发生炉煤气b空=。燃烧计算见表。 (2)燃烧1m3发生炉煤气的理论Lo为Lo=21=1.23 m3。

目录 第一章热风炉热工计算 (1) 1.1热风炉燃烧计算 (1) 1.2热风炉热平衡计算 (6) 1.3热风炉设计参数确定 (9) 第二章热风炉结构设计 (10) 2.1设计原则 (10) 2.2 工程设计内容及技术特点 (11) 2.2.1设计内容 (11) 2.2.2 技术特点 (11) 2.3结构性能参数确定 (12) 2.4蓄热室格子砖选择 (13) 2.5热风炉管道系统及烟囱 (15) 2.5.1顶燃式热风炉煤气主管包括: (15) 2.5.2顶燃式热风炉空气主管包括: (16) 2.5.3顶燃式热风炉烟气主管包括: (16) 2.5.4顶燃式热风炉冷风主管道包括: (17) 2.5.5顶燃式热风炉热风主管道包括: (17) 2.6 热风炉附属设备和设施 (18) 2.7热风炉基础设计 (21) 2.7.1 热风炉炉壳 (21) 2.7.2 热风炉区框架及平台(包括吊车梁) (21) 第三章热风炉用耐火材料的选择 (22) 3.1耐火材料的定义与性能 (22) 3.2热风炉耐火材料的选择 (22) 参考文献 (25)

第一章热风炉热工计算 1.1热风炉燃烧计算 燃烧计算采用发生炉煤气做热风炉燃料,并为完全燃烧。已知煤气化验成分见表1.1。 表1.1 煤气成分表

热风炉前煤气预热后温度为300℃,空气预热温度为300℃,干法除尘。发生炉利用系数为 2.3t/m3d,风量为3800m3/min,t热风=1100℃,t冷风=120℃,η热=90%。 热风炉工作制度为两烧一送制,一个工作周期T=2.25h,送风期T f=0.75h,燃烧期Tr=1.4h,换炉时间ΔT=0.1h,出炉烟气温度tg2=350℃,环境温度te=25℃。 煤气低发热量计算 查表煤气中可燃成分的热效应已知。0.01m3气体燃料中可燃成分热效应如下: CO:126.36KJ , H2:107.85KJ, CH4:358.81KJ, C2H4:594.4KJ。则煤气低发热量: Q DW=126.36×30.3+107.85×12.7+258.81×1.7+594.4×0.4=6046.14 KJ 空气需要量和燃烧生成物量计算 (1)空气利用系数b空=La/Lo计算中取烧发生炉煤气b空=1.1。燃烧计算见表2.13。 (2)燃烧1m3发生炉煤气的理论Lo为Lo=25.9/21=1.23 m3。 (3)实际空气需要量La=1.1×1.23=1.353 m3。

2009-09-21 13:26:12 来源: 作者: 【大中小】浏览:6207次评论:1条 一、热风炉技术操作规程 (一)烧炉和送风制度 1 烧炉制度 (1) 炉顶温度1250℃~1300℃ (2) 烟道温度350℃~380℃ (3) 高炉煤气压力8℃~9℃ 2 烧炉原则: (1) 以煤气流量和烟道残氧仪显示值(应在~%)为参考调节助燃空气,在烧炉初期使炉顶温度尽快达到规定值,以后控制炉顶温度,提高烟道温度,提高热量储备,满足高炉的需要. (2) 烧炉初期应尽量加大煤气量和空气量,实现快速烧炉. (3) 炉顶温度达到规定值时应加大空气量来保持炉顶温不在上升,使炉子中、下部温度上升,扩大蓄热量. (1) 烟道温度达到规定值时,应减小煤气量和空气量,保持烟道温度不在上升,顶温和烟道温度都达到规定值则转入闷炉. (2) 高炉使用风温低,时间在4小时以上时,可采取小烧或者适当增加并联送风时间. (3) 烧炉要注意煤气压力,发现煤气压力低时要和净化室联系提高压力,当煤气压力低于3Kpa时,要停止烧炉. (4) 热风炉顶温度低于700℃时,烧炉要用焦炉煤气引火. 3送风制度: (1)正常情况:四座热风炉同时工作,采用交叉并联送风运行方式,风温使用较低或一座热风炉因故障停用时,可临时采用两烧一送的运行方式,运行方式的改变需工长批准。长期改变运行方式要经工段长批准。 (2) 一个炉子的换炉周期为小时,换炉时间按作业表进行,改变换炉周期应经工段批准,一定要先送风后烧炉.

(3) 换炉时,风压波动〈5Kpa,波动超过范围,要立即查清原因(如冲压不当、换炉操作失误等). (4) 在送风或换炉中,风压和风量突然下降,可能鼓风机失常,应及时报告值班工长,风压降到20Kpa时,立即关闭冷风大闸. (二)热风炉换炉操作选择 (1)手动操作(一般在正常情况下不使用). (2)机旁操作箱手动操作(特殊情况下使用). (3)操作室手动(遥控手动),自动失常情况下使用. (4)半自动操作(温度控制或特殊情况). (5)全自动操作(定时换炉). (6)单炉自动操作. (7)自动烧炉与停烧. (8)交叉并联送风. 注:操作制度经过同意可以互换,操作方法可根据需要选择. (三)热风炉换炉操作顺序 1.燃烧转送风 (1)关煤气调节阀. (2)关煤气阀. (3)关助燃空气调节阀. (4)关燃烧阀. (5)关助燃阀. (6)开支管放散阀及蒸汽阀. (7)关烟道阀(2个). (8)通知值班工长,同意后. (9)开冷风旁通阀(充压)待炉内压力充满后. (10)开热风阀,开冷风阀. (11)关冷风旁通阀.

LPG1500型离心喷雾干燥机设备清单一览表 一、技术参数: 1、物料名称:生物农药, 2、初水份:90.5%。终水份<5% 3、进风温度:230℃(可调) 4、出风温度:87℃(可调) 5、水分蒸发量:1000kg/h 6、热源:180万大卡直接式燃气热风炉加热 7、收料方式:主塔+两级旋风除尘器收料 8、装机总功率:125.25 KW 9、材质:主塔内外及物料接触处不锈钢304制作,其余为碳钢制作。 二、阐述 常温空气经空气过滤器净化后,由加热器将冷风加热,热风温度为230℃左右,经热风管道进入安装在干燥塔顶部的整流形热风分配器,热风分配器将热风均匀地送入干燥塔内。 物料由螺杆泵输送到安装在干燥塔顶部的离心雾化器内,在高速离心力的作用下,雾化器将料液雾化成细小的雾滴群,使料液的表面积大大增加,然后在与热空气充分交换的情况下,水份迅速蒸发,干燥成小颗粒,产品随尾气进入旋风除尘器分离,后经引风机排出。整个系统为全封闭式。卫生指标高,产品外观好,速溶性和流动性好,色泽一致等优点。 三、设备配置 1.进料系统:无级调速的螺杆泵和不锈钢管件、阀门、弯头等组成,来 完成把浆料输送到固定在干燥塔顶上的喷嘴进行雾化。与物料接触部 分材料采用不锈钢制作。 2.雾化系统:由高速离心雾化器、雾化器支座、雾化器专用工具、冷却 器、循环油泵等组成。 3.热风系统:由空气过滤器、调节风门、送风机、加热系统、热空气送 风管、热风分配器、热风蜗壳等组成。它们的主要工作原理是将常温 空气经过滤器、送风机进入热风炉进行热交换,达到所设定的温度, 将热风送入热风分配器,通过分配器及热风蜗壳均匀地进入干燥塔。 4.干燥塔,主要有热风分配器、顶盖、内筒体、骨架、外壳、支架、岩 棉、清洗门、观察窗、仓壁振动器等组成。它的主要作用是将喷雾的 液滴与热空气接触,瞬时交换蒸发水份,是完成干燥蒸发的一个容器。 为了考虑在生产过程中的产品附壁现象,本公司特定设计了仓壁震动 器敲击主塔下锥体,最终使干燥塔粘粉迅速下落,避免产品长时间在 高温下停留,影响产品质量。 5.除尘系统:它由两级高效的旋风除尘器组成。 6.废气排放系统:它主要出风管道、空气调节阀、引风机、等组成。 7.控制系统:它由进料系统、喷雾系统、热风系统、干燥系统、排料系 统、等组成,它将根据各个系统的控制要求来配合和完成控制的目的。 其中,引风机、加热器、螺杆泵进行连锁,控制点由仪表显示调节, 进风温度自控,排风温度可调,操作器件、显示器件等元件均选用国 内名牌产品。

热风炉系统毕业设计 1.绪论 作为热动力机械的热风炉于20世纪70年代末在我国开始广泛应用,它在许多行业已成为电热源和传统蒸汽动力热源的换代产品。其中热风炉的燃烧控制直接决定了热风炉的燃烧效率和送风温度,是整个热风炉控制系统的核心。如何有效的控制热风炉燃烧,使热风炉既能充分蓄热,达到最佳燃烧效率,又能最大限度的降低能耗、保护环境,防止热风炉拱顶过烧和延长热风炉使用寿命,是所有热风炉调试、生产中亟待解决的问题。 1.1 课题背景 课题来源于淮钢生产实践。热风炉是冶金行业的重要生产设备,其作用是将高炉布袋除尘器产生的净煤气在热风炉中进行燃烧,将热风炉耐火球加热到一定温度后将风机房冷风管送来的冷风和耐火球进行热交换,经热风炉送风系统阀门送到高炉。2002年,公司兴建了国先进水平的500m3高炉×2-100吨转炉-LF钢包精炼炉-RH 真空脱气炉-连铸-配套中、小型棒型材连轧生产线各一条,并在该生产线炼铁高炉上,淮钢与钢铁研究总院、首钢合作,引进俄罗斯卡鲁金热风炉技术,该技术应用使同类型高炉配套热风炉体积减少1/3,个数减少1/3,节约投资30%,而且煤气燃烧充分,热效率高,风温高,该技术应用后,当年高炉风温即达到了全国同类型高炉的最高风温。 国大部分高炉均采用每座高炉带3至4台热风炉并联轮流送风方式,保证任何瞬时都有一座热风炉给高炉送风,而每座热风炉都按:燃烧-休止-送风-休止-燃烧的顺序循环生产。当一座或多座热风炉送风时,另外的热风炉处于燃烧或休止状态。送风中的热风炉温度降低后,处于休止状态的热风炉投入送风,原送风热风炉即停止送风

并开始燃烧、蓄热直至温度达到要求后,转入休止状态等待下一次送风。 传统的完善的高炉热风炉燃烧自动化系统都是具有完善的基础自动化和使用数学模型计算所需的加热煤气流量和助燃空气流量,并对基础自动化的热风炉燃烧自动控制系统进行有关的设定。完善的基础自动化对于燃烧混合煤气或燃烧预热的高炉煤气和预热空气的热风炉来说包括:煤气流量控制、空气流量控制、空燃比控制、拱顶温度控制和废气温度控制。如图1所示,在热风炉燃烧初期是以较大的煤气量和合适的空燃比(最好还设有燃烧废气成分分析,按残氧量来修正空燃比),以实行快速加热,使拱顶温度迅速达到规定值,然后逐步增加空气量以保持拱顶温度为规定值,当达到废气温度管理期,即温度达到某一规定值时,需要减少煤气及空气量以维持废气温度为设定值。对于燃烧高炉煤气和焦炉煤气具有三眼燃烧器的热风炉来说,由于高炉煤气和焦炉煤气分别送入,需分别设置其流量控制,该流量比例控制和空燃比要分别适应高炉煤气和焦炉煤气需要,因此使系统回路更多、更复杂。热风炉流量设定数学模型的基本原理是使燃烧时热风炉格子砖的蓄热量适合于加热鼓风到生产所需的热风温度和流量而需要的热量。除了数学模型相当复杂外,更需设置自动分析加热煤气的各种成分的分析器,这种仪器不仅昂贵,还需良好的维护,此外要使数学模型有效,必须依靠完善的基础自动化。 1.2 热风炉简介 1.2.1 热风炉的结构 热风炉由炉衬、燃烧室、蓄热室、炉壳、炉篦子、支柱、管道及阀门等组成。燃烧室和蓄热室砌在同一炉壳,之间用隔墙隔开。热风炉有直接式和间接式之分,间接式又分为蓄热式和换热式,目前应用最广泛的是蓄热式。因为其换热温度高,热利用率高。蓄热式热风炉通过在燃烧室里燃烧煤气,高温废气通过格子砖并使之蓄热,当格子砖充分加热后,热风炉就可改为送风,此时有关燃烧各阀关闭,送风各阀

山西安龙重工有限公司热风炉系统设备 技 术 方 案 湖北神雾热能技术有限公司 2009.12.02

一、前言 该项目是遵循山西安龙重工有限公司所提技术要求设计,所采用的技术核心主要是目前国内外先进的燃气半预混双旋流燃烧技术等。 二、设计基础 1、原始参数及现场条件 1).处理原料 待定 2).处理能力:待定 2 热风炉工况参数 1).最大热负荷:2000×104Kcal/h 2).热风炉出口热风温度:50~300℃ 3).热风炉出口热风流量:187000 Nm3/h(在300℃工况下) 4).燃料参数 煤气(具体种类待定):热值约1000 Kcal/Nm3 压力:6~8 kPa 5).液化气或其它高热值燃气(启炉和长明火燃料) 热值:20000 kcal/Nm3 压力:10kPa 6).煤气吹扫气参数 氮气:压力:~0.2 MPa 三、方案内容

2、耐火材料选型参数 低水泥高铝浇注料:用于炉膛耐火内衬 容重~2.3kg/m3 烧后抗压强度110℃×24h ≥15MPa 1000℃×3h ≥25MPa 烧后线变化率1000℃×2h 0~-0.2% 耐火度>1700℃ 3、热风炉设备特点综述 热风炉是根据终端设备对温度的要求,输出适合温度和一定流量热烟气的设备,在满足此基本要求的基础之上,我们重点考虑了如下方面: a)热风炉在运行过程中对炉内温度实现检测,满足终端设备所 需要风温及风量。燃烧器调节范围大,火焰长度、扩散角均 能和炉子合理匹配,且配有自动点火和火检,保证安全稳定 运行; b)炉子采用合理的钢结构来支撑本体;选用性能良好的耐火材 料砌筑,采用二次风冷却的方式,确保炉体表面温度符合技 术要求; c)合理配置炉子检修口、观察孔,结构设计做到开启灵活,关 闭严密,减少炉气外溢和冷风吸入的现象; d)配备完善的热工控制系统设备,自动化程度高。确保严格的 空燃比和合理的炉压等控制,使热损失减少到最小; e)满足低耗、节能的工艺要求; f)在环保方面,烟气中有害成分游离碳和NO X通过强化燃料

某钢环保搬迁炼铁项目3#2500 m3高炉热风炉本体专项施工方案 建设单位:部 监理单位: 总包单位: 施工单位: 批准: 审核: 编制: 2010年11月

目录 一、编制依据 (3) 二、工程概况 (4) 三、工程质量目标 (4) 四、组织机构 (4) 五、施工组织部署 (5) 六、施工准备及各项资源需用量计划 (7) 6.1 技术准备 (7) 6.2 现场施工准备 (7) 6.3劳动力准备 (8) 6.4 机具准备 (8) 6.5 材料准备 (10) 七、施工方案 (10) 7.1 炉底制安 (10) 7.1 炉壳制作 (17) 7.3安装 (23) 八、质量保证措施 (29) 九、安全保证措施 (31) 十. 施工环保措施 (33) 十一.网络计划 (33)

一、编制依据 1.1工程名称 *钢集团环保搬迁炼铁项目3#2500m3高炉热风炉系统工程。 1.2编制目的、宗旨 本施工方案是为*钢集团环保搬迁炼铁项目3#2500m3高炉热风炉系统工程施工而编制。 指导思想是:编制时为业主着想,施工时对业主负责,竣工时让业主满意,同时在经济合理,技术可靠的前提下,保安全、保质、保量、保工期完成此工程。 1.3编制依据 本施工方案编制时依据*钢集团环保搬迁炼铁项目3#2500m3高炉热风炉本体施工图及我公司GB/T19001-2000—ISO9001:2000质量管理体系、GB/T28001—2001职业健康安全管理体系、GB/T24001-2004—ISO14001:2004环境管理体系标准。并结合以往施工同类工程特点、经验材料,我公司施工能力、技术装备状况制定的。 1.4本工程采用规范标准 《钢结构工程施工及验收规范》 GB50205-2001 《现场设备、工业管道焊接工程施工及验收规范》GB50236-98 《工业金属管道工程施工及验收规范》GB50235-97 《工业设备及管道绝热工程施工及验收规范》GBJ126-89 《机械设备安装工程施工及验收通用规范》GB50231-98 《工业金属管道工程质量检验评定标准》GB50184-93

450m3高炉自身空煤气双预热热风炉设计计算 热风炉的加热能力(1m3高炉有效容积所具有的加热面积) 一般为80~100m2/m3或更高。前苏联5000m3的高炉蓄热面积为104 m2/m3,设计风温1440℃,为目前最高设计风温水平。 蓄热体面积120×450=54000 m2,设计三座热风炉,每座蓄热面积为18000m2,蓄热体单位体积传热面积48 m2/m3,每座热风炉蓄热体体积为375 m3。 蓄热室设计中,烟气流速起主导作用。小于100 m3炉容,烟气流速1.1~1.3Nm/s。炉容255~620 m3,烟气流速1.2~1.5Nm/s。炉容大于1000 m3,烟气流速1.5~2.0Nm/s。 根据资料核算,参考以上烟气流速差异,设计时可采用:蓄热体高度L/蓄热体直径D的方法进行计算。炉容大于1000 m3,L/D=3.5~4;炉容255~620 m3,L/D=3~3.5。 热风炉结构计算实例 450m3高炉热风炉设计计算。为实现热风炉外送热风温度~1150℃,确定热风加热能力为120 m2/m3,如果设置三个热风炉,则每个热风炉的蓄热面积为18000 m2。 热风炉结构的确定:假设蓄热室高/径=3.5,则 3.14×r2×7r×48=18000,r=2.57m,蓄热室直径5.14m,蓄热体高度18m。 燃烧器计算实例 假设高炉利用系数为K=3.5t铁/m3·昼夜,年工作日按355天计算。450m3高炉年产铁量估算为3.5×355×450=559125t。 焦比1:0.5,则冶炼强度i=1.75t焦/m3·昼夜。 高炉入炉风量V 0=Vu·i·v/1440(V 高炉入炉风量,Nm3/min;Vu高炉有效容积, m3;i冶炼强度,t焦/m3·昼夜;v每吨干焦的耗风量,Nm3/ t焦)V =450×1.75×2450/1440=1340 Nm3/min(实际1400)。 热风平均温度1150℃,送风期间热风带走的热焓为:363×1340=486420kcal/ min。(1250时,431.15-46.73=384.42热焓为538188 kcal/ min,供热717584 kcal/ min) 热风炉一个工作周期2.25h,送风期0.75h,燃烧期1.5h。 热风炉效率为75%时,燃烧器每分钟的供热量为1/2×648560(717584)kcal/min,假设高炉煤气的热值为800 kcal/Nm3,则燃烧器每分钟的燃气量为405(448.5) Nm3/ min,燃烧器能力24300(26910) Nm3/h。 根据郝素菊等人编著的《高炉炼铁设计原理》所提供数据,金属套筒式燃烧器烟气在燃烧室内的流速为3~3.5Nm/s,陶瓷燃烧器烟气在燃烧室内的流速为6~7Nm/s。 根据郝素菊等人编著的《高炉炼铁设计原理》所提供数据,陶瓷燃烧器空气、煤气喷口以25~300角相交。一般空气出口速度为30~40m/s,煤气出口速度15~20 m/s。 燃烧器能力27000 Nm3/h,空气量21600 Nm3/h,烟气量48600 Nm3/h。 燃烧混合室直径φ2530mm,烟气流速2.62m/h。 喉口直径Φ1780mm,烟气流速5.3m/h。 由于增加了旁通烟道,燃烧器能力提高10%,29700 Nm3/h,空气20790 Nm3/h,烟气 量50490 Nm3/h, 燃烧混合室直径φ2300mm,面积4.15m2,烟气流速3.38m/h. 喉口直径Φ1736mm,面积2.37m2, 烟气流速5.92m/h。

编订:__________________ 单位:__________________ 时间:__________________ 热风炉岗位职责(正式) Standardize The Management Mechanism To Make The Personnel In The Organization Operate According To The Established Standards And Reach The Expected Level. Word格式 / 完整 / 可编辑

文件编号:KG-AO-3077-14 热风炉岗位职责(正式) 使用备注:本文档可用在日常工作场景,通过对管理机制、管理原则、管理方法以及管理机构进行设置固定的规范,从而使得组织内人员按照既定标准、规范的要求进行操作,使日常工作或活动达到预期的水平。下载后就可自由编辑。 (1)掌握休风和复风操作、倒流休风及紧急休风操作、拉风排风操作、减风坐料操作、助燃风机及引风机操作等。 (2 )热风炉操作工应掌握本岗位的技术操作。掌握热风炉烧炉原则、换炉、休风操作及注意事项、设备故障及发生事故时的对外联系及处理。 (3 )及时掌握热风炉拱顶温度和废气温度、煤气流量和压力、助燃空气用量、废气含氧量等技术指标,并做好记录。 ( 4)负责热风炉赶、引煤气和点火烧炉与停用煤气前的联系工作,以及在煤气系统赶、引煤气后负责找煤防站人员进行检测和做爆发试验。 ( 5)配合检修人员做好停电挂牌及试车工作,并在更换热电偶时必须对电偶的插入深进行检查,并做

好记录。 ( 5)负责液压系统的正常运转。 ( 7)保证高炉需要的风温。 (8)负责热风炉及附属设备的全部运行操作: (9)负责停水、停电、停风、停煤气等设备异常条件下各种事故的处理。 (10)负责生产过程中与值班室、调度、煤气除尘、水泵房联系工作,并随时注意生产、设备、安全、定置管理等情况。 (11)负责掌握热风炉燃烧和送风制度、高炉风温增减变化和正常生产及各种变化的记录。 (12)负责本岗位所属设备、器材、仪表、工具、记录表的正确使用及保管。 (13)负责本岗位的设备维护检查和一般问题的处理及所属区域卫生的清扫。 请在这里输入公司或组织的名字 Enter The Name Of The Company Or Organization Here

内蒙古科技大学 过程控制工程课程设计说明书 题目:高炉热风炉温度控制系统设计 学生姓名:薛敏杰 学号:0967112205 专业:测控技术与仪器 班级:2009-(2)班 指导教师:李忠虎

在现代工业生产过程中,高炉炼铁的实质在于用焦炭做燃料和还原剂,在高温下,将铁矿石或含铁原料中的铁,从氧化物或矿物状态还原为液态生铁。因此,高炉炼铁的本质是铁的还原过程。高炉生产的产品是生铁,副产品是炉渣、高炉煤气和炉尘灰。高炉冶炼过程是一个连续的、大规模的、高温生产过程。炉料(矿石、熔剂、焦炭)按照确定的比例通过装料设备分批地从炉顶装入炉内。从下部风口鼓入高温热风使焦炭燃烧。燃烧生成的高温还原性煤气,在上升过程中与下降的炉料相遇,使其加热、还原、熔化、造渣,产生一系列的物理化学变化,最后生成液态渣、铁,聚集于炉缸,周期的从高炉排出。上升的煤气流由于将能量传给炉料,温度不断降低,成分逐渐变化,最后变成高炉煤气从炉顶排出。高炉实质是一个炉料下降、煤气上升两个逆向流运动的反应器。高炉一经开炉就必须连续地进行生产。但高炉炼铁环节中,热风炉的温度稳定控制成了高炉炼铁成功与否的关键因素。 热风炉是现代大型高炉主体的一个重要组成部分,其作用是把从鼓风机来的冷风加热到工艺要求的温度形成热风,然后从高炉风口鼓入,帮助焦炭燃烧。所以热风炉的热风温度大小或稳定与否都对于整个高炉炼铁有着很大的影响。所以我们要做一套设计,控制热风炉的温度,保证生产的正常进行。本次课程设计正是针对于高炉炼铁生产中热风炉的单炉送风系统,利用单闭环系统进行负反馈控制,使得热风炉的热风温度能够达到高炉炼铁生产的工艺要求。