目录

一、概述 (2)

二、设计方案的确定及流程说明 (3)

2.1装置流程的确定 (3)

2.2流程图 (3)

2.3操作条件 (3)

三、塔的工艺计算 (4)

3.1塔的物料衡算 (6)

3.2全塔物料衡算 (7)

3.3塔板数的确定 (7)

四、塔的工艺条件及物性数据计算 (10)

五、气液负荷计算 (14)

六、塔和塔板主要工艺尺寸计算 (15)

七.浮阀塔板的流体力学验算 (21)

八、塔板负荷性能图 (23)

九、设计结果一览表 (28)

十、设计评述及讨论 (30)

十一、参考文献 (31)

一、概述

乙醇在工业、医药、民用等方面,都有很广泛的应用,是很重要的一种原料。在很多方面,要求乙醇有不同的纯度,有时要求纯度很高,甚至是无水乙醇,这是很有困难的,因为乙醇极具挥发性,也极具溶解性,所以,想要得到高纯度的乙醇很困难。

要想把低纯度的乙醇水溶液提升到高纯度,要用精馏的方法,因为乙醇和水的挥发度相差不大。精馏是多数分离过程,即同时进行多次部分汽化和部分冷凝的过程,因此可使混合液得到几乎完全的分离。化工厂中精馏操作是在直立圆形的精馏塔内进行的,塔内装有若干层塔板或充填一定高度的填料。为实现精馏分离操作,除精馏塔外,还必须从塔底引入上升蒸汽流和从塔顶引入下降液。可知,单有精馏塔还不能完成精馏操作,还必须有塔底再沸器和塔顶冷凝器,有时还要配原料液预热器、回流液泵等附属设备,才能实现整个操作。本设计选用浮阀塔。

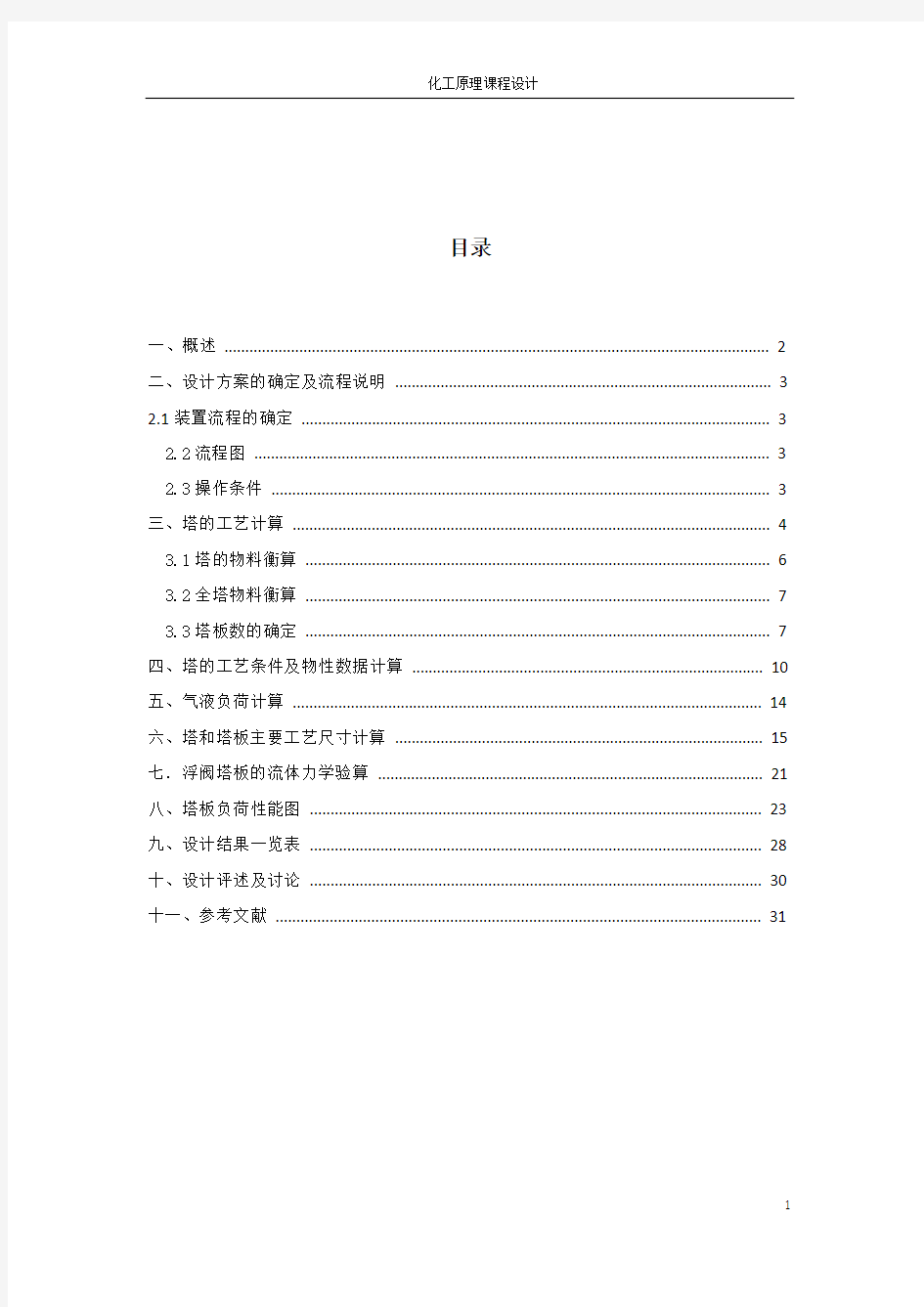

浮阀塔与20世纪50年代初期在工业上开始推广使用,由于它兼有泡罩塔和筛板塔的优点,已成为国内应用最广泛的塔型,特别是在石油、化学工业中使用最普遍。浮阀有很多种形式,但最常用的形式是F1型和V-4型。F1型浮阀的结果简单、制造方便、节省材料、性能良好,广泛应用在化工及炼油生产中,现已列入部颁标准(JB168-68)内,F1型浮阀又分轻阀和重阀两种,但一般情况下都采用重阀,只有处理量大且要求压强降很低的系统中,才用轻阀。浮阀塔具有下列优点:1、生产能力大。2、操作弹性大。3、塔板效率高。4、气体压强降及液面落差较小。5、塔的造价低。浮阀塔不宜处理易结焦或黏度大的系统,但对于黏度稍大及有一般聚合现象的系统,浮阀塔也能正常操作。

浮阀有盘式、条式等多种,国内多用盘式浮阀,此型又分为F-1型(V-1型)、V-4型、十字架型、和A型,其中F-1型浮阀结构较简单、节省材料,制造方便,性能良好,故在化工及炼油生产中普遍应用,已列入部颁标准(JB -1118-81)。其阀孔直径为39mm,重阀质量为33g,轻阀为25g。一般多采用重阀,因其操作稳定性好。

F-1型V-4型A 型

十字架型方形浮阀

图7 浮阀塔板

二、设计方案的确定及流程说明

2.1装置流程的确定

精馏装置有精馏塔、原料预热器、再沸器、冷凝器、釜液冷却器和产品冷却器等设备。热量自塔釜输入,物料在塔内经多次部分气化与部分冷凝进行精馏分离,由冷凝器和冷却器中的冷却介质将余热带走。在此过程中,热能利用率很低,为此,在确定流程时应考虑余热的利用,注意节能。

乙醇—水混合液(原料)经预热器加热到指定温度后送入精馏塔的进料板,在进料板上与自塔上部下降的的回流液体汇合后,逐板溢流,最后流入塔底。在每层板上,回流液体与上升蒸汽互相接触,进行热和质的传递过程。操作时,连续的从再沸器取出部分液体气化,产生上升蒸汽,依次通过各层塔板。塔顶蒸汽进入冷凝器中被冷凝,并将部分冷凝液用泵送回塔顶或是自然回流作为回流液,其余部分经冷凝器冷凝后送出作为塔顶产品。塔釜采用间接蒸汽和再沸器共热。塔底产品经冷却后送入贮槽。

2.2流程图

如右图所示:

2.3操作条件

操作压力:精馏操作可在常压、减压

和加压下进行。塔内操作压力的选择不仅

牵涉到分离问题,而且与塔顶和塔底温度

的选取有关。根据所处理的物料性质,本

设计中已制定为塔顶压力为101.3kPa。

进料热状态:进料状态有5种,可用

进料状态参数q值来表示。本设计中已制

定为饱和液体进料即q=1。

加热方式:蒸馏一般采用间接蒸汽加

热,设置再沸器,但也可采用直接蒸汽加热。但由于直接蒸汽的加入,对釜内溶液起一定稀释作用,在进料条件和产品纯度、轻组分收率一定的前提下,釜液浓度相应降低,故需在提留段增加塔板以达到生产要求。

回流比的选择:对于一定的生产能力,即馏出量D 一定时,V 的大小取决于回流比。一般取操作回流比为最小回流比的1.1~2倍,即R =()min 0.2~1.1R

三、塔的工艺计算

已知参数:乙醇—水混合液处理量,F =4000kg/h ;35.0=F x 90.0=D x 005.0=W x (质量分数)

;回流比R (自选);进料热状况1=q ;塔顶压强kPa P 3.101=塔顶(绝压)

;设单板压降为kPa 7.0。 表1 乙醇和水的物理性质

表2 乙醇和水的饱和蒸汽压参数

来源于《化学热力学》附表P295

由安托因方程:

由于乙醇和水属于非理想混合物,汽相可以看成理想气体混合物,液相则为

非理想溶液,其汽液平衡数据可由:

而其中活度系数应采用NRTL 方程进行计算:

其中:

查的乙醇和水的能量作用参数

例:设t=95.5则T=368.65K 算出

得

同理可得:表3 乙醇的液相摩尔分率和汽相分率

实验数据来源于《化工工艺设计手册》第三版(上)

算出的乙醇气液平衡数据和乙醇的气液平衡实验数据基本稳和。只有在90-80 时相差较大一点,但基本还是符合条件的。

表4 液体的表面张力

表5 液体粘度μL

3.1塔的物料衡算

1)料液及塔顶、塔底产品含苯摩尔分率

%

196.0015.18/5.99069.46/5.0069

.46/5.0=+=

W x

%

873.77015.18/10069.46/90069

.46/.90=+=

D x

2)平均分子量

mol

g M F /895.22015.18%)394.171(069.46%394.17=?-+?= mol g M D /861.39015.18%)873.771(069.46%873.77=?-+?=

mol g M W /070.18015.18%)196.01(069.46%196.0=?-+?=

%

394.17015

.18/65069.46/35069

.46/35=+=

F x

3.2全塔物料衡算

总物料衡算 h K m o l F W D /

711.174895.22/4000===+ (1) 易挥发组分乙醇物料衡算 %394.17711.174%196.0%873.77?=+W D (2)

联立上式(1)(2)解得:h kmol F 711.174= h kmol D 681.38=

h k m o l W 030.136=

3.3塔板数的确定 3.3.1 塔板数T N 的计算

(1)根据乙醇-水的气液平衡数据表3作x-y 图及t-x-y 图。在t-x-y 及x-y 图直角坐标系中做出平衡曲线和对角线,并标出c 点(w x 、w x )、e 点(F x 、

F x )、a 点(D x 、D x )三点;

(2)求最小回流比min R 及操作回流比R 。因饱和液体进料即1=q ,在x-y 图中对角线上自点e 作出竖直进料线(q 线),该线与平衡线的交点坐标为(%394.17%,948.52==q q x y ),此即最小回流比时操作线与平衡线的交点坐标。依最小回流比计算式:705.017394

.052948.052948

.077873.0min =--=

--=

q

q q D x y y x R

取操作回流比:41.1705.022min =?==R R

精馏段操作线方程:

323.0585.01

41.177873

.0141.141.1111+=+++=+++=

x x x R x R R y D 其截距为0.323,即)323.0,0(b 连接点b 和点a 可以作出精馏段操作线方程,与q 线交于点d ,连接点d 、点c 可作出提馏段操作线方程。

按照常规的图解法作梯级可得:11=T N (包括再沸器),其中精馏段理论板数为7层,提馏段为4层,第8层为加料板如图所示

图1 乙醇-水混合溶液的t-x-y图

图2a 乙醇-水混合溶液的x-y图

图2b 乙醇-水混合溶液的x-y图

3.3.2全塔效率T E

由式:m T E μlg 616.017.0-=,根据塔顶、塔底液相组成查t-x-y 图,求得塔平均温度为:

0.892

5

.995.78=+℃,由表5查得乙醇的粘度μL 并用内差法即

乙醇

得 乙醇

同理可得 水

()s mPa x x F F m .3356.03189.017394

.014149.017394.0)1(?=?-+?=-+?=氯苯苯μμμ则%21.463356.0lg 616.017.0lg 616.017.0=-=-=m T E μ

3.3.3 实际塔板数N

精馏段:(层)精154621.07≈=

N 提馏段:(层)提94621

.04

≈=N 故实际塔板数:24915=+=N (层)第16板为进料板。

四、塔的工艺条件及物性数据计算

4.1 操作压强m P

塔顶压强kPa P D 33.101=,取每层板的压降为0.7kPa ,则进料板的压强为:

kPa P F 53.11233.1017.016=+?=,塔底压强为:kPa P P F W 13.118

7.08=?+= 故精馏段平均操作压强为:kPa P m 930.1062

53

.11233.101=+=

(精)

提馏段平均操作压强为: kPa P m 115.332

118.13

112.53=+=

(提) 4.2 平均分子量m M

由图x-y 读出塔顶组成:77873.01==y x D ,73568.01=x mol g M VD m /861.39015.18)77873.01(069.4677873.0=?-+?=

mol g M LD m /654.38015.18)73568.01(069.4673568.0=?-+?= 由图x-y 可得进料板组成:42960.0=F y ,0956.0=F x

()mol g M VFm /067.30015.1842960

.01069.4642960.0=?-+?= ()mol g M LFm /700.20015.180956

.01069.460956.0=?-+?=

由图x-y 读出塔底组成: 00196.0=w x , 00208.0=w y

()m o l g M V W m /073.18015.1800208.01069.4600208.0=?-+?= ()m o l g M L W m /070.18015.1800196.01069.4600196.0=?-+?= 则精馏段平均分子量:

mol g M Vm /964.342

067

.30861.39=+=

(精),

mol g M Lm /677.292

700

.20654.38(=+=精)

提精馏段平均分子量:

mol g M Vm /070.242

073

.18067.30=+=(提),

mol g M Lm /385.192

070

.18700.20(=+=提)

4.3温度m t

因塔顶的压强为101.33KPa 可以由t-x-y 图直接读出为78.6.

根据操作压强,由下式试差计算操作温度使其满足

,经多次试差进料板温度取89.6 时 , , ,

,

算得

。同理可得塔底的温度:5.106=W t C 0。

则精馏段的平均温度:C t m 01.8426

.896.78=+=,精 提馏段的平均温度:05.982

5.106

6.89,=+=提m t C 0

4.4平均密度m ρ 4.4.1液相密度Lm

ρ

由液体的P-V-T 性质

而式中:

由表1得:

乙醇

水塔顶:

乙醇乙醇乙醇

()

则

水乙醇

乙醇水

乙醇水

乙醇水

乙醇水乙醇水

乙醇水

同理可得: 进料 则精馏段平均液相密度: 精 进料

提馏段平均液相密度: 提 进料

4.4.2汽相密度

由于乙醇和谁的汽相可以看成理想气体,则:

则塔顶的汽相密度

同理可得: 进料 则精馏段平均液相密度: 精 进料

提馏段平均液相密度: 提 进料

4.5 液体表面张力m σ

∑==n

i m i xi 1

σσ

根据主要基础数据表4,由内插法得:18.42mN/m 1=顶σ62.814mN/m

2=顶σ17.29mN/m 1=进σ60.703mN/m 2=进σ15.634mN/m 1=底σm mN /565.572=底σ。

m mN m /30.15462.8140.73568)-(118.42.735680,=?+?=顶σ

m mN m /56.553703.600.0956)-(117.290956.0,=?+?=进σ m mN m /483.57565.57)00196.01(15.63400196.0,=?-+?=底σ

则精馏段平均表面张力:m mN m /354.432

56.553

30.154(=+=

精)σ

提馏段平均表面张力:m mN m /018.572

57.483

56.553=+=

(提)σ 4.6 液体粘度Lm μ

∑==n

i lm i xi 1

μμ

根据主要基础数据表5,由内插法得:s Pa ?=0.499m 1顶μ s mPa ?=363.01顶μs mPa ?=406.01进μ s mPa ?=315.02进μ s mPa w ?=337.01μ s mPa w ?=267.02μ。

s mPa L ?=?-+?=463.0363.0)73568.01(499.073568.0顶μ

s mPa L ?=?-+?=324.0315.0)0956.01(406.00956.0进μs mPa L ?=?-+?=267.0297.0)00196.01(337.000196.0底μ

则精馏段平均粘度s mpa Lm ?=+=

394.02

324

.0463.0(精)μ

提馏段平均粘度s mPa Lm ?=+=

296.02267

.0324.0(提)μ

五、气液负荷计算

精馏段:

()h Kmol D R V /401.88681.36)141.1(1=?+=+= s m M V V vm Vm S /686.02515

.13600964

.34401.8836003(=??=

?=

(精)

精)ρ

h Kmol RD L /720.51681.3641.1=?==

s m LM Ls Lm Lm /00053.0031

.8053600677

.29720.5136003=??=

=

(精)

(精)ρ

提馏段:

h Kmol qF L L /431.226711.1741720.51=?+=+=' h

Kmol F q V V /401.88V )1(==-+='

s m M V V vm Vm S /765.00.899

360024.070

88.40136003(=??=

?'=

'(提)

提)ρ

s m M L L Lm Lm S

/15100.0805.591

360019.385

226.43136003=??=

'='(提)

(提)ρ

六、塔和塔板主要工艺尺寸计算

6.1 塔径D

塔板间距H T 的选定很重要,可参照下表所示经验关系选取。

表6 板间距与塔径关系

根据上表,初选板间距m H T 40.0=,取板上液层高度m h L 06.0=,故

m h H L T 34.006.040.0=-=-

精馏段:

200.01.251505.03180.68605300.02

1

2

1

=??? ???=???

? ?????? ??(精)(精)vm Lm S S V L ρρ 查《化工原理》---天津出版社(下册)160P 图3—5史密斯关联图,可得

107.020=C

图3 史密斯关联图

依式2

.02020?

??

??=σC C 校正物系表面张力为m mN /43.354时

830.02043.354107.0202

.02

.020=?

?

?

???=?

?

?

??=σC C

s m C

V V L /2.1031.2515

1.2515

05.0318830.0u max =-?=-=ρρρ 可取安全系数为

0.6(安全系数

0.6—0.8),则

s m u u /262.1103.26.06.0max =?==

故m u V D S 832.0262

.1686.044=??==

ππ。按标准塔径圆整为1.0m 。 提馏段:

069.0899.0591.805657.000151.0''2

1

2

1

(=??? ???=???

? ?????? ??(提)提)vm Lm S S V L ρρ 查《化工原理》---天津出版社(下册)160P 图3—5史密斯关联图,可得

069.020=C ;依式2

.02020?

??

??=σC C

校正

物系表

面张力为m mN /018.57时

085.020018.57069.0202

.02

.020=?

?

?

???=?

??

??=σC C

s m C

V V L /543.2899

.0899.0591.805085.0u max =-?=-=ρρρ 可取安全系数为

0.6(安全系数

0.6—0.8),则

s m u u /526.1543.26.06.0max =?==

故m u V D S 740.0526

.1657.04'4=??==

ππ 因精馏段的塔径大于提留段的塔径,故以精馏段为基准,按标准圆整塔径D=1.0m,则塔截面积

空塔气速

6.2 溢流装置

选用双溢流、弓形降液管、平行受液盘及平行溢流堰,不设进口堰。各项计算如下:

6.2.1溢流堰长w l

双溢流取=W l (0.5-0.6)D ,取堰长w l 为0.5D ,即m l W 5.00.15.0=?= 6.2.2出口堰高W h :

O W L W h h h -= 5.00.1/5.0/==D l W 精馏段:793.105

.03600

00053.0/5

.25

.2=?=

W

L l L 精; 查《化工原理》---天津出版社(下册)163P 图3—8液流收缩系数计算可知:

图4 液流收缩系数计算图

E=1.041得m l L E h W h

OW 0570.05.036000.00053410.1100084.2100084.23

23

2

=??? ?????=???

? ??=

故m h w 5430.00570.006.0=-=

提馏段:751.305

.03600

00151.0/5

.25

.2L

=?=

'W l L 提 查《化工原理》---天津出版社(下册)163P 图3—8液流收缩系数计算可知:E=1.059,因此可得,

m l L E h W h

OW

101.05.036000.00151590.1100084.2100084.23

23

2

=??? ?????=???

? ??''=' 故m h w

904.0101.006.0=-=' 6.2.3降液管的宽度d W 与降液管的面积f A

由5.0/=D l w 查(《化工原理》164P 图3—10弓形降液管的宽度与面积) 得:069.0/=D W d ,310.0/=T f A A 故:

069m .00.1069.0069.0=?==D W d ,2024.0785.0031.0m A f =?= 利用式s

T f L H A =

θ计算液体在降液管中停留时间以检验降液管面积,即

精馏段:s 113.1800053

.040

.0024.0=?=

=

s T f L H A θ(>5s ,符合要求)

。 提留段:s 358.600151

.040

.0024.0=?=

=s

T f L H A θ(>5s ,符合要求)

。

图5 弓形降液管的宽度和面积

6.2.4降液管底隙高度o h

则降液管底隙高度为:精馏段

提馏段

综上选用凹形受液盘,深度为50mm 。 6.3 塔板布置及浮阀数目及排列 选用 重阀取 ,

取边缘区宽度m W C 05.0=,安定区宽度m W s 07.0=

由式:?????

?+-=-R x R x R x A a 122

2sin 1802π计算开空区面积,其中:

m W D R C 45.005.02

.12=-=-=

,

()()m W W D x s d 361.007.0069..02

0.12=+-=+-=

; 所以 2

1222437.0450.0361.0sin 45.0180361.045.0361.02m A a =???????+-??=-π 精馏段:阀孔的气速

精

每层塔板上浮阀数

,浮阀排列方式采用等腰三角形顺排,取

同一排的孔心距t=75mm=0.075m

则估算排间距

考虑到塔的直径较大,必须采用分块式塔板,而各分块版的支撑与衔接也要占去一部分鼓泡区面积,因此排间距取t ’=80mm 。

按t=75mm ,t ’=80mm ,以等腰三角形顺排方式作图如图排得阀数64个。

按N=64重新核算孔速及阀孔动能因数

精

阀孔动能因数F 0变化不大,仍在9~12范围内。塔板开孔率= ( )

提留段:阀孔的气速

提

每层塔板上浮阀数

,浮阀排列方式采用等腰三角形顺排,取

同一排的孔心距t=75mm=0.075m

则估算排间距

考虑到塔的直径较大,必须采用分块式塔板,而各分块版的支撑与衔接也要占去一部分鼓泡区面积, 故取t ’=100mm