效应函数在冷轧机板形控制中的应用

王长松张云鹏张清东

摘要:板形控制中引入效应函数有助于更充分地发挥轧机的板形控制能力,改善带钢的板形质量。本文建立了基于效应函数的冷轧机板形控制模型,并根据应用场合的不同,着重探讨了其实现具体应用的可能方式。

关键词:冷轧机;板形控制;效应函数

Application of evaluation function in cold mill shape control

WANG Chang-song,ZHANG Yun-peng,ZHANG Qing-dong

(School of Mechanical Engineering,University of Science & Technology

Beijing,Beijing 100083,China)

Abstract:In this paper,the concept of evaluation function is defined to describe the characteristics of shape control. The corresponding shape control model based on the evaluation function is given,and the possible realization ways of the model are discussed for application in different situation.

Key words:cold rolling mill;shape control;evaluation function

现代高技术带钢冷轧机通常具备多种板形调节手段,如压下倾斜、弯辊、CVC 抽动等。实际应用中,需要综合运用各种板形调节手段,通过调节效果的相互配合达到消除板形偏差的目的。因此,板形控制的前提是对各种板形调节手段调节性能的正确认识。随着工程计算及测试手段的进步,利用效应函数描述轧机调节性能成为可能〔1〕。冷轧机板形控制模型中引入效应函数这一概念导致了模型控制逻辑的革新,将有助于提高板形控制系统的效能,进一步改善带钢的板形质量。

1 基于效应函数的冷轧机板形控制模型

效应函数定义为板形调节手段单位调节量对于板形偏差的调节效果,而板形偏差为沿带钢宽度方向实测板形应力分布与目标板形应力分布之间的偏差,可表示为:

Eff

i =△Se/△a

i

(1)

式中,Se为板形偏差分布;Eff

i 与a

i

分别为第i种调节手段的效应函数与实际

输出量,△Se为由输出变化量△a

i

引起的板形偏差的改变量。

由(1)式可见,效应函数和板形偏差分布在表现形式上具有一致性,因此,

在基于效应函数的冷轧机板形控制模型(简称效应函数模型)中,板形控制目标就可以确定为板形剩余偏差的最小化,可由轧机的精细冷却系统消除。设系统中同时具备m种板形调节手段,该控制目标可表示为:

E=Se-△a

1×Eff

1

-……-△a

m

×Eff

m

min

(2)

式中,E为板形剩余偏差;△a

1~△a

m

为待求的机械调节量。

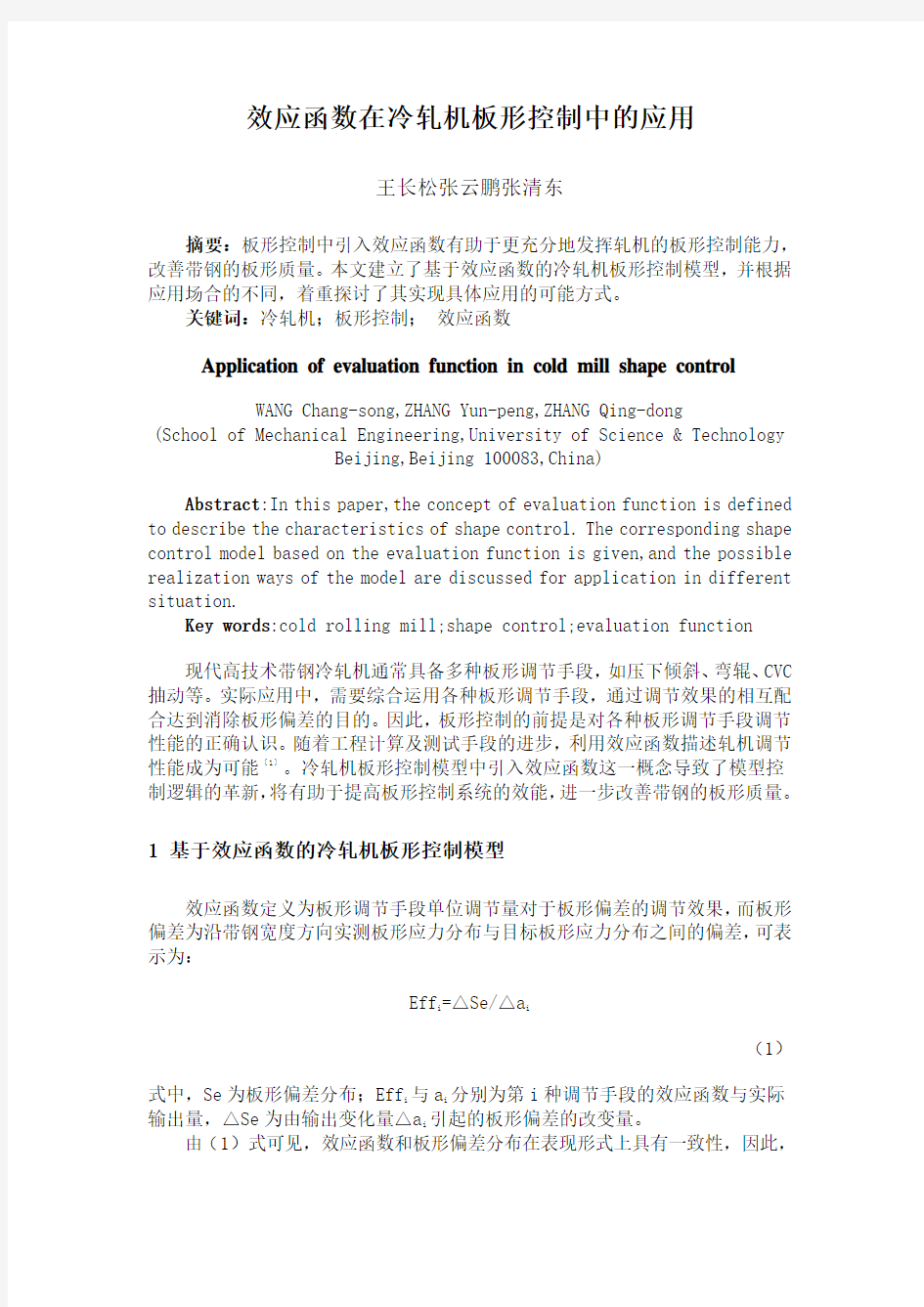

根据控制目标定义,可采用最小二乘法求出△a

1~△a

m

。板形剩余偏差E

代表在施加调节量△a1~△am之后板形偏差Se中仍无法消除的部分。由于E表现为沿带宽方向的应力分布,因而可以根据各测量区段E值的大小确定相应区段冷却喷嘴的开关状态,从而实现精细冷却调节。引入效应函数的板形控制模型如图1所示。

图1基于效应函数的冷轧机板形控制模型

2 效应函数模型在工程应用中的实现

图1为效应函数模型的一般模式,在不同的应用场合,效应函数模型有着不同的实现形式,主要体现在其核心部分效应函数的计算和板形调节量的计算。

2.1 效应函数计算

效应函数反映板形调节对于带钢板形应力的改变能力,因此,来自轧件和轧机两方面的因素都会对效应函数的形态产生影响。来自轧件方面的因素包括带钢宽度、厚度、材质等的变化,这是影响效应函数的主要因素。来自轧机方面的因素属于次要因素,包括换辊、机件磨损、温度变化,轧制油浓度变化等。

在对带钢板形质量无特殊要求的场合,可以忽略轧机因素对效应函数的影响,即认为在轧制带钢规格固定的情况下效应函数不随时间的推移而变化。效应函数可通过有限元运算或现场监测分析而得出。在获得不同条件下各板形调节手段的效应函数之后,可利用已知数据建立效应函数的神经网络计算模型,通过该模型直接根据输入参量求得效应函数曲线。另一种建模方法是建立各板形调节手段的基准效应函数修正模型,基准效应函数可根据效应函数的一般形式加以选

取,同时建立影响因素的影响系数模型,通过基准效应函数和各影响系数的结合求得所需的效应函数。

在轧制极薄规格带钢等对板形质量要求较高的场合,轧机因素对效应函数的影响不可忽略,必须采用在线自适应的方法跟踪效应函数的变化。为适时补偿轧机因素对效应函数的影响,控制系统需实时获取带钢板形状况以及各板形调节手段的实际输出,根据二者的变化幅度计算当前各效应函数,在必要时根据计算结果修正效应函数计算模型中的有关参数,以保证该模型输出结果的准确性。

2.2 板形调节量计算

板形调节量计算包括机械调节量计算和冷却控制开关量计算。机械调节量计算的核心思想是板形剩余偏差的最小化,在控制模型中,可通过两种不同的算法实现:(1)并行计算;(2)顺序计算。

(1)并行计算

并行计算中,板形控制目标由下式给出:

(3)

式中,Q为板形剩余偏差平方和;Se为板形偏差;Eff为效应函数;n为板形测量辊的分段;m为板形调节手段的种类;△a[i]为第i种板形调节手段板形调节量。

式(3)中,板形偏差Se与效应函数Eff被表示为离散化形式,与板形测量辊的n个分段相对应,板形调节手段的数目m依轧机的配置而定。在这一控制目标下,相应于一次板形测量中所得到的板形偏差Se,各调节手段调节量△a[i]应同时满足以下条件:

(4)

式(4)展开运算后,可得到由m个方程组成的线性方程组。若效应函数向量组{Eff[1]Eff[2]…Eff[m]}为线性无关向量组,则该方程组的非零解存在且唯一,此时可求得△a[1]~△a[m]。

(2)顺序计算

顺序计算中,控制模型按某种特定的序列计算各调节手段的调节量,板形剩余偏差的最小化反映在各次调节量计算中。如定义调节量计算序列为△a[1]、△a[2]、…、△a[m],顺序控制模式下每一步的板形控制目标可表示为

(5)

式中,Q

i

为第i步的板形剩余偏差平方和;Se为板形偏差;Eff为效应函数;n 为板形测量辊的分段;m为板形调节手段种类;△a[i]为第i种板形调节手段板形调节量。

根据式(5)所规定的板形控制目标,各调节手段调节量△a[i]应满足:

(6)式(6)展开运算后可得m个线性方程,按其先后顺序逐一求解即可求得各调节手段调节量△a[1]~△a[m]。

顺序计算模式对效应函数向量组{[1][2]…[m]}的线性无关性不作要求,这使该计算模式具有广泛的适用性。但在此模式下,板形的控制效果与计算序列的选择有关,需根据设备状况以及各调节手段的调控特性对计算序列作合理的安排。

一组板形偏差Se只反映了带钢纵向某一局部位置的板形状况,所求得的板形调节量△a[1]~△a[m]也只是针对该处而言。由于板形测量的滞后性,通常需要对板形调节量的时间序列作积分运算后再用于实际控制,以避免系统产生震荡。

机械调节量计算结束后所余的板形剩余偏差平方和Q将被用于冷却控制计算。目前生产中所采用的精细冷却系统一般只作冷却喷嘴的开关控制,而不进行流量调节,因此冷却控制计算需要将数字量输入转化为开关量输出,这一转化过程可由多种算法加以实现。

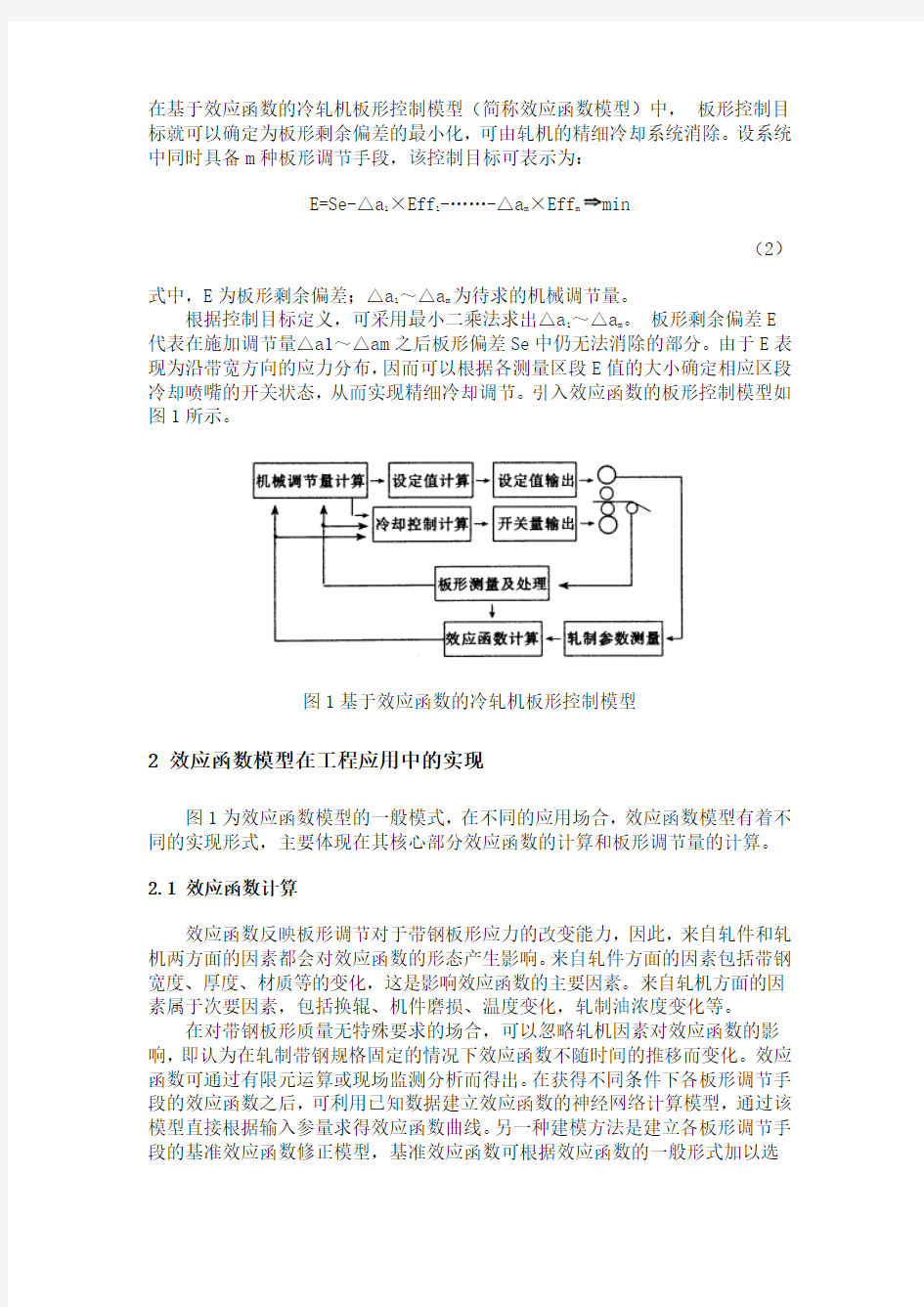

传统冷轧机板形控制模型,见图2,其板形调节手段调节量的计算依赖于板形偏差模式的识别,通常采用最小二乘法将板形偏差拟合为车比雪夫多项式形式:

y c (x)=C

+C

1

x+C

2

(2x2-1)+C

4

(8x4-8x2+1)

(7)

式(7)中,常系数C

i 为板形参数,与板形参数C

i

对应的板形偏差组成部分

被定义为i次板形偏差。与板形偏差模式的表述相对应,各板形调节手段的调节性能也以i次板形偏差的形式来反映。一般认为,压下倾斜可用于调节一次板形

偏差,弯辊与CVC抽动则可同时调节二次板形偏差和四次板形偏差。通过解耦计

算即可求得用于纠正板形偏差C

1、C

2

、C

4

的各板形调节手段调节量〔2〕。

图2传统冷轧机板形控制模型

传统控制模型中所采用的i次板形偏差的描述方式是与当时的技术条件相适应的,对轧机板形调节性能的研究尚不够充分,板形仪测量的准确性与可靠性不足,在此情况下,只能对板形偏差的总体趋势而非细节进行控制。

效应函数模型的出现是与板形测量和工程计算手段的进步直接相关的。与传统板形控制模型相比,效应函数模型中不再进行板形偏差模式识别与解耦计算,而代之以直接的板形调节量最小二乘求解,模型中不再涉及一次、二次、四次板形偏差的概念,而是直接从实测板形应力分布的角度进行相关的分析和计算。因此,与传统模型相比,效应函数模型能够实现对板形测量信息更为全面的利用,并有利于轧机板形调节能力的充分发挥以及板形控制精度的提高。目前该控制模型已在国内冷轧带钢生产中得到了应用,实际运行结果表明,带钢的板形质量有了进一步的改善,且系统运行状况稳定。

4 结论

(1)定义了效应函数用于描述冷轧机板形调节手段的调节性能的概念;同时给出了基于效应函数的新的板形控制模型。与传统控制模型相比,该模型能够使轧机的板形调节能力得到更充分的发挥;

(2)针对不同的应用场合,在计算板形机械调节量时可以采用并行计算和顺序计算两种不同的计算模式,给出了两种不同模式的理论模型;

(3)所提出的基于效应函数的板形控制模型有普遍的适用性,能够在各种不同类型的带钢冷轧机上得到运用。

作者简介:王长松(1948~),男(汉族),山东人,教授,博士,主要从事冶金机械、机电

控制及自动化领域的教学和科研工作。

作者单位:北京科技大学机械工程学院100083

参考文献

1 Claire Nappez et al.Control of strip flatness in cold rolling 〔J〕.Iron and Steel Engineer,1997,(4):42~45.

2 张清东.宽带钢冷轧机板形自动控制系统研究〔D〕.北京:北京科技大学,1994

冷轧缺陷 冷轧常见缺陷 冷轧带钢得质量指标中,带钢得尺寸偏差、板形以及表面粗糙度等要求就是很主要得项目,消除产品在这些方面得缺陷就是冷轧生产中质量提高得关键之 一。 一、表面缺陷 大多就是由于热轧带钢坯质量不高,酸洗不良或冷轧轧辊表面有缺陷,冷轧时得工作环境不佳以及操作上得不注意等原因造成得。鉴于表面缺陷所导致得废品比重很大,特别就是要求高得产品,表面缺陷必需严加控制。常见得表面缺陷有: (1)结疤带钢表面呈“舌状”或“鳞状”得金属薄片,外形近似一个闭合得曲线。结疤一般有两种,一就是嵌在表面上不易脱落,另一就是粘合到表面上易脱落。 产生原因就是:由于轧制过程中带钢内部靠近表面层分布得细气泡及夹杂层在轧制中破裂变成结疤,钢锭由于浇注条件不同而产生得结疤;重皮也就是轧制带钢表面产生结疤得主要原因,此外在剧烈磨损了得轧辊或有缺陷(如砂眼)得轧辊上热轧,均能使带钢出现结疤;如果所轧带钢得表面上形成局部凸点等,则在轧制时由于受辗压而产生结疤状得细小凸瘤。 (2)气泡带钢表面上分布有无规则且大小不同得圆形凸包。沿凸包切断后,在大多数情况下均成分层状露出。 产生原因:钢锭凝固时气体析出形成气泡,或酸洗时带钢内部孔隙进入氢原子形成气泡。(3)分层带钢截面上有局部得,明显得金属结构分离层。 产生原因:钢质不良,带钢中存在非金属夹杂,主要就是三氧化二铅与二氧化矽,另外,坯料有缩孔残余或严重得疏松等也能形成分层,从而使酸洗得带钢在有分层得地方形成突起与气泡出露。

(4)裂纹带钢表面完整性比较严重得破裂,它就是以纵向、横向或一定角度得形式出现得裂缝。 产生原因:轧制前带钢不均匀加热或过热,轧制时带钢不均匀延伸,或带钢表面有缺陷清除不彻底,以及带钢上有非金属夹杂及皮下气泡,另外,冷轧时不正确地调整轧辊与不正确得设计辊型,同样会产生裂纹,再有,用落槽得轧辊轧制带钢,张力太大,化学成分不合适等也可能会出现裂纹。 (4)表面夹杂带钢表面上具有轧制方向上伸长得红棕色,淡黄色,灰白色得点状,条状与块状得非金属夹杂物。 产生原因:热轧时坯料在加热过程中,炉渣或耐火材料碎块粒附在坯料上,以及冶炼时造渣不好或盛钢桶不净所致。 (1)麻点带钢表面缺陷中较常见得一种缺陷,其表面存在细小凹坑群与局部得粗糙面。一般其形状不规则,面积也小,但数量多。 产生原因:热轧时压入了氧化铁皮,酸洗未净,又经冷轧造成,或冷轧时粘在轧辊上得氧化铁皮压入带钢表面。轧辊磨损严重同样可造成带钢得麻面。冷轧时,带钢表面不干净及粘有杂质或杂质压入带钢表面后脱落,也会造成带钢得麻点。除此以外,带钢得严重锈蚀及酸洗过度都可成形麻点。 (2)凹坑带钢表面存在得凹面,一般数量少,面积大。 产生原因;轧制时辊面上缺陷或异物(硬杂质)与氧化铁皮被轧入带钢表面脱落后成凹坑。凹坑一般只有在带钢一面,另一面则显凸起。 (3)金属碎末轧入带钢表面粘附着金属碎末,无规则,有大有小,有块状、也有条状,压入深度亦有深浅之别。 产生原因:轧辊表面不干净或金属碎末(如铁屑、钢丝等)落于带钢表面轧入,金属碎末轧入一般也只存在表面,有时可用小刀清除掉,甚至将带钢轻轻弯曲就可掉落。 (4)辊印带钢表面呈凸起或凹陷得印痕,但没有明显得凸凹感觉,印痕部位较亮。

冷轧产品板型控制技术浅析 文中就冷轧产品板型控制技术,分析了影响带钢板型的主要因素,提出了冷轧板型控制的主要方法,并对轧制过程中板型控制进行了讨论。 关健词:冷轧;板型控制 板型是冷轧产品质量的重要评价指标。近年来,用户对产品不断提出新的要求,饱和的钢材市场更加促使了各大钢厂对产品质量的重视。在冷轧板生产过程中,板型控制是提高和稳定产品质量的重要途径,是带钢平直度、凸度等指标的决定性因素。 1 影响板型的主要因素 1.1 原材料 来料为热轧卷,其主要缺陷多为带钢边部波浪和镰刀弯。无论是边浪还是镰刀弯,经过冷轧工艺成型后,均会影响后续产品质量。 1.2 轧制壓下量 压下量的均匀程度直接影响到带钢经轧制后沿纵向延伸量的均匀程度,若带钢中部压下量高于两边部,就会在产品中部生成鼓浪,当两边部压下量高于中部时,又会在带钢两边部产生边浪。 1.3 轧辊变形量 在较高的轧制力作用下,轧辊会产生径向弹性变形,同时由于轧制过程产生的摩擦热和变形热,使得轧辊产生热变形,这两种变形量均会使得辊缝不匀,造成产品横向厚度分成不匀。此外,轧辊本身质量问题(如辊面压痕、软点等)、轧辊磨损不匀等也会影响产品板型。 1.4 压扁量与金属横流动因素 在轧制过程中,带钢两边部金属比中部更容易产生横向流动,使轧辊与边部带钢压扁量及带钢边部轧制力明显减小,增加了两边部的减薄量。因此,部分带钢的边部厚度会实然变薄,即边部减薄现象。为保产品质量,这种现象会使得切边量增加,成才率降低。 2 板型控制的主要方法 之前,人们只重视冷轧产品板型在冷轧过程中的控制,主要包括轧制过程中轧辊磨损、设备的弹性变形、轧辊的轴向位移、乳化液辅助轧制效果、热凸度等

一、压痕 原因:1、因勒带或穿带甩尾不正常,带钢在工作辊表面造成堆焊或粘接 2、在轧机空转时预压力过小,造成工作辊与支撑辊点接触而使支撑辊周 长磨损,受损支撑辊反过来造成新更换工作辊表面压印而造成带钢表 面压痕 3、支撑辊掉肉造成工作辊表面压印,即在带钢表面产生压痕 措施: 1、轻微小面积压痕可对工作辊进行修磨(用砂石),严重压痕应更换工作辊 2、轧机空转时给一定轧制压力或采用正弯辊,以避免局部损伤轧辊,发现 支撑辊局部损伤,避免使用负弯辊,减轻轧辊表面压痕深度,勤换工作 辊,必要时及时更换支撑辊 二、压印 特征:带钢表面呈周期性凸状印痕 原因:工作辊表面产生裂纹或掉皮 措施: 1、更换新工作辊之前,严格检查轧辊表面质量,防止未磨净裂纹辊投入使用(轧辊间应确保应有磨削量,特别是粘钢辊,以完全消除裂纹层)。 2、确保各机架工艺润滑良好,轧制液温度、浓度、压力在正常范围,防止喷嘴堵塞,避免轧辊局部温度过高 3、发现压印及时更换轧辊,更换新辊后,要进行一定预热,同时,开轧头几卷钢要严格控制升速制度 三、划伤 特征:带钢沿轧制方向的直线凹状缺陷 原因: 1、各种导辊与带钢速度不一样 2、带钢与辅助设备异常接触 3、生产线设备有异物 措施: 1、定期检查辅助传动辊是否转动灵活及表面状况 2、固定辅助设备与带钢应保持一定间隔 3、及时检查、清除生产线设备中的异物 4、发现带钢表面有划伤,应从后向前逐个检查,查出事故原因后,根据情况采 取的办法给予处理。 四、裂边特征:带钢边部局部开裂或呈锯齿形裂口 五、原因: 1、酸洗剪切边部状况不好,造成轧后带钢裂边 2、热轧板本身边部裂口或龟裂 3、吊运中夹钳碰撞,使带钢边部碰损 措施: 1、酸洗剪切边剪刃间隙,应按剪切的不同厚度规格精确调节 2、热轧原板边部缺陷应在酸洗工序尽量切除(呈月牙形) 3、吊运钢卷时,夹钳应稳、准、轻,防止吊具将钢卷边部碰损

冷轧带钢产品的质量缺陷 1.原料缺陷对冷轧产品质量的影响。 冷轧所使用的各种形式的原料,最常见的缺陷是表面铁皮压下边部裂纹、表面麻坑、凸泡过大、纵条状划伤、沿横向厚度偏差过大、沿纵向是镰刀弯或S弯、钢卷塔形、浪形扁卷、长舌头、冷松卷等。由于这些原料质量缺陷,大大降低了产品质量的成材率,使产品成本提高。 2.酸洗产生的缺陷对冷轧产品质量的影响 带钢经酸洗、水洗和干燥后,其表面应成灰白色或银白色。但因操作不当,洗工艺制度和某些设备的不良影响,往会造成带钢的不同缺陷。这些缺陷主要有:酸洗气泡、过酸洗、欠酸洗、锈蚀、夹杂划伤和压痕等。这些缺陷占冷轧产品缺陷的2%左右,其中主要是欠酸洗,过酸洗和酸洗气泡等。下面简述一下这些缺陷产生的原因几防止措施: (1)酸洗气泡。 酸洗气泡是由于酸与带钢作用生成氧气所造成的。它在冷轧时会发生噼啪的爆炸声,他的外观特征是呈条状的小鼓泡,破裂后呈黑色细裂纹,经过轧制后,气泡裂缝会延伸扩大,致使产品的力学性能降低。 防止产生气泡的措施是:调整酸液的浓度,控制酸洗时溶液的温度和带钢表面平直状态等。 (2)过酸洗。 金属在酸溶液中停留时间过长,使其在酸溶液的作用下表面逐渐变成

粗糙麻面的现象称为过酸洗。 过酸洗的带钢延伸性大大降低,在轧制过程中很容易断裂和破碎,并且造成粘辊。过酸洗的带钢即使轧制成材也不能作为成品,因为他的力学性能大大降低了。 产生过酸洗的原因是:机组连续作业中断,使酸洗失去连续性,或因带钢断带处理时间过长、酸液浓度过高、酸液温度过高、酸洗速度过低等。 防止措施是尽量密切全机组的操作配合,保证生产正常运行。严格按照工艺规程控制好酸液浓度、温度、工艺速度。 (3)欠酸洗。 钢带酸洗之后表面残留未洗掉的氧化铁皮时称为欠酸洗。欠酸洗的带钢,轻者在轧制之后产品表面是暗色或花脸状;严重时氧化铁皮被压入到黑斑。 造成欠酸洗的原因是:氧化铁皮厚度不匀,较厚部分的氧化铁皮需要较长酸洗时间,酸洗工艺不适当、酸浓度偏低、温度低、酸液中亚铁成分高或速度太快所导致。带钢波浪度和镰刀弯较大,在酸洗过程中起浪部分或弯起部分没有浸泡在酸液中通过,造成漏酸洗。 实际生产中欠酸洗多出现在带钢的头尾段和两侧边缘,因此处理欠酸洗的方法是预先平整好板形,对于铁皮较厚而面积又不大的带钢可采用先局部酸洗涤一次,而后再过酸洗线的方法去锈。按照工艺规程控制好酸浓度、温度和酸洗速度也能提高酸洗质量。 (4)锈蚀。 原料酸洗后表面重新出现锈层的现象称为锈蚀。

第43卷 第1期 2008年1月 钢铁 Iron and Steel Vol.43,No.1 J anuary 2008 冷轧带钢平整时横折印缺陷的产生机理及消除措施 马庆龙1, 杨利坡1, 彭 艳1, 刘宏民1, 吴 斌2 (1.燕山大学轧制设备及成套技术教育部工程研究中心,河北秦皇岛066004; 2.凌源钢铁股份有限责任公司中宽冷带厂,辽宁凌源122500) 摘 要:冷轧退火后的带钢在平整过程中产生横折印缺陷,严重影响平整后带钢的表面质量及其力学性能。通过分析带钢经过张力辊(S 辊)时的受力过程,研究横折印缺陷的产生机理和影响因素,认为退火后的屈服平台和平整机入口前的带钢表面拉应力过大是带钢表面产生横折印缺陷的根本原因。制定合理的伸长率和张力制度,严格来料质量要求,可以避免横折印缺陷的产生,提高平整带钢的表面质量。关键词:冷轧带钢;平整;横折印缺陷;张力;伸长率 中图分类号:T G335.12 文献标识码:A 文章编号:04492749X (2008)0120045205 Form ation Mechanism and E limination of Cross B reaks of Cold Rolled Strip During T emper R olling MA Qing 2long 1, YAN G Li 2po 1, PEN G Yan 1, L IU Hong 2min 1, WU Bin 2 (https://www.doczj.com/doc/f56740177.html,cation Ministry Engineering Research Center of Rolling Equipment and Complete Technology ,Yanshan University ,Qinhuangdao 066004,Hebei ,China ; 2.Cold Strip Factory ,Lingyuan Iron and Steel Group Co.,Ltd.,Lingyuan 122500,Liaoning ,China ) Abstract :Cross breaks are formed on the surface of cold rolled and tempered strip during temper rolling ,which in 2fluence the surface quality and mechanical characteristics of the temper rolled strip.By analyzing the loading of strip at S rolls and formation mechanism and influencing factors of cross breaks ,it was concluded that the main cause of cross breaks is the yield point elongation and the high tensile stress at the entrance of temper rolling mill.It is neces 2sary to establish rational elongation and tension ,control the quality of coming strip strictly ,to avoid cross breaks ,improve the surface quality of strip. K ey w ords :cold strip ;temper rolling ;cross breaks ;tension ;elongation 基金项目:国家自然科学基金资助项目(50675186);河北省重大自然科学基金资助项目(E2006001038)作者简介:马庆龙(19772),男,博士生; E 2m ail :jyqlma @https://www.doczj.com/doc/f56740177.html, ; 修订日期:2007205214 燕山大学为凌源钢铁股份有限责任公司中宽冷 带厂研制了900mm 平整机组。在调试过程中发现,带钢在通过入口S 辊后有时会出现表面横折印缺陷,也有在开卷过程中形成,缺陷严重时平整后不能完全消除,平整厚料时尤为严重,这在很大程度上影响了带钢的产品质量。针对板材的横折印缺陷,国内外相关报道主要集中在热轧带钢[1~4],文献[5]对冷轧带钢平整过程中产生横折印缺陷的情况进行了研究,并从设备角度入手进行了改进。 本文对冷轧带钢在平整过程中出现的横折印缺陷进行了比较深入的研究,指出造成横折印缺陷的根本原因是退火后带钢存在屈服平台和带钢通过S 辊时表面拉应力过大。通过合理确定平整工艺参数,并对来料质量提出要求,有效地避免了横折印缺陷的产生,大幅度地提高了平整带钢的成材率及表面质量。 1 横折印缺陷的产生机理 冷轧退火带钢在平整过程中,其表面横折印的纹理方向基本上与带钢运行方向成90°,出现的宽度范围大小不一,有时横折印贯穿整个板宽,有时出现在一定范围内,如图1所示。平整时带钢横折印不但肉眼可见,甚至用手触摸都可以感觉到这种带钢缺陷。1.1 带钢经过S 辊时的受力分析 针对带钢在通过S 辊后出现横折印的情况,对带钢通过S 辊的过程进行受力分析。带钢在通过S 辊的过程中受到拉伸和弯曲两种变形的综合作用,其中拉伸是带钢受沿轧制方向的张力作用产生的变形,弯曲是带钢通过S 辊过程中由直变弯的变形,如图2所示,T R 、T C 分别为S 辊入口和出口处张力。带钢通过S 辊时因缠绕在S 辊上而产生弯曲变形,

板形控制技术发展 板形控制技术在不同的发展阶段,各国先后开发出了许多先进的控制手段和相关的轧机形式。其中具有重要意义的控制技术和先进轧机小结如下: (1) 垂直平面(VP)工作辊弯辊系统 垂直平面(Vertical Panel)弯辊系统是最早的轧机控制带材板形的重要而有效的手段之一,包括单缸工作辊正弯,双缸工作辊正弯,单缸工作辊负弯,以及支撑辊正弯。到目前为止,垂直平面弯辊系统仍然是板形调整的重要技术之一。广泛应用于各类轧机中[21]。 (2) 连续可变凸度(CVC)系统 基于连续可变凸度(Continuously Variable Crown)系统的CVC轧机主要是由两个可移动的瓶形辊身组成。瓶形辊的辊径差和普通辊的凸度值大小相似,安装相反,互补成对称辊缝,辊缝略微呈S形。通过特殊S形工作辊的轴向窜动,来达到连续变化空辊缝正、负凸度(等效于工作辊正、负凸度)的目的。缺点是辊型复杂,磨削精度高而且困难,辊型互换性差,辊耗增加,轧辊接触压力大。在一个轧制单位过程中,如工作辊出现较大的磨损和变形,则将影响其调控性能偏离设定的要求,并且由于工作辊与支撑辊之间接触压力的分布呈S形,使磨损后的支撑辊也成S形,如不及时换辊,将影响其设定的调控性能,为此,CVC支撑辊需采用较短的换辊周期[22]。但由于CVC轧机控制板凸度的能力极强,操作方便且易改造,所以发展较快,世界各国普遍采用。我国宝钢在2050热连轧精轧机组七个机架上均采用了此项技术[23]。 (3) HC控制轧机 HC(High Crown)轧机是为了克服阶梯支撑辊不能随板宽变化而改变其支撑辊与工作辊接触长度的缺点以及提高工作辊弯辊效果而开发的。HC轧机是中间辊横移的六辊轧机,通过中间辊的相反方向横移来改变中间辊与工作辊的接触长度,以适应其板宽的变化。HC轧机具有工作辊直径小、板形控制稳定、改善边部减薄、同宽度轧制数量多以及可实现自由程序轧制的优点。但HC轧机也具有结构复杂、机架高、设备投资大、轧辊易剥离、操作维修难的缺点。尽管这样,HC轧机仍旧属于高精度板形,板凸度控制的轧机,不失为具有划时代意义的新型轧机。所以HC轧机发展迅速,世界各国均广泛采用。我国也研制成功了HC冷轧机[23]。

板形控制作业实现板形控制的主要方法及原理 李艳威机电研一班s2*******

实现板形控制的主要方法及原理 李艳威1, (1. 太原科技大学研1201班太原) 摘要:介绍了六种类型的实现板形控制方法,包括热轧过程中对板形的控制;采用液压AGC系统控制板厚及板形;通过轧辊有载辊缝的控制,进行板形控制;通过选择机型实现板形控制;采用板形控制新技术以及控制策略和控制系统的结构对板形控制的影响。每个类型的方法中列举了具体实现的技术,并简要介绍了该技术的基本原理。 关键词:板形控制方法原理 The Method of Achieving Plate-shaped Control and Principle LI Yanwei1 (1. Taiyuan University Of Science And Technology,The graduate class of 1201,Taiyuan) Abstract:Introduced six types of shape control method , Including the plate-shaped control in the hot rolling process;Adopt Hydraulic AGC System to control the shape of plate;Through the roll-load roll gap control the shape of plate;By selecting models to achieve plate-shaped control;Adopt new technologies plate-shaped control. Listed for each type of method to achieve technical, and briefly describes the basic principles of the technology. Keyword: plate-shaped control method principles 0 前言 为了说明金属纵向变形不均的程度,引入了板形(Shape)这个概念。板形是板带的重要指标,包括板带的平直度、横截面凸度(板凸度)、边部减薄三项内容。直观说来,所谓板形是指板材的翘曲程度;就其实质而言,是指带钢内部残余应力的分布。作为带材重要的质量指标之一,板形已越来越受到生产厂商与用户的重视,其好坏直接影响到带材对市场的占有率。下面介绍几种常见的板形控制技术及其简单原理。 热轧过程中带钢的板形及带钢性能在 宽度方向上和轧制方向上的控制、酸洗的拉矫过程、冷轧过程的板形控制、连续退火时温度和张力的控制、乎整机的板形控制及涂层前的拉矫等构成了一个全过程的复杂的 冷轧板形控制系统.在这个系统中,前一个工序的出口板形影响后一个工序的板形.所以,带钢的最终板形不可能单独由系统中的某一个工序或某一设备所决定,而由整个系统决定。 1 热轧过程中对板形的控制 热轧过程中,根据钢种不同,设定热轧目标终轧温度.必要时还要提高钢坯的出炉温度,确保热轧带钢的边部终轧温度控制晶粒均匀成长,尽量消除硬度沟的影响,为冷轧提供较为合适的板形.尤其是热轧后部设立平整机,通过在热状态下,平整机的拉伸矫平,消化板形缺陷。 2 采用液压AGC系统 为了实现轧件的自动测厚控制(简称AGC),使得纵向板形得以实现平直度,在现代板带轧机上一般装有液压压下装置.采用液压压下的自动厚度控制系统,通常称为液压AGC.AGC系统包括:(1)测厚部分,

冷轧带钢生产问答题 (1)对冷轧板来料有何要求? 答:1.钢的化学成份应符合国家标准的规定。 2.来料厚度和宽度尺寸符合规定。 3.表面无氧化铁皮,边部无裂纹等。 4.无条状划伤、压印、压坑、凸泡和分层等缺陷。 5.带钢无塔形、松卷等。 (2)冷轧带钢主要板形缺陷有哪些? 答:“镰刀弯”、浪形、飘曲。浪形有多种类型,如一边浪、二边浪、中间浪、两肋浪、周期性浪、局部浪。 (3)板形缺陷对冷轧过程有什么影响? 答:板形不良好对冷轧过程有很大影响,给实际操作带来困难,严重的镰刀弯会造成跑偏断带,而浪形会导致勒辊、断带事故,板型状况不佳限制了速度的提高,因而影响轧机生产能力,此外板形不良也合轧机所能出的最小厚度受到限制。 (4)什么叫欠酸洗,产生欠酸洗的原因有哪些? 答:欠酸洗是带钢表面氧化铁皮未完全洗掉。欠酸洗产生的原因是由酸洗工艺不合理,操作式违反规定造成的。 (5)什么叫过酸洗? 答:过酸洗是金属在酸槽中停留时间过长,使其表面在酸的作用下变成粗麻面的现象。(6)过酸洗产生的原因有哪些? 答:机组连续作业中断,使酸洗失去连续性,或因带钢断带处理时间过长,使带钢在酸槽中浸泡时间过长,表面被腐蚀。 (7)欠酸洗会对轧制过程带来哪些危害? 答:带钢欠酸洗,表面氧化铁皮未完全洗掉,由于氧化铁皮与带钢基体力学性能有差异,硬度大,延伸率不同,因此,轧制过程中一方面轧制压力大,另一方面易造成断带。 (8)欠酸洗对镀锌板成品质量有何影响? 答:欠酸洗带钢轻者在轧制之后产品表面呈暗色或花脸状,严重时氧化铁皮被压入呈黑斑,镀锌后产生废品。 (9)本机组板形调节有哪几种? 答:弯辊调节、乳化液调节,中间辊移动调节和压下摆动调节。 (10)轧制中观察和测量板形的方法有几种? 答:目测法、感应法(用木棍撬打带钢两边)用张力辊式板形仪测量。 (11)冷轧带钢厚度调节有哪几种方式? 答:利用轧制压力P来间接测量轧件厚度,然后调节辊缝进行厚度控制,称为压力—厚控(P—AGC)粗调AGC采用张力调节作为调节手段,即T—AGC。 (12)轧机工艺冷却系统作用是什么? 答:1.冷却轧辊。在轧制过程中,由于金属变形及金属与轧辊间摩擦产生大量变形热和摩擦热,使轧辊与轧件温度升高,乳化液起冷却作用。 2.润滑。减少带钢和轧辊间的摩擦力,从而达到减小金属变形抗力,使轧制压力降低的作用。 3.调节板形。在轧制过程中,能通过调节乳化液喷射梁各区段的流量,达到控制和改善板形的作用。

龙源期刊网 https://www.doczj.com/doc/f56740177.html, 板形控制的发展及其应用 作者:李坤 来源:《硅谷》2011年第06期 摘要:板形是板带的重要质量指标够。随着仪表、电器、汽车及轻工业的发展,对板带 板形的要求日趋严格。但在我国,带钢板形的自动控制还是一个相当薄弱的环节,每年由板形不良所造成的经济方面的损失十分严重,了解和解决我国板带生产中板形质量问题是一项具有巨大经济意义的课题。 关键词:板形控制;轧机;板形预测;变形 中图分类号:TG335文献标识码:A文章编号:1671-7597(2011)0320140-01 金属在轧辊作用下经过一系列的变形过程轧成需要的板材。最终产品的板形受到许多因素的影响,总括起来,这些因素可以分为内因(金属本性)和外因(轧制条件)两个方面。轧制条件的影响更为复杂,它包括更为广泛的内容。凡是能影响轧制压力及轧辊凸度的因素(例如摩擦条件、轧辊直径、张力、轧制速度、弯辊力、磨损等)和能改变轧辊间接触压力分布的因素(例如轧辊外形、初始轧辊凸度)都可以影响板形。 1 板形控制的发展 1.1 板形理论的发展。板形理论的发展可以分成三个阶段,第一阶段是以轧辊弹性变形为基础的理论;第二阶段是日本新日铁和美国为代表的以轧件为基础的动态遗传理论;第三阶段为钢铁研究总院建立的轧件轧辊统一的板形理论。 1.1.1 轧辊弹性变形的板形理论。最初的轧辊弹性变形研究是在二辊轧机L门上,并假设轧制力沿辊身全长均匀分布,也没有考虑轧件和轧辊之间的弹性压扁。由于物理模型过于简单,处理方法也十分粗糙,对要求处理的四辊和六辊轧机,并要求给出精确的轧后端面分布,这种简单方法不能胜任。自20世纪60年代,轧辊弹性变形的研究发展很快,其方法主要是以M.D.Stone为代表的弹性基础梁理论和以K.N.Shohet为代表的影响函数法以及有限元方法。我国轧钢界从20世纪70年代起对轧制理论与技术的研究大都集中在轧辊弹性变形的理论方面。这种理论对轧制过程主要起到分析指导作用,不能直接用于在线控制。 1.1.2 轧件连轧过程的板形理论。20世纪70年代末,日本新日铁与日立、三菱合作在HCPC等板形控制轧机的开发过程中,提出了以实验为基础的板形理论研究新思路,得到了板形于扰系数和遗传系数为基本参数的板形向量模型,直接应用于生产。20世纪80年代,美国阿姆柯钢铁公司提出影响矩阵方法,提出前面机架改变弯辊力或轧辊凸度不仅影响本机架板

浅谈冷轧带钢断带原因及防范措施 摘要:在冷连轧生产中,断带是一种常见事故,发生断带事故会直接导致生产线停机,作业率下降,同时事故部位带钢成为废品,酸洗部位产品质量降级,当发生严重断带事故时,还会造成轧辊粘钢、爆辊,增加轧辊消耗。所以对此进行原因分析和提出解决措施。 关键词:冷轧;断带;原料缺陷;跑偏 1.前言 通过对生产线连续三个月的跟踪观察、数据收集、总结归纳,得到以下关于轧机断带的原因。并且就原因逐条列出解决措施,与读者共同探讨,相互交流以便找到更加有效的解决方法。无论是对工艺的优化,还是对设备的改进。 2.原因分析 2.1来料缺陷 (1)热轧过程中带钢原料厚度不均,原料板型有严重的边浪或中间浪。冷轧时浪型处易形成折叠,折叠处剧烈变形造成断带; (2)热轧时氧化铁皮未除干净,压入带钢表面,酸洗不掉,冷轧时氧化铁皮黑点便扩展延伸呈黑色状,带钢表面形成凹坑,凹坑部位在轧制过程中受拉应力。当拉应力及附加延伸超过轧件的强度及延伸率时,造成带钢断带; (3)在酸洗过程中存在严重的欠酸洗、过酸洗。欠酸洗有氧化铁皮压入形成凹坑,过酸洗使带钢表面产生小孔,使带钢的塑性降低。在冷轧过程中,塑性低的部位被拉断造成断带; (4)酸洗来料最主要的缺陷是带钢边部有锯齿边(也叫啃边),产生原因有:圆盘剪剪刃使用时间较长、剪刃间隙太大、剪刃磨损不均、剪刃上有缺口造成等。有此缺陷的带钢会产生应力集中,在冷轧过程中随着厚度逐渐减薄,加工硬化,变

形抗力增加,钢材的塑性和韧性下降。在大张力的作用下,带钢有裂边的地方应力瞬间增大,撕裂带钢。 2.2轧件跑偏 (1)来料厚薄不均; (2)轧制中突然出现边浪,没有及时调节,导致压偏跑偏; (3)酸洗卷取张力过小,使得上料到轧机开卷机时张力太小,致使带钢轧制时产生偏移; (4)轧制过程中带钢不在轧制中心线上轧制,与卷取机中心线不对中,作用在带钢两边轧制压力不均衡,促使带钢朝一边倾斜; (5)卷取机与轧辊轴线不平行,带钢不能均衡卷取。 2.3轧制规范不合理造成断带 冷轧工艺中压下量的分配应考虑电机功率允许范闱。还应考虑设备能力和设定速度、轧辊强度、原料和成品尺寸等;由于初道次带钢塑性较好压下率尽量大一些,单位张力取得较小。随累计压下率增加,加工硬化加剧,压下量分配较小,单位张力取得较大一些。但是在初期轧机调试时,对轧制规程的计算和张力计算、分配不合理,引起在最后一道次变形量不大但轧制力反而偏大,造成板型不良,以致断带。 2.4电气控制系统故障 (1)为了保证轧制正常和设备运转正常,电气设备控制系统有许多联锁条件和保护设备位,电机的极限值控制。如果突然某个联锁条件不满足、轧机就会自动停车,在停车前几秒钟造成张力波动或张力消失发生断带; (2)测厚仪故障:在轧制时测厚仪所得值波动较大,轧机调整液压压下缸的伺服阀根据测厚仪测出结果反馈,到计算机进行闭环控制调整,误差较大时,造成压

基于“大数据”的冷轧板形分析与控制技术研究 Research on flatness analysis and control in cold rolling based on big date 包仁人1,张 杰1,李洪波1,程方武2,贾生晖2 BAO Ren-ren 1, ZHANG Jie 1, Li Hong-bo 1, CHENG Fang-wu 2, JIA Sheng-hui 2 (1.北京科技大学 机械工程学院,北京 100083;2.武汉钢铁(集团)公司,武汉 430083) 摘 要:为充分利用冷轧过程中的工艺数据,总结板形控制过程中的规律,文章借鉴了“大数据”的相 关思想,对板形检测结果和大量工艺数据进行了分析,找到边部板形缺陷难以控制的原因在于冷连轧机现有板形控制手段能力不足,进而提出了能提高轧边部板形控制能力的辊形优化方法,并进行了工业试验,证明此方案的有效性。 关键词:大数据;板形;冷连轧机;辊形优化中图分类号:TG333.7 文献标识码:A 文章编号:1009-0134(2015)03(下)-0010-03Doi:10.3969/j.issn.1009-0134.2015.03(下).03 收稿日期:2014-12-01 基金项目:中央高校基本科研业务费专项资金资助项目(FRF-TP-14-019A2) 作者简介:包仁人(1986 -),男,辽宁本溪人,博士研究生,研究方向为冷轧板形控制、数据挖掘和辊形优化。 0 引言 近年来,“大数据”引起了社会各界广泛的高度关注。2012年3月22日,美国总统奥巴马正式宣布美国政府将斥资2亿美元启动“大数据研究和发展计划(Big Data Research and Development Initiative )”。这是继1993年美国政府宣布“信息高速公路”计划后的再一次重大的科技发展部署,美国对大数据的研究上升为国家意志,必将对未来科技、经济的发展带来深远的影响[1]。在维克托·迈尔-舍恩伯格及肯尼斯·库克耶编写的《大数据时代》中“大数据”指不用随机分析法(抽样调查)这样的捷径,而采用所有数据用于分析的方法,大数据具有4V 特点:Volume (大量)、Velocity (高速)、Variety (多样)、Veracity (真实性)[2] 。 目前对“大数据”的研究多集中在数据的存储、读取等方面[3, 4],建立可快速读取的数据平台,而如何从工业数据中发现并总结规律方面的研究较少。现代化的冷连轧机配备有完整的多级计算机系统,涉及轧制过程监测与控制、物料系统跟踪、合同订单跟踪等,生产线上有大量的传感器,实时采集的信息数据量以GB 为单位存储在服务器中,仅某六辊CVC 冷连轧机基础自动化部分传感器所记录的数据量每天可达6GB ,这些数据被大部分被束之高阁,仅用于出现事故时定点分析及查询[5] 。如何科学、高效的处理轧制过程工艺参数,明确板形控制状态,是冷轧生产单位的迫切需求[6~8] ,因此可将聚类 分析、数据挖掘等“大数据”分析方法引入到冷轧板形 分析领域。 1 冷轧板形缺陷的聚类分析 解决冷轧板形缺陷问题的前提是准确分析板形缺 陷的形式,实际生产过程中往往通过实物板形跟踪来确定板形缺陷的类型,但这种靠人工进行的判断方法存在着效率低下的问题,且因采样较少不能全面的反映板形缺陷问题。因此有学者提出利用模式识别方法来对板形缺陷进行分析[9, 10],将板形仪的检测信号识别为几类确定的板形缺陷,如中浪、边浪、四分之一浪和边中复合浪,这类识别方法中多需对板形检测信号进行拟合,面对成千上万组的板形检测结果计算速度较慢。 某冷连轧机为五机架超宽六辊CVC 轧机,最大可轧带钢宽度达2080mm ,通过对其所轧带钢板形长达两年的跟踪,发现同批轧制规格和钢种近似的带钢,稳定轧制阶段的板形缺陷具有相似性,其浪形幅值和形态接近,因此本文借鉴了“大数据”的思想,采用基于密度和网格的聚类分析方法[11]对大批量带钢的板形检测结果进行特征提取,再利用模式识别方法计算各板形缺陷分量,并利用MATLAB 编程实现聚类分析与模式识别过程[12],与传统板形模式识别方法相比,省去了大量的曲线拟合过程,计算速度从每千帧信号30s ,降低至每千帧5s 以内,而所得板形缺陷识别结果与传统方法保持一致,证明对冷轧板形分析而言,采用聚类分析的方法是可行的。通过对1000多卷,近百万帧冷轧带钢板形检测数据进行分析后发现,此机组所轧带钢板形缺陷以边中复合浪为主,且轧机难以对此类板形缺陷进行有效控制,严重影响后续生产以及用户的使用。 2 冷轧板形相关工艺参数的大数据分析 为确定复杂板形缺陷难以控制的原因,需对轧机的板形控制工艺参数进行分析,以往多对单参数的时域检测信号进行分析,忽视了各工艺参数间的联系性,不能

冷轧带钢“拉矫机横向振动纹”的成因分析① 唐成龙② (上海交通大学机械及动力工程学院 上海200030) 摘要 分析了宝钢2#电镀锌机组中拉矫机“振动纹”的产生原因,指出了造成该缺陷的根源是带钢的张力波动,表现为带钢与张力辊之间的摩擦打滑。通过理论分析和现场试验,明确了三个主要因素,即拉矫机的入口出口张力波动,拉矫机张力辊辊面状态,以及力矩电机的设定,为随后的控制系统改造提供了依据。 关键字 拉矫机 振动纹 摩擦打滑 张力 中图分类号 TG333.23 文献标识码 A Forming Analysis of T ransverse Vibrating G rains of Cold Strip in T ension Leveler T ang Chenglong (Shanghai Jiaotong University Mechanical&Dynamic institute) ABSTRACT Serious”transverse vibrating grains”appeared on the strip sur face after the strip passed the T ension Leveler in Baosteel’s N o.2Egl.This article analyzed the reas on that the problem formed and pointed out that it was the friction slide that caused tension unstable.Via the analysis and experiments,3main factors are clear:the entry and exit tension force unstable of T ension Leveler,the sur face state of tension rolls and the set points of torque m otors.S o s ome di2 rections are ready for the subsequent m odification of control system. KE YWOR DS T ension Leveler Vibrating G rains Friction-slide T ension 1 引言 宝钢股份冷轧厂2#连续电镀锌机组用于在冷轧退火带钢表面采用电镀的方式在带钢表面镀上一层锌,以延长钢板的使用寿命。该机组的成品主要用于汽车工业,如Passat、Buick等品牌汽车的外板以及家电工业,如冰箱,洗衣机等。经退火的冷轧带钢(厚度通常0.3~2.0mm,宽度800~1850mm的超低碳钢)在经过开卷,预清洗脱油,酸洗除表面氧化物之后进行电镀处理。由于下游汽车及家电业对镀锌板的表面形态要求严格。为确保带钢的板形良好,在进入到电镀段实现镀锌之前该机组装备了拉伸弯曲矫直机(以下均简称拉矫机)。该机组装备拉矫机的主要目的即为消除冷轧带钢表面的三维缺陷,获得良好的板形。另外,该电镀锌机组采用了重力法立式镀槽。此种电镀槽中,镀槽与带钢之间没有安装用于消除边部增厚的边缘罩装置,此举极大地降低了带钢与阳极之间的间隙,机组的阳极-带钢间隙上为9mm,下为7mm。但同时该装备对来料带钢的浪度也提出了高的要求。总而言之,若来料 T otal N o1144 April2004 冶 金 设 备 MET A LLURGIC A L E QUIP ME NT 总第144期 2004年4月第2期 ① ②作者简介:唐成龙,男,1971年出生,1995年毕业于包头钢铁学院,工学学士,现上海交通大学机械及动力学院在读硕士研究生,工作单位:宝钢股份公司冷轧厂,工程师 高等学校博士点基金资助项目(20020248048)

以下文档格式全部为word格式,下载后您可以任意修改编辑。学号:200ssss422 H EBEI P OLYTECHNIC U NIVERSITY毕业设计 论文题目: 年产50万吨高速线材轧制规程设计 学生姓名: ss 学院:ss学院 专业班级: ss 指导教师: ss 教授

2011年03月8日引言 冷轧是在常温下,对合适的热轧退火带卷进行带张力的轧制压下过程。钢的冷轧于19世纪中叶始于德国,当时只能生产宽20~25mm的冷轧带钢。 必要性:热轧带材到一定厚度,难以保证温度均匀,钢材热轧过程中的温降和温度分布不均匀给生产带来了难题。钢材热轧过程中的温降和温度分布不均匀不能轧出头尾尺寸一致的带卷。特别是在轧制厚度小而长度大的薄板带产品时,冷却上的差异引起的轧件首尾温差往往带使产品尺寸超出公差范围,性能出现显著差异。当厚度小到一定时,轧件在轧制过程中温降剧烈,以致根本不可能在轧制周期之内保持热轧所需的温度。 而且,热轧工艺技术水平尚不能使钢带表面在热轧过程中不被氧化。氧化铁皮造成的热轧表面质量不光洁,远不能达到生产表面光洁程度要求较高的板带钢产品。 优势:冷轧生产具有表面光洁、尺寸精度高、生产过程没有抢温,保证温度均匀的要求、容易实现轧制润滑等优点。因而在薄板带生产中广泛使用冷轧工艺。 冷轧带钢产品的尺寸精度、板形、表面质量和性能都达到很高的要求。 工艺:并卷——酸洗——轧制——拆卷——退火——镀锌(锡、铝) 来料要求:来料凸度、厚度、抗力符合要求。 特点:冷轧过程没有再结晶软化,凸度严格按照比例凸度轧制,来料凸度不控制必然残余应力出现瓢曲。一个轧程75~80%。常选五机架连轧或三机架可逆,单机架可逆产量过低。

冷轧带钢表面缺陷识别与控制 李峰①叶学卫姜正连黄健 (宝钢股份公司冷轧厂,上海 200941) 摘要针对冷轧带钢常见表面缺陷的种类、识别以及产生原因进行详细的论述,提出了主要预防和控制措施,对冷轧带钢表面缺陷有了进一步的认识,对提高带钢表面质量极其重要。 关键词冷轧带钢表面缺陷识别 Identification and Control of Surface Defects on Cold Rolled Sheet Li Feng Ye Xuewei Jiang Zhenglian Huang Jian (Cold Rolling Plant, Baoshan Iron & Steel Co., Ltd Branch, Shanghai 200941, China) ABSTRACT The common defects of types, identification and causes of cold rolled sheet surface were involved in the detailed discussion in this paper with some prevention and control measures proposed and a comprehensive understanding of surface defects of cold rolled sheet. KEYWORDS Cold Rolled Sheet Surface Defects Identification 1 前言 随着用户对冷轧带钢表面质量要求的提高,表面缺陷的控制越来越受到关注,其控制水平已成为能否向高端用户供货的关键因素之一。然而,表面缺陷的种类和形成原因非常复杂,从炼钢、热轧、冷轧直至用户使用的每一个过程都可能产生表面缺陷,其成因涉及工艺、设备、技术、管理、操作、生产组织的各个环节。因此,表面缺陷控制也是产品质量极其重要的一个方面。 2 冷轧带钢常见表面缺陷分类及识别 根据表面缺陷产生的机理,主要可为以下几类: 2.1来料缺陷 在炼钢、热轧等前道工序已经产生,在冷轧工序无法消除并进一步暴露。如孔洞、夹杂、氧化铁皮压入、丝状斑迹等。 孔洞是薄规格冷轧带钢中的一种常见缺陷(见图1),一般是指铸坯中的夹杂、卷渣、表面裂纹等缺陷在轧制过程中形成[1]。孔洞可用肉眼识别,对高速运行带钢来说,可采用在线孔洞仪装置来检测。 图1 孔洞 夹杂是残留在板坯内部的颗粒夹杂物经冷轧后沿轧制方向平行的黑色、灰黑色、灰白色长条状缺陷(见①作者简介:李峰(1982-),男,硕士,工程师,毕业于东北大学金属压力加工专业,现从事冷轧板带生产工艺研究

冷轧板带板形控制技术 板形控制是冷轧板带加工的核心控制技术之一,近年来随着科学技术的不断进步,先进的板形控制技术不断涌现,并日臻完善,板形控制技术的发展,促进了冷轧板带工业的装备进步和产业升级,生产效率和效益大幅提升。 板形的概念(Concept of Shape) 1板形的基本概念 板形直观来说是指板带材的翘曲度,其实质是板带材内部残余应力的分布。只要板带材内部存在残余应力,即为板形不良。如残余应力不足以引起板带翘曲,称为“潜在”的板形不良;如残余应力引起板带失稳,产生翘曲,则称为“表观” 的板形不良。 2板形的表示方法 板形的表示方法有相对长度差表示法、波形表示法、张力差表示法和厚度相对变化量表示法等多种方式。其中前两种方法在生产控制过程中较为常用。 3常见的板形缺陷及分析 常见的板形缺陷有边部波浪、中间波浪、单边波浪、二肋波浪和复合波浪等多种形式,主要是由于轧制过程中带材各部分延伸不均,产生了内部的应力所引 起的。 为了得到高质量的轧制带材,必须随时调整轧辊的辊缝去适合来料的板凸度,并补偿各种因素对辊缝的影响。对于不同宽度、厚度、合金的带材只有一种最佳的凸度,轧辊才能产生理想的目标板形。因此,板形控制的实质就是对承载辊缝的控制,与厚度控制只需控制辊缝中点处的开口精度不同,板形控制必须对 轧件宽度跨距内的全辊缝形状进行控制。 影响板形的主要因素(Leading factor on Shape control) 众所周知,影响板形的主要因素有以下几个方面∶ (1)轧制力的变化;(2)来料板凸度的变化;(3)原始轧辊的凸度;(4)板宽度; (5)张力;(6)轧辊接触状态;(7)轧辊热凸度的变化。 板形控制先进技术(Advanced Technologies of Shape Control) 改善和提高板形控制水平,需要从两个方面入手,一是从设备配置方面,如采用先进的板形控制手段,增加轧机刚度等;二是从工艺配置方面,包括轧辊原 始凸度的给定、变形量与道次分配等。