第二章 钢中奥氏体的形成

重点:1、掌握钢件在加热过程中的组织转变规律;

2、掌握奥氏体晶粒大小的影响因素及控制措施。

难点:奥氏体的形成机理。

内容提要:钢在加热时的组织转变是钢件热处理的基础-因为为使钢经热处理后获得所要求

的组织和性能,大多数热处理(如退火、正火和回火等)都需要将钢件加热至相变临界点以上,形成奥氏体组织,称为奥氏体化,然后再以一定的速度进行冷却。

意义:加热时形成的奥氏体的化学成分、均匀性、晶粒大小

以及加热后未溶入奥氏体中的碳化物、氮化物等过剩

相的数量、分布状况等都对钢的冷却转变过程及转变

产物的组织和性能产生重要的影响。因此,研究钢在

加热时奥氏体的形成过程具有重要的意义。

§2-1 奥氏体的组织结构和性能、奥氏体的形成机

理

一、奥氏体的组织结构

奥氏体的组织:通常是由等轴状的多边形晶粒所组成,

晶内常可出现相变孪晶。

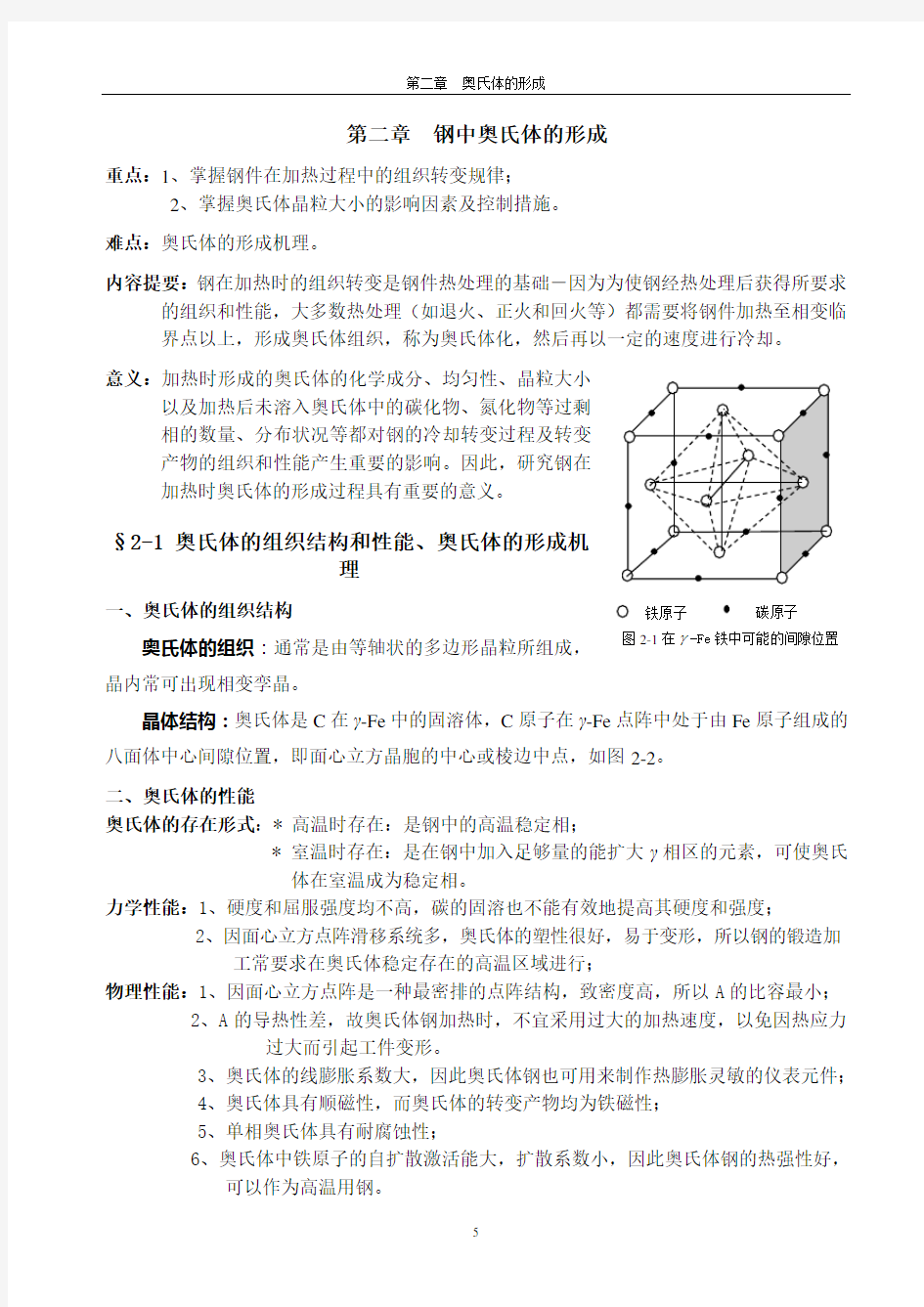

晶体结构:奥氏体是C 在γ-Fe 中的固溶体,C 原子在γ-Fe 点阵中处于由Fe 原子组成的八面体中心间隙位置,即面心立方晶胞的中心或棱边中点,如图2-2。

二、奥氏体的性能

奥氏体的存在形式:* 高温时存在:是钢中的高温稳定相;

* 室温时存在:是在钢中加入足够量的能扩大γ相区的元素,可使奥氏

体在室温成为稳定相。

力学性能:1、硬度和屈服强度均不高,碳的固溶也不能有效地提高其硬度和强度;

2、因面心立方点阵滑移系统多,奥氏体的塑性很好,易于变形,所以钢的锻造加

工常要求在奥氏体稳定存在的高温区域进行;

物理性能:1、因面心立方点阵是一种最密排的点阵结构,致密度高,所以A 的比容最小;

2、A 的导热性差,故奥氏体钢加热时,不宜采用过大的加热速度,以免因热应力

过大而引起工件变形。

3、奥氏体的线膨胀系数大,因此奥氏体钢也可用来制作热膨胀灵敏的仪表元件;

4、奥氏体具有顺磁性,而奥氏体的转变产物均为铁磁性;

5、单相奥氏体具有耐腐蚀性;

6、奥氏体中铁原子的自扩散激活能大,扩散系数小,因此奥氏体钢的热强性好,

可以作为高温用钢。

三、奥氏体形成机理

(一)奥氏体形成的热力学条件

根据Fe-Fe 3C 相图,温度在A 1以下钢的平衡相为珠光体(铁素体和渗碳体)。当温度超过

A 1时,珠光体将转变为奥氏体,亚共析钢或过共析钢分别加热到A3或Acm 温度以上,才能得

到均匀的单相奥氏体组织。

奥氏体形成时系统总的自由能变化为:

Ge Gs Gv G ?+?+?=? (2-1)

(二)奥氏体的形成过程

以共析钢为例: 相组成: ( α + Fe 3C ) → γ

碳含量: 0.02% 6.69% 0.77%

点阵结构: 体心立方 复杂斜方 面心立方

奥氏体的形成:

是由四个基本过程组成:1奥氏体形核;2、奥氏体长大;3、剩余渗碳体溶解;4、奥氏体成分均匀化。

四、奥氏体等温形成动力学

动力学问题――P-奥氏体等温形成速度问题: 形核率;

线长大速度。

(主要讨论奥氏体形成时的速度问题,即在一定温度下形成量和时间的关系。奥氏体的形成速度决定于成核和长大速度,它们受钢的成分、原始组织、温度等条件的影响。)

(一)形核率

在奥氏体均匀形核条件下,形核率I 与温度之间的关系可表示为

KT G KT Q

e e C I ?--?'= (2-2)

在忽略应变能时 2

3

v G

A G ??'=?σ (2-3) 从式(2-2)和式(2-3)中可以看出:

① 当奥氏体形成温度T ↑升高时,形核率I 以指数函数关系迅速增大;

② 随温度↑,相变驱动力ΔGv 增大而使形核功减小,导致形核率I 进一步增大;

③ 随温度↑,原子扩散系数也↑,不仅有利于α向γ的点阵重构,而且也促进渗碳体的

溶解,也加速奥氏体的形核;

④ 从图2-6a)可以看出随温度↑,ΔC =C 2-C 4 之差减小,奥氏体形核所需的碳浓度起伏

减小,有利于提高奥氏体的形核率。

因此,奥氏体形成温度↑,即相变过热度↑,可以使奥氏体形核率急剧↑,有利于形成细小的奥氏体晶粒。

(二)长大速度G (线长大速度)

奥氏体晶核形成后其线生长速度应等于相界面的推移速度,若忽略碳原子在铁素体中的扩散对相界面移动速度的影响则可由扩散定律导出奥氏体形成时的相界面推移速度为

B

c C Dx dC KD G ??-=1γ (2-4) 1、对于确定的等温温度,G 为常数;

第二章 奥氏体的形成

2、等温转变时,γc D 、dx

dC 均为常数(由状态图确定)则式(2-4)可改写成 B C K G ?'=1 (2-5) 此式同时适用于奥氏体向铁素体和奥氏体向渗碳体中推移的速度。由于在一个珠光体片层间距内形成奥氏体的同时,类似过程也在其它片层中进行,所以可用一个片层间距内的奥氏体的长大速度代替奥氏体长大的平均速度。。此时0

S C C dx dC c αγγ---≈其中S 0为珠光体片层间距,αγγ---C C c 为奥氏体两个相界面之间的浓度差,可由相图中GS 线和ES 线确定,这样便可按式(2-5)近似估算奥氏体向铁素体及渗碳体中的推移速度。但由于忽略了碳在铁素体中的扩散所以计算G 值往往比实验值偏小并且温度升高时两者误差增大。其原因是:当铁素体中的碳扩散到γ/α相界面处时,在相界面处形成高浓度区,使相界面浓度差,γααγ---C C 减小,因而有利于奥氏体向铁素体中推移。

例如:根据(2-5)式,当奥氏体形成温度为780℃时,奥氏体向铁素体中推移的速度为

02

.041.0-'≈→K G αγ 奥氏体向渗碳体中推移速度为 89

.069.6-'≈→K G c γ 两者之比为 9.1402

.041.089.069.6≈--=→→c G G γα

γ 即奥氏体的相界面向铁素体中的推移速度比向渗碳体中的推移速度快约15倍。

综上所述,奥氏体形成温度升高时,奥氏体的形核率I 和长大速度G 均增大。所以,奥氏体形成速度随形成温度升高呈单调增大。

§2-2 奥氏体晶粒度概念、长大机理、影响因素及控制途径

晶粒度:奥氏体晶粒大小。

奥氏体晶粒大小对冷却转变过程及其所获得的组织与性能均有很大影响。因此,掌握奥氏体晶粒长大的规律及控制奥氏体晶粒度的方法,对于热处理生产实践非常重要。

一、 奥氏体晶粒度

奥氏体晶粒大小可以用奥氏体晶粒直径或单位面积中奥氏体晶粒数目来表示。为了方便起见,实际生产上习惯用奥氏体晶粒度来表示奥氏体晶粒大小。对于钢来说,如不特别指明,奥氏体晶粒度一般是指奥氏体化后的奥氏体实际晶粒大小。

奥氏体晶粒度通常分为8级标准评定,图2-10。1级最粗,8级最细,超过8级以上者称为超细晶粒。奥氏体晶粒度级别N 与奥氏体晶粒大小的关系为

12-=N n (2-6)

式中,n 为放大100倍的视野中每平方英寸(6.45cm 2)所含的平均奥氏体晶粒数目。

奥氏体晶粒愈细小,n 就↑,N 也就↑。

奥氏体晶粒度有三种:

1、起始晶粒度:在临界温度以上,奥氏体刚刚形成时的晶粒度。

2、实际晶粒度:在某一加热条件下(实际热处理)所得到的实际奥氏体晶粒大小。

3、本质晶粒度:根据标准试验方法,在930±10℃,保温足够时间(3~8小时)后测得的奥氏体晶粒大小。经上述试验,奥氏体晶粒度在5~8级者称为本质细晶粒钢,而奥氏体晶粒度在1~4级者称为本质粗晶粒钢。

二、 奥氏体晶粒长大原理

1、晶粒长大动力

奥氏体晶粒的长大动力是:奥氏体晶粒大小的不均匀性。

理想状态的晶界晶粒呈六边形,晶界成直线,三条晶界相交于一点并且互成120o角,在二维平面上每个晶粒均有六个邻接晶粒。处于这种状态下的奥氏体晶粒不易长大。

但实际上,奥氏体晶粒的大小是不均匀的。

奥氏体晶粒的长大驱动力G 与晶粒大小和界面能大小有关,可用下式表示

r

G σ2= (2-8) 可知,若σ↑,晶粒尺寸↓,则G ↑,即晶粒长大的倾向性↑,晶界越容易迁移。

2.晶界推移阻力

在实际材料中,在晶界或晶内往往存在很多细小难溶的第二相沉淀析出粒子。推移中的晶界如遇到第二相粒子时将发生弯曲,导致晶界面积↑,界面能↑,因此这些第二相粒子将阻碍晶界迁移,起着钉扎晶界的作用。

如图2-12所示,第二相粒子对晶界推移的最大阻力Fm 与粒子半径r 及单位体积中粒子的数目f 之间有如下关系:

r

f Fm 23σ= (2-9) 可见,当第二相粒子的体积百分数一定时,粒子尺寸愈小,单位体积中粒子数目越多(即分散度越大),则其对晶界推移的阻力就越大。

由上述可知,在有第二相粒子存在的情况下,奥氏体的长大过程要受到弥散析出的第二相粒子的阻碍作用。在一定温度下,奥氏体晶粒的平均极限半径Rlim 取决于第二相沉淀析出粒子的半径r 及其单位体积中的数目f ,即

f

r R 34lim = (2-10) 由此可以解释本质细晶粒钢在950℃以上加热时奥氏体晶粒突然长大的现象(图2-10)。 总之,奥氏体晶粒长大是一种自发过程,其主要表现为晶界的推移,高度弥散的难溶第二相粒子对晶粒长大起很大的抑制作用。为了获得细小的奥氏体晶粒,必须保证钢中含有足够数量和足够细小的难溶第二相粒子。

三、影响奥氏体晶粒长大的因素

1.加热温度和保温时间的影响

加热温度愈高,保温时间愈长,奥氏体晶粒将愈粗大。在每个温度下都有一个加速长大期,当奥氏体晶粒长到一定尺寸后,长大过程将减慢直至停止长大。加热温度越高,奥氏体晶粒长大进行得就越快。

奥氏体晶粒长大速度u 与晶界迁移速率及晶粒长大驱动力成正比,即

D

RT Q m Ke u σ???? ??-=

可见,随着加热温度升高,晶粒长大速度u 呈指数函数关系迅速增大。同时,晶粒越细小,界面能越高,晶粒长大速度u 就越大。但当晶粒长大到一定程度后,由于D 增大,晶粒

长大速度将减慢,这与图2-14的结果一致。

2.加热速度的影响

加热速度越大,过热度就越大,即奥氏体实际形成温度就越高。

3.钢中碳含量的影响

在钢中碳含量不足以形成过剩碳化物的情况下,加热时奥氏体晶粒随钢中碳含量增加而增大。这是因为,钢中碳含量增加时,C 原子在奥氏体中的扩散速度及Fe 原子的自扩散速度均增大,故奥氏体晶粒长大的倾向增大。

4.合金元素的影响

钢中加入适量形成难溶化合物的合金元素如Nb 、Ti 、Zr 、V 、AI 、Ta 等,将强烈地阻碍奥氏体晶粒长大,使奥氏体晶粒粗化温度显著升高。形成易溶化合物的合金元素W 、Mo 、Cr 等也阻碍奥氏体晶粒的长大,但其影响程度为中等。

不形成化合物的合金元素如Si 和Ni 对奥氏体晶粒长大的影响很小,Cu 和Co 几乎没有影响。而Mn 、P 、O 和含量在一定限度以下的C 可增大奥氏体晶粒长大的倾向。

当几种合金元素同时加入时,其相互影响十分复杂。

5.冶炼方法的影响

钢的冶炼方法也影响奥氏体晶粒长大的倾向。

6.原始组织的影响

原始组织主要影响奥氏体起始晶粒度。一般来说,原

始组织越细,碳化物弥散度越大,所得到的奥氏体起始晶

粒就越细小。 §2-3 钢在连续加热时奥氏体的形成规律

钢在连续加热时,珠光体到奥氏体转变的一般规律与

等温转变大体相同,:形核、长大、剩余渗碳体溶解、奥

氏体均匀化四个阶段,但与等温相比,有下列特点: 一、相变是在一个温度范围内完成的

钢在连续加热时,奥氏体形成的各阶段分别在一个温度范围内完成,而且随加热速度的增大,各阶段转变温度范围均向高温推移扩大。

二、转变速度随加热速度增大而增大

加热速度越快,转变开始和终了温度越高,转变所需时间越短,即奥氏体形成速度越快。同时,连续加热时,P 到奥氏体转变的各个阶段都不是在恒定的温度下进行的,而是在一个相当大的温度范围内进行的,加热速度越快,转变温度范围越大。

三、奥氏体成分不均匀性随加热速度增大而增大

αγ-C 随奥氏体形成温度升高而减小,c C -γ随奥氏体形成温度升高而增大。因此在快速加热条件下,因为碳化物来不及充分溶解,C 和合金元素的原子来不及充分扩散,而造成奥氏体中碳及合金元素浓度很不均匀。

四、奥氏体起始晶粒大小随加热速度增大而细化

在连续加热时,随加热速度的增大,奥氏体形成温度升高,可引起奥氏体起始晶粒细化;同时,由于剩余碳化物数量随加热速度加快而增多,故奥氏体基体的平均碳含量降低,这两个因素都可使淬火马氏体获得韧化和强化。近年来发展起来的快速加热、超快速加热和脉冲

加热淬火均是依据这个原理而达到强韧化处理的目的。