软锰矿无煤还原制备硫酸锰新工艺研究

【摘要】采用植物粉料作为还原剂,实现低品位软锰矿的无煤还原,再用硫酸浸取制备硫酸锰。探讨了软锰矿与还原剂之配料比,浸出液pH值,浸取温度,浸取时间等因素对软锰矿中锰转化率的影响。结果表明还原剂与软锰矿配料比为20%,浸出液pH约3.0,浸取温度达到95℃,浸出时间60min,锰的浸出率可达94.35%。

【关键词】软锰矿;还原剂;还原浸取

软锰矿是生产硫酸锰的重要原料,世界上约60%的硫酸锰是由软锰矿加工制得。软锰矿制备硫酸锰根据其工艺流程的不同,可以分为二大类:一是软锰矿预还原浸出法;二是软锰矿直接酸浸法。

预还原浸出法即将软锰矿在还原剂存在的情况下进行还原焙烧,使矿石中的MnO2转变成MnO,再以浸出剂浸取。传统工艺是用煤作还原剂,但该法存在着能耗高、操作条件差、环境污染较严重等问题。而在实际生产中,两矿焙烧法同样存在诸多缺点,如硫铁矿焙烧法中使MnO2转变为MnSO4,FeS2转变为Fe2O3,然后用水浸取的工艺,则需在高硫锰比下长时间焙烧,不仅造成FeS2不能充分利用,而且渣量大,难处理,同时还存在烟气处理等问题[4,5]。直接酸浸法中软锰矿往往难以充分利用,同时还存在矿渣难处理和硫酸用量大等缺点[6,7],因此并未见直接酸浸法等湿法工艺在工业上得到实际应用的报道。

本试验用原料来源广,不含毒性元素,且价格低廉的普通植物粉料作还原剂,取代传统的不可再生资源煤,在合适的条件下与软锰矿直接反应,使MnO2转化为MnO,再用硫酸浸取制备硫酸锰。

1试验材料

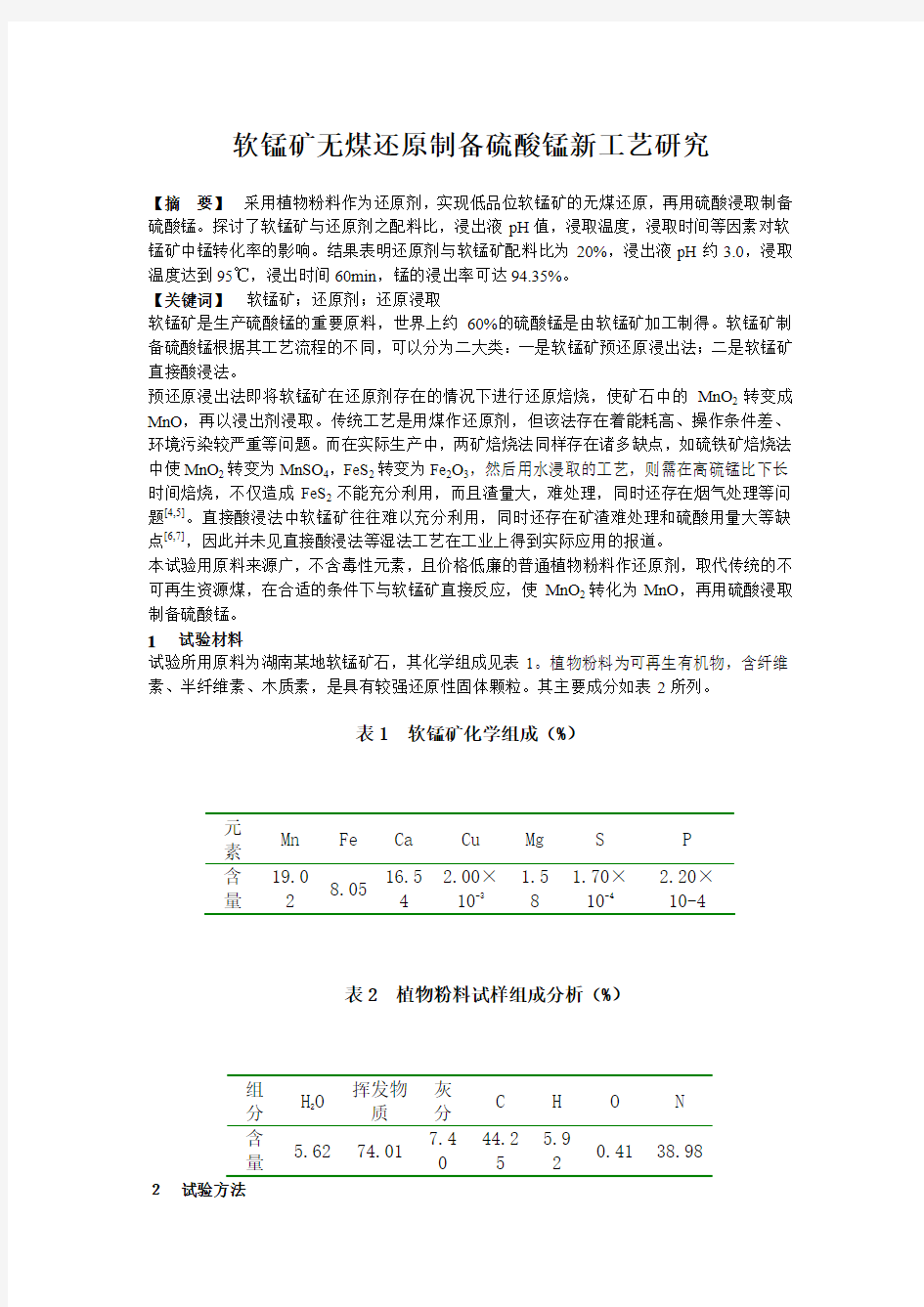

试验所用原料为湖南某地软锰矿石,其化学组成见表1。植物粉料为可再生有机物,含纤维素、半纤维素、木质素,是具有较强还原性固体颗粒。其主要成分如表2所列。

表1 软锰矿化学组成(%)

素

Mn Fe Ca Cu Mg S P

含量

19.0

2

8.05

16.5

4

2.00×

10-3

1.5

8

1.70×

10-4

2.20×

10-4 表2 植物粉料试样组成分析(%)

组

分

H

2

O

挥发物

质

灰

分

C H O N

含

量

5.62 74.01

7.4

44.2

5

5.9

2

0.41 38.98

2试验方法

将锰矿石试样磨至小于77μm与还原剂按一定比例均匀混合后置于自制圆筒形反应器中,在微量引发剂作用下直接反应,反应完毕后将产物隔绝空气冷却,用30%的硫酸浸出,除杂后浓缩结晶即可得硫酸锰产品。

3结果与讨论

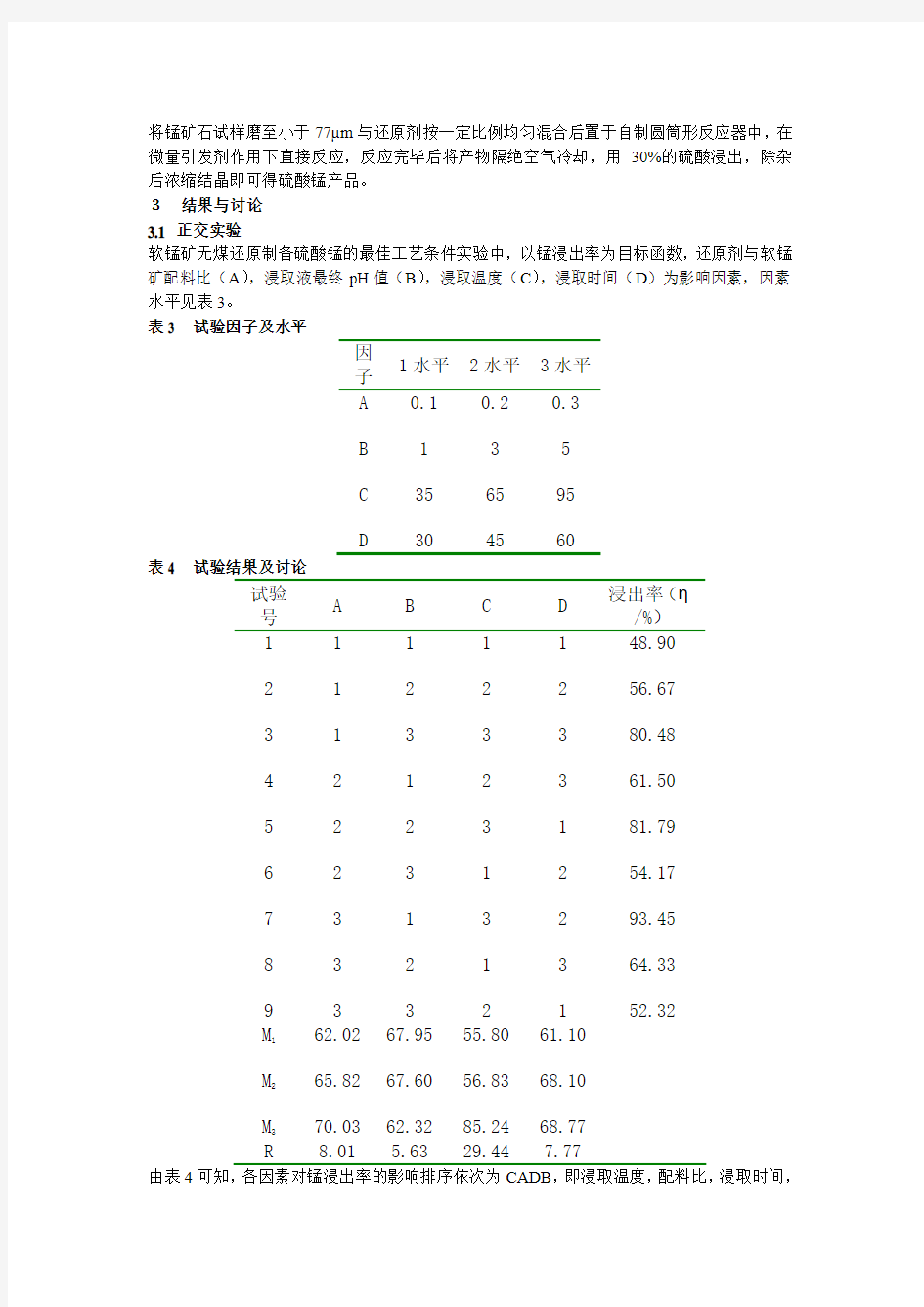

3.1 正交实验

软锰矿无煤还原制备硫酸锰的最佳工艺条件实验中,以锰浸出率为目标函数,还原剂与软锰矿配料比(A),浸取液最终pH值(B),浸取温度(C),浸取时间(D)为影响因素,因素水平见表3。

表3 试验因子及水平

因

子

1水平2水平3水平

A B C D 0.1

1

35

30

0.2

3

65

45

0.3

5

95

60

表4 试验结果及讨论

试验号A B C D

浸出率(η

/%)

1 2 3 4 5 6 7 8 9 1

1

1

2

2

2

3

3

3

1

2

3

1

2

3

1

2

3

1

2

3

2

3

1

3

1

2

1

2

3

3

1

2

2

3

1

48.90

56.67

80.48

61.50

81.79

54.17

93.45

64.33

52.32

M 1

M 2

M 362.02

65.82

70.03

67.95

67.60

62.32

55.80

56.83

85.24

61.10

68.10

68.77

R 8.01 5.63 29.44 7.77

由表4可知,各因素对锰浸出率的影响排序依次为CADB,即浸取温度,配料比,浸取时间,

浸出液pH值。

3.2 单因素实验

3.2.1 还原剂与软锰矿配比对转化率的影响

取粒度小于77μm的锰矿石100g,粒度小于376μm植物粉料为锰矿石质量的10%、15%、20%、25%和30%,在反应器中反应60min,并测定反应产物中MnO的含量并计算转化率。图1所示为还原剂量对转化率的影响。

由图1可知,还原剂的含量直接影响还原效果。在实验条件下。当还原剂含量为20%时,还原已进行得相当充分,反应物料中93.0%MnO2转化为MnO。当还原剂继续增多时,还原效果略有增加。考虑到植物粉料的廉价且适当过量不会后续工艺带来不利影响,因此取还原剂的含量为25%为宜。

3.2.2 浸取温度对转化率的影响

软锰矿还原实验按上述反应条件进行,反应60min后,反应物迅速用水喷淋并冷却,将矿浆浓度调成30%,用30%稀H2SO4分别于15,30,45,60,75,90℃浸取,控制过程溶液pH值为3左右,浸取时间为60min。实验完毕后分别测定溶液中Mn2+的含量,并计算转化率。图2所示为浸取温度对锰转化率的影响。从图2可知,浸取温度越高,其转化率越高,但同时增加了引入的杂质,温度为95℃时效果最好。

3.2.3 浸取液pH值对转化率的影响

用30%稀H2SO4于95℃浸取调制好的矿浆溶液,并分别控制过程溶液pH值为1,2,3,4,5,其它实验条件同3.2.2。实验完毕后分别测定溶液中Mn2+的含量,并计算转化率。图3所示为浸取液pH值对锰转化率的影响。

从图3可知,浸取液pH值为1时浸出率最高,但试验表明pH越小,引入杂质越多,将增大后续工序除杂的困难度,pH为3时,其浸出率与pH为1时相差不大,却大大减少了引入的杂质,故选取pH为3时较好。

3.2.4浸取时间对转化率的影响

用30%稀H2SO4于95℃下分别浸取调制好的矿浆溶液30,45,60,75,90min,其它实验条件同3.2.2。实验完毕后分别测定溶液中Mn2+的含量,并计算转化率。图4所示为浸取时间对转化率的影响。从图4可知,适当延长浸取时间,能提高其浸出率,但达到60min后,其影响不大。

4机理探讨

本实验关键在于使用植物粉料作为还原剂, 使软锰矿中MnO2转化为MnO。在一定温度和合适的还原气氛下, 锰氧化物与铁氧化物的还原过程相似, 从高价氧化物到低价氧化物依次进行。MnO2→Mn2 O3→Mn3 O4→MnO →Mn

植物粉料在引燃剂作用下, 首先可与空气反应:

C n H

m

O

l

+ O

2

→ CO + H

2

O (1)

2MnO

2 + CO = Mn

2

O

3

+ CO

2

(2)

3Mn

2 O

3

+ CO = 2Mn

3

O

4

+ CO

2

(3)

Mn

3 O

4

+ CO = 3MnO + CO

2

(4)

3Fe

2 O

3

+ CO = 2Fe

3

O

4

+ CO

2

(5)

Fe

3 O

4

+ CO = 3FeO + CO

2

(6)

FeO + CO = Fe + CO

2

(7)

上述反应发生后,释放出大量热量,使体系温度逐步升高,产生的还原性气体CO(传统工

艺用煤或焦碳燃烧产生还原性气体CO),可导致反应(2)、(3)、(4)、(5)、(6)、(7)进行。由于反应体系没有外部加热,温度是靠自身反应热产生,因此温度仅能维持在600℃左右, 反应(6)、(7)、(8)不可能进行。

5结论

(1)用植物粉料作还原剂,在合适的条件下可与软锰矿直接反应,使MnO2转化为MnO,再用硫酸浸取制备硫酸锰,该工艺锰的转化率可达93.45%,能耗低及无大气污染,适用于低品位软锰矿资源的综合利用,具有推广意义。

(2)影响转化效果的主要因素有还原剂配比,影响Mn浸出效果的H2SO4用量,浸取温度和时间。

参考文献

[1] 化学工业出版社组织编写. 中国化工产品大全(上卷)[M].北京:化学工业出版社,1994:190

[2] 谭柱中.世界锰矿石深加工技术的发展[J]. 中国锰业,1997,15(4):30-34.

[3] 天津化工研究院等编. 无机盐工业手册(上册)[M].北京:化学工业出版社,1996:974-983

[4] Rajko Z. Vracar, Kararina P. cerovie. Manganese leaching in the FeS2-MnO2-O2- H2O system at high temperature in an autoclave[J]. Hydrometallurgy ,2000 (55):79-92

[5] 邹梯. 硫酸锰生产过程中几个问题的探讨[J]. 湖南化工, 1989,(2):42-43

[6] Abbruzzese C. Percolation leaching of manganese ore by aqueous sulfur dioxide[J], Hydrometallurgy,1990,25(1):85-97

[7] Recep Ziyadanogullari, Mufide Buyu- ksarin. Recovery of MnSO4 from Low-Grade Pyrolusite Ores, and of MnSO4 and Silver from Manganese-Silver Ores[J]. Separation Science and Technology,1996,30(3):477-486

[8] 任世觉.工业矿产资源开发利用手册[M].武汉: 武汉工业大学出版社,1993: 18-37。

用纤维素作还原剂还原低含量软锰矿,再用硫酸浸取制备了硫酸锰.考查了纤维素还原剂与软锰矿的质量比、纤维素粒度对还原效果的影响,分析了还原反应前后软锰矿矿物相的变化.实验表明,锰质量分数为19.02%的低含量软锰矿,纤维素还原剂与软锰矿粉的质量比m(还原剂):m(软锰矿粉)=1:4较好,纤维素还原剂的粒度130~97 μm较好.纤维素还原剂可将94.68%以上的MnO2转化为MnO,经硫酸浸取,可制得符合国家标准的硫酸锰.在2 t/d规模扩试结果基础上,已分别建成1万t/a和2千t/a规模的硫酸锰生产线,目前运行平稳,产品质量良好。

金属镁冶炼工艺比较 李晓波 (山西阳煤丰喜股份责任有限公司闻喜复肥分公司闻喜礼元镇PC043802) 摘要:阐述了皮江法炼镁的存在的问题,提出了解决措施,指明了冶炼金属镁的最佳工艺是渣炼镁。 关键词:电解镁皮江法炼镁回转窑无渣炼镁硅铁Magnesium metal smelting process is compared Li Xiao-bo (Shanxi YangMei FengXi wenxi compound branch shares responsibility co., LTD Wenxi li yuan town pc043802) Abstract: expounds the existing problems of smelting magnesium was numerically simulated, and the solution measures are put forward, pointed out the best technology of smelting magnesium metal magnesium smelting slag. Key words: Electrolytic magnesium Pidgeon magnesium smelting Rotary kiln No slag smelting magnesiumFerrosilicon 2000年到今天, 中国金属镁企业均向万吨级转向,其总生产能力已超过80万吨/年,而全世界金属镁的使用量在60万吨/年以上,也就是说供大于求已是不争之实事,如何解决此矛盾,使企业走出困境,重点分析硅热法(皮江法)炼镁及碳热法炼镁。

中国煤基隧道窑法还原铁(海绵铁)生产最新工艺技术 中国是世界第一大钢产量国,2011 年钢产量突破7 亿吨,年需要废钢9000 多万吨,还原铁需求量为500 万吨。我国年进口还原铁300万吨,而还原铁(海绵铁)年产量仅为60 万吨。 我国是一个贫铁矿资源丰富的国家,低贫呆矿占铁矿资源97%以上,但每年需要从国外进口6 亿吨的铁矿石,国内大量的低贫呆矿没有得到很好的开发。 另外,我国每年还有上亿吨的硫酸渣、铜渣、除尘灰等含铁废料产生。现在,我国是一个非焦煤储量丰富的国家,焦煤资源日益频发,因此国家出台相关政策,鼓励发展直接还原铁和非焦炼铁工艺技术开发与应用。 提高还原铁的产量及开发我国大量的低贫呆矿使其资源化迫在眉睫。 我国目前年生产的60 万吨还原铁(海绵铁),主要是由200 余条隧道窑法生产的。在我国,煤基隧道窑罐式法生产还原铁(海绵铁)走过30 年的历史,其 工艺技术比较稳定、成熟,小项目分布相对比较普遍。但因传统的煤基隧道窑罐式法,必须采用昂贵的耐火罐;同时具有能耗高;还原时间长;劳动力消耗高;产品质量低下等原因,造成生产成本高、销路不畅等实际问题。目前造成煤基隧道窑法还原铁生产停顿状态。 2011年,在北京非高炉会议上,许多隧道窑法海绵铁厂家强烈要求专家、教授们能提供一套新的工艺技术,使煤基隧道窑厂家能焕发生机。 因此,沈阳博联特熔融还原科技有限公司与多家与会海绵铁厂家进行了交流后,半年内通过研发和工业试验,为其解决了两大技术问题,可以让煤基隧道窑法海绵铁厂家获得新生。 一. 实现了煤基隧道窑无罐法生产海绵铁甚至砾铁产品将煤基隧道窑烧嘴位置进行改变,采用直接燃煤新技术,彻底去掉昂贵的耐火罐,实现了无罐法生产海绵铁,入炉铁矿可以多种化。新技术煤基隧道窑法海绵铁的主要特点: 1、降低生产运行成本。取消了昂贵的耐火罐,可以降低生产运行成本200 多元/ 吨。 2、还原时间大大的缩短。 传统隧道窑罐式法生产还原铁的还原时间,一般为:粘土罐28?31小时、

金属镁回转窑是专业煅烧金属镁的设备。设备由回转筒体、支承装置、带挡轮支承装置和窑头、窑尾密封装置、喷煤管装置等部分组成。金属镁回转窑窑体与水平呈一定的斜度,整个窑体由托轮装置支承,并有控制窑体上下窜动的挡轮装置。传动部分除设置主传动外,还设置了为保证在主传动电源中断时仍能使窑体慢速转动、防止窑体变形的辅助传动装置。窑头采用壳罩式密封,窑尾装有轴向接触式密封装置,保证了密封的可靠性。

金属镁回转窑的优势: 1、金属镁回转窑窑头处配置竖立冷却器不仅可使高温物料骤冷,提高产品活性度,也便于运输、储存。同时还能得到较高温度的入窑二次风。能有效地提高窑内烧成温度,降低燃料消耗。 2、金属镁回转窑的产量高。非常适合大型活性石灰生产线。 3、金属镁回转窑物料利用率极高,融入低碳环保新元素。

4、金属镁回转窑在窑尾配置竖立预热器可充分利用回转窑内煅烧产生的高温烟气,将得物料从常温预热到初始分解温度状态。这不仅能大大提高回转窑的产量,还能降低单位产品热耗。 金属镁回转窑工艺流程简述 (1)将原料(白云石)由破碎机破碎至合格的物料(30-40mm)。 (2)经由回转窑烧结,煅烧成煅白。 (3)经冷却机冷却。

(4)再经过球磨机磨成粉。 (5)再经压球机压成球。 (6)经破碎后与硅铁粉和萤石粉混合均匀制团。 (7)装入耐热不锈钢还原罐内,置于还原炉中,在1200-1250℃及真空的1.33Pa真空度下还原制取粗镁。 (8)经过熔剂精制、铸锭、表面处理得到成品镁锭。 各种型号回转窑设备,设备加工定做服务来豫晖。设备采

用先进技术和安装调试方法,精心施工,从安装到调试,再到试生产,实行全方位的质量管理,深受广大用户的信赖和好评!(YHzp)

再生铝熔炼工艺特点? 再生铝是以回收来的废铝零件或生产铝制品过程中的边角料以及废铝线等为主要原材料,经熔炼配制生产出来的符合各类标准要求的铝锭。这种铝锭采用回收废铝,而有较低的生产成本,而且它是自然资源的再利用,具有很强的生命力,特别是在当前科技迅猛发展,人民生活质量不断改善的今天,产品更新换代频率加快,废旧产品的回收及综合利用已成为人类持续发展的重要课题,再生铝生产也就是在这样的形式下应运而生并具有极好的前景。? 由于再生铝的原材料主要是废杂铝料,废杂铝中有废铝铸件(以Al-Si合金为主)、废铝锻件(Al-Mg-Mn、Al-Cu-Mn等合金)、型材(Al-Mn、Al-Mg等合金)废电缆线(以纯铝为主)等各种各样料,有时甚至混杂入一些非铝合金的废零件(如Zn、Pb合金等),这就给再生铝的配制带来了极大的不便。如何把这种多种成分复杂的原材料配制成成分合格的再生铝锭是再生铝生产的核心问题,因此,再生铝生产流程的第一环节就是废杂铝的分选归类工序。分选得越细,归类得越准确,再生铝的化学成分控制就越容易实现。? 废铝零件往往有不少镶嵌件,这些镶嵌件都是些以钢或铜合金为主的非铝件,在熔炼过程中不及时地扒出,就会导致再生铝成分中增加一些不需要的成分(如Fe、Cu等)因此,在再生铝熔炼初期,即废杂铝刚刚熔化时就必须有一道扒镶嵌件的工序(俗称扒铁工序)。把废杂铝零件中的镶嵌件扒出,扒得越及时、 越干净,再生铝的化学成分就越容易控制。扒铁时熔液温度不宜过高,温度的升高会使镶嵌件中的Fe、Cu元素溶入铝液。?

各地收集来的废杂铝料由于各种原因其表面不免有污垢,有些还严重锈蚀,这些污垢和锈蚀表面在熔化时会进入熔池中形成渣相及氧化夹杂,严重损坏再生铝的冶金质量。清除这些渣相及氧化夹杂也是再生铝熔炼工艺中重要的工序之一。采用多级净化,即先进行一次粗净化,调整成分后进行二级稀土精变,再吹惰性气体进一步强化精炼效果,可有效的去除铝熔液中的夹杂。? 废铝料表面的油污及吸附的水分,使铝熔液中含有大量气体,不有效的去除这些气体就使冶金质量大大下降,强化再生铝生产中的除气环节以降低再生铝的含气量是获得高质量再生铝的重要措施。? 再生铝原材料组成? 1、废杂铝来源? 目前我国再生铝厂利用的废杂铝主要来源于两方面,一是从国外进口的废杂铝,二是国内产生的废杂铝。? 进口废杂铝? 最近几年国内大量从国外进口废杂铝。就进口废杂铝的成分而言,除少数分 类清晰外大多数是混杂的。一般可以分为以下几大类:? ①单一品种的废铝? 此类废铝一般都是某一类废零部件,如内燃机的活塞,汽车减速机壳、汽车轮毂、汽车前后保险栓。铝门窗等。这些废铝在进口时已经分类清晰,品种单一,且都是批量进口,因此是优质的再生铝原料。?

直接还原铁生产工艺的分析 世界上直接还原铁生产技术已经成熟, 技术发展极为迅速, 根据Midrex 公司预测, 2010年全世界 直接还原铁产量将超过7300万t。于高炉流程存在着生产成本过高和环境污染的两大难题, 炼铁工艺由 高炉流程逐步向直接还原铁短流程过渡已成为定局。当今的钢铁企业对这一革命性技术工艺越早开发越 能占据主动; 不敢承担风险, 迟疑不前, 必将处于被动和落后的局面。因此, 直接还原铁的开发不是“有 所为”和“有所不为”的问题, 而是生产工艺的选择问题。 1 世界直接还原铁生产技术现状 1.1 生产工艺发展态势 由于某些国家天然气资源丰富, 直接还原铁生产技术在南美洲、南非和东南亚诸国的发展极为迅速, 而印度则后来居上; 特别是委内瑞拉、墨西哥等国, 生产历史已超过20余年, 生产规模不断扩大, 直接 还原铁产量已占本国钢铁产量的绝对份额; 而奥钢联、韩国合作开发的直接还原与熔融还原技术与日俱进; 浦项钢铁公司的直接还原铁生产大有代替高炉炼铁之势。对这样的发展态势, 作为世界钢铁生产大国的中国, 我们绝不可掉以轻心。 1.2 世界直接还原铁主要生产工艺 ??? 世界直接还原铁生产工艺大致可分为两大类: 一种是气基竖炉生产工艺; 一种是煤基回转窑生产工 艺。前者生产量约占总产量的92%, 而后者约占总产量的8%。在这两种生产技术的基础上, 又发展了熔 融还原生产技术。近年来, 将直接还原与熔融还原技术加以组合, 形成了COREX-Midrex联合流程, 颇受 人们的关注。直接还原铁主要生产工艺见表1。 ??? 应该指出, 世界上Midrex法和HYL法应用的比较普遍, 各项技术经济指标亦趋稳定, 生产工艺成熟 可靠。特别是墨西哥的HYL法, 生产技术不断创新, 由于开发了“自重整”技术, 使建设费用减少了 26% , 电炉的耗电降低了5%~6%。印度由于缺乏天然气, 但精煤的资源丰富, 因此多采用煤基回转窑 的生产方法。多年的生产实践证明, 煤基回转窑无论是在生产成本、生产效率还是环境保护方面, 均不及 气基竖炉法。 1.3 熔融还原法 熔融还原法也是采用直接还原的原理, 将铁精矿直接还原成熔融铁, 通常以煤为还原剂, 将还原炉与 熔铁炉置于一身, 其最终产品不是海绵铁或热压铁块, 而是熔融铁。主要的生产厂家如下: (1) 南非的伊斯科公司: COREX—1000, 生产能力为30万t/a, 现已生产了300万t; (2) 韩国:COREX C—2000, 1995年11月投产, 1997 年市场上又出现了C—3000R, 其生产能力约为C—2000的13.5 倍。目前, 世界上采用熔融还原法生产的共有7家, 总生产能力超过500万t/a, 相当 于世界铁水总生产量的1%。 1.4 COREX-Midrex 联合生产工艺 ??? 该技术是奥钢联与浦项钢铁公司联合开发成功的。这项技术一出现, 即显示出其独特的优点, 它具有 气基竖炉和熔融还原的优点, 又不需外来气源, 因此对天然气缺乏的厂家来说是求之不得的。COREX-Midrex 联合流程示意图见图1。 对COREX-Midrex联合流程的三点看法: (1) COREX-Midrex联合流程(正准备建1台90万t/a 的装置, 并计划于2005年代替浦项1号高炉(1666m3) ) 虽有其先进性的一面, 但由于开发成功的时间较短, 因此工业生产的考验约在2010年才能有 结论; (2) 由于煤与熔融铁直接接触, 煤中绝大部分硫进入熔融铁中, 因此生产出的还原铁并非纯净铁, 其 铁中的含硫量(0.015%~0.020%) 相当于高炉铁; (3) 对高炉流程的系统设备和资源(包括技术资源) 未能加以利用。因此该工艺适合于新建的位于城 市周边的钢铁厂或轧钢厂。 2钢铁联合企业生产直接还原铁技术工艺的选择 据专家预测, 在未来30~40年, 全世界钢铁生产工艺仍将以高炉流程为主。就是说, 高炉仍将长时 间存在。有高炉, 就必然有焦炉。如何在现有的高炉流程的基础上, 加以合理地、科学地改造, 使高炉 流程向直接还原铁生产的短流程逐步过渡, 达到既能生产高炉铁, 又能生产直接还原铁, 进一步降低钢材 成本, 改善生产环境的目的, 这是广大钢铁工作者义不容辞的责任。 2.1 铁精矿的准备问题 直接还原铁开发的初级阶段对入还原炉的铁精矿的技术要求非常苛刻, 一般要求块矿入炉, 铁精矿含 铁量在70%以上, SiO2含量在2%以下, 特别对煤基回转窑入炉铁精矿中低熔点金属的含量有更严格的要 求。随着直接还原铁技术的发展, 入炉铁精矿的技术条件越来越放宽, 并以直接还原本身的技术进步加以 补偿。例如, FNEX技术的开发成功, 使块矿入炉变为粉矿或氧化球团矿均可入炉, 这大大有利于直接还 原铁技术的开发。 ??? 西欧炼铁界开发的精矿加工处理技术, 使还原炉入炉铁精矿达到其技术要求, 保证了还原炉生产的顺行, 其流程示意图见图2。 2.2 气基竖炉还原炉两段反应机理 一段: 3Fe2O3 + H2= Fe3O4+ H2O

新一代Midrex钢铁生产工艺 李友佳王薇 (首钢技术研究院科技信息所) 1概述 目前,全世界有十几种直接还原法实现了工业生产,共有百余家直接还原铁生产厂。Midrex 法近几年产量虽然有所下降,但仍然是最主要的直接还原铁生产工艺。2004年Midrex直接还原法所生产的直接还原铁产量占世界直接还原铁总产量的64.1%,HYL-III工艺所生产的直接还原铁产量占18.9%,其他工艺包括气基和煤基工艺约占17%。 2 Midrex工艺原料 Midrex工艺属于直接还原炼铁法,是成熟的气基工业生产方法,它主要应用于盛产石油或天然气的国家。把石油或天然气通过转化器变成还原气体,用此气体还原矿石,其工艺流程如图1所示。 图1 Midrex法DRI生产工艺流程 Midrex—Ross公司是竖炉技术和矿石加工用化学气体行业的先驱,Midrex就是该公司于60年代开发的直接还原铁工艺。自1969年以来,Midrex公司消耗了27Mt块矿和118Mt球团矿,并且成功地采用了100%球团、100%块矿以及球团与块矿的混合矿进行生产。 Midrex工艺允许厂家灵活地选择铁矿矿源。正在生产的Midrex厂已大批量采用了46种铁矿,其中球团矿20种,天然铁矿石26种。实际上,由于工业生产和实际应用方面的原因,大多数厂家都限制它们的矿源数,仅采用几种。统计表明,1991年Midrex直接还原厂所用原料中球团矿占78%,而块矿只占20%。 另外,对适合于Midrex直接还原工艺及其炼钢的铁氧化物原料的选择还应从化学和物理特性

以及还原特性几方面加以考虑。铁氧化物原料化学成分的重要性通常取决于最终使用者而非直接还原工艺。随着三十多年来直接还原技术的进步,铁氧化物原料的化学成分对Midrex工艺来说已变得不太重要了。然而化学成分对其后的DRI炼钢工艺却非常重要。 在直接还原工艺中,就原料而论,唯一的主要化学变化是从铁氧化物中脱氧,没有熔炼或精炼发生,基本上氧化铁原料中的所有杂质和脉石都存留在还原产品中。因此,所用原料含铁量应尽可能高,脉石含量应尽可能低,这样的原料才能受到炼钢厂的欢迎。表1示出直接还原品级氧化球团和块矿的推荐化学成分。 表1 氧化球团和块矿的化学成分(%) 这些特性主要是考虑炼钢工艺的需要而定的,只有最大S含量和最高TiO2含量是特别针对直接还原而定的。另外,除了铁、硅、铝以外,还必须考虑原料中的另外一些成分。如:(1)磷:推荐以0.03%作为P含量极限,但具体含P量标准随所产钢的牌号和所采用的炼钢技术而定。用含P量为0.05%的原料生产的HBI的实践表明,当该原料用量达40%时生产棒、线材是可行的。 (2)钒:含钒量过高可能对生产一定牌号的钢带来困难,故其具体标准应由各DRI用户来确定。 其实,在Midrex工艺中,一种铁氧化物原料的物理性能和还原特性要比其化学特性还要重要,必须予以重视。如:粒度。Midrex工艺多用球团矿和块矿混合炉料。球团矿粒度9~16mm的占95%,块矿10~35mm的占85%。球团中-5mm粒级限制在3%以内,块矿中-5mm粒级限制在5%以内。此外,应将-3mm粒级降至最低,因为该粒级不能用于直接还原工艺,通常予以筛除。但实际上,在采用廉价铁矿生产时产生的粉末量很高,为了尽可能地减少氧化铁粉末损失影响到的综合经济效益,我们还是要考虑粉末利用的问题。一般通过往炉料中配入适量氧化铁粉末以及将还原产品粉末压块,可使粉末损失降至最低。 3 Midrex工艺存在的问题 Midrex直接还原工艺虽然具有工艺成熟、操作简单、生产率高、热耗低、产品质量高等优点,在直接还原工艺中占统治地位,但也存在一定的局限性,首先是它要求: (1)具有丰富的天然气资源作保障;其次Midrex的反应温度低,反应速度较慢,炉料在还原带大约停留6h,在整个炉内停留时间约10h。

书山有路勤为径,学海无涯苦作舟 金属镁还原炉———传统还原炉 金属镁还原炉是镁生产的核心设备,国内外普遍采用的是外加热卧式还原罐还原炉。目前,国内应用的金属镁还原炉的炉型较多,根据所用燃料的不同, 大体上可分为两类:用煤气或重油加热的还原炉与以煤为燃料的还原炉。 用煤气或者重油为燃料的还原炉用煤气或者重油作为燃料的还原炉,通常 是16 个横罐的还原炉,其规格为10.54 乘以3.59 乘以2.94(m)。这种还原炉为矩形炉膛,还原罐间中心距约为600mm,罐呈单面单排排列,炉子背面一般分布有多支低压烧嘴。火焰从燃烧室进入炉膛空间,绕过还原罐周边,靠烟囱抽力将燃烧 后的烟气抽入炉底部支烟道,经烟道与烟道闸门后进入烟囱。二次风由二次风管再通过炉底第二层二次风道送入炉内。 还原炉底部两个还原罐中间设有燃烧室或烟室。还原炉既是一个倒焰炉 又是一个贮热炉。炉膛内一般装有16 支镍铬合金钢制的还原罐。16 个还原罐分成四组,即4 个还原罐组成一组,与一个真空机组相连接(真空机组由滑阀泵和罗茨泵组成),每台还原炉还设有一个备用真空机组,因此一台还原炉一般有5 个真空机组,每台还原炉设有一个水环泵作为预抽泵。 以煤为燃料的还原炉在我国,金属镁还原炉以燃煤为主,随着镁冶炼工艺 的不断发展与进步,出现过多种燃煤还原炉,典型的有下面几种。 1.单火室单面单排罐还原炉该炉型与燃煤气、重油还原炉炉型相似,单面 单排布置还原罐。燃烧室设置在后面,炉内装有14~16 支还原罐,在两支还原罐 中间设置一过火孔。该炉型由于只有单排罐,又是单面布置,故操作十分方便,车 间布置便于机械化,但其产量和热效率都低。该炉型属于矩形倒焰窑,火焰从燃 烧室通过挡火板反射至炉顶,受烟囱抽力火焰向下,使还原罐受热,再经过火孔,支烟道至主烟道排出。

6063铝合金熔炼生产工艺手册 本文由全球铝业网 (https://www.doczj.com/doc/f716161789.html,) 编辑,转载请注明出处,十分感谢! 一.Al-Mg-Si系合金的基本特点: 6063铝合金的化学成份在GB/T5237-93标准中为0.2-0.6%的硅、0.45-0.9%的镁、铁的最高限量为0.35%,其余杂质元素(Cu、Mn、Zr、Cr等)均小于0.1%。这个成份范围很宽,它还有很大选择余地。 6063铝合金是属铝-镁-硅系列可热处理强化型铝合金,在AL-Mg-Si组成的三元系中,没有三元化合物,只有两个二元化合物Mg2Si和 Mg2Al3,以α(Al)-Mg2Si伪二元截面为分界,构成两个三元系,α(Al)-Mg2Si-(Si)和α(Al)-Mg2Si-Mg2Al3,如图一、田二所示:在Al-Mg-Si系合金中,主要强化相是Mg2Si,合金在淬火时,固溶于基体中的Mg2Si 越多,时效后的合金强度就越高,反之,则越低,如图2所示,在α(Al)-Mg2Si伪二元相图上,共晶温度为595℃,Mg2Si的最大溶解度是1.85%,在 500℃时为1.05%,由此可见,温度对Mg2Si在Al中的固溶度影响很大,淬火温度越高,时效后的强度越高,反之,淬火温度越低,时效后的强度就越低。有些铝型材厂生产的型材化学成份合格,强度却达不到要求,原因就是铝捧加热温度不够或外热内冷,造成型材淬火温度太低所致。 在Al-Mg-Si合金系列中,强化相Mg2Si的镁硅重量比为1.73,如果合金中有过剩的镁(即Mg:Si>1.73),镁会降低Mg2Si在铝中的固溶度,从而降低Mg2Si在合金中的强化效果。如果合金中存在过剩的硅,即Mg:Si<1.73,则硅对Mg2Si在铝中的固溶度没有影响,由此可见,要得到较高强度的合金,必须Mg:Si<1.73。 二.合金成份的选择 1.合金元素含量的选择 6063合金成份有一个很宽的范围,具体成份除了要考虑机械性能、加工性能外,还要考虑表面处理性能,即型材如何进行表面处理和要得到什么样的表面。例如,要生产磨砂料,Mg/Si应小一些为好,一般选择在Mg/Si=1-1.3范围,这是因为有较多相对过剩的Si,有利于型材得到砂状表面;若生产光亮材、着色材和电泳涂漆材,Mg/Si在1.5-1.7范围为好,这是因为有较少过剩硅,型材抗蚀性好,容易得到光亮的表面。 另外,铝型材的挤压温度一般选在480℃左右,因此,合金元素镁硅总量应在1.0%左右,因为在500℃时,Mg2Si在铝中的固溶度只有1.05%,过高的合金元素含量会导致在淬火时Mg2Si不能全部溶入基体,有较多的末溶解Mg2Si相,这些Mg2Si相对合金的强度没有多少作用,反而会影响型材表面处理性能,给型材的氧化、着色(或涂漆)造成麻烦。 2.杂质元素的影响

直接还原铁简介及 伊朗ARFA直接还原铁厂实例 张风杰 (中国22冶集团有限公司,唐山) 【摘要】国际钢铁协会统计2009年全球粗钢产量12.197亿吨,中国粗钢产量为5.678亿吨,至此中国已连续14年位居世界第一。显然我们早已步入了钢铁大国行列,但我们离钢铁强国还有很长距离,在某些冶金技术领域相当滞后,尤其直接还原铁方面还我们还处于起步阶段。学习和了解国际先进的直接还原铁技术,发现和弥补我们的不足迎头赶上,中国直接还原铁前景广阔。 【关键字】直接还原铁优势气基竖炉法施工发展空间 直接还原铁(DRI-Direct Reduced Iron),精铁粉或氧化铁在炉内低于融化温度的条件下还原成为多孔状物质,还原失氧形成大量气孔,在显微镜下观察形似海绵而又名海绵铁。其化学成分稳定,杂质含量少,可直接用作电炉炼钢的原料,也可作为转炉炼钢的冷却剂,它还是冶炼优质钢和特种钢的必备原材料。作为一种非高炉炼铁工艺,它越来越得到世界各国的重视。 美国米德雷克斯公司(Midrex)的统计数据显示,2008年世界直接还原铁产量达到6845万吨。自1990年全球还原铁产量从1768万吨增长到2008年的6845万吨,平均年增长幅度在6.0%,这已是直接还原铁产量连续30年增长,即使在2009年严峻的经济环境下,世界直接还原铁产量仍保持在6200万吨。除中国外,在1994~2010年间,全世界新增的炼铁生产能力有一半是基于直接还原流程。 具体到各个国家,2008年印度已经连续6年保持世界最大的直接还原铁生产国地位,当年产量为2120万吨,占世界总产量的31%;伊朗位居第二,产量为744万吨;委内瑞拉位居第三,产量为687万吨;这些国家具有充足的铁矿石和燃料资源,具备发展直接还原铁充分条件。 另外,近年来俄罗斯直接还原铁产量增长较快,2008年较上年增长33.7%。2004年,我国直接还原铁产量为43万吨,2005年为41万吨,2006年为40万吨,2007年为60万吨,2008年产量为60万吨。可见我国的直接还原铁产量相对于印度、伊朗等国是微乎其微的。 直接还原铁得以在世界范围内迅速发展,经分析得益于其产品本身和制作工艺的巨大优势以及市场需求的日益增大 产品优势:(1)还原铁化学成分稳定,炼钢过程中能有效稀释废钢中有害残余和夹杂金属含量,改善钢的质量;(2)还原铁本身P、S有害元素含量低,可缩短精炼时间;(3)可减少冶炼装料次数、减少停电作业和热损失,冶炼过程熔化速度快、电耗低、可提高效率、降低成本;(4)电炉冶炼熔化期,供电作业稳定,允许大功率供电、低噪音、烟尘少、工作环境好;(5)使用成本低廉,经济效益高。 工艺优势:(1)制作流程短,直接还原铁可直接提供于电炉炼钢;(2)不用焦炭,不受炼焦煤短缺的影响;(3)污染少,取消了焦炉、烧结等污染量大的工序;(4)还原铁中硫、磷等有害杂质与有色金属含量低,有利于电炉冶炼优质钢

铝合金的熔炼、铸锭与固溶处理

————————————————————————————————作者:————————————————————————————————日期: ?

铝合金的熔炼、铸锭与固溶处理 一、实验目的: 掌握铝合金熔炼的基本原理,并应用在熔炼的实践中。熔炼是使金属合金化的一种方法,它是采用加热的方式改变金属物态,使基体金属和合金组元按要求的配比熔制成成分均匀的熔体,并使其满足内部纯洁度、铸造温度和其他特定条件的一种工艺过程。熔体的质量对铝材的加工性能和最终使用性能产生决定性的影响,如果熔体质量先天不足,将给制品的使用带来潜在的危险。因此,熔炼又是对加工制品的质量起支配作用的一道关键工序。而铸造是一种使液态金属冷凝成型的方法,它是将符合铸造的液态金属通过一系列浇注工具浇入到具有一定形状的铸模(结晶器)中,使液态金属在重力场或外力场(如电磁力、离心力、振动惯性力、压力等)的作用下充满铸模型腔,冷却并凝固成具有铸模型腔形状的铸锭或铸件的工艺过程。铝合金的铸锭法有很多,根据铸锭相对铸模(结晶器)的位置和运动特征,可将铝合金的铸锭方法分类如下: 二、实验内容: 铝铜合金熔炼基本工艺流程

三、实验要求 严格控制熔化工艺参数和规程 1. 熔炼温度 ?熔炼温度愈高,合金化程度愈完全,但熔体氧化、吸氢倾向愈大,铸锭形成粗晶组织和裂纹的倾向性愈大。通常,铝合金的熔炼温度都控制在合金液相线温度以上50~100℃的范围内。从图1的Al-Cu相图可知,Al-5%Cu的液相线温度大致为660~670℃,因此,它的熔炼温度应定在710(720)℃~760(770)℃之间。浇注温度为730℃左右。

直接还原铁生产技术及现状 【我来说两句】2010-8-4 9:59:55 中国选矿技术网浏览80 次收藏 【摘要】:直接还原铁(DRI/HBI)是电炉冶炼纯净钢最佳的残留元素的稀释剂。直接还原是钢铁工业技术发展的重要方向,气基竖炉和煤基回转窑是成熟的直接还原工业化生产技术。中国直接还铁的生产仍处于起步时期,2008年产量约60万t,占世界总产量不足1.0%。直接还原铁在中国有广阔的发展前景,以国内铁矿资源为原料的氧化球团-煤制气-竖炉是中国发展直接还原铁的主要方向。 一、直接还原铁生产技术及现状 直接还原是铁氧化物在不熔化、不造渣,在固态下还原为金属铁的工艺。直接还原产品统称为直接还原铁(Direct Reduction Iron,缩写为DRI),由于DRI的结构呈海绵状,也称为“海绵铁”,为了提高产品的抗氧化能力和体积密度,DRI热态下挤压成型产品称为热压块(HBI),DRI冷态下挤压成型产品称为DRI压块。 直接还原是已实现大规模工业化生产技术,已实现工业化生产的直接还原法有数10种。2008年世界直接还原铁(DRI/HBI)的产量约6845万t,约为世界生铁产量9.30亿t的7.23%。直接还原铁由于产品纯净、质量稳定、冶金特性优良,成为生产优质钢、纯净钢不可缺少的原料,是世界钢铁市场最紧俏的商品之一,直接还原是世界钢铁生产的一个不可缺少的组成部分。 世界直接还原的现状可归纳为以下几个方面。 (一)产量持续增加,气基竖炉占主导地位 DRI的产量持续迅速增加,见表1。气基竖炉Midrex法及HYL法是生产规模最大的工艺方法,回转窑是煤基直接还原主要方法。气基工艺的产量约占世界总产量的75%。煤基直接还原约占25%。直接还原铁各工艺产量的分布见表2。俄罗斯、印度、中东等地近年来都有大型气基竖炉直接还原生产厂的建设计划。拉美、北非及亚洲天然气丰富地区是直接还原铁主要产地。印度是世界直接还原铁产能和产量最大的国家,2008年产量达到2120万t。 年2001 2002 2003 2004 2005 2006 2007 2008 产量4032 4508 4945 5460 5699 5979 6722 6845 年2001 2002 2003 2004 2005 2006 2007 2008 Midrex法66.3 66.6 64.6 64.1 61.3 59.7 59.10 58.2 HYIJ-Ⅲ17 18.4 18.4 18.9 19.7 18.4 16.8 14.5 HYL-I 2.7 1.3 1.3 1.9 Finmet 4.5 3.6 5.2 2.9 2.3 2.2 2.1 1.6 其它气基 1.0 0.2 0.4 <0.1 O.04 0.0 0.0 0.0 煤基8.4 9.8 10.2 12.1 16.5 19.7 22.6 25.7 (二)煤制气-竖炉直接还原为DRI发展开辟了新途径 由Midrex公司提出,并在南非实现了工业化生产的COREX熔融还原尾气作为Midrex 还原气的工艺技术,以及墨西哥HYL 公司提出的HYL-ZR工艺直接使用焦炉煤气、合成

化工生产流程图 1.一工厂用软锰矿(含 MnO 2约70%及Al 2O 3)和闪锌矿(含ZnS 约80%及FeS )共同生产MnO 2和Zn (干电池原料): 已知① A 是MnSO 4、ZnSO 4、Fe 2(SO 4)3、Al 2(SO 4)3的混合液。 ② IV 中的电解反应式为MnSO 4+ZnSO 4+2H 2O ══通电 MnO 2+ Zn +2H 2SO 4。 (1)A 中属于还原产物的是___________。 (2)MnCO 3、Zn 2(OH )2CO 3的作用是_____________________________;II 需要加热的缘故是___________;C 的化学式是____________。 (3)该生产中除得到MnO 2和Zn 以外,还可得到的副产品是______________。 (4)假如不考虑生产中的损耗,除矿石外,需购买的化工原料是___________。 (5)要从Na 2SO 4溶液中得到芒硝(Na 2SO 4·10H 2O ),需进行的操作有蒸发浓缩、________、过滤、洗涤、干燥等。 (6)从生产MnO 2和Zn 的角度运算,软锰矿和闪锌矿的质量比大约是__________。 2、碘化钠是实验室中常见分析试剂,常用于医疗和照相业。工业上用铁屑还原法来制备,工艺流程如下: (1)碘元素属于第 周期第 族;反应②中的氧化剂是(写化学式) 。 (2)判定反应①中的碘是否已完全转化的具体操作方法是 。 (3)反应②的离子方程式为 ; 反应③的化学方程式为 。 (4)将滤液浓缩、冷却、分离、干燥和包装过程中,都需要注意的咨询题 碘 共热反应① NaIO 3溶液 反应② 混合物 过滤 Fe(OH)2滤液 灼烧 副产品 浓缩冷却结晶 分离 干燥包装 铁屑 反应③

直接还原炼铁技术的最新发展 作者: 胡俊鸽,吴美庆,毛艳丽, 钢铁研究 摘要撰写人TsingHua 出版日期:2006年4月30日 直接还原铁可以作为电炉、高炉和转炉的炉料。DRI代替优质废钢更适合于生产对氮和有害元素有严格要求的钢种,如用于石油套管、钢丝绳、电缆线等的钢种。近年,由于钢铁市场升温,废钢资源呈现世界性紧缺。2003年,我国钢铁企业生产回收的废钢铁和非生产回收废钢铁合计为1502万t;而全年炼钢消耗废钢与辅助炼钢消耗废钢之和为4 750万t。显然,国内的废钢缺口很大。未来几年,随着国际市场废钢资源的短缺,世界对废钢的需求量将不断增长。当今,在废钢资源全球性紧缺、国际市场价格频频上扬的情况下,对于我国来说,寻找废钢替代品已迫在眉捷。直接还原铁和热压块铁是最好的废钢替代品。1直接还原炼铁技术发展状况2003年世界直接还原铁总量为4900万t。比2002年增加了10%,不同工艺所生产直接还原铁所占份额如下:Midrex 为64.6%,HyLⅢ为18.4%,HyLⅠ为1.3%,Finmet为5.2%,其他气基为0.4%,煤基为10.2%。直接还原工艺根据还原剂不同可分为气基和煤基。气基直接还原工艺中,竖炉Midrex、Arex(Midrex改进型)和HyLⅢ工艺、反应罐法Hy LⅠ、流化床法Fior和Finmet工艺,都已获得了工业应用,流化床法Fior、Cir cored和碳化铁法在工业上应用不久就停产了。煤基直接还原法中,获得工业应用的有回转窑法和转底炉法(Inmet-co、Fastmet、Sidcomet、DRylron),新开发的多层转底炉Primus工艺已于2003年2月投产。 1.1气基直接还原工艺气基还原工艺可分为使用球团矿或者块矿的工艺和使用铁矿粉的工艺。各种气基直接还原铁工艺发展状况如表1所示。表1各种气基直接还原铁工艺发展状况工艺装备工艺特点所用原料目前状况研究发展F ior(委内瑞拉)4个流化床反应器生产能耗高于竖炉Midrex和HyLⅢ铁矿粉Side tur厂于1976年投产,1985年开始,年产量达到35万t~41万t。由于市场原因于2000年停产。由委内瑞拉和奥钢联进一步发展成FinmetFinmet(奥钢联和委内瑞拉)4个流化床反应器铁矿靠重力从较高反应器流向较低反应器直接使用矿粉,是Fior 的进一步改进,比Fior能耗低、人员需求少。与Fior相比,其还原气体中H2含量少,CO没被氧化去。在Finmet工艺中,矿粉在流化床第一段被还原过程产生的热气体预热,其较高的CO含量可以提高热平衡,并使HBI的w(C)达3%。铁矿

3年高考化学之工艺合成 (2016全国1卷)2NaClO 是一种重要的杀菌消毒剂,也常用来漂白织物等,其一种生 产工艺如下: 回答下列问题: (1)2NaClO 中Cl 的化合价为__________。 (2)写出“反应”步骤中生成2ClO 的化学方程式 。 (3)“电解”所用食盐水由粗盐水精制而成,精制时,为除去2Mg +和2Ca +,要加入的试剂分别为__________、__________。“电解”中阴极反应的主要产物是 。 (4)“尾气吸收”是吸收“电解”过程排出的少量2ClO ,此吸收反应中,氧化剂与还 原剂的物质的量之比为__________,该反应中氧化产物是 。 (5)“有效氯含量”可用来衡量含氯消毒剂的消毒能力,其定义是:每克含氯消毒剂的氧化能力相当于多少克2Cl 的氧化能力。2NaClO 的有效氯含量为 。(计算结果保留两 位小数)。 (2016年全国2卷)双氧水是一种重要的氧化剂、漂白剂和消毒剂。生产双氧水常采用蒽醌法,其反应原理和生产流程如图所示: 生产过程中,把乙基蒽醌溶于有机溶剂配制成工作液,在一定温度、压力和催化剂作用下进行氢化,再经氧化、萃取、净化等工艺得到双氧水。回答下列问题: (1)蒽醌法制备H 2O 2理论上消耗的原料是 ,循环使用的原料是 ,配制工作液时采用有机溶剂而不采用水的原因是 (2)氢化釜A 中反应的化学方程式为 进入氧化塔C 的反应混合液中的主要溶质为

(3)萃取塔D中的萃取剂是,选择其作萃取剂的原因是 (4)工作液再生装置F中要除净残留的H2O2,原因是 (5)(5)双氧水浓度可在酸性条件下用KmnO4溶液测定,该反应的离子方程式为 一种双氧水的质量分数为27.5%(密度为1.10g·cm-3),其浓度为mol·L?1. (2015全国2卷)28.(15 分)二氧化氯(ClO2,黄绿色易溶于水的气体)是高效、低毒的消毒剂,回答下列问題: (1)工业上可用KC1O3与Na2SO3在H2SO4存在下制得ClO2,该反应氧化剂与还原剂物质的量之比为。 (2)实验室用NH4Cl、盐酸、NaClO2(亚氯酸钠)为原料,通过以下过程制备ClO2: ①电解时发生反应的化学方程式为。 ②溶液X中大量存在的阴离子有__________。 ③除去ClO2中的NH3可选用的试剂是(填标号)。 a.水b.碱石灰c.浓硫酸d.饱和食盐水 (3)用右图装置可以测定混合气中ClO2的含量: Ⅰ.在锥形瓶中加入足量的碘化钾,用50 mL水溶解后,再加入 3 mL 稀硫酸: Ⅱ.在玻璃液封装置中加入水,使液面没过玻璃液封管的管口; Ⅲ.将一定量的混合气体通入锥形瓶中吸收; Ⅳ.将玻璃液封装置中的水倒入锥形瓶中: Ⅴ.用0.1000 mol·L-1硫代硫酸钠标准溶液滴定锥形瓶中的溶液(I2+2S2O32-=2I- +S4O62-),指示剂显示终点时共用去20.00 mL硫代硫酸钠溶液。在此过程中: ①锥形瓶内ClO2与碘化钾反应的离子方程式为。 ②玻璃液封装置的作用是。 ③V中加入的指示剂通常为,滴定至终点的现象是。 ④测得混合气中ClO2的质量为g。 (4)用ClO2处理过的饮用水会含有一定最的亚氯酸盐。若要除去超标的亚氯酸盐,下列物质最适宜的是_______(填标号)。 a.明矾b.碘化钾c.盐酸d.硫酸亚铁 (2015全国1卷)27.硼及其化合物在工业上有许多用途。以铁硼矿(主要成分为Mg B2O5·H2O和Fe3O4, 2 还有少量Fe2O3、FeO、CaO、Al2O3和SiO2等)为原料制备硼酸(H3BO3)的工艺流程如图所示:

低品位铁矿石煤基直接还原铁 摘要:文章介绍介绍了直接还原铁的两种生产方法,并联系国内实际着重介绍煤基直接还原法,联系我国铁矿石的供需现状,通过分析近年来直接还原铁发展状况,提出低品位铁矿石用褐煤半焦做还原剂生产直接还原铁的思路。 直接还原是指用气体或固体还原剂在低于铁矿石软化温度下,在反应装置内将铁矿石还原成金属铁的方法。其产品称直接还原铁,这种铁保留了失氧前的外形,因失氧形成了大量微孔隙,显微镜下形似海绵结构,故又称海绵铁。[4]直接还原铁(DRI)因质地纯净、成分稳定,是一种替代废钢、冶炼优质钢和特殊钢的理想原料。很多用废钢不能生产的特种钢都能用海绵铁生产出来[3]. 一、直接还原铁的生产方法 直接还原工艺根据还原剂不同可分为气基直接还原和煤基直接还原。气基直接还原工艺以天然气为主要还原剂,包括竖炉、反应罐和流化床流程。煤基直接还原以煤为主要能源,主要是使用回转窑为主体设备的流程[1]。 目前运行中的气基直接还原设备有三种。第一种是竖炉,是成熟的主导工艺,以MIDREX 流程为代表,具有容易控制、产品质量好、能耗低、环境污染轻、生产率高等特点,竖炉流程占据了大部分直接还原生产能力[6]。第二种是反应罐,使用反应罐的流程只有HYL法。反应罐采用落后的固定床非连续生产模式,证处于被逐渐淘汰的过程中。第三种是流化床,目前唯一的代表是FIOR法[1]。 煤基直接还原法工艺主要包括回转窑法、转底炉法、隧道窑法。只有回转窑流程拥有可观的生产能力,具有代表性的回转窑流程是SL-RN法。 推动直接还原工艺技术发展的客观原因主要有以下几点; 1)世界多数国家严重缺少焦煤,但其中不少国家拥有优质丰富的铁矿以及天然气和非焦煤资源,可以因地制宜地发展直接还原来解决生铁资源问题。委内瑞拉、墨西哥、伊朗等国具有丰富的天然气及优质铁矿,主要发展竖炉气基直接还原工艺,而南非、印度、新西兰等国家具有丰富的烟煤及优质铁矿,则主要发展回转窑煤基直接还原工艺。 2)随着电炉短流程生产线的兴起,对废钢的需求日益增长,而发展中国家由于废钢量不足,客 观需要发展直接还原铁来补充[12]。与使用废钢相比,电炉使用直接还原铁的好处有:①还原铁有害元素(Cu、Ni、Cr、Mo、Sn、As、Pb、Bi)含量很低,能够稀释、降低钢中的有害元素; ②用直接还原铁可实现连续装料、成渣迅速、连续融化及熔池沸腾,促进脱气,降低钢中N含量,利于快速形成泡沫渣,从而减少钢中夹杂物;③缩短电炉精炼周期,提高Ni、Mo等有价元素的收率。 3)直接还原低碳海绵铁可用于直接生产电工纯铁、铁氧体及工业铁料,有利于电炉钢厂发展精品、提高产品附加值[7]。 4)直接还原—电炉—连铸—轧制的短流程生产规模小、建设周期短、投资省、生产灵活,便于按市场调整产品种类和数量[11],可为资金和技术缺乏的发展中国家提供可以代替传统资金和技术密集型的高炉—转炉长流程,因地制宜地发展本国的钢铁工业,不仅对发展中国家有极大的吸引力,而且对为解决地区性钢材需求和品种调剂的发达国家也有吸引力。 二、我国铁矿石资源供需现状 2001年我国铁矿石资源量581.19亿吨,居世界第四位,但是铁矿石品位比世界品位低11%,而且难采难选。我国铁矿石资源的特点:一是贫矿多,贫矿储量占总储量的80%;二是多元素共生的复合矿石较多;三是磁铁矿多。此外矿体复杂,有些贫矿床上部为赤铁矿,下部为磁铁矿。

还原镍矿 生产及工艺介绍 **********有限公司 二零一二年四月

目录 一、总论...................................... - 1 - 1、项目名称 (1) 2、主办单位 (1) 3、项目实施的必要性 (1) 二、本项目工艺的优点............................ - 3 - 三、产品市场 .................................. - 3 - 四、建设条件 .................................. - 3 - 1、区域条件 (3) 2、建设用地 (4) 3、实现环保要求 (4) 4、项目规模 (4) 5、电力、水资源条件 (4) 五、主要经济技术指标............................ - 4 - 六、生产工艺 .................................. - 5 - 1、生产工艺简述 (5) 2、主要技术指标 (6) 3、生产规模 (6) 4、产品主要原材料和技术条件 (7) 5、主要原材料和动力的年需求量 (8)

6、产量计算 (8) 7、工艺流程图 (8) 七、**********有限公司年产30万吨烧结矿投产情况..... - 9 -

一、总论 1、项目名称 **********有限公司年产30万吨还原镍矿工程 2、主办单位 **********有限公司 3、项目实施的必要性 镍铁是生产不锈钢的重要原料,在过去的30年间,全球不锈钢产量一直以平均超过5%的增长率增长。最近几年,世界不同地区的不锈钢产量有所差异,而亚洲地区不锈钢产量有惊人的增加。虽然不锈钢的开发不到100年,但不锈钢己经显示出是一种产量增长最快的金属原料,而最近几年其产量增长率甚至超过了塑料产量的增长率。不锈钢产量有如此高的增长率的驱动力在于它所具有的点特点:耐腐蚀性和耐氧化性,具有较高的强度重量比,优良的轧制成形性、可焊接性能、低温韧性等。 镍铁的生产主要原材料是镍矿,而中国是镍矿资源极少,国内需求主要是从印度尼西亚和菲律宾等国进口,连云港是中国进口镍矿量最大港口之一。 连云港地区方圆500公里内钢厂林立,较大型的有锡钢、沙钢、兴澄钢铁、南钢、淮钢、莱芜钢厂、新泰钢厂、济钢、青岛钢厂等,根据这些钢厂的钢产量计算,每年这些钢厂仅铬、镍、锰系列合金就需要几十万吨。而这些钢厂周边3—500公里范围内,没有生产还原镍矿的厂家。这就给我们的生产还原镍矿并进行本土化销售创造了极