镀锌线窄搭接焊机及其控制

冷轧厂热镀锌生产对于生产连续性要求较高,为了保障连续生产,引进了VAI生产的全自动窄搭接电阻焊机,型号为ML 21。该设备的特点是自动化程度高,焊接质量高,焊接时间短,维护保养简单。自2005年投产以来的生产实践证明,此焊机完全能满足冷轧厂镀锌生产线的生产要求。

1.电阻搭接焊机的焊接原理

窄搭接电阻焊机的焊接原理是将两块材料(带钢)搭接,通以适当电流,在材料自身的电阻、材料间及材料与电极间接触部分的集中电阻上产生热量,最终熔化而焊接起来。根据焦耳定律,焊接接头产生的热量用公式(1)表示如下:

Q=I2Rt=UIt公式(1)(1)式中:

Q为热量

I为电流

R为焊接区电阻

U为电极间电压

t为通电时间

从式中看出,发热量与焊接电流、通电时间及自身电阻有关,当对某种材质、规格的带钢进行焊接时,通过控制电流、通电时间(t=l/V,当焊接断面长度l一定时,通过改变焊接速度V来控制通电时间)及焊轮焊接压力,就可以将带头、带尾很好地焊接在一起。

2.焊机相关参数

焊机类型:窄搭接型,直流6脉冲焊接

最大焊接能力:宽度1650 mm

厚度2 mm

带钢运行方向:操作侧观察自右向左运行

焊机小车速度: 3至20 m/mn

焊接力(可调整): 80 bar下最大2500 daN

碾压力(可调整): 80 bar下最大6300 daN

搭接量调整范围:操作侧0至6 mm

驱动侧0至6 mm

夹紧压力:最大7500daN

焊轮:材质三级铜合金

直径305 mm

厚度16 mm

碾压轮:直径120 mm

厚度20 mm

剪刃:长度1930 mm

可焊接钢种: CQ,DQ,DDQ,HSS,HSLA

3.焊接工艺及设备功能

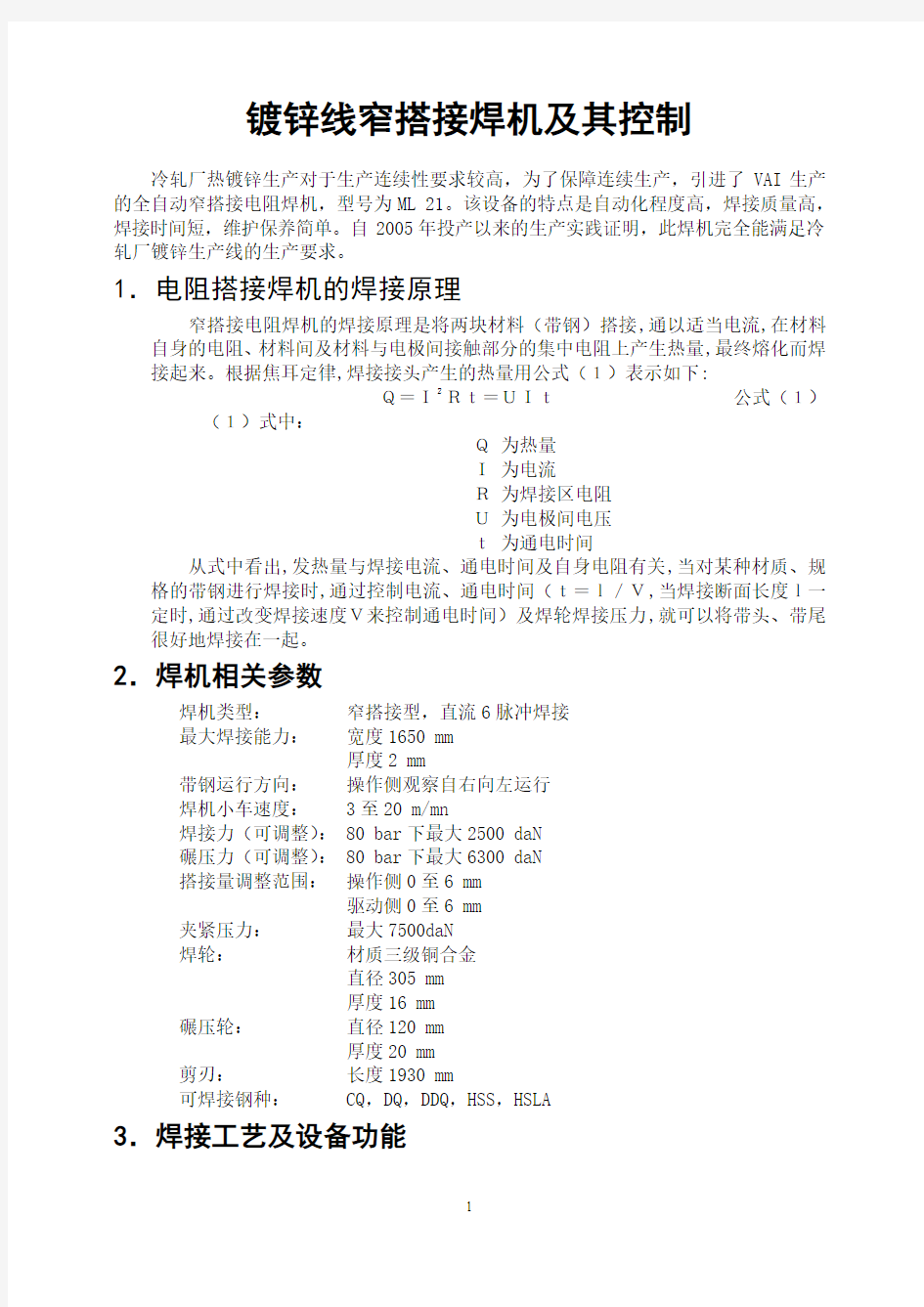

图1-1 ML 12窄搭接电阻焊机机械布置图

3.1设备各部功能说明

焊机机械部分布置如图1-1所示,主要由入口部分,中间部分,出口部分

3个主要功能区块组成。其中入口部分主要由入口活套,1号对中设备,2号

对中设备等设备组成,中间部分主要由入口夹紧台,焊机小车,出口夹紧台

组成;出口部分主要设备有3号对中设备,月牙剪,4号对中设备,出口活套

等。

3.1.1入口部分

(1)入口活套。通过入口活套使带钢在焊机入口侧形成小活套,保证带

钢能自由对中及头尾搭接。活套辊的作用是降低板带张

力使板带容易被移动以便于对中

(2)1、2号对中设备。安装于焊机入口侧,完成带头对中。

3.1.2中间部分

(1)入口夹紧台、出口夹紧台。主要作用是实现带钢头尾剪切及搭接。

(2)焊机小车。完成焊接工作。主要包括以下装置:

a.高精度剪刀:剪切带钢头尾,保证断面平行,以便进行头尾搭接与

焊接。ML12焊机使用单剪在同一位置剪切带头和带

尾,这种特殊设计的剪刀在剪切过程中不会造成板

带变形,从而保证了焊接过程中板带的搭接质量。

b.冲孔装置:焊缝处冲孔(根据生产要求可不选择冲孔),以便机

组进行焊缝跟踪。

c.焊轮:带钢焊接时通过焊轮构成焊接回路,上下侧各一个。 入口活套

1号对中

2号对中

出口活套

3号对中

月牙剪

4号对中

d.压平辊:焊接后对焊缝进行平整,提高焊缝表面平整度。

e.边缘检测(光栅):位于焊轮前面,检测带钢边缘,起通断焊接电

流、压力及碾压力的作用。

3.1.3出口部分

(1)3、4号对中设备。安装于焊机出口侧,完成带尾对中。

(2)出口活套。通过入口活套使带钢在焊机出口侧形成小活套,保证

带钢能自由对中及头尾搭接。

(3)月牙剪。切掉较宽板带边部尖角,保护线上其他设备。

3.2焊接工艺概述

图3-1 焊接工艺流程

焊接过程主要分为4步:

出口夹紧台带尾处理→入口夹紧台带头处理→焊接→焊机准备

在焊接不好的情况下可以选择进行重焊。

焊接参数主要有:

a) 焊接电流设定值;

b) 焊接速度;

c) 焊头压力;

d) 碾压轮压力;

e) 操作侧搭接量;

f) 驱动测搭接量;

厂家预定参数以数据库的形式存储于WIC ,并且被设计的使工艺人员易于打

开工作,检查或修改。实际焊接工作中选择的焊接参数是基于从二级收到的板带厚度值和焊接代码,经过计算所得,也可有操作人员手动输入进行更改。

4.焊机电气及控制系统

图4-1 焊机控制系统

生产线PLC

HMI

操作箱

焊机系统作为冷轧薄板连续生产线的关键部分,负责完成将板带头和尾进行焊接的工艺,以便保证整条工艺生产线的连续生产,要完成如此复杂的工艺流程,其电控系统是非常重要的。作为当今世界非常完美的西门子S7电控系统是完成逻辑控制任务和人机接口,通讯处理的最优选择,为焊机的自动化任务提供了最佳的解决方案。

ML焊机随机提供有VAI CLECIM 标准的西门子S7—400可编程逻辑控制器。除月牙剪是由生产线直接控制外,焊机的入口及出口部分均由该系统控制。生产数据和连锁信号也是通过此PLC进行分发。为实现与生产线的交互,焊机PLC通过一个MODBUS从属连接与生产线PLC连接。生产线PLC作为主机,焊机PLC是其从属设备,接收PDI并生成焊接报告。

焊机可实现三种操作模式:

●维护模式,主要用于安装及测试

●半自动模式下设备操作分为4个完整的全自动子程序

●自动模式下子程序自动按照生产线信号运行

下列设备安装在电气室的电气柜中:

●PLC

●焊机小车驱动交流电源和速度控制(VCT)

●及辅助控制

●网络电缆终端

4.1电气设备组成及功能描述

焊机的电气设备由以下三个主要部分组成:

●可编程逻辑计算机(PLC)

●焊机交互界面计算机(WIC)

●电源单元

其中可编程逻辑计算机(PLC)是控制焊机的核心,型号为西门子S7-400,S7-400是中高档性能控制领域中首选的理想解决方案。它采用模块化无风扇设计,坚固耐用,容易扩展,通讯能力广泛,容易实现分布式的结构,操作方便友好,通过它可实现:

●焊接步骤控制(I/O 控制)

●焊轮压力控制管理

●碾压轮压力控制

●操作侧搭接量位置控制管理

●驱动侧搭接量位置控制管理

●小车变频系统管理

●焊接部分管理

●操作面板管理

●错误管理

安装在远程操作台的焊机交互界面计算机(WIC)用于:

●焊接参数的自动选择

●焊接质量控制(温度记录)

●修改板带参数

●焊接报告

●I/O详情显示

●报警显示

操作系统:WINCC

电源单元系Schlatter (瑞士)制造,整体安装于焊机小车。自带冷却变压

器和晶闸管的热交换器。将工厂提供的三相电流转换为真正的直流电后发出。转换后得到的直流焊接电流送入二次回路流至焊头,然后由并联在一起的铜制软导线传导至焊轮。这里设计有二次回路是为了避免因电流传导而引起的过热所带来的危险。

直流6脉冲电源单元包括:

● 安装在小车框架上带有晶闸管和滤波器的焊接转换器

● 安装在电器柜中的三相变频电源控制器

典型数据

● 输出占空比50%状态下直流电源标称功率131vKA

● 输出占空比50%状态下标称电流17kA

● 次级线圈连接方式:6相星形

● 二极管整流器接入次级线圈(6相星形整流器)

● 水冷散热 336

TRANSFORMER

WELDING WHEELS DIODE RECTIFIER THREE PHASES THYRISTOR CONTROL UNIT 400V 8,5V POWER UNIT

图4-2 电源单元

4.2控制系统

4.2.1

系统硬件结构 焊机的s7电控系统由一块PS407电源模板,一块CPU414—2中央处理器

模板,两块功能模板DI32xDC 和DO32xDC ,通讯处理器模板MPI/DP ,以及CP433

-5 Ext 接口模板组成。

PS407电源模板是用于对SIMATIC 一400的供电,转换120/230V AC 或

24V DC 主电源为所需的5V DC 和24V DC 工作电压,输出电流20A.

CPU414—2是一款32位处理器,具有256KB 内存,其中128KB 用于代码

存储,128KB 用于数据存储,8KB 数字I/O 存储。处理能力达到0.1ms/1000条语句;具备直接数据交换,及多重计算能力。固件版本V3.0。作为性能优越,环境适应性很强的中央处理器,在编程、启动和服务方面性能高超,有很多与控制单元

三相晶闸管 变压器 焊轮 二极管整

流器

电源单元

众不的特点,它的智能诊断系统连续地监视系统功能并记录错误和系统的特

殊事件,且将所有事件均标记上时间并储存在环型存储器中,以便进一步查找

故障。

功能模板DI32xDC和DO32xDC即数字量输入/输出模板,具有32位输入,输出能力,工作电压24V。负责进行信号的逻控制,将二进制过程信号连接到

s7—400.通过这两个模板,将数字传感器和执行器连接到SIMATIC s7—400,

完成焊机所需的逻辑控制。

接口模板CP433-5 Ext具有SIMATIC s7—400系统的全部优点,设计紧凑,安装简单。同样具有直接数据交换能力。固件版本V4.0 。CP433-5 Ext

安装在一400的机架上,并经过背板总线与邻近的s7—400模板相连接,不存

在槽位规则,即不需要风扇。也不需要后备电池,用于将焊机的SIMATIC s7

—400作为主站连接到Proflbus—DP总线上,完全自动地进行数据传输处理,

波特率可达到9.6K—l2M。

两块通讯处理器模板MPI/DP负责将焊机的SIMATIC S7 -400连接到工业以太网总线系统。这样,焊机可与镀锌线进行数据和信号交换。焊机通过接

收工业以太网总线带钢厚度、质量及联锁信号,完成自动焊接。

4.2.2网络系统

要保证焊机与镀锌线的数据交换以及焊机各检测元器件同PLC之间的迅速稳定的数据通讯和各类模拟数字I/O信号在伺服机构与PLC之间的准确传

递,迅捷稳定的网络技术是电控系统必须具备的一项关键技术,焊机通过其

CPU414—2自身的DP接口与控制焊机夹台的位置控制器的PI C的接口模板

IP060之间建立起Profibus—DP总线系统, S7-400的接口模板CP433-5 Ext

建立起以焊机 S7-400为主站的第二条Profibus-DP总线系统。负责起对现

场所有的数据交换,焊机的所有从属设备均通过其接口模板CP433-5 Ext与

焊机的Profibus—DP现场总线连接,成为一个从站子单元。CP433-5 Ext负

责针对生产线PI C和位置控制器的通讯板处理器MPI/DP之间建立起两条

ETHERNET网络,完成大量的实时数据交换,但考虑网络的传输速率,及通信

的距离,可连接的网络节点数目和数据传输的可靠性,因此必须根据通信要

求,合理地选择通信介质,工业屏蔽双绞线具有抗电磁干扰能力强、重量轻、

体积小、韧性好、安全保密性高、传输衰减极小等优点,因而成为我们的理

想选择。上述所有网络均为工业屏蔽双绞线所连接,完成实时通讯任务。

网络连接:

网络是通过支持以下规格的工业以太网(802.3)连接的:

10M网络10Base5, 10BaseT, 10Base2 和10Base-FL

100M网络100BaseT 系列

通讯协议典型优势:

全双工模式TCP/IP点对点连接

TCP/IP服务器或客户机(配置调试期间定义端口,默认状态为服务器)

挂起连接自动重建

依靠消息ID建立路由

4.2.3软件控制功能

①焊机顺序控制

焊机顺序控制是由不同的顺序块(SB)、程序块(PB)完成,并由

组织块OB进行调用的。焊机自动顺序控制程序如图4-3所示。当一卷

带钢运行完毕后,启动焊机自动顺序控制,如果焊机准备就绪,没有其他

故障,带尾定位开始,且带尾定位于出口夹紧装置前,并进行以中,使带

尾处于镀锌线的中线上,对中完成后进行剪切并冲孔(用于焊缝跟踪)。

下一卷带头定位开始,定位于入口夹紧装置后,同样,带头也要进行对

中。紧接着,对带钢头多余的部分进行剪切,同时进行。带钢头尾进行搭

接、焊接,并由碾压轮对焊缝进行碾压。结束后,释放带钢,焊机各部件

返回初始位置,等待下一个焊接周期。

图4-3 焊接控制流程图

②焊接电流的控制

采用搭接电阻焊的焊机,其焊接电流的控制尤为重要。ML12型焊机焊接电流系统主要由可控硅控制器、焊接变压器/整流器2部分组成。另

外还设计有焊流监视、温度监视、电压监视等监视元件。焊接主回路为

3个380V交流供电,为调节焊接电流,在焊机PLC中有专门控制焊接

电流的程序块。焊接时,根据不同规格的带钢,调用焊接参数数据块(该

数据块把不同的钢编成不同的序号,每个序号包含有焊接速度、焊接电

流、碾压力等数据),通过模拟输出板,输出0~10V直流电压值至可控硅

控制器。操作工也可通过显示系统对焊接电流、焊接速度、碾压力等值

进行设定。焊接电流最大值为40kA。另外,为保证焊机上下两个焊轮

工作时的工作区域在带钢上,该系统配有一块IP242计数板、一个安装

在驱动C型焊接机架的电机同轴丝框上的检测装置,以及带钢边缘检测

装置,当焊接时,检测装置检测到带钢边缘,记数开始,实际采集的脉冲

数与焊接参数数据块中的设定脉冲数进行比较,用来控制焊接电流的通

断。焊接变压器容量为400kVA,二次侧输出约5V的低电压,输出经二

极管整流(含电容滤波),以直流的形式输出至焊轮。上下两个焊轮与被

焊带钢构成回路,实现直流电流焊接。

5.结语

VAI CLECIM窄搭接电阻焊机在邯钢冷轧厂热镀锌机组得到成功的应用,对于镀锌线机组短期达产,快速超产起到了决定性作用。焊接成功率达到99.5%。随着对设备的逐步熟悉以及设备维护的加强,基本已达到无故障运行。,与国内同类型焊机比较,ML12型焊机具有以下优点:

(1)控制系统配置简单、合理,可靠性高;

(2)带钢实现自动搭接与焊接,设备自动化程度高,故障、报警信息简单明了,从而使设备操作和维护简单,降低了工人的劳动强度;

(3)焊接工艺上,采用边焊接边挤压,随即进行焊缝光整,避免了先压后焊带来的带钢硬伤,对减小焊缝超厚和提高焊缝质量有利;

(4)搭接量0~6.0mm连续可调,采用直流电流焊接,保证焊缝质量,使机组因镀锌焊缝原因造成的断带率几乎为零,提高了CGL作业率和成材率。

ML12系列焊机控制精度高, 此焊机由2005年8月投入正式使用至今,所出故障多为对设备的维修、维护周期把握不准所致。因此,对于控制精度较高控制点较多的部分,定期标定、校验其各种控制参数是相当有必要的。相关人员必须加强对关键部件的维护与保养,保证焊机设备始终处于良好状态,以适应镀锌优质高产的需要。

唐钢2#镀锌窄搭接焊机焊接工艺简介 摘要介绍了唐钢冷轧厂热镀锌机组克莱希姆窄搭接电阻焊机的焊接原理、工艺参数,着重工艺控制。 关键词搭接焊机 在唐钢冷轧薄板厂连续热镀锌(CGL)作业线中,选用克莱希姆半自动窄搭接电阻焊机。该焊机焊接工艺先进,焊缝质量可靠,能够满足镀锌生产要求。 1 搭接焊机的焊接原理 窄搭接电阻焊机的焊接原理是将两块材料(带钢)搭接,通以适当电流,在材料自身的电阻、材料间及材料与电极间接触部分的集中电阻上产生热量,最终熔化而焊接起来。根据焦耳定律,焊接接头产生的热量用公式(1)表示如下: 电源电气系统 Q=0.24I2Rt=0.24UIt (1) 式中Q为热量;I为电流;R为焊接区电阻;U为电极间电压;t为通电时间。 从式中看出,发热量与焊接电流、通电时间及自身电阻有关,当对某种材质、规格的带钢进行焊接时,通过控制电流、通电时间(t=l/V,当焊接断面长度为一定时,通过改变焊接速度V来控制通电时间)及焊轮焊接压力,就可以将带头、带尾很好地焊接在一起。 2 焊接工艺及设备功能

2.1 焊接工艺概述 焊接简单工艺流程如下: 焊机准备就绪→带尾定位、停止,消除张力(由线上完成)→焊机出口夹钳夹 住带尾→带头定位、停止,消除张力(由线上完成)→2#对中夹板夹住带头→入口段形成活套→1#和2#对中动作→焊机入口夹钳夹住带头→带钢头尾剪切,冲孔→带钢头尾搭接→进行焊接,焊缝光整→焊机复位→焊接周期完成。

2.2 设备特点及功能说明 焊机各机械设备布置如图1所示,主要由入口活套台、基础框架及焊接移动车架3部分组成。 图1 QMH13搭接焊机 1—入口活套辊;2—转向辊;3—1#对中单元;4—入口支承辊;5—2#对中单元;6—入口夹紧单元;7—搭接台;8—焊接移动车架;9—上、下焊轮;10—出口夹紧单元;11—倾斜台; 12—出口支承辊 2.2.1 入口活套台 通过它使带钢在焊机入口侧形成小活套,保证带钢能自由对中及头尾搭接。 2.2.2 支承辊 焊机入、出侧均有支承辊,支承带钢,保护焊接台免受带钢磨损。 2.2.3 带钢对中设备 1#和2#对中设备安装于焊机入侧,完成带头对中。焊机出侧未设置对中装置,焊接时,头尾中心线不一致会影响焊缝质量。为了避免这一缺陷,搭接台被设计成可以横向移动,焊接时,可自动或手动调整头尾中心线。 2.2.4 倾斜台 搭接台主要作用是实现带钢头尾剪切及搭接。搭接台行走、横移及倾斜台行走靠伺服马达完成,倾斜台的倾斜靠液压缸缸推动,焊接台移动距离由位置控制器进行计算和自动调整。 2.2.5 焊接移动车架 焊接移动车架包括如下装置。 (1)高精度切断剪:剪切带钢头尾,保证断面平行,以便进行头尾搭接与焊接。 (2)冲孔装置:焊缝处冲孔(根据生产要求可不选择冲孔),以便机组进行焊缝跟踪。 (3)焊轮:带钢焊接时通过焊轮构成焊接回路,上下侧各一个。 (4)碾压轮:焊接后对焊缝进行光整,提高焊缝表面光洁度。

Miebach窄搭接焊机夹送辊定位控制的研究 焊机在各大钢厂的冷轧薄板厂里的每条生产线都是不可或缺的设备,目前使用的焊机主要有窄搭接焊机,窄搭接焊机的焊接方式主要是通过其产生的电流作用到带钢上,由于带钢上存在电阻,电流作用到电阻上发热使带钢熔化,然后是带钢连接到一起。窄搭接焊机在冷轧厂的作用主要是将钢卷的带头和带尾焊接到一起,实现连续性生产。焊机的焊接过程主要分为焊机出口自动、焊机入口自动和焊机自动,焊機出口自动和入口自动是焊机焊接准备的重要过程,其目的主要是将带头和带尾定位到焊接位置,然后开始焊接,所以带头和带尾的定位是否标准决定焊接过程是否能够完成,本文主要研究的是带头和带尾的定位控制方式。 标签:焊机;夹送辊;定位 我们主要针对河北钢铁集团唐山钢铁股份有限公司第二冷轧厂镀锌生产线的Miebach窄搭接焊机的带头和带尾的定位进行了研究,本文主要对焊机的带头和带尾的定位装置的定位控制原理和定位装置控制流程进行了研究。 1 定位装置控制原理 Miebach窄搭接焊机的带头和带尾的定位是通过焊机夹送辊实现的,焊机分为出口部分、入口部分和焊机,焊机的夹送辊有两套,一套安装在出口部分,一套安装在入口部分,带头的定位通过入口夹送辊完成,带尾的定位通过出口夹送辊完成,夹送辊定位控制可以看出,夹送辊定位主要是通过增量编码器实现的,编码器通过联轴器连接到夹送辊上,编码器的控制端通过Prifibus总线连接到诊断适配器,然后诊断适配器通过Profibus总线连接到PLC,PLC又通过Profibus 总线连接到液压站的夹送辊控制阀,控制阀驱动安装在夹送辊上,同时两个定位光栅连接到PLC上,当夹送辊定位开始时,PLC输出信号作用到液压控制阀上,驱动夹送辊开始旋转,夹送辊旋转时带动增量编码器旋转,编码器旋转发出脉冲信号发送到PLC的编码器寄存器(为了避免编码器寄存器溢出,每次夹送辊打开时豆浆编码器寄存器设置为零),PLC通过定位计数程序计数,并将相应计数转换成相应的定位距离,以毫米作为计数单位,当达到定位距离设置时,液压控制阀停止驱动夹送辊旋转,定位停止。 2 定位装置控制流程 夹送辊装置分为上辊和下辊,本焊机夹送辊的下辊为驱动辊,起到传送作用,夹送辊的上辊为从动辊,同时上辊提供夹送辊压力,每次夹送辊定位时下辊开始旋转,上辊按设定的压力压在带钢上,使带钢实现传送。本文的定位装置控制流程分为两个部分,分别为带头定位和带尾定位过程。 2.1 帶头定位 带头定位主要指的是入口定位过程,其定位示意图,左侧示意图可以看出带

调试报告 一、设备概况 连退机组的焊机是引进日本TMEIC(东芝-三菱电气产业公司)的全自动窄搭接焊机。该焊机是通过滚压电阻缝焊也叫压薄滚焊,在连续退火线中将硅钢的带头和带尾进行连接。该滚压电阻缝焊是连接带钢头部和尾部的最有效方法之一,通过焊接电流和焊接材料电阻快速的加热,使搭接长度很短。 这个窄搭接焊机主要包括焊机本体,焊机电源(在焊机上),和控制部分,并且一般的过程如下所述: ●使用焊机夹送辊,使带头和带尾在焊机中停在剪切位。 ●关闭入口和出口夹钳。 ●通过PAD使带钢对中。 ●使用双切剪切掉带钢头部和尾部。 ●设定接搭长度(如果需要,增大搭接补偿)。 ●抬起入口夹钳并推进入口夹钳(完成搭接)。 ●焊接。 ●打开入口和出口夹钳。 ●生产线开始起车。 二、调试内容 ●延迟报警的解决 ●PC模式的运行 ●前行带钢和后行带钢不同厚度之间的焊接测试 ●十字调整精度校准 ●杯突试验 ●重焊模式的应用 ●焊接中对焊缝厚度的要求 ●焊接时间的测算 ●过烧的过渡料与硅钢之间的焊接测试 ●数据库的录入与修改 三、调试过程中出现的问题及解决措施 1.上通道焊接过程中出现M3108延迟报警现象主要包括以下几种情况 现象:带头不到位 剪子不下落 入口夹钳不前进和搭接 焊接时上电机轮不下落 入口2#PAD经常出现延迟 焊机入口活套起不来 原因:1.后行带钢穿带时,入口夹送辊延迟报警,厂家夹送辊出厂设置的速度

为30m/min,现为了适应生产需要将其速度改为22m/min,同时原来夹送 辊30m/min穿带所需的时间设置为15S,现在夹送辊速度为22m/min, 因此造成了延迟情况的发生。 2. 入口1#开卷机与1#转向夹送辊之间速度不同步,造成焊机夹送辊电机 电流过载,焊机入口活套起套起不来,引起延迟警报。 3.一级PLC发给焊机的信号时断时续,保持不住,造成了延迟报警。 解决办法:在电气程序内增加一个保持信号,同时将穿带所需的时间延长至20S,同时将入口1#开卷机与1#转向夹送辊之间速度调至同步。 2.焊机PC全自动模式的调试 现象:通过使生产线运行的过程中,观察发现一级给焊机发的信号,有丢失或者收不到的情况,导致焊接无法从一级数据库调用数据,无法实现全自动焊接。 原因:发现PLC有一个模块发现出现硬件问题需要更换。 解决办法:更换PLC模块,经过一系列的调试,PC模式运行正常,真正的实现了焊机的全自动运行。 3.焊机十字对中精度的调整。 现象:通过生产中,发现自动队中时前行带钢和后行带钢对中精度不够,经常有错牙现象发生,需手动剪切月牙弯,给生产中耽误了时间。 原因:以前在生产中,我们操作人员在使用焊机十字调整的时候仅用十字调整不使用PAD,造成前行和后行带钢在进行焊接的时候中心线不在一条直线上,因此造成了边部不齐错牙的现象发生。 解决办法:以后操作人员使用自动十字调整的时候一定要在选中PAD的情况下使用,方可对准。 4.重焊模式的应用 当焊接一次焊接不成功需使用重焊模式能为焊接节省更多的时间,但是在我们以前生产中当使用重焊模式的情况下,有时候重焊准备灯总失灵没有接 收到信号。 原因:重焊时需要刷新上次未焊接成功的数据。 解决办法:将夹送辊和PAD的USE/NO USE模式重新切换一下,问题解决。 四、焊机操作人员培训过程中提到的问题答疑 1.焊机温度曲线开始为什么温度高。 答:起始时焊机瞬间通过焊轮的电流比较高,造成打火现象。 2.焊机电流各个参数数据库数据录入及修改方法。 答:根据钢种等级对应的55个表格进行数据录入。 3.PC模式是否正常运行。 答:调试完毕,可以正常运行,实现焊机的全自动运行。 4.焊轮在线修磨完毕,校准时总出现下电极形状错误报警。 答:焊机在线修磨轮粘结过多的铜屑,或者焊轮粘结太多铁屑需要修磨。 5.消磁装置是否可以投入使用。 答:可以投入使用。 6.焊机吹扫和冷却水箱需要注意哪些,日常如何维护。 答:注意进水口压力和水箱压力保持一致,压力不均衡时,可以通过进水口压力

冶金自动化 METALLURGICAL INDUSTRY AUTOMATION 2000 Vol.24 No.1 P.39-42 Miebach搭接焊机及其控制 陈大华杨军 摘要介绍了攀钢冷轧厂热镀锌机组Miebach搭接电阻焊机的焊接原理、过程、工艺参数及控制系统,着重分析了焊接电流控制器、位置控制器在该焊机控制中的应用。 关键词Miebach 搭接焊机控制 Miebach roll seam welder and its control Chen Dahua Yang Jun ( Cold Strip Mill of Panzhihua Iron and Steel(Group)Co Panzhihua 617023) Abstract The welding principle, process, technology parameters and control system of Miebach roll seam welder for CGL in the Cold Strip Mill of Panzhihua Iron and Steel(Group)Co,especially the applications of welding current controller and position controller in welder control, are described. Key words Miebach; roll seam welder; control 在攀钢冷轧厂连续热镀锌(CGL)作业线中,选用德国米巴赫(Miebach)半自动窄搭接电阻焊机,型号为QMH13。该焊机焊接工艺先进,焊缝质量可靠,能够满足镀锌生产要求。 1 搭接焊机的焊接原理 窄搭接电阻焊机的焊接原理是将两块材料(带钢)搭接,通以适当电流,在材料自身的电阻、材料间及材料与电极间接触部分的集中电阻上产生热量,最终熔化而焊接起来。根据焦耳定律,焊接接头产生的热量用公式(1)表示如下: Q=0.24I2Rt=0.24UIt (1) 式中Q为热量;I为电流;R为焊接区电阻;U为电极间电压;t为通电时间。

1连接方式:绑扎连接、机械连接、焊接。 钢筋接头有三种连接方法:即绑扎搭接接头、焊接接头、机械连接接头。钢筋连接的原则:钢筋接头宜设置在受力较小处,同一根钢筋不宜设置2个以上接头,同一构件中的纵向受力钢筋接头宜相互错开。 ⑴直径大于12mm以上的钢筋,应优先采用焊接接头或机械连接接头。⑵轴心受拉和小偏心受拉构件的纵向受力钢筋;直径d>28的受拉钢筋、直径d>32的受压钢筋不得采用绑扎搭接接头。⑶直接承受动力荷载的构件,纵向受力钢筋不得采用绑扎搭接接头。 ⑶直接承受动力荷载的构件,纵向受力钢筋不得采用绑扎搭接接头。(一)钢筋绑扎 钢筋交叉点用铁丝扎牢;板和墙的钢筋网,除外围两行钢筋的相交点全部扎牢外,中间部分交叉点可相隔交错扎牢,保证受力钢筋位置不产生偏移;梁和柱的箍筋应与受力钢筋垂直设置,弯钩叠合处应沿受力钢筋方向错开设置。 受拉钢筋和受压钢筋接头 的搭接长度及接头位置符 合施工及验收规范的规定。

(二)钢筋焊接连接 1.对焊 利用对焊机使两段钢筋接触,通过低电压强电流,把电能转换为热能,钢筋加热到一定程度后,以轴向压力顶煅,两根钢筋焊接在一起。对焊成本低、质量好、工效高,适用于各种钢筋。对焊机对焊动画 2.电阻点焊 已除锈的钢筋交叉点置于点焊机两电极间,通电发热至一定温度后加压使焊点金属焊合。适用于钢筋骨架成型。点焊3.电弧焊 1 利用弧焊机在焊条与焊件之间产生高温电弧,使焊条和电弧燃烧范围内的焊件熔化,凝固后形成焊缝或接头。适用于钢筋的搭接接长、钢筋与钢板的焊接、装配式钢筋混凝土结构接头的焊接、钢筋骨架及各种钢结构的焊接等。 帮条焊、搭接焊、坡口(剖口)焊、窄间隙焊、熔槽帮条焊4.电渣压力焊 1 利用电流通过渣池产生的电阻热将钢筋端部熔化,然后施加压力使钢筋焊合。图片

单面搭接焊焊接作业指导书 一、施工准备 (一)作业条件 1、焊工必须持证上岗。 2、作业现场要有安全防护、防火、通风措施、防止发生触电、火灾、中毒及烧伤等事故。 3、电源采用380v。 4、正式焊接前,各个电焊工应对其在工程中准备进行电弧焊的主要规格的钢筋各焊3个模拟试件,做拉伸试验。经试验合格后,方可参加施工作业。 5、熟悉图纸,做好技术交底。 (二)材料及主要机具: 1、钢筋: ①钢筋的级别(HRB400)、直径必须符合设计要求,有出场证明书及复试报告单。 ②钢筋焊接施工前,应清除钢筋焊接部位和与电极接触的钢筋表面上的锈斑油污、杂物等,钢筋端部若有弯折、扭曲时,应予以矫正或切除。 2、焊条: ①焊条采用E50型焊条,焊条有出厂合格证。 ②焊条必须根据焊条说明书的要求烘干后才能使用。 ③药皮应无裂缝、气孔、凹凸不平等缺陷,并不得有肉眼看得出的偏心度。

④焊接过程中,电弧应燃烧稳定,药皮熔化均匀,无成块脱落现象。(三)工器具 主要工器具有:电焊机、电缆、电焊钳、面罩等。 二、质量要求 单面搭接焊焊头外观质量要求 1、焊缝表面应平整,不得有凹陷或焊瘤。 2、接头区域不得有裂纹。 3、Ⅲ级钢的单面焊搭接长度要大于或等于10d。 4、搭接时,钢筋应预弯,以保证两钢筋的轴线在同一轴线上。 5、钢筋接头的焊缝厚度h应不小于0.3d,焊缝宽度b不小于0.7d。 三、工艺流程 检查设备→选择焊接参数→试焊、做模拟焊件→送试→确定焊接参数→施焊→清渣→质量检查 1、检查电源、焊机及工具。焊接地线应与钢筋接触良好,防止因起弧而烧伤钢筋。 2、选择焊接参数。根据钢筋级别、直径、接头型式和焊接位置,选择适宜的焊条直径、焊接层数和焊接电流,保证焊缝与钢筋熔合良好。 3、试焊、做模拟试件。在每批钢筋正式焊接前,应焊接3个模拟试件做拉力试验,经试验合格后,方可按确定的焊接参数成批生产。 四、操作工艺 1、本工程使用Ⅲ级钢筋,采用单面搭接焊。 2、Ⅲ级钢的单面焊搭接长度要大于或等于10d。

---------------------------------------------------------------最新资料推荐------------------------------------------------------ 搭接焊机及其控制 搭接焊机及其控制唐钢 2#镀锌窄搭接焊机焊接工艺简介摘要介绍了唐钢冷轧厂热镀锌机组克莱希姆窄搭接电阻焊机的焊接原理、工艺参数,着重工艺控制。 关键词搭接焊机在唐钢冷轧薄板厂连续热镀锌(CGL)作业线中,选用克莱希姆半自动窄搭接电阻焊机。 该焊机焊接工艺先进,焊缝质量可靠,能够满足镀锌生产要求。 1 搭接焊机的焊接原理窄搭接电阻焊机的焊接原理是将两块材料(带钢)搭接,通以适当电流,在材料自身的电阻、材料间及材料与电极间接触部分的集中电阻上产生热量,最终熔化而焊接起来。 根据焦耳定律,焊接接头产生的热量用公式(1)表示如下: Q=0.24I2Rt=0.24UIt (1) 式中 Q 为热量;I 为电流;R 为焊接区电阻;U 为电极间电压;t 为通电时间。 从式中看出,发热量与焊接电流、通电时间及自身电阻有关,当对某种材质、规格的带钢进行焊接时,通过控制电流、通电时间(t=l/V,当焊接断面长度为一定时,通过改变焊接速度 V 来控制通电时间)及焊轮焊接压力,就可以将带头、带尾很好地焊接在一起。 电源电气系统 2 焊接工艺及设备功能 2.1 焊接工艺概述焊接简单工艺流程如下: 焊机准备就绪带尾定位、停止,消除张力(由线上完成)焊机 1 / 6

出口夹钳夹住带尾带头定位、停止,消除张力(由线上完成)2#对中夹板夹住带头入口段形成活套1#和 2#对中动作焊机入口夹钳夹住带头带钢头尾剪切,冲孔带钢头尾搭接进行焊接,焊缝光整焊机复位焊接周期完成。 2.2 设备特点及功能说明焊机各机械设备布置如图 1 所示,主要由入口活套台、基础框架及焊接移动车架 3 部分组成。 图 1 QMH13 搭接焊机 1入口活套辊;2转向辊;31#对中单元;4入口支承辊;52#对中单元;6入口夹紧单元;7搭接台;8焊接移动车架;9上、下焊轮;10出口夹紧单元;11倾斜台; 12出口支承辊 2.2.1 入口活套台通过它使带钢在焊机入口侧形成小活套,保证带钢能自由对中及头尾搭接。 2.2.2 支承辊焊机入、出侧均有支承辊,支承带钢,保护焊接台免受带钢磨损。 2.2.3 带钢对中设备 1#和 2#对中设备安装于焊机入侧,完成带头对中。 焊机出侧未设置对中装置,焊接时,头尾中心线不一致会影响焊缝质量。 为了避免这一缺陷,搭接台被设计成可以横向移动,焊接时,可自动或手动调整头尾中心线。 2.2.4 倾斜台搭接台主要作用是实现带钢头尾剪切及搭接。 搭接台行走、横移及倾斜台行走靠伺服马达完成,倾斜台的倾斜

一、目的 为了能更好的规范各种焊接操作,保证焊接质量。 二、适用范围 本规范适用于泰瑞公司焊接作业生产。 三、凸焊操作工艺规范 (一)、焊前准备: 1、检查设备 ①焊前接通焊机的水、气、电路,开启控制箱电源。操作者检查水、气、电管路有无异常现象。设备人员检查网络控制参数(网络电压:360-420V,气压:不小于0.4MPa,冷却水循环是否畅通良好,流量充足,并且焊机无漏气、漏水、漏电。) ②检查凸焊机,要求电极同轴并升降平稳、压力调节敏捷、程序控制正常、变压级数闸刀接触良好。 2、焊接工艺参数: ①凸焊工艺参数: ②凸焊螺母抗扭强度参数: 3、焊接工艺试片 每班生产前作工艺试片,检查试片凸焊质量并按要求记录(附表格),要选用与产品焊接时同规格、同牌号的螺母/螺栓和同厚度、同材料的试片作试验。 ①凸焊螺母试片检验方法 外观检查:要求无螺纹损伤、裂纹、允许有轻微飞溅和少量的金属挤出,但不影响螺栓的拧入。 螺栓试装法:选用与凸焊螺母相配的螺栓,要求不能借用任何工具,直接用手能将螺栓顺利拧入螺母孔内,则为合格;反之螺栓不能拧入或拧入困难,则为不合格。 编制 会签 编制部门标准化 标记处 数 更改文件号签字日期装焊技术科批准

强度试验法:将工件固定在工作台上,把扭力扳手上的专用套筒套在螺母上,用手扳动扭力扳手。如工件上螺母承受规定的扭力而不脱落,则为合格;如试片上螺母承受的扭力未达到要求或达到要求后脱落,则为不合格。应调整工艺参数,重新做试片,直到试片合格为止。 ②、承面凸焊螺栓试片检验方法: 产品强度试验:将自制带帽钢螺母拧在焊好的螺柱上,注意钢螺母与工件留一段距离,套筒放在带帽钢螺母上,(如下图所示)。用扭力扳手将钢螺母拧到规定扭矩;如螺栓没有松动且螺栓根部焊缝区域无明显变形、裂纹,则该螺栓焊接合格。如螺栓脱落、焊缝区域有明显裂纹或明显的凸起,则该螺栓焊接不合格。 (二) 螺母、承面螺栓凸焊的操作 1、对操作人员要求:操作者须经严格培训,合格后持证上岗。 2、清理焊件表面油污、锈蚀或其它脏物。各工位操作者全数检验,检验员抽检。 3、螺母凸焊的操作: 穿戴好手套、护袖、围裙、眼镜等劳保用品,在焊前检查都合格后,才能进行凸焊作业。两电极处在打开状态,把工件上的螺母孔对准下电极的定位销,落在下电极上并扶正工件;必须保证工件的螺母孔落到定位销的底部与下电极的支撑面贴合,而不能压在定位销的定位台阶上,影响工件螺母孔与凸焊螺母的同轴度。接着把凸焊螺母套在定位销上(螺母凸起部分朝向工件如下图所示),手迅速离开。踩下控制踏板,上电极在气缸的作用下,往下移动压在螺母上进行焊接。控制开关踩下后需保持几秒钟,直到凸焊螺母与工件之间火花一闪螺母上凸点被压溃,两件焊在一起为止,两电极自动打开。将焊好后的工件往上移,从定位销上取下,放到工件摆放架或储物箱里。在焊接过程中需注意安全,戴好防护器具。特别是在放螺母时,严禁踩控制踏板;应等螺母放好,手缩回后,才能踩控制踏板。 局部放大 上电极 工件 下电极下电极定位销上的凸台操作过程注意事项: ①工件上的螺母孔没落到定位销的底部,而是压在定位销的定位台阶上,容易导致螺母焊偏; ②工件与下电极的支撑面不贴合,螺母孔局部平面易变形; ③螺母套在定位销没落到位(螺母斜放,卡在定位销上),导致螺纹损坏及定位销易磨损。 承面凸焊螺栓的操作: 穿戴好手套、护袖、围裙、眼镜等劳保用品,在焊前检查都合格后,才能进行凸焊作业。两电极处在打开状态,把工件上的螺栓过孔对准下电极的螺栓过孔定位销,落在下电极上并扶正工件;必须保证工件的螺栓过孔周围型面与下电极的支撑面贴合,否则影响工件过孔与凸焊螺栓的同轴度。接着把承面螺栓通过工件上的螺栓过孔放入下电极的螺栓过孔定位销内。踩下控制踏板,上电极在气缸的作用下,往下移动压在螺栓承面端进行焊接。控制开关踩下后滞留片刻,直到凸焊螺栓与工件之间火花一闪螺栓上凸点被压溃,两件焊在一起为止。两电极自动打开。将焊好后的工件往上移,从定位销上取下,放到工件摆放架或储物箱上。在焊接过程中需注意安全,戴好防护器具。特别是在放螺栓时,严禁踩控制踏板;应等螺栓放好,手缩回后,才能踩控制踏板。 操作过程注意事项: ①工件上的螺栓过孔没与定位销过孔对齐,影响焊接螺栓与工件的同轴度; ②工件与下电极的支撑面不贴合,螺母孔局部平面易变形。 (三)凸焊产品的检验规范: 1、焊接过程中操作者全数自检,检验员对焊好的工件用目测的方法对螺母数量、焊接位置及用螺栓试装法和强度试验的方法对焊接质量进行抽检,并按附表要求进行记录。 2、产品出现焊接缺陷时:该工位暂停工作,提请维修人员检查焊机的各项参数,找出原因,进行故障排除。对同批工件进行全检,找出所有不合格品。对凸焊螺母不合格品用丝锥进行清丝;强度检验后,对有变形的焊接部位应进行钣金修复;对凸焊螺母、螺栓已脱落的工件应重新凸焊或CO2加焊。 四、点焊操作工艺规范: 编制 会签 编制部门标准化 标记处数更改文件号签字日期装焊技术科批准

基于三菱PLC的焊机控制系统 摘要焊机在冷轧厂生产中起着重要作用。本文介绍了冷轧现场常用的TEMIC搭接焊机控制系统。首先简单说明其工作原理和动作过程,描述了搭接焊机的控制网络,重点研究焊接电流控制和位置控制回路。 关键词搭接焊机控制系统;控制网络;焊接电流控制;位置控制 在现代化的冷轧厂,为了保证连续化生产,必须将生产线上的前行带钢和后行带钢焊接起来,作为冷轧各条生产线上的重要单体设备,冷轧焊机负责实现这一功能。目前在钢铁企业冷轧现场使用的焊机主要包括激光焊机和搭接焊机两种。本文以TEMIC公司的窄搭接焊机为研究对象,介绍其主要控制系统。 1 焊机主要原理和动作过程 窄搭接电阻焊机的焊接原理是将两块带钢搭接,通以适当电流,在材料自身的电阻、材料间及材料与电极间接触部分的集中电阻上产生热量,最终熔化而焊接起来。典型的焊接工艺流程包括: 焊机准备(包括带钢数据传输,带头定位,由入口夹钳的中间夹钳夹紧带钢)-机组入口段停止运行,消除带钢张力(由线上完成)-入、出口夹钳夹紧带钢-剪切-抽尾-对中-搭接-焊接、平整-焊机复位-焊接周期完成。 2 控制网络 TEMIC窄搭接焊机使用三菱PLC家族中的高性能Q系列PLC,编程软件采用GX Developer。系统主站和从站(远程输入输出设备、触摸屏)组成CC-Link 现场控制网络,通讯模块使用QJ61BT11;同时系统利用以太网接口模块QJ71E71接入机组的工业以太网。 CC-Link是控制和通信链接的缩写,通过利用专用电缆连接I/O 模块、智能功能模块和特殊功能模块等分布式模块,连接后这些模块就可以由PLC控制。作为一种能同时高速处理控制和信息数据的现场网络系统,CC-Link可以提供高效、一体化的工厂和过程自动化控制,满足工厂自动化系统用户多样化的需求;能用于广泛的多厂商设备使用环境,省配线、低成本地构筑高性能的网络。 3 主要控制回路 搭接焊机主要控制系统包括顺序控制、焊接电流恒定控制以及位置控制三部分。顺序控制功能模块能完成常规逻辑量控制,实现焊机PLC与生产线控制系统之间数据传送和焊接联锁信号传输。本文主要对后两种控制回路进行介绍。 3.1 恒定电流控制