第44卷第3期 辽 宁 化 工 Vol.44,No. 3 2015年3月 Liaoning Chemical Industry May,2015

收稿日期: 2015-01-05

低温SCOT 硫回收工艺技术及应用

华 博

(中电投伊犁能源化工有限责任公司霍城煤制气分公司, 新疆 伊宁 835000)

摘 要:随着以煤为原料的大型现代煤化工的快速发展,新的环保法对煤制甲醇和天然气装置提出了更为严格的要求。综合分析了低温SCOT 硫回收工艺的基本原理、工艺流程、技术特点、液硫脱气技术及应用前景等方面,对硫回收装置的工艺技术优化有着现实意义。 关 键 词:低温SCOT;硫回收;尾气处理;液硫脱气

中图分类号:TQ 530 文献标识码: A 文章编号: 1004-0935(2015)03-0333-04

作为人类主要能源的石油、煤和天然气中含有大量的硫化物,在其加工和产品使用过程中,释放的硫化物是造成环境污染的主要因素。随着国家对环境保护的要求日趋严格,气体脱气、溶剂再生、污水汽提、硫磺回收装置已成为煤气净化厂、炼油厂、大型天然气净化厂、煤炭气化或液化厂必不可少的配套装置。而随着现代煤化工项目的快速发展,煤炭的加工量持续增长,人们将更加关注硫磺回收技术。

SCOT 工艺是Shell 公司开发的尾气处理工艺。主要是将常规Claus 工艺尾气中的SO 2、有机硫、单质硫等所有硫化物经加氢还原转化为H 2S 后,再采用溶剂吸收方法将H 2S 提浓,循环到Claus 装置进行处理。由于其尾气H 2S 含量低,总硫回收率可达99.9%,是目前世界上装置建设较多、发展速度较快、将规模和环境效益与投资效果结合的较好的一种硫回收工艺。

1 基本原理

1.1 克劳斯工艺技术原理

由于克劳斯法工艺技术简单,适用大型化、自动化生产装置,装置效能高,因此已成为从含硫化氢气体中回收元素硫的主要方法。该工艺包括一个高温热反应段和两个催化反应段。

在高温热反应阶段,进料气中三分之一的硫化氢根据以下反应式被燃烧成二氧化硫:

2H 2S + 3O 2 → 2SO 2 + 2H 2O + heat

根据克劳斯平衡反应,二氧化硫和剩余的硫化氢反应生成单质硫:

SO 2 + 2H 2S → 1.5 S 2 + 2H 2O - heat

在1 250 ℃的温度条件下,硫磺的转化率为55%~70%。离开燃烧室的混合气体被冷却到180 ℃左右,液体硫磺被冷凝然后分离。

接下来的克劳斯催化反应段将进一步提高硫磺回收率。在反应器中发生如下克劳斯平衡反应:

2H 2S + SO 2 → 3/X S x + 2H 2O + heat

通过使用克劳斯催化剂,克劳斯平衡反应将向生产硫磺的方向进行。从第一和第二反应器出来的单质硫,分别经过冷凝后排出,这样可以保证在下一个催化床层中反应进一步生成硫磺的方向进行。

在高温热反应段中由于副反应会生成的羟基硫和二硫化碳,通过在第一克劳斯反应器中装填钛系克劳斯催化剂可以将这部分有机硫进行水解;

COS + H 2O → H 2S + CO 2 CS 2 + 2H 2O → 2H 2S + CO 2

与常规铝系克劳斯催化剂相比,钛系克劳斯催化剂除了具有良好的克劳斯活性外、对有机硫的水解反应具有更好地促进作用,并具有更好地抗结炭性能、耐硫酸盐能力。以上两类催化剂对保证硫回收装置的长周期运行和总硫回收率达标都有极大的帮助。

1.2 低温SCOT 工艺技术原理

(1) 催化加氢段

在加氢反应器中,通过装填钴钼催化剂,在210~260 ℃反应温度及常压下将克劳斯尾气中的硫化物进行加氢还原。

二氧化硫和单质硫的还原反应分别如下:

SO 2 + 3H 2 → H 2S + 2H 2O + heat S 8 + 8H 2 → 8 H 2S + heat

通常情况下,克劳斯尾气中已具备有加氢还原

DOI :10.14029/https://www.doczj.com/doc/0218899743.html,ki.issn1004-0935.2015.03.003 网络出版时间:2015-04-03 17:33网络出版地址:https://www.doczj.com/doc/0218899743.html,/kcms/detail/21.1200.TQ.20150403.1733.003.html

334 辽 宁 化 工 2015年3月

反应所需的氢气量。同时,在低温克劳斯加氢还原反应器中,由于以下还原反应液生产部分氢气:

CO + H 2O → H 2 + CO 2 + heat

因此克劳斯尾气中所含的一氧化碳可以等同于氢气来考虑。

在克劳斯高温热反应段中生成的羟基硫和二氧化硫在加氢还原反应器中被进一步水解到很低的水平:

COS + H 2O → H 2S + CO 2 + heat CS 2 + 2H 2O → 2H 2S + CO 2 + heat (2) 激冷段

加氢还原反应器中出口气体温度很高,通过将其与水在急冷塔中直接接触进行降温,将气体温度降低到适合硫化氢吸收的温度。同时,大部分的水蒸汽在急冷塔中被冷凝。

(3) 吸收段

由于急冷塔降温的气体进入低温斯科特吸收塔,采用MDEA 溶剂将气体中的H 2S 进行选择性吸收,而气体中的绝大部分的二氧化碳(90%以上)不被溶剂吸收,随处理后的气体离开吸收塔。

吸收塔中主要反应如下: H 2S + R 3N ? (R 3NH)2S (R 3NH)2S + H 2S ? 2R 3HNHS R 3N + CO 2 + H 2O ? (R 3NH)2CO 3

(R 3NH)2CO 3 + CO 2 + H 2O ? 2R 3HNHCO 3 (4) 再生段

MDEA 富液进入到再生段,通过提高温度将溶液中的 H 2S 和CO 2气提出来。气提出来的酸气作为克劳斯进料气再回到克劳斯段。

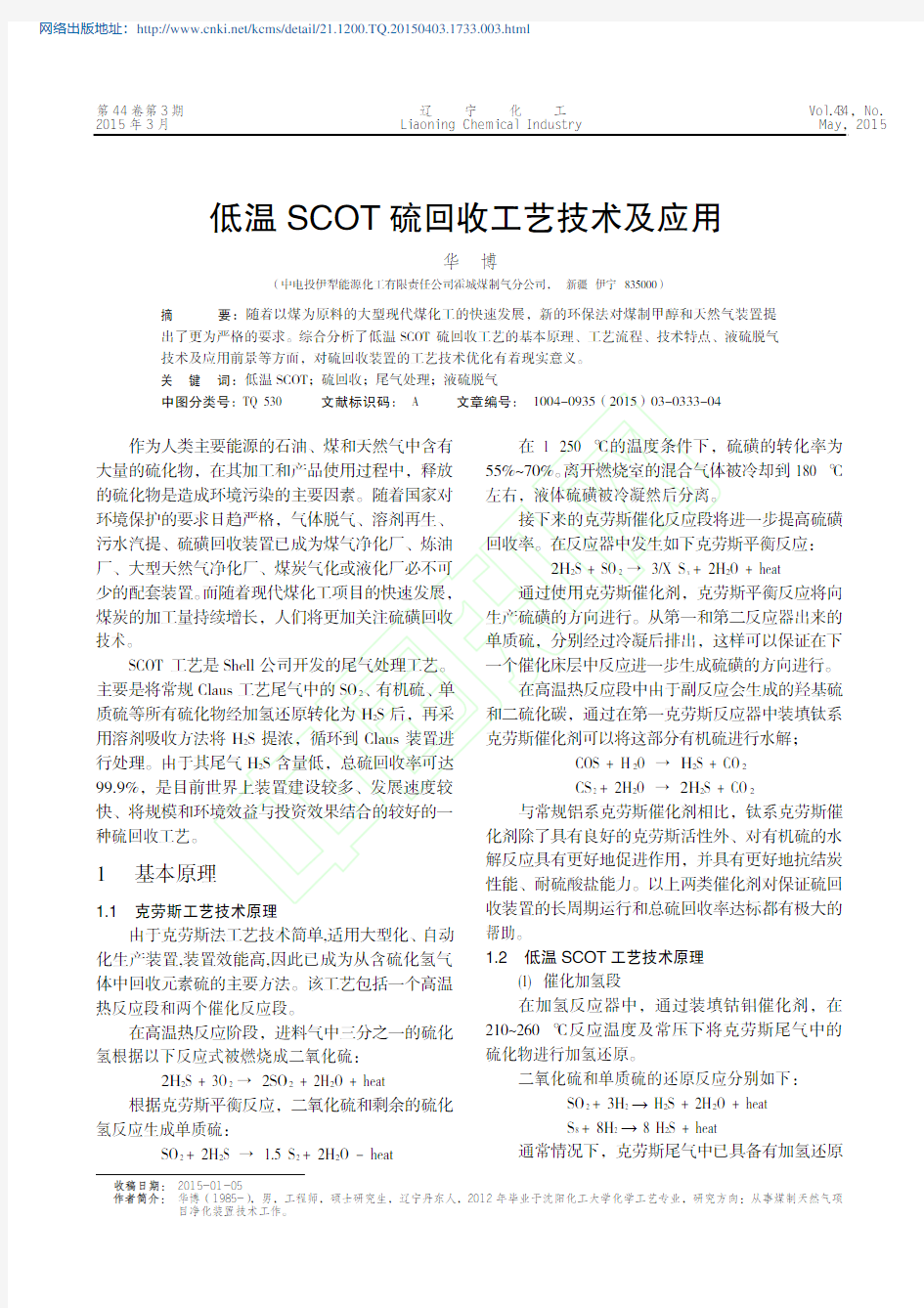

2 工艺流程

图1 低温SCOT 硫回收工艺流程图

原料气送到主燃烧器与纯氧混合燃烧,使原料气中的烃类化合物和其它污染物充分燃烧。为保证

原料气中氨在主燃烧器中完全分解为氮气,避免产生氮氧化物,主燃烧器的烧嘴采用特殊结构,使得可燃气体与氧气充分混合,并保持燃烧温度在1 250℃左右的高温,同时产生中压饱和蒸汽。工艺气体中的硫蒸气在硫冷凝器中冷凝后,送往液硫池。

工艺气体在预热器中用中压蒸汽加热进入一级Claus 反应器,其上部装填的是氧化铝催化剂和底层为氧化钛催化剂,在底部床层COS 和CS 2可以得到较高的转化率。在一级Claus 反应器中,工艺气体中的H 2S 和SO 2在催化剂上反应直到达到反应平衡。从反应器出来的工艺气体进入硫冷器中被冷却,硫从工艺气体中冷凝分离出来,送到液硫池。随后气体经过预热器再次用中压蒸汽加热进入二级Claus 反应器,工艺气体中H 2S 和SO 2在催化剂上反应直到达到反应平衡。反应器出来的工艺气体进入硫冷器中被冷却,送到液硫池。第二级反应器后,克劳斯尾气被引入低温SCOT 段,所有的二氧化硫和单质硫在特殊的钴钼催化剂的作用下被还原气体转化为硫化氢,且尾气中的羰基硫和二硫化碳被水解。从低温SCOT 反应器出来的气体,进入到激冷塔中与水逆向接触从而得到冷却。水则从塔底部经过激冷水冷凝器循环到塔顶。在激冷塔中,克劳斯尾气中的水绝大部分被冷凝下来,激冷塔中多余的水分被送出界区外处理。从激冷塔出来的气体进入到低温SCOT 吸收塔中。贫胺溶剂从低温SCOT 吸收塔上部进入吸收塔,对硫化氢进行选择性吸收。处理后的气体从吸收塔顶部出来被送到焚烧炉焚烧。吸收后的富液溶剂被泵送回到解吸段。通过解吸塔塔底再沸器进行汽提,汽提后的贫溶剂与吸收塔来的富溶剂换热后,进一步在下游的冷却器中冷却后进入低温SCOT 吸收塔。从解吸塔塔顶出来的酸性气循环进入克劳斯段的进料系统。

汇集到液硫槽中液体硫磺,通过硫磺泵打到包装楼,经过过滤器进入硫磺造粒机,冷却固化成型后,到包装机包装。

3 技术特点

3.1 液硫脱气技术

液硫脱气技术的目的是将液硫中的H 2S 和H 2S x

进行脱除,从而减少液硫在后续处理、运输和存储过程中释放有毒气体并发生爆炸的危险性。由克劳斯工艺生成的单质硫中含有溶解的物理性H 2S 和以多硫化物H 2S x 态存在的化学性H 2S。通常在液态硫

第44卷第3期 华博:低温SCOT 硫回收工艺技术及应用 335

磺中含有大约(250~300)×10-6

wt H 2S,大多以多

硫化物的形式存在。

于脱气,因此在脱气后的液硫中不存在化学品物质。相比于其它的液硫脱气技术,比如循环脱气法技术,硫磺产品的品质更高,排放到大气中的二氧化硫的排放总量和浓度都要低很多,更有效地保护了环境。 3.2 工艺特点

(1)可靠性高。装置连续运行时间超过8 700 h/a。 (2)灵活性和可操作性高。装置的操作弹性大,操作下线10%以下对装置不会造成影响。

(3)采用低温加氢还原催化剂,反应温度可以低至210 ℃,使用0.4 MPa 中压蒸汽加热器即可实现目前我国执行的环境保护法规为《大气污染物综合排放标准》(GB16279-1996),其规定酸性气处理装置排放烟气中的SO 2最高允许排放浓度≤960

mg/m 3

,考虑到国家对环境保护越来越严格的要求,对新建企业的大气污染物排放浓度限值势必要大幅降低。三级克劳斯技术现已无法满足环保要求。SuperClaus 工艺为固定床反应器,流程短,操作简单,投资低,适用于:H 2S≥20%(vol),但从环保角度出发,该技术使用于单线生产能力在年产2万t 以下的中小型硫磺回收装置。Shell-Paques 工艺对

考虑,该技术适用于硫磺产量 ≤20 t/d 的装置。低温SCOT 工艺溶剂吸收再生法,流程长,操作复杂,且投资高。同时对酸性气体中的H 2S 含量有要求,一般不能低于25%。从性价比方面考虑,该技术适用于单线生产能力在年产硫磺在2万t 以上的大型硫磺回收装置,且可以保证SO 2排放浓度<400

mg/m 3

,符合国家规定尾气排放标准。

选择硫回收工艺主要应考虑经济性,技术性和保证国家现有的和未来的环保指标。目前现代新型煤化工规模正朝着大型化发展,生产能力大,因此,以煤为原料制取天然气酸性气处理装置采用低温

336 辽 宁 化 工 2015年3月

SCOT硫回收工艺,将是一种较为合理的选择。

参考文献:

[1]禹晓伟, 王百森,等. 硫磺回收联合装置技术问答[M]. 中国石化出版社, 2010(8): 15-18.

[2]陈赓良. 克劳斯硫磺回收工艺技术进展[J]. 石油炼制与化工,

2007(9): 32-37.

[3]刁九华. SCOT硫磺尾气处理技术改进综述[J]. 气体脱硫与硫磺回收, 2006(2): 20-23.

[4]汪家铭. SCOT硫磺尾气处理技术及应用[J]. 气体净化, 2012(10): 1-4.

Low-temperature SCOT Sulfur Recovery Technology and Its Application

HUA Bo

(CPI Yili Energy Chemical Co., Ltd. Huocheng Coal to Natural Gas Branch, Xinjiang Yili 835000, China)

Application of Stratified Multi-stage Fracturing

Technology in Gas Field W203-58

QIAO Guo-feng

(Zhongyuan Petroleum Engineering Co.,Ltd. Downhole Special Operations Company, Henan Puyang 457164, China)Abstract: W203-58 gas reservoir is the largest self-contained gas reservoirs in Dongpu depression of Zhongyuan oilfield in recent years, but the gas reservoir belongs to the unconventional tight condensate gas reservoir. In the early stage of development, fracturing stimulation effect is not ideal. Single well production period is short, production declining rate is fast. How to reasonably develop tight condensate gas reservoir has become the world difficult problem. But W203-58 gas reservoir has long gas segment, through using gas reservoir evaluation techniques to optimize the perforated interval and fracturing methods, and using stratified multi-stage fracturing technology, W203-58 gas reservoir still has some development potential.

Key words: stratified multi-stage fracturing; dense gas condensate reservoir; fracturing; gas reservoir evaluation

本技术公开了工业垃圾智能回收装置及回收管理方法,该装置包括进料部分、动力传送和分拣装置部分、贮存箱体部分、自动化传感部分和中央处理器,进料部分位于整个装置的上部,通过箱体框架与其下部的动力传送和分拣装置部分相连接,贮存箱体位于动力传送和分拣装置部分的下面,自动化传感部分紧贴贮存箱体下表面,位于整个装置的最下部并通过数据线与中央处理器相连接,中央处理器位于整个箱体表面的左上部;回收管理方法是利用其自身配备的单片机通过互联网(有线或无线)实时传输至大数据云服务器通过数据分析、存储并将数据传递到工业垃圾回收设备制造方的终端移动程序并通过导航定位获取全国各地工业垃圾产生处的具体位置并回收。 权利要求书 1.工业垃圾智能回收装置,其特征在于,包括进料部分、动力传送和分拣装置部分、贮存箱体部分、自动化传感部分和中央处理器,所述的进料部分位于整个装置的上部,通过箱体框架与其下部的动力传送和分拣装置部分相连接,贮存箱体位于动力传送和分拣装置部分的下面,自动化传感部分紧贴贮存箱体下表面,位于整个装置的最下部并通过数据线与中央处理器相连接,中央处理器位于整个箱体表面的左上部。 2.根据权利要求1所述的工业垃圾智能回收装置,其特征在于,所述的进料部分包括框架和进料斗。 3.根据权利要求1所述的工业垃圾智能回收装置,其特征在于,动力传送和分拣装置部分包

括电动机及链轮、动力链条、永磁传动带主动轮及链轮、永磁传输带从动轮、永磁块、永磁传输带、分离挡板、非钢铁垃圾传输带主动轮及链轮、非钢铁垃圾传输带从动轮、非钢铁垃圾传输带。 4.根据权利要求1所述的工业垃圾智能回收装置,其特征在于,贮存箱体部分包括废钢铁储槽和非钢铁垃圾储槽。 5.根据权利要求1所述的工业垃圾智能回收装置,其特征在于,自动化传感部分包括废钢铁重量传感器和非钢铁垃圾重量传感器。 6.根据权利要求1所述的工业垃圾智能回收装置,其特征在于,框架(1)内下部放置废钢铁储槽(2)和非钢铁垃圾储槽(16),框架上部安装有进料斗(10)和电机链轮(9),框架上还安装有永磁传输带从动轮(4)和永磁传动带主动轮及链轮(12),永磁传输带从动轮(4)和永磁传动带主动轮及链轮(12)上安装有永磁传输带(6),框架(1)内还固定有非钢铁垃圾传输带从动轮(7)和非钢铁垃圾传输带主动轮及链轮(13),非钢铁垃圾传输带从动轮(7)和非钢铁垃圾传输带主动轮及链轮(13)安装有非钢铁垃圾传输带(14),永磁传输带(6)上固定永磁块(5),电机链轮(9)通过动力链条带动永磁传输带主动轮及链轮(12)、非钢铁垃圾传输带主动轮及链轮(13)和非钢铁垃圾传输带从动轮及链轮,从而带动永磁传输带(6)和非钢铁垃圾传输带(14)运转工作,在废钢铁储槽(2)下部安装有废钢铁重量传感器(19),非钢铁垃圾储槽(16)安装有重量传感器(18)。 7.根据权利要求1所述的工业垃圾智能回收装置,其特征在于,工业垃圾由进料斗(10)进入非磁传输带并在非钢铁垃圾传输带(14)上移动,垃圾中废铁被永磁传输带(6)上的永磁快(5)吸附,当移动到分离挡板(3)时,吸附的废钢铁(17)与永磁块(5)分离,落入废钢铁储槽(2)内,在非钢铁垃圾传输带(14)上未被吸附的非钢铁垃圾(15)落入非钢铁垃圾储槽(16)中,自动完成分拣过程; 在废钢铁储槽(2)下部安装有废钢铁重量传感器(19),非钢铁垃圾储槽(16)安装有重量传感器(18),分别将重量信号传送给中央处理器。 8.根据权利要求1所述的工业垃圾智能回收装置,其特征在于,中央处理器是安装在工业垃

生活垃圾的处理和回收利用 简要背景说明: 在城市化进程中,垃圾作为城市代谢的产物曾经是城市发展的负担,世界上许多城市均有过垃圾围城的局面。而如今,垃圾被认为是最具开发潜力的、永不枯竭的“城市矿藏”,是“放错地方的资源”。这既是对垃圾认识的深入和深化,也是城市发展的必然要求。 课题的目的和意义: 我国垃圾处理行业起步晚,但通过近年来的发展,我国垃圾处理产业初具规模,垃圾处理市场容量有了显著增加,市场渗透率迅速提高,进入环卫行业的企业数量也在迅猛增加。现在我国的垃圾处理市场已经从导入期进入到成长期,并正向成熟期迈进。随着环境问题逐渐被重视,节能、环保成为各国的发展主题,已经开始为垃圾处理提供产业发展的机会。全世界垃圾年均增长速度为8.42%,而中国垃圾增长率达到10%以上。全世界每年产生4.9亿吨垃圾,仅中国每年就产生近1.5亿吨城市垃圾。中国城市生活垃圾累积堆存量已达70亿吨。在如此巨大的垃圾压力下,有理由相信,垃圾处理产业会成为未来国内的明星产业。 活动计划: 2月7日—3月8日:讨论研究内容,确定主题 3月9日—3月18日:拟订实施方案 3月19日—3月20日:人员分工 3月20日—4月20日:开展研究课 预期采用的研究方法: 1:对校内学生按男女各30名的方法,抽取3位不同科目老师询问采访,向校外10名家长和学生进行调查,了解生活垃圾的处理方法。 2:通过网络,书籍等方式搜查相关资料。 3:将网络书籍中的相关内容,数据加以分析整理。 任务分工: 论文撰写: 设计调查问卷: 发放调查问卷: 资料查询 活动所需条件: 在小组成员认真讨论的情况下,设计调查问卷,上网了解生活垃圾的处理和回收利用方法。

顺酐行业废气治理新手段――蓄热式氧化处理见奇效 江苏金能环境科技有限公司陈敏东 顺酐行业作为我们国家的主要一个化工基础行业为了国家经济的发展和国民生活水平提供了杰出贡献。 顺酐是基本有机化工原料,是世界上仅次于醋酐和苯酐的第三大酸酐原料 顺酐主要用于生产不饱和聚酯树脂(UPR)、醇酸树脂。此外,以顺酐为原料还可以生产1,4-丁二醇(BOD)、γ-丁内酯(GBL)、四氢呋喃(THF)、马来酸、富马酸和四氢酸酐等一系列用途广泛的精细化工产品,在农药、医药、涂料、油墨、润滑油添加剂、造纸化学品、纺织品整理剂、食品添加剂以及表面活性剂等领域具有广泛的应用。因其强大的市场需求,同时利用我国丰富的焦炭资源产生的焦化苯生产顺酐,具有较大的市场竞争力。促使我国顺酐生产能力的不断增加,产量也不断增加。据顺酐行业协会的不完全统计,1995年我国顺酐的产量只有4.5万吨,2006年我国顺酐生产能力已经增加到约60万吨左右,实际产量在42万吨以上。顺酐加氢类产品及下游深加工产品,如1,4- 丁二醇、γ- 丁内酯、四氢呋喃及PBT树脂、PTMEG(氨纶原料)在今后相当时间内具有良好发展前景,也将拉动顺酐消费。因此从长远来看我国顺酐市场需求和发展前景都值得期待。 顺酐行业现行的主要工艺是焦化苯氧化生成,按国内主要的2万吨顺酐装置为例:每生产1吨顺酐需用焦化苯吨。按现有顺酐催化剂的技术性能,苯的转化率在95—98.5%。也就是有6.8公斤苯随着每小时68000标方的尾气排放到大气中。苯(benzene,C6H6)是一种石油化工基本原料;苯是组成结构最简单的芳香烃类有机化合物,在常温下为一种无色、有甜味的透明液体,并具有强烈的芳香气味。苯可燃,有毒,为IARC第一类致癌物。人和动物吸入或皮肤接触大量苯进入体内,会引起急性和慢性苯中毒。长期接触苯会对血液造成极大伤害,引起慢性中毒。引起神经衰弱综合症。苯可以损害骨髓,使红血球、白细胞、血小板数量减少,并使染色体畸变,从而导致白血病,甚至出现再生障碍性贫血。苯可以导致大量出血,从而抑制免疫系统的功用,使疾病有机可乘。有研究报告指出,苯在体内的潜伏期可长达12-15年。长期吸入会侵害人的神经系统,急性中毒会产生神经痉挛甚至昏迷、死亡。一般在白血病患者中,有很大一部分有苯及其有机制品接触历史。苯难溶于水,所以现有顺酐工艺的最后道工艺水吸收根本不能解决苯的污染问题。有尾气处理的社会意义及其重大。但是目前国内的

硫回收工艺流程叙述及简要说明 一、酸性水汽提部分 (一)流程简述 自装置外来的混合酸性水,进入原料水脱气罐(V23401)进行脱气,脱出的轻油气送至火炬管网。脱气后的酸性水先后进入原料水罐(23403)沉降脱油,再经原料水加压泵(P23401)加压后进入原料水除油器(V23408AB)进一步脱油,脱出的轻污油间断自流至污油罐(V23402),经污油泵(P23402)间断送至工厂污油罐区。除油后的酸性水进入原料水缓冲罐(V23404),经原料水进料泵(P23403AB)加压,一部分原料水经冷进料冷却器(E23401)冷却后作为汽提塔的冷进料,其余原料水经原料水-净化水一级换热器(E23402),一级冷凝冷却器(E23403),原料水-净化水二级换热器(E23404A-F)后作为汽提塔(T23401)的热进料进入汽提塔。塔底用汽提重沸器(E23405)间接加热汽提,以保证塔底温度160℃。汽提塔底净化水与原料水换热后,送至装置外。汽提塔顶酸性气送至硫磺回收部分。 侧线提出的粗氨气经过一级冷凝冷却器(E23403)冷却,一级分凝器(V23405)分离冷凝液,二级冷凝冷却器(E23407)冷却,二级分凝器(V23406)分离冷凝液,三级冷凝冷却器(E23408)冷却,三级分凝器(V23407)分离冷凝液后配制成氨水或送往硫磺回收装置尾气焚烧炉烧掉。 二、硫磺回收部分 (一)流程简述 自酸性水汽提来的汽提酸性水经酸性水分液罐(V23502)分液,自溶剂再生来的再生酸性气经酸性气分液罐(V23501)分液后,经酸性气预热器(E23503)加热到160℃。两股酸性气混合进入硫磺回收酸性气燃烧炉(F23501)燃烧。两股酸性气分液罐分出的酸性液经酸性液压送罐(V23503)由氮气间断送至酸性水汽提部分进行处理。 由燃烧炉鼓风机(C23501AB)来的空气经空气预热器(E23502)用蒸汽预热至160℃后,进入酸性气燃烧炉。酸性气燃烧配风量按烃类完全燃烧和1/3硫化氢生成二氧化硫来控制80%的风量和按CLAUS尾气中H2S/SO2=2控制20%的风量。 燃烧产生的高温过程气进入余热锅炉(E23501)冷却至350℃并发生1.0 MPa蒸汽,液硫从余热锅炉底部经液液硫封罐(V23505A)进入硫池(V23506),过程气进入一级冷凝器(E23504A),在一级冷凝冷却器冷却至170℃并经除雾后,液硫从一级冷凝冷却器底部经液液硫封罐(V23505B)进入硫池(V23506)。除雾后的过程气经一级掺合阀与F23501炉内高温气流掺混至240℃进入一级反应器(R23501),在CLAUS 催化剂作用下,硫化氢与二氧化硫发生反应,生成硫磺。温度为287℃的反应过程气经二级冷凝冷却器(E23504B)冷却至160℃并经除雾后,液硫从二级冷凝冷却器底部经液液硫封罐(V23505C)进入硫池。过程气经二级掺合阀与F23501炉内高温气流掺混至220℃后进入二级反应器(R23502),在CLAUS催化剂作用下,硫化气和二氧化硫继续发生反应,生成硫磺。235.6℃的过程气经三级冷凝冷却器(E23505)冷却至130℃并经除雾后,液硫从三级冷凝冷却器底部经液液硫封罐(V23505D)进入硫池。尾气再经捕集器(V23504)进一步捕集硫雾后,进入尾气处理系统。 在捕集器(V23504)出口尾气管线上设置尾气在线分析仪,分析尾气中H2S/SO2的值,反馈调节进酸性气燃烧炉20%的空气量,以保证过程气中H2S/SO2为2:1,使CLAUS反应转化率达到最高,同时提高硫回收率,减少硫损失。 在硫池中利用液硫脱气泵(P23503AB)进行液硫循环脱气,释放出的少量H2S用蒸汽喷射器(EJ23501AB)抽送到尾气焚烧炉(F23502)。产品液硫用液硫泵(P23502AB)从硫池抽出,装车送出装置。 经捕集硫雾后的CLAUS尾气在气气换热器(E23508)中与尾气焚烧后的烟气进行换热升温,CLAUS尾气被加热至300℃与PSA制氢装置提纯后的氢气混合后进入加氢反应器(R23503)。CLAUS尾气在加氢催化剂的作用下,SO2、COS、CS2及液硫、气态硫等均被转化H2S,加氢反应为放热反应,离开反应器温度为362.2℃的过程气直接进入急冷塔(T23501)。

When the lives of employees or national property are endangered, production activities are stopped to rectify and eliminate dangerous factors. (安全管理) 单位:___________________ 姓名:___________________ 日期:___________________ 废旧电池回收利用处理方式(最 新版)

废旧电池回收利用处理方式(最新版)导语:生产有了安全保障,才能持续、稳定发展。生产活动中事故层出不穷,生产势必陷于混乱、甚至瘫痪状态。当生产与安全发生矛盾、危及职工生命或国家财产时,生产活动停下来整治、消除危险因素以后,生产形势会变得更好。"安全第一" 的提法,决非把安全摆到生产之上;忽视安全自然是一种错误。 一、国内使用电池现状 国内使用最多的工业电池为铅蓄电池,铅占蓄电池总成本50%以上,主要采用火法、湿法冶金工艺以及固相电解还原技术。外壳为塑料,可以再生,基本实现无二次污染。 小型二次电池目前国内的使用总量只有几亿只,且大多数体积较小,废电池利用价值较低,加上使用分散,绝大部分作生活垃圾处理,其回收存在着成本和管理方面的问题,再生利用也存在一定的技术问题。 废电池作为生活垃圾进行焚烧处理时,废电池中的Hg、Cd、Pb、Zn等重金属一部分在高温下排人大气,一部分成为灰渣,产生二次污染。 二、国际废旧电池处理方式 国际上通行的废旧电池处理方式大致有三种:固化深埋、存放于废矿井、回收利用。

正丁烷氧化制顺酐工艺要点 常州瑞华化工工程技术有限公司 2015年1月

1.概述 常州瑞华化工目前设计并转让的单套5万吨顺酐装置,采用的是正丁烷氧化法生产工艺,后续处理采用溶剂吸收法。 全球范围内,因技术成熟性、环保要求及原料来源的问题,超过80%的顺酐产能都来源于正丁烷氧化生产工艺。而中国有较为丰富的苯资源(石油苯,加氢苯),顺酐行业初期的生产工艺都为苯氧化法。截止目前,苯法顺酐产能已经超过100万吨/年。而从2008年开始,正丁烷氧化制顺酐工艺逐渐被行业接受并快速发展。近几年新建顺酐项目多为正丁烷氧化法。目前,包括在建项目,正丁烷法顺酐产能已经接近每年100万吨。较为廉价的原料及突出的环保性,是其相对于苯氧化法工艺具有的优势。 瑞华化工于2011年起接受顺酐项目设计邀请,吸收了国外先进的顺酐工艺技术精华,开发并完成了具有自主知识产权的先进顺酐反应及吸收工艺。于2014年完成单套5万吨/年正丁烷氧化制顺酐工艺的商业技术转让,目前项目进展顺利。 根据深入的市场调研及今后的行业发展方向,瑞华化工选择了正丁烷氧化法制顺酐工艺进行开发投入。而对于难度较大的吸收工艺,则采用了使用DBP做为溶剂的溶剂吸收工艺。 溶剂吸收工艺相比于水吸收工艺,有着顺酐收率高、装置能耗低的优点。传统的溶剂吸收工艺在装置运行时往往存在系统堵塞、溶剂消耗量大、废水处理困难等问题。为此,瑞华化工针对这些问题进行了深入的研究并开发出先进的设计,给出最优化的解决方案,最大限度地发挥溶剂吸收工艺的优势。 2.工艺简述 以正丁烷为原料生产顺酐为部分氧化反应。空气与正丁烷按照一定比例进入反应器,在VPO催化剂的存在下,反应生成顺酐及部分CO,CO2,H2O。副产物为乙酸、丙烯酸等。反应为强放热反应,采用列管式反应器,以熔盐做为换热介质将反应热移出,并控制反应温度。使用脱盐水换热回收熔盐热量,副产高压蒸汽。 反应产物利用溶剂(DBP)将顺酐吸收后,进一步解吸精制,得到产品顺酐。回收顺酐过程中还生成顺酸、富马酸、焦油等其它副产物。这些副产物首先增加了一定的原料单耗,并且极易造成吸收系统的堵塞,本工艺对此进行了深入的研发及设计,提出了全新的解决方案。

克劳斯硫回收工艺事故整理 1.硫磺开工烧坏人孔 1999年8月15日16:30,某炼油厂硫磺回收装置操作员在巡检时发现炉人孔烧坏。 事故经过: 1999年7月10日,硫磺回收装置按计划点炉开工,7月10日点焚烧炉F-202,11日23:25时点燃烧炉F-101,14日点尾气炉F-201,转化器、炉开始烘烤,7月23日烘炉完毕;7月29日至30日R-101、R-102、R-201装催化剂,8月6日重新点火开工,8月13日引酸气入燃烧炉,系统继续升温,8月15日加大酸气入炉量,到16:30发现燃烧炉人孔烧坏而紧急停工。 事故分析: 造成主燃烧炉人孔烧坏的主要原因是: 1、燃烧炉F-101衬里材料选材错误。 2、风量表偏小,酸气量偏小,造成配风过大,主燃烧炉超温。 3、主要仪表存在不少问题:酸气超声波流量计无指示,H2S/SO2比值分析仪无法投用,SO2、O2分析仪不准,火焰检测仪无法投用等问题。 4、整个人孔被错误用保温材料包得严严实实。) 5、操作人员经验不足。 采取措施:

8月20日至9月20日修复衬里,校验风量流量表,更换超声波流量计。 经验教训: “三查四定”时要认真仔细,对各关键设备内衬里选材要严格确认,避免开工后出现衬里不能经受操作温度的纰漏。 2. 开工过程中造成燃烧炉外壁超温 1999年10月1日,某炼油厂硫磺回收装置燃烧炉外壁超温。 事故经过: 1999年9月20日燃烧炉人孔烧坏处理完毕后,24日重新点火升温,29日产出合格硫磺,10月1日发现主燃烧炉外壁超温而紧急停工。事故分析: 1、燃烧炉衬里问题 2、开工引酸气量较大,酸气量波动大,造成炉膛温度过高。 采取措施: 紧急停工,修复燃烧炉衬里 经验教训: 在烘炉完毕后,打开燃烧炉人孔检查衬里时,要严格按照裂缝的条数和尺寸进行审核,不合格就要返工,别把缺陷带到开工后。 3. 停工过程废热锅炉露点腐蚀报废 事故经过: 2000年3月27日,硫磺回收装置停工,28日发现烟道法兰处漏出铵盐,4月3日拆开F-202人孔,E-202头盖试漏发现废锅E-202内管程

目录 第一章总论 (3) 1.1项目背景 (3) 1.2硫磺性质及用途 (4) 第二章工艺技术选择 (4) 2.1克劳斯工艺 (4) 2.1.1MCRC工艺 (4) 2.1.2CPS硫横回收工艺 (5) 2.1.3超级克劳斯工艺 (6) 2.1.4三级克劳斯工艺 (9) 2.2尾气处理工艺 (9) 2.2.1碱洗尾气处理工艺 (9) 2.2.2加氢还原吸收工艺 (13) 2.3尾气焚烧部分 (13) 2.4液硫脱气 (14) 第三章超级克劳斯硫磺回收工艺 (15) 3.1工艺方案 (15) 3.2工艺技术特点 (15) 3.3工艺流程叙述 (15) 3.3.1制硫部分 (15) 3.3.2催化反应段 (15) 3.3.3部分氧化反应段 (16) 3.3.4碱洗尾气处理工艺 (17) 3.3.5工艺流程图 (17) 3.4反应原理 (18) 3.4.2制硫部分一、二级转化器内发生的反应: (18) 3.4.3尾气处理系统中 (18) 3.5物料平衡 (19)

3.6克劳斯催化剂 (19) 3.6.1催化剂的发展 (19) 3.6.2催化剂的选择 (21) 3.7主要设备 (21) 3.7.1反应器 (21) 3.7.2硫冷凝器 (21) 3.7.3主火嘴及反应炉 (22) 3.7.4焚烧炉 (22) 3.7.5废热锅炉 (22) 3.7.6酸性气分液罐 (22) 3.8影响Claus硫磺回收装置操作的主要因素 (23) 3.9影响克劳斯反应的因素 (24) 第四章工艺过程中出现的故障及措施 (26) 4.1酸性气含烃超标 (26) 4.2系统压降升高 (27) 4.3阀门易坏 (28) 4.4设备腐蚀严重 (28)

真空回收设计方案中所体现出的设计思路差异 ----远升节能 关键词:真空、回收、真空回收节能、设计方案点评、回收设计思路此篇文章综合了作者对于多年对于回收与真空节能的实践应用理解以及对真空与回收完全不同的设计思路。并没有太多的高深之处,只是做的比别人多了,想的比别人多了一点而已。文章没有华丽的技术用词,完全从实践中认识,请见谅! 一、浅谈真空系统; 市场中存有的所有真空回收工艺设计方案中不管是从真空设备角度出发也好还是回收设备角度出发也好(回收的目的不仅仅是真空),都需要遵循真空实现的原理,反之,脱离了原理肯定也就什么也不是了! 原理1:气体输送: 顾名思义,将密闭空间内所有气体都输送到外部环境,密闭容器内不存在气体了也就达到真空的目的了; 原理2:气体吸附: 将密闭空间内所有气体通过吸附方式聚集于某一区域使其无法扩散,也就达到了其他区域的真空目的; 从上面我们可以得出以下几点结论: 结论1:真空的实现首先需要的是一个完全密闭的空间; 结论2:气体越少真空实现越容易,所需要的耗能越低,真空度越高; 结论3:同一系统种真空度既可以取决于系统中最大的密闭空间也可以取决于最小的密闭空间;也即是同一系统中可能会出现真空度不一致的区域,但是最终稳定之后肯定都是 一致的; 二、浅谈气体的产生与回收系统; 气体产生的因素大致总结有以下几个: 原因1:系统中加热蒸发;也即是一些可凝性气体,成分主要是各种溶剂,如:DMF/二氯甲烷/四氢呋喃/乙酸乙酯、等等.... 原因2:系统存在泄漏,也即是不凝性气体,成分主要也就是空气; 原因3:二次挥发气体;二次挥发气体所指是:已经凝结成液态的、易挥发性溶剂在外部环境下自发吸热的升华,升华的动力是接触面吸收了周围溶剂的热量;所以二次挥发不一

来源于:财富网废旧橡胶回收利用的方法 废旧橡胶的回收利用主要有两种方法:通过机械方法将废旧轮胎粉碎或研磨成微粒,即所谓的胶粒和胶粉;通过脱硫技术破坏硫化胶化学网状结构制成所谓的再生橡胶。本文简单介绍一下胶粉的生产技术。 1、胶粉的制造方法 废橡胶的预加工。废旧橡胶制品中一般都会有纤维和金属等非橡胶骨架材料,加之橡胶制品种类繁多。所以在废旧橡胶粉碎前都要进行预先加工处理,其中包括分拣、去除、切割、清洗等加工。对废旧橡胶还要进行检验、分类,对不同类别、不同来源的废橡胶及其制品按要求分类,最理想是采用回收管理循环方法,根据废胶来源有目的地进行处理。对于废轮胎这类体积较大的制品,则要除去胎圈,亦有采用胎面分离机将胎面与胎体分开。胶鞋主要回收鞋底,内胎则要除去气门咀等。 经过分拣和除去非橡胶成分的废橡胶,由于长短不一,厚薄不均,不能直接进行粉碎,必须对废橡胶切割。国外对轮胎普遍采用整胎切块机切成25MMX25MM不等胶块。 废橡胶特别是轮胎、胶鞋类制品,由于长期与地面接触,夹杂着很多泥沙等杂质,则应先采用转桶洗涤机进行清洗,以保证胶粉的质量。 冷冻粉碎法。低温冷冻粉碎法的基本原理是:橡胶等高分子产材料处在玻璃化温度(TG)以下时,它本身脆化,此时受机械作用很容易被粉碎成粉末状物质,硫化胶粉即按此原理制成的。 冷冻粉碎工艺有两种:一种是低温冷冻粉碎工艺。另一种是低温和常温并用粉碎工艺。前者是利用液氮为制冷介质。使废橡胶深冷后用锤式粉碎机或辊筒粉碎机进行低温粉碎。微细橡胶粉生产线即是采用后一种方法进行生产的。利用液氮深冷技术把废旧轮胎加工成80目以上的微细橡胶粉,其生产过程中的温度、速度、过载均为闭环连锁微机控制,对环境无污染。该生产线的生产全过程均采用以压缩空气为动力的送料器和封闭式管道输送,除废旧轮胎投入和产品包装时与空气接触外,全线均为封闭状态。另外,由于采用冷冻法生产,无高温气味,所以不产生二次污染。并通过微细胶粉和粗粉的热交换过程达到了充分利用能源、降低能耗即降低产品成本的目的。 常温粉碎法。废橡胶经过预加工后进行常温粉碎,一般分粗碎和细碎。目前中国的再生胶工厂中常采用两种粉碎方式,一种是粗碎和细碎在同一台设备上完成;另一种是粗碎和细碎在两台不同的设备上完成。前者适合于小型工厂的生产厂生产。 粗碎和细碎同时进行的方式:进行该操作的两个辊筒其中一个表面带有沟槽,另一个表面无沟槽,即为沟光辊机。首先通过输送带将洗涤后的胶块送入两辊筒间进行破胶,然后将破碎后的胶块和胶粉落入设备底部的往复筛中过筛,达到粒度要求的从筛网落下,通过输送器入仓;未达到要求的胶块,通过翻料再进入沟光辊机中继续进行破碎。

浅谈顺酐生产工艺路线 发表时间:2018-06-19T16:33:11.853Z 来源:《基层建设》2018年第12期作者:赵哲煊[导读] 摘要:顺酐全名顺丁烯二酸酐,是全球酸酐排名第三大酸酐。 克拉玛依金源精细化工有限责任公司新疆克拉玛依 834003 摘要:顺酐全名顺丁烯二酸酐,是全球酸酐排名第三大酸酐。随着顺酐生产技术不断提高,被广泛应用于各种制造行业,主要包括医药行业、油脂树脂行业以及润滑油添加剂行业等。基于此,文章就顺酐生产工艺路线进行简要分析,希望可以提供一个有效的借鉴。 关键词:顺酐;生产工艺;路线 1.顺酐的生产工艺 1.1苯氧化法 苯法生产顺酐是在固定床反应器中,使原料苯经过催化剂V–MO–P碳化硅的催化,与空气接触完成氧化反应,生成顺酐气体。然后顺酐气体经水的吸收,以及恒沸脱水,减压连续精馏后,得到顺酐。苯法顺酐的生产工艺中,通过对催化剂的装填、反应器压力、反应器进口气温度、空速和熔盐温度的优化来完善整个工艺。 目前,在我国顺酐的生产厂家大部分均采用的是苯法工艺,其装置小部分从国外引进,大部分采用仍国内技术。例如常州亚邦化工集团采用的就是苯工艺法。基本原理是采用苯原料依托固定床氧化,使用二甲苯恒沸脱水、加入冷凝器加水吸收的回收工艺、反应热的回收利用等先进工艺。在苯法生产工艺中,首先原料来源可以得到保障与支持;其次苯法采用的连续精馏可使顺酐质量更加稳定且提高收率降低能耗;另外,近年来采用背压式汽轮机新装置利用余热产生蒸汽使得热平衡得到更大的完善,不仅充分利用热能,可降低生产成本,增加经济效益。 由于原材料等原因,我国基本上采取苯氧化法,但是弊端是对苯的利用率低,污染了环境,其主要污染物为废气、废水、废渣。 1.2顺酐生产工艺 正丁烷氧化法C4馏分中成本最低且最易得到原料是正丁烷,与氧气混合氧化产生顺酐是三种方式中成本最低。正丁烷氧化法由于污染小、成本低的特征,在近年来得到广泛的应用,随着混合C4馏分为原料固定床氧化工艺发展并成熟,逐渐占据生产工艺中主导地位,正丁烷生产顺酐方式主要有两大优势:第一,正丁烷原料以苯原料价格更为便宜,由于苯原料被各生产行业广泛使用,使得苯价格不断上浮,更是加剧苯与正丁烷单价差异;第二,正丁烷原材料生产中所释放的有毒副产物比苯原材料更少,极大程度上减少了环境的污染,并且正丁烷氧化生产工艺所需要装置与苯氧化生产工艺装置相同,差别仅在于将催化剂环节更换为正丁烷氧化设备。因此,顺酐生产相关科研人员加大对正丁烷氧化生产顺酐工艺研究力度,在一定程度上推动了正丁烷氧化法发展。正丁烷氧化生产顺酐是非常复杂氧化还原反应,生产环节为氧化反应环节和后处理回收环节。 1.3苯法及正丁烷法生产工艺比较 在顺酐生产工艺方面苯法及正丁烷法大致相同,其共性主要体现在选择使用固定床与空气进行氧化、部分冷凝过程中用水进行吸收、利用二甲苯间歇沸脱水精制的工艺路线上。这两种生产工艺除了原料不同,生产工艺路线基本上是一致的,除此之外它们之间最大的区别:正丁烷生产工艺中需要增加包括正丁烷分离、反应器的压力提高废气焚烧系统在内的三套气分装置;正丁烷氧化法在原料上更省、生产成本更低、产出量更高,催化剂使用更好、环境污染更轻、技术上更新的特点使得正丁烷法成为了目前国内企业生产顺酐的发展新趋势。 2.顺酐的尾气(废气)处理 顺酐生产过程中的主要污染源及污染物是废气、废水、废渣等,在如何处理废气等方面作了以下研究和分析:由于顺酐生产过程中产生的废气如果直接排放会对人身体健康造成非常大的伤害,因此必须积极有效地进行处理。水吸收塔或有机溶剂吸收塔排放出的尾气是生产顺酐装置的尾气主要来源,在以苯为原料的生产路线上,废气处理系统的设计就是为了清除从吸收塔排出气体中的有机物,如苯、二甲苯、CO等。清除的方法是使有机物在催化剂的作用下与氧发生反应,使之变成水和二氧化碳。应根据尾气中污染物的浓度、性质、生产条件和经济性进行实施。 以正丁烷制顺酐尾气处理为例,废气处理程序较为复杂,但却有效节约能源。其工艺流程为:自吸收塔顶排出的废气中会有大量CO、未反应的正丁烷和其他有机物及氧等,进入膜分离装置,含正丁烷的气体返回至反应器,另一部分废气,即渗余气则送入蓄热式氧化器。燃气加热到790℃,使有机物在高温下发生氧化反应,运行后不再需外界燃料供应,废气自行氧化且生成的热量产生2.5MPa蒸汽3.6t/h。氧化后的废气中的碳氢化合物以CO2和水蒸气的形式排放到大气中。 3.国内顺酐生产装置工艺技术状况及发展趋势 国内目前顺酐生产工艺从原料路线上看是以苯法为主,这是由于我国煤资源丰富,焦炭量大,使焦化苯产量大的特点所决定。从环保角度来看苯法的废气处理达标较之正丁烷法要困难。另外由于我国炼油产量的大幅增加,C4资源逐步丰富,为正丁烷法生产顺酐提供了机遇。目前随着国内顺酐装置生产规模逐渐放大,氧化反应器因为国内加工制造水平所限,目前单套最大的固定床反应器为年产3万t顺酐反应器,但水吸收后处理塔设备因直径过大再放大遇到瓶颈,且水吸收为间歇操作工人劳动强度大不适合大规模生产。近些年来天津市化工设计院消化吸收并改进放大ALMA工艺和亨斯曼工艺正丁烷法,在国内做了很多正丁烷氧化溶剂吸收后处理顺酐装置,在国内顺酐装置设计取得了飞跃,基本思路为前面多套氧化装置后处理集中利用溶剂吸收和解吸装置。 目前国内由天津市化工设计院设计的正丁烷法顺酐装置有兰州炼油化工总厂2万t/a正丁烷法固定床溶剂吸收顺酐装置;新疆吐哈石油天然气化工厂2万t/a正丁烷法固定床水吸收顺酐装置(后改用意大利CONSER公司溶剂吸收工艺);新疆克拉玛依金泽公司2万t/a正丁烷法固定床水吸收顺酐装置;新疆凯涟捷公司2万t/a正丁烷法固定床水吸收顺酐装置;浙江华辰能源有限公司石化技改扩建工程(顺酐装置)两套2万t/a正丁烷法固定床水吸收顺酐装置。新建正丁烷溶剂吸收法顺酐装置有山东淄博齐翔腾达化工有限公司年产10万t顺酐项目(ALMA 工艺路线);山东弘聚新能源有限公司5万t/a顺酐工程(ALMA工艺路线);东营科德2.5万t/a顺酐工程(ALMA工艺路线);淄博海益精细化工有限公司10万t/a顺酐工程(ALMA工艺路线);濮阳市盛源能源科技有限公司年产5万t/a顺酐工程(ALMA工艺路线);盘锦联成8万t/a溶剂吸收法顺酐装置(亨斯曼工艺路线)采用德国(DWE)4万t/a固定床反应器,两条处理能力4万t/aDBP溶剂吸收塔,集中一套处理能力8万t/a溶剂解吸塔系统。

煤化工工艺流程 典型的焦化厂一般有备煤车间、炼焦车间、回收车间、焦油加工车间、苯加工车间、脱硫车间和废水处理车间等。 焦化厂生产工艺流程 1.备煤与洗煤 原煤一般含有较高的灰分和硫分,洗选加工的目的是降低煤的灰分,使混杂在煤中的矸石、煤矸共生的夹矸煤与煤炭按照其相对密度、外形及物理性状方面的差异加以分离,同时,降低原煤中的无机硫含量,以满足不同用户对煤炭质量的指标要求。 由于洗煤厂动力设备繁多,控制过程复杂,用分散型控制系统DCS改造传统洗煤工艺,这对于提高洗煤过程的自动化,减轻工人的劳动强度,提高产品产量和质量以及安全生产都具有重要意义。

洗煤厂工艺流程图 控制方案 洗煤厂电机顺序启动/停止控制流程框图 联锁/解锁方案:在运行解锁状态下,允许对每台设备进行单独启动或停止;当设置为联锁状态时,按下启动按纽,设备顺序启动,后一设备的启动以前一设备的启动为条件(设备间的延时启动时间可设置),如果前一设备未启动成功,后一设备不能启动,按停止键,则设备顺序停止,在运行过程中,如果其中一台设备故障停止,例如设备2停止,则系统会把设备3和设备4停止,但设备1保持运行。

2.焦炉与冷鼓 以100万吨/年-144孔-双炉-4集气管-1个大回流炼焦装置为例,其工艺流程简介如下:

100万吨/年焦炉_冷鼓工艺流程图 控制方案 典型的炼焦过程可分为焦炉和冷鼓两个工段。这两个工段既有分工又相互联系,两者在地理位置上也距离较远,为了避免仪表的长距离走线,设置一个冷鼓远程站及给水远程站,以使仪表线能现场就近进入DCS控制柜,更重要的是,在集气管压力调节中,两个站之间有着重要的联锁及其排队关系,这样的网络结构形式便于可以实现复杂的控制算法。

废旧聚氨酯PU的回收方法及技术进展据有关文献报导,全球2000年PU的产量已突破40万t,其产量和用途与日俱增。由此也导致了大量废弃物(包括生产中的边角料和使用老化报废了的各类PU材料)的产生,污染了环境,从而使得废旧PU的回收成为迫切需要解决的问题。 废旧PU材料的回收方法一般有三种:①物理回收,②化学回收,③燃烧法。一般采取物理回收的方法回收废旧PU,但对于生产泡沫塑料的厂家来说,由于边角废料占材料的12%~20%左右(软泡占12%左右,硬泡占20%左右),常采用化学方法回收单体。 二:回收方法详解 1. 物理回收 物理回收,即直接回收。它是在不破坏高分子聚合物本身的化学结构、不改变其组成的情况下,采用物理方法加以直接回收利用。废旧PU材料的回收方法包括热压成型、粘合加压成型、挤出成型和用作填料等,而以粘合加压成型为主。 1.1 加压成型 加压成型法是将PU废料在常压下切割成0.5~3mm的颗粒,于140~200℃预热2~12min,然后在高温(185~195℃)、高压(30~80MPa)、高剪切力作用下1~3min,PU分子间的氨基甲酸酯链节(-NHCOOR)和脲素链节 (-NHCONHR)有可能发生化学反应,生成新的化学键,或通过配位键或氢键的方式粘接起来,使PU颗粒结合,压制成成品或半成品。

热压成型废旧PU所得的再生制品拉伸强度、弹性模量、断裂伸长率下降较大,而硬度抗撕裂性下降较小,且制品的表面光洁度较差,因此只适用于对断裂伸长率与表面性能要求不高的领域,如车轮罩、备轮罩、挂泥板、翼子板衬里、小工具箱等客车部件,一般只要求良好的尺寸稳定性、耐热性和耐老化性 热压成型法中还有一种热机械降解捏合回收废旧PU的技术,即在热和机械剪切力的作用后,与某些热塑性高分子材料(树脂)混炼,最后再热压成制品。该技术的要点是,将回收的废旧PU在捏合机中加热到150℃,使其转化成软化的塑料态,由于捏合产生较大的摩擦热,温度达200℃时,PU发生分解,随后冷却到室温,在粉碎机中粉碎成粉末,再与聚异氰(PI)粉末混合,于150℃,20MPa下压制成品。这种技术中发生了热机械降解,使聚合物结构高度立体支化,带有很多官能团,因而易与高浓度PI发生交联反应,得到高硬度制品,其性能类似于硬质橡胶,可制作外壳、工具箱、封装品、底架等厚壁或薄壁产品。 1.2 粘合加压成型 这是废旧PU回收利用中最普遍的方法。其要点是:先将废旧PU粉碎成细片状,涂撒PU粘合剂等,再直接通入水蒸气等高温气体,使PU粘合剂熔融或溶解对粉状的废旧PU粘接,然后加压固化成一定形状的泡沫。 粘合加压成型法对各种废旧PU的回收利用都有效,但用于回收利用废旧软质PU泡沫塑料的历史最长,最近也有将此法用于半硬质

学号:2005001106 XX工程职业技术学院 毕业论文 (2010届) 题目:顺酐回收技术及发展趋势 学生:姚进 学院(系):化工系专业班级:精细0530 校内指导教师:孙毓韬专业技术职务: 校外指导老师:X俊鹏专业技术职务:

顺酐回收技术及发展趋势 摘要顺酐是一种重要的有机化工原料,对国内外顺酐生产工艺中回收技术的发展进行了系统回顾。详细对部分冷凝技术和水吸收技术进行了评述及其发展,详细对以邻苯二甲酸酯、脂环酸酯和醇3类有机溶剂为主的有机溶剂回收技术进行了评述及其发展。并且结合对目前广泛应用的顺酐回收技术的分析比较,提出了国内外顺酐回收技术的发展趋势以供我国发展顺酐工业之参考。 关键词顺酐回收发展 顺丁烯二酸酐(MA)又名马来酸酐或者失水苹果酸酐,简称顺酐,是一种极为重要的有机化工原料。主要用于生产不饱和聚酯树脂以及农药、涂料、油墨、润滑油添加剂、造纸、纺织和表面活性剂、醇酸树脂、富马酸、纸X处理剂等领域。近年来,世界公认为最经济、最有前途的顺酐催化加氢生产1、4一丁二醇(BDO)等工艺的发展使顺酐成为继苯酐和醋酐之后的第三大有机酸酐,应用领域迅速拓展。顺酐生产按照原料可以分为苯酐副产法、苯法、碳四烯烃法和正丁烷法,其中苯法和正丁烷法较为普遍。目前后者由于生产成本低和环境污染小已经占据了主导地位。最年来,我国顺酐的表观消费量不断增加。无论是我国的顺酐的生产技术,还是生产能力都得到了很大的发展,但是与国外先进生产水平相比还存在一些问题。顺酐生产工艺可以分为催化氧化、气相回收和精制提纯3个部分,其中催化氧化部分先后开发了固定床工艺、流化床工艺和移动床工艺,而精制提纯部分几乎都采用典型的连续蒸馏精馏工艺。气相回收部分是顺酐生产中除了顺酐催化氧化之外决定产品收率的关键部分。在其生产过程中从反应器出来的气体均含有0.5%—2%的顺酐及2%—10%的水蒸气,其余为CO、CO2、O2、N2及少量的烷烃。由于顺酐在反应混合气中含量较低,因此顺酐回收工艺在顺酐生产过程中占重要地位。因此国内外顺酐回收技术的研究发展迅速,而且很多在工业生产中得到了广泛的应用。

硫磺回收工艺介绍

————————————————————————————————作者:————————————————————————————————日期:

目录 第一章总论 .............................................................................. 错误!未定义书签。 1.1项目背景 (2) 1.2硫磺性质及用途2? 第二章工艺技术选择2? 2.1克劳斯工艺 (2) 2.1.1MCRC工艺2? 2.1.2CPS硫横回收工艺2? 2.1.3超级克劳斯工艺2? 2.1.4三级克劳斯工艺....................................................... 2 2.2尾气处理工艺 (2) 2.2.1碱洗尾气处理工艺 (2) 2.2.2加氢还原吸收工艺 (2) 2.3尾气焚烧部分2? 2.4液硫脱气........................................................................................ 2第三章超级克劳斯硫磺回收工艺. (2) 3.1工艺方案 (2) 3.2工艺技术特点?2 3.3工艺流程叙述 (2) 3.3.1制硫部分 (2) 3.3.2催化反应段............................................ 错误!未定义书签。 3.3.3部分氧化反应段....................................... 错误!未定义书签。 3.3.4碱洗尾气处理工艺 (2) 3.3.5工艺流程图2? 3.4反应原理 (2) 3.4.2制硫部分一、二级转化器内发生的反应: (2)

废旧电池回收利用处理方式 (通用版) Safety management is an important part of enterprise production management. The object is the state management and control of all people, objects and environments in production. ( 安全管理 ) 单位:______________________ 姓名:______________________ 日期:______________________ 编号:AQ-SN-0756

废旧电池回收利用处理方式(通用版) 一、国内使用电池现状 国内使用最多的工业电池为铅蓄电池,铅占蓄电池总成本50% 以上,主要采用火法、湿法冶金工艺以及固相电解还原技术。外壳为塑料,可以再生,基本实现无二次污染。 小型二次电池目前国内的使用总量只有几亿只,且大多数体积较小,废电池利用价值较低,加上使用分散,绝大部分作生活垃圾处理,其回收存在着成本和管理方面的问题,再生利用也存在一定的技术问题。 废电池作为生活垃圾进行焚烧处理时,废电池中的Hg、Cd、Pb、Zn等重金属一部分在高温下排人大气,一部分成为灰渣,产生二次污染。

二、国际废旧电池处理方式 国际上通行的废旧电池处理方式大致有三种:固化深埋、存放于废矿井、回收利用。 1.固化深埋、存放于废矿井。废电池一般都运往专门的有毒、有害垃圾填埋场,但这种做法不仅花费太大而且还造成浪费,因为其中尚有不少可作原料的有用物质。 2.回收利用。 (1)热处理:瑞士有两家专门加工利用旧电池的工厂,巴特列克公司采取的方法是将旧电池磨碎后送往炉内加热,这时可提取挥发出的汞,温度更高时锌也蒸发,它同样是贵重金属。铁和锰熔合后成为炼钢所需的锰铁合金。该工厂一年可加工2000吨废电池,可获得780吨锰铁合金,400吨锌合金及3吨汞。另一家工厂则是直接从电池中提取铁元素,并将氧化锰、氧化锌、氧化铜和氧化镍等金属混合物作为金属废料直接出售。不过,热处理的方法花费较高,瑞士还规定向每位电池购买者收取少量废电池加工专用费。 (2)“湿处理”:马格德堡近郊区正在兴建一个“湿处理”装置,

实验室废弃物分类、处理原则技术、回收方法及注意事项 作为实验室安全的重要环节,实验室的废弃物、有害物的处理一直是让人头疼的事情,如何管理实验室的废弃物处理也越来越引起实验室同仁的重视,本文主要侧重了实验室废弃物分类、处理原则、应急预案等内容。从环保和节约资源的角度提出了较为简单、经济、合理的废弃物的处理和回收方法,并提出绿色实验室建设的相关建议。 法规依据/处理标准 -危险废物收集管理暂行办法 -危险废物污染防治技术政策 -GB/T 29478-2012移动实验室有害废物管理规范Mobile laboratory hazardous waste management specification -HJ 2025-2012危险废物收集贮存运输技术规范Technical specification for collection,storage,transportation of hazardous waste

-GB 18597-2001危险废物贮存污染控制标准Standard for pollution control on hazardous waste storage -TRGS 526实验室有害物技术规范Technical regulations for hazardous substances -ISO 18001职业健康安全 -ISO 14001环境安全管理 危险化学品分类 在实验室里,做任何一个实验之前,都应当阅读实验指导内容。一些药品的性质可用这些简单的词来提醒,易燃、易爆、强氧化性、腐蚀性、毒性、致癌物质,有的药品可能会有几种危险性。 1、易燃试剂 在处理易燃试剂时,都应严格检查在附近有无明火。下列常用的有机溶剂都具有很大的易燃性: