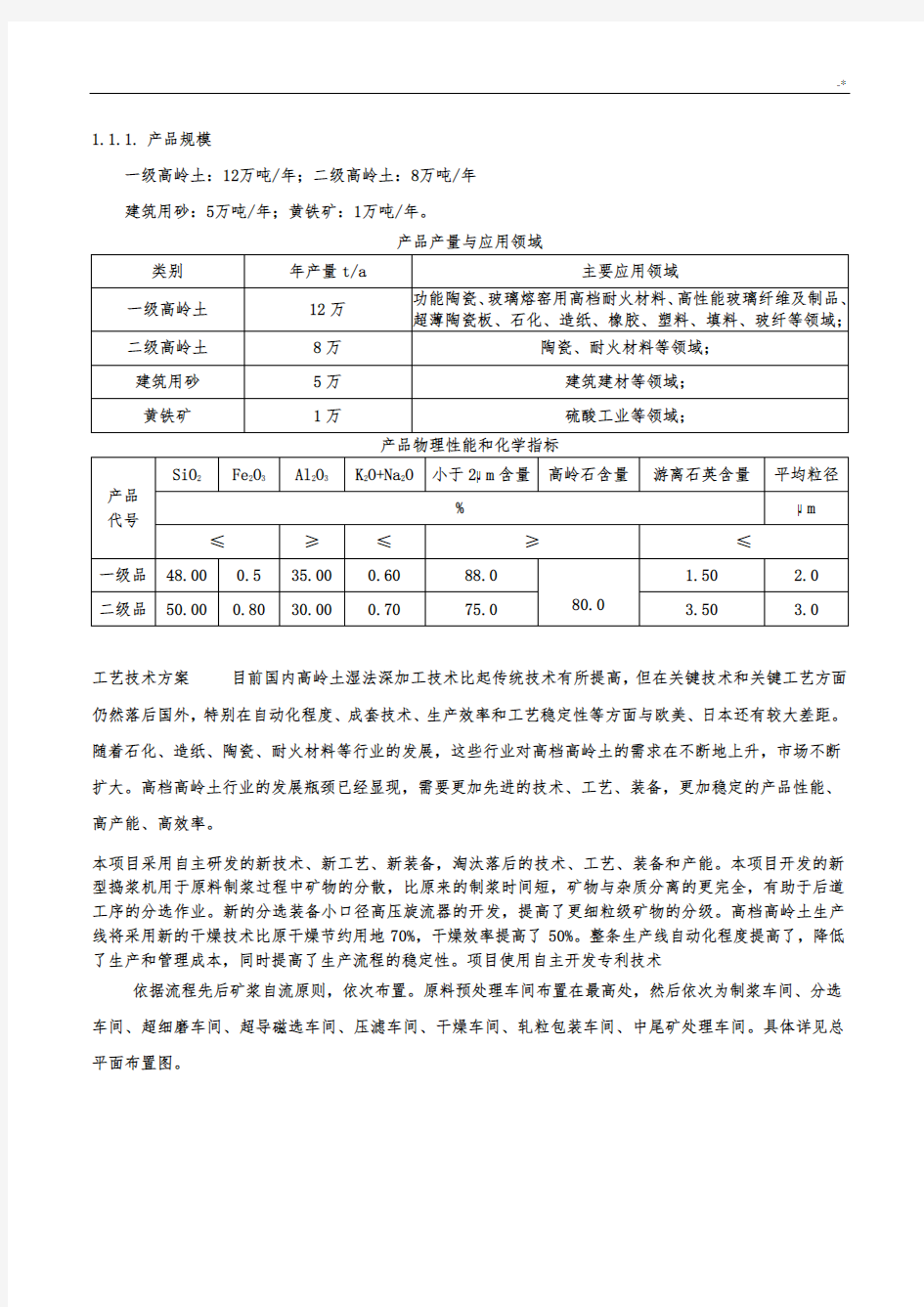

1.1.1.产品规模

一级高岭土:12万吨/年;二级高岭土:8万吨/年

建筑用砂:5万吨/年;黄铁矿:1万吨/年。

工艺技术方案目前国内高岭土湿法深加工技术比起传统技术有所提高,但在关键技术和关键工艺方面仍然落后国外,特别在自动化程度、成套技术、生产效率和工艺稳定性等方面与欧美、日本还有较大差距。随着石化、造纸、陶瓷、耐火材料等行业的发展,这些行业对高档高岭土的需求在不断地上升,市场不断扩大。高档高岭土行业的发展瓶颈已经显现,需要更加先进的技术、工艺、装备,更加稳定的产品性能、高产能、高效率。

本项目采用自主研发的新技术、新工艺、新装备,淘汰落后的技术、工艺、装备和产能。本项目开发的新型捣浆机用于原料制浆过程中矿物的分散,比原来的制浆时间短,矿物与杂质分离的更完全,有助于后道工序的分选作业。新的分选装备小口径高压旋流器的开发,提高了更细粒级矿物的分级。高档高岭土生产线将采用新的干燥技术比原干燥节约用地70%,干燥效率提高了50%。整条生产线自动化程度提高了,降低了生产和管理成本,同时提高了生产流程的稳定性。项目使用自主开发专利技术

依据流程先后矿浆自流原则,依次布置。原料预处理车间布置在最高处,然后依次为制浆车间、分选车间、超细磨车间、超导磁选车间、压滤车间、干燥车间、轧粒包装车间、中尾矿处理车间。具体详见总平面布置图。

1.1.

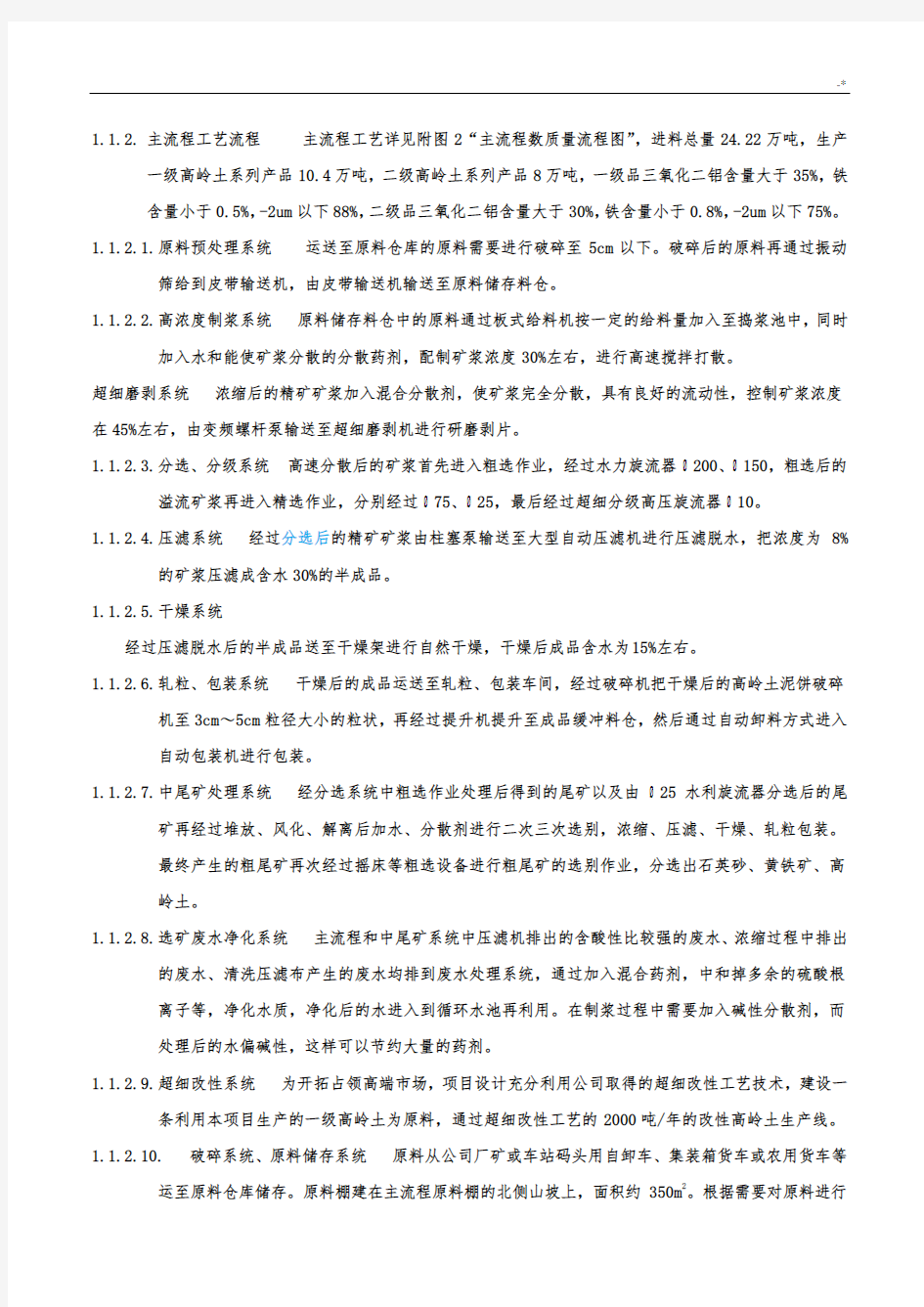

2.主流程工艺流程主流程工艺详见附图2“主流程数质量流程图”,进料总量24.22万吨,生产

一级高岭土系列产品10.4万吨,二级高岭土系列产品8万吨,一级品三氧化二铝含量大于35%,铁含量小于0.5%,-2um以下88%,二级品三氧化二铝含量大于30%,铁含量小于0.8%,-2um以下75%。

1.1.

2.1.原料预处理系统运送至原料仓库的原料需要进行破碎至5cm以下。破碎后的原料再通过振动

筛给到皮带输送机,由皮带输送机输送至原料储存料仓。

1.1.

2.2.高浓度制浆系统原料储存料仓中的原料通过板式给料机按一定的给料量加入至捣浆池中,同时

加入水和能使矿浆分散的分散药剂,配制矿浆浓度30%左右,进行高速搅拌打散。

超细磨剥系统浓缩后的精矿矿浆加入混合分散剂,使矿浆完全分散,具有良好的流动性,控制矿浆浓度在45%左右,由变频螺杆泵输送至超细磨剥机进行研磨剥片。

1.1.

2.

3.分选、分级系统高速分散后的矿浆首先进入粗选作业,经过水力旋流器?200、?150,粗选后的

溢流矿浆再进入精选作业,分别经过?75、?25,最后经过超细分级高压旋流器?10。

1.1.

2.4.压滤系统经过分选后的精矿矿浆由柱塞泵输送至大型自动压滤机进行压滤脱水,把浓度为8%

的矿浆压滤成含水30%的半成品。

1.1.

2.5.干燥系统

经过压滤脱水后的半成品送至干燥架进行自然干燥,干燥后成品含水为15%左右。

1.1.

2.6.轧粒、包装系统干燥后的成品运送至轧粒、包装车间,经过破碎机把干燥后的高岭土泥饼破碎

机至3cm~5cm粒径大小的粒状,再经过提升机提升至成品缓冲料仓,然后通过自动卸料方式进入自动包装机进行包装。

1.1.

2.7.中尾矿处理系统经分选系统中粗选作业处理后得到的尾矿以及由?25水利旋流器分选后的尾

矿再经过堆放、风化、解离后加水、分散剂进行二次三次选别,浓缩、压滤、干燥、轧粒包装。

最终产生的粗尾矿再次经过摇床等粗选设备进行粗尾矿的选别作业,分选出石英砂、黄铁矿、高岭土。

1.1.

2.8.选矿废水净化系统主流程和中尾矿系统中压滤机排出的含酸性比较强的废水、浓缩过程中排出

的废水、清洗压滤布产生的废水均排到废水处理系统,通过加入混合药剂,中和掉多余的硫酸根离子等,净化水质,净化后的水进入到循环水池再利用。在制浆过程中需要加入碱性分散剂,而处理后的水偏碱性,这样可以节约大量的药剂。

1.1.

2.9.超细改性系统为开拓占领高端市场,项目设计充分利用公司取得的超细改性工艺技术,建设一

条利用本项目生产的一级高岭土为原料,通过超细改性工艺的2000吨/年的改性高岭土生产线。

1.1.

2.10.破碎系统、原料储存系统原料从公司厂矿或车站码头用自卸车、集装箱货车或农用货车等

运至原料仓库储存。原料棚建在主流程原料棚的北侧山坡上,面积约350m2。根据需要对原料进行

破碎,在原料仓库的边上是破碎车间。经过破碎车间后的原料由皮带走廊运输到原料库存储。原料库设计存储周转时间为10天。

1.1.

2.11.制浆、分选系统原料由原料仓库中通过板式给料机进入到捣浆池进行捣浆,再由捣浆机

上的刮浆片把浆输送到缓冲池,在水和少量分散药剂作用下,成块或成团高岭土迅速崩解、分离,矿浆经32目筛过滤后由曲折槽流入缓冲池中,由泵分别输送至三段粗选装置(?200、606EX、600EX 三种旋流器)和两段精选装置(?25、?10二种旋流器),各级旋流器的底流用?150旋流器进行回收。

1.1.

2.12.超导磁选系统为充分高效利用宝贵资源,延长矿上服务年限,设计对含铁量高且难选的高

岭土经过超导磁选系统进行除铁,产品铁杂质含量将达到符合产品标准的0.5%以下。

1.1.

2.1

3.压滤脱水、干燥系统压滤脱水作业采用大型自动卸料厢式压滤机,自动脱落的滤饼直接掉

入泥筐内,通过链式传动机构输送至升板机,再由程序车输送至干燥房进行自然干燥。干燥房将建在主流程压滤车间的北侧,面积约1635m2。干燥后的物料仍然由程序车输送至降板机,通过改进型翻车机将托盘上的干物料翻转180o倒入料斗并破碎,由斗式提升机将碎物料输送至大型筒体料仓,料仓底下的板式给矿机将物料输送至小型料斗进入自动包装机打包,即为粒状产品。

1.1.

2.14.储存系统经干燥后的成品要进行储存堆放,需新建624m2的成品仓库。

1.2.工艺设备选型方案为了满足本项目工程需要,对各种生产工艺和流程所需主要生产设备和辅助设

备的规格、型号、数量、来源和价格进行了市场考察调研。设备配件选型原则是技术先进、可靠和经济合理。所选设备应满足产品生产规模和质量的要求,能降低劳动强度,提高劳动生产率。并且还要强调设备的可靠性、成熟性,保证生产和质量稳定。同时还应考虑设备的环保性能,减少污染排放,符合政府或专门机构发布的技术标准要求。

1.2.1.主流程主要设备选型原料车间选用5吨行车1台,安装有抓斗,用于吊装原料;堆放和破碎加

料配备装载机1台;由于新增的规模中采用了部分外购精矿作为补充,因此不需要增加较多的原料破碎和输送能力,主流程现有鄂式破碎机PE600×400一台,每小时处理能力为45吨,按主流程数质量流程可知,年破碎任务为146640吨,则在现有工作制度下每小时的破碎量为:146640÷300÷16=30.55吨,现有破碎能力有较大的富余能力,所以仍然沿用原有设备设施。

1.2.1.1.高浓度制浆车间该车间设计10条制浆生产线,三班制生产。10台板式给料机用于加料,矿浆

搅拌分散选用10台本公司发明的新型捣浆机。同时车间配备2吨行车1台,用于车间设备的维修。

1.2.1.2.分选车间 A)、?200旋流器

根据数质量流程,?200旋流器日处理矿浆量2637.67m3。三班制运作,每班实际作业时间为7小时,则

每天实际作业时间21小时,则每小时作业量为2637.67÷21=125.60m3。?200旋流器处理能力为36 m3/h左右,则所需台数125.60÷36=3.49台。设计选用?200旋流器4台和与之配套的渣浆泵为3/2c-AHR1台。

B)、606旋流器根据数质量流程,606旋流器日处理矿浆量为3088.88 m3。三班制运作,每班实际作业时间为7小时,则全天实际作业时间为21小时,则每小时作业量为3088.88÷21=147.09 m3。606旋流器处理能力为20 m3/h左右,则所需占台数147.09÷20=7.35台。设计选用606旋流器8台和与之配套的渣浆泵为3/2c-AHR1台。

C)、600旋流器组根据数质量流程,600旋流器日处理矿浆量3583.34 m3,三班制运作,每班实际作业时间为7小时,则全天实际作业时间为21小时,则每小时作业量为3583.34÷21=170.64 m3。600旋流器处理能力为8m3/h左右则所需台数170.64÷8=21.32台。设计选用600旋流器24台和与之配套的渣浆泵为3/2c-AHR4台。

D)、?25旋流器根据数质量流程,?25旋流器组日处理矿浆量为2481.43m3,三班制运作,每班实际作业时间为6小时,则全天实际作业时间为18小时,则每小时作业量为2481.43÷18=137.86m3。单支?25旋流器处理能力为1.5m3/h左右,则所需只数137.86÷1.5=91.91支。设计选用3台(每台40支)?25旋流器和与之配套的3台100 UHB离心泵。

E)、?10旋流器组根据数质量流程,?10旋流器组日处理矿浆量1578.51m3。三班制运作,每班实际作业时间为6小时,则每天实际作业时间为18小时,则每小时作业量为1578.51÷18=87.70 m3。?10旋流器组处理能力为25 m3/h,则所需台数87.70÷25=3.51台。设计选用?10旋流器组4台(4×99只),与之配套的GF-105螺杆泵4台。

1.2.1.3.超细磨剥车间设计选用2台磨矿机,分为一段磨和二段磨,串联布置,每台磨矿机配备有1

台变频螺杆泵和缓冲桶、振动筛。南北向布置,由北向南依次为一段磨、二段磨,成品缓冲桶布置在最难端。

1.2.1.4.压滤车间根据数质量流程,日处理干矿量226.74t/d,则处理泥饼量(水分35%)348.83 t/d,

三班制运作,平均4.8小时出一次泥饼,每天出饼5次,则每次出饼量为348.83÷5=69.77吨。

压滤机选用YL720-73型,每台压滤机每次出饼量为60片×15公斤÷1000=0.9吨,则所需压滤机台数为69.77÷0.9=77.52台,设计压滤机选用总台数为80台,并新增之配套的YB250柱塞泵20台(1拖4)。

1.2.1.5.干燥车间根据公司的经验,干燥晾晒架一年可晾晒的干矿量约为100吨,项目主流程新增产

能约4万吨,共需要干燥晾晒架40000÷100=400架,同时项目建设中由于对原有场地的占用,且原有晾晒架使用时间较长,难以实现迁移,设计需另外新增加400架晾晒架,共计增加800架干燥晾晒架。

1.2.1.6.轧粒、包装车间该车间共有2条生产线,并行生产,每条生产线配备有1台PC800x600锤式

破碎机,1台斗式提升机,2台两用(小包装、吨包装)自动粒状包装机,2台自动缝包机,1台皮带输送机;整个车间还配置2台装载机,3台码垛机。

1.2.1.7.中尾矿处理车间尾矿再选车间主要处理尾砂,属于粗选作业,本项目设计两个流程段,分别

为一段尾矿选别、二段尾矿选别。设计选用选别设备:?150水力旋流器2组;输送设备:柱塞泵8台;压滤脱水设备:12台?720型压滤机;粗尾矿选别设备:摇床8台。

1.2.1.8.选矿废水净化车间每天产生的选矿废水量比较大,需要处理量大的废水处理设备才能实现,

本项目设计增加2000m3回笼水池,增加水泵6台。处理后的选矿废水95%以上作为选矿用水循环利用,5%外排。沉淀池中的污泥是较小颗粒的高岭土,经过浓缩、压滤后,可作为高岭土二级产品出售。

1.2.1.9.表面改性车间为了满足橡塑等行业要求,提高产品附加值,需要对高岭土产品进行表面改性。

本项目设计高岭土表面处理生产线2条。高岭土干粉经振动筛后气流输送至料仓,再通过计量斗精确称量进入高速混合机,同时精确计量加入改性药剂,反应一定时间后经微粉机打散后气流输送至成品料仓,最后通过自动包装机打包。

生产能力计算:2条线4台高速混合机,每天2班7小时,300天,每台机有效容积375L,以高岭土堆密度0.3kg/L,每次反应时间40分钟计算,改性车间设备年处理能力375*0.3*1.5*7*2*300*4=2835吨。

详见工程主要设备汇总表。

主流程主要设备汇总表表2-2

1.2.2.高档高岭土生产线设备选型

1.2.2.1.捣浆机根据数质量流程,捣浆机日处理干矿量(包括扫选返回)125.63t/d。原料水分15%,

则处理原料量147.8t/d。三班制运作,捣浆机每班实际作业时间为6小时,则每天实际作业时间为18小时。则每小时作业量为147.8/18=8.2吨,每台捣浆机处理能力为5吨/小时。则所需台数

1.6台,故选二台。

1.2.2.2.?200旋流器根据数质量流程,?200旋流器日处理矿浆量661.7m3。三班制运作,每班实际作

业时间为4小时,则每天实际作业时间12小时,则每小时作业量为661.7/12=55.1m3。?200旋流器日处理能力为36m3/h左右,则所需台数55.1/36=1.5台,故选2台。与之配套的渣浆泵为3/2c-AHR 一台。

1.2.2.3.606旋流器根据数质量流程,606旋流器日处理矿浆量为794.36 m3。三班制运作,每班实际作

业时间为4小时,则全天实际作业时间为12小时,则每小时作业量为794.34/12=66.2 m3。606旋流器处理能力为20 m3/h左右,则所需占台数66.2/20=3.3台,故选4台。与之配套的渣浆泵为3/2c-AHR一台。

1.2.2.4.600旋流器组根据数质量流程,600旋流器日处理矿浆量741.58m3,三班制运作,每班实际作

业时间为4小时,则全天实际作业时间为12小时,则每小时作业量为741.58/12=61.8m3。600旋流器处理能力为8m3/h左右,则所需台数61.8/8=7.7台,故选8台。与之配套的渣浆泵为3/2c-AHR 一台。

1.2.2.5.?25旋流器根据数质量流程,?25旋流器组日处理矿浆量为1016.51m3,三班制运作,每班实际

作业时间为6小时,则全天实际作业时间为18小时,则每小时作业量为1016.51/18=56.5m3。单支?25旋流器处理能力为1.5m3/h左右,则所需只数 56.5/1.5=37.7只,为防止部分旋流器堵塞,故选40只,与之配套的离心泵100 UHB一台。

1.2.2.6.?10旋流器组根据数质量流程,?10旋流器组日处理矿浆量827.26m3。三班制运作,每班实际

作业时间为6小时,则每天实际作业时间为18小时,则每小时作业量为827.26/18=46m3。?10旋流器组处理能力为25m3/h,则所需台数 46/25=1.84台,故选2台。与之配套的螺杆泵GF-105二台。

1.2.2.7.超导磁选为进一步提高产品质量,根据项目产品纲领和高岭土超导磁选试验报告,设计选用

JKT600低温超导磁选机(磁场强度3.5T)一套。

高岭土超导磁分离主要工艺过程为:磁场调节最佳工作状态,将钢毛分选区置于有效磁场区域内。高岭土矿浆以合理流速通过钢毛介质,此时流出磁场的矿浆即为精矿。矿浆进料结束后,将此钢毛分选腔移除磁场,清水以一定的流速将尾矿冲出。

生产能力计算:JKT600低温超导磁选机中的设备配置(6个腔体,260mm滤深)、左右进料120s,排浆10s,左右室挪位12s,每一来回4.5min,以浓度15%,每次2.66立方计,每小时处理量约:13.33*2.66*0.15*1.1=5.86吨。按24小时,300天计算,年处理量约为4.22万吨。

高岭土超导磁分离工作原理图

JKT600超导磁选机主要设备和用电总量汇总表表2-4

1.2.2.8.压滤机(XZ 240/1250-U)

根据数质量流程,日处理干矿量45.33t/d,则处理泥饼量(水分30%)64.76 t/d,三班制运作,3小时出一次泥饼,每天出饼8次,则每次出饼量为64.76/8=8.1吨,每台压滤机每次出饼量为5.4吨,则所需台数为8.1/5.4=1.5台,故选2台压滤机及与之配套的柱塞泵YB250 二台。

1.2.2.9.干燥系统(程序车)根据数质量流程,三班制运作,日处理干矿量45.33 t/d,则处理泥饼

量(水分30%)64.26 t/d,每次泥饼重量60kg,泥筐共装10片泥饼,则每筐装入泥饼重量为600kg,程序车设计五层,则程序车运输一次泥饼重量为3000kg即3吨,则程序车全天运送泥饼次数

64.76/3=21.6次,每次运送时间为 21.6/24*60=54分钟,一台程序车泥饼上架作业周期为15分

钟,干料卸料时间为30分钟,合计45分钟,因此选择1台程序车足够。

1.2.2.10.干燥泥筐和干燥支架根据数质量流程,成品高岭土商品量1.6万吨/年(水分15%),

程序车运输5层(即一叠)泥饼重量60kg/片*10片*5层=3000kg(水分30%),即2.4吨/叠(水分15%),所需泥筐的叠数16000/2.47=6478叠,如果干燥效率为 20次/年,则6478/20=324次(占地面积为1.3*1.3=1.69平方米/叠),泥筐实际占地面积 324*1.69=548平方米,如果轨道等占地按1:1配,占用场地面积548*2=1096平方米,故干燥支架占用场地面积需要1300平方米,需要泥筐数324*5=1620只,考虑泥筐的周转率,备用泥筐按20%计,共需要干燥泥筐2000只。

高档高岭土生产线主要生产设备和辅助设备一览表表2-5

1.3.延深方案本次延深可供选择的方案有两个,一个是竖井延深方案(方案Ⅰ),其开拓方式是竖

井开拓;另一个是竖井-盲斜井方案(方案Ⅱ),其开拓方式是竖井-盲斜井联合开拓。

方案Ⅰ(竖井延深方案):采用竖井开拓。为减少对生产的影响,延深时利用主斜井作矸石提升井,分别从主井侧和风井侧开口,相向贯通施工。主井侧需先施工措施工程至-145m,利用措施工程施工至-145m 中段,采用从下向上的掘进方案进行竖井延深;风井侧在-105m落平点处,采用甩车道方式开口,按主斜井的倾角和方向从上向下延深。两侧延深至-145m后,相向贯通施工。

方案Ⅱ(竖井-盲斜井方案):采用竖井-盲斜井联合开拓。为减少对生产的影响,延深时利用主斜井作矸石提升井,分别从主井侧和风井侧开口,相向贯通施工。主井侧在适当位置处布置盲斜井,并利用盲斜井施工;风井侧在-105m落平点处,采用甩车道方式开口,按主斜井的倾角和方向从上向下延深。两侧延深至-145m后,相向贯通施工。

延深方案技术经济比较表3-1

1.4.矿床开拓开拓方案的确定

矿床开拓方案在矿井开采的总体方案中已确定,本次工程为延深技改工程,故仍采用原有的开拓方案—竖井开拓。

竖井(单井筒)为主提升井,位于矿井1勘探线西端,井筒中心坐标:x=3472183.794,y=44600.071,井筒方位角a=292°28′44″,井口标高为+8m,圆形井筒,净直径4.5m,井深(-145m水平)163.86m,支护方式为混凝土砌筑。采用工字钢罐道梁、木罐道的井筒装备。设计采用单套提升系统,提升方式为单层单车普通双罐笼。井筒中设有梯子间。其主要功能为提升(矿石、废石、人员、设备和材料)、通风和安全出口。

风井为斜井,位于矿井东端,倾角30度,全长297.343m,-105m以上支护形式为料石砌碹支护,-105m 以下设计的支护形式为锚喷支护,井筒中设有踏步和扶手。其主要功能为通风和安全出口。

1.5.开采顺序本中段沿矿体走向将矿体划分成多个块段,各块段之间的开采顺序是向主井方向后退式

开采;单个采场在阶段上的开采顺序是从上往下分层进行回采,采场内的开采顺序是由远到近后退式回采。

1.5.1.1.三级矿量经计算,投产后获得的三级矿量能满足开拓矿量三年,采准矿量一年,回采矿量

半年的要求。需6个采场同时开采。

根据观山矿矿床的开采技术条件,结合该公司多年的生产实际,确定仍采用分层崩落采矿法,即进路回采分层崩落采矿法。

1.5.1.

2.采场构成要素采场沿走向布置,阶段高度40m;

分层高度:与矿石稳固性及落矿方式有关,取3-3.5m;

采场构成要素:长40-50米,宽40米(或等于矿厚),留1~1.5米矿石护顶层。进路靠崩落区一侧留1.4米左右的侧柱。

1.5.1.3.采准布置中段运输平巷及放矿天井均为脉内布置,此时,采准工程量较小。在垂直走向的方

向每隔40m左右,布置穿脉运输横巷,横巷中每隔40-50m布置一口放矿天井。一条穿脉运输横巷

中最多布置3口放矿天井。

1.5.1.4.采准方法采准工程在围岩部分井巷采用风动凿岩机打眼爆破,在矿石中的井巷采用风镐落矿,

落下的矿岩用耙斗式装岩机装车或人工装车。

1.5.

2.回采工作回采包括以下四个步骤:

落矿:采用G10型风镐落矿。

·运搬:人工装矿,胶轮平板车推至放矿天井。

支护:采场支护一般采用梯形木棚支护,棚子间距一般为0.5-0.7m。

假顶铺设:沿进路铺设竹假顶,以形成再生假顶。

1.5.

2.1.矿石开采量分配

按采准切割、回采矿量各占采场矿量的比例,经计算:采准切割占2%,回采占98%。

1.5.

2.2.主要工艺设备采准、回采期间的主要设备有:气腿式凿岩机、混凝土喷射机、调度绞车、

风镐、手推板车、箕斗、局扇、电机车、矿车等。

采切、回采设备表见3-3。

1.5.

2.

3.回采方法

采场回采按分层自上而下逐层回采,在分层水平根据采场设计布置分层主巷,然后在分层主巷两侧依次布置回采进路,进路间距4m。由采场边界后退回采,进路逐段回柱放顶。同时开采的相邻采场之间的分层联络道予以连通,分层联络道两侧留6m侧柱,待本采场回采结束时才予以回收。相邻采场应保持均衡下

降。

工作面用G10型风镐落矿,人工装车,用手推车运至放矿天井,卸入0.32m3小箕斗内,然后用调度绞车下放至穿脉横巷内的矿车中。

1.5.

2.4.采场支护及顶板管理

采场巷道支护均采用梯形木支架,支架间距为0.7m。进路掘到相邻采场边界后,后退回收矿柱,先采侧柱,再采用人工回柱放顶,护顶层矿石即自然崩落,清底后铺设竹笆假顶。每次放顶2-3架。留下一架以隔离采空区。进路后退回柱放顶至分层联络道附近,留下6m进路暂不回柱放顶,以保护分层联络道。

顶板(或上部矿体)破碎时可放顶自然崩落,对局部不能崩落较为稳固的顶板(或上部矿体),在安全条件下可采用强制放顶。

在采空区回采结束后应采用打双柱挂假顶的方法封闭采空区。

1.5.

2.5.矿柱回采在正常的开采中,由于本采矿方法的特性,不需留设矿柱,仅在因采场的开采对

主要运输大巷或穿脉运输巷道造成采动影响时,才在巷道的附近留设矿柱。该部分矿柱的回采一般安排在该段巷道服务期限的后期,其回采方法与采场相同。

1.5.

2.6.采空区处理根据本采矿方法的特点和高岭土矿体的特性,采空区的处理主要有自然崩落和

隔离两种方法。因高岭土矿体的稳固性较差,根据本采矿方法的开采技术要求,在回退时,采用人工回柱,使顶部矿体在回柱前方自行离层崩落,并和上分层回采面松散矿体逐步充填采空区。

当回采面出土结束,或迎头压力大,或有冲水冲浆预兆时,都应采用打中柱挂假顶,或搭木墩子等方法,封闭采空区。

1.5.

2.7.地表塌陷处理由于高岭土矿体顶板稳固性较差,随着高岭土矿体的开采,上覆围岩逐渐崩

落回填到采空区,上覆围岩的松动,随着时间的推移而最终影响到地表。由于这种影响是渐进和缓慢的因而地表的塌陷也是缓慢的。地表塌陷,在初期表现为裂缝,在后期,表现为塌陷区边界处的拉伸错动。为此,对地表塌陷区的处理,在初期,可采用简单修复,在后期,则要采用回填。

1.5.3.采矿主要技术经济指标

采矿主要技术经济指标见表3-4。

1.5.3.1.采矿方法试验及试验其他新的采矿方法或回采工艺建议

高岭土矿石松软有粘结性,且遇水膨胀或成浆,不宜使用空场法和充填法,因此,分层崩落法是高岭土地下矿床较为适宜的采矿方法。该方法布置方式及回采工艺灵活,对形态复杂的矿体是影响强,作业简单,易于掌握;回采率高,贫化率低;矿石可以分采。但该方法的不足是工作面较难实现机械化作业,劳动强度大,生产效率低,木材消耗量大。为解决本采矿方法的不足,中国高岭土公司几代矿山科技人员,对采矿方法不断地进行探索,进行了多次试验,但结果都不理想。我们认为,在目前的情况下,对现有采矿方法进行本质上或大方向上的改变是不太现实的,但可在某些环节、某些局部进行完善或改变,以推动高岭土地下开采在技术方面的进步。

本项目工作制度实行三班制,年工作日为 300天。本项目定员工约为496 人,劳动定员配备见表8-1。

劳动定员配备表表8-1

项目产品销售价格根据市场和企业实际销售情况确定,达产后年营业收入估算不含税价为22352万元,含税价为26152万元。

项目定员496人,工人年人均工资按5万元估算,服务人员按年人均工资4万元估算,管理人员按年人均工资8万元估算,福利费用按人均收入的45%计算,则年工资总额为 3825.1 万元。