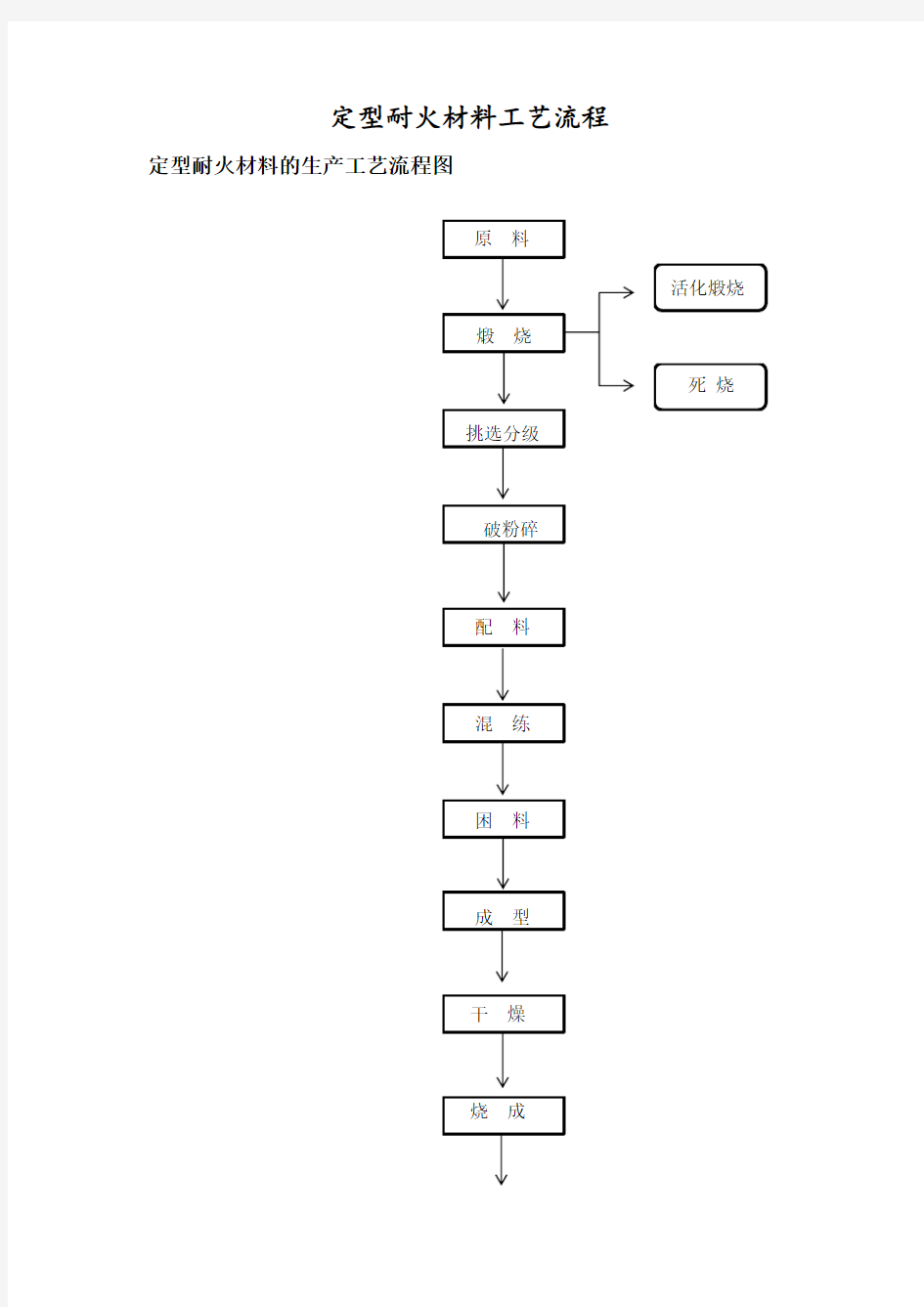

定型耐火材料工艺流程

定型耐火材料的生产工艺流程图

活化煅烧

死烧

检验包装

一.原料的煅烧

原料的煅烧具有极为重要的必要性,原料的煅烧分为活化煅烧和死烧,活化煅烧是使原料全部或部分组分得到活化,变为活性状态的煅烧,通过加入添加剂得以实现,死烧则是使原料全部达到完全烧结,无论哪种煅烧都能够使生料变成熟料,熟料配料的好处如下:

(1)熟料配料能够保证制品烧成后的尺寸准确性,以及制品的体积稳定性。

(2)熟料配料有利于改善制品的矿物组成及显微组织结构,从而保证制品具有良好的使用性能;

(3)熟料配料有利于缩短制品的烧成周期,提高生产效率和烧成合格率。二.原料的挑选分级

原料的挑选分级能够保证优质品的质量,避免劣质原料被用来生产优质品;此外,这道工序还能保证优质原料被有价值的利用,避免优质原料被用来生产低等级的制品。

一般挑选分级的对象有耐火黏土、高铝矾土、菱镁矿等,根据熟料的外观颜色、有无显而易见的杂质、比重、致密度等情况进行人工拣选。

三.原料的破粉碎

破粉碎在耐火材料的生产流程中是一道极为重要的生产工序,它决定了产品质量的好坏,因此它有着极为重要的意义:

(1)各种原料只有破粉碎到一定细度才能充分均匀混合,从而保证制品组织结构的均匀性;

(2)通过破粉碎将各种原料的加工成适当粒度,以保证制品的成型密度;

(3)只有将原料粉碎到一定细度,才能提高原料的反应活性,促进高温下的固相反应,形成预期的矿物组成和显微组织结构,以及降低烧成温

度。

根据破碎的不同要求,可以选择不同类型的破碎机,常用的破碎机有颚式破碎机和圆锥破碎机。

配料不仅仅是调配化学组成的过程,还是调配颗粒组成的过程,因此在配料过程中颗粒级配的设计师极为重要的,合理的颗粒级配可以达到最紧密堆积,保证坯体的成型密度,减小坯体的烧成收缩,从而保证制品的质量和性能。

以取得最紧密堆积为目的,耐火材料的颗粒组成,一般采用下述公式:

y i =[a +(1?a )(d i D

)n ]?100 y i ——粒径为d i 的颗粒应配入的数量(%);

a ——系数,取决于物料性质及细粉含量等因素,一般情况下,a=0-0.4; n ——指数,与颗粒分布特性及细粉的比例有关,一般地n=0.5-0.9;

D ——最大(临界)颗粒尺寸(mm )。

理想的堆积是粗颗粒构成骨架,中颗粒填充于大颗粒构成的空隙中,细粉则填充于中间颗粒构成的空隙中,在实际生产中,通常采取三组分颗粒配料,有时候也会采取四组分颗粒配料,不同的产品因为成型和烧成的不同,会选取不同的配比。

五. 混练

混练是使各种物料分布均匀化,并促进颗粒接触和塑化的操作过程,耐火材料的混练过程,由于颗粒粒度相差较大及成型的需要,实际上不是一个单纯的混合过程,而是伴有一定程度的碾压、排气过程。混练的最终目的是使混合料的任意单位体积内具有相同的化学组成和颗粒组成。

达到较好混练质量所需要的混练时

间,主要与物料的流动性、外加剂的种

类、混练机的结构性能等因素有关,对

应于某一种坯料及混练设备,都有一个

最佳的混练时间,超过该时间就会造成

“过混合”,如右图所示,而且最佳混练

时间有时相差较大,例如黏土砖需要

4-10min ,而镁砖需要20-25min 。

困料是将经过混练处理的坯料在一定的温度和湿度环境中储放一段时间的过程,通过这道工序能够使坯料中的水分、纸浆废液等分布更加均匀,提高坯料的结合性、可塑性,改善其成型性能。

七.耐火材料的成型

大多数耐火材料的坯料含水率在5%左右,因此常用半干法压制成型,它的压制成型过程可分为三个阶段:

阶段A: 在压力作用下,颗粒发生明显的位移,重新分布成较紧密的堆积,坯料被压缩明显;

阶段B:当压力增加到一定程度时,颗粒发生脆性及弹性变形,坯料被进一步压缩,但呈阶梯式变化,这是由于坯料被压缩到一定程度后,阻碍进一步压缩,一旦压力继续增大到使颗粒再度产生变形的外力时,坯料的体积又得以被压缩。

阶段C:在极限压力作用下,坯料不再被压缩,坯体的密度不再增加。

由于成型时存在的内外摩擦力,使得成型时坯体中的压强呈非均匀分布状态,即坯体中某点的压强随其距受压面的距离增大而降低,从而使得成型坯体的密度也不均匀,产生所谓的“层密度”现象。在实际生产过程中,可以通过选用适当、适量的润滑剂,以及改变加压方式和加压次数等

能够有效的防止层裂,从而改善坯砖的成型质量。

八.坯砖的干燥

坯砖的干燥是消除坯砖中结构水、吸附水、自由水的过程,通过使坯砖含水率将至入窑烧成的要求,从而缩短烧成周期,提高烧成合格率,此外,干燥还能有效的提高砖坯的机械强度。

九.耐火材料的烧成

通过烧成处理,使各化学成分发生一系列的物理化学反应,使得坯体致密化,形成稳定的组织结构和矿物组成,从而拥有所要求的高温使用性能。

烧成的过程伴随着复杂的物理化学变化,主要包括以下五个阶段:1.干燥残余水分的排除阶段

在这个过程中,不会发生化学反应,伴随着气孔率的增大;

2.氧化分解阶段

此阶段涉及大量的物理化学反应,化学变化通常主要有:结晶水的排除、碳酸盐和硫酸盐的分解、碳素和有机物的氧化、晶型转变、液相开始出现等,物理变化包括气孔率的增大和强度的变化。

3.液相及耐火矿物的形成

部分分解反应继续进行,液相随温度升高不断增多、粘度降低,某些耐火新矿物开始大量生成,并伴有溶解重结晶过程,致密化程度提高,气孔率增大,强度增大。

4.烧结阶段

坯体中各种反应趋于完全、充分,液相数量继续增加,晶相进一步成长达到致密化。

5.冷却阶段

主要发生耐火相的析晶、生长,某些晶相的晶型转化、液相的冷凝玻璃化等,同时制品的强度、密度、体积都有相应的变化。

十.检验包装

通过机器检查和人工抽检的方式,筛选出合格的产品,将它们包装入库,等待销售。

参考文献

[1]徐平坤.不烧耐火制品(砖)的特点及其发展[J].再生资源与循环经济,2017,10(02):40-44.

[2]陈照峰. 无机非金属材料学[M]. 西北工业大学出版社,2010:58-80

[3] 王琦.无机非金属材料工艺学[M].北京:中国建材工业出版社,2005:122-150

[4]朱青友. 耐火材料强度分布规律的研究[D].武汉科技大学,2013.

[5]赵宝玉. SiC质耐火材料的免烧成制备与性能研究[D].东北大学,2012.

[6]李远兵,李楠,黄青,阮国智.耐火材料设计的现状与发展[J].耐火材料,2002 (06):359-362.