动力总成悬置系统运动包络及工况载荷计算方法

吕兆平吴川永

上汽通用五菱汽车股份有限公司技术中心

【摘要】本文论述了动力总成位移控制设计的一般原理,以一微车动力总成悬置系统为研究对象,结合通用汽车公司全球标准的28种载荷工况,介绍了求解各悬置点反力以及发动机质心位移和转角的方法,该计算数据为悬置支架的强度校核以及发动机仓零件设计及布置提供了理论依据。

[关键词]动力总成悬置系统,运动包络,工况载荷

The calculation method for the motion envelop and loadcase force of the powertrain

mount system

Lv Zhaoping Wu chuanyong

(Technical Development Center,SAIC GM Wuling Automobile Co.,Ltd..,Liuzhou 545007 ) [Abstract]The general principle for the design of motion control for powertrain mounting system is presented。Take a mini van powertrain mounting system as the object of study. with the 28 loadcase of the GM global standards. Introduces the method to solve the reaction force at the mounting points and the displacement and rotation of the COG of the powertrain.the calculated data provides a theoretical basis for the mounting bracket strength check and the parts of engine warehouse design and layout.

[Keywords] powertrain mount system,motion envelop,Loadcase force

前言

[1]动力总成悬置系统的主要功能有两个,一是减振,二是限位。从悬置元件的刚度曲线来看,一般可以分为线性段和非线性段。其中,线性段可以看作悬置元件减振功能的体现。悬置系统设计工程师在设计悬置刚度线性段时,需要用悬置元件动刚度对动力总成的模态及解耦率进行计算。当动力总成的模态及解耦率满足要求时,悬置动刚度就确定了。而动刚度和静刚度成一定的比例关系(一般动刚度为静刚度的1.3~1.5倍),这样即可确定悬置元件线性段的刚度。刚度曲线的拐点则是动力总成的限位点,限位要求通常是主机厂提供的。如主机厂要求在三挡80%油门开度下动力总成需要良好的解耦,即要求动力总成各悬置点的位移量均在线性段内,供应商根据这个要求即可设计刚度曲线的拐点。在拐点之后,悬置刚度曲线可以看作是大刚度的线性段。这个大刚度的设计,则要满足主机厂对动力总成总体位移的设计目标值。因此,整个非线性段是为了实现悬置系统的限位功能。

[2]本文通过Adams/View软件建立动力总成模型及考虑了悬置在其三个弹性主轴方向力——位移特性的非线性关系,设计了悬置非线性刚度曲线,对某车型的动力总成进行28种工况的模拟计算,对动力总成悬置系统运动包络进行了校核并获得了28工况下各悬置点的工况载荷,为悬置支架、车身结构甚至变速器壳体强度校核都提供了输入条件。

1 工况计算前期准备

1.1 坐标系定义

一般我们在发动机大总成测试时,获得的质心坐标是在发动机坐标系下的坐标,转动惯量则是在质心坐标系下的转动惯量。因此在此先介绍一下坐标系的定义问题。

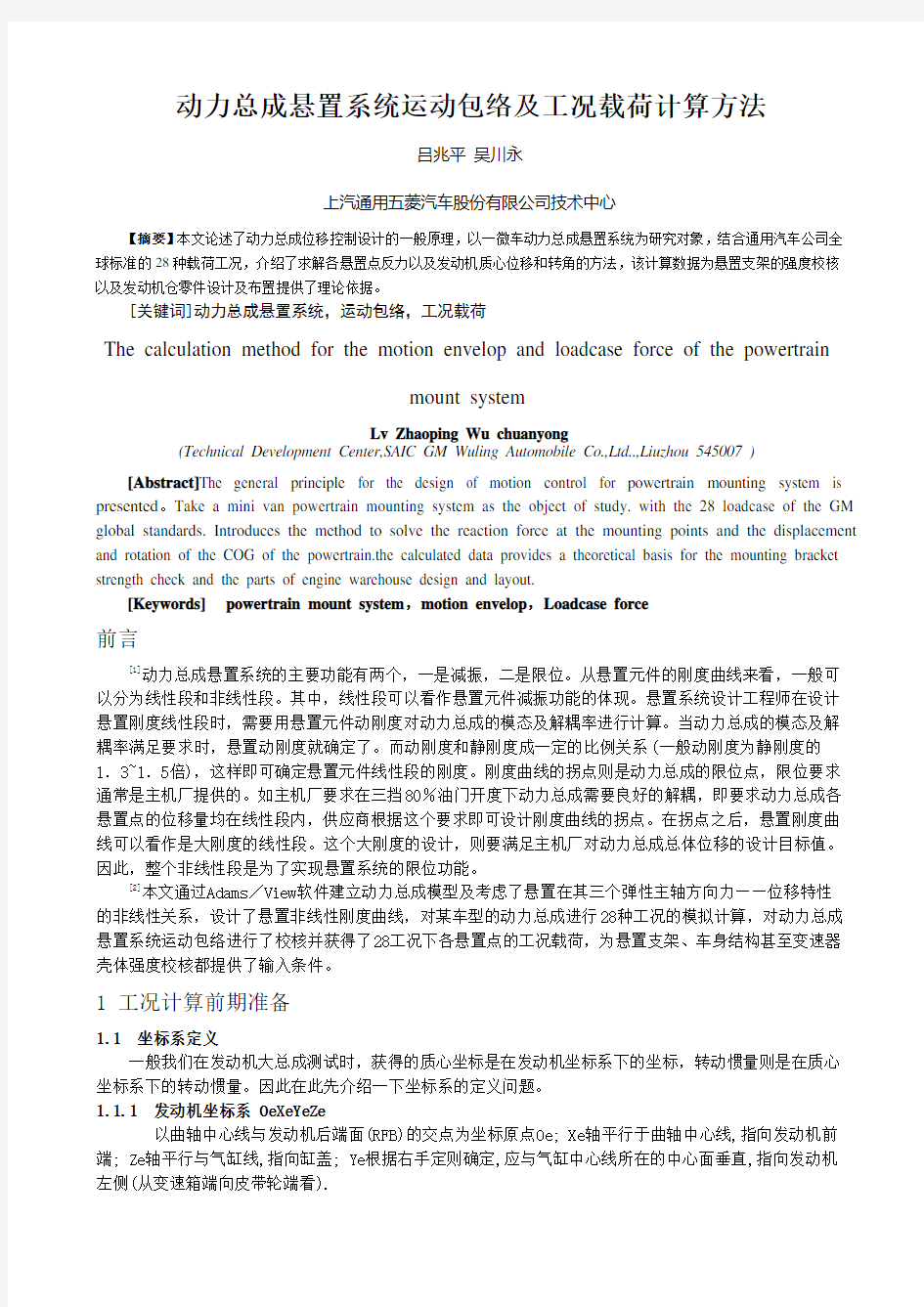

1.1.1 发动机坐标系 OeXeYeZe

以曲轴中心线与发动机后端面(RFB)的交点为坐标原点Oe; Xe轴平行于曲轴中心线,指向发动机前端; Ze轴平行与气缸线,指向缸盖; Ye根据右手定则确定,应与气缸中心线所在的中心面垂直,指向发动机左侧(从变速箱端向皮带轮端看).

图1 发动机坐标系

1.1.2 质心坐标系 OcXcYcZc

坐标原点位于质心原点Oc;与发动机坐标系OeXeYeZe各轴对应平行且方向相同的坐标系为动力总成质心坐标系.

图2 质心坐标系

1.1.3 整车坐标系

整车坐标系一般是由客户定义的,一般客户在提供总成数模时会装配在整车坐标系下,X轴从车头指向车尾,Z轴垂直向上,Y轴按右手法则确定。

图3 整车坐标系

1.2 动力总成质心及转动惯量的转换

根据发动机大总成在发动机坐标系下的质心坐标和质心坐标系下的转动惯量及两者在整车下的布置位置,利用Adams软件,可以很方便的实现动力总成转动惯量从质心坐标系到整车坐标系的转化,从而使得ADAMS建模和MATLAB编程变得更为简便。当然还需要在把发动机坐标系下的质心位置转换到整车坐标系下,这一步可以借助UG/CATIA等三维建模软件。

1.3 悬置系统计算工况简介

悬置系统的工况是汽车在整个生命周期中使用和可能使用的工况。各大知名汽车公司根据不同路面、使用状况和地区,总结了一系列汽车驾驶工况,以此作为新车初期开发的分析数据。对动力总成悬置系统而言,这些工况大都被等效为作用在动力总成质心的加速度和扭矩载荷,可以将该系统独立进行前期的分析和开发,不必建立完整的整车模型及依赖庞大的整车数据,在初期的分析中简单实用。

目前我们采用的是GMW14116[3]中的工况标准:

表1:通用汽车公司28载荷工况

1.4 悬置运动范围限制条件

发动机悬置的主要作用是把发动机安装在整车上,控制发动机的位移,并吸收发动机的振动。表2是GM全球标准对控制发动机位移和转角的通用要求。动力总成的位移大小,直接影响了周围零件的设计,如进排气柔性节的设计,传动轴的布置,以及与发动机连接的周围管子的布置,如制动真空管、转向油管、

冷却水管、空调管、排档拉索以及各种线束等。如果汽车对扭力转向比较敏感,那么侧倾的要求最好控制在+/-0.5度以内。

表2:动力总成运动空间限制

1.5 悬置元件刚度曲线处理

非线性刚度曲线设计出来以后,需要借助其他工具进行拟合以后才能导入到ADAMS中进行28种工况计算。曲线拟合可以采用matlab曲线拟合功能实现(见图)。

图4 悬置某一方向的非线性刚度曲线

拟合得到的样条曲线公式(见图5)可以直接代入ADAMS中三向力函数中。

图5 拟合后样条曲线公式

1.6 ADAMS计算模型的建立

在ADAMS软件中的VIEW模块中建立动力总成模型。把动力总成简化成一个具有六自由度的刚体,它通过悬置支撑在车架上,悬置被视为具有三向刚度的弹性阻尼组件。输入刚体的质量和转动惯量,悬置的硬点位置,可做出如下图所示悬置系统动力学模型。

图6 悬置系统ADAMS模型

在输入悬置元件刚度时,如果在悬置硬点位置建立bushing,那么悬置元件只是具有线性的刚度。因此,必须在悬置硬点处建立三向力才能真实的模拟悬置元件的非线性特性。

在ADAMS中依据整车坐标系建立动力总成的三个硬点位置,每个硬点处建立三向力。对三向的每个分量输入样条曲线拟合出来的公式。

2 运动包络校核及工况载荷计算

2.1 静平衡计算

动力总成在实车安装后,通常是处于受载状态,28工况计算都是以静平衡计算为基点开始计算,所以静平衡的求解非常重要。如果此工况求解不正确,则意味着ADAMS里的动力总成静态时的位移和实车不符,计算得出的每个工况时悬置点的受力和位移就没有实际意义。

通过优化获得了较为理想的线性段刚度后,利用ADAMS动力学仿真分析软件建模,通过简单的仿真分析,即可获得动力总成在重力工况下的质心位移转角(表3)及三个悬置的承载及位移数据(表4),这些数据是进行悬置元件非线性刚度设计的基础。

表3重力工况下动力总成质心位移(参考整车坐标系)

CG X(mm) Y(mm) Z(mm) α(°)β(°)γ(°)

-0.005222-0.02554-3.8510.0026950.0022940.04319表4重力工况下各悬置承载及位移(参考整车坐标系)

悬置

力(ga-matlabcoord.) 位移(ga-matlab)

X(N) Y(N) Z(N) X(mm) Y(mm) Z(mm)

左悬置 2.942 6.368-7360.063690.07404-4.111

右悬置-1.327-4.469-662-0.02884-0.05197-3.698

后悬置-1.616-1.899-386.9-0.02834-0.04127-3.616

2.2 28工况运动包络计算校核

在图所示ADAMS模型中,在每个悬置点的三向力中输入样条曲线拟合出来的公式,对应于每个工况,将相应的加速度和扭矩转换成力施加到动力总成质心上,然后进行仿真分析。把仿真分析得到的各工况质心处的位移和转角记录到下表中就可以得到动力总成在28种工况下的运动范围。

表5 静平衡及28工况下的质心位移及转角计算结果

从计算数据可知位移和转角完全满足表2所示设计输入要求。

2.3 28工况载荷计算

同样的按照2.2中的做法,在获得质心位移和转角的同时,也同时可以读出每个悬置点的载荷如下表所示:

表6 静平衡及28工况下的各悬置点承载计算结果

3 结论

综上所述,通过悬置系统的工况计算,可以把悬置点的受力和位移数据化。利用这些数据,不但可以校核悬置支架的强度是否符合要求(典型工况下,最大应力应该小于所用材料屈服极限85%,极限工况下,最大应力应低于材料的抗拉极限);而且可以较准确地计算发动机在各工况下的位移,求出动力总成运动包络,用于校核发动机仓中各种动态间隙是否满足总布置的要求,从而为发动机仓相关零部件设计及布置提供理论依据。

参考文献

1 杨利勇基于Adams/View的悬置系统工况计算方法[J]. 公路与汽运[J],2009(5):1-4

2 上官文斌,徐驰,黄振磊,等.汽车动力总成悬置系统位移控制设计计算方法[J].汽车工程,2006(8):738-742

3 Specification for 261 Powertrain Mounts :Body- Frame-Integral Subsystems GMW14116 [S]. North American Engineering Standards,December 2006.

水资源承载力特征及其评价方法 [摘要] 水资源在社会发展和人们的生产生活中不可或缺。合理的评价水资源是引导产业发展的前提,本文介绍了水资源承载力评价的基本方法;并阐述了水资源承载力的基本特征,为合理评价利用水资源做了铺垫。 [关键词水资源承载力,水资源评价,水资源承载力特征 [abstract] the water resources in social development and people’s production and life is indispensable. The reasonable evaluation of water resources is the premise of the guide industry development, this paper introduces the basic method of evaluation of water resources carrying capacity; And explains the basic characteristics of the water resources carrying capacity for reasonable evaluation and utilization of water resources do twisted. [key words water resources carrying capacity of water resources evaluation, water resources carrying capacity characteristics 1.引言 水资源承载力是指在可预见的技术、经济和社会生产条件下,水资源可供给工农业生产、人民生活和生态环境保护等用水的能力。水资源承载力分析的目的是为了揭示水资源与区域经济和人口之间的关系,实现水资源的合理利用和优化配置,确保区域自然资源和社会经济的可持续发展。本文从区域水资源合理利用和优化配置的主要手段区域水工程出发,针对目前水工程建设、投产运行对区域社会经济效益产生巨大贡献的同时,也带给区域生态环境一定的压力,研究了区域水工程建设对区域水资源人口和“社会经济—资源—环境”承载力的影响;分析计算了区域不同时期水工程影响下的水资源现状承载力和极限承载力以及各个时期区域人口经济的最大支撑规模。 2.水资源承载力评价方法简介 目前,国内外对水资源承载力评价采用的方法主要有三大类:经验估算法、综合指标法和复杂系统分析法,而且后面两种更为常见。 1)经验估算法。经验估算法是指操作主体应用专门知识和丰富的经验,据此提出一个近似的数字,它虽然可以满足决策者概念上的感性认识,但从估算精度来看,显然不能满足要求。经验估算法主要包括背景分析法、经验公式法和趋势预测法。

持久状况承载能力极限状态计算 在承载能力极限状态下,预应力混凝土梁沿正截面和斜截面都有可能破坏,下面验算这两类截面的承载力。 ① 2.4.1 正截面抗弯承载力计算 荷载基本组合表达式按《桥规》式(4.1.6-1) )(1111 00k Q Q k G n i Gi sd M M M γγγγ+=∑= 现以边梁弯矩最大的跨中截面为例进行正截面承载力计算。 1)求受压区高度x 先按第一类T 形截面梁,略去构造钢筋的影响,由式x b f A f A f f cd p pd S sd ' =+计算受压区高度x : mm h mm b f A f A f x f f cd S sd p pd 1803.802100 4.221900 33025021260''=<=??+?= += 受压区全部位于翼缘板内,说明确实是第一类T 形截面梁。 2)正截面承载力计算 跨中截面的预应力钢筋和非预应力钢筋的布置见图2-12和图2-17,预应力钢筋和非预应力钢筋的合力作用点到截面底边的距离(a )为 mm A f A f a A f a A f a s sd p pd s s sd p p pd 1601900 3302502126060 190033018025021260=?+???+??= ++= 所以mm a h h 184016020000=-=-= 按《公预规》式(5.2.2-3),钢筋采用钢绞线,混凝土标准强度为C50,查《公预规》表5.2.1得相对界限受压区高度4.0=b ξ。 mm h x b 73618404.00=?=≤ξ 从表2-10序号⑦知,边梁跨中截面弯矩组合设计值m kN M d ?=01.6612,由式子: )2/(0'0x h x b f M f cd d +≤γ )2/3.801840(3.8021004.22)2/(0'-???=+=x h x b f M f cd u )01.66120.1(595.67980m kN M m kN d ??=≥?=γ 可见边梁弯矩最大的跨中截面正截面承载力满足要求。以下为各个截面的验算,见表

DOI:10.3969/j.issn.2095-509X.2017.08.008 复合载荷工况下特殊螺纹油套管接头三维有限元分析 刘一源1,纪爱敏1,李一堑1,樊鑫业2,许才斌2 (1.河海大学机电工程学院,江苏常州一213022) (2.江苏常宝钢管股份有限公司,江苏常州一213018) 摘要:考虑螺旋升角,应用SolidWorks 建立某特殊螺纹油套管接头的三维有限元模型并利用AN-SYS 软件进行有限元分析,分析不同复合载荷工况下油套管接头的应力分布情况三分析结果表明:在一定的内压范围内,管体的应力随内压的增大而增大,但对油套管接头的连接强度影响不大;在一定的轴向拉力范围内,轴向拉力的增大不会引起油套管接头螺纹牙两端的应力超过材料屈服强度,但可导致两端螺纹牙发生断裂失效,影响螺纹连接强度;复合载荷工况下,随着内压的增大,油套管管体和接箍出现向外扩张的趋势,密封面上的接触压力不断增大,可以起到提高油套管接头密封性能的效果三 关键词:ANSYS ;油套管接头;复合载荷;应力分布 中图分类号:TH131.3;TE319一一文献标识码:A一一文章编号:2095-509X (2017)08-0041-03一一油套管接头的作用是通过螺纹将多根油套管连接起来形成数千米的密封管柱,从而可以开采到贮藏在地表以下的石油三日益复杂的石油开采环境,对油套管接头的性能要求更加苛刻三为了提升油套管接头的性能,使特殊螺纹油套管接头能够在苛刻的环境下保证较好的密封性能与足够大的连接强度,模拟油套管接头的受力状态,对其进行性能分析是很有必要的[1-3]三对油套管接头施加不同工况下的复合载荷,通过ANSYS 有限元分析软件进行计算,然后根据计算所得的应力云图以及接触压力曲线图可以对油套管接头的性能进行合理的分析三目前,对油套管接头进行的分析研究,普遍采用二维轴对称模型进行有限元分析,由于忽略了螺纹升角[4-5],无法模拟准确的上扣过程,对螺纹二台肩和密封面处发生的塑性变形二粘扣现象也无法得到合理的控制三此外,油套管柱在井下工作时由于受到复杂载荷的作用,可能会导致管柱发生屈曲变形[6-7],在变形段会有弯曲载荷的存在,而弯曲载荷为非轴对称载荷,因此利用二维轴对称模型进行有限元分析就会产生较大的误差[8-9]三三维油套管接头模型是通过油套管与接箍间的螺纹 啮合形成复杂的空间螺旋曲面,因此采用三维油套管接头有限元模型进行计算得到的结果和实际情况比较相符三为了提升油套管接头的连接强度和密封性以及使用稳定性[10],本文建立了考虑螺纹升角的某特殊螺纹油套管接头的三维有限元模型, 通过施加复合载荷来模拟实际工况下的受力,对油套管接头进行有限元分析三 1 特殊螺纹油套管接头有限元模型的建立 本文以某钢管有限公司生产的?177.80? 9.19mm HQSC 特殊螺纹油套管接头为研究对象,利用三维设计软件SolidWorks 分别建立油套管二接箍几何模型,再装配为一体,如图1所示三该油套管接头采用改进的偏梯形螺纹,承载面角度为-3?,导向面角度为10?,螺纹锥度为1?16,密封 面采用锥面/锥面密封,扭矩台肩为逆向角15?,可以起到较好的辅助密封的效果,该特殊螺纹油套管接头的内二外螺距均为25.4mm /(5牙)三 特殊螺纹油套管接头有限元模型如图2所示,该模型采用八节点六面体单元,节点数为195835,单元数为169326三运用Hypermesh 软件划分好网格, 收稿日期:2017-07-03 作者简介:刘源(1991 ),男,河南商丘人,河海大学硕士研究生,主要从事数字化设计方面的研究三 四 14四2017年8月一一一一一一一一一一一一一一一一机械设计与制造工程一一一一一一一一一一一一一一一一一Aug.2017第46卷第8期一一一一一一一一一一Machine Design and Manufacturing Engineering一一一一一一一一一一一Vol.46No.8万方数据

渐开线花键: 键齿在圆柱(或圆锥)面上且齿形为渐开线的花键称为渐开线花键。渐开线花键连接采用齿形定心,渐开线花键是花键的一种,而传递转矩的部件一般通过键和花键联接。普遍采用的是矩形花键和渐开线花键。渐开线花键应用日趋广泛。这是由于渐开线花键较矩形花键有许多优点,如齿数多、齿端,齿根部厚,承载能力强,易自动定心,安装精度高。相同外形尺寸下花键小径大,有利于增加轴的刚度。渐开线花键便于采用冷搓、冷打、冷挤等无切屑加工工艺方法,生产效率高,精度高,并且节约材料。 渐开线花键计算公式: 对于铣切花键工序,由于与其配合的主动齿轮靠大径过盈配合,过盈量0.006~0.013mm,小径有间隙,所以可采用通用三面刃铣刀或片铣刀对小径进行加工至近似圆弧。 加工过程按工步叙述如下: 1)零件装夹在卧铣分度头上,用半顶尖顶紧。 2)调整顶尖位置,外圆高度差≤0.01mm。 3)用百分表测定外圆跳动(≤0.05mm)。 4)按分度头的中心高度划出键宽中心线,转180°验证中心线(误差基本不变)。 5)留出磨花键键宽余量0.4mm,分别划出键宽为6.4mm的六等分键宽线。 6)将键宽中心线转过90°至最高点。

7)按键宽线用厚6mm的三面刃铣刀铣6个键宽一侧,工作台移动“键宽+刀宽”距离,铣另一侧。 8)转动分度头,对键槽进行逼近圆弧加工。 下文对加工结果作一分析和讨论: 1)侧面铣切时选用的通用三面刃铣刀要根据花键的具体参数及三面刃铣刀的规格来决定。设三面刃铣刀的宽度为B,应满足:B<2hcos(180°/N)(1) 式中:h——每个键槽上小径的宽度; N——花键的键数。 铣刀宽度B的值不能过大,以免铣切键槽的另一侧。其中h值可用下式计算: h≈(πd-NL)/N(2) 式中:d——花键小径; L——留有磨削花键键侧余量的花键键宽。 将(2)式代入(1)式,即有 B<((πd-NL)/(N/2))*cos(180°/N)(3) 2)修正小径应根据h选定三面刃铣刀或片铣刀,加工成近似圆弧。 3)若以小径定心,则需留出直径磨量0.2~0.3mm。 4)用三面刃铣刀及片铣刀加工花键,能满足设计要求,降低制造成本,提高中、小批量生产的效率。

动力总成悬置系统运动包络及工况载荷计算方法 吕兆平吴川永 上汽通用五菱汽车股份有限公司技术中心 【摘要】本文论述了动力总成位移控制设计的一般原理,以一微车动力总成悬置系统为研究对象,结合通用汽车公司全球标准的28种载荷工况,介绍了求解各悬置点反力以及发动机质心位移和转角的方法,该计算数据为悬置支架的强度校核以及发动机仓零件设计及布置提供了理论依据。 [关键词]动力总成悬置系统,运动包络,工况载荷 The calculation method for the motion envelop and loadcase force of the powertrain mount system Lv Zhaoping Wu chuanyong (Technical Development Center,SAIC GM Wuling Automobile Co.,Ltd..,Liuzhou 545007 ) [Abstract]The general principle for the design of motion control for powertrain mounting system is presented。Take a mini van powertrain mounting system as the object of study. with the 28 loadcase of the GM global standards. Introduces the method to solve the reaction force at the mounting points and the displacement and rotation of the COG of the powertrain.the calculated data provides a theoretical basis for the mounting bracket strength check and the parts of engine warehouse design and layout. [Keywords] powertrain mount system,motion envelop,Loadcase force 前言 [1]动力总成悬置系统的主要功能有两个,一是减振,二是限位。从悬置元件的刚度曲线来看,一般可以分为线性段和非线性段。其中,线性段可以看作悬置元件减振功能的体现。悬置系统设计工程师在设计悬置刚度线性段时,需要用悬置元件动刚度对动力总成的模态及解耦率进行计算。当动力总成的模态及解耦率满足要求时,悬置动刚度就确定了。而动刚度和静刚度成一定的比例关系(一般动刚度为静刚度的1.3~1.5倍),这样即可确定悬置元件线性段的刚度。刚度曲线的拐点则是动力总成的限位点,限位要求通常是主机厂提供的。如主机厂要求在三挡80%油门开度下动力总成需要良好的解耦,即要求动力总成各悬置点的位移量均在线性段内,供应商根据这个要求即可设计刚度曲线的拐点。在拐点之后,悬置刚度曲线可以看作是大刚度的线性段。这个大刚度的设计,则要满足主机厂对动力总成总体位移的设计目标值。因此,整个非线性段是为了实现悬置系统的限位功能。 [2]本文通过Adams/View软件建立动力总成模型及考虑了悬置在其三个弹性主轴方向力——位移特性的非线性关系,设计了悬置非线性刚度曲线,对某车型的动力总成进行28种工况的模拟计算,对动力总成悬置系统运动包络进行了校核并获得了28工况下各悬置点的工况载荷,为悬置支架、车身结构甚至变速器壳体强度校核都提供了输入条件。 1 工况计算前期准备 1.1 坐标系定义 一般我们在发动机大总成测试时,获得的质心坐标是在发动机坐标系下的坐标,转动惯量则是在质心坐标系下的转动惯量。因此在此先介绍一下坐标系的定义问题。 1.1.1 发动机坐标系 OeXeYeZe 以曲轴中心线与发动机后端面(RFB)的交点为坐标原点Oe; Xe轴平行于曲轴中心线,指向发动机前端; Ze轴平行与气缸线,指向缸盖; Ye根据右手定则确定,应与气缸中心线所在的中心面垂直,指向发动机左侧(从变速箱端向皮带轮端看).

计算题 1.已知某地铁线路车辆定员每节240人,列车为6节编组,高峰小时满载率为120%,且单向最大断面旅客数量为29376人,试求该小时内单向应开行的列车数。 2、已知某地铁线路采用三显示带防护区段的固定闭塞列车运行控制方式,假设各闭塞分区长度相等,均为1000米,已知列车长 度为420米,列车制动距离为100米,列车运行速度为70km/h,制动减速度为2米/秒2,列车启动加速度为1.8米/秒2,列车最大停站时间为40秒。试求该线路的通过能力是多少? 若该线路改成四显示自动闭塞,每个闭塞分区长度为600米,则此时线路的通过能力是多少? 3.已知某地铁线路采用移动闭塞列车运行控制方式,已知列车长度为420米,车站闭塞分区为750米,安全防护距离为 200米,列车进站规定速度为60km/h,制动空驶时间为1.6秒,制动减速度为2米/秒2,列车启动加速度为1.8米/秒2,列车最大停站时间为40秒。试求该线路的通过能力是多少? 4.已知某地铁线路为双线线路,列车采用非自动闭塞的连发方式运行,已知列车在各区间的运行时分和停站时分如下表,线路的连发间隔时间为12秒。试求该线路的通过能力是多少?

5.已知地铁列车在某车站采用站后折返,相关时间如下:前一列车离去时间1.5分钟,办理进路作业时间0.5分钟,确认信号时间0.5分钟,列车出折返线时间1.5分钟,停站时间1分钟。试计算该折返站通过能力。 6.已知某终点折返站采用站前交替折返,已知列车直到时间 为40秒,列车侧到时间为1分10秒,列车直发时间为40秒,列车侧发时间为1分20秒,列车反应时间为10秒, 办理接车进路的时间为15秒,办理发车进路的时间为15秒。试分别计算考虑发车时间均衡时和不考虑发车时间均衡时,该折返站的折返能力是多少? 7.已知线路上有大小交路两种列车,小交路列车在某中间折返 站采用站前折返(直到侧发),已知小交路列车侧发时间为1分20秒,办理接车进路的时间为15秒,办理发车进路的时间为15秒,列车反应时间为10秒,列车直到时间为25 秒,列车停站时间为40秒;长交路列车进站时间为25秒。试分别计算该中间折返站的最小折返能力和最大折返能力分别是多少? 8.已知线路上有大小交路两种列车,小交路列车在某中间折返站采用站后折返,已知小交路列车的相关时分为:列车驶出车站 闭塞分区时间为1分15秒,办理出折返线调车进路的时间 为20秒,列车从折返线至车站出发正线时间为40秒,列车反应时间为10秒,列车停站时间为40秒。

一,为什么进行承载能力极限状态计算?? 答:承载能力极限状态是已经破坏不能使用的状态。正常使用极限状态是还可以勉强使用,承载能力极限状态是根据应力达到破坏强度,为了使建筑避免出现这种状态从而进行计算,使建筑数值高于极限承载能力状态的数值。 二,承载能力极限状态计算要计算那些方面?? 答:1作用效应组合计算;2正截面承载力的计算;3斜截面承载力计算;4扭曲截面承载力计算;5受冲击切承载力计算;6局部受压承载力计算。 三,1作用效应组合计算所用到的公式及其作用: 其效应组合表达式为: ) (2 111 00∑∑==++=n j QjK Qj C K Q Q m i GiK Gi ud S S S S γψγγγγ 跨中截面设计弯矩 M d =γG M 恒+γq M 汽+γq M 人 支点截面设计剪力 V d =γG V 恒+γG1V 汽+γG2V 人 2正截面承载力的计算所用到的公式及其作用:

(1)T形截面受弯构件位于受压区的翼缘计算宽度,应按下列三者中最小值取用。 翼缘板的平均厚度h′f =(100+130)/2=115mm ①对于简支梁为计算跨径的1/3。 b′f=L/3=19500/3=6500mm ②相邻两梁轴线间的距离。 b′f = S=1600mm ③b+2b h+12h′f,此处b为梁的腹板宽,b h为承托长度,h′f为不计承托的翼缘厚度。 b′f=b+12h′f=180+12×115=1560mm (2)判断T形截面的类型 设a s=120mm,h0=h-a s=1300-120=1180mm;

mm N M mm N h h h b f d f f f cd -?=>-?=- ??='- ''60601022501000.2779) 2 115 1180(11515608.13)2(γ 故属于第一类T 形截面。 (3)求受拉钢筋的面积A s mm h mm x x x x h x b f M f f cd d 11517.92:) 2 1180(15608.13102250) 2(:600='<=-?=?-'=解得根据方程γ 2 708728017 .9215608.13mm f x b f A sd f cd s =??= '= 满足多层钢筋骨架的叠高一般不宜超过0.15h~0.20h 的要求。 梁底混凝土净保护层取32mm ,侧混凝土净保护层取32mm ,两片焊接平面骨架间距为: ?? ?=>>=?-?-mm d mm mm 4025.1404.448.352322180 §2.2正截面抗弯承载力复核 ⑴跨中截面含筋率验算 mm a s 60.1137238) 4.188.35432(804)8.35232(6434=+?++?+= h 0=h -a s =1300-113.60=1186.40mm ???=>>=>=?== %19.0/45.0%2.0%39.340.11861807238 min 0sd td s f f bh A ρρ ⑵判断T 形截面的类型 N A f N h b f s sd f f cd 331064.202628072381072.247511515608.13?=?=>?=??=''

1.计算原则及参数 1.1计算原则 1.1.1产品标准 本产品设计计算遵循以下现行产品标准: a、GB10052-1996《施工升降机分类》 b、GB10053-1996《施工升降机检验规则》 c、GB10054-1996《施工升降机技术条件》 d、GB10055-1996《施工升降机安全规则》 e、GB10056-1996《施工升降机试验方法》 f、GB7920.3-1996《升降机术语》 1.1.2计算原则 1.1. 2.1结构 结构采用许用应力法,进行强度、稳定性、刚性计算,并满足其规定要求,一般不考虑材料的塑性变形影响。载荷取额定载重量时的对结构受力最大组合,并取动载系数φ=1.25。 1.1. 2.2 机构 机构计算按照额定载重量、额定提升速度来选择、验算有关配套件。 1.1. 2.3零件强度计算 零件静强度按照零件所受的最大载荷计算,疲劳强度按照零件在额定载重量、额定提升速度对应所承受的载荷进行计算。 1.2主要性能参数 a、额定载重量(N/人)20000/15 b、额定提升速度(m/min)34 c、最大提升高度(m)150 d、吊笼外尺寸(m) 3.0731.332.9 e、吊笼质量(kg)1521

f、单笼电机功率(kW)2311.5 g、标准节长度(m) 1.508 h、标准节质量(kg)177 i、吊杆起重量(kg)180 j、对重质量(kg)1100 k、整机质量(150m)(kg)28600 1.3主要材料特性 钢管φ8934.5 A=11.95cm2 g=9.38kg/m I=106.92cm4 W=24.03cm3 i=2.99cm 钢管φ3232.5 A=2.32cm2 g=1.82kg/m I= 2.54cm4 W= 1.59cm3 i= 1.05cm 角钢∠7535036 A=7.26cm2 g=5.70kg/m i x=1.42cm i y=2.38cm i y0 =1.08cm 2.载荷计算 2.1载荷

车站通过能力 车站通过能力是在车站现有设备条件下,采用合理的技术作业过程,一昼夜能接发和方向的货物(旅客)列车数和运行图规定的旅客(货物)列车数。 车站通过能力包括咽喉通过能力和到发线通过能力。 咽喉通过能力是指车站某咽喉区各衔接方向接、发车进路咽喉道岔组通过能力之和,咽喉道岔通过能力是指在合理固定到发线使用方案及作业进路条件下,某衔接方向接、发车进路上最繁忙的道岔组一昼夜能够接、发该方向的货物(旅客)列车数和运行图规定的旅客(货物)列车数。 到发线通过能力是指到达场、出发场、通过场或到发场内办理列车到发作业的线路,采用合理的技术作业过程和线路固定使用方案,一昼夜能够接、发各衔接方向的货物(旅客)列车数和运行图规定的旅客(货物)列车数。 车站咽喉通过能力计算 咽喉占用时间标准 表咽喉道岔占用时间表 顺序作业名称时间标准 (min) 顺序作业名称 时间标准 (min) 1 货物列车接车占用6~8 4 旅客列车出发占用4~6 2 旅客列车接车占用5~7 5 单机占用2~4 3 货物列车出发占用5~7 6 调车作业占用4~6 道岔组占用时间计算 表到发线固定使用方案 线路编号固定用途 一昼夜 接发列车数 线路 编号 固定用途 一昼夜 接发列车数 1 接甲到乙、丙旅客列车8 7 接乙到甲直通、区段货物列车9 4 接乙到甲旅客列车 5 8 接甲、乙到丙直通、区段货物列车10 接丙到甲旅客列车 3 9 接丙到甲、乙直通、区段货物列车10 5 接甲到乙直通、区段货物列车11 10 接发甲、乙、丙摘挂货物列车10 表甲端咽喉区占用时间计算表 编号作业进路名称 占用 次数 每次 占用时间 总占用 时间 咽喉区道岔组占用时间 1 3 5 7 9 固定作业 1 1道接甲-乙,丙旅客列车8 7 56 56 2 4道发乙-甲旅客列车 5 6 30 30 30 3 4道发丙-甲旅客列车 3 6 18 30 30 5 往机务段送车 3 6 18 18 6 从机务段取车 2 6 12 12

自定义荷载工况和组合 自定义荷载工况和组合功能,可把用户输入的一组荷载按照用户自定义的工况组合进行设计。 自定义荷载的类型有恒载、活载、消防车荷载,下一步增加风荷载、地震荷载和人防荷载类型。 对于活荷载使用自定义工况,主要解决四个方面的问题: 1、活荷载的不利布置问题,即可在自定义的活荷载工况之间设置设计需要的各种不利布置组合。 软件对于一般活荷载(即在荷载输入主菜单下输入的活荷载)的活荷不利布置的处理比较简单,只在各楼层内分别进行,楼层之间不考虑不利布置,只是叠加处理。在楼层之内也仅限于对梁杆件进行不利布置,按各房间单独布置活荷,再取包络和叠加的结果。没有考虑柱、墙和斜撑的不利布置。 YJK把活荷载可区分为一般活荷载和自定义活荷载,对于一般活荷载仍按照传统的简单组合方式计算,对于自定义工况活荷载,可以在用户输入的不同组的活荷载之间,由用户定义它的不利布置组合,从而适应活载较大等复杂情况的计算,如工业建筑常有的活荷载布置的状况。 2、活荷载折减 以前软件考虑的活荷载折减,是柱墙考虑其上楼层数的折减,它只适应荷载规范中规定的住宅、办公等类型活荷载折减。对于其它种类的活荷载可当作自定义活荷载输入,自定义荷载工况选择活荷载时,设置了重力荷载代表值系数、墙柱构件和梁构件活荷载折减系数参数,可对自定义的活荷载指定单独的墙柱构件活荷载折减系数和梁构件的活荷载折减系数,从而适应荷载规范中多种活荷载类型的折减。 3、自定义荷载工况组合时的荷载分项系数和组合系数 例如,荷载规范3.2.5规定,可变荷载的分项系数,一般情况下应取1.4,对标准值大于4kN/m2的工业房屋楼面结构的活荷载应取1.3。 可将标准值大于4kN/m2的工业房屋楼面结构的活荷载按照自定义活荷载工况输入,取该工况与其它活荷载工况为叠加或叠加+包络组合关系,然后在组合系数表中人工修改相应的系数。 一、建模中设置自定义工况菜单 在建模的主菜单中设置“自定义工况”菜单,用来输入用户自定义的荷载工况,这样建模的一级菜单为轴线网格、构件布置、楼板布置、荷载输入、自定义工况、楼层组装、空间结构共七项。

各种事故工况下全阀泄放量的计算 1、阀门误关闭 a 、出口阀门关闭,入口阀门未关闭时,泄放量为被关闭的管道最大正常流量。 b 、管道两端的切断阀关闭时,泄放量为被关闭液体的膨胀量。此类安全阀的入口一般不大于DN25。但对于大口径、长距离管道和物料为液化气的管道,液体膨胀量按式(公式一)计算。 c 、换热器冷侧进出口阀门关闭时,泄放量按正常工作输入的热量计算,计算公式一。 d 、充满液体的容器,进出口阀门全部关闭时,泄放量按正常工作输人的热量计算。按公式一计算液体膨胀工况的泄放量: ()p l C G H B V ??=/ (公式一) V -体积流量,h m /3; B -体积膨胀系数,℃/l ; H -工作条件下最大传热量,h J /k ; l G -液相密度,3/m kg ; p C -定压比热,()℃kg kJ / 2、循环水故障 a 、以循环水为冷媒的塔顶冷凝器,当循环水发生故障(断水)时,塔顶设置的安全阀泄放量为正常工作工况下进入冷凝器的最大蒸汽量。 b 、以循环水为冷媒的其它换热器,当循环水发生故障(断水)时,应仔细分析影响的范围,确定泄放量。 3、电力故障 a 、停止供电时,用电机驱动的塔顶回流泵、塔侧线回流泵将停止转动,塔顶设置的安全阀的泄放量为该事故工况下进入塔顶冷凝器的蒸汽量。 b 、塔顶冷凝器为不装百叶的空冷器时,在停电情况下,塔顶设置的安全阀的泄放量为正常工作工况下,进入冷凝器的最大蒸汽量的75%。 c 、停止供电时,要仔细分析停电的影响范围,如泵、压缩机、风机、阀门的驱动机构等,以确定足够的泄放量。 4、不凝气的积累 a 、若塔顶冷凝器中有较多无法排放的不凝气,则塔顶设置的安全阀的泄放量与“循环水故障”规定相同。 b 、其它积累不凝气的场合,要分析其影响范围,以确定泄放量。 5、控制阀故障

根据交叉口的现场交通调查数据,通过各流向流量的构成关系,可推得各路段流量,从而得到饱和度V/C 比。路段通行能力的确定采用建设部《城市道路设计规范》(CJJ 37-90)的方法,该方法的计算公式为:单条机动车道设计通行能力n C N N a ????=ηγ0,其中N a 为车道可能通行能力,该值由设计车速来确定,如表2.2所示。 表2.13 一条车道的理论通行能力 其中γ为自行车修正系数,有机非隔离时取1,无机非隔离时取0.8。η为车道宽度影响系数,C 为交叉口影响修正系数,取决于交叉口控制方式及交叉口间距。修正系数由下式计算: s 为交叉口间距(m),C 0为交叉口有效通行时间比。 车道修正系数采用表 2.3所示 表2.3 车道数修正系数采用值 路段服务水平评价标准采用美国《道路通行能力手册》,如表2.4所示 表2.4 路段服务水平评价标准

由路段流量的调查结果,并且根据交叉口的间距、路段等级、车道数等对路段的通行能力进行了修正。在此基础上对路段的交通负荷进行了分析。 路段机动车车道设计通行能力的计算如下: δ m c p m k a N N = (1) 式中: m N —— 路段机动车单向车道的设计通行能力(pcu/h ) p N —— 一条机动车车道的路段可能通行能力(pcu/h ) c a —— 机动车通行能力的分类系数,快速路分类系数为0.75;主干道分类 系数为0.80;次干路分类系数为0.85;支路分类系数为0.90。 m k —— 车道折减系数,第一条车道折减系数为 1.0;第二条车道折减系数 为0.85;第三条车道折减系数为0.75;第四条车道折减系数为0.65.经过累加,可取单向二车道 m k =1.85;单向三车道 m k =2.6;单向四车道 m k =3.25; δ—— 交叉口影响通行能力的折减系数,不受交叉口影响的道路(如高架 道路和地面快速路)δ=1;该系数与两交叉口之间的距离、行车速度、绿信比和车辆起动、制动时的平均加、减速度有关,其计算公式如下: ?+++= b v a v v l v l 2/2///δ (2) l —— 两交叉口之间的距离(m ); a —— 车辆起动时的平均加速度,此处取为小汽车0.82/s m ; b —— 车辆制动时的平均加速度,此处取为小汽车1.662/s m ; ?—— 车辆在交叉口处平均停车时间,取红灯时间的一半。 Np 为车道可能通行能力,其值由路段车速来确定: 表4.1 Np 的确定

海上与陆地风机发电机组设计载荷工况的分析对比 邓英温和旭姚兴佳衣传宝王建国 沈阳工业大学风能技术研究所 110023 沈阳辽宁 摘要文章从兆瓦级风力发电机的结构特点和应用范围角度上,给出了海上和陆地风力发电机组主要特点和区别,特别是较详细的给出了海上风力发电机组四种工况41个条件下的载荷工况,与陆地风力发电机组IEC规定的载荷工况进行对比,得到机组设计中正常工况载荷、极端工况载荷、特殊工况载荷及安装运输工况载荷的主要特性,海上和陆上风机的载荷工况特点;特别是提出了设计中应当注意的几个问题,在进行技术设计时,首先是机组安全设计,然后是可靠性和使用寿命设计,最终达到海上风力发电机组可靠稳定运行。 1、概述 随着陆地风力发电技术的的日益成熟,陆地上的有限风能相继开发,人们又想到了海上丰富风能资源,考虑建设海上风电场。海上风电场的风速高于陆地风电场的风速,但海上风电场与电网联接的成本比陆地风电场要高。综合上述两个因素,海上风电场的成本和陆地风电场基本相同。这样一股建设海上风电场的的热潮在世界范围掀起,海上风力发电机的组成为业内关注的焦点,它与陆地风力发电机组的区别主要体现在地基建设的难度高,机组各部件载荷比陆地机组强度大,安全设计采用特殊安全等级。从外部特征上表现在不同之处如下:(1)、电网连接

国外好多海上风电场电网没有直接并网,而是采用AC(交流输电线)方式并入该地区的输电系统。但有些风电场如瑞典、挪威和德国的其联网方式采用直流方式,输电方式采用高压直流输电。 (2)、敷设海底电缆 海上风电场通过敷设海底电缆与主电网并联,为了降低捕鱼工具、锚等对海底电缆造成破坏的风险,海底电缆必须埋起来。如果底部条件允许,可用水冲海床(使用高压喷水),然后使电缆置入海床而不是将电缆掘进或投入海床,这样做的方法最好。 (3)、联结电压 对于120-150兆瓦容量的风电场与30~33千伏的电压等级相联时,每个风电场中,会有一个30~150千伏变电站的平台和相应的辅助设备。与大陆的联结采用150千伏电压等级。 (4)、远程监控 海上风电场远程监控要比陆地远程监控更重要一些,海上风电场的工作人员难于跑到现场观测机组,采用远程智能监控更利于运行管理。(5)、定期检修 在天气条件比较恶劣的情况下,维修人员很难接近风机,风机得不到正常检修和维护,就会存在安全隐患。所以,确保海上风机高可靠性显得尤其重要。对于一些偏远的海上风电场,应合理设计风机的定期检修程序。 (6)、实验运行 为了保证机组的可靠性,海上风力发电机组必须通过实验运行,来验

§2.1 变速器主要参数的选择 一、档数和传动比 近年来,为了降低油耗,变速器的档数有增加的趋势。目前,乘用车一般用4~5个档位的变速器。本设计也采用5个档位。 选择最低档传动比时,应根据汽车最大爬坡度、驱动轮与路面的附着力、汽车的最低稳定车速以及主减速比和驱动轮的滚动半径等来综合考虑、确定。 汽车爬陡坡时车速不高,空气阻力可忽略,则最大驱动力用于克服轮胎与路面间的滚动阻力及爬坡阻力。故有 则由最大爬坡度要求的变速器Ⅰ档传动比为 (2-1) 式中m----汽车总质量; g----重力加速度; ψmax----道路最大阻力系数; r r----驱动轮的滚动半径; T emax----发动机最大转矩; i0----主减速比; η----汽车传动系的传动效率。 根据驱动车轮与路面的附着条件 求得的变速器I档传动比为: (2-2) 式中G2----汽车满载静止于水平路面时驱动桥给路面的载荷; φ----路面的附着系数,计算时取φ=0.5~0.6。 由已知条件:满载质量 1800kg; r r=337.25mm; T e max=170Nm; i0=4.782; η=0.95。 根据公式(2-2)可得:i gI =3.85。

超速档的的传动比一般为0.7~0.8,本设计去五档传动比i =0.75。 gⅤ中间档的传动比理论上按公比为: (2-3) 的等比数列,实际上与理论上略有出入,因齿数为整数且常用档位间的公比宜小些,另外还要考虑与发动机参数的合理匹配。根据上式可的出:q=1.51。 故有: 二、中心距 中心距对变速器的尺寸及质量有直接影响,所选的中心距、应能保证齿轮的强度。三轴式变速器的中心局A(mm)可根据对已有变速器的统计而得出的经验公式初定: (2-4) 式中K A----中心距系数。对轿车,K A=8.9~9.3;对货车,K A=8.6~9.6;对多档 主变速器,K A =9.5~11; T I max ----变速器处于一档时的输出扭矩: T I max=T e max i g I η =628.3N﹒m 故可得出初始中心距A=77.08mm。 三、轴向尺寸 变速器的横向外形尺寸,可根据齿轮直径以及倒档中间齿轮和换档机构的布置初步确定。 轿车四档变速器壳体的轴向尺寸 3.0~3.4A。货车变速器壳体的轴向尺寸与档数有关: 四档(2.2~2.7)A 五档(2.7~3.0)A 六档(3.2~3.5)A 当变速器选用常啮合齿轮对数和同步器多时,中心距系数K A应取给出系数的上限。为检测方便,A取整。 本次设计采用5+1手动挡变速器,其壳体的轴向尺寸是

水资源承载力科技名词定义 中文名称:水资源承载力 英文名称:water resources supporting capacity;water resource carrying capacity 定义1:在一定的社会经济和技术条件下,在水资源可持续利用前提下,某一区域(流域)当地水资源能够维系和支撑的最大人口和经济规模(或总量)。应用学科:地理学(一级学科);水文学(二级学科) 定义2:一定范围内,可利用水资源能维护支撑人类社会和自然环境生存与发展的能力。应用学科:资源科技(一级学科);水资源学(二级学科) 以上内容由全国科学技术名词审定委员会审定公布 目前,许多学者给出了水资源承载力的定义,水资源承载力一词也广泛应用于研究某一地区尤其是缺水地区的工业、农业、城市乃至整个地区的经济发展所需要的水资源供需平衡和生态系统保护,但水资源承载力迄今仍是一个外延模糊、内涵混沌的概念,其内涵的界定尚存在一定的分歧和不足。分析这些定义,主要可以归纳为三种类型,第一种观点是水资源开发规模论,水资源开发规模论认为水资源承载能力是在一定社会技术经济阶段,在水资源总量的基础上,通过合理分配和有效利用所获得的最合理的社会、经济与环境协调发展的水资源开发利用的最大规模。水资源承载能力是水资源可开发利用量,必须首先满足维护生态环境的起码用水要求,以及合理分配国民经济各部的用水比例。“在一定的技术经济水平和社会生产条件下,水资源可最大供给工农业生产、人民生活和生态环境保护等用水的能力,也即水资源最大开发容量;第二种观点是水资源承载最大人口论,水资源承载力为:在某一具体的发展阶段下,以可以预见的技术、经济和社会发展水平为依据,以可持续发展为原则,以维护生态环境良性发展为前提,在水资源合理配置和高效利用的条件下,区域社会经济发展的最大人口容量;第三种观点是水资源支撑社会经济系统持续发展能力论,持这种观点的学者较多,虽然承认水资源承载力最终要以一定的人口总量规模为落脚点,但进一步认为这种人口规模是与最大的生活水平也就是人均综合效用水平相对应的,换言之,在可持续发展的前提下,“最大”的含义就是对应着最优的发展水平。认为水资源承载力是“某一地区的水资源在某一具体历史发展阶段下,以可预见的技术、经济和社会发展水平为依据,以可持续发展为原则,以维护生态环境良胜循环发展为条件,经过合理优化配置,对该地区社会经济发展的最大支撑能力。“在一定的水资源开发利用阶段,满足生态需水的可利用水量能够维系有限发展目标的最大的社会一经济规模。

第二章零件的工作能力及计算准则 2-1 设计机器时应满足哪些基本要求?试选定一台机器,分析设计时应满足的基本要求。 2-2 设计机械零件时应满足哪些基本要求?试举两例说明为什么设计零件时不能离开机器的要求。2-3机械零件有哪些主要的失效形式?试结合日常接触的机器举出其中几种零件的失效形式,并分析其原因。 2-4 机械零件的计算准则与失效形式有什么关系?常用的有哪些计算准则?它们是针对什么失效形式而建立的? 2-5机械零件常用的设计方法有哪些?各在什么条件下采用? 2-6设计计算与校核计算有什么区别?各在什么条件下采用? 2-7机械零件设计的一般步骤有哪些?其中哪个步骤对零件的最后尺寸起决定性的作用?为什么?2-8 列式说明“寿命系数”的一般表达式,并说明相应符号的意义。 2-9 如何绘制优质碳钢(塑性材料)的“简化极限应力图”? 2-10影响机械零件疲劳强度的主要因素有哪些? 2-11简述“线性疲劳损伤积累假说”。 2-12试解释我们常见到的摩托车前轮轴、汽车板簧、起重机减速器中齿轮齿根应力各属于应变疲劳还是高周疲劳范畴的变应力。再进一步解释这些变应力的应力比r值在那个范围内。 2-13举例说明那些零件工作应力的变化规律符合:a)r=常数;b);σm=常数;c)σmin=常数。 第三章摩擦磨损与润滑 3-1 液体动压油膜形成的必要条件是什么? 3-2 粘附理论的主要内容是什么?如何用粘附理论来解释经典摩擦定律? 3-3 减少摩擦应采取哪些措施? 3-4 添加剂的作用是什么? 3-5 润滑油的主要性能指标有哪些? 3-6 影响干摩擦时摩擦系数的主要因素有哪些?并给予物理解释。 3-7 边界摩擦的特性是什么?试述其形成机理。 3-8 混合摩擦的特性是什么?并简单说明膜厚比的物理意义。 3-9 机件磨损的过程大致可分为几个阶段?每个阶段的特性如何? 3-10 试述各类磨损的机理,为什么说微动磨损是一种符合形式的磨损? 3-11 什么叫粘度?粘度的常用单位有哪些?他们之间如何换算? 3-12 流体动力润滑和流体静力润滑的油膜形成原理在本质上有何不同? 第四章螺纹联接 4-1 分析比较普通螺纹管螺纹梯形螺纹和锯齿螺纹的特点,各举一例说明他们的应用。 4-2 螺纹联接为什么要预紧?预紧力的大小如何保证? 4-3 螺纹联接常用的方法有哪几种?它们是如何防松的?其可靠性如何?试自行设计一种防松方案。 4-4 在受横向载荷的螺栓组联接中,什么情况下宜采用绞制孔用螺栓?

容许应力法和概率(极限状态)设计法 在钢结构设计中的应用 中铁五局集团公司经营开发部肖炳忠 内容提要 本文简要介绍了容许应力法、破坏阶段法、极限状态法、概率(极限状态)设计法四个结构设计理论,并且列出了我们经常用的容许应力法和概率(极限状态)设计法的实用表达式和参数选用,通过对上述两种方法参数的比较,总结出我们在工程施工中临时结构设计的实用办法和注意事项,以期望提高广大现场施工技术人员的设计水平的目的。 1、前言 我们在钢结构设计中经常用到容许应力法和概率(极限状态)设计法,有些没有经验的技术人员在设计计算中经常将二者混淆,因此有必要将两种设计计算方法进行介绍和比较,供广大技术人员参考。 2、四种结构设计理论简述 、容许应力法 容许应力法将材料视为理想弹性体,用线弹性理论方法,算出结构在标准荷载下的应力,要求任一点的应力,不超过材料的容许应力。材料的容许应力,是由材料的屈服强度,或极限强度除以安全系数而得。 容许应力法的特点是: 简洁实用,K值逐步减小; 对具有塑性性质的材料,无法考虑其塑性阶段继续承载的能力,设计偏于保守; 用K使构件强度有一定的安全储备,但K的取值是经验性的,且对不同材料,K值大并不一定说明安全度就高; 单一K可能还包含了对其它因素(如荷载)的考虑,但其形式不便于对不同的情况分别处理(如恒载、活载)。 、破坏阶段法 设计原则是:结构构件达到破坏阶段时的设计承载力不低于标准荷载产生的构件内力乘以安全系数K。 破坏阶段法的特点是: 以截面内力(而不是应力)为考察对象,考虑了材料的塑性性质及其极限强度; 内力计算多数仍采用线弹性方法,少数采用弹性方法; 仍采用单一的、经验的安全系数。 、极限状态法 极限状态法中将单一的安全系数转化成多个(一般为3个)系数,分别用于考虑荷载、荷载组合和材料等的不定性影响,还在设计参数的取值上引入概率和统计数学的方法(半概率方法)。 极限状态法的特点是: 在可靠度问题的处理上有质的变化。这表现在用多系数取代单一系数,从而避免了单一系数笼统含混的缺点。 继承了容许应力法和破坏阶段法的优点; 在结构分析方面,承载能力状态以塑性理论为基础;正常使用状态以弹性理论为基础; 对于结构可靠度的定义和计算方法还没法给予明确回答。 、概率(极限状态)设计法