球铁管件铁型覆砂铸造工艺设计与研究

吴成玉(国营扎兰屯纸浆厂内蒙扎兰屯市162650)

吴振(大连开发区永诚机电设备有限公司大连市116000)

【摘要】本文根据球铁管件技术标准的国际通用化和需求批量化的特点,针对国内管件铸造工艺落后的状况,提出采用组合模具的铁型覆砂铸造工艺生产球铁管件,便于组织专业化、机械化流水线快速生产,能够明显提高铸件外观和内在质量,有效降低生产成本,具有优质、高效、节能、降耗的显著优点,是一项先进的绿色环保铸造技术。

关键词】球铁管件、铁型覆砂铸造工艺设计、生产线布置

1 前言

球铁管件是一种需求量大,品种繁多的管道工程用铸件,目前各国虽有本国的管件技术标准,但大多都趋向于采用国际IS02531 标准进行设计和施工,因此大多数铸造厂家基本上都按国际标准要求铸造生产各种管件。就国际标准而言就有34 个类别,涵盖2000 多个规格,管件直径为DN80 一DN2600mm ,其中常用管件直径为DN80 —DNI200mm,占全部管件总量的67%。复盖17个类别, 1 300多个规格。

目前国内各类管件的生产方式主要有湿型铸造,水玻璃砂和树脂砂铸造,也有一少部分是消失模铸造。其中DN350mm 以下的小型管件采用湿型铸造,DN400 一DN2600mm 的大中型管件采用水玻璃砂和树脂砂铸造。管件的结构特点是体积大,管壁薄,铸件生产时砂铁比大,据初步测算,用水玻璃砂生产1吨管件需要 6 吨型砂,造型方法多数是手工造型,而且以刮板造型居多数,工艺落后,质量低劣,效益不高,据查国内管件铸造行业铸件废品率高达15—20%,

严重影响经济效益的提高和市场竞争力,因此管件铸造行业面临迫切需要对传统铸造工艺进行技术改造的任务,应不断采用先进技术,生产高质量的铸件,以适应我国加入WTO 后所面临的激烈市场竞争和挑战。同时当前最为迫切的是应由行业主管部门进行行业规划和结构调整,对全国数百家管件生产厂各自为战重复生产的状态,进行科学指导,宏观调控,做好管件产品的结构调整和专业分工,在行业内部形成各有侧重,分工合理,竞争有序的局面。事实上哪个管件厂也不可能生产上千种管件产品,各工厂只有按品种区段分工,进行协调作战,不搞重复生产,才能减少工装模具费用,以便集中力量搞工装标准化和机械化生产,例如对DN80 一DN350mm 的小型管件应采取机械造型;对DN400 一DNI000mm 的中型管件采取铁型覆砂或树脂砂造型;对DNI 100 一DN2600mm的大型管件采取水玻璃砂造型。只有在明确分工后,才能有所侧重,汇集重点产品,形成批量生产,达到规模化经营,逐渐实现机械化生产,这样既提高了企业本身的生产技术水平,又强化了管件行业的总体优势和市场竞争能力。本文重点对中型管件采用铁型覆砂铸造技术的研究情况作一简要介绍。

2 铁型覆砂铸造简述

铁型覆砂铸造技术在国外早有研究应用,1955年由美国铸铁管公司研究成功并用mono—cast法生产离心铸管。后来我国一些科研单位和工厂也相继研究采用铁型覆砂铸造工艺生产球铁曲轴,凸轮轴,阀体,水泵壳等铸件取得成功并广泛应用。

铁型覆砂铸造是在铸造粗成形的铁型内腔(芯铁)表面覆上一层很薄的树脂砂衬所形成的铸型浇注的铸件。这项工艺主要优点是铁型表面覆上一层树脂砂衬后的铸型,在浇注时的工作条件大为改善,能够有效的承受高温铁液的热冲击,型内的最高温度可由600C降低到200C左右,铁型厚度方向上的温度梯度也大为降低,铁型的热应力明显降低,这对提高铁型的使用寿命非常有利,使用寿命可高达十几万次。同时由于铁型覆砂的铸型有足够的强度和刚度,覆砂层硬度高(90以上),可避免铸件出现胀砂、冲砂等缺陷,可生产重量较大的铸件。对于球

铁可充分利用铁液凝固时石墨膨胀的特性,消除缩孔,缩松等缺陷。本工艺是在

覆砂造型机上对准铁型射砂孔射砂造型,是在0. 4Mpa压缩空气下,利用颗粒

动力学方法的气砂两相的动能作用,使射砂筒内射人铁型内腔的砂流连续、稠密,在短时间受热硬化,因此使覆砂层的硬度大且均匀,浇注后可获得比普通砂型铸件表面光洁,(粗糙度可达Ral2. 5左右)尺寸精确(CT6—7级)内部组织致密的铸件。而且由于覆砂层的绝热性能,并且型腔又有一定的预热温度,完全可以在铁型覆砂条件下生产符合国际标准的铸态铁索体管件。此工艺可与树脂砂和消失模铸造相媲美。可比水玻璃砂刮板造型提高生产效率10倍以上,降低废品率10%

以上,在标准允许的情况下可减轻铸件重量10%以上,减少工人25—30%,降

低生产成本10%以上,管件后处理工作量减少70%,型砂用量减少80%,水压试验合格率高达98%以上,由于大大减少了型砂处理量,使车间的环境粉尘污染明显改善,是一项先进的绿色环保铸造技术。

3铁型覆砂铸造工艺设计

3. 1铁型的通用性问题

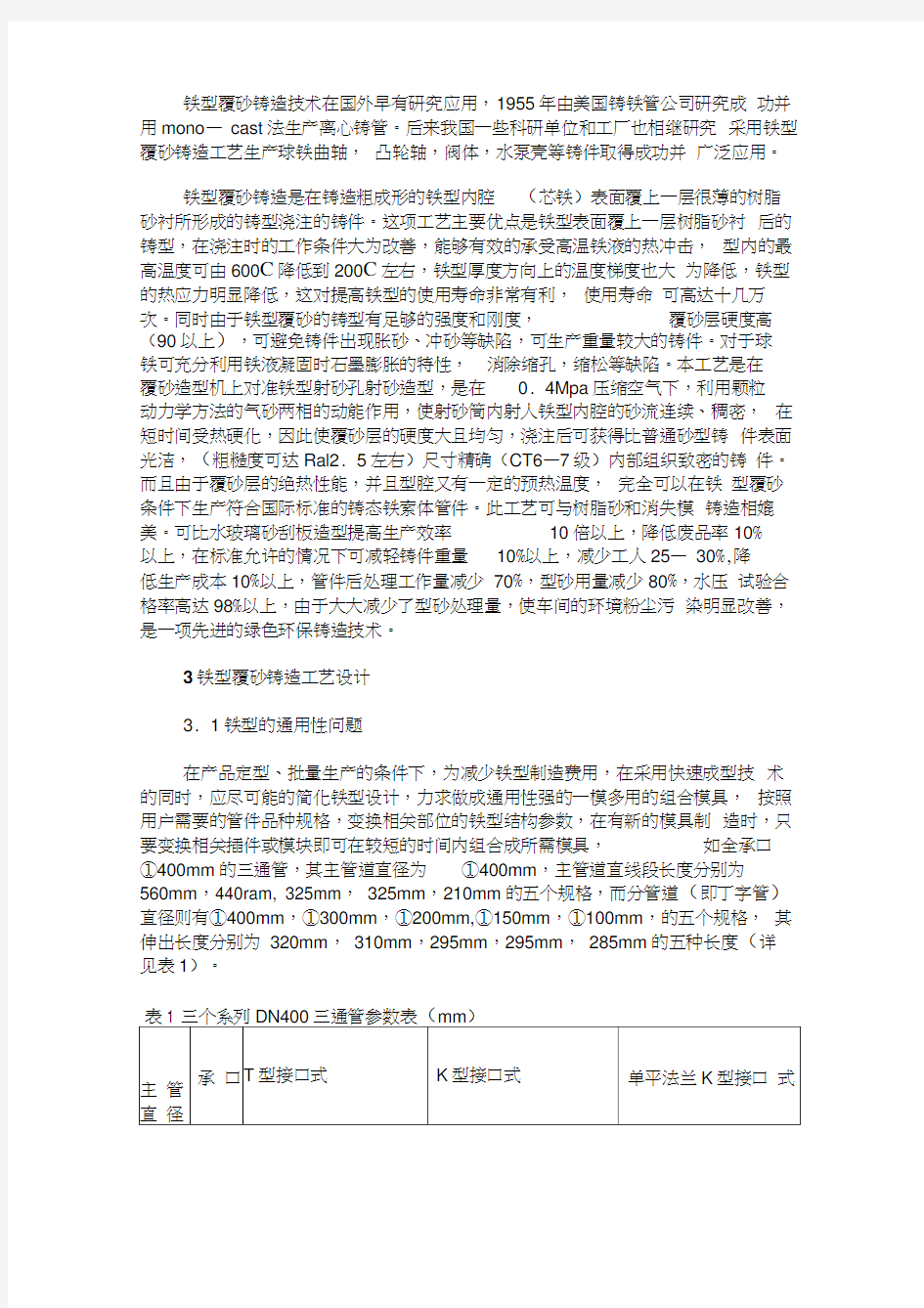

在产品定型、批量生产的条件下,为减少铁型制造费用,在采用快速成型技术的同时,应尽可能的简化铁型设计,力求做成通用性强的一模多用的组合模具,按照用户需要的管件品种规格,变换相关部位的铁型结构参数,在有新的模具制造时,只要变换相关插件或模块即可在较短的时间内组合成所需模具,如全承口

①400mm的三通管,其主管道直径为①400mm,主管道直线段长度分别为

560mm,440ram, 325mm,325mm,210mm的五个规格,而分管道(即丁字管)直径则有①400mm,①300mm,①200mm,①150mm,①100mm,的五个规格,其伸出长度分别为320mm,310mm,295mm,295mm,285mm的五种长度(详

见表1)。

注:L—主管直线段长度dN 一分管直径t 一管件壁厚

由此明显看出,主管道承口部位均相同,只要将主管道直线段(即L段)设计模具时分成三个组合单元,在主体管两端分别插接1个长度为45mm、77.5mm、52.5ram、60mm、70mm及1个承口模的①400mm管接头插件即可任意按需要组合成五种长度的主管道模具,插接后在外壁用4根螺栓固定。而分管道伸出长度最大与最小相差35m m,其直径最大与最小相差300ram,则须做成与主体管为一体的分管道模具。经数理统计分析结果认为:这一个品种的模具在设计时既考虑本身五个规格之间的互换性,同时又能在全法兰承口和单平法兰承口的另外两个系列三通管

①400mm主管道插件和部分分管道插件的通用性和互换性,这样能涵括三个系列15个规格的三通管模具,虽然设计制造时多花工本费,但分摊到15个规格的模具费相对是少得多,做起来费事,用起来省事,一举多得,比较划算。当然考虑变更品种规格的需要,固定主体管模的固定架,同样能够适应三个系列15个规格管道模具装配的需要。

对于三通管芯铁模具的设计技术处理也是要考虑到其通用性,互换性和可拆

可缩性,其主管道芯模具是做最大长度的一种圆柱结构,而只按五种规格的承口

芯装配要求套装在主管圆柱芯上即可,显然主管圆柱芯头在按装其他4个承口芯后会多出一段露在外面,但不影响使用。而分管道芯则要做成与主管道芯为一体的以最小直径①100mm的作为基础圆柱芯,则①100mm的承口套芯及其他四个规格直径不等带圆柱段的承口芯也是按要求位置安装。当然要在上型的合适部位留出浇冒口的位置。管件的芯铁设计原则是采用组合式空心结构,既要有能够附着树脂砂衬的整体强度和刚度,又要有可缩可拆功能,以便在浇注后较短时间内(刚要凝固时)即可卸掉支承半圆芯铁的顶端张紧锲铁,使芯铁不影响管件凝固时的收缩。待铸件凝固后抽出芯铁。同样,对于弯管和直管的铁型覆砂铸造也是触类傍通。因此这种一模多用的组合模具有着较大范围的通用性,为铁型覆砂铸造

工艺的广泛应用提供了较大空间,也为寻找快速铸造生产常用高质量的管件产品开辟了一条新的工艺途径。

3. 2铁型的材质选择与制造

由于铁型的覆砂层有良好的绝热性能,起到缓和铁型直接承受高温铁液的热冲击作用,使铁型的工作温度升温不高,一般是在200—300 E之间,这种工作温度有利于提高铁型的使用寿命,因此,对铁型材质要求不高,选择HT200牌

号珠光体基体铸铁就可满足要求。铁型铸造后机加工出平整的分型面,并安装定位销。铁型端面的箱把和侧面卡紧用的攀耳可以直接铸出。

3. 3铁型覆砂工艺设计参数的选择

3. 3. 1 收缩率:取收缩率为0. 6—0. 8%

3. 3. 2起模斜度:一般取起模斜度为1°—1. 2°

3. 3. 3 加工余量:取3—5mm

3. 3. 4铁型壁厚

管件铁型是留出覆砂层厚度的近似管件形状的主体铁型和型体背面的固定架联接为一体的模具,无论铁型本体和固定架都要具备足够的强度和刚度,不仅

考虑铁型本体热胀冷缩的应力作用,还要考虑操作、搬运过程中的外力作用,铁

型壁厚可按经验公式:铁型壁厚A型=(1.5—2.0)A件计算,其中A件为管件壁厚。如①400mm的三通管壁厚为10.8mm,则铁型壁厚A型=(1.5—2.0)=16—22mm。对于大型管件应在铁型本体背面设置加强筋结构,加强筋厚度取铁型壁厚的0. 8—1.0倍,筋高取铁型壁厚的1. 2—1.5倍,铁型箱口的宽度》50ram, 箱口的厚度》25—

30mm。如从分型面上引进浇注系统时也要加上横浇道需要的宽度。铁型壁厚也可根据铸型分型面尺寸平均值来选取(见表2)。

表2 mm

铁型凸模型板和铁芯凹模型板厚度按照铁型壁厚经验公式计算后取下限。

3. 3. 5排气机构

铁型(芯)排气影响到整个覆砂层的充砂效果,因此应在铁型(芯)的相关部位设置分布合理的透气塞进行排气,同时更有利于铸型浇注过程中排出型腔的气体。排气孔的设计原则是排气孔的总面积大于射砂孔的总面积,凡是射砂不到位

的死角部位或有阻力的地方都应该安放透气塞。尽管可以利用造型机的排气阀排气和利用分型面加薄垫片(<0.1 一0.2mm)的间隙排气,但不是主要的,只能是辅助作用。

3. 3. 6射砂孔参数

射砂孔的参数设计对铁型覆砂层的牢固完整成形具有重要影响,因此必须合

理确定射砂孔的位置、尺寸、形状和数量。射砂孔应设在型腔顶部能够使树脂砂向型腔四周均匀射人。曲轴的射砂孔是设在主轴颈,连杆轴颈和扇板最高处呈对称布置的6只射砂孔。射砂孔尺寸视铁型覆砂层面积大小来确定,对于6110曲

轴射砂孔尺寸为①16mm,斜度为1: 20,向里扩大。由于管件体积较大,用砂量

多,必须在高点部位设置较多射砂孔,其数量以铁型砂衬空间所有角落都能射到为合适,而且射砂板上的射砂孔位置要与铁型管形相对应,以减少射砂路程,为

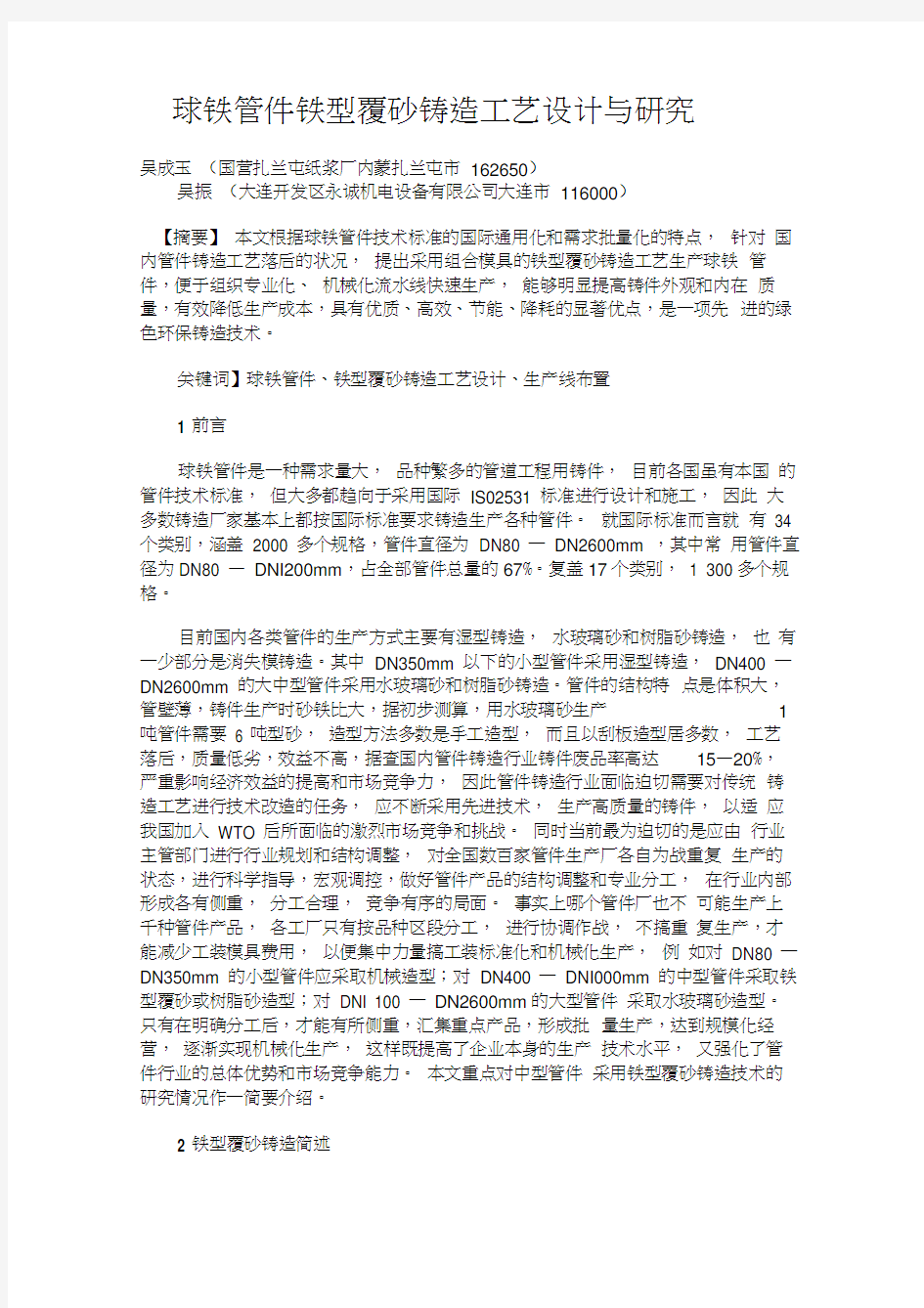

使射砂畅通,减少射砂板与铁型之间跑砂,射砂孔尺寸应采用放大的射砂孔,其尺寸为①18—①20mm,其形状见图1。

图1铁型射砂孔原结构及改进后结构

图2直浇口形式

由于管件属于薄壁铸件,冷却速度快,一般铁型和芯铁的覆砂层厚度选择8 —10mm。在厚大法兰的和承口部位及芯铁的覆砂层厚度可选10mm,其余部位均选

8mm。

3. 3. 8铁型的温度控制

铁型的加热可采用在型板预留孔中安装电热管,或用液化汽多头喷咀移动加热,用表面温度计测温。铁型的工作温度高低,对树脂砂覆砂层的固化有直接影响,型温过低覆砂层固化不均不牢;型温过高,覆砂层易烧枯,溃裂;对于较大管件如型温高于300C。容易使热固性酚醛树脂砂会在射砂途中固化,造成射砂通道堵塞,形成射砂不足缺陷。比较合适的射砂时的型温应控制在200C —290E 为宜。

3. 3. 9浇注系统的设计

根据铁型覆砂铸造凝固速度快的特点,其浇注系统尽量符合平稳充型,快速浇注,同时凝固的原则,并采用开放一封闭式浇注系统,各浇道截面比例为F 直:F横:F内=1.6: 1.9: 1。对于管件浇注系统一般采用顶注式和侧注式两种形

式,顶注式有利于快速充型,温度分布合理,减少合金消耗,但合金液流动不稳,易进渣;侧注式液流平稳,便于集渣排气,但合金消耗量大,不易清理(内浇道直通管壁),加大了铁型尺寸和量量。经验证明:顶注式内浇道从管件端面外侧半园形横浇道上分流引进效果很好。关键是控制好排气孔总面积一定要大于内浇口总面积,才能保证大流量快速浇注。大型管件可在两端同时浇注。直浇道可采用图2的形式。

并使用过滤网或过滤块挡渣。对有厚大法兰的管件要设置冒口,最好采用发热冒口圈,以减少冒口重量,增强补缩效果。为浇注时顺利排气,可在型腔顶部开设

①10mm的通气孔5—8个,或利用射砂孔的砂块中扎通气孔。

球铁浇注温度控制在1390—1420E,浇注时间5—10s,铸件出箱后的表面温度在600—750C,在铁型覆砂条件下只要调整好C、Si含量,均可获得QT450 —10,QT500—7牌号的球铁。

4铁型覆砂铸造生产线布置及主要设备

本生产线由造型、射芯、下芯、合箱、浇注、开箱、出铸件、清理铁型及起重机,压缩空气管路,电气控制等系统组成。工艺流程(见图3):清好的热铁型在双工位覆砂造型机上分别造好上、下型及完成射芯后,将铁型送到下芯机下芯,然后到合箱机上合箱,将合好的铸型送到浇注段平台傍浇注,接着送到开箱机开箱,铸件留在下型后送到出件机出铸件,空铁型则进入铁型清理机清理,清好的铁型再送到造型机端,又进入下一个工作循环。由于管件体积较大,采用矩阵形布置的地面轻轨平车循环线输送,在转角处由转向机转向。

图3铁型覆砂铸造生产线流程图

5结论

a ?采用铁型覆砂工艺铸造球铁管件,可获得表面光洁,组织致密,尺寸精确的铸件。生产率高,废品率低,节省大量型砂,具有优质、高效、节能、降耗的重要经济技术价值。

b.将管件模体按其结构功能,分解成多个组合单元的插件和模块而组合的铁型(芯铁),具有较大的通用性,互换性及可胀缩可拆卸功能,使模具设计简化,缩短制模周期,适应铁型覆砂铸造的快速造型,快速循环,连续生产的需要,为组织专业化、机械化流水线快速生产笨重的管件