弹簧参考资料

§12-1 概述

弹簧是常用的弹性零件,它在受载后产生较大的弹性变形,吸收并储存能量。

弹簧有以下的主要功能:

(1)减振和缓冲。如缓冲器,车辆的缓冲弹簧等。

(2)控制运动。如制动器、离合器以及内燃机气门控制弹簧。

(3)储存或释放能量。如钟表发条,定位控制机构中的弹簧。

(4)测量力和力矩。用于测力器、弹簧秤等。

按弹簧的受力性质不同,弹簧主要分为:

拉伸弹簧,压缩弹簧,扭转弹簧和弯曲弹簧。

按弹簧的形状不同又可分为螺旋弹簧、板弹簧、环形弹簧、碟形弹簧等。

此外还有空气弹簧、橡胶弹簧等。

§12-2 圆柱拉、压螺旋弹簧的设计

一、圆柱形拉、压螺旋弹簧的结构、几何尺寸和特性曲线

1、弹簧的结构

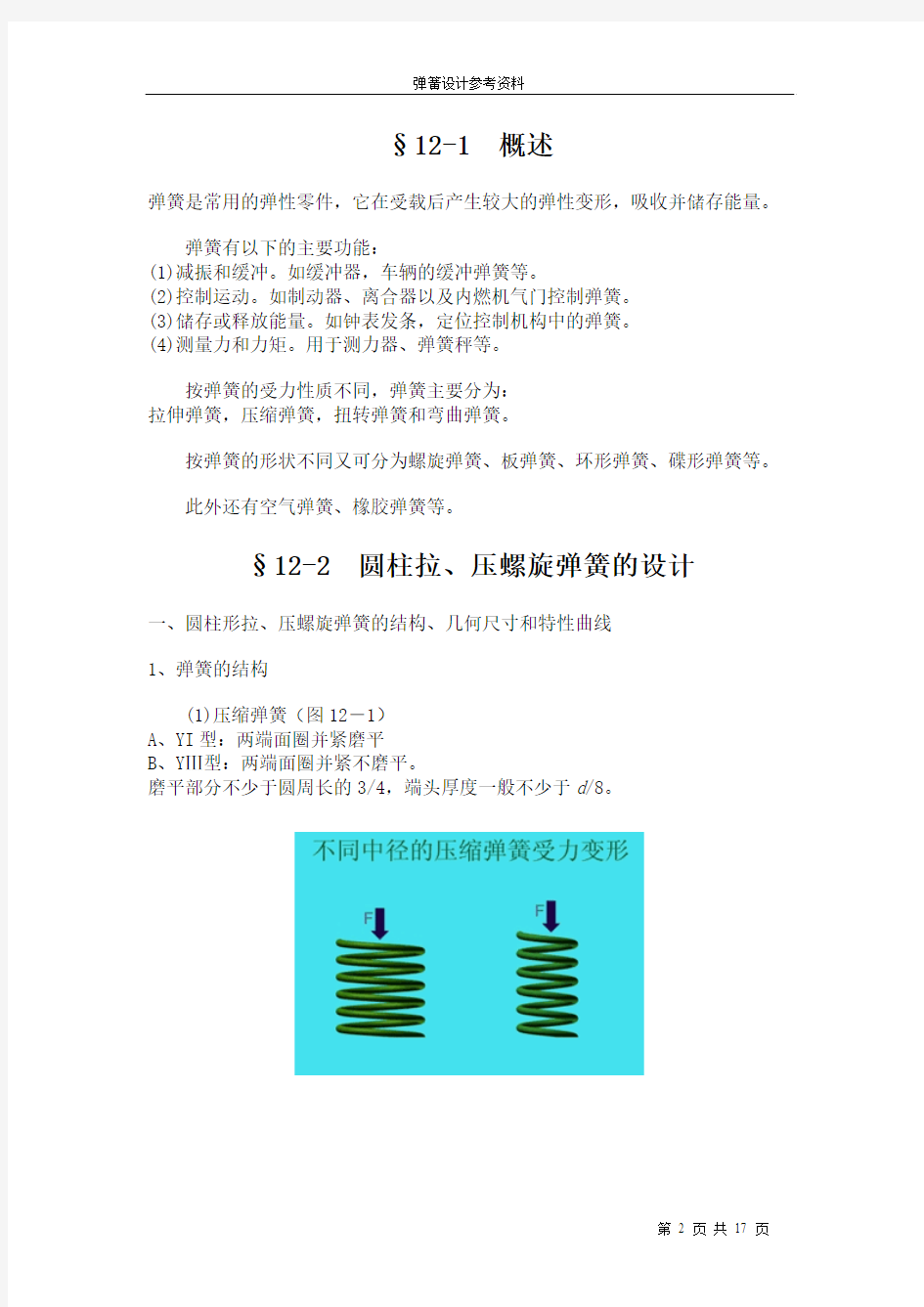

(1)压缩弹簧(图12-1)

A、YI型:两端面圈并紧磨平

B、YⅢ型:两端面圈并紧不磨平。

磨平部分不少于圆周长的3/4,端头厚度一般不少于d/8。

(a)YⅠ型(b)YⅡ型

图12-1 压缩弹簧

(2)拉伸弹簧(图12-2)

A、LI型:半圆形钩

B、LⅡ型:圆环钩

C、LⅦ型:可调式挂钩,用于受力较大时

图12-2 拉伸弹簧

2、主要几何尺寸

弹簧丝直径d、外径D、内径、中径、节距p、螺旋升角、自由高度(压

缩弹簧)或长度(拉伸弹簧),如图12-3。此外还有有限圈数n,总圈数,几何尺寸计算公式见表12-1。

(a) (b)

图12-3 圆柱形拉、压螺旋弹簧的参数

表12-1 圆柱形压缩、拉伸螺旋弹簧的几何尺寸计算公式

螺旋升角

对压缩弹簧,推荐=5°~9°

间距 /mm=p-d=0

L=D2n1/cos L=D2n+钩部展开长度弹簧指数C:弹簧中径D2和簧丝直径d的比值即:C=D2/d。

弹簧丝直径d相同时,C值小则弹簧中径D2也小,其刚度较大。反之则刚度较小。通常C值在4~16范围内,可按表12-2选取。

表12-2 圆柱螺旋弹簧常用弹簧指数C

3、特性曲线

弹簧所受载荷与其变形之间的关系曲线称为弹簧的特性曲线。

(1)压缩弹簧

其特性曲线如图12-4所示。

图中H0为弹簧未受载时的自由高度。F min为最小工作载荷,它是使弹簧处于安装位置的初始载荷。在F min的作用下,弹簧从自由高度H0被压缩到H1,相应的弹簧压缩变形量为λmin。在弹簧的最大工作载荷F max作用下,弹簧的压缩变形量增至λmax。图中F lim为弹簧的极限载荷,在其作用下,弹簧高度为H lim,变形量为λlim,弹簧丝应力达到了材料的弹性极限。此外,图中的h=λmax-λmin,称为弹簧的工作行程。

图12-4 圆柱螺旋压缩弹簧的特性曲线图12-5 圆柱螺旋拉伸弹簧

的特性曲线

(2)拉伸弹簧

其特性曲线如图12-5所示。

按卷绕方法的不同,拉伸弹簧分为无初应力和有初应力两种。无初应力的拉伸弹簧其特性曲线与压缩弹簧的特性曲线相同。有初应力的拉伸弹簧的特性曲线,如图12-5c所示。有一段假想的变形量x,相应的初拉力F0,为克服这段假想变形量使弹簧开始变形所需的初拉力,当工作载荷大于F0时,弹簧才开始伸长。

对于一般拉、压螺旋弹簧的最小工作载荷通常取为F min≥0.2F lim,对于有初拉力的拉伸弹簧F min>F0;弹簧的工作载荷应小于极限载荷,通常取F max≤0.8F lim,因此,为保持弹性的线性特性,弹簧的工作变形量应取在(0.2~0.8)λlim范围内。

二、圆柱拉、压螺旋弹簧的设计约束分析

1、强度约束条件

图12-6为承受轴向载荷的压缩弹簧,现分析其受力情况,拉伸弹簧的簧丝受力情况完全相同。如图12-6a,在通过轴线的剖面上,弹簧丝的剖面为椭圆,但由于螺旋升角一般很小,可近似地用圆形剖面代替。将作用于弹簧的轴向载荷F

移至这个剖面,在此剖面上有转矩:T=FD2/2和剪切力F的联合作用。这二者在

弹簧丝剖面上引起的最大剪切应力τ为:

式中:K为曲度系数(或称补偿系数),用以考虑螺旋升角和弹簧丝曲率等的影响,其值可按下式计算:

则弹簧丝的强度约束条件为:

或

式中:[τ]为许用剪切应力;

F max为弹簧的最大工作载荷。

图12-6 受轴向载荷的压缩弹簧

2、刚度约束条件

圆柱螺旋弹簧的变形计算公式是根据材料力学求得的,即:

式中,G为材料的剪切弹性模量。由此可得刚度约束条件为

或

式中:k为弹簧刚度,表示弹簧单位变形所需的力。

一般n应圆整为0.5的整数倍,且大于2。

3、稳定性约束条件

当作用在压缩弹簧的载荷过大,高径比b=H0/D2超出一定范围时,弹簧会产生较大的侧向弯曲(图12-7)而失稳。

为保证弹簧的稳定性,一般规定,两端固定时取b<5.3;一端固定另一端自由时,取b<3.7;两端自由时,应取b<2.6。如未能满足上述要求,则要按下式进行稳定性验算:

F max 式中:F C为临界载荷,C B为不稳定系数,见图12-8。 图12-7 压缩弹簧的失稳图12-8 不稳定系数C B 三、弹簧的材料与许用应力 常用的弹簧材料有:碳素弹簧钢、合金弹簧钢、不锈钢和铜合金材料以及非金属材料。选择材料时,应根据弹簧的功用、载荷大小、载荷性质及循环特性、工作强度、周围介质以及重要程度来进行选择,几种弹簧材料的性能和许用应力值见表12-3,弹簧钢丝的抗拉强度见表12-4。 表12-4 弹簧钢丝的抗拉强度b(MPa) 注:表中b值均为下限值,单位为MPa。 表12-3 弹簧材料和许用应力 压缩弹簧许用剪切应力 []/MPa 许用弯曲应力[b]/MPa (0.3~ 0.38) b (0.38~ 0.45) b 0.5b (0.6~ 0.68) b 0.8b (0.35~ 0.4)b (0.4~ 0.47) b 0.55 b (0.6~ 0.68) b 0.8b (0.28~ 0.34) b (0.34~ 0.38) b 0.45 b (0.5~ 0.65) b 0.75 b OCr17Ni8Al 注: 1、按受力循环次数N不同,弹簧分为三类:Ⅰ类N>1000000;Ⅱ类N=1000~100000,可用作受冲击载荷的弹簧;Ⅲ类N<1000; 2、拉伸弹簧的许用剪应力为压缩弹簧的80%; 3、表中[]、[b]、G和E值,是在常温下按表中推荐硬度范围的下限时的数值。 四、圆柱拉、压螺旋弹簧的设计方法与实例 弹簧设计的任务是要确定弹簧丝直径d、工作圈数n以及其它几何尺寸,使得能满足强度约束、刚度约束及稳定性约束条件,进一步地还要求相应的设计指标(如体积、重量、振动稳定性等)达到最好。 具体设计步骤为:先根据工作条件、要求等,试选弹簧材料、弹簧指数C。由于d有关,所以往往还要事先假定弹簧丝的直径d,接下来计算d、n的值及b与 相应的其它几何尺寸,如果所得结果与设计条件不符合,以上过程要重复进行。直到求得满足所有约束条件的解即为本问题的一个可行方案。实际问题中,可行方案是不唯一的,往往需要从多个可行方案中求得较优解。 例12-1 设计一圆柱形螺旋压缩弹簧,簧丝剖面为圆形。已知最小载荷F min=200N,最大载荷 F max=500N,工作行程h=10mm,弹簧Ⅱ类工作,要求弹簧外径不超过28mm,端部并紧磨平。 解: 试算(一): (1)选择弹簧材料和许用应力。选用C级碳素弹簧钢丝。 根据外径要求,初选C=7,由C=D2/d=(D-d)/d得d=3.5mm, 由表12-4查得b=1570MPa,由表12-3知:[]=0.41b=644MPa。 (2) 计算弹簧丝直径d 由式得K=1.21 由式得d≥4.1mm 由此可知,d=3.5mm的初算值不满足强度约束条件,应重新计算。 试算(二): (1) 选择弹簧材料同上。为取得较大的d值,选C=5.3。 仍由C=(D-d)/d,得d=4.4mm。 查表12-4得b=1520MPa,由表12-3知[]=0.41b=623MPa。 (2) 计算弹簧丝直径d 由式得K=1.29 由式得d≥3.7mm。 可知:d=4.4mm满足强度约束条件。 (3) 计算有效工作圈数n 由图12-4确定变形量λmax:λmax=16.7mm。 查表12-3,G=79000N/, 由式得n=9.75 取n=10,考虑两端各并紧一圈,则总圈数n1=n+2=12。至此,得到了一个满足强度与刚度约束条件的可行方案,但考虑进一步减少弹簧外形尺寸与重量,再次进行试算。 试算(三): (1)仍选以上弹簧材料,取C=6,求得K=1.253,d=4mm 查表12-4,得b=1520MPa,[]=0.41b=623MPa。 (2) 计算弹簧丝直径。得d≥3.91mm。知d=4mm满足强度条件。 (3)计算有效工作圈数n。由试算(二)知,λmax=16.7mm,G=79000N/, 由式得n=6.11 取n=6.5圈,仍参考两端各并紧一圈,n1=n+2=8.5。 这一计算结果即满足强度与刚度约束条件,从外形尺寸和重量来看,又是一个较优的解,可将这个解初步确定下来,以下再计算其它尺寸并作稳定性校核。 (4) 确定变形量λmax、λmin、λlim和实际最小载荷F min 弹簧的极限载荷为: 因为工作圈数由6.11改为6.5,故弹簧的变形量和最小载荷也相应有所变化。 由式得: λmin=λmax-h=(17.77-10)mm=7.77mm (5) 求弹簧的节距p、自由高度H0、螺旋升角γ和簧丝展开长度L 在F max作用下相邻两圈的间距δ≥0.1d=0.4mm,取δ=0.5mm,则无载荷作用下弹簧的节距为p=d+λmax/n+δ1 =(4+17.77/6.5+0.5)mm=7.23mm p基本符合在(1/2~1/3)D2的规定范围。 端面并紧磨平的弹簧自由高度为 取标准值H0=52mm。 无载荷作用下弹簧的螺旋升角为 基本满足γ=5°~9°的范围。 弹簧簧丝的展开长度 (6) 稳定性计算 b=H0/D2=52/24=2.17 采用两端固定支座,b=2.17<5.3,故不会失稳。 (7) 绘制弹簧特性线和零件工作图。 弹簧图纸的参数标注 一。基本参数的标注: 1、对圆柱螺旋弹簧,来图对请注明:材料直径(d),外径(D)自由高度(Ho)总圈(n 1 ),工作圈数(n)、节距(t),有负荷要求注上负荷(p 1 p 2……p i )和对应值(H1H2……Hj)或(F1F2……Fj),如图一: 2、拉伸弹簧,请注明材料直径(d),外径(D),总长(Ho),工作圈数(n),耳环的位置及形状,负荷(p 1 p 2……p i )和对应值(H1H2……Hj)如(图二)若有初拉力则需注上Po如(图二)。 3、扭转弹簧,请注明:材料直径(d),外径(D),扭臂长(L),自由高度(Lo),以及其它几何尺寸,如导矩(T 1 T 2……T j )和对应和对 应扭转角度(Ψ)如图三: 各类弹簧设计流程内部编号:(YUUT-TBBY-MMUT-URRUY-UOOY-DBUYI-0128) 各类弹簧设计流程 装置空间:设计一压缩弹簧必须清楚了解,所需装置弹簧的空间,方能有效掌握一压缩弹簧之基本制造条件,外径、内径、自由长。 活动行程荷重:压缩弹簧的设计,必须清楚了解要作动的位置,及所需承载之弹力。定出位置了解所需的弹力,则可决定材质、线径、圈数。 环境因素:弹簧于不同环境下作动,会受环境因素的影响,而影响到使用寿命,故设计者必须考虑到环境温度及湿度之变化,温度对弹簧的寿命影响甚巨,湿度则容易使未表面处理的弹簧产生氧化。故环境因素可决定该弹簧是 否需作表面处理及材质的选定。 两端距离空间:拉伸弹簧两端点将影响到挂勾之形式及拉簧的自由长。空间 则可决定密着部的尺寸、外径。 预拉之荷重:预拉之荷重则决定弹簧的材质及线径,密着部的尺寸则可调整 预拉长度。 心轴之外径:扭簧内径的订定得依心轴的大小而决定,但需考虑扭转后,簧体 之变化,故得预留适当之裕度。 装置空间之内径:若一扭转弹簧之装置采崁入式则需考虑崁入式之空间。空间则决定簧体的外径、自由长、圈数。 扭转支点:扭簧作功时必须有一支点,此一支点可决定,扭杆的长度及形 式。 作动之起终点:施力扭杆在未作功时与支点的角度位置,可明订出施力扭杆 的长短、形式及与支点杆的角度。 这两天搞圆柱螺旋压缩弹簧设计,而想到的 设计时,我们用到的参数有:材料的抗拉强度(或剪切强度),弹性模量 (或剪切模量)及弹簧的几何尺寸。 出于疲劳的考虑,而设定弹簧的极限工作载荷。 整个计算、选参数的过程并未考虑热处理对弹簧产生的影响。从中是否能说明,热处理并不是很影响弹簧刚度等参数,是否可认为热处理不影响弹簧的 弹性模量(或剪切模量)。 至于热处理为什么重要我想是不是因为热处理改变的是材料的屈服强度,热处理没做好的弹簧,很容易发生永久性的变形,不可恢复,这是一种屈服失 效。 由此我们可否认为:真真设计合理的弹簧,在正常工况下,超寿命使用,若要发生失效,只能是疲劳失效,也就是发生脆断。 最新弹簧夹头工艺设计说明书 一:机械制造工艺学课程设计的目的——————————1 二:弹簧夹头工艺设计的内容—————————————1 (一)零件的分析(弹簧夹头)———————— 1:弹簧夹头的作用及工作条件————————— 2:弹簧夹头的工艺分析———————————— (二)工艺规程的设计———————————— 1:确定毛坯的制造形式———————————— 2:基面的选择———————————————— 3:制定工艺路线———————————————— 4:机械加工余量,工序尺寸及毛坯尺寸的确定—— 5:确定切削用量及基本工时———————————三:夹具设计————————————————————四:主要参考文献——————————————————一:机械制造工艺学课程设计的目的 培养分析解决生产技术问题的能力,初步掌握设计工艺规程和机床夹具的基本方法,并巩固、深化已学得的理论知识,进一步培养熟悉和运用有关图册、图表等技术资料的能力,训练识图、制图、运算及编制技术文件的基本技能。 二:弹簧夹头工艺设计的内容 (一)零件的分析(弹簧夹头) 1:弹簧夹头的作用及工作条件 本次课程设计所采用的零件为弹簧夹头其作用如下: (1)能精确的定位与夹紧工件(或刀具),具有抵抗扭矩和承受来自多方向切削力的功能。 (2)具有增大驱动力(拉力)和转换驱动力为工件(或刀具)夹紧力的功能。 (3)具有快速松开工件(或刀具)的功能。 (4)具有在不降低加工精度和使工件不受损害前提下的高重复精度。 (5)具有能在较宽的主轴转速范围内工作与只有极小的夹紧力损失的能力。 (6)在高速切削中的转动惯量最小。 弹簧夹头通常在装有机床主轴的孔内使用,在工作中弹簧夹头必须保持与工件(或刀具)的定位基准相同如主轴。弹簧夹头和工件(或刀具)之间的相对运动将导致不正确的零件加工。弹簧夹头与工件(或刀具)的相对转动或相对轴向移动都回使加工工件尺寸的一致性和几何精度受到影响。 弹簧夹头采用弹性较好的优质合金钢制成,并经热处理使头部外锥与夹爪内壁有较高硬度以保证坚硬耐磨。每种规格的弹簧夹头所能夹紧工件的尺寸范围很小,所以它的应用范围很广,消耗量较大,适用于自动车床、万能铣床、螺纹磨床等各类设备。 2:弹簧夹头的工艺分析 (2)弹簧夹头的生产工艺特点分析: 机械原理课程设计 说明书 设计题目:锁梁自动成型机床切削机构学院:机械工程学院 专业:农业机械化及其自动化 年级:091 设计者: 指导老师:石报荣 目录 第一部分设计任务书 一、机构说明和加工示意图………………………………………… 二、机构设计的有关数据…………………………………………… 三、课程设计项目内容……………………………………………… 四、课程设计要求…………………………………………………… 第二部分机构设计 一、锁梁自动成型机床切削机构的功能与设计要求………………… 二、功能分解…………………………………………………………… 三、原动机的选择……………………………………………………… 四、执行机构的比较与选择…………………………………………… 五、选定各个功能的执行机构………………………………………… 六、绘制机构系统运动转换功能图…………………………………… 七、机械系统运动方案简图…………………………………………… 八、根据工艺动作顺序和协调要求拟定运动循环图………………… 第三部分机构尺寸计算与设定 一、送料机构的尺寸计算……………………………………………… 二、夹紧机构尺寸计算………………………………………………… 三、进给机构尺寸计算………………………………………………… 四、传动机构的选择…………………………………………………… 五、总体安装尺寸……………………………………………………… 参考文献…………………………………………………………… 总结………………………………………………………………… 第一部分设计任务书 机械原理课程设计任务书(题号A--8) 班级:农机091 姓名:向冬冬学号:0908030364 一、机构说明和加工示意图 锁梁自动成型机床加工锁梁(即挂锁上用于插入门扣的钩状零件)的工序为:将盘圆钢条校直、切槽、车圆头、切断和搬弯成型。本机构为该机床的校直、切槽、车圆头和切断成型工艺部分,由送料机构、夹紧机构和切削进给机构组合而成。切削加工原理如下图1-1.1:送料夹持器1将工件7送到切削加工工位。弹簧夹头的锥套6移动,使夹紧爪5将工件7夹紧,送料夹持器1即返回。圆锥凸轮2移动,使与切槽刀杆和切断刀杆相联的摆杆3摆动,开始进刀,由于刀盘4的旋转运动,使工件被切出圆槽,圆头和最后切断。圆锥凸轮2返回,摆动刀杆退刀,弹簧夹头松开工件,待送料夹持器1第二次进刀时,将已切削成型的工件推出工位。 图1-1.1 一、机构设计的相关数据 2.生产率:28件/min 3.电机输入转速:n1=970 r/min 4.工件尺寸: L=150mm D1=6mm D2=4mm 二、课程设计项目内容: a)目标分析:根据设计任务书中规定的设计任务,进行功能分析,作出工艺动作 的分解,明确各个工艺动作的工作原理。 圆柱弹簧的设计计算 (一)几何参数计算 普通圆柱螺旋弹簧的主要几何尺寸有:外径D、中径D2、内径D1、节距p、螺旋升角α及弹簧丝直径d。由下图圆柱螺旋弹簧的几何尺寸参数图可知,它们的关系为: 式中弹簧的螺旋升角α,对圆柱螺旋压缩弹簧一般应在5°~9°范围内选取。弹簧的旋向可以是右旋或左旋,但无特殊要求时,一般都用右旋。 圆柱螺旋弹簧的几何尺寸参数 普通圆柱螺旋压缩及拉伸弹簧的结构尺寸计算公式见表(普通圆柱螺旋压缩及拉伸弹簧的结构尺寸(mm)计算公式)。 普通圆柱螺旋压缩及拉伸弹簧的结构尺寸(mm)计算公式 (二)特性曲线 弹簧应具有经久不变的弹 性,且不允许产生永久变形。因 此在设计弹簧时,务必使其工作 应力在弹性极限范围内。在这个 范围内工作的压缩弹簧,当承 受轴向载荷P时,弹簧将产生 相应的弹性变形,如右图a所 示。为了表示弹簧的载荷与变形 的关系,取纵坐标表示弹簧承受 的载荷,横坐标表示弹簧的变 形,通常载荷和变形成直线关系 (右图b)。这种表示载荷与变 形的关系的曲线称为弹簧的特 性曲线。对拉伸弹簧,如图<圆 柱螺旋拉伸弹簧的特性曲线> 所示,图b为无预应力的拉伸 弹簧的特性曲线;图c为有预 应力的拉伸弹簧的特性曲线。 右图a中的H0是压缩弹簧 在没有承受外力时的自由长度。 弹簧在安装时,通常预加一个压 力 Fmin,使它可靠地稳定在安 装位置上。Fmin称为弹簧的最 小载荷(安装载荷)。在它的作 用下,弹簧的长度被压缩到H1 其压缩变形量为λmin。Fmax 为弹簧承受的最大工作载荷。在 Fmax作用下,弹簧长度减到 H2,其压缩变形量增到λmax。 圆柱螺旋压缩弹簧的特性曲线λmax与λmin的差即为弹簧的 工作行程h,h=λmax-λmin。 Flim为弹簧的极限载荷。在该 力的作用下,弹簧丝内的应力达 到了材料的弹性极限。与Flim 对应的弹簧长度为H3,压缩变 形量为λlim。 浙江海洋学院课程设计任务书2008——2009学年第2学期 关于密码电子锁的课程设计 【摘要】:生活中人们常常为了忘带钥匙而苦恼,办公室门、防盗门、房门、楼道门,车锁等等,本设计研究如何实现密码锁控制电路,期望可以解决忘带钥匙的烦恼。密码电子锁由逻辑电路、小键盘、LED 显示和报警系统组成。系统能完成开锁、超时自锁并报警的基本密码锁的功能。一般是用预先设定的密码,用每个码位去控制触发器翻转,若码位按错则码位触发器不能翻转,一般还兼有电子门铃的功能。本系统成本低廉,功能实用,能给人们带来极大方便。 【关键词】:电子密码锁 D触发器逻辑门 LED灯 【目录】: 第一章、元器件的介绍 第一节、D触发器的介绍 第二章:密码电子锁的设计 第一节:密码电子锁的运行 第二节:密码电子锁电路工作原理 第三节:实验设备与器材 第三章:设计总结心得及参考文献 第一章、元器件的介绍 第一节、D触发器简介 1、D触发器的逻辑符号 左图为D触发器的逻辑符号。输入端由时钟信号端CP、数据信号端D、反相复位端R d和反相置位端S d组成,R d、S d控制信号分别从方框小圆圈处输人,表示低电 平控制信号有效。D触发器输出端由两个互为反相的Q端和Q非端组成。 2、D触发器逻辑功能表 右表为D触发器逻辑功能表。表中X表示 信号电平高低任意,符号↑表示时钟脉冲信号 由低电平上升为高电平的时刻,即时钟脉冲信 号上跳沿到来之时。当CP端和D端输人信号 任意时,若S d=0、R d=1,则Q=1,触发器处于 置位状态;若S d=1、R d=0,则Q=0,触发器为 复位状态;若S d=R d=0,则Q=1,Q非也为1, 触发器处于不定态。只有当S d=R d=1、CP端输 入时钟脉冲信号上跳沿到来之时,触发器才处于工作状态,若D=1,触发器便翻转到Q=1的高电平状态,若D=0,则Q=0,也就是时钟脉冲上跳沿到来之时,触发器便翻转到与D端在那一时刻电平相同的状态。当时钟信号处于下降沿或低电平状态时,触发器保持上一个时钟脉冲信号上跳沿到来之时触发器所翻转的状态,与D端控制信号电平无关。 3、D触发器工作波形图 右中图为D触发器工作波形图。在时钟端 CP第1个时钟脉冲信号上跳沿到来之时,触发 器会发生翻转,其翻转的状态由D端信号电平高 低来决定,此时D端为低电平,触发器还翻转在 Q端为低电平、Q为高电平的状态。在t2时刻, 虽然D端所施加的数据信号由低电平跃升到高 电平,但并不能使触发器发生翻转,直到t3时 刻,也就是CP端第2个时钟脉冲信号上跳沿到 来之时,触发器才发生翻转,由于上跳沿时刻之 前D端为高电平,Q端翻转到高电平。在t3~t4时刻之间,尽管数据端D的信号已由高电平下跌到低电平,在t5时刻CP脉冲信号由高电平跌至低电平,但是D触发器始终处于保持状态,直到t6时刻第3个脉冲信号上跳沿到来之时,触发器才发生翻转,由于D端为低电平,D触发器翻转到低电平状态。 4、D触发器逻辑功能 课程设计任务书 学生姓名:专业班级:通信1201 指导教师:工作单位:信息工程学院 题目: 数字式电子锁的设计与实现 初始条件: 本设计既可以使用集成电路和必要的元器件等,也可以使用单 片机系统构建数字密码电子锁。自行设计所需工作电源。电路组成 原理框图如图1,数字密码锁的实际锁体一般由电磁线圈、锁栓、 弹簧和锁柜构成。当线圈有电流时,产生磁力,吸动锁栓,即可开 锁。反之则不开锁。 图1 数字式电子锁原理框图要求完成的主要任务:(包括课程设计工作量及技术要求,以及说明书撰写等具体要求) 1、课程设计工作量:1周。 2、技术要求: 1)课程设计中,锁体用LED代替(如“绿灯亮”表示开锁,“红灯亮”表示闭锁)。 2)其密码为4位二进制代码,密码可以通过密码设定电路自行设定。 3)开锁指令为串行输入码,当开锁密码与存储密码一致时,锁被打开。当开锁密码与存储密码不一致时,可重复进行,若连续三次未将锁打开,电路则报警并实现自锁。(报警动作为响1分钟,停10秒) 4)选择电路方案,完成对确定方案电路的设计。计算电路元件参数与元件选择、并画出总体电路原理图,阐述基本原理。安装调试设计电路。 3、查阅至少5篇参考文献。按《武汉理工大学课程设计工作规范》要求撰写设计报告书。全文用A4纸打印,图纸应符合绘图规范。 时间安排: 1、年月日,布置作课设具体实施计划与课程设计报告格式的要求说明。 2、年月日至年月日,方案选择和电路设计。 3、年月日至年月日,电路调试和设计说明书撰写。 4、年月日,上交课程设计成果及报告,同时进行答辩。 指导教师签名:年月日 系主任(或责任教师)签名:年月日 数字式电子锁的设计与实现摘要 现实中很多地方都用到锁,其实锁是一种保护功能。现代信息渠道的发展出现各种密码保护功能的信息保障,电子科技的发展使社会上又出现一种电子密码锁。电子密码锁是采用电子电路构成的,高集成度的电子密码锁可靠性高,保密性强,安全系数高。这些优良的特点使电子密码锁被广泛运用。在设计过程中,通过对电子密码锁功能的了解,经查找各方面的资料,再根据资料设计几种使其功能实现的方案。经过比较,选择一种最合适的方案,运用各种电子元器件组成一个完整的密码锁电路。 本次试验的电子密码锁利用了数字电子技术中所学的知识,其中包含了门电路的高效,抗干扰能力强等特性。整个电路分为密码输入电路,密码比较与存储电路,报警电路三块,利用了74ls194,74ls160,555定时器等数字电路中的典型元器件。 本实验利用的是multisim 12.0软件, Multisim是Interactive Image Technologies (Electronics Workbench)公司推出的以Windows为基础的仿真工具,适用于板级的模拟/数字电路板的设计工作。它包含了电路原理图的图形输入、电路硬件描述语言输入方式,具有丰富的仿真分析能力。关键字: 数字密码锁 Multisim 数字电路 弹簧零件的基本制作流程 影响弹簧制造精度和质量的因素很多,如材料状态、操作者的技术水平、工艺装置和设备的精度、制造工艺的选择、各工序偏差的计算及分配等。因而在大批量生产前,应该按弹簧的性能要求进行首件试验(一般为3-10件),首件试验合格后,方可投入大批量生产。 一、冷成形弹簧的基本制作流程 当弹簧所用钢材的圆形截面直径小于14mm、矩形截面边长小于10mm、或相近尺寸的扁钢时,一般采用冷成形制造工艺。当使用成形后不需淬火、回火处理的材料制造弹簧时,其制作流程为: 1.圆柱螺旋压簧的加工方法 1.1缠制弹簧前首先看懂《制簧工艺卡片》 1.2选择缠簧芯轴,选择控制节距的齿轮达配,选择弹簧旋向,进行 卷簧加工,检查卷制弹簧的半成品尺寸。 1.3按弹簧的总圈数切断,并对钢丝端头切尾、去毛刺。 1.4对弹簧端部进行加工:用电热并头器对弹簧并头、在砂轮机上磨 削端面 1.5对弹簧半成品进行校正 1.6按《热处理工艺卡片》进行热处理 1.7进行强压(或短压)处理 1.8检查强压(或短压)后的尺寸,对弹簧成品进行校正,校正后进 行去应力退火,短压,自检。 1.9检验 1.10 表面防腐处理 1.11 包装 2. 圆柱螺旋拉簧的加工方法 2.1缠制弹簧前首先看懂《制簧工艺卡片》 2.2选择缠簧芯轴,选择控制节距的齿轮达配,(如手工缠制,则应选择合理的自缠辅具),选择弹簧旋向,进行卷簧加工,检查缠制弹簧的半成品尺寸。 2.3按《热处理工艺卡片》进行去应力退火处理 2.4按弹簧的半成品总圈数切断(或割断) 2.5对弹簧端部进行加工:端部拉直,钩环制作 2.6对弹簧半成品进行校正:钩环位置,钩环相对角度 2.7按《热处理工艺卡片》进行去应力退火处理 2.8进行长拉(或短拉)处理 2.9检查长拉(或短拉)后的尺寸,根据所加工弹簧的《制簧工艺卡片》上的技术要求,对弹簧成品进行校正,校正后进行去应力回火,短拉,自检。 2.10 切尾,去毛刺 2.11检验 2.12 表面防腐处理 3. 圆柱螺旋扭簧的加工方法 3.1缠制弹簧前首先看懂《制簧工艺卡片》 3.2选择缠簧芯轴,选择控制节距的齿轮达配,(如手工缠制,则应选 弹簧弹力计算公式详解 压力弹簧、拉力弹簧、扭力弹簧是三种最为常见的弹簧,压力弹簧、拉力弹簧、扭力弹簧的弹力怎么计算,东莞市大朗广原弹簧制品厂为您详解,压力弹簧、拉力弹簧、扭力弹簧的弹力计算公式。 一、压力弹簧 ·压力弹簧的设计数据,除弹簧尺寸外,更需要计算出最大负荷及变位尺寸的负荷; ·弹簧常数:以k表示,当弹簧被压缩时,每增加1mm距离的负荷(kgf/mm); ·弹簧常数公式(单位:kgf/mm): G=线材的钢性模数:琴钢丝G=8000 ;不锈钢丝G=7300 ,磷青铜线G=4500 ,黄铜线G=3500 d=线径 Do=OD=外径 Di=ID=内径 Dm=MD=中径=Do-d N=总圈数 Nc=有效圈数=N-2 弹簧常数计算范例: 线径=2.0mm , 外径=22mm , 总圈数=5.5圈,钢丝材质=琴钢丝 二、拉力弹簧 拉力弹簧的k值与压力弹簧的计算公式相同 ·拉力弹簧的初张力:初张力等于适足拉开互相紧贴的弹簧并圈所需的力,初张力在弹 簧卷制成形后发生。拉力弹簧在制作时,因钢丝材质、线径、弹簧指数、静电、润滑油脂、热处理、电镀等不同,使得每个拉力弹簧初始拉力产生不平均的现象。所以安装各规格的拉力弹簧时,应预拉至各并圈之间稍为分开一些间距所需的力称为初张力。 ·初张力=P-(k×F1)=最大负荷-(弹簧常数×拉伸长度) 三、扭力弹簧 ·弹簧常数:以k 表示,当弹簧被扭转时,每增加1°扭转角的负荷(kgf/mm). ·弹簧常数公式(单位:kgf/mm): E=线材之钢性模数:琴钢丝E=21000 ,不锈钢丝E=19400 ,磷青铜线E=11200 ,黄铜线E=11200 d=线径 Do=OD=外径 Di=ID=内径 Dm=MD=中径=Do-d N=总圈数 R=负荷作用的力臂 p=3.1416 弹簧设计计算过程 Document serial number【UU89WT-UU98YT-UU8CB-UUUT-UUT108】 弹簧设计计算 已知条件: 弹簧自由长度H0= 弹簧安装长度L1=411mm 弹簧工作长度L2=227mm 弹簧中径D= 弹簧直径d= 弹簧螺距P=12mm 弹簧有效圈数n=66 弹簧实际圈数n1=68 计算步骤: (1)初步考虑采用油淬火-回火硅锰弹簧钢丝60Si2MnA C 类,抗拉强度1716-1863MPa ,切变模量G=79GPa ,弹性模量E=206GPa 。 取b σ=1716MPa 。 (2)压缩弹簧许用切应力 p τ=~ b σ=~*1716MPa=~ 取p τ=。 (3)由于弹簧刚度尚未可知,但是弹簧的中径、直径、有效圈数都已知。 2 .33.22==d D C =(计算值在5~8之间) 6.9688 615.046.9688416.96884615.04414+-?-?=+--=C C C K = 弹簧的最大工作压缩量Fn=795-227=568mm 由公式348D P F Gd n n n =可得最大工作载荷34343.226685682.3798????==nD F Gd P n n = 弹簧刚度663.2282.379834 34' ???==n D Gd P =mm 节距t=66 2.35.1795)2~1(0?-=-n d H =≈12 计算出来的自由高度H0=nt+=66*12+*= 压并高度Hb=(n+d=(66+*=216mm 弹簧最小工作载荷时的压缩量F1=795-411=384mm 则最小工作载荷3 431413.226683842.3798????==nD F Gd P = 螺旋角α=arctan(t/πD)=arctan(12/*)= 弧度= ° 弹簧展开长度L=1696 .0cos 683.22cos 1??=παπDn = ≈4833mm 弹簧压并高度H b ≤n 1*d max =68*(+)=,取值216mm 弹簧压并时的变形量为= 弹簧压并时的载荷为Fa=*= (4)螺旋弹簧的稳定性、强度和共振的验算 高径比b=H0/D==> n B c P H P C P >=0' 不稳定系数C B = ==0'H P C P B c **= 弹簧钢,顾名思义就是制作弹簧的钢材,用途广泛,我们日常弹簧秤的弹簧,汽车座垫下的弹簧,以及减震器,汽车,三轮摩托的板簧。等等都是弹簧钢。 弹簧钢硬度合适,韧性不错,热处理也比较简单,是很好的做刀的材料。有一些特殊的刀剑(比如腰带剑),必须用弹簧钢制作。 但是弹簧钢的质量也参差不齐,上到日本,德国,美国进口的制作汽车板簧,弹簧的弹簧钢,中到国家著名企业宝钢,马钢,西宁特钢等制作的优质弹簧钢,(其中还分等级);下到冶炼技术很次的杂牌钢厂回收的废旧钢铁做成的弹簧钢。都很杂乱。 有人一定选择进口车的板簧做刀剑,但是我觉得大方向是对的,但是也有不对的地方。我举个例子:一个好的电视机,重要组成的部件是显像管,主控芯片。如果一个进口的TOSHIBA 中低档电视机,他却采用彩虹,国产三星的显像管,那么还不如一台采用进口松下,日立显像管的海信电视性能质量好(我就亲身遇见过这样的例子)。汽车亦然,但是细化分清楚内部原件的板簧是否优质对我们刀友却是一件困难的事情 弹簧钢分为合金弹簧钢和碳素弹簧钢两类。以下选择百度百科的资料: 1.碳素弹簧钢碳素弹簧钢的碳含量(质量分数)一般在0.62%~0.90%。按照其锰含量又分为一般锰含量(质量分数) (0.50%~0.80%)如65、70、85和较高锰含量(质量分数) (0.90~1.20%),如65Mn两类。 2.合金弹簧钢合金弹簧钢是在碳素钢的基础上,通过适当加入一种或几种合金元素来提高钢的力学性能、淬透性和其他性能,以满足制造各种弹簧所需性能的钢。 合金弹簧钢的基本组成系列有,硅锰弹簧钢、硅铬弹簧钢、铬锰弹簧钢、铬钒弹簧钢、钨铬钒弹簧钢等。在这些系列的基础上,有一些牌号为了提高其某些方面的性能而加入了钼、钒或硼等合金元素。 此外,还从其他钢类,如优质碳素结构钢、碳素工具钢、高速工具钢、不锈钢,选择一些牌号作为弹簧用钢。 1. 65 、70 、85:可得到很高强度、硬度、屈强比,但淬透性小,耐热性不好,承受动载和疲劳载荷的能力低应用非常广泛,但多用于工作温度不高的小型弹簧或不太重要的较大弹簧。如汽车、拖拉机、铁道车辆及一般机械用的弹簧。 65Mn 成分简单,淬透性和综合力学性能、脱碳等工艺性能均比碳钢好,但对过热比较敏感,有回火脆性,淬火易出裂纹价格较低,用量很大。制造各种小截面扁簧、圆簧、发条等,亦可制气门弹簧、弹簧环,减振器和离合器簧片、刹车簧等。 2. 55Si2Mn 、60Si2Mn 、60Si2MnA 硅含量(Wsi)高(上限达2.00%), 强度高,弹性好。抗回火稳定性好。易脱碳和石墨化。淬透性不高。 课程设计 锁粱自动成型机床切削机构设计 课程名称:机械原理 学院:机械工程学院专业:机自102 锁粱自动成型机床切削机构设计 目录 一、设计任务书 (3) 二、原动机的选择 (4) 三、课程设计说明 (5) 3.1功能原理分析 (5) 3.2绘制功能逻辑图 (6) 3.3用形态学矩阵法创建机械系统运动方案 (6) 3.4传动机构的选择与比较 (7) 3.5送料机构的选择与比较 (9) 3.6夹紧机构的选择与比较 (10) 3.7进给机构的选择与比较 (11) 3.8运动方案简图 (12) 四、运动方案工作原理的说明与选择 (13) 4.1工作原理说明 (13) 4.1方案的比较与选择 (13) 五、运动循环图 (14) 5.1送料机构的尺寸设计 (14) 5.2夹紧机构凸轮参数设计 (14) 5.3进给机构凸轮参数设计 (16) 5.4绘制运动循环图 (19) 六、PRO/E对六杆送料机构运动分析 (19) 七、参考资料及文献 (31) 第一部分锁梁自动成型机床切削机构设计任务书 题号A1 一、本次课程设计要求设计出具有下列功能的机构 锁梁自动成型机床加工锁梁(即挂锁上用于插入门扣的钩状零件)的工序为:将盘圆钢条校直、切槽、车圆头、切断和搬弯成型。本机构为该机床的搬弯成型工艺部分,由送料机构、夹紧机构和切削进给机构组合而成。切削加工原理如下图:送料夹持器1将工件7送到切削加工工位。弹簧夹头的锥套6移动,使夹紧爪5将工件7夹紧,送料夹持器1即返回。圆锥凸轮2移动,使与切槽刀杆和切断刀杆相联的摆杆3摆动,开始进刀,由于刀盘4的旋转运动,是工件被出圆槽、圆头和最后切断。圆锥凸轮2返回,摆动刀杆退刀,弹簧夹头松开工件,待送料夹持器1第二次送进时,将已切削成型的工件推出工位。 一、机构设计的有关数据 1.生产率10 件/分 2.机电输入转速:n1=700 转/分 3.工件尺寸: L=250㎜D1= 10㎜D2= 7㎜ 二、课程设计项目内容: 1.目标分析:根据设计任务书中规定的设计任务,进行功能分析,做出工艺动作的分解,明确各个工艺动作的工作原理。 2.创新构思:对完成各工艺动作和工作性能的执行机构的运动方案进行全面构思。对各可行方案进行运动规律设计、机构型式设计和协调设计。 3.方案拟定:拟定总体方案,进行执行系统、传动系统、原动机的选择和基本 弹簧设计计算 已知条件: 弹簧自由长度H0=796.8mm 弹簧安装长度L1=411mm 弹簧工作长度L2=227mm 弹簧中径D=22.3mm 弹簧直径d=3.2mm 弹簧螺距P=12mm 弹簧有效圈数n=66 弹簧实际圈数n1=68 计算步骤: (1)初步考虑采用油淬火-回火硅锰弹簧钢丝60Si2MnA C 类,抗拉强度1716-1863MPa ,切变模量G=79GPa ,弹性模量E=206GPa 。 取b σ=1716MPa 。 (2)压缩弹簧许用切应力 p τ=(0.4~0.47) b σ=(0.4~0.47)*1716MPa=686.4~806.52MPa 取p τ=686.4MPa 。 (3)由于弹簧刚度尚未可知,但是弹簧的中径、直径、有效圈数都已知。 2 .33.22==d D C =6.9688(计算值在5~8之间) 6.9688 615.046.9688416.96884615.04414+-?-?=+--=C C C K =1.2139 弹簧的最大工作压缩量Fn=795-227=568mm 由公式348D P F Gd n n n =可得最大工作载荷34343.226685682.3798????==nD F Gd P n n = 803.5758N 弹簧刚度663.2282.379834 34' ???==n D Gd P =1.4147N/mm 节距t= 66 2.35.1795)2~1(0?-=-n d H =11.9727≈12 计算出来的自由高度H0=nt+1.5d=66*12+1.5* 3.2=796.8mm 压并高度Hb=(n+1.5)d=(66+1.5)*3.2=216mm 目录 1.机械制造工艺学课程设计的目的 (3) 2.弹簧夹头工艺设计的内容 (4) 2.1零件的分析(弹簧夹头) (4) 2.1.1弹簧夹头的作用及工作条件 (4) 2.2弹簧夹头的工艺分析 (5) 2.2.1弹簧夹头的生产工艺特点分析 (5) 2.2.2弹簧夹头的主要加工表面及设计基准分析 (5) 3工艺规程的设计 (7) 3.1确定毛坯的制造形式 (7) 3.2基面的选择 (7) 3.3制定工艺路线 (7) 3.4机械加工余量、工序尺寸及毛坯尺寸的确定 (9) 3.4.1外圆表面(Ф32,Ф36及锥面) (9) 3.4.2外圆表面沿长度方向的加工余量(Ф36的端面) (9) 3.4.3内孔 (9) 3.4.4确定切削用量及基本工时 (10) 参考文献 (14) 1.机械制造工艺学课程设计的目的 培养分析解决生产技术问题的能力,初步掌握设计工艺规程和机床夹具的基本方法,并巩固、深化已学得的理论知识,进一步培养熟悉和运用有关图册、图表等技术资料的能力,训练识图、制图、运算及编制技术文件的基本技能。 2.弹簧夹头工艺设计的内容 2.1零件的分析(弹簧夹头) 2.1.1弹簧夹头的作用及工作条件 本次课程设计所采用的零件为弹簧夹头其作用如下: (1)能精确的定位与夹紧工件(或刀具),具有抵抗扭矩和承受来自多方向切削力的功能。 (2)具有增大驱动力(拉力)和转换驱动力为工件(或刀具)夹紧力的功能。 (3)具有快速松开工件(或刀具)的功能。 (4)具有在不降低加工精度和使工件不受损害前提下的高重复精度。 (5)具有能在较宽的主轴转速范围内工作与只有极小的夹紧力损失的能力。 (6)在高速切削中的转动惯量最小。 弹簧夹头通常在装有机床主轴的孔内使用,在工作中弹簧夹头必须保持与工件(或刀具)的定位基准相同如主轴。弹簧夹头和工件(或刀具)之间的相对运动将导致不正确的零件加工。弹簧夹头与工件(或刀具)的相对转动或相对轴向移动都回使加工工件尺寸的一致性和几何精度受到影响。 弹簧夹头采用弹性较好的优质合金钢制成,并经热处理使头部外锥与夹爪内壁有较高硬度以保证坚硬耐磨。每种规格的弹簧夹头所能夹紧工件的尺寸范围很小,所以它的应用范围很广,消耗量较大,适用于自动车床、万能铣床、螺纹磨床等各类设备。 2.2弹簧夹头的工艺分析 2.2.1弹簧夹头的生产工艺特点分析 该零件的生产纲领: N=Qn (1+α%+β %) 式中 N——零件的年生产纲领(件/台); Q——产品的年产量(台/年); n——每台产品中,该零件的数量(件/台); α%—备品率; β%—废品率; 吉林大学学生实验报告 虚拟样机技术 学院:机械科学与工程 学号:41100818 姓名:余俊 日期:2012.05.27 吉林大学学生实验报告 课程名称:虚拟样机技术 标题:挂锁机构的仿真 一:实验目的: 1、学会在adams/view中利用各种图形工具建立零件外形; 2、学会移动零部件的位置; 3、掌握如何正确的建立个零件之间的约束关系; 4、熟练函数编辑器的使用; 5、熟练后处理模块的使用; 二:建模过程及相关图形: 1、模型的拓扑结构 固定支架(block) 通过Revolute Joint在JOINT_1与pivot连接 通过Inplane Primitive_Joint在JPRIM_1与hook连接 通过Single_Component_Force在SPRING_1.sforce与hook连接枢轴(Pivot) 通过Revolute Joint在JOINT_1与ground连接 通过Revolute Joint在JOINT_3与handle连接 通过Revolute Joint在JOINT_2与hook连接 手柄(Handle) 通过Revolute Joint在JOINT_3与pivot连接 通过Revolute Joint在JOINT_4与slider连接 通过Single_Component_Force在SFORCE_1与ground连接挂钩(Hook) 通过Revolute Joint在JOINT_5与slider连接 通过Revolute Joint在JOINT_2与pivot连接 通过Single_Component_Force在SPRING_1.sforce与ground连接 通过Inplane Primitive_Joint 在JPRIM_1与ground连接 滑块(Slider) 通过Revolute Joint在JOINT_4与handle连接 通过Revolute Joint在JOINT_5与hook连接 2、画出模型的各个零部件 3、正确的给个零件间加上约束及运动 4、对模型进行仿真, 5、得到仿真曲线,其中spring为弹簧的作用力随时间的曲线,angle为Part 4与Part 3的夹角随时间的曲线。 弹簧设计规范 一、弹簧的功能 弹簧是一种弹性元件,由于材料的弹性和弹簧的结构特点,它具有多次重复地随外栽荷的大小而做相应的弹性变形,卸载后立即恢复原状的特性。很多机械正是利用弹簧的这一特点来满足特殊要求的。其主要功能有: ⑴、减振和缓冲,如车辆的悬挂弹簧,各种缓冲器和弹性联轴器中的弹簧等。 ⑵、测力,如测力器和弹簧秤的弹簧等。 ⑶、储存及输出能量,如钟表弹簧,枪栓弹簧,仪表和自动控制机构上的原动弹簧等。 ⑷、控制运动,如控制弹簧门关闭的弹簧,离合器、制动器上的弹簧,控制内燃机气缸阀门开启的弹簧等。 二、弹簧的类型、特点和应用 弹簧的分类方法很多,按照所承受的载荷的不同,弹簧可分为拉伸弹簧、压缩弹簧、扭转弹簧和弯曲弹簧等四种;按照形状的不同,弹簧可分为螺旋弹簧、碟形弹簧、环形弹簧、盘形弹簧和板弹簧等;按照使用材料的不同,弹簧可分为金属弹簧和非金属弹簧。各种弹簧的特点、应用见表1。 在一般机械中,最常用的是圆柱螺旋弹簧。故本章主要讲述这类弹簧的结构形式、设计理论和计算方法。 三、弹簧使用的材料及其用途 弹簧钢的的主要性能要求是高强度和高屈服极限和疲劳极限,所以弹簧钢材用较高的含碳量。但是碳素钢的淬透性较差,所以在对于截面较大的弹簧必须使用合金钢。合金弹簧钢中的主要合金元素是硅和锰,他们可以增强钢的淬透性和屈强比。 弹簧材料使用最广者是弹簧钢(SUP)。碳素钢用于直径较小的弹簧,工艺多为冷拔成型,如:65#,75#,85#。直径稍大,需用热成型工艺生产的弹簧多采用60Si2Mn,如汽车板簧,铁路车辆的缓冲簧。对于高应力的重要弹簧可采用50CrV,常用于高级轿车板簧,发动机气门弹簧等。其他弹簧钢材料还有:65Mn, 50CrMn, 30W4Cr2V等。 a、碳钢及合金钢:制造弹簧时,常加矽、锰、铬、钒及钼等金属元素于钢中,以增加弹簧之弹性及疲劳限度,且使其耐冲击。 b、大型弹簧多用热作加工,即弹簧材料高温轧成棒,再高温加工成形后,淬火于780度~850度左右之油或水中,再施以400度~500度的温度回火。 c、小型弹簧,先经退火,再用冷作加工,捲成后再经硬化回火,如钢丝、琴钢丝或钢带。 d、琴钢丝是属高炭钢材(0.65~0.95%)制造,杂质少,直径常小于1/4时经过轫化处理后在常温抽成线,其机械性质佳,抗拉强度及轫性大,为优良的螺旋弹簧材料。 e、不锈钢丝用于易受腐蚀处,承受高温可用高速钢及不锈钢。 f、油回火线含碳量0.6~0.7%应含锰,0.6~1.0%常用于螺圈弹簧。 g、板弹簧常用0.9~1.0%之普通钢,其较高级者则使用铬钒钢及矽锰钢。 弹簧常在变载荷和冲击载荷作用下工作,而且要求在受极大应力的情况下,不产生塑性变形,因此要求弹簧材料具有较高的抗拉强度极限、弹性极限和疲劳强度极限,不易松弛。同时要求有较高的冲击韧性,良好的热处理性能等。常见的弹簧材料有优质碳素钢、合金钢和铜合金。几种主要弹簧材料的使用性能和许用应力见表2。 普通压缩弹簧设计原理和方法及实例教程 首先说下弹簧设计的2个最基本的公式: 1.弹簧常数K:单位kg/mm 2.?簧作用力P:单位g 说明:G(弹性系数):对不同材料,可以查资料(不锈钢304为7000 kg/mm2) d(线径) OD(外径) Dcen(中心径):OD-d Nc(有效圈数):总圈数-2 L(作用长度):预压长度+作用行程 当然做好一个要求高的压缩弹簧,要考虑的远不止这些,要考虑弹簧处理后应力的变化、摩擦力影响等等因素。 下面我们看看原题的要求,附图片: 1.压缩弹簧被用在一个装配件里,里面的为塑料件。塑料件和弹簧相配合的直径为8.4mm。 2.装配好后,在不受外力的情况下,弹簧的长度为10mm。 3.在受外力270-280g的情况下,弹簧的长度为为5mm,也就是说弹簧作用行程也为5mm。 分析上面的2个基本公式: 1.G((弹性系数)是通过选材料可以确定的。(我用的不锈钢304) 2.d(线径)怎么选取呢?我们假想下,如果选d=1的话,那么弹簧的圈数就不能超过6圈(保守的圈数),因为在280g力压紧后,空间高只有5 mm(6圈*1=6 mm),会产生矛盾干涉。所以根据以往画弹簧经验,这里我就取d=0.6,(直径太细影响受力,就不取d=0.3了),那么同时确定弹簧的总圈数=7圈,Na有效圈数为5圈,符合弹簧受力的要求(个人认为圈数太少也会影响受力),弹簧压紧后的高度=7圈*0.6=4.2 mm,小于5 mm,符合设计意图。 3.OD(外径) 怎么选取呢?根据图纸,塑料件和弹簧相配的直径为8.4mm,所以取弹簧的内径为9 mm (不松也不紧)那么OD =9+0.6*2=10.2mm 4.Dcen(中心径)= OD-d=10.2-0.6=9.6 mm 5.Na (有效圈?):上面确定线径的时候已经确定了Na=7-2=5圈(两头有2圈是并齐的,就不多说了)综合上面所叙述,弹簧常数K就可以算出来了 K=7000*0.6^4/8*9.6^3*5=0.0256Kg/mm=25.6g/mm (代入公式1就OK了) 那么弹簧常数K出来了,代入公式2就可以算得L=P/K=10.93≈11 mm 因为L=预压长度+作用行程所以预压长度=L-作用行程=11-5=6mm 得出结论:弹簧的自由长度=预压长度+预压载荷时的长度=6+10=16mm 接下来就是出图纸了,就不多说了呢!! --------------------------------------教程完--------------------------------------------- 弹簧知识简介 1、功用 1)控制机械运动(内燃机中的阀门弹簧,离合器中的控制弹簧);2)吸收振动和冲击能量(缓冲弹簧,联轴器中的吸振弹簧) 3)储蓄能量(钟表弹簧) 4)测量力的大小(弹簧秤) 5)在电器中,弹簧常用来保证导电零件的良好接触或脱离接触。 2、种类 按受力性质,分为拉簧、压簧、扭簧和弯曲弹簧; 按形状,分为螺旋弹簧、碟形弹簧、环形弹簧、板弹簧、盘簧等 压缩弹簧拉伸弹簧扭转弹簧 蜗卷弹簧板弹簧片弹簧 3、材料 弹簧材料应具有高的弹性极限、疲劳极限、冲击韧性和良好的热处理性能。在选择弹簧材料时,应考虑到弹簧的使用条件、功用及其重要程度。所谓使用条件是指载荷性质、大小及其循环特性,工作温度和周围介质情况。钢是最常用的弹簧材料。受力较小又要求防腐蚀、防磁等特性时,可以采用有色金属。弹簧的疲劳强度和抗冲击强度在很大程度上取决于弹簧的表面状况,所以弹簧材料的表面必须光洁,没有裂缝和伤痕等缺陷。非金属弹簧材料主要是橡胶,近年来正发展用塑料制造弹簧。 4、弹簧制造 弹簧卷绕方法有冷卷法和热卷法。弹簧丝直径在8mm以下的用冷卷法,以上用热卷法。冷态下卷制的弹簧多用冷拉的、经预热处理的优质碳素弹簧钢丝,卷成后一般不再经淬火处理,只经低温回火以消除内应力。在热态下卷制的弹簧卷成后必须经过热处理。 在弹簧制成后,如再进行一次强压处理一般可提高其承载能力25%。若经过喷丸处理则可提高承载能力20%,使用寿命2~2.5倍。强压处理是使弹簧在超过极限载荷下受载6h~48h,从而在弹簧丝内产生塑性变形和有益的残余应力,由于残余应力的符号与工作应力相 反,因而弹簧在工作时的最大应力(实线)比未经强压处理的弹簧(虚线)小,所以可提高弹簧的承载能力。强压处理是弹簧制造的最后一道工序。为了保持有益的残余应力,强压后的弹簧不允许再进行任何热处理。同理,经强压处理的弹簧也不宜在较高温度(150℃~450℃)和长期振动的地方应用。由于金属的性质,冷作变形会使腐蚀过程加速,因此在有腐蚀性介质的环境中也不宜采用强压处理的弹簧。 喷丸强化:它是在受喷材料的再结晶温度下进行的一种冷加工方法,加工过程由弹丸在很高速度下撞击受喷工件表面而完成。喷丸可应用于表面清理、光整加工、喷丸校形、喷丸强化等。其中喷丸强化不同于一般的喷丸工艺,它要求喷丸过程中严格控制工艺参数,使工件在受喷后具有预期的表面形貌、表层组织结构和残余应力,从而大幅度地提高疲劳强度和抗应力腐蚀能力。 部分弹簧处理工艺术语 整定处理 Setting 又称“立定处理”。将热处理后的压缩弹簧压缩到工作极限载荷下的高度或压并高度(拉伸弹簧拉伸到工作极限载荷下的长度,扭转弹簧扭转到工作极限扭转角),一次或多次短暂压缩(拉伸、扭转)以达到稳定弹簧几何尺寸为主要目的的一种工艺方法。 加温整定处理 Hot-setting 又称“加温立定处理”。在高于弹簧工作温度条件下的立定处理。 强压处理 [Compressive] pre stressing 将压缩弹簧压缩至弹簧材料表层产生有益的与工作应力反向的残余应力,以达到提高弹簧承载能力和稳定几何尺寸的一种工艺方法。 加温强压处理 Hot-[compressive] prestressing 在高于弹簧工作条件下进行的强压处理 强拉处理 [tension] prestressing 将拉伸弹簧拉伸至弹簧材料表面产生有益的与工作应力反向的残余应力,以提高弹簧承载能力和稳定其几何尺寸的一种工艺方法。 加温强拉处理 Hot [tension] prestressing 在高于弹簧工作温度条件下进行的强拉处理 强扭处理 [torsion] prestressing 将扭转弹簧扭转至弹簧材料表层产生有益的与工作应力反向的残余应力,以提高弹簧承载能 图1 数字式电子锁原理框图 课程设计任务书 学生姓名: 张浩然 专业班级: 通信1105班 指导教师: 李政颖 工作单位: 信息工程学院 题 目: 数字式电子锁的设计与实现 初始条件: 本设计既可以使用集成电路和必要的元器件等,也可 以使用单片机系统构建数字密码电子锁。自行设计所需工 作电源。电路组成原理框图如图1,数字密码锁的实际锁 体一般由电磁线圈、锁栓、弹簧和锁柜构成。当线圈有电 流时,产生磁力,吸动锁栓,即可开锁。反之则不开锁。 要求完成的主要任务: 1、课程设计工作量:1周。 2、技术要求: 1)课程设计中,锁体用LED 代替(如“绿灯亮”表示开锁,“红灯亮”表示闭锁)。 2)其密码为4位二进制代码,密码可以通过密码设定电路自行设定。 3)开锁指令为串行输入码,当开锁密码与存储密码一致时,锁被打开。当开锁密码与存储密码不一致时,可重复进行,若连续三次未将锁打开,电路则报警并实现自锁。(报警动作为响1分钟,停10秒) 4)选择电路方案,完成对确定方案电路的设计。计算电路元件参数与元件选择、并画出总体电路原理图,阐述基本原理。安装调试设计电路。 3、查阅至少5篇参考文献。按《武汉理工大学课程设计工作规范》要求撰写设计报告书。全文用A4纸打印,图纸应符合绘图规范。 时间安排: 1、2013年5月17日,布置课设具体实施计划与课程设计报告格式的要求说明。 2、 年 月 日至 年 月 日,方案选择和电路设计。 3、 年 月 日至 年 月 日,电路调试和设计说明书撰写。 4、 2013年 7月 5日,上交课程设计成果及报告,同时进行答辩。 指导教师签名: 年 月 日 系主任(或责任教师)签名: 年 月 日各类弹簧设计流程

最新弹簧夹头工艺设计说明书

课程设计

圆柱弹簧的设计计算.

密码电子锁的课程设计

数字密码锁

弹簧零件的基本制作流程

弹簧弹力计算公式详解

弹簧设计计算过程

知识贴 弹簧钢介绍

锁粱自动成型机床切削机构设计课程设计

弹簧设计计算过程

弹簧夹头工艺的设计说明书

挂锁机构

弹簧设计规范(常用类型)

普通压缩弹簧设计原理和方法及实例教程

弹簧设计及基础知识

数字电路课程设计之数字密码锁电路设计