热熔对接连接操作规范

一、熔对接焊原理

对接焊原理是将两个平整地端面紧贴在加热板上,加热直到熔融,移走加热板,将两个熔融的端面靠在一起,在压力作用下保持一段时间,然后让接头冷却。

热熔焊接常用于较大直径管的连接,一般大于63mm,将一定温度的加热板放在对好的两管或管件之间加热一定的时间,抽掉加热板,将要焊的两端在一定压力下迅速对接在一起并保压一定时间冷却,即可形成一个强度高于管材本体强度的接口。

二、热熔对接焊机:

热熔对接焊机是通过加热管材(或管件)端面,使被加热的两端面熔化,迅速将其贴合,并保有一定的压力冷却,从而达到熔接目的的专用设备。

港华辉信全自动热熔焊机无锡八达热熔焊机

图1 热熔焊机外观图

热熔对接焊机一般用于连接外径大于63mm,具有相同熔质指数的管材或管件,同时具备相同的SDR 值,不同制造商的焊接参数不尽相同,用户必须严格执行。

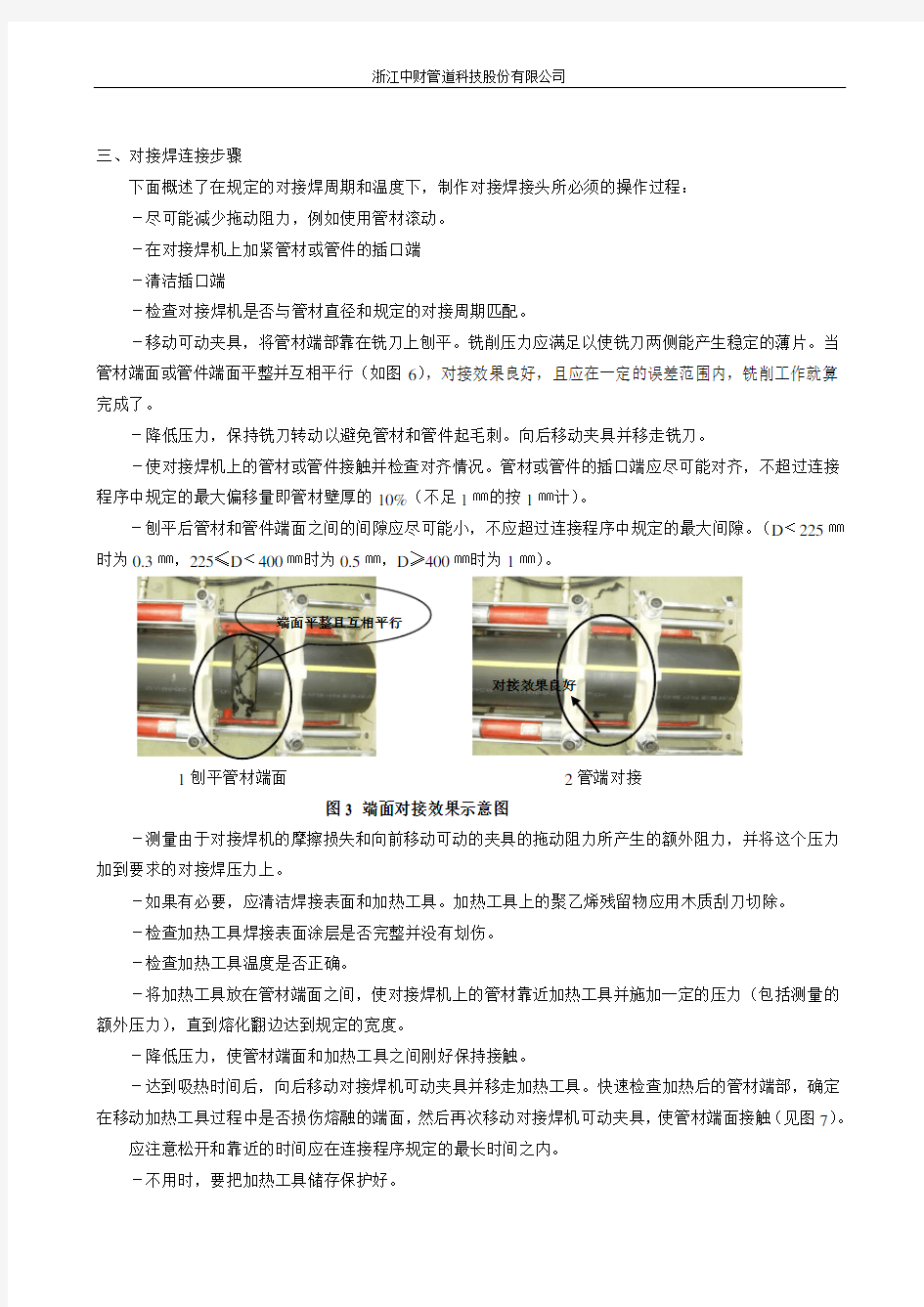

热熔对接焊机一般可分为普通热熔对接焊机和自动热熔对接焊机两类,一般由机架、铣刀、加热板、和液压站组成,如图2所示:

1 4

2 3

图中:

1.焊机机架

2.铣刀

3.液压站

4 .加热板

图2热熔焊机结构图

三、对接焊连接步骤

下面概述了在规定的对接焊周期和温度下,制作对接焊接头所必须的操作过程:

-尽可能减少拖动阻力,例如使用管材滚动。

-在对接焊机上加紧管材或管件的插口端

-清洁插口端

-检查对接焊机是否与管材直径和规定的对接周期匹配。

-移动可动夹具,将管材端部靠在铣刀上刨平。铣削压力应满足以使铣刀两侧能产生稳定的薄片。当管材端面或管件端面平整并互相平行(如图6),对接效果良好,且应在一定的误差范围内,铣削工作就算完成了。

-降低压力,保持铣刀转动以避免管材和管件起毛刺。向后移动夹具并移走铣刀。

-使对接焊机上的管材或管件接触并检查对齐情况。管材或管件的插口端应尽可能对齐,不超过连接程序中规定的最大偏移量即管材壁厚的10%(不足1㎜的按1㎜计)。

-刨平后管材和管件端面之间的间隙应尽可能小,不应超过连接程序中规定的最大间隙。(D﹤225㎜时为0.3㎜,225≤D﹤400㎜时为0.5㎜,D≥400㎜时为1㎜)。

端面平整且互相平行

对接效果良好

1刨平管材端面2管端对接

图3 端面对接效果示意图

-测量由于对接焊机的摩擦损失和向前移动可动的夹具的拖动阻力所产生的额外阻力,并将这个压力加到要求的对接焊压力上。

-如果有必要,应清洁焊接表面和加热工具。加热工具上的聚乙烯残留物应用木质刮刀切除。

-检查加热工具焊接表面涂层是否完整并没有划伤。

-检查加热工具温度是否正确。

-将加热工具放在管材端面之间,使对接焊机上的管材靠近加热工具并施加一定的压力(包括测量的额外压力),直到熔化翻边达到规定的宽度。

-降低压力,使管材端面和加热工具之间刚好保持接触。

-达到吸热时间后,向后移动对接焊机可动夹具并移走加热工具。快速检查加热后的管材端部,确定在移动加热工具过程中是否损伤熔融的端面,然后再次移动对接焊机可动夹具,使管材端面接触(见图7)。

应注意松开和靠近的时间应在连接程序规定的最长时间之内。

-不用时,要把加热工具储存保护好。

1管材端面加热2焊接效果

图7 管材焊接效果图

-在整个对接焊过程和随后的冷却过程中,对接焊机的压力在冷却时间内应恒定为冷却压力。重视冷却过程使很重要的。

-达到对接焊和冷却时间后,释放对接焊机的压力。

九、焊接注意事项:

-移动管材时,应小心处理。

四、注意事项

1、热熔连接前、后,清洁焊接表面和加热工具。焊接表面污物应用洁净棉布擦净,加热工具上的聚乙烯残留物只能用木质刮刀切除。

2、检查对接焊机是否与管材直径和规定的对接焊周期匹配。

3、热熔连接加热时间和加热温度应符合热熔连接工具生产厂家和管材、管件生产厂家的规定,对接焊温度通常在200℃——235℃之间。

4、热熔连接保压、冷却时间,应符合热熔连接工具生产厂家和管材管件生产厂家的规定,在保压、冷却时间不得移动连接件或在连接件上施加外力。

5、在对接焊机上夹紧管材和管件的插口端,清洁插口端。

6、移动可动夹具,将管材、管件连接面在铣刀上刨平,取下铣刀,检查管端连接面,使其间隙最不大于0.3mm。

7、校直对接焊机上两对应的待接件,使其在同一轴线上,错边不宜大于壁厚的10%。

8、将加热工具放在两连接面之间。使对接焊机上的管材靠近加热工具并施加一定的压力,直到融化形成沿管材整个外圆周平滑对称的翻边为止。

9、加热完毕,待连接件应迅速脱离对接连接加热工具,并应用均匀外力使其完全接触,形成均匀凸缘。