承台施工作业指导书

1.适用范围

本作业指导书适用于承台工程施工。

2.作业准备

2.1内业技术准备

审核图纸(承台的尺寸,钢筋的规格、数量等),在开工前组织技术人员认真学习熟悉规范和技术标准,明确施工的要点和卡控重点。制定施工安全保证措施,编制应急预案。对施工人员进行交底,进行岗前培训,施工人员经考核合格后持证上岗。

2.2外业技术准备

施工前应先对施工场地进行平整,准备好材料、劳力及机具,机械设备安装调试完成。做好现场施工调查,为具体施工方案提供基础资料。

3.技术要求

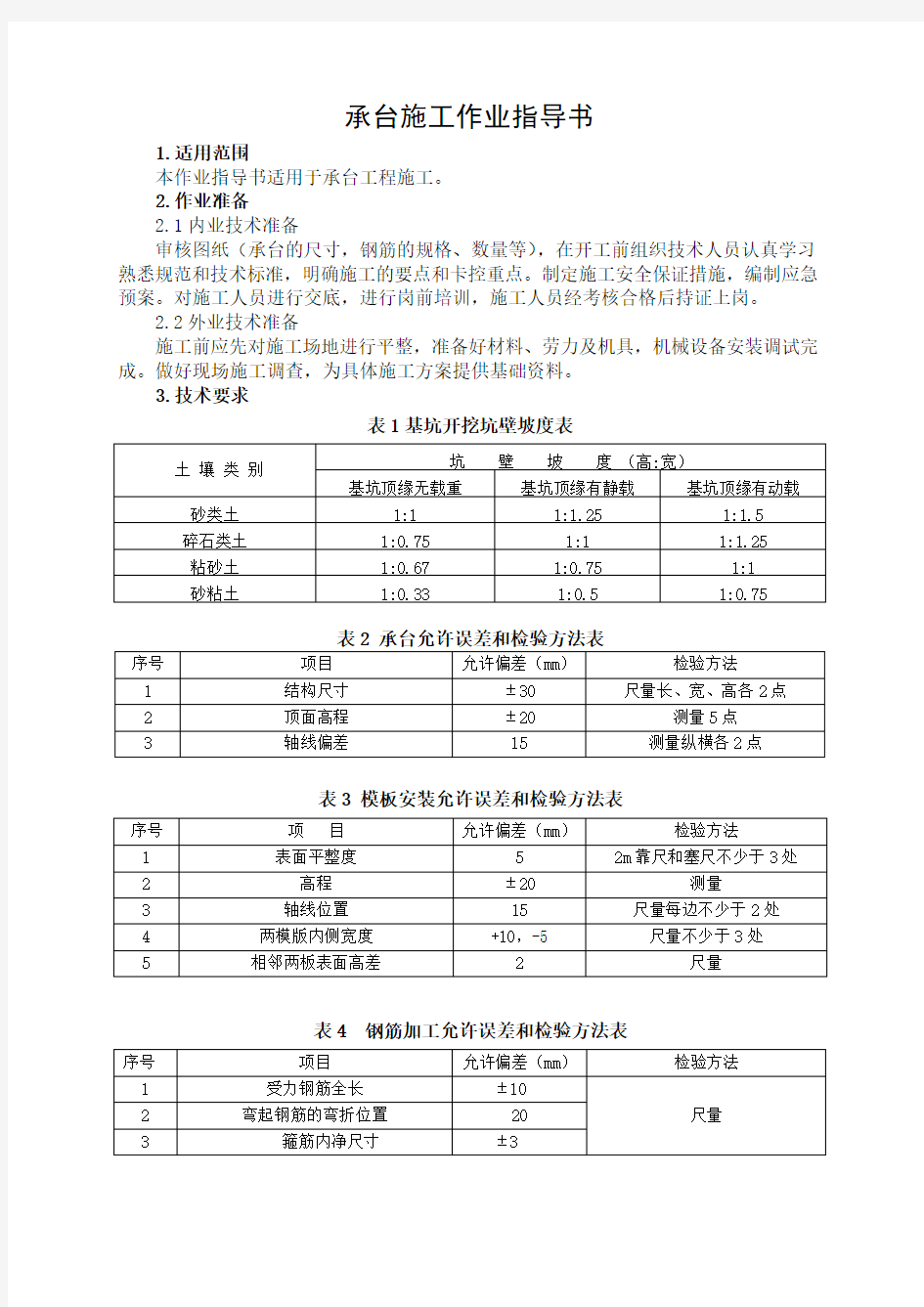

表1基坑开挖坑壁坡度表

表3 模板安装允许误差和检验方法表

表4 钢筋加工允许误差和检验方法表

表5钢筋安装及钢筋保护层厚度允许误差和检验方法表

序号 项目 允许偏差(mm )

检验方法

1 受力钢筋排距

±5 尺量两端、中间各1处

2 同一排受力钢筋间距

基础

±20 3 分布钢筋间距 ±20 尺量连续3处

4 箍筋间距 ±10

5 弯起点位置

30 尺量

6

承台钢筋保护层厚度c

C ≥30mm +10,0

尺量两端、中间各2处

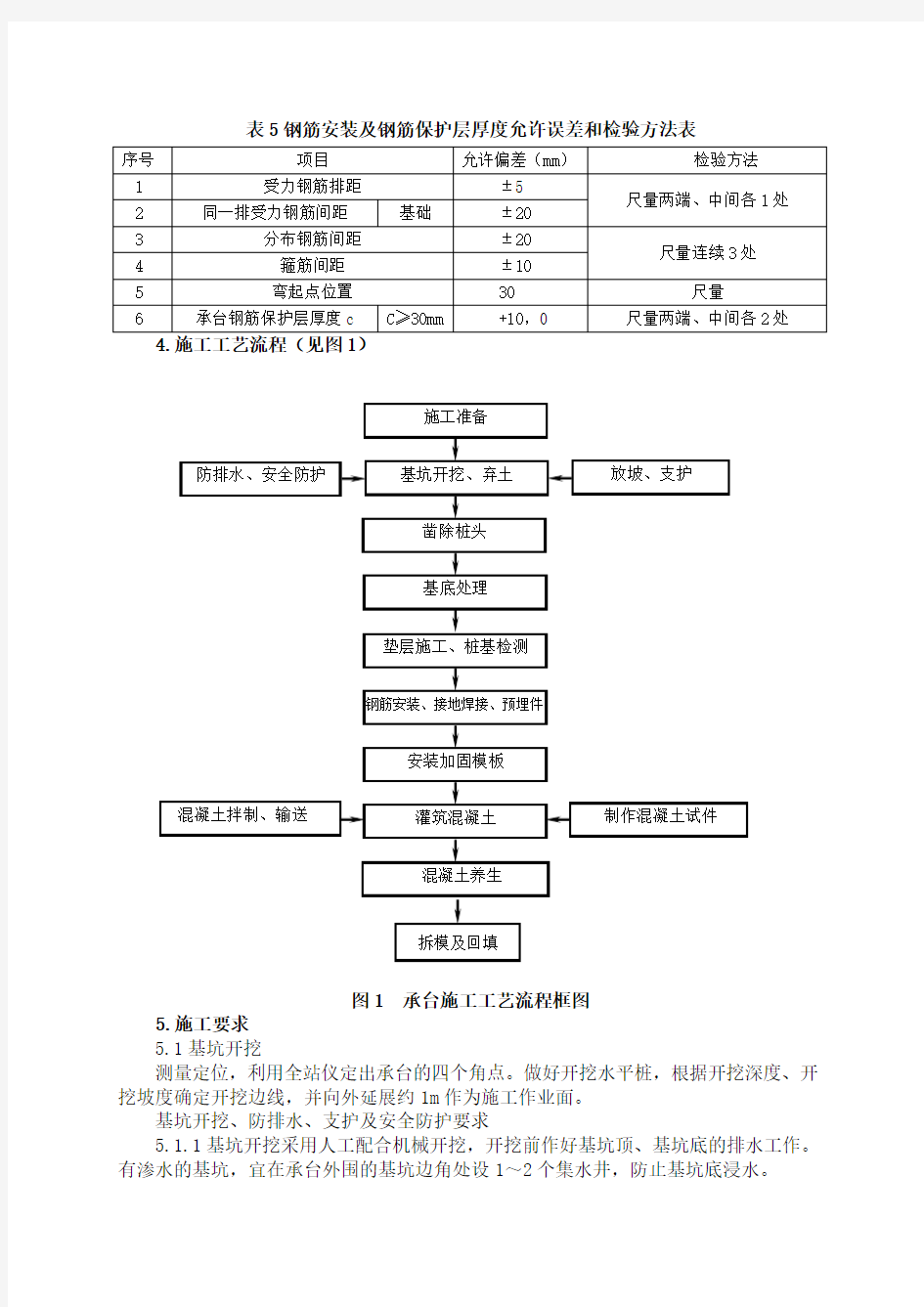

4.施工工艺流程(见图1)

图1 承台施工工艺流程框图

5.施工要求 5.1基坑开挖

测量定位,利用全站仪定出承台的四个角点。做好开挖水平桩,根据开挖深度、开挖坡度确定开挖边线,并向外延展约1m 作为施工作业面。

基坑开挖、防排水、支护及安全防护要求

5.1.1基坑开挖采用人工配合机械开挖,开挖前作好基坑顶、基坑底的排水工作。有渗水的基坑,宜在承台外围的基坑边角处设1~2个集水井,防止基坑底浸水。

施工准备

基坑开挖、弃土 凿除桩头 基底处理

垫层施工、桩基检测

钢筋安装、接地焊接、预埋件

安装加固模板

灌筑混凝土

混凝土养生

放坡、支护

制作混凝土试件

防排水、安全防护 混凝土拌制、输送

拆模及回填

5.1.2基坑开挖的土方应集中堆放,不得影响施工,并为承台灌注混凝土预留通道。弃土堆坡脚距基坑顶边缘的距离不小于基坑的深度。

5.1.3基坑底浇注垫层混凝土,其顶面高程不得高于承台底设计高程。

5.1.4基坑平面位置及基底尺寸必须满足设计及施工要求。采用挖掘机放坡开挖,坑底预留约30cm人工清底。并根据地质情况,必要时选择土袋围堰、或钢板桩围堰等临时支护措施,防止边坡坍塌。

5.1.5基坑周围防护,参照本标段项目经理部编制的《施工现场管理标准化》的要求设置。

基坑周边宜施作30cm 高梯形土台,顶面宽度50cm,两侧刷1:1边坡并拍实修整平顺,四周采用φ50*2.5mm 的钢管做围栏防护,钢管立杆间距不大于3m,立杆长度1.5m,其中埋入土台面以下0.5m,外露1m;钢管立杆采用φ50*2.5mm 钢管横杆连接,横杆间距60cm。

所有的钢管围篮均涂上红白相间的油漆作为警示标志,间距为20cm;钢管栏杆采用密目防护网封闭四周;并在防护网上安装安全警示标志。

5.2桩头处理、桩基检测

5.2.1基坑开挖后由人工采用风镐对钻孔桩桩头进行凿除,凿除直至露出新鲜混凝土面。桩身顶端上层浮浆必须凿除,顶面平整,不得损坏桩基钢筋。桩顶主筋锚入承台的长度应符合设计要求。用人工凿除桩头时,其混凝土强度不小于2.5MP;用风镐凿除时,混凝土强度不小于10MPa。

5.2.2桩顶高出承台底设计标高10cm,其偏差应控制在0~-3cm。桩头凿除完成后,设计要求采用桩基低应变法检测(瞬态激振时域频域分析法)时,在桩的周边凿平三个等分点及中心点,并用手动砂轮机打磨平整,用水冲洗干净,做好桩基检测现场准备;设计要求采用超声波检测时,通测声测管,为桩基超声波检测做好准备。

图2桩基检测图图3承台防护图

5.2.3及时通知桩检单位做无损检测,检测时请现场监理旁站;并提供工程名称、里程、墩号、桩径、桩长、各桩灌注时间、混凝土等级、桩位平面示意图。

5.2.4桩检时现场质检工程师必须到位,记好施工日志,桩检报告经现场监理工程师签字确认后方可施工下道工序。

5.3 钢筋制作安装、接地钢筋焊接及预埋件

5.3.1检查钢筋的品种、规格与设计图纸相符后进行制作,下料时力求准确。

5.3.2 钢筋在加工前必须调直,表面的铁锈、浮皮、油污必须清除干净。

5.3.3钢筋焊接接头宜采用双面焊,焊缝长度不得小于5d;当采用单面焊时,焊缝长度不得小于10d。钢筋接头应相互错开,保证同一截面内的接头数目不超过主筋总数的50%;同一根钢筋内接头数在35d(d为钢筋直径)且不小于50cm范围内不超过1个。

5.3.4钢筋与模板之间用混凝土垫块支垫,其强度不得小于设计的混凝土强度,垫块布置要相互错开,呈梅花形布置,且数量不少于4个/m2,不得横贯保护层的全部截面。

5.3.5现场进行绑扎,底层承台钢筋网片与桩身钢筋焊接牢固;宜搭设钢管架绑扎、定好上层承台钢筋。

5.3.6预埋于承台内的墩身钢筋,其深入承台长度及端部弯钩应满足设计要求。

⑦5.3.7台底层钢筋网与桩身钢筋冲突时,可调整承台钢筋间距或在桩身两侧改用束筋绕过;确实需要截断承台钢筋时,应在截断处增设附加等强度钢筋连续绕过。

5.3.8接地钢筋的焊接质量和长度应满足设计要求和符合规范规定。对焊接的搭接长度,当设计无明确要求时,应符合以下规定:单面焊搭接长度不小于10d,双面焊不小于5d。承台混凝土浇筑前,应测量接地电阻值。

5.3.9承台预埋墩身钢筋的位置、长度和数量及端部弯钩设置应符合设计要求。沉降观测标应按相关要求设置,不得遗漏。

5.4模板施工

5.4.1承台施工宜采用组合钢模,用方木配合钢管进行加固。必须确保模板有足够的强度、刚度和稳定性,能够承受浇筑混凝土的重力、侧压力及施工中可能存在的各项荷载。

5.4.2模板在安装前必须进行机械抛光,抛光后清理干净,涂刷脱模剂。

5.4.3模板间的接缝处用双面胶带贴密实,防止漏浆。

5.5混凝土浇筑

5.5.1混凝土浇筑前应将模板内的杂物和钢筋上的油污等清除干净;当模板有缝隙和孔洞时,应予堵塞。将桩头上松动的混凝土块、泥土清洗干净。仔细检查钢筋、模板、支架、预埋件,及保护层垫块的位置、数量等,并由技术主管会同监理进行检查,按有关规定填写检查记录。

5.5.2 浇筑混凝土应符合以下规定

冬期施工时,混凝土入模温度不应低于5℃,夏期施工时,混凝土的入模温度不宜超过30℃,而且每次灌注必须按规范留足强度试件。

混凝土采用分层连续灌注,一次成型,分层间隔灌注时间不得超过试验所确定的混凝土初凝时间,以防出现施工冷缝,其分层厚度应根据搅拌机的搅拌能力、运输条件、浇筑速度、振捣能力和结构要求等条件确定。承台混凝土浇筑应在无水条件下进行。大体积混凝土施工参照《大体积混凝土施工作业指导书》实行。

浇筑混凝土时间应设专人检查支架、模板、钢筋和预埋件的稳固情况并应注意防止混凝土离析。

5.6混凝土的振捣

5.6.1 混凝土到场后试验员对混凝土的塌落度、含气量、入模温度进行检测并留置试件。在浇筑过程中,每30cm一层,逐层浇筑一次性完成承台的混凝土浇筑。混凝土采用泵送入模的浇筑方式,在每层混凝土浇筑过程中,随混凝土的灌入及时采用插入式振动棒振捣密实。振动棒应避免碰撞钢筋、模板,不得直接或间接地通过钢筋施加振动。混凝土浇筑完后,及时收面。

5.6.2对混凝土进行振捣并使其均匀密实,振捣方式宜插入式振捣棒(直径50 mm)垂直振捣,其移动间距不宜大于作用半径的1.5倍且插入下层混凝土内的深度宜为50~100mm,与侧模应保持50~100mm的距离,每一振点的振捣时间宜为20~30s,以混凝土不再沉落、不出现气泡、表面泛浆,防止过振漏振。混凝土在浇筑振捣过程中产生的部分泌水,应及时排除。