第一章综述

1.1技术特点

伟创SF81注塑机异步伺服驱动器相比同步伺服来说,不需安装压力传感器、编码器,不需更换油泵、电机。安装调试便捷、维护简单、性价比高。其主要优势是:1) 响应速度快

使用SF81伺服系统控制油泵后,响应时间能够达到0.3s(0~压力最大输出量)。

0.3s(0~流量最大输出量)相比传统油压动力控制系统响应速度明显加快,有效缩短工作周期,提高生产效率。

2) 精度高

使用SF81伺服系统控制油泵后的重复精度能够达到3%。相比传统油压动力控制系统重复精度更高,有效保证产品的稳定性,减少次品率。

3) 节能

节电率在25%~70%之间,节电率主要取决于模具工艺参数。模具工艺参数的速度值(0~99%)和节能关系最大,速度值越小节电率越高。如果模具的速度值在0~30%之间,节电率就能够达到70%左右;如果模具的射胶和熔胶速度值在90%以上,又没有净冷却时间(熔胶完成就开模),节电率也能够达到25%左右。

4) 运行噪音小

运行噪音大幅减小,低速运行更宁静。理想状态下低于70分贝。

5) 设备运行温度低

电机比例输出液压油,避免了多余热量产生。液压油温升低,甚至不需冷却,可大量节约冷却水。

6) 维护方便

当SF81异步伺服驱动器需要维护时,将节电/市电旋钮打到市电状态,不影响注塑机的正常生产。

1.2节电原理

注塑机液压油泵大多采用叶片泵、齿轮泵,是典型的容积式油泵。供油量与油泵转速成正比。

在市电50Hz恒速运转下,油泵的供油量是恒定的。而实际注塑机的工作压力和流量是变化的。在实际流量较小时,油泵的供油量远远大于负载实际消耗量,(供大于求)处于高压状态下的富余液压油全部经过溢流阀溢流。高压状态下的液压油经溢流后放出大量热能,这部分耗散的能量实际上是油泵电机从电网吸收电能的一部分。小流量的维持时间较长,所耗散的电能较大。因此,注塑机液压系统存在严重的能源浪费问题。

伟创异步伺服驱动器具有注塑机专用智能控制系统。注塑循环过程中,自动检测来自于注塑机控制系统的工作状态信号,并对这些信息进行分析和计算。根据注塑机当前的工作状态、(开模、合模、射胶、回料、顶针等)工作压力及工作速度要求,自动控制异步伺服输出频率。从而调节油泵的转速,实际供油量与注塑机的流量需求相一致。把定量泵改变成变量泵,消除溢流现象,节省电能消耗。并将驱动器的动态响应及瞬间过流能力强等优点与注塑机完美结合,从而达到油泵马达节电25%~70%的效果。

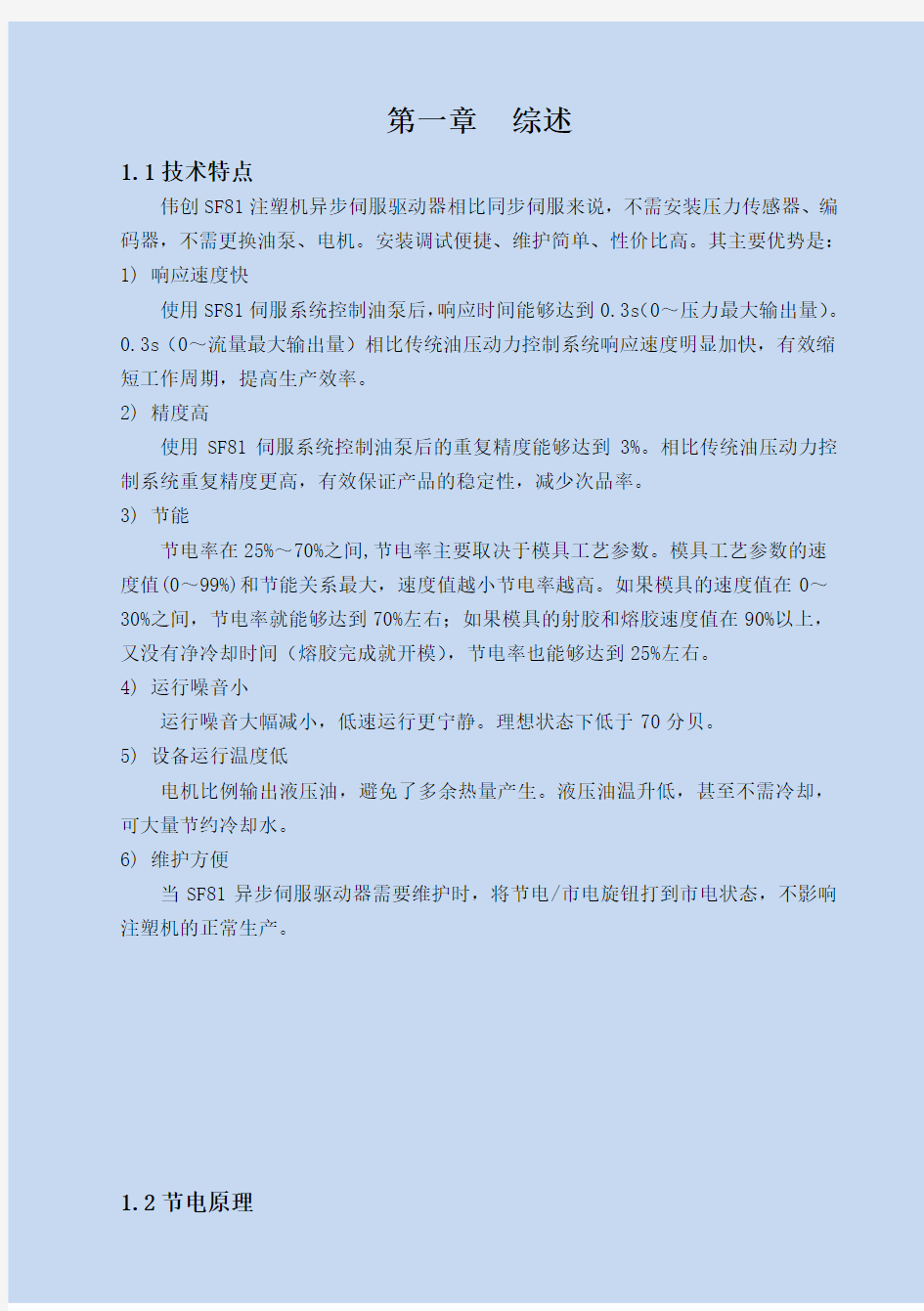

1.3 注塑机改造技术原理图

动作执行油缸

各动作换向阀

油擎板

比例压力PR 比例流量PF

溢流阀

PUMP

MOTOR

KM1

KM2

QF

油 箱

注塑机驱动器

注塑机配电柜

操作台

同步信号转处理

注塑机数控系统

动作位置检测

节能配套/改造技术原理图

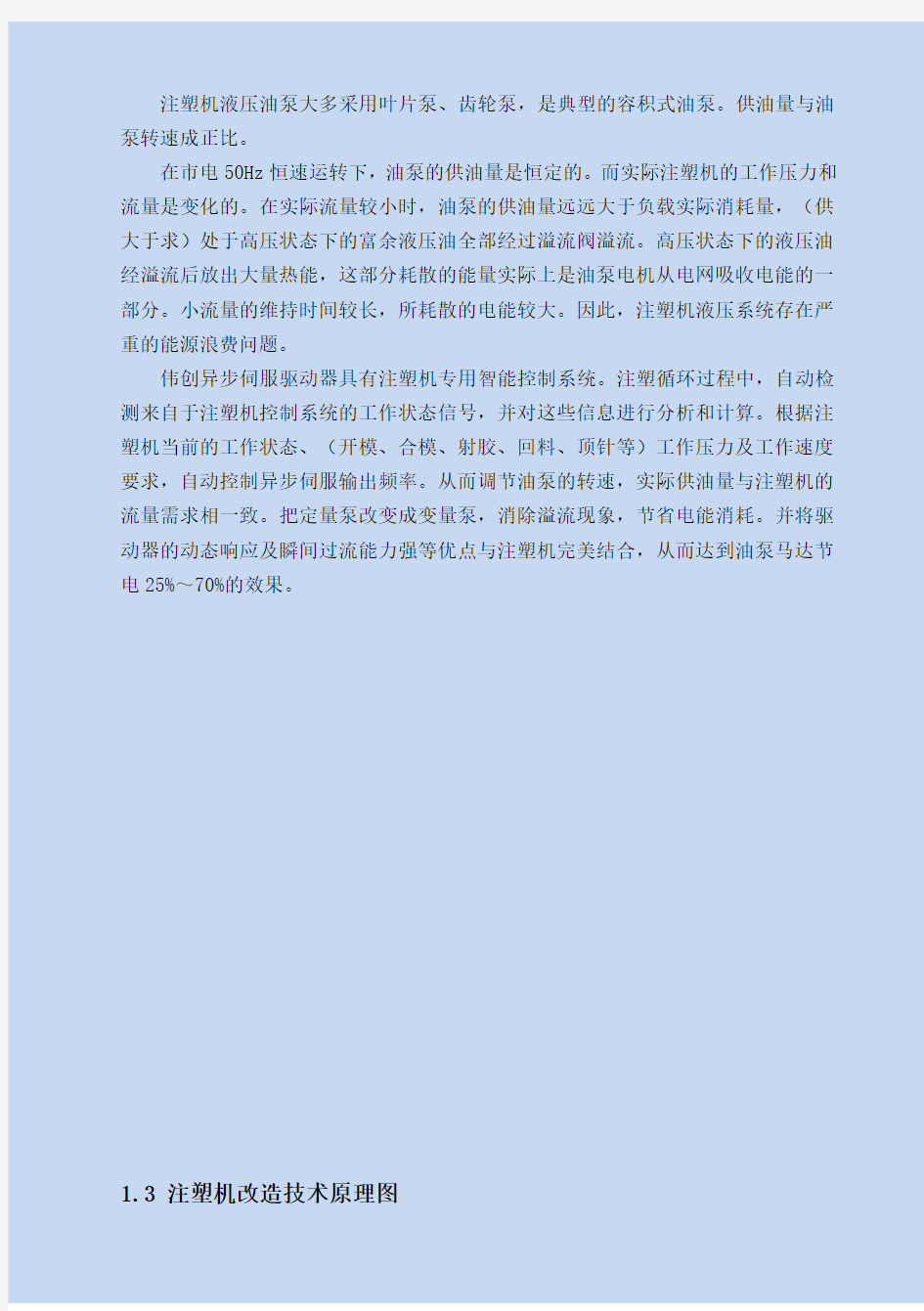

1.4比例流量电顶阀接线图

KA2KA5

KA1

A1GND

KA3KA4

比例阀

功率电阻

+36V

GND

F+

F-

注:1. 适用于流量比例阀为0~1A 普通比例流量阀的注塑机。

2. 功率电阻可以用旧的比例流量阀线圈代替或用功率电阻36欧100瓦代替。

第二章 安装与接线

2.1外形尺寸图

机器型号 W H H1 D SF81-T3-7R5ZK 230 695 635 220 SF81-T3-011ZK SF81-T3-015ZK 256 810 750 285 SF81-T3-018ZK SF81-T3-022ZK 3 SF81-T3-030ZK SF81-T3-037ZK 4 SF81-T3-045ZK SF81-T3-055ZK 440

980

920

390

SF81-T3-075ZK WARNING

Please follow the safety instructions in the manual before installation or operation.

Wait 10 minutes for capacitor discharge after disconnecting power supply.

Do not connect AC power to output terminals.Securely ground (earth) the equipments.

警 告

安装运行驱动器之前请一定要阅读操作说明书。通电时及切断电源10分钟之内请不要打开门板。绝不可将交流输入电源接至驱动器交流输出端。一定要按要求安全可靠接地,否则有触电危险

。

市电转换开关节电

D

W

H 1

H

异步伺服驱动器

2.2标准连接图

符号注2

注:括号内的功能说明为伺服器出厂值。

注1

TA TB TC

+24V Y1

双绞屏蔽电缆(近伺服器端接地)

_mA

20

10

-+

5

10

V

_+

-

GND

A01V W

U M ~

屏蔽电缆或铠装电缆

(近伺服器端接地)E

(接地电阻小于10欧姆)

W

V U 输出电抗器

(90kW 以上机器标准内置直流电抗器)

外接直流电抗器

外接制动电阻

短接片

P1

+( )R

外接制动单元

VR

VR 最小2k 欧姆

电压型模拟量输入电流型模拟量输入

+10V 频

率控制输入

R T S 交流电

源输入

VS2GND

AS

VS1双绞屏蔽电缆(近伺服器端接地)脉冲输入

PUL

多功能接点输入

(反转点动)(正转点动)

(反转运行)(正转运行)(自由停车)(故障复位)(转矩控制/速度控制切换)

(外部故障输入)

COM

X7X8X3X4X6X5X1X2PLC +24V PB ( )+(-)伺服器

S T

R GND

A02线圈

Y2COM 线圈

AC220V

AC0V

线圈

双绞屏蔽电缆(近伺服器端接地)

J1

J2

J3

拨动开关接点最大输出:

3A/240VAC 5A/30VDC

1+24V 端口最大输出:DC24V/100mA A01/A02端口作为频率、电压类型

信号输出时,最大输出:2mA 2VS1/VS2端口内阻:89K 欧姆1+10V 端口最大输出:50mA

注:2Y1/Y2端口最大输出:DC24V/50mA

注意:

2代表控制电路端子。

代表主电路端子;图例:符号

1双绞屏蔽电缆(近伺服器端接地)

输入电抗器

接触器断路器(出厂时短接)

(0~5V )/(0~10V )

(0~20mA )/(4~20mA )

3AS 端口内阻:250欧姆

注:+( )注4

集电极开路状态输出

模

拟量监控信号输出

无源接点输出

注:1、安装DC 电抗器时,请务必拆下P1、(+)端子间的短接片;

2、多功能输入端子(X1~X8)可选择NPN 或PNP 晶体管信号作为输入,偏置电

压可选择伺服器内部电源(+24V 端子),也可以选择外部电源(PLC 端子),出厂值‘+24V ’与‘PLC ’短接。

3、模拟量监视输出为频率表、电流表、电压表等指示表专用的输出,不能用于

反馈控制等控制类操作。

●辅助端子输出能力

端子功能定义最大输出+10V 10V辅助电源输出,与GND构成回路。50mA

A01/A02 模拟量监控输出,与GND构成回路。作为频率、电压类型信号时最大输出2mA

+24V 24V辅助电源输出,与COM构成回路。100mA

Y1/Y2 集电极开路输出,可程序设定动作对象。DC24V/50mA

TA/TB/TC 无源接点输出,可程序设定动作对象。3A/240VAC 5A/30VDC

表2-1:驱动器辅助端子输出能力●转换端子连接功能说明

转换端子选择

位置

图例功能说明

J1

0.0~50kHz频率

输出

J2

0~20mA电流输出

4~20mA电流输出J3 0~10V电压输出J4 J6

J4连接J6连接

外部追踪选择

J4 J6

(带PG卡模式)

内部追踪选择

J5 J7

(不带PG卡模式)J5 J7

J7连接

J5连接

表2-2:驱动器转换端子连接功能说明

2.3主回路端子

● 主回路端子排列及定义

18.5kW 以下功率主电路端子排列顺序:

22~110kW 功率主电路端子排列顺序:

132~560kW 功率主电路端子排列顺序:

端子符号 端子名称 端子功能定义

(-) 直流电源端子 直流电源输出,(-)为直流母线负极,(+)为直流母线正极,用于外接制动单元。 (+) (+) 制动电阻端子 用于外接制动电阻,实现快速停机。 PB P1 直流电抗器端子

用于外接直流电抗器。

(+) R 驱动器输入端子 用于连接三相交流电源。

S T U 驱动器输出端子 用于连接电动机。

V W 接地 接地端子,接地电阻<10欧姆。

E 表2-3:驱动器主回路端子排列及定义

(-)T S R PB U W V (+)E

T S R P1U W

V (-)(+)MOTOR OUTPUT

2.4 控制回路端子

●控制回路端子排列

种类

端子

符号

端子名称端子功能定义

无源

接点

输出

TA 常开接点可程序设定动作对象,接点容量最大:

3A/240VAC

5A/30VDC

TB 常闭接点

TC 公共接点

状态

输出

Y1 集电极开路输出1可程序设定动作对象,输出容量最大:

DC30V/50mA

Y2 集电极开路输出2

辅助

电源

+24V 辅助电源输出正

最大输出24VDC/100mA。

COM 辅助电源输出负

多功

能接

点输

入

X1 多功能接点输入1

内部为光电转换器,可程序设定动作对象,

输入条件:最大DC30V/8mA。

注:

出厂设置为共集电极特性输入,如须

使用共发射极特性输入,请将端子“+24V”

与“PLC”的短接片移除,并用该短接片将

端子“PLC”与“COM ”短接。

X2 多功能接点输入2

X3多功能接点输入3

X4 多功能接点输入4

X5 多功能接点输入5

X6 多功能接点输入6

X7 多功能接点输入7

X8 多功能接点输入8

PLC

多功能接点输入公

共端

脉冲

输入

PUL 脉冲输入脉冲范围0.0~50.00kHz

模拟输出A01 模拟量输出1

可程序设定动作对象,输出信号物理类型:

0~10VDC。

A02 模拟量输出2

可程序设定动作对象,输出信号物理类型:

0~10V、 0~20mA 、 4~20mA 、频率脉

冲输出,可通过参数[F3.26]及转换开关J1

J2 J3选择(详见表2-2)

模拟输入AS 电流型模拟量输入作为频率控制信号或者反馈信号,可通过

程序设定动作范围及响应速度。VS1/VS2端

子内阻:89K欧姆;AS端口内阻:250欧姆。VS1 电压型模拟量输入1

VS2 电压型模拟量输入2

信号辅助电源+10V 信号辅助电源端最大输出10VDC/50mA

GND 信号辅助电源端

模拟输出、模拟输入信号辅助电源的公共

点。

通讯端子A+ 通讯端子A+

RS485通讯接口。

B- 通讯端子B-

表2-4:驱动器控制回路端子排列及定义

●控制回路端子接线规格

端子名称螺钉规格

(mm)

固定力矩

(N·m)

电缆规格

(mm2)

电缆类型

A+ B- M2.5 0.4~0.6 0.75 双绞屏蔽电缆+10V GND A01 A02 VS1 VS2 AS M2.5 0.4~0.6 0.75 双绞屏蔽电缆+24V COM Y1 Y2 TA TB TC PLC

PUL X1 X2 X3 X4 X5 X6 X7 X8

M2.5 0.4~0.6 0.75 屏蔽电缆

表2-5:控制回路端子接线规格

2.5 连接方式

2.5.1多功能接点输入的连接 ● NPN 特性晶体管的连接方式

使用内部24V 电源

+24V PLC X1X2X4X3

X7X8

X6X5COM 屏蔽线E

(出产时短接)

E

COM

X5X6X8

X7X3

X4X2X1PLC +24V

使用外部24V 电源

外部控制信号

外部控制信号

屏蔽线

注:外部24V 电源供电时拆除'+24V'与'PLC'端子的短接片。

外部24V 电源+

伺服器

伺服器

● PNP 特性晶体管的连接方式

+

外部24V 电源

外部控制信号

E

屏蔽线

X5X6X8

X7X3X4X2X1PLC +24V

使用外部24V 电源

COM COM 使用内部24V 电源

+24V PLC X1X2

X4X3X7X8

X6X5屏蔽线E 外部控制信号

伺服器

伺服器

2.5.2数字输出信号的连接

双绞屏蔽电缆

COM

使用控制器内部24V 电源实现对外部继电器的控制线圈

E

Y1+24V

COM

外部24V 电源

-

+

COM

+24V

Y1

E

线圈

使用控制器外部24V 电源实现对外部继电器的控制

COM 双绞屏蔽电缆

伺服器

伺服器

第三章键盘与操作

3.1 伺服器键盘布局及功能说明

●键盘操作器外观

●按键功能

按键

符号

按键

说明

功能描述

菜单键

待机或运行时进入功能菜单界面;在参数修改状

时,按下该键退出修改;待机或运行时长按该键

(1秒),直接进入状态监控界面。

确认/修改键

菜单界面时按下该键进入参数修改状态,修改完

毕后再次按下该键确认修改值;在待机或运行状

态下按下该键可以直接更改停机时LED监视项。

上下键

菜单界面时选择参数组;在参数修改状态时修改

参数值;待机或运行监视状态下修改给定频率、

PID、转矩给定量、磁粉离合器转矩给定量(当给

定频率、PID、转矩给定量、磁粉离合器转矩给定

量为键盘数字设定时,需设定[F4.04])。

移位键

菜单界面时用于选择上下键所修改的功能号的位

数;参数修改状态时用于选择上下键所修改的参

数的位数。

正转运行键当运行/停止由键盘控制时,按下该键伺服器正转。正转运行时,状态指示灯常亮,反转运行时,状态指示灯闪烁。

反转/点动键该键可以通过参数[F4.02]定义功能。当定义为反转键(REV)功能时,按下该键伺服器反转运行,按功能指示灯灭。当该键定义为点动键时,按下该键伺服器点动运行,按键功能指示灯亮。

停车/复位键当命令给定通道设定为键盘控制时,按下该键伺服器停止运行;也可通过参数[F4.03]定义其扩大有效范围;故障状态时按下该键伺服器复位。(当故障未消除时将不能复位)。

键盘电位器可用做给定频率、上限频率、给定转矩、PID给定、PID反馈等设定值的输入通道。

●指示灯含义

名称状态含义

单位指示灯

Hz 闪烁数码管显示的值为给定频率。

Hz 亮数码管显示的值为输出频率。

A 亮数码管显示的值为输出电流实际值。

V 亮数码管显示的值为输入电压。

V 闪烁数码管显示的值为输出电压。

S 亮表示时间单位为秒。

S 闪烁表示时间单位为毫秒、分或是小时。

RPM 亮表示此时4位数码显示的值为电机转速。% 闪烁表示此时4位数码显示的值为PID给定量。% 亮表示此时4位数码显示的值为PID反馈量。

状态指示灯FWD 亮伺服器正转运行中。FWD 闪烁伺服器反转运行中。FWD 灭伺服器停机。

功能指示灯REV/JOG 亮该键定义为点动按键。REV/JOG 灭该键定义为反转按键。

表3-1:指示灯含义

第四章功能参数详细说明

4.1基本参数

F0.00 控制方式设定范围:0~3 出厂值:0

0、无PG 矢量控制即无速度传感器矢量控制运行方式,该控制模式用于所有变

速控制。需要高精度的速度控制时请设定为该模式。

在该模式控制下,即使不使用电机的反馈信号,转矩也能快速响应,低速电机运行时也能获得很大的转矩。

1、无PG V/F控制控制电压/频率比,可全部变速,特别适用于一台伺服器驱动

多台电机的场合,以改良目前的调速系统。

该控制模式用于不要求快速响应和正确速度控制的所有变速控制。电机参数不明确或不能进行自学习时也使用该模式。

注意:1、选择矢量控制方式时,在第一次运行前,首先要正确输入电机参数和进行电机参数自动整定,以获取正确的电机参数。详情请参见“F5”电机参数

组的详细说明。

2、要正确设置矢量控制参数组的参数,以保证良好的稳态、动态控制性能。

矢量控制参数组的参数设置及调整,请参见“F6”参数组的详细说明。

3、选择矢量控制方式时,要注意伺服器只能同时驱动一台电机;并且伺服器

容量与电机容量的等级不可相差过大,伺服器可以比电机的功率等级大两

级或小一级,否则可能导致控制性能下降,或驱动系统无法正常运行。

4、选择V/F控制时,应对V/F控制参数组“F8”的相关参数进行正确设置。F0.01 速度/转矩控制方式设定范围:0~1 出厂值:0

0:速度控制方式速度控制方式时,伺服器通过控制输出频率来控制电机转速,从而达到控制系统速度的目的。

电机速度由伺服器输出频率决定;伺服器最大输出转矩由[F6.11]决定。速度控制时,频率给定的设置和调整请参见[F0.03~F0.07]参数设置。

F0.02 运行命令通道设定范围:0~3 出厂值:0

用于选择伺服器接受运行和停止命令及运行方向的通道。转矩控制时仅做启停控制用。

0:键盘控制伺服器的运行和停止由键盘上正转运行键FWD、反转运行或点动键REV/JOG和停车键STOP/RESET控制。REV/JOG键定义为在参数[F4.02]设为“0”

时定义为反转,在参数[F4.02]设为“1”时定义为点动,详见[F4.02]。

1:端子控制出厂默认为两线制1控制方式。当为两线制1时,伺服器的运行和停止及方向由[F2.00~F2.07]“多功能输入端子”设定的“正转运行”与“反转运行”与控制板端子(COM)的通断来控制,“正转运行”与“反转运行”定义详见[F2.00~F2.07]。为其它控制方式时,运行和停止及方向控制详见[F2.12]。注意: 1、当故障复位时,键盘STOP/RESET键、控制端子复位命令、RS485通讯端口均是有效的复位命令。

2、当伺服器输入频率为0Hz或低于最小输出频率[F1.26],只要输入运行

指令,键盘上的FWD指示灯将点亮,电机将以零频率运行。

提示:键盘STOP/RESET键的功能可选择,在外部端子控制或通讯控制时,可以定义为停机按键等功能,请参见参数[F4.03];在外部端子运行控制时,若使

用键盘的STOP/RESET键停机,则伺服器停机同时封锁外部端子运行命令,

此时需输入外部端子停机命令解除锁定,外部端子运行命令才再次有效。通

讯控制与此相同。

F0.03 频率给定主通道选择设定范围:0~12 出厂值:11

用于选择伺服器给定频率的主输入通道,可通过参数[F0.07]定义主辅通道的关系。

0:键盘数字给定频率主通道的给定频率由参数[F0.08]键盘数字设定频率来给定和修改;当参数[F4.04]LED个位“键盘上下键修改选择”设定为“1”时,无论伺服器处于运行或停机状态,均可直接通过键盘上/下键快速修改参数[F0.08]的当前设定值。通过快捷键修改的值是否记忆,由参数[F4.04]LED 十位确定。

1:键盘电位器给定主通道的给定频率由键盘上的电位器来给定和修改。键盘电位器与频率的对应关系详见参数[F4.07~F4.10]。

2: 电压模拟量VS1给定 主通道的给定频率由控制端子(VS1)输入模拟量来给

定和修改;输入模拟量与频率的对应关系及输入模拟量滤波时间详见参数[F3.00~F3.04]。

3: 电压模拟量VS2给定 主通道的给定频率由控制端子(VS2)输入模拟量来给

定和修改;输入模拟量与频率的对应关系及输入模拟量滤波时间详见参数[F3.05~F3.09]。

4:电流模拟量AS 给定 主通道的给定频率由控制端子(AS )输入模拟量来给定

和修改;输入模拟量与频率的对应关系及输入模拟量滤波时间详见参数[F3.10~F3.14]。

5:端子脉冲PUL 给定 主通道的给定频率由控制端子(PUL )输入脉冲信号来给

定和修改;输入脉冲信号与频率的对应关系详见参数[F2.16~F2.21]。 6:RS485通讯给定 主通道给定频率由RS485通讯端口(A+)和(B-)接收的信

号控制。详细内容请参见Fd 通讯控制参数组及附录二:RS485通讯协议。 7:上升、下降控制 主通道的给定频率由多功能端子(X1~X8)设定的“频率递

增(UP)”端子和 “频率递减(DW)”端子与(COM )的通断来控制;多功能端子(X1~X8)中的任一端子可分别定义为“频率递增(UP )”端子和“频率递减(DW )”端子,详见参数[F2.00~F2.07];可通过[F2.22]设置UP 、DW 调整频率后的记忆和清零方式,详见参数[F2.22];上升、下降控制运行给定频率的加减速速率由[F2.23]设置。

UP 、DW 调整频率可任意时间由“频率递增递减清除(UP/DW 清零)”端子清零其给定频率,“频率递增递减清除(UP/DW 清零)”端子设定详见参数[F2.00~F2.07]。

时间

频率递增UP 时间

时间

频率递减DW 给定频率

上升、下降控制示意图

ON

ON

ON

ON

ON ON

8:PID控制给定选择此通道可构成PID闭环控制系统。PID控制是使反馈值与设定的目标值一致的控制方式。详见参数过程PID控制参数组“Fb”。

在此通道被选中时,当参数[F4.04]LED个位键盘上下键修改选择设定为“3”时,可直接通过键盘上/下键修改参数[Fb.01]的当前设定值。通过快捷键修改的值是否记忆,由参数[F4.04]LED十位确定。

可通过多功能输入端子改变PID控制时的状态和特性等,详见参数[F2.00~

F2.07]。

9:程序控制(PLC)给定主通道的给定频率和伺服器的运转方向由伺服器内部简易PLC的过程控制,最多可过程控制15段速度;详见参数“FC”多段速、PLC 功能与摆频参数组;

如果某段速运行时间设置为“0”,则程序运行时跳过该段速,由此可方便设定程序运行的段速。当参数[F0.07]LED十位设为“0”,频率控制方向无效或[F0.16]设为“2”反转禁止时,若任意一段速运行命令方向设置为反转,则到该段速时伺服器以0.00Hz频率运行。

程序运行和多段速度运行都是为了实现伺服器按一定的规律进行变速运行。多段速运行中,多段速的切换及运行方向改变,是通过“多功能输入端子”中定义的“多段速控制端子”与(COM)的不同组合来实现的。而程序运行功能不仅能将一个循环的多段频率全部定义在功能参数中,并且对多段频率运行的时间、方向、加减速时间及循环的方式也可以在功能参数中进行定义。多段速控制端子可由任意多功能端子定义,详见参数[F2.00~F2.07]。

10:保留

11:注塑机专用通道详见F9参数。

F0.04 主通道增益设定范围:0.000~5.000 出厂值:1.000

用于对频率给定主通道输入信号的放大或缩小,可按比例调节主通道的给定频率值。F0.05 频率给定辅通道选择设定范围:0~6 出厂值:11

用于选择伺服器给定频率的辅助输入通道,此频率将直接控制或影响伺服器的输出频率;可通过参数[F0.07]定义主辅通道的关系。

0:键盘数字给定频率辅助通道的给定频率由参数[F0.08]键盘数字设定频率来给定和修改;当参数[F4.04]LED个位键盘上下键修改选择设定为“1”时,无

论伺服器处于运行或停机状态,均可直接通过键盘上/下键快速修改参数[F0.08]的当前设定值。通过快捷键修改的值是否记忆,由参数[F4.04]LED十位确定。1:键盘电位器给定辅助通道的给定频率由键盘上的电位器来给定和修改。键盘电位器与频率的对应关系详见参数[F4.07~F4.10]。

2: 电压模拟量VS1给定辅助通道的给定频率由控制端子(VS1)输入模拟量来给定和修改;输入模拟量与频率的对应关系及输入模拟量滤波时间详见参数

[F3.00~F3.04]。

3: 电压模拟量VS2给定辅助通道的给定频率由控制端子(VS2)输入模拟量来给定和修改;输入模拟量与频率的对应关系及输入模拟量滤波时间详见参数

[F3.05~F3.09]。

4:电流模拟量AS给定辅助通道的给定频率由控制端子(AS)输入模拟量来给定和修改;输入模拟量与频率的对应关系及输入模拟量滤波时间详见参数

[F3.10~F3.14]。

5:端子脉冲PUL给定辅助通道的给定频率由控制端子(PUL)输入脉冲信号来给定和修改;输入脉冲信号与频率的对应关系详见参数[F2.16~F2.21]。

11:多段速通道通过多段速度指令端口,X1~X7端子,编码组合实现15段速度,详见FC参数。

F0.06 辅助通道增益设定范围:0.000~5.000 出厂值:1.000

用于对频率给定辅通道输入信号的放大或缩小,可按比例调节辅助通道的给定频率值。

F0.07 主辅通道组合方式设定范围:0000~0016 出厂值:0002

LED个位:组合方式选择用于选择伺服器给定频率主输入通道和辅助输入通道的组合方式。

0:主通道有效仅主通道[F0.03]有效,辅助通道[F0.05]无效。

1:辅通道有效仅辅助通道[F0.05]有效,主通道[F0.03]无效。

2:主+辅主通道[F0.03]给定频率加辅助通道[F0.05]给定频率,两者之和为伺服器输出频率。

3:主-辅主通道[F0.03]给定频率减辅助通道[F0.05]给定频率,两者之差为伺服器输出频率。

4:MAX{主,辅} 主通道[F0.03]给定频率和辅助通道[F0.05]给定频率取大,大者为伺服器输出频率。

5:MIN{主,辅} 主通道[F0.03]给定频率和辅助通道[F0.05]给定频率取小。

小者为伺服器输出频率。

6:主×辅主通道[F0.03]给定频率乘以一个百分数,该百分数等于辅助通道[F0.05]给定频率相对于[F0.09]最大频率的百分数。两者乘积为伺服器输出频率。

LED十位:频率控制方向选择用于选择当频率给定值为负值时,是否允许负频率改变当前伺服器运行方向。

0:频率控制方向无效如果计算结果为负值,伺服器输出0.00Hz频率。

1:频率控制方向有效如果计算结果为负值,伺服器改变当前运行方向,并输出相应频率。

LED百位:保留

LED千位:保留

注意:1、主×辅时,频率只计算正值,如果任一通道频率为负值时,按0.00Hz频率计算,伺服器输出为0.00Hz频率。

2、多段速运行时能和主辅通道叠加。

3、若旋转方向选择[F0.16]设为反向禁止,则无论频率控制方向选择设为

何值,频率计算结果为负值时,伺服器均输出0.00Hz频率。

提示:频率给定主通道和频率给定辅助通道合成后的给定频率仍受上限频率和下限频率的限制。

F0.08 键盘数字设定频率设定范围:0.00~上限频率出厂值:50.00Hz

在频率给定通道为键盘数字给定时,用于设定和修改键盘数字给定频率。如果参数[F4.04]LED个位设定为“1”时,可通过键盘上下键快捷修改该参数的值,快捷修改该参数后,停电时伺服器是否保存所修改的值由[F4.04]的LED十位设定值决定。

F0.09 最大频率设定范围:0.00~320.00Hz 出厂值:50.00Hz F0.10 上限频率源选择设定范围:0~6 出厂值:0

F0.11 上限频率数字设定设定范围:下限频率~最大频率出厂值:50.00Hz

F0.12 下限频率设定范围:0.00~上限频率出厂值:0.00Hz

F0.13 下限频率运行模式设定范围:0~1 出厂值:1

最大频率:是伺服器所允许设定的最高频率;当[F1.13]LED个位设为“0”时,也是加减速时间设定的依据。

上限频率源选择:选择伺服器上限频率的给定源。是以生产机械最高转速为依据所设定的伺服器输出频率上限值。当给定频率指令高于上限时,实际运转频率为上限频率。

0:上限频率数字给定上限频率通过参数[F0.11]设定;最大设定值小于或等于最大频率[F0.09],最小设定值大于或等于下限频率[F0.12]。

1:键盘电位器给定上限频率通过键盘电位器给定。

2:电压模拟量VS1给定上限频率通过端子VS1输入模拟量给定。

3:电压模拟量VS2给定上限频率通过端子VS2输入模拟量给定。

4:电流模拟量AS给定上限频率通过端子AS输入模拟量给定。

5:端子脉冲PUL给定上限频率通过端子PUL输入脉冲频率给定。

6:RS485通讯给定上限频率通过RS485通讯(H3004/H2004)设定;最大设定值不超过最大频率[F0.09],最小设定值不低于下限频率[F0.12]。详细内容请参见“Fd”通讯控制参数组及附录二:RS485通讯协议。

提示:输入模拟量及PUL口脉冲频率与上限频率的对应关系是,当输入最大有效值时,对应的上限频率是最大频率[F0.09],当输入最小有效值时,对应的上限频率为0.00Hz。

上限频率数字设定:当[F0.10]设定为“0”时的上限频率给定通道。

下限频率:是伺服器输出频率的下限值。当给定频率指令低于下限频率时,由[F0.13]决定实际运转频率。

下限频率运行模式:

0:停止当实际给定频率低于下限频率时,伺服器以0.00Hz运行。

1:按下限频率运行当实际给定频率低于下限频率时,伺服器按下限频率运行。

注意:1、当通过模拟量及PUL 口脉冲频率给定上限频率时,如果上限频率值小于下

限频率值,下限频率无效。

2、最大频率、上限频率和下限频率应根据运行工况的需求谨慎设置。除上限频率和下限频率外,伺服器运行时的输出频率还受启动频率、自由停止频率、停机直流制动起始频率、跳跃频率等参数的设定值的限制。最大频率、上限频率和下限频率的关系如下图所示。

最大频率上限频率

输出频率

时间

下限频率

(F0.09)上、下限频率和最大频率关系示意图

F0.14 加速时间1 设定范围:0.00~650.00s 出厂值:机型设定 F0.15 减速时间1 设定范围:0.00~650.00s

出厂值:机型设定

加速时间1 当参数[F1.13]LED 个位设为“0”时,指输出频率从0.00Hz 加速

到最大频率[F0.09]所需要的时间;当参数[F1.13]LED 个位设为“1”时,指输出频率从0.00Hz 加速到50.00Hz 所需要的时间;详见参数[F1.13]。

减速时间1 当参数[F1.13]LED 个位设为“0”时,指输出频率从最大频率[F0.09]

减速到0.00Hz 所需要的时间;当参数[F1.13]LED 个位设为“1”时,指输出频率从50.00Hz 减速到0.00Hz 所需要的时间;详见参数[F1.13]。

第3章注塑机电气控制系统的结构与特点3.1 注塑机系统组成 注塑机又称啤机,它主要由四部分组成:电气部分、机械部分、液压部分和辅助部分。虽然种类繁多,品牌不一,功能各异,但最基本的工作原理是一样的。如第2章图2-1所示为注塑成型循环动作。 为完成这个循环,机械、电气及其它部件,都在这个循环周期内,围绕这个动作协调工作。电路设计要遵循动作图,机械运动要遵循,液压传动也要遵循。在完成整个动作循环后,周而复始的进行,就达到了自动状态。若用一部件来触发,如常用安全门来进行动作,成为半自动状态。电气、机械、液压关系非常密切,互相牵制,互相制约,另外,对成型产品也有很大影响。它们之间的关系如图3-1。 电气控制液压驱动机械 图3-1注塑机控制方框图 Fig. 3-1 block diagram of injection mould control 3.1.1 注塑机电气控制系统组成 注塑机的电控系统是整机的一个重要的组成部分,其性能之优劣,对整机至关重要。微型计算机技术在注塑机中的应用使注塑机的控制技术发展到一个新的水平。 电气部分的主要作用是:驱动油泵电机以供给液压部分的动力;供给电加热电源,并能自动控制注塑温度,供给调模电机电源,调校注塑机定模位置以及供给程序控制俄动作电源;程序控制,按动作循环图提供各种控制信号进行组合运算、放大、反馈并输出控制电压控制电磁阀线圈等负

第3章注塑机电气控制系统的结构与特点 载。 注塑机电控系统按其组成可分成以下三个部分:加热控制部分;电动机及其控制部分;顺序控制器部分。下面介绍一下注塑机控制工作原理。 (1)温度控制部分在注塑机中,料简温度控制是十分重要的。如果温度过高,料筒中的塑料会发生分解而变质;如果温度过低会使塑料塑化不良,流动性变差,制品成型不好。 目前,注塑机采用的加热方式多是料简外紧固几段加热圈,每段加热圈的温度可独立控制。一般中型机多为四段或三段加热,不同机型规格,其加热段数不同,每段温度的高低可根据工艺需要而调整。 为了控制温度,首先要解决好温度检测问题,常用的温度检测元件是热电偶。 温度控制目前最普遍的是选用温度仪表。温度仪表的种类很多,从显示方法上讲,有指针式和LED数码管显示的;从温度设置上讲,有旋钮式和拨码盘式;从控制方式上讲,有二位式、PDI式、时间比例式。选取这些仪表的原则是要根据温度控制的精度要求、配套的热电偶、加热的控制机构、价格等方面来综合考虑。一般若控制精度要求不高时.可采用二位式的控制仪表、加热控制用接触器开断来实现。对于温度精度要求较高时,特别是小注塑量、精密的注塑机,就需要选用则控制或时间比例控制的仪表。而此时加热控制的执行机构也应相应改动,如果控制仪表的输出是4—20mA电流的话,则要配用相应的晶闸管和相应的控制触发电路;如果控制仪表的控制输出是脉冲调宽方式的话,则要配用固态继电器或晶闸管触发电器,在这种情况下选用有触点开关是不允许的,因为开关太频繁了。 随着微机技术在注塑机上的推广应用,使用微机同时控制几个温段的加热,越来越受到人们的重视。用微机控制加热温度,可以得到很高的温控精度。同时,可方便地达到具有超温度报警和低温度报警功能。 (2)电动机控制部分 ①电动机的选取电动机的选取是指对电动机的类型和容量进行选择,根据工作条件确定外壳和安装的型式,根据负载的转速和动力电压来确定电动机的转速和电压,根据负载的大小确定电动机的容量。注塑机电动机常常是以液压泵作为负载的。 ②电动机的起动控制电动机起动一般为宣接起动或减压起动,对小

全电动注塑机工作原理(多图) [ 来源:机电论文| 类别:技术| 时间:2006-11-8 12:27:05 ] [字体:大中小] 近年来以手机壳和记录数据的介质(光盘CD、数字影像光盘DVD、磁光盘MD以及微型光盘MDS)为代表的薄壁产品需求旺盛,市场的发展潜力巨大。全电动注塑机节能、节材、环保、高效、精密、高速(注塑速度标准的为300mm/s,高速的达到700mm/s到750mm/s),适用于做各种塑胶薄壁产品及医药产品,生产市场前景广阔。 注塑行业正面临着一个飞速发展的机遇,然而在注塑产品的成本构成中,电费占了相当的比例,依据注塑机设备工艺的需求,注塑机油泵马达耗电占整个设备耗电量的比例高达50%-65%,因而极具节能潜力,设计与制造新一代"节能型"注塑机,就成为迫切需要关注和解决的问题。全电动注塑机正好满足这种需要。 一、全电动注塑机电控原理 1. 伺服电机 伺服:一词源于希腊语"奴隶"的意思。人们想把"伺服机构"当个得心应手的驯服工具,服从控制信号的要求而动作。在讯号来到之前,转子静止不动;讯号来到之后,转子立即转动;当讯号消失,转子能即时自行停转。由于它的"伺服"性能,因此而得名。 伺服系统:是使物体的位置、方位、状态等输出被控量能够跟随输入目标(或给定值)的任意变化的自动控制系统。伺服的主要任务是按控制命令的要求、对功率进行放大、变换与调控等处理,使驱动装置输出的力矩、速度和位置控制的非常灵活方便。 力劲PT60V伺服系统原理 力劲PT60V伺服系统原理: 伺服电机:伺服电动机又称执行电动机,在自动控制系统中,用作执行元件,把所收到的电信号转换成电动机轴上的角位移或角速度输出。其主要特点是,当信号电压为零时无自转现象,转速随着转矩的增加而匀速下降。 伺服电机的优点:大扭力、控制简单、装配灵活。 伺服电机的结构:一个伺服电机内部包括了一个直流电机;一组变速齿轮组;一个反馈可调电位器;及一块电子控制板。其中,高速转动的电机提供了原始动力,带动变速(减速)齿轮组,使之产生高扭力的输出,齿轮组的变速比愈大,伺服电机的输出扭力也愈大,也就是说越能承受更大的重量,但转动的速度也愈低。 锁模伺服电机 伺服电机的工作原理: 伺服电机是一个典型闭环反馈系统,减速齿轮组由电机驱动,其终端(输出端)带动一个线性的比例电位器作位置检测,该电位器把转角坐标转换为一比例电压反馈给控制线路板,控制线路板将其与输入的控制脉冲信号比较,产生纠正脉冲,并驱动电机正向或反向地转动,使齿轮组的输出位置与期望值相符,令纠正脉冲趋于为0,从而达到使伺服电机精确定位的目的。

伺服节能注塑机简介 通用伺服节能注塑机系列机型配备了高性能的伺服变速动力控制系统,并配了旋转编码器和动力传感器分别对流量和压力进行反馈,高性能的同步伺服电机通过改变转速和转矩做出相应的流量压力调整,对压力流量进行精确的闭环控制,实现伺服电机对注塑机能量需求的最佳匹配和自动调整。实现了精密的速度和压力控制(锁模、注射、顶出全机闭回路伺服控制极大提高响应速度,重复性精度在1%以内;保压动作持续测试10秒,压力误差不超过10Kg)。相比传统注塑机重复精度更好,响应速度更快,节能效果更明显,可节电20%—80%,对保压时间长及后壁、高精度的产品,效果更显著。经济效益至为明显。响应快速、性能稳定的伺服电机控制系统,配备了高精度高灵敏的压力反馈装臵,形成闭环压力精密控制,能为客户提供良好的产品稳定性。伺服节能注塑机达到最大输出量仅需0.05S,相比传统的注塑机响应速度明显加快,有效缩短周期,提高生产效率。此外机器发热量的降低,进一步降低液压油温,可以减少冷却水30%左右的用量,降低机器周围的噪音,加强机器的稳定性,增加油路液压油和密封件的使用寿命,使得机器使用和维护的费用大为减少,同时也符合当前国际严格的环保要求。 产品应用行业广泛:生活用品、玩具、电器配件、机械配件、纺织、汽车配件、化工、医疗器械、建筑、电子配件等行业。 伺服节能注塑机系列机型配备了高性能的伺服驱动控制系统,高性能的同步电机;相比传统注塑机重复精度更好,响应速度更快,可节电20%—80%,对后壁、高精度的产品,效果更显著。产品应用行业 广泛:生活用品、玩具、电器配件、机械配件、纺织、汽车配件、化工、医疗器械、建筑、电子配件等行业。

内容摘要 注塑机是集机、电、液于一体的典型系统,因具有能一次成型复杂制品、后加工量少、加工的塑料种类多等优点,目前已成为塑料成型加工的主要设备。传统中小型注塑机电气部分大多采用继电器控制,随着电子技术的不断进步与发展,其缺点越来越显著的表现出来,其主要表现为线路复杂,继电器动作慢、寿命短,系统控制精度差,故障率高,维修难度大等。针对上述问题,此次毕业设计注塑机的控制系统采用PLC控制系统进行控制。通过编程把各种电气保护和传感信号作为输入,各动作工序作为输出。提高了系统的控制精度,可靠性好,且易于检修。 本文介绍了注塑机的机械结构和控制原理,其次分析了注塑机的基本控制要求和工艺流程,最后给出了PLC控制系统的硬件组成和软件设计方法。 关键词 注塑机;PLC;温度检测;步进控制

Abstract Now injection molding machine is a mechanical, electrical and fluid in one typical system, because of the complexity can be a molding products, less processing, and processing various types of plastics, etc., has become the plastic molding process major equipment. Traditional small and medium-sized electric injection molding machine used relays to control the most part, with the advances in electronic technology and development, its becoming more and more obvious shortcomings of the show, the main line performance for the complex, slow relay, short life expectancy, the system control poor accuracy, the high failure rate, maintenance, etc. is very difficult. In response to these problems, the graduate design of the control system of injection molding machine control system using PLC control. Through the programming to a variety of electrical protection and sensor signals as input, processes the output of the action. To improve the control of the system accuracy, reliability, and easy maintenance. This paper introduces the working principle of injection molding machine, then analyses the controlling system and technicality process, and finally given its PLC control system hardware and software design. Key words :injection molding machine;PLC;temperature test;stepping control

坚达注塑机节能改造方案 1.注塑机的优点 深圳坚达机械有限公司生产80克-2452克注射量,80吨-550吨锁模力的卧式注塑机。机器由肘杆式锁模机构、往复螺杆式注射装置,液压系统和电气控制系统组成。经优化设计的肘杆机构有较大的功效系数,运动平稳,速度快;重要零件采用优质材料,由加工中心生产,强度高、刚性大、耐磨损。低速大扭矩液压马达直接驱动的平衡式塑化注射装置,受力合理,结构紧凑,传动效率高。满足不同品种塑料要求的氮化螺杆,熔胶筒塑化能力强,使用寿命长。电气控制系统有可编程序控制器和多种电脑控制系统,被控功能多,可靠性高,可供不同用户选择。我们的产品是将热塑性塑料制成各种塑料制品的主要设备,能满足世界各地的用户需要,广泛地用在家电、建筑、玩具、电子、五金、文体、交通、运输、通讯、钟表、摄影、化妆等多种行业。 2.注塑机的缺点 1.冷却时,电机仍在转动,无功功率未能消除,节能效果不理想。 2.由于是开环系统,生产稳定性难以保证。 3.采用鼠笼式感应异步电机,转动惯量大,系统响应慢。 4.噪声较大,工作环境得不到改善。 5.机器油温较高,机器稳定运行受影响,机器使用寿命缩短,需冷却设备要求高 3.改造的目的 注塑机在注塑产品的成本中,电费占了相当大的比例,依据注塑机设备工艺的需求,传统的注塑机油泵马达耗电占了整个设备耗电量比例高达80%-90%;随着能源问题的日益受到重视,国家大力发展节能减排的政策,开发具有伺服电机的新一代注塑机是一种趋势,而传统注塑机进行改造伺服电机节能系统势在必行。莱普乐伺服电机节能系统,主要是针对传统注塑机耗电量高的缺陷,自主研发的节能系统节能可以达到35%-91.7%,让您更省钱,同时也更具市场竞争力;高效使注塑产品成型时间缩短,提高生产效率;稳定使注塑产品不良率减少50%-80%左右,耐用使注塑机和伺服系统寿命更长,减噪让工作环境更舒适等特点,是目前国内最具竞争力的伺服电机节能系统的厂家。 4.改造后的效果 更节能、更稳定、更高效、更耐用、更环保、更省钱、噪声低。 5.改造后是否有不良影响 对注塑机没有任何影响,给注塑带来以下好处: 公司已完成上万台传统注塑机的改造,根据注塑机的吨位差异不同,节能效果没有低于35%,个别注塑机节能特例达到不可思议的效果,节能91.7%,改造后的注塑机节能率普遍可以达到50%-80%。 1、节能 采用莱普乐公司伺服系统的注塑机,系统压力、流量双闭环,液压系统按照实际需要的流量和压力来供油,克服了普通定量泵系统高压溢流产生的高能耗,在储料、合模、射胶等高流量工作阶段电机按照设定的转速工作,在保压、冷却等低流量工作阶段降低了电机转速,油泵电机实际能耗降低了50%--80%; 2、响应迅速,生产效率高 伺服系统响应速度快,压力上升时间和流量上升时间快至30ms,提高了液压系统的响应速度,减少了动作转换时间,加快了整机的运行节拍;注塑机液压系统自动运行时,当有阀门打开时,系统压力会瞬间下降,伺服系统可以在30ms以内迅速补充油量,恢复压力至设定值; 3、压力稳定精密

注塑机电气控制系统 第一节 概述 注塑机控制系统是一套以控制器为控制核心,包括各种电器、电子元件、仪表、加热器、传感器等组成,与液压系统配合,正确实现注塑机的压力、温度、速度、时间等各工艺过程以及调模、手动、半自动、全自动等各程序动作的系统设备。控制系统在注塑机中以独立部分而存在。 第一节 注塑机工作原理 一、注塑机工作原理 注塑成型机简称注塑机,其机械部分主要由注塑部件和合模部件组成。注塑部件主要由料筒和螺杆及注射油缸组成示意如图1-19所示。 注塑成型是用塑性 的热物理性质,把物料 从料斗加入料筒内,料筒外由加热圈加热,使物料熔融。在料筒内装有在外动力油马达作用下驱动旋转的螺杆。物料在螺杆的作用下,沿着螺槽向前输送并压实。物料在外加热和螺杆剪切的双重作用下逐渐的塑化、熔融和均化。当螺杆旋转时,物料在螺槽摩擦力及剪切力的作用下把已熔融的物料推到螺杆的头部,与此同时,螺杆在物料的反作用力作用下向后退,使螺杆头部形成储料空间,完成塑化过程。然后,螺杆在注射油缸活塞杆推力的作用下,以高速、高压,将储料室的熔融料通过喷嘴注射到模具的型腔中。型腔中的容料经过保压、冷却、固化定型后,模具在合模机构的作用下,开启模具,并通过顶出装置把定型好的制件从模具顶出落下。 塑料从固体料经料斗加入到料筒中,经过塑化熔融阶段,直到注射、保压、冷却、启模、顶出制品落下等过程,全是按着严格地自动化工作程序操作的,如图1-20所示。 1-模具 2-喷嘴 3-料筒 4-螺杆 5-加热圈 6-料斗 7-油马达 8-注射油缸 9-储料室 10-制件 11-顶杆 图1-19 注塑成型原理图 闭模 注射座前进 注射 保压 制品顶出 启模 冷却 注射座动

注塑机伺服常见问题及其解决方案

2012-11-1 20:19:00 来源: [关闭][打印]

注塑机伺服常见问题及解决方案是什么?深圳爱德善在伺服器上算得上是专业性的, 对注塑机伺服有深入的了解。此文引用注塑机伺服。 1、漏油,这是最常见的。比较好解决。换密封圈基本能搞定。搞不定的话,那一般 是有某个地方锁不紧。 2、连动,就是一输入一个动作,机台会做动作后连着做另一个动作,或者你拉关安 全门的时候,要么模板跟着动了,要么射台跟着动了,这个问题一般是电路问题,仔 细的检查一下电路,还有一个能导致这样问题的机械问题,那就是电磁阀磨损或者损 坏,检查联动动作的电磁阀,清洗或者更换。试试。我遇见的这个问题大体还是以电 路问题比较多。 3、锁模开模一开到底,一锁到底,或者开锁模异常。一般是比例压力阀被调动了, 在电机上的比例压力阀上跟比例流量阀上有小孔可以调,进入高级设置页面,里面的 测试比例压力流量页面里,试一个,看偏差多少,手动去后面调,调后再试,基本搞 定。 4、机器参数乱掉,或者机器参数变 0,这个一般是机器过节放假,久了,导致记录 资料的电子电池没电了,或者其他干扰导致参数乱掉,这个呢,你就参照对应型号的 机台,进入高级设置里面,参照其他机台,再把参数抄过来设置,要从高级设置里面 向低级设置这个方向设置。不能先设置工艺参数后再去设置高级机台参数,那样没作 用。如果行不通,就拆开显示器背面,里面电路版有电池,换掉那个电池,或者拿出 来再放进去。 有些电池可能是在机箱里面的电脑板上面, 但是大部分是在显示器后面。 5、溶胶溶不动,螺杆没力,这个情况的话,一般是电器输入输出的问题或者后面的 五星马达里面磨损了或者里面损毁,不过这情况比较少,首先检查输入输出,没有问 题的话,就检查机械问题。拆开后面的五星马达,看看里面的情况怎么样。一般也能 排查出问题。 6、打不出润滑油,这种情况的话,看看是整体都没有打出油还是局部,如果是局部 的话, 就用气枪通通润滑油管就好, 可能是里面什么东西塞住了, 如果是整体不通油, 就检查润滑油盖上的那个润滑油泵,如果油泵正常运转的话,下面的那些筛网更换一 下。基本搞定 7、油箱里面的液压油变黄,那是参到水了,可能是冷却器破了,打开冷却器前后两 个盖子,用气枪喷那些孔,看另一边出来的是水还是黄色的油水参杂的,就可以断定 冷却器有没有破。 8、电机油泵异响,这个一般是油泵磨损大了,这样的机子尽早换掉油泵,别等到出 大问题再换。还有一个问题能导致这样油泵异响,那就是邮箱里面的筛网太脏了,所 以油泵抽不到什么油,导致油泵异常。所以这个问题要检查好,一个滤网跟一个油泵 的价钱那就差大了。建议大家还是一段时间换一下油,这样机器运作的寿命比较长, 适用的型号的话,最好是抗磨无灰级液压油。要 68 号的还是几号的这个就大家自己 选了。 9、机器有输入信号,但是没动作或者动作异常,一般是电磁阀卡阀或者电磁阀故障,

第一章综述 1.1技术特点 伟创SF81注塑机异步伺服驱动器相比同步伺服来说,不需安装压力传感器、编码器,不需更换油泵、电机。安装调试便捷、维护简单、性价比高。其主要优势是:1) 响应速度快 使用SF81伺服系统控制油泵后,响应时间能够达到0.3s(0~压力最大输出量)。 0.3s(0~流量最大输出量)相比传统油压动力控制系统响应速度明显加快,有效缩短工作周期,提高生产效率。 2) 精度高 使用SF81伺服系统控制油泵后的重复精度能够达到3%。相比传统油压动力控制系统重复精度更高,有效保证产品的稳定性,减少次品率。 3) 节能 节电率在25%~70%之间,节电率主要取决于模具工艺参数。模具工艺参数的速度值(0~99%)和节能关系最大,速度值越小节电率越高。如果模具的速度值在0~30%之间,节电率就能够达到70%左右;如果模具的射胶和熔胶速度值在90%以上,又没有净冷却时间(熔胶完成就开模),节电率也能够达到25%左右。 4) 运行噪音小 运行噪音大幅减小,低速运行更宁静。理想状态下低于70分贝。 5) 设备运行温度低 电机比例输出液压油,避免了多余热量产生。液压油温升低,甚至不需冷却,可大量节约冷却水。 6) 维护方便 当SF81异步伺服驱动器需要维护时,将节电/市电旋钮打到市电状态,不影响注塑机的正常生产。

1.2节电原理 注塑机液压油泵大多采用叶片泵、齿轮泵,是典型的容积式油泵。供油量与油泵转速成正比。 在市电50Hz恒速运转下,油泵的供油量是恒定的。而实际注塑机的工作压力和流量是变化的。在实际流量较小时,油泵的供油量远远大于负载实际消耗量,(供大于求)处于高压状态下的富余液压油全部经过溢流阀溢流。高压状态下的液压油经溢流后放出大量热能,这部分耗散的能量实际上是油泵电机从电网吸收电能的一部分。小流量的维持时间较长,所耗散的电能较大。因此,注塑机液压系统存在严重的能源浪费问题。 伟创异步伺服驱动器具有注塑机专用智能控制系统。注塑循环过程中,自动检测来自于注塑机控制系统的工作状态信号,并对这些信息进行分析和计算。根据注塑机当前的工作状态、(开模、合模、射胶、回料、顶针等)工作压力及工作速度要求,自动控制异步伺服输出频率。从而调节油泵的转速,实际供油量与注塑机的流量需求相一致。把定量泵改变成变量泵,消除溢流现象,节省电能消耗。并将驱动器的动态响应及瞬间过流能力强等优点与注塑机完美结合,从而达到油泵马达节电25%~70%的效果。

目录 注塑机电气电路分析---弘讯电脑 (2) 1.电源系统 (2) 2.位置尺(A/D)的测量 (2) 3.温度的测量和控制 (3) 4.比例压力,流量(D/A) (3) 5.面板控制及显示器。 (4) 6.方向阀驱动及行程输入。 (5) 7、使用U盘传程序方法 (5) 8. 弘讯电脑常见故障分析 (7) 故障一:无显示、显示不清晰 (8) 故障二:手动灯不亮,不工作 (8) 压力、流量故障 (9) 温控故障 (9) 电子尺故障 (10) 输入、输出点故障 (11) 按键故障 (11) 资料存储故障 (11) 其它故障 (12)

注塑机电气电路分析---弘讯电脑 1.电源系统 AK580-M6C电源系统由以下4个部分组成: 1、440W变压器,输入380V,输出0,110V,220V,110V供给开关电源,220V, 供交流接触器(加热,电机启动) 2、T1015小变压器,~15V,0V,~15V,(蓝,灰,蓝)供电脑测量位置尺电源。~10V, 0V,~10V(黄,白,黄)供温度测量用电源 3、开关电源A(0V,24V),供电脑自身主机,面板用电,及比例压力,流量。 4、开关电源B(HCOM,H24V),供接近开关,行程开关,及液压电磁阀用电。 故障分析: 1、440W变压器故障判定按电工标准进行检验,输入输出是否符合标牌标准。注: 小变压器T1015,15V不得低于13.5V,10V不得低于7.5V,否则,可能会造 成电子尺显示数据大范围波动,温度跳动不准。 2、若小变压器T1015无输出,则电脑显示位置检测不良,加热,电机不能启动, 温度画面每一段实际温度显示为970。 3、开关电源A,若没输出,造成显示无,主机RUN红色指示灯不闪烁,无法开机。 4、开关电源B无,基本表现为:行程开关(PB)都无输入(PB=0),(PC)方向阀, 及溢流阀不通电。 5、C6000,C7000电脑A,B电源根据实际的负载大小配置与机器锁模力,及机型 有一定关联,开关电源型号有150W,240W,350W,500W,600W。注240W,500W, 600W的输入电压110V,220V,电源本身会自动调整,电源内的风扇会根据温 度的升高自动打开冷却,若风扇坏,工作一段时间后,开关电源发热,造成停 机。 2.位置尺(A/D)的测量 1、位置尺又称位移传感器。 S V为+10V,G为0V,S为信号端,Smin=0v,Smax=10v 电子尺的内电阻一般为5K+10%,特殊也有3K,1K,10K。 2、电脑到电子尺的连接须采用屏蔽线连接,并避开强电线路,不应与动力线路穿 同一根管。防止干扰。 3、位置尺即电脑对注塑机上模板位置,顶杆位置,螺杆位置,座台位置实际监控。 主画面动态显示三把电子尺的实际位置。既实际位置的变动,主画面上的模板, 顶杆,螺杆位置会发生变化。 4、组态画面内:位置尺的长度即实际所对应使用电子尺的长度,如电子尺标称9E, 即9*25MM=225MM,由于电子尺的本身有一定误差,设定时根据实际须作适当调

注塑机伺服节能改造简介 一、注塑机种类与能耗 注塑机根据驱动方式的不同分为如下四种 1.定量泵驱动型 2.变量泵驱动型 3.全电动驱动型 4.电液伺服驱动型 其中电液伺服驱动型就是我们改造完后的产品。几种驱动之间的比较如下: 1〉价格全电动〉电液伺服〉变量泵〉定量泵一台全电动的注塑机价格数倍于其它三种液压驱动的注塑机,具有能耗低,精度高等特点,但由于价格太贵,维护成本高,只在少数精密注塑需求的场合才采用。电液伺服系统比变量泵和定量泵略贵,但相差不大,在10%以内。 2〉产品精度全电动〉电液伺服〉变量泵=定量泵在对精密加工要求很高的场合一般采用全电动,但由于全电动机价格问题,许多厂家采用定量泵和变量泵来做,但加强了检验,产品不合格率较高。而电液伺服系统能较大的提高产品精度,略低于全电动,但相差不多。 3〉能耗全电动〈电液伺服〈变量泵〈定量泵一般定量泵能耗比变量泵要高20-30%左右,变量泵又比电液伺服系统高20-30%,全电动系统又比电液伺服系统低5-10%的能耗。 我们的改造主要针对定量泵和变量泵注塑机。其中,对变量泵注塑机改造来说由于节能效果不是很大,所以除开少数对节能非常重视的客户外,多数都不会有很强的动力去改造,因此,我们改造的绝大部分应该是针对定量泵注塑机。 各种改造方式 针对定量泵注塑机目前有可控硅调压、变频、伺服三种改造方式,三种改造方式比较如下: 1〉可控硅调压成本低,大约400元/KW,节能比例小,约10-15%的样子,回收期较长,不影响生产周期,更换模具对节能效果无影响。改造实施简单。

2〉变频调节成本适中,大约700元/KW,节能率跟产品关系大,约在10-50%之间,会影响产品周期,一般会加长每批产品的生产周期1-3秒,相当于生产率降低2-6%。对于短周期产品节能效果不好,对生产产品精度影响大。一旦更换模具,要重新调解变频器的PID参数,工人操作困难。改造实施简单。3〉伺服改造成本较高,大约2000-2500元/KW,节能率约25-80%之间,不影响产品周期,甚至可以提高产品周期,通常提高生产率约5-20%左右。更换模具对节能无影响,可以提高产品精度,并延长设备寿命。改造实施复杂,不同机型不同方案。 市场容量 最新统计是整个中国市场上约有注塑机100万台,其中广东有30-40万台。其中定量泵占了至少一半的数量。每台改造费用平均约30000-35000元,如果全部改造,广东省总容量约为45-50亿元。全国总容量超过100亿,考虑到有些已经做了变频改造,总容量应该小于此数。 我们本次改造实验结果 本次实验的注塑机背景如下: 1>改造的注塑机品牌为全力发CLF190,原设计压力140吨,配电机为22KW。 2>改造试验的这批产品生产设定数据如下: 一般来说产品冷却保压时间越长,节能空间越大。从上表可以看出,产品冷却保压时间较短,只有2.6秒,属于节能空间比较小的产品。圣鑫公司生产

注塑机伺服电机改造案例: 某公司注塑机伺服电机节能改造 项目背景 1.改造前用能系统状况 某模塑公司主要生产彩电,彩电外壳生产主要设备为1600T 注塑机,单台每小时平均耗电量为103千瓦时。 2.改造前用能系统存在的问题 经前期调研,发现其生产设备注塑机设备存在不节能现象,改造前电机系统功耗极大,具有降耗的潜力。 技术方案 1.技术原理 (1)叙述采用的节能技术的原理(提供技术原理图); (2)叙述采用节能技术及原因; (3)叙述电能替代技术的关键能效指标(设备效率、能效比或产品单耗); (4)叙述该技术使用条件和技术优势。 节能技术的原理:伺服电动机又称执行电动机,在自动控制系统中,用作执行元件,把所收到的电信号转换成电动机轴上的角位移或角速度输出。分为直流和交流伺服电动机两大类,其主要特点是,当信号电压为零时无自转现象,转速随着转矩的增加而匀速下降,可以达到精确定位、加速减速优化、直接驱动等目的,可节约近40%能量。

技术原理图 采用节能技术及原因: 节能:与传统的定量泵系统相比,伺服油泵控制系统结合了伺服电机快速的无极调速特性和液压油泵自主调节特性,带来巨大的节能潜力。 高效:可以通过提高电机转速增加油泵的输出量,提高整机运行速度;响应时间最短可至20ms,提高液压系统的响应速度。 精密:快速响应速度保证了开、合模精度,射胶精度可达0.1mm;配合精度模具,可以达到0.3%的注塑精度。 静音:在PID算法模块控制下,可以实现静音运行。 适用条件和技术优势: 广泛应用于玩具、电气、汽配、仪表等塑料制造行业。伺服

控制系统是根据注塑机在具体运行过程中所需控制的压力和速度参量来专门设计的。采用压力,流量双闭环控制,液压系统按照实际需要的压力,流量来供油,克服了普通定量泵系统高压溢流产生的高能耗。在预塑,合模,射胶等高流量工作阶段电机按照设定的转速工作,在保压,冷却等低流量工作阶段降低了电机的转速,从而降低了油泵电机的能耗。 2.技术方案 (1)节能改造方案:本项目采用稀土永磁电机+齿轮(螺杆)泵+伺服电机驱动器+压力流量传感器对原普通异步电机+叶片泵进行改造。 (2)技术方案实施无特殊要求。 3.经济分析 (1)介绍项目投资模式: 项目由江苏电力节能服务有限

佳明注塑机节能改造方案 1.注塑机的优点 佳明公司是高新技术企业,一直致力于专业注塑机的研发、设计、开发和生产。装配流水生产线,机型覆盖60T-3500T,属下更拥有精良的加工设备和先进的铸造车间;超大型的日本进口三菱CNC,可加工重达30T的零件;铸造车间采用先进的树脂沙工艺,所铸造铸件单件重量达50T,月产量达3000T以上。 佳明公司于2000年通过ISO9001质量认证;2001年通过国家注塑机质量体系认证,同时注塑机全部由国家塑料机械产品检测中心负责质量跟踪与监控;2004年通过国家AAA质量诚信体系认证,多年来一直被国家质协授予“全国注塑机质量过硬放心品牌企业”;2005年通过CE认证,同年佳明生产的注塑机,获得国家质量监督局评定为“国家免检产品”;2008年获得“广东省名牌产品”称号。 2.注塑机的缺点 1.冷却时,电机仍在转动,无功功率未能消除,节能效果不理想。 2.由于是开环系统,生产稳定性难以保证。 3.采用鼠笼式感应异步电机,转动惯量大,系统响应慢。 4.噪声较大,工作环境得不到改善。 5.机器油温较高,机器稳定运行受影响,机器使用寿命缩短,需冷却设备要求高 3.改造的目的 节约资源、降低成本、提升品质、改善工况!注塑行业正面临着一个飞速发展的机遇,然而在注塑产品的成本的构成中,电费占了相当的比例,依据注塑机设备工艺的需求,传统的注塑机油泵马达耗电占整个设备耗电量比例高达80%-90%。随着能源问题日益受到重视,节约能源变得越来越重要,设计与制造新一代“节能型”注塑机,就成为迫切需要关注和解决的问题。 4.改造后的效果 更节能、更稳定、更高效、更耐用、更环保、更省钱、噪声低。 5.改造后是否有不良影响 对注塑机没有任何影响,给注塑带来以下好处: 公司已完成上万台传统注塑机的改造,根据注塑机的吨位差异不同,节能效果没有低于35%,个别注塑机节能特例达到不可思议的效果,节能91.7%,改造后的注塑机节能率普遍可以达到50%-80%。 1、节能 采用莱普乐公司伺服系统的注塑机,系统压力、流量双闭环,液压系统按照实际需要的流量和压力来供油,

基于PLC实现注塑机的电气控制 【摘要】注塑机又名注射成型机或注射机,它是将热塑性塑料或热固性料利用塑料成型模具制成各种形状的塑料制品的主要成型设备。本文旨在使用S7-200 PLC实现控制系统的电气控制,与传统的继电器控制相比,该控制方法具有可靠性高、快速、抗干扰强等优点,从而实现了注塑机生产的自动化。 【关键词】注塑机;S7-200 PLC;电气控制;自动化 1.引言 近年来汽车、建筑、家用电器、食品、医药等行业对注塑制品日益增长的需要,更推动了注射成型技术水平的发展和提高。从而线路复杂,继电器动作慢、寿命短,系统控制精度差,故障率高的传统采用继电器控制的注塑机被采用PLC 控制的系统代替。PLC控制系统可以很好的实现注塑机的各个动作,提高了系统的控制精度和自动化。 2.注塑机液压系统的工作原理及要求 注塑机是将粒状塑料通过料斗进入螺旋推进器中,螺杆转动,将物料向前推进,因螺杆外装有电加热器,将物料熔化成黏液,在此之前,合模机构已将模具闭合,当物料在螺旋推进器前端形成一定压力时,注塑机构开始将黏液高压快速注射到模具型腔中,经过一定时间的保压冷却后开模,把成型的塑料制品顶出,便完成了一个动作循环。 对液压系统要求为:合模运动要平稳,两片模具闭合时无冲击;模具闭合后,合模机构应维持闭合压力,以防止注射时将模具冲开。注射后,注射机构应保持注射压力,使塑料充满型腔;预塑进料时,螺杆转动,物料被推至螺杆前端,螺杆与注射机构一起向后退,为使螺杆前端的塑料有一定密度,注射机构必须有一定的后退阻力;系统应设有安全联锁装置以保证安全。 3.注塑机的液压系统动作控制过程 注塑机的一个工作过程要完成快速合模、慢速合模、增压锁模、注射座前进、注射、注射保压、减压放气、再增压、预塑进料、注射座后退、快速开模、慢速开模和系统卸荷。液压原如理图1。 图1中各执行元件的动作循环主要依靠行程开关、时间继电器和压力继电器切换电磁换向阀来实现,各电磁铁动作顺序如表1。 4.传统电气控制与PLC控制 传统电气控制系统主要是通过继电器来控制电磁铁的得电和失电,控制液压

注塑机节能改造案 注塑机液压系统是一个压力和流量波动较大的系统,在开模、合模、射胶、回料、顶出等不同工作阶段,其压力和流量都要发生有规律的变化。多数时间,负载的实际耗油量均小于油泵的供油量,造成高压状态下的液压油部分经溢流阀、比例阀等液压元件溢出。该溢流部分不仅未伯任有用功,而且产生热量,造成液压油发热,既耗能,又有害。如图所示: 因此,根据注塑机当前的工作状态,如开模、合模、射胶、回料、顶出等阶段以及压力和速度的高定要求,自动调节油泵的转速,调节油泵供油量,使油泵实际供油量与注塑机实际负载流量在任工作阶段均保持一致,这样,液压油的溢流部分便没有了,彻底消除了溢流现象,油泵出力减少,节省了油泵电机的电能消耗。变频节能控制器便是利用控制供油马达在不同的阶段,提供相应的转速,使定量泵变为节能型变量这一原理,来达到注塑机节能的目的。 一.注塑机能耗分析: a、注塑机哪里存在重的浪费现象? 有99%注塑机采用液压传动和电液比例控制技术,安装定量泵的液压系统过程一般分为锁模、射胶、熔胶、保压、冷却、开模﹑顶针﹑待机(半 自动)等几个阶段,各阶段需要的压力和流量就不同,对于油泵马达而言, 注塑过程是处于变化的负载状态。在定量泵的液压系统中,其转速提供恒 定的流量,多余的液压油通过溢流阀回流,此过程称为高压节流。据统计 电能量损失高达35%-70%。

注塑机单一注塑过程耗电分部图 加热电能 回流损耗电 其它用电 有效驱动电能 b 、注塑机油泵马达耗电在生产全过程中的比例是多少? 根据注塑机设备工艺的需求,注塑机油泵马达耗电占整个设备耗电量的三分之二以上。极具节能潜力。 c 、国际注塑机状况如? 随着世界各国在环境保护,如能耗、噪声、泄漏等其控制面日益格的要求,注塑机节能系统成为研究的重点。针对阀控电液控制系统有较大能量损失的不足,德、日等国着手研究电液比例阀结合的负载感应型的注塑机电液控制系统。为进一步降低能耗,减低成本。电机是用转速可调的电动机驱动液压泵为动力源。在保压、冷却及空转工况保持恒定下达到节能、降噪音目的。 d 、国注塑机生产状况如? 现今国除少数较新企业配有变量泵注塑机外,90%注塑机无节能装置,每年造成大量电能浪费,同时也意味着一个巨大节能市场将等待人们开拓。而发达的东南部地区由于电价高,也形成了初步的市场切入点。在这近佰亿的节能市场中,抓机遇、抢先机、形成了企业的利润焦点。 二、我公司节电器的主要构造和技术优势。 a 、)我公司节电器引进日本三菱最先进的变频技术。核心部件采用国际优秀品牌元器件。控制模块用日本三菱;整流桥选用日本三菱和瑞士ABB 公司的,CPU 芯片则采用美国英特尔的,本产品属超簿型、水冷却式。各项技术指标达到或超过国际知名品牌 b 、)目前市场上有很多的注塑机节能装置,其实都是采用市售的通用型变频器,金肯牌注塑专用变频器为什么会有如此惊人的节电效果。只要将其功能与通用 加热电能20% 其它用电5% 回流损耗电40% 有效驱能电能35%

注塑机伺服系统节能原理 注塑机节能原理: 注塑机是注借助于螺杆(或柱塞)推力,将已塑化好的熔融状态(即粘流态)料以高压快速方式,注射入到闭合好的模腔内,经冷却固化定型后取得制品的设备。在这个过程中,有锁模、射胶、保压、储料、冷却、开模等工序。传统注塑机油泵马达按最高压力和流量确定功率,以固定转速确定恒定流量,多余的液压油通过溢流阀回流,浪费能量。注塑机进行伺服改造后,采用压力、流量双闭环时电脑控制,在锁模、保压、冷却阶段能按需输出流量和压力,但电机低速或停转,功率消耗最小。由于异步电机负载偏大,所做无用功较大,导功率消耗大反观伺服电机为永磁同步电机,效率和功率因素高,在注塑机平均况下,伺服电机比异步电机效率高10%,传统注塑机因高压节流,油温升大,导致油体变稀、管路软化、漏油,必须对液压油进行冷却。而伺服系统采用齿轮泵,根据需求提供流量,不存在节流,液压油温升低。 2、伺服节能改造特点: 伺服系统采用闭环转速控制,射台运动位置重复精度高生产出的产品精度高,一致性好;克服了普通异步电机定量泵系统由于电网电压、频率等变化会带来转速变化,进而引起流量变化,使注塑产品成品率降低的缺点;同时由于注射与锁模精度的提高,制品重量偏移量降低,制品平均重量可降低,制品尺寸精度可提高;制品平均重量的降低,带来原材

料的节约;此外伺服系统还可以按照电脑设定的任意压力、流量曲线运行,为开发各种塑料产品的成型工艺造了条件;经实践证明,注塑机工作由开机至进入稳态,油温上升,机器液压油无需冷却,降低了水资源的消耗,节约了冷却水系统容量,延长了整机特别是液压油、液压易损件(如油封)的寿命。综上所述,进行伺服节能改造后系统呈现如下特点:3、伺服节能改造效果1)节电率在30%-80%,相比传统注塑机节电率在50%左右2)提高生产效率5%-15%,产品加工时间缩短,提高产量。3)增加产品数量合格率,减少原料损耗5%。4)延长机器寿命10%-20%,减少设备维护费用。5)提高管理效率,采用实时监测收集数据,可远程监控实现注塑机联网管理。

注塑机专用伺服驱动器 1 范围 本标准规定了注塑机专用伺服驱动器的产品分类和标记、要求、试验方法、标志、使用说明书及包装运输、贮存。 本标准适用于注塑机专用伺服驱动器(以下简称伺服驱动器)。 2 规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 GB 191—2008 包装储运图示标志 GB 3797—2005 电气控制设备 GB 4208-2008外壳防护等级(IP代码) GB 5080.1-1986设备可靠性试验总要求 GB/T 16439—1996 交流伺服系统通用技术条件 JB/T 10184-2000 交流伺服驱动器通用技术条件 3 分类、标记及定义 3.1 产品分类 按照注塑机有立式和卧式之分,伺服驱动器分成两类: a)用于立式注塑机的伺服驱动器。 b)用于卧式注塑机的伺服驱动器。 3.2 基本参数 伺服驱动器基本参数情况见表1。 表1

3.3 型号 SSV GSV: 200: 220V 400:380V A :扭矩/速度/ 置控制 B :内部运行模式 220:22KW 075:7.5KW A :搁架式(侧挂) B :基座式(背挂) 3.4 定义 3. 4.1 转速波动 伺服系统稳态运行时,瞬态转速的最大值为n*max ,最小值为n*min ,则: 转速波动= **max min * * max min n n 100%n n -?+ (1) 3. 4.2再生制动 通过驱动器的再生单元吸收电动机减速时发出的能量。 4 技术要求

开题报告 电气工程及其自动化 基于三菱PLC塑料注射成型机电气控制系统的设计 一、课题研究意义及现状 塑料是一门新兴的、综合性的工业,近十年工程塑料生产每年以8%以上的速度递增,而80%的工程塑料制品都是采用注塑成型,由此可见,注塑成型在塑料工业中有其特殊的地位。目前,注塑机的控制系统正朝着高精度、高灵敏度、节能、比例和微机程序化方向发展。各种最新的电气元件、液压元件都在注塑机控制系统中得到及时的应用,形成了机、电、液一体化产品。 注射成型机简称注射机或注塑机,具有能一次成型外型复杂、尺寸精确或带有金属嵌件的质地密致的塑料制品。能在对各种塑料进行加热、融熔、搅拌、增压后,将塑料流体注入模具的模腔内,经冷却固化后,最后完成工件的一次注塑成型。注射成型机具有耐冲击性、耐磨性、绝缘等特点,工艺先进,流程简捷,是现代加工塑料制品极具生命力的最新技术。 注塑机是注塑成型的主要设备,注塑机的技术参和性能与塑料性质和注塑成型工艺有着密切的关系。在塑料工业迅速发展的今天,注塑机不论在数量上或品种上都占有重要地位,其生产总数占整个塑料成品设备的20%--30%,从而成为目前塑料机械中增长最快,生产数量最多的机种之一,被广泛应用于国防、机电、汽车、交通运输、建材、包装、农业、文教卫生及人们日常生活各个领域。 塑料注射成型机作为塑料制品加工设备已有半个多世纪的历史,近年来随着塑料制品应用领域的不断扩大,世界上对注塑机械的需求呈现了持续大幅攀升的趋势。众所周知,最早的注塑机结构就是全电动式。只不过当时采用的是一般电动机,结构复杂、耗能高。现在的这种用伺服电机驱动的全电动式注塑机最早出现20世纪80年代初,它在肘杆式注塑机的结构上用伺服电机取代了所有油缸,由日本少数厂家率先推向市场。虽然它有一系列优点,但由于技术不成熟和价格昂贵等原因未能在市场上拓展。 目前,随着新型合成材料的涌现和要求使用高精度注塑范围的扩大,以及绿色环保的意识的日渐增强,人们对注塑机的要求越来越高,各类紧密型、节能型、环保型等注塑机不断涌现,产业结构正在迅速转变。在这些种类繁多的注塑机中,最具代表性的有以下几种:液压式注塑机和电动式注塑机。我国的注塑机品种单一,以通用机为主,技术创新不够,不能适应市场的需求.随着塑料制品加工业的进一步成熟,对塑料机械产业也提出了越来越高的要求。为实现高效、精确、节能的目标,我国的注塑机技术正向着大型化,智能化,超高速化的方向发展。 二、课题研究的主要内容和预期目标