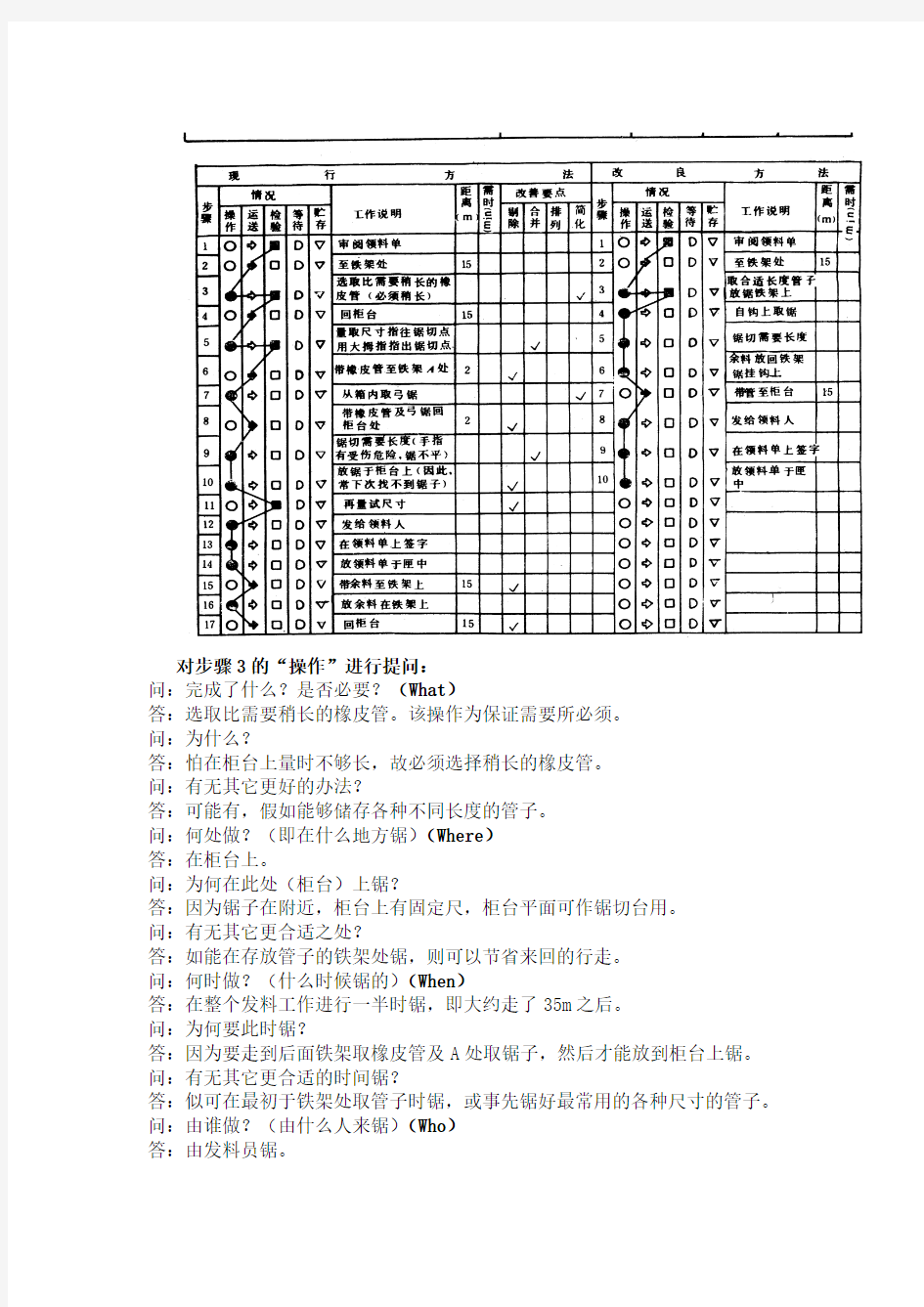

对步骤3的“操作”进行提问:

问:完成了什么?是否必要?(What)

答:选取比需要稍长的橡皮管。该操作为保证需要所必须。

问:为什么?

答:怕在柜台上量时不够长,故必须选择稍长的橡皮管。

问:有无其它更好的办法?

答:可能有,假如能够储存各种不同长度的管子。

问:何处做?(即在什么地方锯)(Where)

答:在柜台上。

问:为何在此处(柜台)上锯?

答:因为锯子在附近,柜台上有固定尺,柜台平面可作锯切台用。

问:有无其它更合适之处?

答:如能在存放管子的铁架处锯,则可以节省来回的行走。

问:何时做?(什么时候锯的)(When)

答:在整个发料工作进行一半时锯,即大约走了35m之后。

问:为何要此时锯?

答:因为要走到后面铁架取橡皮管及A处取锯子,然后才能放到柜台上锯。问:有无其它更合适的时间锯?

答:似可在最初于铁架处取管子时锯,或事先锯好最常用的各种尺寸的管子。问:由谁做?(由什么人来锯)(Who)

答:由发料员锯。

问:为何要发料员锯?

答:仓库没有其他人。

问:有无其他更合适的人锯?

答:如果由具有锯切经验的专人来锯可能更好。

问:如何做?(他是如何锯的)(How)

答:用左手握住管子,以大拇指按住锯切的地方作为锯切点。

问:为何要如此锯?

答:因为在锯切的过程中,并无其它专用夹具。

问:有无其它更合适的办法?

答:如果使用一个简单的夹具夹住管子,则既可保持平整的锯缝,又不锯伤手指。

对步骤5的“检验”进行提问:

问:完成了什么?是否必要?(What)

答:找出了锯切点,并用拇指按住。有必要。

问:为什么?

答:因为这样可以保证锯出所需的长度。

问:有无其它更好的办法?

答:如果仓库存储有所需长度的管子则可取消此动作。

问:何处做?(Where)

答:在柜台上做。

问:为何要在此处做?

答:因为尺固定在柜台的边缘。

问:有无其它更合适的地方?

答:有,在最后面的铁架B处。

问:何时做?(When)

答:在柜台与铁架间行走约35m后,在A出锯前做。

问:为什么要在那时候?

答:因为尺子在柜台上,所以必须将管子携至柜台处后才可做。

问:有无其它更合适的时候做?

答:有。如果在选择管子时做则不需将管子带到柜台前。

问:由谁做?(Who)

答:发料员。

问:为什么需此人做?

答:因为他的工作就是发料。

问:有无其他更合适的人。

答:如果找到有锯切经验的专人做则更好。

问:如何做?(How)

答:将管子平放在尺上,使其一端位于尺的起点,再移动左手到达所需要的尺寸时以大拇指按住锯切点。

问:为什么要这样做?

答:一向如此。

问:有无更合适的办法?

答:如果有一台设备,能夹住橡皮管,并能调整和找出锯切点,又不会锯伤手指为最好。

5why分析法 一、简介 所谓5why分析法,又称“5问法”,也就是对一个问题点连续以多个“为什么”来自问,以追究其根本原因。虽为5个为什么,但使用时不限定只做“5次为什么的探讨”,主要是必须找到根本原因为止,有时可能只要3次,有时也许要10次,如古话所言:打破砂锅问到底。 5why法的关键所在:鼓励解决问题的人要努力避开主观或自负的假设和逻辑陷阱,从结果着手,沿着因果关系链条,顺藤摸瓜,直至找出原有问题的根本原因。 这种方法最初是由丰田佐吉提出的;后来,丰田汽车公司在发展完善其制造方法学的过程之中也采用了这一方法。作为丰田生产系统(Toyota Production System)的入门课程的组成部分,这种方法成为其中问题求解培训的一项关键内容。丰田生产系统的设计师大野耐一曾经将五问法描述为:“……丰田科学方法的基础……重复五次,问题的本质及其解决办法随即显而易见。”目前,该方法在丰田之外已经得到了广泛采用,并且现在持续改善法(Kaizen),精益生产法(lean manufacturing)以及六西格玛法之中也得到了采用。

二、5Why实施方法 5WHY分析法可以从下列三个层面由浅入深来实施: ①.为什么会发生?即从“制造”的角度。 ②.为什么没有发现?即从“检验”的角度。 ③.为什么没有从系统上预防事故?即从“体系”或“流程”的角度。 每个层面连续5次或N次的询问,得出最终结论。只有以上三个层面的问题都探寻出来,才能发现根本问题,并寻求解决。

三、5Why经典小案例 1、停机的真正原因 通过下列的经典案例,可以加强对5Why分析法的理解: 丰田汽车公司前副社长大野耐一曾举了一个例子来找出停机的真正原因★问题一:为什么机器停了? 答案一:因为机器超载,保险丝烧断了。 ★问题二:为什么机器会超载?

XX电子有限公司 5Why分析表(案例) 产品名称A型针车型问题描述针变形分析日期2018.3.9 不良数量55000PCS/180PCS/4PCS 不良率 2.2000% 发生场所进料检验生产批号2018.3.2 a.过程工艺、检验、零部件状况追踪检查说明 1、是否遵循SOP的工艺条件、作业流程??是□否 4、是否使用了经验证合格的零件??是□否 2、是否使用正确的设备(含条件)及工具??是□否 5、技术规范是否符合、验证且培训??是□否 3、人员是否培训并鉴定?□是?否6、生产期间的环境状况是否有区别?□是?否7、运输包装是否符合标准书要求??是□否 8、其它,说明: 说明:进行5WHY分析时,参与人员应尽量全面,如设计开发、工程(生产技术)、生产、品保、采购、业务、班组长、作业人员;过程中应采取开放式的以事实为原则,并结合采用脑力激荡法等方式进行。 b、根本原因分析(5个为什么): 发生原因:第1个为什么?直接原因①为什么会发生电镀变形 答:电镀卡槽内卡住撞击变形流出原因:第1个为什么?直接原因①为什么OQC没有管控到 答:未尽职责 第2个为什么?直接原因 ②为什么品质监控没有终止不良发生答:已发现不良实行全检,未能追踪第2个为什么?直接原因 ②为什么全检员工没有管控到答:技术培训不达标 第3个为什么?直接原因 ③为什么电镀之后发现问题不能完全解决 答全检过程中QC没能对全检之后的产品进行仔细抽检第3个为什么?直接原因 ③为什么发现不良没有严格管控答:监督不足 第4个为什么?直接原因 ④为什么决定全检还不能控制不良答:控制不到位,OQC没能管控到第4个为什么?直接原因 ④为什么新进员工对产品认知不够规范答:经验不足 第5个为什么?根本原因 ⑤为什么QC未跟踪追查不良答:不够细心第5个为什么?根本原因 ⑤为什么发现问题对策不够彻底答:包装人员不够认真负责 c、问题点无法再现,根本原因查找 1、现品分析(可采用环境试验、老化验证、模拟试验、客户或供应商场所验证、对手件上试验、实车验证等):机器运行正常,生产模具一次成型下落不会发生变形,电镀之后发现不良变形。发现变形后采取了全检措施,新进员工经验不足挑选不够彻底。 2、分析产生的原因:电镀造成不良变形,新进员工挑选不彻底,OQC管控不到位,导致直接流出 3、根本原因验证再现确认:生产工序确认一切正常,根本原因系电镀造成不良 分析结果对待产品品质不能马虎,在质量管控过程中特别是结尾不能虎头蛇尾。 分析人员center

一、简介 所谓5why分析法,又称“5问法”,也就是对一个问题点连续以多个“为什么”来自问,以追究其根本原因。虽为5个为什么,但使用时不限定只做“5次为什么的探讨”,主要是必须找到根本原因为止,有时可能只要3次,有时也许要10次,如古话所言:打破砂锅问到底。 5why法的关键所在:鼓励解决问题的人要努力避开主观或自负的假设和逻辑陷阱,从结果着手,沿着因果关系链条,顺藤摸瓜,直至找出原有问题的根本原因。 这种方法最初是由丰田佐吉提出的;后来,丰田汽车公司在发展完善其制造方法学的过程之中也采用了这一方法。作为丰田生产系统(Toyota Production System)的入门课程的组成部分,这种方法成为其中问题求解培训的一项关键内容。丰田生产系统的设计师大野耐一曾经将五问法描述为:“……丰田科学方法的基础……重复五次,问题的本质及其解决办法随即显而易见。”目前,该方法在丰田之外已经得到了广泛采用,并且现在持续改善法(Kaizen),精益生产法(lean manufacturing)以及六西格玛法之中也得到了采用。 二、5Why实施方法 5WHY分析法可以从下列三个层面由浅入深来实施: ①.为什么会发生?即从“制造”的角度。 ②.为什么没有发现?即从“检验”的角度。 ③.为什么没有从系统上预防事故?即从“体系”或“流程”的角度。 每个层面连续5次或N次的询问,得出最终结论。只有以上三个层面的问题都探寻出来,才能发现根本问题,并寻求解决。 三、5Why经典小案例 1、停机的真正原因 通过下列的经典案例,可以加强对5Why分析法的理解: 丰田汽车公司前副社长大野耐一曾举了一个例子来找出停机的真正原因 ★问题一:为什么机器停了? 答案一:因为机器超载,保险丝烧断了。 ★问题二:为什么机器会超载? 答案二:因为轴承的润滑不足。 ★问题三:为什么轴承会润滑不足? 答案三:因为润滑泵失灵了。

5Why分析

课堂纪律 ?愉快、享受、乐在其中?要积极倾听与发言 ?讨论时请忘掉职务与立场?遵守时间 ?手机要关机或设为静音?每1小时~1.5小时休息一次

为了最大限度的减少公司成本,以最少的投入,得到最大的产出,为公司的利益作出贡献。 理解本次教育的内容,将本次教育中学到的知识等运用到平时的工作业务中,提高管理能力。

5个为什么,又称“5问法”,就是对一个问题点以五个“为什么”来发问,以追究其根本原因。 从结果入手,沿着因果关系链条,顺藤摸瓜,直至找出问题的根本原因,不限定一定要5次,有时3、4次就可以找到也行。 ※五个Why最初是由丰田公司提出并在丰田公司广泛采用, 因此也 被称为丰田五问法,首创者是丰田公司的大野耐一(TPS创始人)。 大野耐一总喜欢在车间时走来走去,停下来向现场管理者发问,反 复就一个问题问“为什么”,直到回答令他满意。这就是后来 的“五个为什么”。 大野耐一

1. 事例分享 托马斯杰斐逊美国独立宣言的起草者,第3 任美国总统。托马斯杰斐逊纪念馆(华盛顿市) 托马斯杰斐逊雕像

2. 事例分享 市民投诉近期雕像上鸟粪较多了,影响伟人形象问题点对策:市政安排人员马上清洗,定期多次清洗后雕像腐蚀严重问题点以其他形式再发生附近鸟类增多了为什么1对策: 捕杀鸟类灯光操作者退休了,新人不清楚,自己按6:00定时开灯<真因> 交接作业没有标准化雕像灯光提前开了, 其他地方飞虫吸引过来了现地调查: 城市灯光6:30开,雕像灯光是6:00开。 为什么5鸟类的食物多了现地调查:附近的蜘蛛多了为什么2对策:捕杀蜘蛛蜘蛛的食物多了,繁殖量大现地调查:蜘蛛网上的飞虫多了为什么3对策:除飞虫对策:不开灯 飞虫多了,附近的飞虫都集中 到这里了现地调查:雕像射灯光吸引过来的 为什么4 因果关系,逻辑性是找到真因的关键

5why分析报告模板

所谓“5WHY”分析法,又称“5问法”,就是连续反复使用5次“为什么”方式自问,以打破砂锅问到底方式寻找问题的根本原因的方法。“5WHY”不限定必须或只做5次为什么的提问,以找到问题根因为准,也许是3次,也许是10几次都有可能。一

般经验而言,反复提出5次为什么基本就可以寻找到问题的根因。 “5WHY”分析法是根据事实分析找到问题根源,给出治本对策的一个过程。“为什么”的追问的越深入,发掘的原因就越逼近真实根本的原因。 整体的“5WHY”的基本思考方法如下: 最近发现大家知道使用5why分析法进行根因分析,但是经常出现找到的原因并非根因,那么相应的制定的再发防止对策也是无效的。究其原因就是虽然知道“5WHY”的方法但是却不会运用或者运用的方法不正确,导致不能够找到问题真正的根因。那么该如何做呢?接下来介绍一下具体的分析过程注意事项。 一般而言,“5WHY”从三个层面来实施: 一、为什么会发生?从“制造”的角度。 二、为什么没有发现?从“检验”的角度。 三、为什么没有从系统上预防事故?从“体系”或“流程”的角度。 每个层面连续5次或N次的询问,得出最终结论。只有以上三个层面的问题都探寻出来,才能发现根本问题,并寻求解决。那么如何做才能确保根因分析的正确和成功呢? 站在组织级视角来寻求改善组织体系/流程和系统性问题。这是最基本的立场。通常情况下,很多人站在个人的立场和视角进行问题分析,往往只能找到比较表层的原因,不能找到管理层面,体系架构以及组织级层面的问题。

确保根因分析成功的3个关键视点: 〇[为什么]要从个人转向组织/体系/系统层面。 〇[为什么]要从主观意识转向具体行动。 通过问“为什么?”要采取这样的行动,这样才可以从人的主管意识中分离出来。例如,在A先生泄漏机密信息的情况下,如果我们追溯问到“为什么A先生泄露了信息?”,这样就是站在A先生的主观意识角度来分析问题,如果换个角度问“A先生泄漏了什么信息?”,那么这样看看待问题的角度就指向了组织体系或者管理系统。这个关键点:不是[为什么会什么?]而是[你做什么?]。这个角度,大家可以体会一下。 〇[为什么]的主语设定成“我们”。 例如,在A先生发生了信息泄露的情况下,如果追溯的问题是“为什么A先生泄露了信息?”那么这个还是从A先生的角度来分析问题,得到的原因也肯定是A先生个人的主观错误原因。假如我们追溯问“为什么我们能让A先生把信息泄漏出去呢?”,那么我们就将问题观点角度转向了体系结构及组织系统。 1)整理问题点,并根据事实进行分析。 正确的把握现象是非常重要。 分析质量取决于对深究分析之前的当前情况的把握程度。 没有通过确认现场就判断出问题的原因是站不住脚的,是没有道理的。 想象要以能够可见而简单易懂的形式记录保留下来。(图文