4 材料及材料管理

4.2 材料管理

4.2.1钢箱梁制造所用材料应符合设计文件的要求和现行标准的规定,除必须有材料质量证明书外,还应进行复验,复验合格方能使用。

4.2.2钢材应按同一厂家、同一材质、同一板厚、同一出厂状态每10个炉(批)号抽验一组试件;焊接与涂装材料应按有关规定抽样复验。

4.2.3钢板应采用色带标识,色带标识的每种色带宽度不小于30mm。加工过程中发现钢材缺陷需要修补时,应符合本规范附录A的规定。

4.2.4高强度螺栓连接副在运输过程中应防雨、防潮、防螺纹损伤;进场后应按包装箱上注明的批号、规格分类保管,室内架空存放,堆放不宜超过五层。保管期内不得任意开箱,防止生锈和沾染污物。

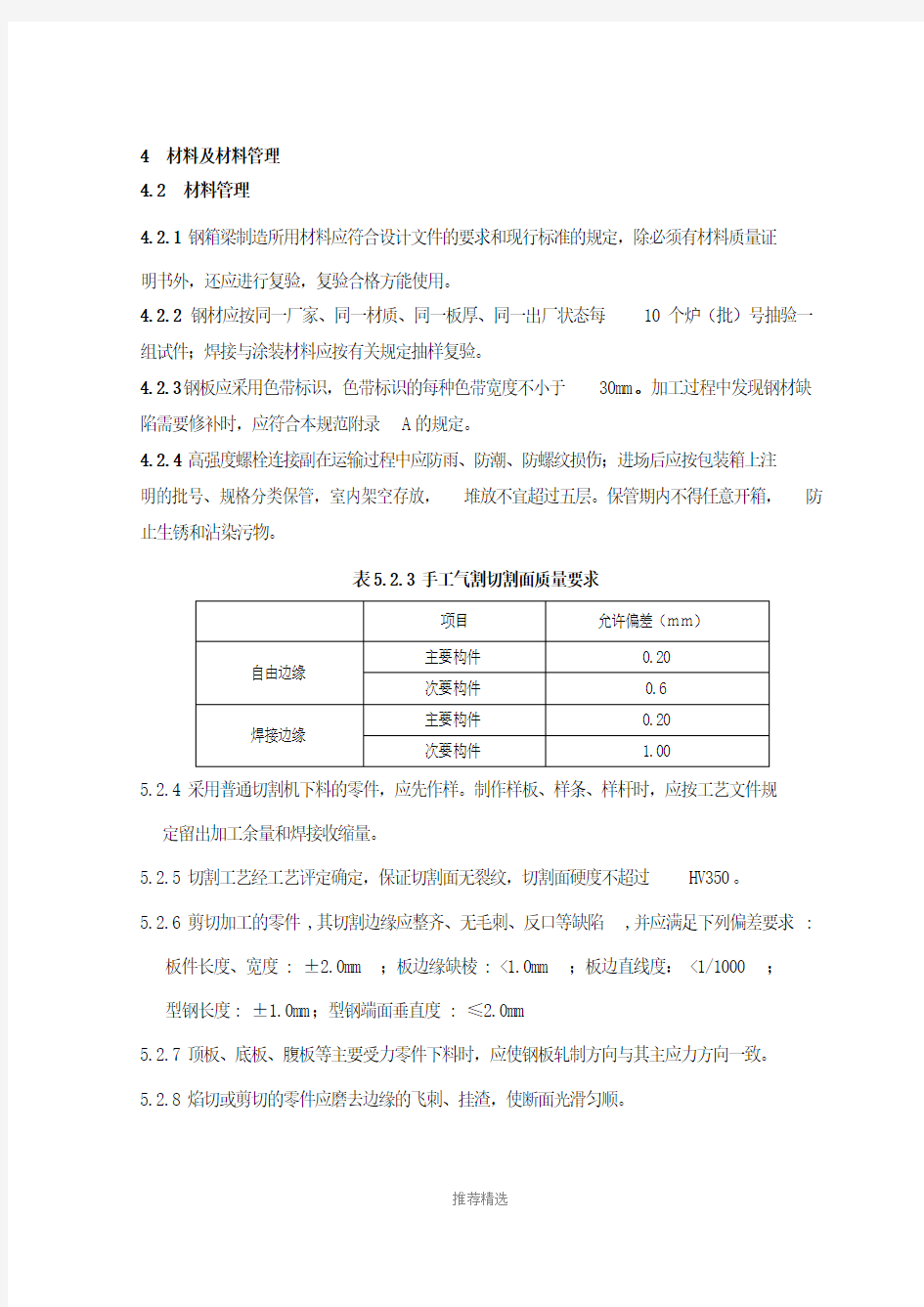

表5.2.3手工气割切割面质量要求

5.2.4采用普通切割机下料的零件,应先作样。制作样板、样条、样杆时,应按工艺文件规

定留出加工余量和焊接收缩量。

5.2.5切割工艺经工艺评定确定,保证切割面无裂纹,切割面硬度不超过HV350。

5.2.6剪切加工的零件,其切割边缘应整齐、无毛刺、反口等缺陷,并应满足下列偏差要求:

板件长度、宽度: ±2.0mm ;板边缘缺棱: <1.0mm ;板边直线度:<1/1000 ;

型钢长度: ±1.0mm;型钢端面垂直度: ≤2.0mm

5.2.7顶板、底板、腹板等主要受力零件下料时,应使钢板轧制方向与其主应力方向一致。

5.2.8焰切或剪切的零件应磨去边缘的飞刺、挂渣,使断面光滑匀顺。

5.3 零件矫正

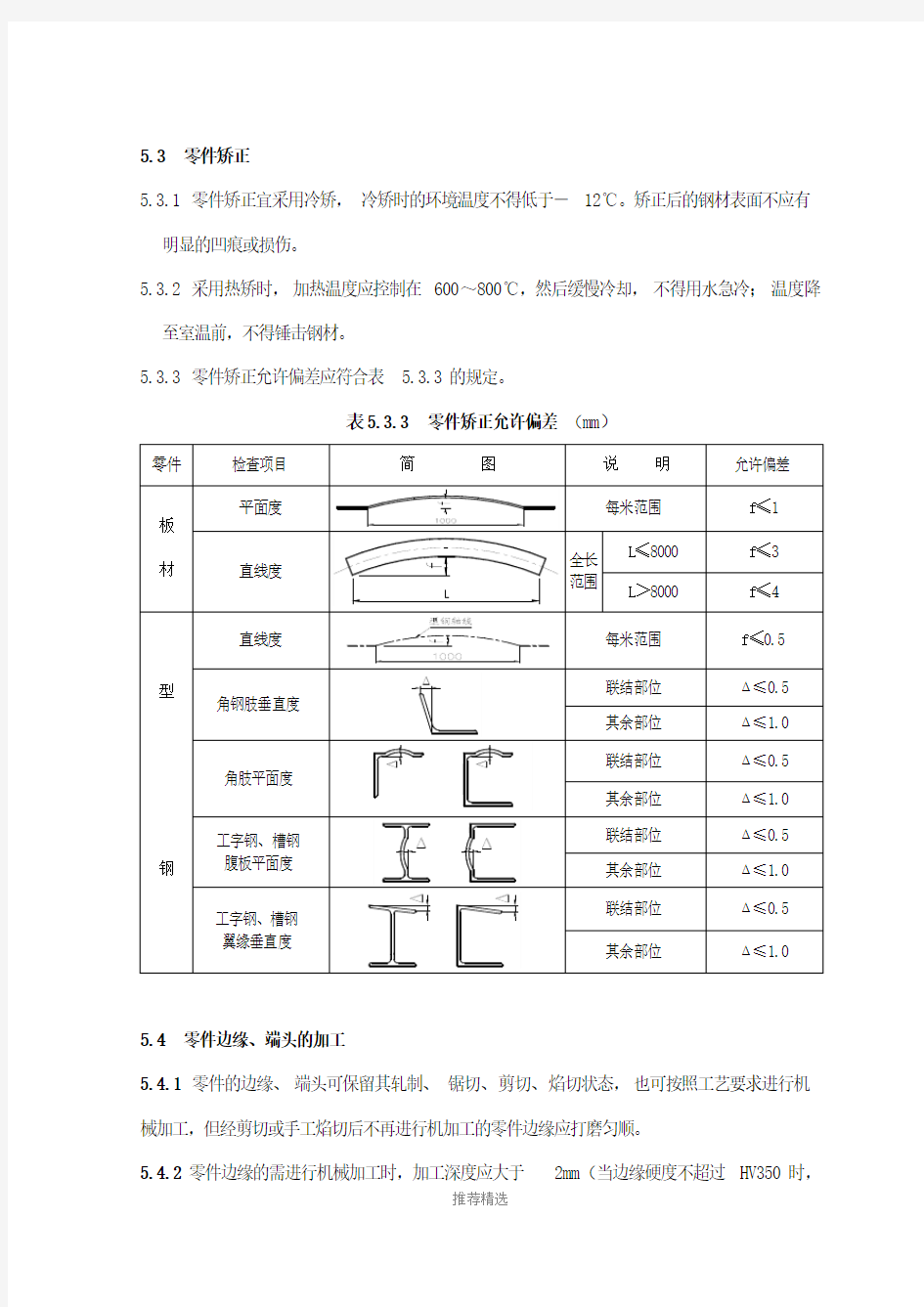

5.3.1 零件矫正宜采用冷矫,冷矫时的环境温度不得低于-12℃。矫正后的钢材表面不应有

明显的凹痕或损伤。

5.3.2 采用热矫时,加热温度应控制在600~800℃,然后缓慢冷却,不得用水急冷;温度降

至室温前,不得锤击钢材。

5.3.3 零件矫正允许偏差应符合表5.3.3的规定。

5.4 零件边缘、端头的加工

5.4.1零件的边缘、端头可保留其轧制、锯切、剪切、焰切状态,也可按照工艺要求进行机械加工,但经剪切或手工焰切后不再进行机加工的零件边缘应打磨匀顺。

5.4.2零件边缘的需进行机械加工时,加工深度应大于2mm(当边缘硬度不超过HV350时,

加工深度不受此限),零件加工的表面粗糙度应不低于表5.2.1的规定。

5.4.4焊接坡口形状、尺寸及允许偏差由焊接工艺评定确定。

5.5 U形肋制作及弯曲加工

5.5.1 U形肋可采用辊轧或弯曲成形,其尺寸允许偏差应符合表5.5.1的规定。

表5.5.1 U形肋尺寸允许偏差(mm)

5.5.2主要零件冷作弯曲加工时的环境温度应不低于-5℃,其内侧弯曲半径不得小于板厚的3倍;小于者必须热煨,热煨温度应控制在900~1000℃。

5.5.3弯曲后的零件边缘不得产生裂纹。

5.6 制孔

5.6.1 螺栓孔应成正圆柱形,孔壁表面粗糙度Ra不得大于25μm,孔缘无损伤不平,无刺屑。

5.6.2 高强度螺栓孔加工允许偏差应符合表5.6.2的规定。

表5.6.2高强度螺栓栓孔的加工允许偏差

5.6.3 螺栓孔距允许偏差应符合表5.6.3的规定;有特殊要求的孔距偏差应符合设计文件的

规定。

表5.6.3 螺栓孔距允许偏差(mm)

6 组装

6.1 组装准备

6.1.1采用埋弧焊、CO2气体(混合气体)保护焊及低氢型焊条手工焊方法焊接的接头,组装前必须彻底清除待焊区域的铁锈、氧化铁皮、油污、水分等有害物,使其表面显露出金属光泽。清除范围应符合图6.1.1的规定。

图6.1.1

6.1.2 采用埋弧焊焊接的焊缝,应在焊缝的端部连接引、熄弧板(引板);引板的材质、厚度、坡口应与所焊件相同。

6.1.3 需作产品试板检验时,应在焊缝端部连接试板,试板材质、厚度、轧制方向及坡口必须与所焊对接板材相同,其长度和宽度(每侧)应分别不小于400mm和150mm 。

6.2 板单元组装

6.2.1 组装前必须熟悉图纸和工艺文件,按图纸核对零件编号、外形尺寸和坡口方向,确认无误后方可组装。

6.2.2所有板单元应在组装胎架上进行组装,每次组装前应对组装胎架进行检查,确认合格后方可组装。

6.2.3 对于已钻孔的U形肋,组装板单元时应以孔定位。

6.2.4 组装定位焊应符合本规范第

7.2条的规定。

6.2.5 板单元组装尺寸允许偏差应符合表6.2.5的规定。

表6.2.5 板单元组装尺寸允许偏差

6.3梁段组装

6.3.1梁段组装应在具有桥梁线形的组装胎架上进行。拼装前应按工艺文件要求检测胎架的

线形和几何尺寸、。

6.3.2整体组装应在激光经纬仪和激光测距仪控制下完成。重点控制梁段直线度和桥梁线形。

6.3.3梁段组装允许偏差应符合表6.3.3的规定。

表6.3.3梁段组装允许偏差

7焊接

7.1一般要求

7.1.1各种焊工和无损检测人员必须通过考试并取得资格证书,且只能从事资格证书中认定

范围内的工作。焊工如果停焊时间超过6个月,应对其重新考核。

7.1.2 焊接工艺必须根据焊接工艺评定报告编制,施焊时应严格执行焊接工艺,焊接工艺评

定应符合本规则附录B的规定。

7.1.3 露天焊接工作宜在防风防雨设施内进行。室内外的焊接环境湿度均应小于80%;焊接

低合金钢的环境温度不应低于5℃。当环境温度低于5℃或湿度大于80%时,应在采取必要的工艺措施后进行焊接。

7.1.4 焊接前必须彻底清除待焊区域内的有害物,焊接时不得随意在母材的非焊接部位引

弧,焊接后应清理焊缝表面的熔渣及两侧的飞溅。

7.1.5 焊剂、焊条必须按产品说明书烘干使用;焊剂中的脏物,焊丝上的油锈等必须清除干

净;CO2气体纯度应大于99.5%。

7.1.6焊前预热温度应通过焊接性试验和焊接工艺评定确定;预热范围一般为焊缝每侧100m

以上,距焊缝30~50mm范围内测温。

7.2 定位焊

7.2.1定位焊缝应距设计焊缝端部30mm以上,其长度为50~100mm;定位焊缝间距应为400~600mm;定位焊缝的焊脚尺寸不得大于设计焊脚尺寸的1/ 2;

7.2.2定位焊缝不得有裂纹、夹渣、焊瘤等缺陷,对于开裂的定位焊缝,必须先查明原因,然后再清除开裂的焊缝并在保证杆件尺寸正确的条件下补充定位焊。

7.3埋弧自动焊

7.3.1埋弧自动焊必须在距设计焊缝端部80mm以外的引板上起、熄弧。

7.3.2 埋弧自动焊缝焊接过程中不应断弧,如有断弧则必须将停弧处刨成1:5斜坡,并搭

接50mm再引弧施焊,焊后搭接处应修磨匀顺。

7.3.3单面焊双面成型的焊缝按工艺要求在坡口背面粘贴陶质衬垫,要求贴严贴牢。

7.4 剪力钉的焊接

7.4.1剪力钉焊接工艺编制前应首先进行剪力钉焊接工艺试验。剪力钉焊接工艺试验除选择

焊接电流、焊接时间、栓钉伸出长度和栓钉提升高度外,还应进行接头宏观断面、接头硬度试验。上述试验通过后,再焊20个焊钉各做10个拉伸试验和10个弯曲试验,全部合格后才能据此编制焊接工艺。

7.4.2剪力钉焊接工艺试验通过后,应按选定的工艺在试板上焊接20个剪力钉。其中,10个做拉伸试验,10个做弯曲试验。拉伸试件的断面不得在焊缝区,弯曲试件的焊缝区不得有肉眼可见的裂纹。20个剪力钉的试验结果全部合格后才能据此编制焊接工艺。

7.4.3剪力钉的焊接必须按焊接工艺进行。当环境温度低于5℃或钢板表面潮湿时不得进行

焊接。

7.4.4剪力钉焊接前,应除去自身的锈蚀、油污、水份及其它不利于焊接的物质。受潮的瓷环使用前应在150℃的烘箱中烘干2小时。

7.4.5待焊剪力钉的钢板应处于水平位置,焊接部位应清除铁锈、氧化铁皮、油污、水分等有害物,使其表面显露出金属光泽,清理范围大于2倍剪力钉直径。

7.4.6每台班开始焊接剪力钉前或更换焊接条件时都必须按规定的焊接工艺在焊接试板上试焊两个剪力钉,焊后应按本标准10.1.2条规定进行检验,合格后方可在节段上焊接。

7.4.7施焊剪力钉时,焊枪应与钢板表面垂直,在焊缝金属完全凝固前不得移动焊枪。

7.5 焊缝磨修和返修焊

7.5.1焊接后,两端的引板或产品试板必须用气割切掉,并磨平切口,不得损伤母材。

7.5.2焊脚尺寸、焊波或余高等超出本规则表4.8-1规定上限值的焊缝及小于1mm且超差的咬边必须修磨匀顺。

7.5.3焊缝咬边超过1mm或焊脚尺寸不足时,可采用手弧焊进行返修焊。

7.5.4应采用碳弧气刨或其他机械方法清除焊接缺陷,在清除缺陷时应刨出利于返修焊的坡口,并用砂轮磨掉坡口表面的氧化皮,露出金属光泽。

7.5.5焊接裂纹的清除长度应由裂纹端各外延50mm 。

7.5.6用埋弧焊返修焊缝时,必须将焊缝清除部位的两端刨成1:5的斜坡。

7.5.7返修焊缝应按原焊缝质量要求检验;同一部位的返修焊不宜超过两次。

7焊接检验

8.1 焊缝的外观检验

8.1.1 所有焊缝必须在全长范围内进行外观检查,不得有裂纹、未熔合、焊瘤、夹渣、未填

满及漏焊等缺陷,并应符合表8.1.1的的规定。

表8.1.1 焊缝外观质量标准

8.2焊缝的无损检验

8.2.1 经外观检验合格的焊缝,方可进行无损检验。无损检验应在焊接24小时后进行。钢

板厚度30mm以上的焊接件必须在焊接48小时后进行无损检验。

8.2.2 焊缝无损检验质量分级、检验方法、检验部位及执行标准应符合表8.2.2的规定。

表8.2.2 焊缝无损检验质量等级及探伤范围

※探伤比例指探伤接头数量与全部接头数量之比。

推荐精选