芯片供应商

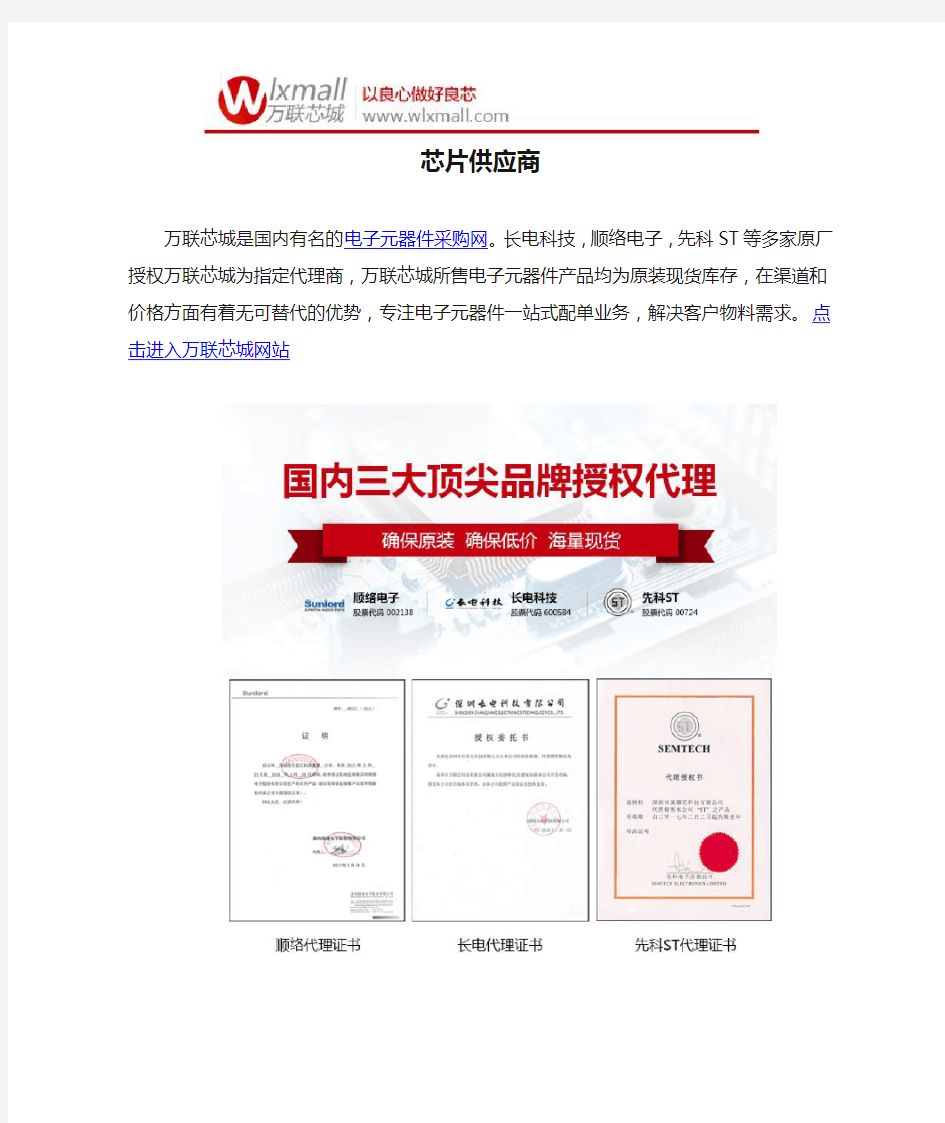

万联芯城是国内有名的电子元器件采购网。长电科技,顺络电子,先科ST等多家原厂授权万联芯城为指定代理商,万联芯城所售电子元

器件产品均为原装现货库存,在渠道和价格方面有着无可替代的优势,专注电子元器件一站式配单业务,解决客户物料需求。点击进入万联芯城网站

万联芯城是全国终端企业首选的芯片供应商,销售产品类别有电子元器件集成电路芯片,二三极管,电阻电容等产品,所售电子元器件均为原装现货库存。

万联芯城芯片供应商-专注于电源芯片,嵌入式外围芯片芯片,射频控制芯片,低功耗MCU,传感器芯片等集成电路的销售报价与一站式配单服务,产品可靠性高,性价比高,功能丰富,芯片采购网,电子元器件商城网站,元器件采购网万联芯城欢迎广大终端客户来电咨询。

万联芯城为大家科普下全球芯片供应商排名目录,作为网上中国芯片公司排名,各大电子元器件采购网的参考

高通公司成立于1985年,总部位于加州圣地亚哥,芯片厂商排名全

球员工超过33,000人。高通公司是全球3G,4G和下一代无线技术公司。目前它已向全球众多制造商授权技术,ic商城涵盖全球所有电

信设备和消费电子设备品牌。芯片供应商

该公司的股票是标准普尔100和500指数的组成部分,纳斯达克股票市场上的股票交易代码是QCOM。芯片供应商高通的客户和合作伙伴

包括着名的手机,平板电脑,路由器和系统制造商以及全球领先的无线运营商。芯片供应商高通致力于帮助所有无线产业链成员取得成功。半导体芯片生产商秉承一贯的创新精神,电子元器件交易网依靠技术创新和先进技术,高通继续引领3G,4G和下一代无线技术的发展。

电子元器件网上商城元器件采购网在推进无线通信行业的发展的同时,芯片供应商可以使用先进的无线数字技术来更好地利用人类。

华为2017供应商最详梳理! 在全球智能手机市场,华为正在给三星电子和苹果施加更大压力,在此前华为 Mate 10 系列旗舰新品发布会上, 华为消费者业务 CEO 余承东就表示今年前三季度华为手机 发货量突破 1.12 亿台,同比增长超过 19%,收入同比增长超过 30%,全球市场份额超越苹果排名第二。 而这主要得益于其荣耀系列以及 Mate 系列和 P 系列销量 的增长,当然这也得益于华为对于线下渠道的大力建设。根据之前的消息显示,华为全球线下零售店已经达到 42300 家,同比增长 39%。 在这数据快速成长的背后除了华为自身的努力,也离不开众多供应商努力。根据网上的公开数据我们来看看华为2017 的供应商有哪里?星星科技——玻璃盖板 浙江星星科技股份有限公司成立于2003年9月,坐落于浙 江省台州市。主营各种视窗玻璃防护屏、触摸屏、触摸显示模组、新型显示器件及相关材料和组件,并已于 2011 年 8 月19 日在深交所创业板挂牌上市(股票简称“星星科技”,股票代码300256),成为行业内首家上市企业。 目前公司拥有3家全资子公司和1家中外合资的控股子公司。全资子公司分别为:广东星弛光电科技有限公司、深圳市深越光电技术有限公司、深圳市联懋塑胶有限公司,控股子公司为浙江星谷触控科技有限公司。诚迈科技——IT服务

诚迈科技(南京)股份有限公司成立于2006年9月,总部位于中国南京,主要提供基于主流移动操作系统的软件开发和技术支持服务、智能终端平台解决方案以及移动互联网软件开发和运营服务等。 公司主要客户包括移动芯片领域的Intel、海思、MTK、高通、博通以及Marvell等;移动智能终端领域华为、HTC、TCL以及Bosch等。中科创达——AI解决方案 中科创达软件股份有限公司成立于2008年,致力于信息传送、移动电话通讯、计算机终端通讯、计算机辅助信息和图像传送、卫星传送、电子公告牌服务(通讯服务)、提供互联网聊天室;提供数据库接入服务、在线贺卡传送、数字文件传送等。汇顶科技——超薄指纹方案 汇顶科技成立于2002年,先后推出全球领先的单层多点触控芯片、全球首创的触摸屏近场通信技术GoodixLinkTM、全球首家应用于Android手机正面的按压式指纹识别芯片、全球首创的Invisible Fingerprint Sensor(IFSTM)、全球首创支持玻璃盖板的指纹识别芯片、全球首创应用于移动终端的活体指纹检测技术Live Finger DetectionTM、全球首创的显示屏内指纹识别技术等,广泛引用于手机、平板电脑和可穿戴产品等在内的智能移动终端领域。 产品和解决方案主要应用于华为、OPPO、vivo、小米、中兴、魅族、联想、金立、锤子、TCL、Nokia、Dell、HP、LG、ASUS、

浅谈供应商质量管理---策略与方法 随着全球经济一体化进程的加快,传统质量管理正在发生裂变:由一个公司的质量管理(CQC)向全集团(含供应商)质量管理(GWQC)转变, 供应商质量成为集团公司质量中的重要一环。完善的质量体系是质量保证的基础,只有加强供应商质量体系的管理,质量才有根本的保障。如何加强对供应商的质量控制、建立互利共赢的合作关系已经成为企业必须认真面对的问题。 一、供应商开发选择的十大原则 供应商开发的基本准则是“原则,也就是质量,成本,交付与服务并重的原则。在这四者中,质量因素是最重要的,首先要确认供应商是否建立有一套稳定有效的质量保证体系,然后确认供应商是否具有生产所需特定产品的设备和工艺能力。其次是成本与价格,要运用价值工程的方法对所涉及的产品进行成本分析,并通过双赢的价格谈判实现成本节约。在交付方面,要确定供应商是否拥有足够的生产能力,人力资源是否充足,有没有扩大产能的潜力。最后一点,也是非常重要的是供应商的售前、售后服务的纪录。 供应商选择的十个原则 总原则——全面、具体、客观原则:建立和使用一个全面的供应商综合评价指标体系,对供应商做出全面、具体、客观的评价。综合考虑供应商的业绩、设备管理、人力资源开发、质量控制、成本控制、技术开发、用户满意度、交货协

议等方面可能影响供应链合作关系的方面。 ○系统全面性原则:全面系统评价体系的建立和使用。 ○简明科学性原则:供应商评价和选择步骤、选择过程透明化、制度化和科学化。 ○稳定可比性原则:评估体系应该稳定运做,标准统一,减少主观因素。 ○灵活可操作性原则:不同行业、企业、产品需求、不同环境下的供应商评价应是不一样的,保持一定的灵活操作性。 ○门当户对原则:供应商的规模和层次和采购商相当。 ○半数比例原则:购买数量不超过供应商产能的50%,反对全额供货的供应商。如果仅由一家供应商负责100%的供货和100%成本分摊,则采购商风险较大,因为一旦该供应商出现问题,按照“蝴蝶效应”的发展,势必影响整个供应链的正常运行。不仅如此,采购商在对某些供应材料或产品有依赖性时,还要考虑地域风险。 ○供应源数量控制原则:同类物料的供应商数量约2~3家,主次供应商之分。这样可以降低管理成本和提高管理效果,保证供应的稳定性。 ○供应链战略原则:与重要供应商发展供应链战略合作关系。 ○学习更新原则:评估的指针、标杆对比的对象以及评估的工具与技术都需要不断的更新。 二、供应商质量管理十大原则 传统的来料质量管理主要是针对IQC内部管理,对外则作为一种被动式的关系.因伴随追求质量的提升及双赢的局面,IQC来料质量管理将转变为供应商的源头

4.2.1质量履历的建立 每日对来料检验、生产过程、厂外应用等各环节发生的主要质量问题进行系统梳理,要求详细 发生时间、地点、发生原因及采取的措施,建立《产品质量缺陷表》,供后续日常管控随时查阅, 问题的再发生。 4.2.2 供应商例行审查 每年年初,品质保证部门根据上一年度供应商质量表现,制定本年度供应商的审核计划,确 核重点、审核频次以及具体的实施时间等,品质保证部及采购部需根据计划并结合供应商日常的质 况按时对供应商实施审查。 当供应商出现质量不稳定的情况时,如发生批次质量问题、性能试验出现重大不合格、连续 来料不良等情况,品质保证部及采购部需及时对供应商实施现场审查,及时确定不良发生的原因 时对策。 以上审查完成后审查人员需三个工作日内形成《供应商体系审核评价表》,发放供应商进行相 题点的整改,供应商整改完成后品质保证部及采购部根据情况对整改后的现场或资料进行确认。同 告书交由采购部进行统一存档。 .3 供应商考核 品质保证部按照《供货质量协议》每月度对供应商进行考核,数据统计节点为上月的26号至本月 25号。品质保证部在27号前以《月度扣款通知书》发送给供应商进行签字盖章确认,供应商于30 前回传,品质保证部以《内部联络单》形式报批后送财务部进行扣款,同时报批完的《内部联络单》 采购部一份。 .4供应商4M1E变更管理 4.4.1变更审批流程 供应商需要进行4M1E变更时,需通过《供应商变更点管理表》(简称管理表〉的形式向采购 提出便更申请,必要时可附带相关资料,之后由采购部按照表一顺序组织各部门进行签批。 4.4 .2 变更内容的审查与研讨 各部门在按顺序对管理表审查时,应充分识别变更风险。 生产部门应从外协件管理、生产组装应用、模具工装等方面识别风险以及重点管控项目; 研发部门应从产品设计、整机性能、产品匹配性等方面识别风险以及重点管控项目,同时从设计度识别变更点对整机及产品本身产生的主要影响; 品质保证部门应结合各部门意见,充分考虑变更点对部品性能、可靠性等带来的影响和风险,并最

供应商质量管理思路 今年公司确定品保部安排我负责外部供方质量管理品质助成,个人认识是:生产优秀的产品需要优质的原材料和外购件,优质的原材料和外购件需要优秀的供方来提供。供方产品质量提高、成本下降及最终我公司产品质量提高、成本下降是供应商管理出发点;坚持3月22日供应商大会上李总、蒋部的报告精神,和谐促发展合作求共赢,不动用供方的盈利,和供方一起提高产品质量、降低成本是供应商管理的基本思路。 1、由于现在供方都不进行质量控制更不做出厂检查,这个并不是因为他们技术和管理不好,而是他们的质量意识过于薄弱。甚至可以说老板的质量意识存在问题(必须让其及其团队潜意识及实际动作明确:质量对一个企业的重要性及质量对产品成本的影响等内容,要让供应商老板明白不是质量提高产品成本就一定提高,生产效率提高,不良率下降,好的产品成本一样可以下降,产品质量提高本身就是对企业的一个提升)。注重供方管理者的思维模式和品质意愿作为改善重点,树立供方全员参与、全过程控制理念;坚持“预防为主”、“下道工序是用户”、“一切为用户”的管理思想和管理理念。在辅导前需要内部沟通,确定项目。 2、做好供方的管理,尤其是新开发的供方,严格按照合格供方评定程序操作。大家取得一致标准后(外观一类,可以做限度样品),需要严格样品、小批的质量管理,严格合格供方管理标准制度并彻实执行。 3、由于我们的供方根本不进行过程质量控制,造成很多在到货时发现质量问题,不仅对内部质量、生产造成影响,而且也给供方本身带来经济损失,因此应要求供应商制作《QC工程图》,并由我司进行评审供方的《QC工程图》能有效的控制产品质量,工序流程、设备及工装模具是否合理,测量检具、控制方法;必须介入供方重要产品的工艺过程管控。 4、做好供应商现场管理工作,帮助开展和培训工作,确保基础的管理实施,从而来提升供方质量管理,保证产品质量。(确保在1个样板改造项目) 5、介入供方的计量器具管理,与供方约定定期校准制度,现场监督计量器具使用情况。 6、为了确保供应商出厂控制的产品符合要求,供应商应制定出厂检查项目,具体要求将配合完成。 7、目前现在的供应商的《预防纠正措施》都是应付我公司的,没有起到其应该具有的作用,原因之一可能是供应商根本不知道怎么填写,不了解分析解决问题的方法,因此我们准备辅导,前期帮助分析制定措施,一同寻找问题解决办法。 8、前期帮助供应商一同建立不良履历,对操作工的宣贯;之后监督。要把供方在提供产品过程中的质量履历进行统计,把降低它们的发生率作为工作的切入点,又作为今后本身工作质量的评价依据。 9、建立供方进货质量看板,加强对供方质量的考核,对于连续3个月质量排名在后三名的供方,每月公布评定结果。对连续三个月被评为最差的供方停止供货,取消合格供方资格,重新认定。进行月度排名对排名靠后供方进行重点品质支持,尽我们最大努力帮助各供方提升。但是对品质支持不配合、质量管理和质量水平不提升的供方必须进行淘汰。对配合改善好的供方进行奖励,(激励方面不光是不合格的扣款,也应涉及到好的方面应及时得到肯定,来引导、促使其更好为我司服务,可以引用内部标准中“过程检验质量考核制度中的3.23条,对质量分析会上所设定的目标达标者或本月所做产品质量有明显突破的,根据目标完成情况或者实际表现进行10-100元正激励”)以便在供方之间形成良性的竞争。 10、严格做好不良品、待处理品、退货品的确认和处理工作,并且每月确定二天为供方不良品处理日;每月把各供方、资材部的合理投诉次数列入公司进货质量品管员的KPI考核,原则只有一个:在不良品处理确认时,必须对各供方负责。 11、图纸管理,确保有效版本使用,监督失效图纸使用;与供方建立起顺畅的沟通渠道,比如设计要求,品质要求等使大家达成一致,避免因此造成的重大质量问题。图纸的有效性非

提升供应商质量管理方案 1.目的 确保供应商提供的物料满足XXXX建设对物料质量的要求,推动供应商持续改进,促使供应商过程能力不断提高,从而达到双赢。 2.范围 限于2015年入围并提供物料的供应商,不涵盖服务和施工供应商,不涵盖XXXXXXXXX供应商。 3.职责 3.1 管理组职责 供应商质量管理的策略规划和方向指引,提供必要的资源,指导和支持工作组的工作;组织工作组开展活动并对工作组的活动计划或总结等重要事项进行决策;协调或帮助工作组解决在开展活动时遇到的内部或外部障碍。3.2工作组职责 审查供应商产品的型式试验和产品认证情况、设计(图纸和技术协议的转化)和工艺(设备能力、工艺流程、作业方法等)能力及变更控制的管理情况;(技术人员) 审查供应商资信情况、财务三表和融资等财务运作能力;(财务人员)

审查供应商的生产能力、生产周期、成本控制和服务政策;(采购人员) 审查供应商的质量管理体系建立和执行情况;(体系人员) 审查供应商的重点过程质量控制情况,如:来料、过程、成品质量控制;人员培训和资格;设备点检、维护和保养;检测仪器或设备的检定校准;现场作业文件;半成品或成品的贮存和防护、标识和追溯;不合格品或异常处理等。(质量人员) 对供应商的审查结果做出评定或总结,必要时对部分供应商进行有针对性的辅导。 4.管理方案 4.1启动 4.1.1编写质量提升管理方案 由安全质量部编制供应商质量管理提升方案,报送部门主管审核确认无误后,由相关部门进行会签,确认无误后,报送公司领导签字发布。 《供应商质量提升管理方案流程图》见附件。 4.1.2成立管理组和工作组 经公司授权成立供应商质量管理组,由公司领导担任管理组组长,主管质量工作的副总任副组长,成员由质量

供应商的采购策略 供应商风险管理的文章中,有同业认为应该根据供应商的情况区别对待,不应该千篇一律都要进行风险评估,制定详细的应对方案。这个观点我很认同,风险管理在规避风险的同时,还要兼顾成本和效益的平衡。只是这个考量,我认为更应该发生在风险管理之前,即在制定采购策略的时候,就要考虑到面对不同的供应商要采取什么样的采购策略,才能达到效益最大化。所以,这是一个关于采购策略(或则策略采购)范围的话题,希望在这里和大家做个交流。 制定采购策略的基础,是需求和供应矩阵理论。我想做过采购的都知道,在这里就不再做过多的阐述,避免掉书包之嫌:- ) 通过采购金额以及市场供应能力两个纬度,大致可以将所要采购品种的供应状况分为四个类别:(1)采购金额高而且供应源有限的类别。(2)采购金额低而且供应源有限的类别。(3)采购金额高而且供应源丰富的类别。(4)采购金额低而且供应源丰富的类别。针对这四种供需类别,制定四种相应的采购策略:战略类,瓶颈类,杠杆类和大众类。 在这里希望和大家做更多交流的,是在实际工作中,针对这四种采购策略都有哪些具体的操作方式。我个人觉得,战略类和大众类是最简单的。战略类,因为其重要性,都考虑要和原厂建立直接的商业联系,例如建立战略同盟关系(strategic partnership),签订框架采购协议(purchasing project agreement)等,甚至参股供应商,以确保供应的稳定性。大众类,因为其市场供应的丰富性,获得商品的容易性,所以不需要为这类型的采

购投入太多的资源,一般可以采用招投标的方式进行。有需求的时候组织竞标,价低者得。然后从价格,质量,交期各方面指标定期进行综合评定,优胜劣汰,积累优秀供应资源。 而最困难的是瓶颈类,最具有挑战性的是杠杆类,要做好这两类的采购,需要搜集大量的情报,做大量的数据分析,还有不断尝试把所采购的东西进行分解组合。瓶颈类的东西,虽然采购金额低但是又不可或缺,而且不容易做出来,或则要用到很少见的工艺,或者要用很稀少的材料,或者标准很高。所以通常需要维持较高的库存来规避供应的风险,同时尽量寻找替代供应商作为备选方案。另外就是和其他类别进行组合,打包采购。比如曾经采购过一些金属件,要做特殊的表面处理,原来的供应商没有这种处理工艺,需要外包(outsource)。这样采购时间要增加,库存要增加,质量问题的扯皮也多了。原来的供应商只有普通塑胶件,金属件的生产。最后说服供应商增加这个表面处理工艺,把它变成自己生产(in-house production),再把这个小金属件和其他大件塑胶件装配成一个组件,进行一次性采购(one-stop shopping)。这样不但前面的问题解决了,对供应链管理上要花费的精力和时间也少了,而且原供应商的采购金额也增加了,其配合度和积极性自然也高了。 对于杠杆类采购,因为其采购金额高而且供应源丰富,采购的话语权(bargain power)比较大,所以可以有很多的操作模式去为公司争取最大的价值(value optimization)。除了在交货条款(delivery terms),付款

供应商质量管理程序 一.目的 对供应商提供的外购件·外协件·进口件进行质量管控,确保采购的产品能够持续满足客户需求。二.适用范围 本质量管理程序仅适用于为我公司提供材料配件的供应商的品质异常管控。 三.职责 (一)质量管理中心负责对来料件进行产品的质量检测,品质的异常处理,并负责配合采购部门实 施对供应商选择和评价。 (二)采购部门负责对供应商的选择·评价·考核管理,按季/年度组织供应商业绩评鉴·督促·供应商品质整改。 (三)工程项目管理中心负责将材料送至质量管理中心验收抽检,并及时反馈材料不良信息。(四)仓库负责入库材料的验收·库存管理和不良品标识等。 (五)生产管理中心负责制程在线材料(原材料·外购件,外协件,进口件)不良信息的反馈·退库办理,配合不良品的处理。 四.管理要求 (一)材料(原材料·外购件·外协件·进口件)品质异常发现和处理 1.来料检验,经质量管理中心IQC依据图纸,材料国家(行业)标准以及《来料检验指导书》抽检判定为不合格品时,由IQC作出处理意见,并经部门领导批准执行处理方式:筛选·拒收·让步接受·返工·退货。 ⒉生产部在加工中心发现材料(原材料·外购件·外协件·进口件)品质不良时,反馈给质量管理中心查实并提出处理意见,经生产部领导确认执行。在线材料(原材料·外购件·外协件·进口件)处理方式:筛选·让步接受·返工·退货。 (二)供应商品质不良的处置和索赔 ⒈当发现供应商材料(原材料·外购件·外协件·进口件)品质不良时,IQC应将不良材料标识·隔离,在线不良品时,还应立即通知仓库冻结·标识和隔离不良材料 ⒉质量管理中心应将不良信息立即反馈给采购部,重大批量不良时,采购部必须通知供应商两个工作日内到公司确认解决。 ⒊供应商对品质异常的处理时限:收到投诉两个工作日必须书面回复解决方案。 ⒋供应商材料不良的索赔和处罚: ①批量不良材料让步使用特采时,涉及功能性不良材料的特采批,扣除当批货款的10%,外观不良 的特采批,扣除当批货款的5%。 ②生产·安装在线材料批量不良:需要公司生产或安装人员100%筛选或返工,所发生费用由供应商 承担,人员费按ⅩⅩ元/小时计。 ③供应商经多工序加工后发现批量品质不良,所造成加工材料等损失,由供应商承担, ④供应商材料品质不良造成工程投诉,索赔等严重后果,相关损失由供应商承担。 ⑤供应商不守诚信,不按我公司的质量整改要求进行改善,连续三批次重复提交同类品质不良产品, 零星产品以ⅩⅩⅩ-ⅩⅩⅩ元处罚,批量性不良处以ⅩⅩⅩⅩ-ⅩⅩⅩⅩ元处罚。 ⒌质量索赔的执行:由质量管理部填《写质量不良索赔通知单》,附加《投诉/退货通知单》,损失 计核单据等,交采购部送于供应商签章。 ⒍供应商将签章后的索赔单扫描或快递至采购部,由采购部把索赔单发放至质量管理中心与财务室,由财务室扣除其款项。 (三)供应商的质量考评(占供应商考评业绩的40%权重)

YOUR LOGO 如有logo可在此插入合同书—CONTRACT TEMPLATE— 精诚合作携手共赢 Sincere Cooperation And Win-Win Cooperation

供应商长期合作协议书模板新整理 版 The Purpose Of This Document Is T o Clarify The Civil Relationship Between The Parties Or Both Parties. After Reaching An Agreement Through Mutual Consultation, This Document Is Hereby Prepared 注意事项:此协议书文件主要为明确当事人或当事双方之间的民事关系,同时保障各自的合法权益,经共同协商达成一致意见后特此编制,文件下载即可修改,可根据实际情况套用。 供方:(以下简称甲方) 需方:(以下简称乙方) 为了加强供、需双方合作关系,本着互惠互利、共同发展原则,在自愿的基础上,为建立起长期友好的合作关系,特签订本协议,就供货的有关事宜达成如下协议: 1、供方根据需方的实际需要为需方提供相应的材料或设备。 2、质量标准一般定义为:符合国家质量标准或国家相应的标准要求。需方对实际供货有特殊要求时,需给供方提供的清单说明,供方保证同等产品、同一

个地区价格给需方是最低、最优惠价,如发现同等产品、同等质量价格比其他供应商高的需方有权力终止供货协议。 3、供货方式:供方讲所需设备或材料的清单提供给需方,需方收到清单后根据设备或材料的清单给需方报价,确认无误后供方方可给供方供货。 4、货物运输方式和验收:运费由需方承担,送到供方指定地点,需方对供方所供的每批货品应进行验收,因质量问题供方条件退货或更换合格产品。 5、付款方式:需方按供方要求向指定地点供货后,经需方验收合格后。需方签由供方提供的送货单,每月25号后供、需双方进行核对,核对无误后供方开具增值税发票,需方均可向供方汇款。 6、本协议一式_____份,供、需双方各执_____份。 甲方(公章): 法定代表人(签字): 地址:

全球经济一体化的条件下企业间的竞争已经转变为组织群之间的 竞争,质量已不是有一家企业来单独完成的,而是有产业链上的各个组织成员共同协作完成的。本文以双赢为供应商质量控制的基本原则,探讨了供应商的选择、评审和动态管理的方法。希望提升质量管理的效益,实现质量持续改进和稳定的质量水平。 关键词:质量改进、质量链、第二方审核、动态管理、顾客抱怨Abstract: Under the circumstance of the integration of global economy, the competition between single enterprise has changed into competition between organizations, quality is not created by single enterprise, it is created by organizations. The quality management of supplier is one of the key procedures in the quality chain. Based on the principle of win-win to control the quality from suppliers, this thesis studies the following key procedures: select good supplier, audit, dynamic management. Hope to improve efficiency and benefit of quality management, to implement constant steady

供应商质量管理要求格力电器(重庆)有限公司 格力电器重庆有限公司发布 2009年7月

修订履历: 存。 所有变动和/或修正必须经过批准。 格力(重庆)供应商质量管理要求,是格力(重庆)对供应商质量方面最基本的要求,也是格力(重庆)合格供应商应该遵从的基本原则。 格力核心价值观: 企业愿景:缔造全球领先的空调企业,成就格力百年的世界品牌 企业使命:弘扬工业精神,追求完美质量,提供专业服务,创造舒适环境 企业精神:忠诚、友善、勤奋、进取 质量方针:追求完美质量,打造百年企业 八严方针:严格的制度、严谨的设计、严肃的工艺、严厉的标准、严密的服务、严明的

教育、严正的考核、严重的处罚 目录 前言 (1) 第一章质量管理体系要求 (3) 第二章产品实现过程质量控制要求 (5) 第一节生产准备阶段 (5) 第二节样件试制阶段 (7) 第三节小批试产阶段 (9) 第四节批量生产阶段 (13) 第三章控制计划管理 (19) 第四章客户投诉管理 (20) 第五章二级分供方管理 (22) 附录1:名词解释 (24) 附录2:供应商需向格力提交资料一览表 (26) 附录3:整改前后产品标识要求 (27) 前言 1.目的:

为帮助供应商充分理解格力的质量方针和质量要求,并可参照本手册开展产品质量策划、实施、检查和改进,同时实现格力对供应商的有效管理和支持,推动双方的共同进步,特编制本手册。 2.适用范围: 本手册适用于格力电器(重庆)有限公司的潜在或既有合格供应商。 对于在珠海总部批量供货的供应商产品直接引入重庆公司的,在重庆格力仍需对该产品进行试用,同时要求供应商按照本手册进行自查自纠和提交资料。 对于格力外协供应商,请参考本手册执行。“生产准备阶段”和“二级分供方”质量控制要求部分条款可根据实际情况进行调整。 3.对供应商的基本要求 3.1供应商提供给格力的产品必须满足下列基本质量技术要求: 3.1.1满足由格力制定并发给供应商的《质量保证协议第二部分:产品质量要求》、工艺技术文件、图纸、样件、产品标准以及据此要求所涉及的相关文件和资料,在本手册中统称为“格力质量技术要求”。 3.1.2必须满足由供应商制定并得到格力认可的样件、图纸、工艺管理规范、产品控制计划(详见第三章)以及据此形成的相关文件和资料。 3.1.3若不属于上述两条的情况时,如果涉及到国际、国家或行业的标准时,则必须满足这些标准(当要求有差异时,以较高要求的一方为准)。 3.1.4如产品的生产涉及环保、安全以及法规项目,有强制性要求的,则必须通过国家强检项目的认证。

供应商管理思路 一、供应商管理目标 1.多-汇聚更多优秀的供应商以服务我公司; 2.快-通过战略合作等方式,提高项目采购效率; 3.好-甄选更好的供应商进行合作,达到双赢的目的; 4.省-“省时”、“省力”、“省钱”。 二、供应商管理现状分析 5.集团统一管理工作量较大:集团招标采购部对于NC库进行管理(100万元以上项 目),包括各区域及集团供应商。现在库内近千条供应商信息,集团整理工作量及 难度较大;各区域公司供应商库情况不一,有的有,有的无,标准不统一; 6.供应商信息不完整:NC库仅能体现入库时要求填报的信息,往往填写不完整;对 于后继投标状况、合作状况等信息不能体现,仅为静态管理;有效数据的支撑不足,如合作项目、合作金额等,相关数据有需求时,要人为整理; 7.有效供应商数量不足:供方库内个别分类供应商的数量较少;有些类别总量多但是 有效单位少;当前数据库没有自动数据汇总功能,不能动态监控不同类别供应商数 量,以有效补充; 8.NC库内单位分类混乱:科目选择错误,供应商选为非关联方,二级科目为材料设 备类,三级科目选择建筑安装类之中的子科目; 9.NC库系统缺陷,修改复杂,需要手动修改; 10.NC库功能单一:当前NC库仅有简单查询、审批以及共享功能;很多功能(比如 划分集团数据库以及区域数据库)不能实现,人为整理工作量较大; 11.供应商评价有待提升:公司有供应商履约评估制度以及相关模板,但是履约结果相 差较多,定性评价多而定量评价少。 三、供应商的管理授权:根据2/8原则确定 12.授权管理原则 13.区域与集团 四、供应商的整理及分级(当前) 14.初步筛选:对于原有NC库内供应商进行重新筛选,删去“死鱼”,明确供应商的 业务分类。(2016年3月1日-2016年4月30日) A.“活鱼与死鱼”:多次不参与公司招标、合作工程之中涉及重大法律纠纷、重 大质量安全事故以及其他已知的挂靠单位,从供应商库内删去或者列入黑名单; B.未考察不入库:未进行考察的单位,不进入NC库;具备多种资格的供应商, 仅入库其考察项目的内容(参照考察报告); C.单位来源不清楚不入库:单位来源不清楚的,不入库; D.业务分类:按照当前业务分类,将分类混乱的调整分类;(见附表) E.集团与区域公司:从入库来源以及考察人员划分出区域供应商库以及集团供应 商库; F.供应商基本信息:供应商的基本信息应该包括:单位全称;地区性/全国性; 注册资金;年产量;资质类别及等级;产品概要等方面;联系人及联系电话; G.合作程度:根据多区域/项目合作、单区域/项目合作、未合作参与投标、未合 作未参与投标等划分,包括合作项目名称、面积、金额(结算/合同)(自2014年 1月1日之后,或者参照成本软件录入项目47个项目); H.具体筛选方式:

供应商质量管理工作思路4 质量内容 供应商选择前,组织建立形成文件的选择评价和重新评价准则。对互利共赢伙伴关系供应商①邀请供应商早期参加产品开发/设计、激励供应商降低成本,改善性能,提高质量②对供应商进行培训,明确设计产品的目标质量与供应商探讨质量控制过程,质量检验和最终放行标准 ③与供应商一道采用QFD方法将零部件质量需求转化为技术参数,转化为过程特性要求和工艺要求 ①与供应商共享技术和资源②对供应商提供的样件的质量检验③对供应商的质量保证能力的初步评价合格的供应商列入合格供应商名单④产品质量问题通过改进、妥协、更换供应商等解决①监控供应商的过程能力指数和过程性能指数,以及测量系统②审核供应商质量管理体系 ③进货质量检验推进供应商质量改进供应商以及对不合格品进行控制。常用QFD的方法进行产品设计与开发,不仅有助于供应商明了顾客的最终要求,更重要的是供应商可以直接将另部件质量需求,转化为过程特性要求和工艺要求,从而达到控制供应商设计质量的目的。 供应商质量管理工作思路 刚从事外部质量管理,领导要求提交管理思路,结合前辈的论坛文章,写了点,请指教。 供应商质量管理工作思路 ---品保部 .. 2007-4-18

今年公司确定品保部安排我负责外部供方质量管理品质助成,个人认识是:生产优秀的产品需要优质的原材料和外购件,优质的原材料和外购件需要优秀的供方来提供。供方产品质量提高、成本下降及最终我公司产品质量提高、成本下降是供应商管理出发点;坚持3月22日供应商大会上李总、蒋部的报告精神,和谐促发展合作求共赢,不动用供方的盈利,和供方一起提高产品质量、降低成本是供应商管理的基本思路。 1、由于现在供方都不进行质量控制更不做出厂检查,这个并不是因为他们技术和管理不好,而是他们的质量意识过于薄弱。甚至可以说老板的质量意识存在问题(必须让其及其团队潜意识及实际动作明确:质量对一个企业的重要性及质量对产品成本的影响等内容,要让供应商老板明白不是质量提高产品成本就一定提高,生产效率提高,不良率下降,好的产品成本 一样可以下降,产品质量提高本身就是对企业的一个提升)。注重供方管理者的思维模式和品质意愿作为改善重点,树立供方全员参与、全过程控制理念;坚持“预防为主”、“下道工序是用户”、“一切为用户”的管理思想和管理理念。在辅导前需要内部沟通,确定项目。 2、做好供方的管理,尤其是新开发的供方,严格按照合格供方评定程序操作。大家取得一致标准后(外观一类,可以做限度样品),需要严格样品、小批的质量管理,严格合格供方管理标准制度并彻实执行。 3、由于我们的供方根本不进行过程质量控制,造成很多在到货时发现质量问题,不仅对内部质量、生产造成影响,而且也给供方本身带来经济损失,因此应要求供应商制作《QC工程图》,并由我司进行评审供方的《QC工程图》能有效的控制产品质量,工序流程、设备及工装模具是否合理,测量检具、控制方法;必须介入供方重要产品的工艺过程管控。 4、做好供应商现场管理工作,帮助开展和培训工作,确保基础的管理实

供应商基本资料表格 整理表 姓名: 职业工种: 申请级别: 受理机构: 填报日期:

一、需提供的供应商资料清单: 1.企业法人营业执照;(新年检) 2.药品经营许可证\药品生产许可证;(有效期内) 3.GSP\GMP;(有效期内、认证地址与营业执照相符) 4.组织机构代码证; 5.税务登记证;(国税、地税) 6.供货单位质量保证体系调查表; 7.药品质量保证协议书;(代表人签字、盖公章、填写日期) 8.法人委托书及被委托人身份证复印件、上岗证(有效期内) 9.相关印章备案表 10.随货同行单(票)样式; 11.开户户名、开户银行及账号 以上资料全部加盖供应商原印公章。 二、需提供的品种资料清单: 1.药品注册批件(生产批件或批文,补充申请批件)或进口药品注册证。(批 文有效期为五年)(批件过期的需提供药品再注册批件或者受理书)。 2.质量标准(试行标准的注意试行有效期,过期则需提供转正批件)。 3.省检报告单(有效期内)或厂家首次供货的产品批次厂检。进口药品法定药检 报告书复印件。 4.说明书,外包装和内包装实样或复印件(药监备案)。大输液品种只提供标 签及包装图片。 5.物价批文。 6.生产厂家证照(含:营业执照(注意年检)、生产许可证、GMP证书)

7.商标注册证(非必须) 以上资料全部加盖供应商原印公章。 注:其中以下4项资料请按我司提供版本填写盖章!如有不清楚请联系我司相关采购员咨询,谢谢! 1.药品质量保证协议书 2.供货单位质量保证体系调查表 3.相关印章备案表 4.法人委托书 整理丨尼克 本文档信息来自于网络,如您发现内容不准确或不完善,欢迎您联系我修正;如您发现内容涉嫌侵权,请与我们联系,我们将按照相关法律规定及时处理。

供应商质量管理体系评估标准1 供应商质量管理体系评估标准 1、目的:识别供应商质量风险,并进行分级,根据供应商质量风险等级大小,管理供应商,重点是强化对高风险度的供应商管理。 2、定义:供应商质量风险等级分为A/B/C/D四等。A-风险很小、B-风险小、C-风险中、D-风险大 3、适用范围:适用于某某医药公司所有合格供应商。 4、操作方法: (1)每年评定1次,每年1月份,由公司质量部按此标准进行初步评定,然后分别与相关部门进行评审确定,评审后将结果(包括不能达成共识的名单)一并提交公司总经理。 (2)总经理根据采购策略和相关政策等综合因素给予适当调整,然后发布,各单位要按照评定结果予以操作执行。 (3)一旦发布生效,则执行本管理制度。 (4)风险等级一旦评定,当年不得升级,当违反“批次质量表现无条件高压线”的G1款,则当年自动降为D级。 (5)每年风险等级评定时应考虑其上一年的评定结果,升级只能一年升一级,不得越级提升,可越级降级。 (6)上一年的D类供应商转为“C”类必须按照新供应商认证的质量体系标准,由质量部启动全面认证和评估,经过严格认证合格后才具备转级的必要

条件。 5、评价标准 首先按“质量保证体系”和“年度质量表现”两个维度分别评价,然后根据这两个维度评价结果进行综合评价,给出每个供应商风险等级A/B/C/D。上一年的D类供应商转为“C”类必须按照新供应商认证的质量体系标准进行全面认证和评估,认证合格后方可转级。 ◆非合格供应商质量风险等级自然为D。 ◆当年引入的新供应商的质量风险等级最高为C。 5.1、质量保证体系评价标准 5.1.1 质量体系分项评价 5.1.2 质量体系总体标准: 质量保证体系评价分为A/B/C/D四级:A--优秀、B-良好、C-一般、D-很差。根据前面分项评价结果,按以下标准给出质量保证体系总体评价结果。总体评价标准如下:(1)只要有一项为D,则质量体系总体评价为D (2)在没有D项情况下,有二项为C,则质量体系总体评价为C (3)在没有C、D项情况下,有三项为A,则质量体系总体评价为A (4)除了上述情况,则质量体系总体评价为B 5.2 质量表现评价: 首先根据供应商一年期间4个季度的质量等级评定结果进行评定,然后根

SRAM领先供应商整理 通信应用对SRAM的强劲需求以及向高利润产品的转移推动着SRAM价格上扬 价格可能是今天SRAM市场的最大问题。通信应用对SRAM的需要越来越大,加上半导体供应商正将其产品系列转向更有利可图的存储器产品,使得价格不断上升,并延长了交货时间。 “1999年第四季度,SRAM制造商将其价格平均提高了10%,至少在2000年的整个上半年仍将保持这一高价格,” Semico调研公司分析家Sherry Garber说。 SRAM的平均销售价格(ASP)从去年第一季度的3.54美元上升到第四季度的4.45美元。Semico预计ASP在2000年将达到5.64美元。 根据制造商的说法,交货周期平均为14至16个星期。 Integrated Device Technology公司市场副总裁Dave Cote说:“对高性能标准及通信存储器的需求早已超过人们对这一市场回弹速度的关心。”不断提升的价格将带来极大的收益及强劲的增长。1999年,世界范围的SRAM市场为47亿美元及11.9亿个SRAM。尽管2000年的销售量将下降5.9%,约为112万个,其收入仍将上升39.4%,达到63亿美元。通信市场希望其增长速度更快,达到SRAM销售的59.1%。

部副总裁Dan McCranie说,“2000年,我们最少将卖出1千万部电话。我们在开发中结合了蜂窝设计及芯片结构,为蜂窝电话构建高速、低功率的SRAM。”该公司现已提供其MoBL 系列的1-、2-,和4MSRAM产品。 在1999年下半年,该公司开始在其位于Bloomington的晶圆厂生产8英寸、0.5μm产品,该工厂将于今年第三季度投入生产。Cypress在菲律宾新建了一条测试及组装生产线,每季度可加工450万个FBGA封装器件。 计划 今年下半年,Cypress将推出其MoBL系列的8Mb和16Mb微功率SRAM。该公司还将进入双数据速率(DDR)SRAM领域。McCranie说“我们正在制订32Mb部件的计划,当我们达到0.12μm的工艺技术后,还将制造64Mb部件。” 发展 虽然Hitachi继续支持慢速SRAM市场,但其产品大多是高速SRAM。去年,该公司声称推出了一种能够在500MHz速率下工作的SRAM,其抵抗宇宙射线诱导软错误的能力提高了100倍,这种错误是移动电脑用户乘坐飞机时碰到的最头痛的问题。 这种新技术还采用了shallow triple-well结构和一种堆栈存储器单元机构。 该公司还开始建造一个12英寸、0.13μm晶圆加工厂。新工厂是台湾UMC与Hitachi的合资企业,将于2001年下半年投入生产。 计划 今年年底,Hitachi将为低功率及低电压应用提供8Mb SRAM,还将提供8Mb和18Mb同步SRAM。最后,该公司还将推出具有333和500MHz工作周期的1Mb至9Mb SRAM,以支持较大的Level 2和Level 3 cache应用。 发展 IBM在1999年继续推动着性能的提高。IBM提供具有双倍和单数据性能的1-、4-和8Mb 高速SRAM。

供应商质量管理-策略与方法 随着全球经济一体化进程的加快,传统质量管理正在发生裂变:由一个公司的质量管理(CQC)向全集团(含供应商)质量管理(GWQC)转变,供应商质量成为集团公司质量中的重要一环。完善的质量体系是质量保证的基础,只有加强供应商质量体系的管理,质量才有根本的保障。如何加强对供应商的质量控制、建立互利共赢的合作关系已经成为企业必须认真面对的问题。 一、供应商开发选择的十大原则 供应商开发的基本准则是“Q.C.D.S”原则,也就是质量,成本,交付与服务并重的原则。在这四者中,质量因素是最重要的,首先要确认供应商是否建立有一套稳定有效的质量保证体系,然后确认供应商是否具有生产所需特定产品的设备和工艺能力。其次是成本与价格,要运用价值工程的方法对所涉及的产品进行成本分析,并通过双赢的价格谈判实现成本节约。在交付方面,要确定供应商是否拥有足够的生产能力,人力资源是否充足,有没有扩大产能的潜力。最后一点,也是非常重要的是供应商的售前、售后服务的纪录。 供应商选择的十个原则 总原则——全面、具体、客观原则:建立和使用一个全面的

供应商综合评价指标体系,对供应商做出全面、具体、客观的评价。综合考虑供应商的业绩、设备管理、人力资源开发、质量控制、成本控制、技术开发、用户满意度、交货协议等方面可能影响供应链合作关系的方面。 ○系统全面性原则:全面系统评价体系的建立和使用。 ○简明科学性原则:供应商评价和选择步骤、选择过程透明化、制度化和科学化。 ○稳定可比性原则:评估体系应该稳定运做,标准统一,减少主观因素。 ○灵活可操作性原则:不同行业、企业、产品需求、不同环境下的供应商评价应是不一样的,保持一定的灵活操作性。 ○门当户对原则:供应商的规模和层次和采购商相当。 ○半数比例原则:购买数量不超过供应商产能的50%,反对全额供货的供应商。如果仅由一家供应商负责100%的供货和100%成本分摊,则采购商风险较大,因为一旦该供应商出现问题,按照“蝴蝶效应”的发展,势必影响整个供应链的正常运行。不仅如此,采购商在对某些供应材料或产品有依赖性时,还要考虑地域风险。 ○供应源数量控制原则:同类物料的供应商数量约2~3家,主次供应商之分。这样可以降低管理成本和提高管理效果,保证供应的稳定性。 ○供应链战略原则:与重要供应商发展供应链战略合作关系。 ○学习更新原则:评估的指针、标杆对比的对象以及评估的

供应商品质异常管理办法 一、目的 对供应商提供的材料品质进行管控,确保采购产品持续满足客户需求。 二、适用范围 本办法适用于供应商提供我公司(工厂、安装现场)材料配件品质异常的控制。 三、职责 1、质量管理部负责来料品质抽检,品质异常处理以及供应商整改验证,并负责配合 采购部实施对供应商选择和评价。 2、采购部负责供应商选择、评价、考核管理,按季/年度组织供应商业绩评鉴,督促 供应商品质整改。 3、工程项目部负责直送工地材料的验收抽检,并及时反馈材料不良信息。 4、仓库负责入库材料的验收、库存管理和不良品标识等 5、生产部负责制程在线材料不良信息的反馈、退库办理,配合不良品的处理。 四、管理要求 (一)材料品质异常之发现和处理 1、工厂来料检验,经质量管理部IQC依据图纸、材料国家(行业)标准以及《来料检 验作业指导书》抽检判定为品质不良时,由IQC作出处理意见,经部门经理批准执行。 处理方式:拒收、退货、筛选、返工、特采。 2、生产部在加工中发现材料品质不良时,反馈质量管理部查实并提出处理意见,经生 产经理确认后执行。在线材料不良处理方式:退换货、筛选、返工、特采。 3、工地材料在验货或安装过程发现不良时,应及时报告项目经理查实,由项目经理反 馈采购部、质量管理部、工程部,采购部通知供应商到现场处理,工程部跟踪处理结果,质量管理部记录不良信息,跟踪整改情况。工地材料不良处理方式:退换货、筛选、返工、特采。 (二)供应商品质不良的处置和索赔 1、当发生供应材料品质不良时,IQC应将不良材料标识隔离,在线不良时,还应通知 仓库冻结、标识和隔离不良材料。 2、质量管理部应立即反馈采购部,重大批量不良时,采购部必须通知供应商两个工作 日内到公司确认解决。 3、供应商对品质异常的处理时限:收到投诉两个工作日必须书面回复解决方案。