氟利昂制冷无缝钢管管道安装工艺

1 范围

本工艺适用于工作压力不高于2.5MPa,工作温度在-40~150℃的制冷系统氟利昂制冷剂管道安装工程。

2 规范性引用文件

GB50243-2002 通风与空调工程施工质量验收规范

GB50236-98 现场设备、工业管道焊接工程施工及验收规范

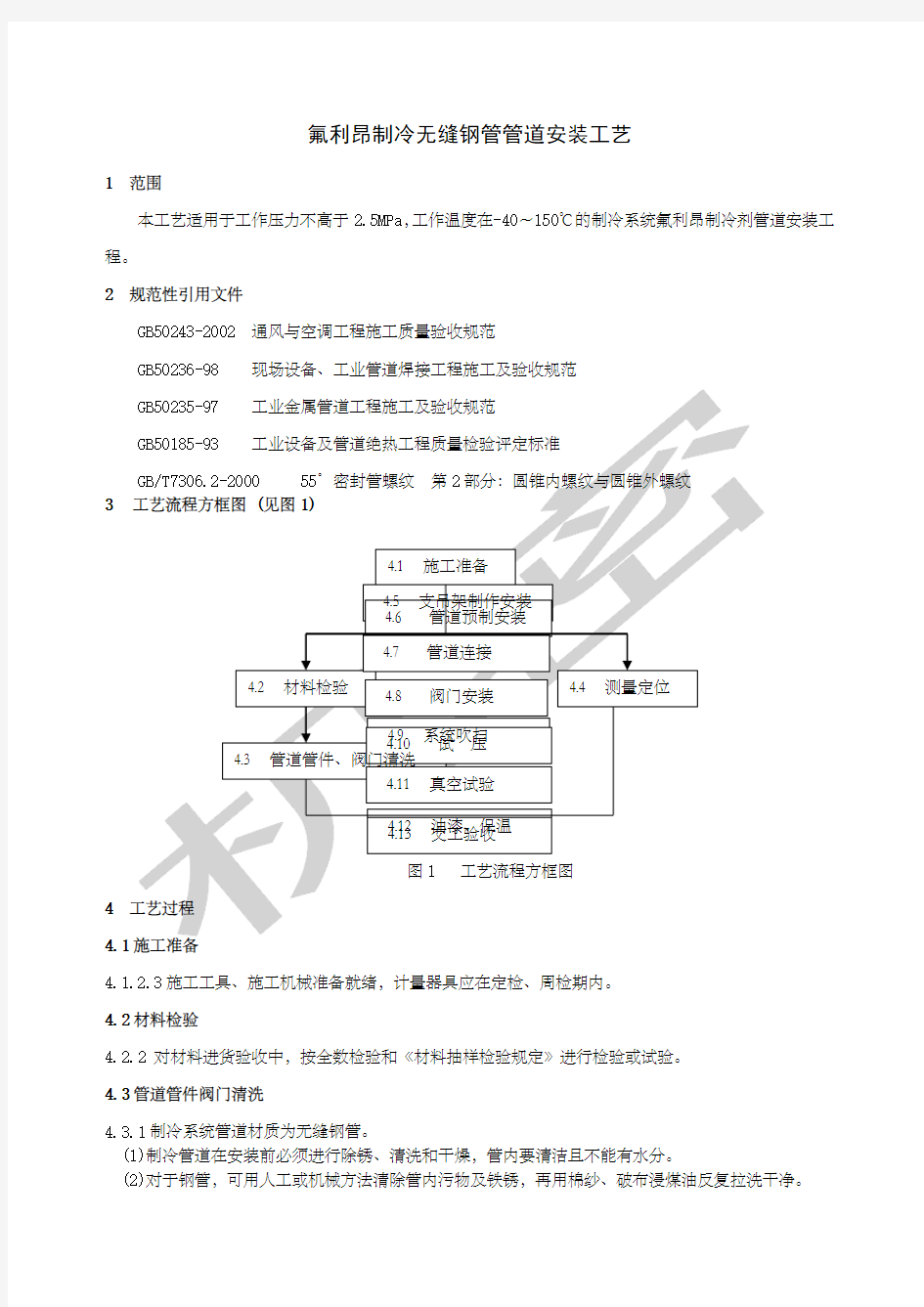

3

4

4.1

4.1.2.3施工工具、施工机械准备就绪,计量器具应在定检、周检期内。

4.2材料检验

4.2.2 对材料进货验收中,按全数检验和《材料抽样检验规定》进行检验或试验。

4.3管道管件阀门清洗

4.3.1制冷系统管道材质为无缝钢管。

(1)制冷管道在安装前必须进行除锈、清洗和干燥,管内要清洁且不能有水分。

(2)对于钢管,可用人工或机械方法清除管内污物及铁锈,再用棉纱、破布浸煤油反复拉洗干净。

(3)然后用干燥的压缩空气吹净钢管内部,用浅色布检查内壁无污物为合格,并及时封闭管口两端,保持清洁干净。

1.5倍,时间不得少于5min;严密性试验压力为阀门公称压力的1.1倍,持续时间30S不漏为合格,合

格后应保持阀体内干燥,并及时填写阀门试验检查记录表。

4.4测量定位

4.4.2按设计施工图所规定坐标、走向,根据已有建筑物和设备室内标高基准线,用测量工具测出管道

及管道支架的现场安装的坐标位置,标高位置,并绘制出管道单线图及支架加工预制图。

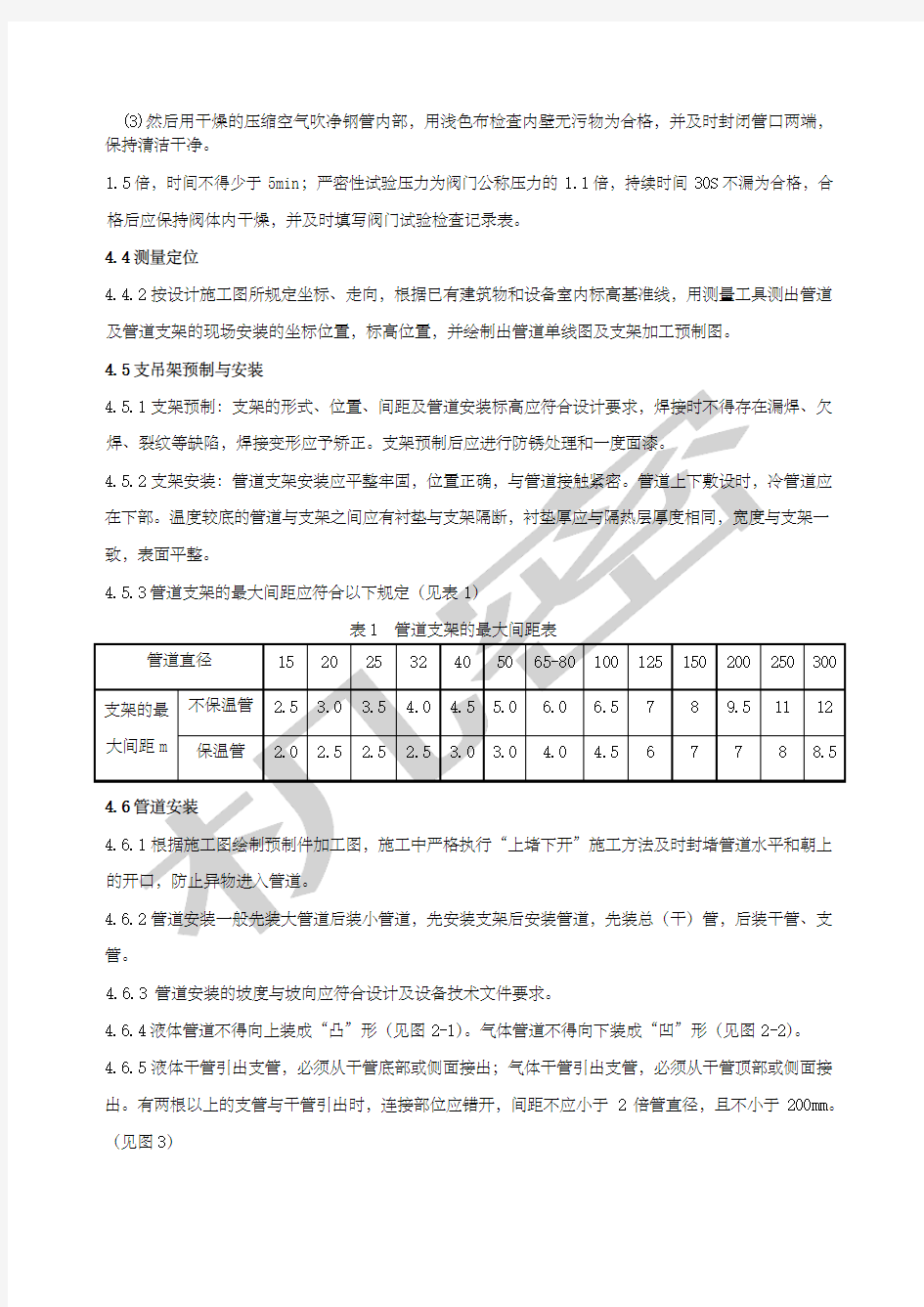

4.5支吊架预制与安装

管。

4.6.3 管道安装的坡度与坡向应符合设计及设备技术文件要求。

4.6.4液体管道不得向上装成“凸”形(见图2-1)。气体管道不得向下装成“凹”形(见图2-2)。

4.6.5液体干管引出支管,必须从干管底部或侧面接出;气体干管引出支管,必须从干管顶部或侧面接

出。有两根以上的支管与干管引出时,连接部位应错开,间距不应小于2倍管直径,且不小于200mm。(见图3)

碳素钢管连接时应采用氩弧焊打底,保证内壁光滑畅通,防止焊渣进入管道内。

管子管件连接时的坡口形式、角度及尺寸应符合设计规定要求,如设计无规定时,应按(表2)型式进行。

注:此表参照国标GB50235标准附录,B.B.01表中2.5项规定同时结合现场施工实际编制。

如管道及组成件存在着管壁不等厚情况时,其坡口型式应参照国家标准GB50235第5.0.8条图例形式如(图5)所表示式。

,管道焊Array

。( 见图

a-b

螺纹连接

管道的套丝一般采用配套的电动套丝机进行套丝,也可用手工管螺纹铰板。润滑油应使用专用冷却润滑油。

加工后用细锉将金属管端的毛边修光,用棉回丝或毛刷消除管端和螺纹内的油、水和金属切屑。

套丝后管螺纹应符合现行国家标准(GB/T7306.1-2000)55°密封管螺纹第1部分:《圆柱内螺纹与圆锥

外螺纹》;(GB/T7306.2-2000)55°密封管螺纹第2部分:《圆锥内螺纹与圆锥外螺纹》GB/T7306的规定,

并应采用标准螺纹规检验。

4螺纹连接时,密封填料应用甘油和氧化铅拌合。严禁用麻丝白漆。用管子钳一次拧紧,严禁倒回,同时将螺纹连接处溢出的密封填料清除干净,管螺纹外露2~3牙为宜。

管道的弯头,三通组成件的内壁应平滑,无毛刺及焊瘤。

4.8 阀门安装

4.8.1阀门安装时,其流向应根据介质流向安装。

4.8.2阀门手柄均应向上或左右45°方向安装,不得朝下安装。

5min内

h

min,直至试验压力。稳压10min再将压力降至设计压力,停压时间应根据查漏工作需要而定,以发泡剂检验不泄漏为合格。

1.5级,表面满刻度值应为被测

量最大压力的1.5~2倍,压力表不得少于两块。

4.10.8系统试验合格后,合适地进行试验介质的排放,排放时应注意安全。试压完毕后核对

记录,及时拆除所有临时盲板,并填写“管道系统试验记录”。

4.11抽真空试验

a(40mmHg)保持24h。系统压力回升不高于533Pa(4mmHg )为合格。

4.12管道防腐及保温

4.12.1.1管道的焊缝防腐应在试压试验合格后及时进行。

4.12.1.2油漆防腐前应清除管道表面的铁锈、毛刺、重皮、油污等赃物,露出金属光泽后再施工。

4.12.2管道保温

管道的保温其材质、厚度、密实度应符合设计要求,出厂合格证与检验报告应齐全。

2当保温设计无规定时,应按国标GB50185-93标准执行。

3

4

5

5

5.1

5.2

5.2.5搬运或吊装管道时,应注意安全,必须有严格的安全吊装措施。

5.2.6施工作业区域内对油漆等危险品必须妥善保管,可燃材料必须远离明火作业区。

5.2.7探伤施工作业,必须持有施工作业单,作业现场设有警示带、警灯、警报器围护示意,

并设专人看护。

7.1量具表 (见表5)

表5 量具表

7.2 机具、工具表 (见表6)