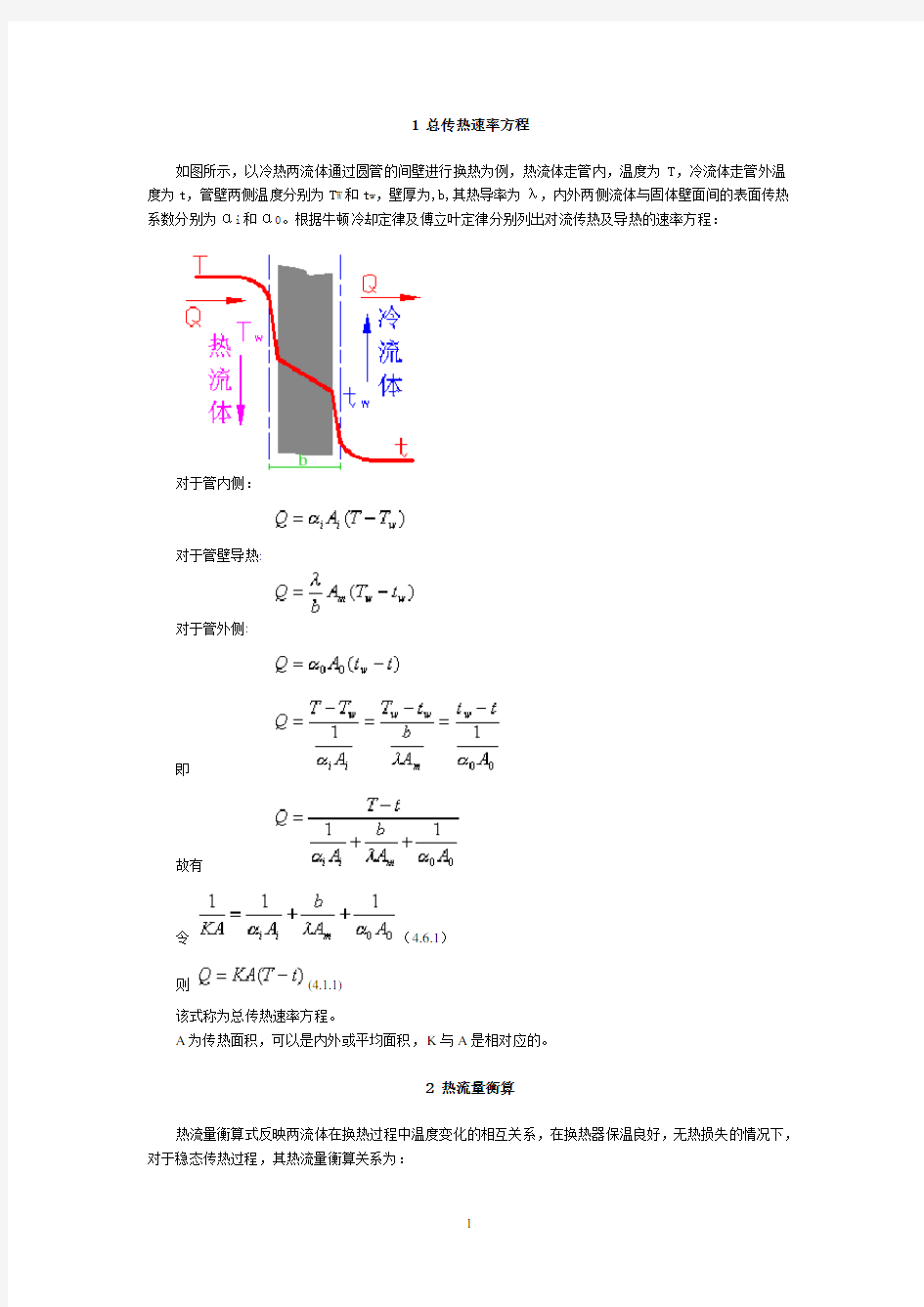

1 总传热速率方程

如图所示,以冷热两流体通过圆管的间壁进行换热为例,热流体走管内,温度为T,冷流体走管外温度为t,管壁两侧温度分别为T W和t w,壁厚为,b,其热导率为λ,内外两侧流体与固体壁面间的表面传热系数分别为αi和α0。根据牛顿冷却定律及傅立叶定律分别列出对流传热及导热的速率方程:

对于管内侧:

对于管壁导热:

对于管外侧:

即

故有

令(4.6.1)

则(4.1.1)

该式称为总传热速率方程。

A为传热面积,可以是内外或平均面积,K与A是相对应的。

2 热流量衡算

热流量衡算式反映两流体在换热过程中温度变化的相互关系,在换热器保温良好,无热损失的情况下,对于稳态传热过程,其热流量衡算关系为:

(热流体放出的热流量)=(冷流体吸收的热流量)

在进行热衡算时,对有、无相变化的传热过程其表达式又有所区别。

(1)无相变化传热过程

式中

Q----冷流体吸收或热流体放出的热流量,W;

m h,m c-----热、冷流体的质量流量,kg/s;

C ph,C pc------热、冷流体的比定压热容,kJ/(kg·K);

T1,t1 ------热、冷流体的进口温度,K;

T2,t2------热、冷流体的出口温度,K。

(2)有相变化传热过程

两物流在换热过程中,其中一侧物流发生相变化,如蒸汽冷凝或液体沸腾,其热流量衡算式为:一侧有相变化

两侧物流均发生相变化,如一侧冷凝另一侧沸腾的传热过程

式中

r,r1,r2--------物流相变热,J/kg;

D,D1,D2--------相变物流量,kg/s。

对于过冷或过热物流发生相变时的热流量衡算,则应按以上方法分段进行加和计算。

3 传热系数和传热面积

(1)传热系数K和传热面积A的计算

传热系数K是表示换热设备性能的极为重要的参数,是进行传热计算的依据。K的大小取决于流体的物性、传热过程的操作条件及换热器的类型等,K值通常可以由实验测定,或取生产实际的经验数据,也可以通过分析计算求得。

传热系数K可利用式(4.6.1)进行计算。但传热系数K应和所选的传热面积A相对应,假设和传热面积A i、A m和A0相对应的传热系数K分别为K i、K m和K0,则其相互关系为:

在工程上,一般以圆管外表面积A0为基准计算总传热系数K0,除加以说明外,常将A0、K0分别以A、K表示,即:

(4.6.2)

该式又可以改写为:

式中:d i,d0,d m------圆管的内径、外径、管壁的平均直径。

(2)污垢热阻

换热器的传热表面在经过一段时间运行后,壁面往往积一层污垢,对传热形成附加的热阻,称为污垢热阻,这层污垢热阻在计算传热系数K时一般不容忽视。由于污垢层的厚度及其热导率不易估计,通常根据经验确定污垢热阻。若管壁内、外侧表面上的污垢热阻分别用R di和R d0表示,根据串联热阻叠加原则,式(4.6.2)变为:

污垢热阻往往对换热器的操作有很大影响,需要采取措施防止或减少污垢的积累或定期清洗。

污垢热阻的大致范围

在进行换热器的传热计算时,常需先估计传热系数K。

列管换热器中K值大致范围

列管式换热器中K值大致范围

(3)壁温的计算

在计算自然对流、强制对流、冷凝和沸腾表面传热系数以及在选用换热器类型和管材时都需要知道壁

温,由以下各式得:

或

壁温接近表面传热系数大的一侧流体温度。

例题

4 平均温度差

由于换热器中沿程流体的温度、物性是变化的,故式(4.1.1)中的传热温差(T-t)和传热系数K一般也就会变动,在工程计算中通常用平均传热温差代替,于是得到总的传热速率方程的表达式:Q=KAΔt m

间壁两侧流体平均温度差的计算方法与换热器中两流体的相互流动方向有关,而两流体的温度变化情况,可分为恒温传热和变温传热。

(1)恒温传热时的平均温度差

换热器的间壁两侧流体均有相变化时,例如在蒸发器中,间壁的一侧,液体保持在恒定的沸腾温度t 下蒸发,间壁的另一侧,加热用的饱和蒸气在一定的冷凝温度T下进行冷凝,属恒温传热,此时传热温度差(T-t)不变,即:

Δt m=T-t

(2)变温传热时的平均温度差

变温传热时,两流体相互流动的方向不同,则对温度差的影响不同,分述如下。

◎逆流和并流时的平均温度差在换热器中,冷、热两流体平行而同向流动,称为并流;两者平行而反向的流动,称为逆流。

平均温度差的推导过程

经推导得:

为对数平均温差:

逆流:

并流:

对于同样的进出口条件,逆并,并可以节省加热剂或冷却剂的用量,工业上一般采用逆流。

对于一侧有变化,另一侧恒温,逆并。

.4 平均温度差(续)

◎错流和折流时的平均温度差

在大多数的列管换热器中,两流体并非简单的逆流或并流,因为传热的好坏,除考虑温度差的大小外,还要考虑到影响传热系数的多种因素以及换热器的结构是否紧凑合理等。所以实际上两流体的流向,是比较复杂的多程流动,或是相互垂直的交叉流动。

图中,(a)图两流体的流向互相垂直,称为错流,(b)图一流体只沿一个方向流动,而另一流体反复折流,称为简单折流。若两股流体均作折流,或既有折流又有错流,则称为复杂折流。

对于错流和折流时的平均温度差,可采用安德伍德(Underwood)和鲍曼(Bowman)提出的图算法。该法是先按纯逆流计算对数平均温度差△t m',然后再根据实际流动情况乘以校正系数ε△t,即:

m'

对数平均温度差的校正值动画

校正系数ε△t与冷热两流体的温度变化有关,是R和P两参数的函数,即

=热流体温降/冷流体温升

=冷流体温升/流体最初温差

校正系数ε△t可根据R和P两参数从相应的图中查得。

对数平均温差校正系数ε△t的查图

对数平均温度差的校正系数值

温差校正系数ε△t恒小于1,这是由于在列管换热器内增设了折流挡板及采用多管程,使得换热的冷、热流体在换热器内呈折流或错流,导致实际平均传热温差恒低于纯逆流时的平均传热温差。当ε△t值小于0.8时,则传热效率低,经济上不合理,操作不稳定。

原因: 换热器内出现温度交叉或温度逼近现象。

避免措施: 采用多个换热器串联或采用多壳程结构,换热器个数或所需的壳程数,可用图解法确定。

5 传热效率和传热单元数法

在传热计算中,传热速率方程和热流量衡算式将换热器和换热物流的各参数关联起来。当已知工艺物流的流量、进、出温度时,可根据前面介绍的方法,计算平均传热温差△t m及热流量Q,从而求得所需的传热面积A,此类问题即前面提及的设计型计算问题。

然而,当给定两物流的流量、进口温度以及传热面积、传热系数K时,却难以采取解析方法直接确定两流体的出口温度。往往需采用试差方法求解。此类问题即前面所提及的操作型计算问题。对此,若采用1955年由凯斯和伦敦导出的传热效率及传热单元数法,则能避免试差而方便地求得其解。

(1)传热效率

假设冷、热两流体在一传热面为无穷大的间壁换热器内进行逆流换热,其结果必然会有一端达到平衡,或是热流体出口温度降到冷流体的入口温度;或是冷流体的出口温度升到热流体的入口温度,如图中(b)

及(c)所示。然而究竟哪一侧流体能获得最大的温度变化(T1-t1),这将取决于两流体热容量流率(mC p)的相对大小。由热流量衡算式得:

可见,只有热容量流率相对小的流体才有可能获得较大的温度变化,将该流体的热容量流率以(mC p)min 表示,而相对大的热容量流率表示为(mC p)max。

(b)冷流体C pc m c相对小的理论极限情况(c)热流体C pc m c相对小的理论极限情况

将换热器实际热流量Q与其无限大传热面积时的最大可能传热量Qmax之比,称为换热器的传热效率ε。

◇ 逆流

当较小时

当较小时

◇ 并流

其温度变化最大的依然是热容量流率较小的流体,最大可能的传热温差仍为T1-t1。故具有相同的传热效率定义式。

5 传热效率和传热单元数法(续)

(2)传热单元数

在换热器中,取微元传热面积,由热流量衡算和传热速率方程可得:

◇对于热流体:

为传热单元数

取、为常数,则有

◇ 对于冷流体:

◎多个换热器串联

◎传热单元数物理意义:

全部温差变化相当于多少平均,NTU数值上表示单位传热推动力引起的温度变化;表明了换热器传热能力的强弱。

(3)传热效率与传热单元数的关系

换热器中传热效率与传热单元数的关系可根据热流量衡算及传热速率方程导出。推导过程

热容量流率比

整理

不同流型,不同结构,则关系不同。

的具体关系

图4.6.10 单程逆流换热器中ε与NTU和R间关系

图4.6.11 单程并流换热器中ε与NTU和R间关系

图4.6.10 折流换热器中ε与NTU和R间关系

◎在传热单元数相同时,逆流时换热器的传热效率总是大于并流时。(4)应用

已知R和NTU,可求得,进而求和,可避免试差计算。

例题

传热单元数NTU,热容量流率R与传热效率之间的关系动画

1. 传热学的发展概述 18世纪30年代首先从英国开始的工业革命促进了生产力的空前发展。生产力的发展为自然科学的发展成长开辟了广阔的道路。传热学这一门学科就是在这种大背景下发展成长起来的。导热和对流两种基本热量传递方式早为人们所认识,第三种热量传递方式则是在1803年发现了红外线才确认的,它就是热辐射方式。在批判“热素说”确认热是一种运动的过程中,科学史上的两个著名实验起着关键作用。其一是1798年伦福特(B .T .Rumford)钻炮筒大量发热的实验,其二是 1799年戴维(H .Davy)两块冰块摩擦生热化为水的实验。确认热来源于物体本身内部的运动开辟了探求导热规律的途径。1804年毕渥根据实验提出了一个公式,认为每单位时间通过每单位面积的导热热量正比例于两侧表面温差,反比例于壁厚,比例系数是材料的物理性质。傅里叶于1822年发表了他的著名论著“热的解析理论”,成功地完成了创建导热理论的任务。他提出的导热定律正确概括了导热实验的结果,现称为傅里叶定律,奠定了导热理论的基础。他从傅里叶定律和能量守恒定律推出的导热微分方程是导热问题正确的数学描写,成为求解大多数工程导热问题的出发点。他所提出的采用无穷级数表示理论解的方法开辟了数学求解的新途径。傅里叶被公认为导热理论的奠基人。在傅里叶之后,导热理论求解的领域不断扩大。同样,自1823年M. Navier 提出流动方程以来,通过1845 年 G.G. Stokes 的改进,完成了流体流动基本方程的创建任务。流体流动理论是更加复杂的对流换热理论的必要前提,1909和1915年W. Nusselt 开辟了在无量纲数原则关系正确指导下,通过实验研究对流换热问题的一种基本方法。1904 年,L. Prandtl 提出的对流边界层理论使流动微分方程得到了简化,1921年 E. Pohlhausen 基于流动边界层理论引进了热边界层的概念,为对流传热微分方程的理论求解建立了基础。在辐射传热研究方面,19世纪J. Stefan 根据实验确定了黑体辐射力正比于它的绝对温度的四次方的规律,1900年M.Planck 提出的量子假说奠定了热辐射传热理论基础。上述传热理论为传热分析解析、数值以及实验研究奠定了理论基础。还要特别提到的是,由于计算机的迅速发展,用数值方法对传热问题的分析研究取得了重大进展,在20世纪70年代已经形成一个新兴分支—数值传热学。近年来,数值传热学得到了蓬勃的发展[2-4]。 2. 传热分析计算理论 热量传递主要有三种传递形式,分别是热传导、热对流和热辐射。热传导是指两个相互接触良好的物体之间的能量交换或一个物体由于其自身温度梯度而 引起的内部能量的传递。其遵循傅里叶定律[5]:dT q dx λ=-,其中λ是热导率, dT dx 是温度梯度,q 是热流密度。热对流是指在物体与其周围介质之间发生的热量交换。热对流分为自然对流和强制对流,用牛顿冷却方程描述为()w f q h t t =-,其中h 为表面传热系数,w t 为物体表面的温度,f t 为物体周围流体的温度。一个 物体或两个物体之间通过电磁波形式进行的能量传递交换称为热辐射,通常由斯

干式变压器热时间常数的计算和试验方法 0概述 变压器短时过负荷(以下简称过载)运行是一种发热的过渡过程。过载某一时刻的绕组温升可按下式计算: θ=θ■+(θ■-θ■)(1-e■)(1) 式中t——过载时间,min; θ——过载时间为t所对应的绕组平均温升,K; θ■——t=0时绕组平均温升,即正常运行时绕组初始温升,K; θ■——过载稳定后绕组的平均温升,K,与变压器过载倍数有关; τ——在过载状态下的热时间常数,min。 干式变压器和油浸变压器不同的是没有油,因此在讨论干式变压器短时过负荷能力时仅需考虑干式变压器高、低压绕组的短时过负荷能力。由(1)可知,绕组短时过负荷能力的大小取决于绕组的热时间常数,而热时间常数和绕组的热容量、损耗水平以及额定温升等因素密切相关。 1热时间常数的计算 干式变压器的热时间常数(理想值)是指干式变压器在恒定负债条件下,温升达到变化值的63.2%所需经历的时间,也等于变压器从稳定温升状态下断开负载,在自然冷却状况下,温升下降63.2%所需的时间,对于干式变压器,其高低压相互独立,故计算时需分别处理。 根据IEEE C57.96-1999(R2005)IEEE Guide for Loading Dry-Type Distribution and Power Transformer中A.8.3提供的公式: τ■=■(2) 式中:τ■——额定负载下的热时间常数,min; C——比热容,W·min/K; Δθ■——额定负载下的稳定温升,K; θ■——铁心引起的温升对线圈的影响,对于内线圈,取20K,外线圈,取0K; P■——线圈的负载损耗,W。 对于比热容C的计算,通常采用以下公式: C=C■*m■+C■*m■(3) 式中:C■——导体的比热值,Cu取6.42(W·min)/(kg·K),Al取14.65(W·min)/(kg·K); m■——导体质量,单位kg; C■——绝缘材料的比热,对于树脂取24.5(W·min)/(kg·K); m■——绝缘材料质量,单位kg。 需要注意的是,在式(3)中的树脂比热值取24.5(W·min)/(kg·K)与IEEE C57.96-1999(R2005)IEEE Guide for Loading Dry-Type Distribution and Power Transformer中选用的6.35(W·min)/(kg·K)是有很大区别的,这是因为,在美国,应用最广泛的干式变压器主要还是敞开式的,而不是环氧浇注式的,其绝缘材料和组成也不一样。根据相关参考资料,环氧树脂的比热约2000J/kg·K=33.3(W·min)/(kg·K),环氧浇注干式变压器绕组中的主要填充材料为玻璃纤维的比热约为800J/kg·K=13.3(W·min)/(kg·K),绕组中树脂质量与玻璃纤维质量的

第2章工艺计算 2.1设计原始数据 表2—1 2.2管壳式换热器传热设计基本步骤 (1)了解换热流体的物理化学性质和腐蚀性能 (2)由热平衡计算的传热量的大小,并确定第二种换热流体的用量。 (3)确定流体进入的空间 (4)计算流体的定性温度,确定流体的物性数据 (5)计算有效平均温度差,一般先按逆流计算,然后再校核 (6)选取管径和管流速 (7)计算传热系数,包括管程和壳程的对流传热系数,由于壳程对流传热系数与壳径、管束等结构有关,因此,一般先假定一个壳程传热系数,以计算K,然后再校核 (8)初估传热面积,考虑安全因素和初估性质,常采用实际传热面积为计算传热面积值的1.15~1.25倍 l (9)选取管长 (10)计算管数 N T (11)校核管流速,确定管程数 (12)画出排管图,确定壳径 D和壳程挡板形式及数量等 i (13)校核壳程对流传热系数 (14)校核平均温度差 (15)校核传热面积 (16)计算流体流动阻力。若阻力超过允许值,则需调整设计。

2.3 确定物性数据 2.3.1定性温度 由《饱和水蒸气表》可知,蒸汽和水在p=7.22MPa、t>295℃情况下为蒸汽,所以在不考虑开工温度、压力不稳定的情况下,壳程物料应为蒸汽,故壳程不存在相变。 对于壳程不存在相变,其定性温度可取流体进出口温度的平均值。其壳程混合气体的平均温度为: t=420295 357.5 2 + =℃(2-1) 管程流体的定性温度: T=310330 320 2 + =℃ 根据定性温度,分别查取壳程和管程流体的有关物性数据。 2.3.2 物性参数 管程水在320℃下的有关物性数据如下:【参考物性数据无机表1.10.1】 表2—2 壳程蒸气在357.5下的物性数据[1]:【锅炉手册饱和水蒸气表】 表2—3

进入正题前,我们先来回顾下电容的充放电时间计算公式,假设有电源Vu通过电阻R给电容C充电,V0为电容上的初始电压值,Vu为电容充满电后的电压值,Vt为任意时刻t时电容上的电压值,那么便可以得到如下的计算公式: Vt = V0 + (Vu – V0) * [1 – exp( -t/RC)] 如果电容上的初始电压为0,则公式可以简化为: Vt = Vu * [1 – exp( -t/RC)] 由上述公式可知,因为指数值只可能无限接近于0,但永远不会等于0,所以电容电量要完全充满,需要无穷大的时间。 当t = RC时,Vt = 0.63Vu; 当t = 2RC时,Vt = 0.86Vu; 当t = 3RC时,Vt = 0.95Vu; 当t = 4RC时,Vt = 0.98Vu; 当t = 5RC时,Vt = 0.99Vu; 可见,经过3~5个RC后,充电过程基本结束。 当电容充满电后,将电源Vu短路,电容C会通过R放电,则任意时刻t,电容上的电压为: Vt = Vu * exp( -t/RC) 对于简单的串联电路,时间常数就等于电阻R和电容C的乘积,但是,在实际电路中,时间常数RC并不那么容易算,例如下图(a)。

对于上图(a),如果从充电的角度去计算时间常数会比较难,我们不妨换个角度来思考,我们知道,时间常数只与电阻和电容有关,而与电源无关,对于简单的由一个电阻R和一个电容C串联的电路来说,其充电和放电的时间参数是一样的,都是RC,所以,我们可以把上图中的电源短路,使电容C1放电,如上图(b)所示,很容易得到其时间常数: t = RC = (R1//R2)*C 使用同样的方法,可以将下图(a)电路等效成(b)的放电电路形式,得到电路的时间常数: t = RC = R1*(C1+C2) 用同样的方法,可以将下图(a)电路等效成(b)的放电电路形式,得到电路的时间常数: t = RC = ((R1//R3//R4)+R2)*C1

第四章循环流化床锅炉炉内传热计算 循环流化床锅炉炉膛中的传热是一个复杂的过程,传热系数的计算精度直接影响了受热面设计时的布置数量,从而影响锅炉的实际出力、蒸汽参数和燃烧温度。正确计算燃烧室受热面传热系数是循环流化床锅炉设计的关键之一,也是区别于煤粉炉的重要方面。 随着循环流化床燃烧技术的日益成熟,有关循环流化床锅炉的炉膛传热计算思想和方法的研究也在迅速发展。许多著名的循环流化床制造公司和研究部门在此方面也做了大量的工作,有的已经形成商业化产品使用的设计导则。 但由于技术保密的原因,目前国内外还没有公开的可以用于工程使用的循环流化床锅炉炉膛传热计算方法,因此对它的研究具有重要的学术价值和实践意义。 清华大学对CFB锅炉炉膛传热作了深入的研究,长江动力公司、华中理工大学、浙江大学等单位也对CFB锅炉炉膛中的传热过程进行了有益的探索。根据已公开发表的文献报导,考虑工程上的方便和可行,本章根椐清华大学提出的方法,进一步分析整理,作为我们研究的基础。为了了解CFB锅炉传热计算发展过程,也参看了巴苏的传热理论和计算方法,浙江大学和华中理工大学的传热计算与巴苏的相近似。 4.1 清华的传热理论及计算方法 4.1.1 循环流化床传热分析 CFB锅炉与煤粉锅炉的显著不同是CFB锅炉中的物料(包括煤灰、脱硫添加剂等)浓度C p 大大高于煤粉炉,而且炉内各处的浓度也不一样,它对炉内传热起着重要作用。为此首先需要计算出炉膛出口处的物料浓度C p,此处浓度可由外循环倍率求出。而炉膛不同高度的物料浓度则由内循环流率决定,它沿炉膛高度是逐渐变化的,底部高、上部低。近壁区贴壁下降流的温度比中心区温度低的趋势,使边壁下降流减少了辐射换热系数;水平截面方向上的横向搅混形成良好的近壁区物料与中心区物料的质交换,同时近壁区与中心区的对流和辐射的热交换使截面方向的温度趋于一致,综合作用的结果近壁区物料向壁面的辐射加强,总辐射换热系数明显提高。在计算水冷壁、双面水冷壁、屏式过热器和屏式再热器时需采用不同的计算式。物料浓度C p对辐射传热和对流传热都有显著影响。燃烧室的平均温度是床对受热面换热系数的另一个重要影响因素。床温的升高增加了烟气辐射换热并提高烟气的导热系数。虽然粒径的减小会提高颗粒对受热面的对流换热系数,在循环流化床锅炉条件下,燃烧室内部的物料颗粒粒径变化较小,在较小范围内的粒径变化时换热系数的变化不大,在进行满负荷传热计算时可以忽略,但在低负荷传热计算时,应该考虑小的颗粒有提高传热系数的能力。 炉内受热面的结构尺寸,如鳍片的净宽度、厚度等,对平均换热系数的影响也是非常明显的。鳍片宽度对物料颗粒的团聚产生影响;另一方面,宽度与扩展受热面的利用系数有关。根

导热系数、传热系数、热阻值概念及热工计算方法 导热系数λ[W/(m.k)]: 导热系数是指在稳定传热条件下,1m厚的材料,两侧表面的温差为1度(K,℃),在1小时内,通过1平方米面积传递的热量,单位为瓦/米?度(W/m?K,此处的K可用℃代替)。导热系数可通过保温材料的检测报告中获得或通过热阻计算。 传热系数K [W/(㎡?K)]: 传热系数以往称总传热系数。国家现行标准规范统一定名为传热系数。传热系数K值,是指在稳定传热条件下,围护结构两侧空气温差为1度(K,℃),1小时内通过1平方米面积传递的热量,单位是瓦/平方米?度(W/㎡?K,此处K可用℃代替)。传热系数可通过保温材料的检测报告中获得。 热阻值R(m.k/w): 热阻指的是当有热量在物体上传输时,在物体两端温度差与热源的功率之间的比值。单位为开尔文每瓦特(K/W)或摄氏度每瓦特(℃/W)。 传热阻: 传热阻以往称总热阻,现统一定名为传热阻。传热阻R0是传热系数K的倒数,即R0=1/K,单位是平方米*度/瓦(㎡*K/W)围护结构的传热系数K值愈小,或传热阻R0值愈大,保温性能愈好。 (节能)热工计算: 1、围护结构热阻的计算 单层结构热阻:R=δ/λ 式中:δ—材料层厚度(m);λ—材料导热系数[W/(m.k)] 多层结构热阻: R=R1+R2+----Rn=δ1/λ1+δ2/λ2+----+δn/λn 式中: R1、R2、---Rn—各层材料热阻(m.k/w) δ1、δ2、---δn—各层材料厚度(m) λ1、λ2、---λn—各层材料导热系数[W/(m.k)] 2、围护结构的传热阻 R0=Ri+R+Re 式中: Ri —内表面换热阻(m.k/w)(一般取0.11) Re —外表面换热阻(m.k/w)(一般取0.04) R —围护结构热阻(m.k/w) 3、围护结构传热系数计算 K=1/ R0 式中: R0—围护结构传热阻 外墙受周边热桥影响条件下,其平均传热系数的计算 Km=(KpFp+Kb1Fb1+Kb2Fb2+ Kb3Fb3 )/( Fp + Fb1+Fb2+Fb3) 式中:Km—外墙的平均传热系数[W/(m.k)] Kp—外墙主体部位传热系数[W/(m.k)]

第五节 传热过程的计算 化工生产中广泛采用间壁换热方法进行热量的传递。间壁换热过程由固体壁的导热和壁两侧流体的对流传热组合而成,导热和对流传热的规律前面已讨论过,本节在此基础上进一步讨论传热的计算问题。 化工原理中所涉及的传热过程计算主要有两类:一类是设计计算,即根据生产要求的热负荷,确定换热器的传热面积;另一类是校核计算,即计算给定换热器的传热量、流体的流量或温度等。两者都是以换热器的热量衡算和传热速率方程为计算基础。 4-5-1 热量衡算 流体在间壁两侧进行稳定传热时,在不考虑热损失的情况下,单位时间热流体放出的热量应等于冷流体吸收的热量,即: Q=Q c =Q h (4-59) 式中 Q ——换热器的热负荷,即单位时间热流体向冷流体传递的热量,W ; Q h ——单位时间热流体放出热量,W ; Q c ——单位时间冷流体吸收热量,W 。 若换热器间壁两侧流体无相变化,且流体的比热容不随温度而变或可取平均温度下的比热容时,式(4-59)可表示为 ()()1221t t c W T T c W Q pc c ph h -=-= (4-60) 式中 c p ——流体的平均比热容,kJ/(kg ·℃); t ——冷流体的温度,℃; T ——热流体的温度,℃; W ——流体的质量流量,kg/h 。 若换热器中的热流体有相变化,例如饱和蒸气冷凝,则 ()12t t c W r W Q pc c h -== (4-61) 式中 W h ——饱和蒸气(即热流体)的冷凝速率,kg/h ; r ——饱和蒸气的冷凝潜热,kJ/kg 。 式(4-61)的应用条件是冷凝液在饱和温度下离开换热器。若冷凝液的温度低于饱和温度时,则式(4-61)变为 ()[] ()122t t c W T T c r W Q pc c s ph h -=-+= (4-62) 式中 c ph ——冷凝液的比热容,kJ/(kg ·℃); T s ——冷凝液的饱和温度,℃。 4-5-2 总传热速率微分方程 图4-20为一逆流操作的套管换热器的微元管段d L ,该管段的内、外表面积及平均传热面积分别为d S i 、d S o 和d S m 。热流依次经过热流体、管壁和冷流体这三个环节,在稳定传热

第三节传热基本方程及传热计算 可知,要强化传热过程主要应着眼于增加推动力和减少热阻, 也就是设法增大 t m 或者 增大传热面积A 和传热系数K 。 在生产上,无论是选用或设计一个新的换热器还是对已有的换热器进行查定,都是建 立在上述基本方程的基础上的, 传热计算则主要解决基本方程中的 Q ,A,K, tm 及有关量的 计算。传热基本方程是传热章中最主要的方程式。 、传热速率Q 的计算 冷、热流体进行热交换时,当热损失忽略,则根据能量守恒原理,热流体放出热 量Qh ,必等于冷流体所吸收的热量 Qc ,即Qn Qc ,称之热量衡算式。 i.i. 无相变化时热负荷的计算 (1) ( 1)比热法 Q m h c ph T 1 T 2 m c C pc t 2 11 式中 Q ――热负荷或传热速率, J .S 1或W ; mh , mc ――热、冷流体的质量流量, kg.s -1; Cpc,Cph ――冷、热流体的定压比热,取进出口流体温度的算术平均值下的比热, k J . (kg.k ) -1; T 1 ,T 2——热流体进、出口温度,K(° C ); t 1 ,t 2 —冷流体的进出口温度,K(° C )。 (2) 热焓法 Q m(l 1 I 2) (4 — 13) 式中 丨 1 ――物料始态的焓,k J .kg -1; I 2 ――物料终态的焓,k J .kg -1。 2 ?有相变化时热负荷计算 Q Gr (4—14) 式中 G ――发生相变化流体的质量流量, kg.s -1; r ---- 液体汽化(或蒸汽冷凝)潜热, k J .kg -1。 注意:在热负荷计算时,必须分清有相变化还是无相变化, 然后根据不同算式进行计算。 对蒸汽的冷凝、冷却过程的热负荷,要予以分别计算而后相加。 当要考虑热损失时,则有: 从传热基本方程 或 Q kA t m t Q m 1 kA 传热推动力 传热热阻 (4-11) (4-lla) (4-12)

时间常数RC的计算方 法 -CAL-FENGHAI.-(YICAI)-Company One 1 进入正题前,我们先来回顾下电容的充放电时间

计算公式,假设有电源Vu通过电阻R给电容C充电,V0为电容上的初始电压值,Vu为电容充满电后的电压值,Vt为任意时刻t时电容上的电压值,那么便可以得到如下的计算公式: Vt = VO + (Vu 一VO) * [1- exp( -t/RC)] 如果电容上的初始电压为0,则公式可以简化为: Vt = Vu * [l-exp(-t/RC)] 由上述公式可知,因为指数值只可能无限接近于0,但永远不会等于0,所以电容电量要完全充满,需要无穷大的时间。 当t 二RC 时,Vt=; 当t = 2RC 时,Vt=; 当t = 3RC 时,Vt=; 当t = 4RC 时,Vt=: 当t = 5RC 时,Vt=; 可见,经过3~5个RC后,充电过程基本结束。 当电容充满电后,将电源Vu短路,电容C会通过R放电,则任意时刻t,电容上的电压为: Vt = Vu * exp( -t/RC) 对于简单的串联电路,时间常数就等于电阻R和电容C的乘积,但是,在实际电路中,时间常数RC并不那么容易算,例如下图⑻。

对于上图(a),如果从充电的角度去计算时间常数会比较难,我们不妨换个角 度来思考,我们知道,时间常数只与电阻和电容有关,而与电源无关,对于简 单的由一个电阻R 和一个电容C 串联的电路来说,其充电和放电的时间参数是 一样的,都是RC,所以,我们可以把上图中的电源短路,使电容C1放电,如 上图(b)所示,很容易得到其时间常数: 源是电压源形式,先把电源“短路”而保留其串联内阻 ; t = RC = BGI? ------------------------ 果RC 电路中的电 R1 C1 一4酣 ---- i ——i --------------- R1 一阶电路的充放电时间常数τ Ξ 宋文玉 (山东师范大学学报编辑部,250014,山东省济南市) 摘 要 从电路方程推导出一阶电路充放电时间常数τ,并论证了τ的物理意义和几种计 算方法. 关键词 一阶电路 零输入响应 零状态响应 特征频率 时间常数 分类号 O453 根据动态元件的伏安关系和电路的约束关系,可以对给定的一阶电路列写其动态方程式[1].例如,对图1所示R C电路,由基尔霍夫电流定律KCL得 i C+i R=i S.(1) 代入元件的伏安关系V A R,整理得 d v d t + 1 R C V(t)= i S C (2) 对于RL电路(图2),由基尔霍夫电压定律KV L得 v L+v R=v S.(3)代入元件伏安关系VAR,整理得 d i d t+R L i= v S L .(4 ) 图 1 图 2 可以看出,(2)式给出的是R C电路中电容电压及其导数与电路参数、激励源之间的动态第22卷 第1期 1996年1月 曲阜师范大学学报 Journal of Qufu Normal University Vol.22 No.1 Jan.1996 Ξ收稿日期:1995—01—09 关系(R C 电路动态方程),(4)式给出的是RL 电路中电感电流及其导数与电路参数和激励源之间的动态关系(RL 电路动态方程)所决定.它们都是线性常系数一阶常微分方程,其一般表示式为 d y d t +αy (t )=f (t ),t ≥0.(5)由高等数学知识可知,一阶微分方程的解等于该方程的特解与对应的齐次微分方程的通解之和[2],即 y (t )=y x (t )+y f (t ), (6)其中,y x (t )=y (0)e -αt 是一衰减的指数函数,它与输入激励无关,仅取决于电路的初始状态y (0)和电路的结构,又称为输入激励为零时,由初始状态引起的响应(零输入响应);y f (t )=∫t 0e -α(t -τ)f (τ )d τ是输入激励f (t )的积分,与初始状态无关,仅仅由输入激励所引起的响应(零状态的响应)所决定. 比较式(2)与式(5),得α=1/(R C ),它是由电路参数所决定的.因为电路的零输入响应y x (t )=y (0)e -αt =y (0)e -t RC ,是随时间衰减的指数函数,其中指数项e -αt =e -t RC 必然是无量纲 的.因此R 和C 的乘积具有时间的量纲[R ][C ]=欧姆?法拉=伏特安培?库仑伏特=库仑安培 =秒.所以在电路理论中α=τ=1/(R C );在RL 电路中则α=τ=L /R ,它们统称为一阶电路的充放电时间常数. 从高等数学中可以得到,反映电路参数的时间常数τ实际上是一阶微分方程特征根S 的倒数的相反数(S =-R C ),因此,S 具有时间倒数或频率的量纲,称为电路的固有频率.在电路理论中,固有频率代表电路的固有性质,在R C 和RL 电路中固有频率都是负实数,表明电路的零输入响应是按指数规律衰减的,而衰减的快慢由τ的大小所决定. 一阶电路的零输入响应是由电路初始状态所引起的响应,或者说是由于在t =0时刻电容或电感贮能而引起的电路响应.由于电阻R 的存在,在没有外施电源条件下(f (t )=0),原有的贮能必然要衰减到零.即在R C 电路中,电容电压v c 由初始值v (0)单调地衰减到零,其时间常数τ=R C ;在RL 电路中,电感电流由初始值i (0)单调地衰减到零,其时间常数τ=L /R.还应当指出,在R C 和RL 电路中各元件电压、电流与状态变量v C 、i L 有的是受代数关系约束(如R ),有的是受微分或积分关系约束(如C 和L ),而一个指数函数的导数或积分仍然是一个指数函数,只是其系数不同而已.因此,R C 、RL 电路中其它各元件电压、电流也是按指数规律衰减的,并且具有同样的时间常数,只是初始值各不相同而已. 由y x (t )=y (0)e - t/τ,将一阶电路的零输入响应随时间按指数规律衰减的变化趋势列表如下: 附 表 t 0τ2τ3τ4τ5τ...∞y x (t )y (0)0.368y (0)0.135y (0)0.050y (0)0.018y (0)0.007y (0) 0 19第1期 宋文玉:一阶电路的充放电时间常数τ RC電路的時間常數 【目的】: 研習電容器的充電與放電。 【原理】: R C線路圖如圖1所示。分為兩類情形討論: (一)充電情形(開關S在t = 0時與a接觸):設電容器的電位差V C開始時為0 (即原來沒有電荷)。由能量守恆知(即電源提供之功率等於電阻和電容之功率)又, 以及 (因為) (起始條件為q(0)=0) 此方程式的解為,如圖2(a)所示。 ,如圖2(b)所示。 RC即所謂capacitive time constant,因次為時間,。 本例中可改寫為,在時間時 當t=時,q( )=Cε,是充電量的極值。故時,電荷、電壓升到極值之63%。 (二)放電情形(開關S在t=0時與b接觸):設電容原有電荷q0,電壓V0。 放電的電路方程將由前面的ε=i R1+ 方程, 因0;而改寫為T0=iR2+ ,(起始條件q(0)= q0) 此方程式之解為(如圖3(a)) i== (如圖3(b)取絕對值) 即在t= R2C時,電荷、電壓為原值之37%。 【步驟】: (1)將電阻及電容串聯在麵包板上,如圖4,連接訊號產生器(選擇方形波)及示波器。 (2)分別將CH1及CH2調至GND,調整垂直POISTION,使基準線呈水平,並調整適當的亮度及聚焦(亮度太亮易損螢幕),再將CH1及CH2調整至AC 狀態。 (3)將訊號選擇模式調整至CH1及CH2,並調整SEC/DIV及VOL/DIV至適當刻度,使清楚的看到輸入訊號。 ※注意:CH1及CH2的VOL/DIV必須相同。 (4)將訊號選擇模式調整至DUAL時,螢幕上可同時顯示出CH1及CH2的輸入訊號。 (5)此時調整訊號產生器之頻率,使電容完全充放電,如圖5。 1 总传热速率方程 如图所示,以冷热两流体通过圆管的间壁进行换热为例,热流体走管内,温度为T,冷流体走管外温度为t,管壁两侧温度分别为T W和t w,壁厚为,b,其热导率为λ,内外两侧流体与固体壁面间的表面传热系数分别为αi和α0。根据牛顿冷却定律及傅立叶定律分别列出对流传热及导热的速率方程: 对于管内侧: 对于管壁导热: 对于管外侧: 即 故有 令(4.6.1) 则(4.1.1) 该式称为总传热速率方程。 A为传热面积,可以是内外或平均面积,K与A是相对应的。 2 热流量衡算 热流量衡算式反映两流体在换热过程中温度变化的相互关系,在换热器保温良好,无热损失的情况下,对于稳态传热过程,其热流量衡算关系为: (热流体放出的热流量)=(冷流体吸收的热流量) 在进行热衡算时,对有、无相变化的传热过程其表达式又有所区别。 (1)无相变化传热过程 式中 Q----冷流体吸收或热流体放出的热流量,W; m h,m c-----热、冷流体的质量流量,kg/s; C ph,C pc------热、冷流体的比定压热容,kJ/(kg·K); T1,t1 ------热、冷流体的进口温度,K; T2,t2------热、冷流体的出口温度,K。 (2)有相变化传热过程 两物流在换热过程中,其中一侧物流发生相变化,如蒸汽冷凝或液体沸腾,其热流量衡算式为:一侧有相变化 两侧物流均发生相变化,如一侧冷凝另一侧沸腾的传热过程 式中 r,r1,r2--------物流相变热,J/kg; D,D1,D2--------相变物流量,kg/s。 对于过冷或过热物流发生相变时的热流量衡算,则应按以上方法分段进行加和计算。 3 传热系数和传热面积 (1)传热系数K和传热面积A的计算 传热系数K是表示换热设备性能的极为重要的参数,是进行传热计算的依据。K的大小取决于流体的物性、传热过程的操作条件及换热器的类型等,K值通常可以由实验测定,或取生产实际的经验数据,也可以通过分析计算求得。 传热系数K可利用式(4.6.1)进行计算。但传热系数K应和所选的传热面积A相对应,假设和传热面积A i、A m和A0相对应的传热系数K分别为K i、K m和K0,则其相互关系为: 进入正题前,我们先来回顾下电容的充放电时间计算公式,假设有电源Vu通过电阻R给电容C充电,V0为电容上的初始电压值,Vu为电容充满电后的电压值,V t为任意时刻t时电容上的电压值,那么便可以得到如下的计算公式: Vt = V0 + (Vu –V0)*[1 – exp( -t/RC)] 如果电容上的初始电压为0,则公式可以简化为: Vt = Vu * [1–exp(-t/RC)] 由上述公式可知,因为指数值只可能无限接近于0,但永远不会等于0,所以电容电量要完全充满,需要无穷大的时间。 当t= RC时,Vt= 0。63Vu; 当t = 2RC时,Vt = 0.86Vu; 当t = 3RC时,Vt = 0.95Vu; 当t = 4RC时,Vt = 0.98Vu; 当t = 5RC时,Vt = 0.99Vu; 可见,经过3~5个RC后,充电过程基本结束。 当电容充满电后,将电源Vu短路,电容C会通过R放电,则任意时刻t,电容上的电压为: Vt = Vu* exp(—t/RC) 对于简单的串联电路,时间常数就等于电阻R和电容C的乘积,但是,在实际电路中,时间常数RC并不那么容易算,例如下图(a)。 对于上图(a),如果从充电的角度去计算时间常数会比较难,我们不妨换个角度来思考,我们知道,时间常数只与电阻和电容有关,而与电源无关,对于简单的由一个电阻R和一个电容C串联的电路来说,其充电和放电的时间参数是一样的,都是RC,所以,我们可以把上图中的电源短路,使电容C1放电,如上图(b)所示,很容易得到其时间常数: t = RC =(R1//R2)*C 使用同样的方法,可以将下图(a)电路等效成(b)的放电电路形式,得到电路的时间常数: t =RC =R1*(C1+C2) 用同样的方法,可以将下图(a)电路等效成(b)的放电电路形式,得到电路的时间常数: t= RC= ((R1//R3//R4)+R2)*C1 传热系数计算 散热器是一种热交换器~其热工计算的基本公式为传热方程式~其表达式为: Ф=KAΔt ,6,1, m Ф为传热量单位:W 2K为传热系数单位:W/(m〃?) A 为传热面积单位:? Δt为冷热流体间的对数平均温差单位:? m,,,从《车辆冷却传热》上可知~以散热器空气侧表面为计算基础~散热器传热系数 计算公式为: -1K=(β/h+(β×λ) +(1/η×h)+ R) ,6,2, 1管02f 式中:β为肋化系数~其等于空气侧所有表面积之和/水侧换热面积 2h为水侧表面传热系数单位:W/(m〃?) 12h为空气侧表面传热系数单位:W/(m〃?)2 2λ为散热管材料导热系数单位:W/(m〃?) 管2R为散热器水侧和空气侧的总热阻单位:,m〃?),W f η为肋壁总效率~其表达式为: 0 η=1,(×,1,η,),A ,6,3, f20 A为空气侧二次换热面积~单位:? 22 A为空气侧所有表面积之和~单位:? 2 η为肋片效率 f η,th(m×h)/ (m×h) ,6,4, fff th为双曲线函数 h为散热带的特性尺寸~即散热管一侧的肋片高度 f m为散热带参数~表达式为: 0.5 m=((2×h)/(δ×λ)),6,5, 2222h为空气侧传热系数单位:W/(m〃?) 2 δ为散热带壁厚单位:m 22λ为散热带材料导热系数单位:W/(m〃?) 2 从《传热学》上可知~表面传热系数h的公式为: 2 h= Nu×/de 单位:W/(m 〃?) ,6,6, λ为流体的热导率~对散热器~即为空气热导率 de为换热面的特性尺度~对散热器~求气侧换热系数时~因空气外 掠散热管~故特性尺度为散热管外壁的当量直径, 单位m [2]由《传热学》中外掠管束换热实验知,流体横掠管束时~对其第一排管子来说~换热情况与横掠但管相仿。 Nu=C×Re (6,7) m[3]式中C、为常数~数值见《传热学》表5.2 Re=Va×de/νa ,6,8, Va 为空气流速单位m/s 2νa为空气运动粘度单位m/s 第五节 传热过程的计算 化工生产中广泛采用间壁换热方法进行热量的传递。间壁换热过程由固体壁的导热和壁两侧流体的对流传热组合而成,导热和对流传热的规律前面已讨论过,本节在此基础上进一步讨论传热的计算问题。 化工原理中所涉及的传热过程计算主要有两类:一类是设计计算,即根据生产要求的热负荷,确定换热器的传热面积;另一类是校核计算,即计算给定换热器的传热量、流体的流量或温度等。两者都是以换热器的热量衡算和传热速率方程为计算基础。 4-5-1 热量衡算 流体在间壁两侧进行稳定传热时,在不考虑热损失的情况下,单位时间热流体放出的热量应等于冷流体吸收的热量,即: Q=Q c =Q h (4-59) 式中 Q ——换热器的热负荷,即单位时间热流体向冷流体传递的热量,W ; Q h ——单位时间热流体放出热量,W ; Q c ——单位时间冷流体吸收热量,W 。 若换热器间壁两侧流体无相变化,且流体的比热容不随温度而变或可取平均温度下的比热容时,式(4-59)可表示为 ()()1221t t c W T T c W Q pc c ph h -=-= (4-60) 式中 c p ——流体的平均比热容,kJ/(kg ·℃); t ——冷流体的温度,℃; T ——热流体的温度,℃; W ——流体的质量流量,kg/h 。 若换热器中的热流体有相变化,例如饱和蒸气冷凝,则 ()12t t c W r W Q pc c h -== (4-61) 式中 W h ——饱和蒸气(即热流体)的冷凝速率,kg/h ; r ——饱和蒸气的冷凝潜热,kJ/kg 。 式(4-61)的应用条件是冷凝液在饱和温度下离开换热器。若冷凝液的温度低于饱和温度时,则式(4-61)变为 ()[]()122t t c W T T c r W Q pc c s ph h -=-+= (4-62) 式中 c ph ——冷凝液的比热容,kJ/(kg ·℃); T s ——冷凝液的饱和温度,℃。 4-5-2 总传热速率微分方程 图4-20为一逆流操作的套管换热器的微元管段d L ,该管段的内、外表面积及平均传热面积分别为d S i 、d S o 和d S m 。热流依次经过热流体、管壁和 实验名称:时间常数测量 姓名:赵吉浩 实验日期 : 2013-6-27 班级:电气工程及自动化(定单2班) 学号: 201201100349 合作者:魏言兵刘庆伟 提交报告时间:2013-7-3 目的: 1.在此实验中,我们将通过建立RC电路从而证明及分析RC电路的时间常数 2.加强同学间的合作 3.做时间常数与电压的折线图 4.学会使用实验教学板,数字式万用表,秒表 5.掌握个仪器的连接 实验软件及设备: 1.模拟实验软件:Circuitmaker 5.5 2.实验设备:实验教学板,数字式万用表, 可调式5伏直流电源 3.实验元件:56K电阻,100K电阻, 229uF电容,仪表连接线 WG25 电路连接线若干 (根据实验教学板而定) 实验步骤: 第一部分 1.应用RC电路常数的计算方法, 计算RC电路常数,并且填入表格1-1中 表格1-1 RC电路常数理论计算值 第二部分电路图图示 1.电路图1 图1-1 1.电路图1-1实际电容测量电压值。 R=56k时电容充电时的折线图 R=56k时电容放电时的折线图 2.电路图2 图1-2 2.电路图1-2实际电容测量电压值。 R=100k时电容放电时的折线图 实验总结 1.分析实验实际测量结果及作图,时间常数大约值与第一部分理论计算结果是否 一致?如果实际测量结果与理论计算结果不一致,计算误差值并写入实验报告中。 相一致。 R=56k时的误差:(12.364-60/5)/12.364*100%=3% R=100k时的误差: (21.802-(100/5))/21.802*100%=5% 2.解释实际测量值产生的误差主要来源并写入实验报告中。 (1)电阻测量的误差 (2)时间测量的误差 (3)读数的误差 假设有电源Vu通过电阻R给电容C充电,V0为电容上的初始电压值,Vu为电容充满电后的电压值,Vt为任意时刻t时电容上的电压值,那么便可以得到如下的计算公式:Vt=V0+(Vu–V0)*[1–exp(-t/RC)] 如果电容上的初始电压为0,则公式可以简化为:Vt=Vu*[1–exp(-t/RC)] 由上述公式可知,因为指数值只可能无限接近于0,但永远不会等于0,所以电容电量要完全充满,需要无穷大的时间。 当t=1RC时,Vt=0.63Vu; 当t=2RC时,Vt=0.86Vu; 当t=3RC时,Vt=0.95Vu; 当t=4RC时,Vt=0.98Vu; 当t=5RC时,Vt=0.99Vu; 可见,经过3~5个RC后,充电过程基本结束。 RC放电: 当电容充满电后,将电源Vu短路,电容C会通过R放电,则任意时刻t,电容上的电压为:Vt=Vu*exp(-t/RC) 对于简单的串联电路,时间常数就等于电阻R和电容C的乘积,但是,在实际电路中,时间常数RC并不那么容易算,例如下图(a)。 对于上图(a),如果从充电的角度去计算时间常数会比较难,我们不妨换个角度来思考,我们知道,时间常数只与电阻和电容有关,而与电源无关,对于简单的由一个电阻R和一个电容C串联的电路来说,其充电和放电的时间参数是一样的,都是RC,所以,我们可以把上图中的电源短路,使电容C1放电,如上图(b)所示,很容易得到其时间常数:t=RC=(R1//R2)*C 使用同样的方法,可以将下图(a)电路等效成(b)的放电电路形式,得到电路的时间常数:t=RC=R1*(C1+C2) (电阻串联与电容并联计算相同,电阻并联与电容串联相同。 串联:各分电容的倒数之和等于总电容的倒数1/C1+1/C2+1/C3....=1/C总,两电容串联耐压为两者之和。 并联:各分电容之和等于总电容C1+C2+C3....=C总,两电容并联耐压为两者中耐压最低的 传热过程的热量衡算 热量衡算是重要的化工基本计算,不仅化工设计必须进行热量衡算,而且日常生产操作也经常要计算各个工序、设备的热量消耗和载热体的用量,目的是准确掌握能耗现状,考核各车间、班组的耗能水平,挖掘生产中的节能潜力,制定有效的节能措施。 1.热负荷Q的计算方法 生产工艺上要求换热器具有的换热能力,称为换热器的热负荷。一台能满足工艺要求的换热器,应使其传热速率等于或略大于热负荷。所以知道了换热器的热负荷,便可确定其他的传热速率。要注意,热负荷与传热速率,其数值相同或相近,但含义并不一样。 热负荷是指生产上要求换热器应具有的换热能力,传热速率则是换热器本身具有换热能力。 针对传热过程中有无相变,热负荷的计算方法有以下三种。 (1)温差法当流体在换热过程中无相变而只有温度的变化时,则热负荷计算用温差法,公式是 Q=M*C*(T2-T1) 式中M――流体的质量,kg Q――在换热中的热量,kJ C――比热容,kJ/kg.K T2、T1――流体换热前后的温度,K (2)潜热法当流体在换热过程中公有相变化时,热负荷计算用潜热法。这种情况所传递的热量是潜热,沸腾汽化吸收的热量为汽化潜热,冷凝放出的热 量为液化潜热(即冷凝潜热)。汽化潜热的符号为R,其物理意义是质量1kg 的某物质,在一定压力下,由液体完全转变为同温度的蒸气所吸收的热量, 单位为kJ/kg;反之,则为该物质的冷凝潜热。同一种物质的冷凝潜热和汽 化潜热数值是相等。潜热法计算公式是 Q=M*R 式中Q――同温相变时所需的热量,kJ M――流体的质量,kg R――物质的汽化潜热或冷凝潜,kJ/kg (3)焓差法焓,也称热焓,物质在某一状态下焓值,就是使物质由基准状态变为现状态时所需的热量。在热量计算中,物质在某温度下热焓的数值, 一般就是指1 kg流体由273K加热至某一指定温度(包括相变)时所需的 热量。热焓的符号为H,单位为kJ/kg。在热负荷的计算过程中,不论有无 相变都可采用焓差法。特别是在既有相变又有温度变化时,用焓差法计算 很方便。公式是 Q=M*(H2-H1) 式中Q――换热的热量kJ M――物质的质量kg H2、H1――物质在最初、最终的热焓,kJ/kg 2.传热过程的热量计算的步骤 (1)弄清题意明确衡算的目的要求,有哪些已知的条件,根据冷、热流体有无相变,确定采用哪种方法计算Q值。 (2)画示意图把所有数据都要标在图上,用箭头表示流体进、出方向,哪些数据属于进方或出方。 知识点4-4 传热过程计算 【学习指导】 1.学习目的 通过本知识点的学习,掌握换热器的能量衡算,总传热速率方程和总传热系数的计算。在传热计算的两种方法中,重点掌握平均温度差法,了解传热单元数法及应用场合。 2.本知识点的重点 换热器的能量衡算,总传热速率方程和总传热系数的计算,用平均温度差法进行传热计算。 3.本知识点的难点 传热单元数法。 4.应完成的习题 4-4 在某管壳式换热器中用冷水冷却热空气。换热管为φ25×2.5 mm的钢管,其导热系数为45 W/(m·℃)。冷却水在管程流动,其对流传热系数为2600 W/(m2·℃),热空气在壳程流动, 其对流传热系数为52 W/(m2·℃)。试求基于管外表面积的总传热系数以及各分热阻占总热阻的百分数。设污垢热阻可忽略。 4-5 在一传热面积为40m2的平板式换热器中,用水冷却某种溶液,两流体呈逆流流动。冷却水的流量为30000kg/h,其温度由22℃升高到36℃。溶液温度由115℃降至55℃。若换热器清洗后,在冷、热流体量和进口温度不变的情况下,冷却水的出口温度升至40℃,试估算换热器在清洗前壁面两侧的总污垢热阻。假设: (1)两种情况下,冷、热流体的物性可视为不变,水的平均比热容为4.174 kJ/(kg·℃); (2)两种情况下,αi、αo分别相同; (3)忽略壁面热阻和热损失。 4-6 在套管换热器中用水冷却油,油和水呈并流流动。已知油的进、出口温度分别为140℃和90℃,冷却水的进、出口温度分别为20℃和32℃。现因工艺条件变动,要求油的出口温度降至70℃,而油和水的流量、进口的温度均不变。若原换热器的管长为1m,试求将此换热器管长增至若干米后才能满足要求。设换热器的热损失可忽略,在本题所涉及的温度范围内油和水的比热容为常数。 4-7 冷、热流体在一管壳式换热器中呈并流流动,其初温分别为32℃和130℃,终温分别为48℃和65℃。若维持冷、热流体的初温和流量不变,而将流动改为逆流,试求此时平均温度差及冷、热流体的终温。设换热器的热损失可忽略,在本题所涉及的温度范围内冷、热流体的比热容为常数。 4-8 在一管壳式换热器中,用冷水将常压下的纯苯蒸汽冷凝成饱和液体。已知苯蒸汽的体积流量为1600 m3/h,常压下苯的沸点为80.1℃,气化潜热为394kJ/kg。冷却水的入口温度为20℃,流量为35000kg/h,水的平均比热容为4.17 kJ/(kg·℃)。总传热系数为450 W/(m2·℃)。设换热器的热损失可忽略,试计算所需的传热面积。 4-9 在一传热面积为25m2的单程管壳式换热器中,用水冷却某种有机物。冷却水的流量为28000kg/h,其温度由25℃升至38℃,平均比热容为4.17 kJ/(kg·℃)。有机物的温度由110℃降至65℃,平均比热容为1.72 kJ/(kg·℃)。两流体在换热器中呈逆流流动。设换热器的热损失可忽略,试核算该换热器的总传热系数并计算该有机物的处理量。 4-10 某生产过程中需用冷却水将油从105℃冷却至70℃。已知油的流量为6000kg/h,水的初温为22℃,流量为2000kg/h。现有一传热面积为10 m2的套管式换热器,问在下列两种流动型式下,换热器能否满足要求: (1)两流体呈逆流流动; (2)两流体呈并流流动。 设换热器的总传热系数在两种情况下相同,为300 W/(m2·℃);油的平均比热容为1.9 kJ/(kg·℃),水的平均比热容为4.17kJ/(kg·℃)。热损失可忽略。一阶电路的充放电时间常数t

RC电路的时间常数

传热过程的计算

时间常数RC的计算方法

传热系数计算

传热过程的计算16页

实验四时间常数测量

零基础看懂RC时间常数

热量计算(传热)

4-4 传热过程计算