课程设计电机的选择计算

2.1 选择电动机的类型

按工作要求和工作条件选用Y系列三相笼型异步电动机,全封闭自扇冷式结构,电压380V.

2.2 选择电动机的容量

工作机的有效功率为Pw=FV/1000=(2200N×1.0m/s)/1000=2.2kw.

从电动机到工作机输送带间的总效率:

联轴器的传动效率η1=0.99.

带传动效率η2=0.96.

一对圆锥滚子轴承的效率η3= 0. 98.

一对球轴承的效率η4= 0.99.

闭式直齿圆锥齿传动效率η5= 0.97.

闭式直齿圆柱齿传动效率η6= 0.97.

总效率=η21η2η33η4η5η6=0.992×0.96×0. 983×0.99×0.97×0.97=0.817.

所以电动机所需工作功率为:

P d =Pw/η

∑

=2.2kw/0.817=2.69kw

2.3确定电动机转速

查表得二级圆锥圆柱齿轮减速器传动比i=8-40,而工作机卷筒轴的转速为:d=250mm

nw=60×1000V/πd=76.5r/m

所以电动机转速的可选范围为:

nd=i×nw =(8-40) ×76.5=(612-3060)r/m

符合这一范围的同步转速有750 r/m,1000 r/m,1500 r/m,3000 r/m四种。综合考虑电动机和传动装置的尺寸,质量及价格因素,为使传动装置结构紧凑,决定选用同步转速为1000 r/m的电动机如表2-1:

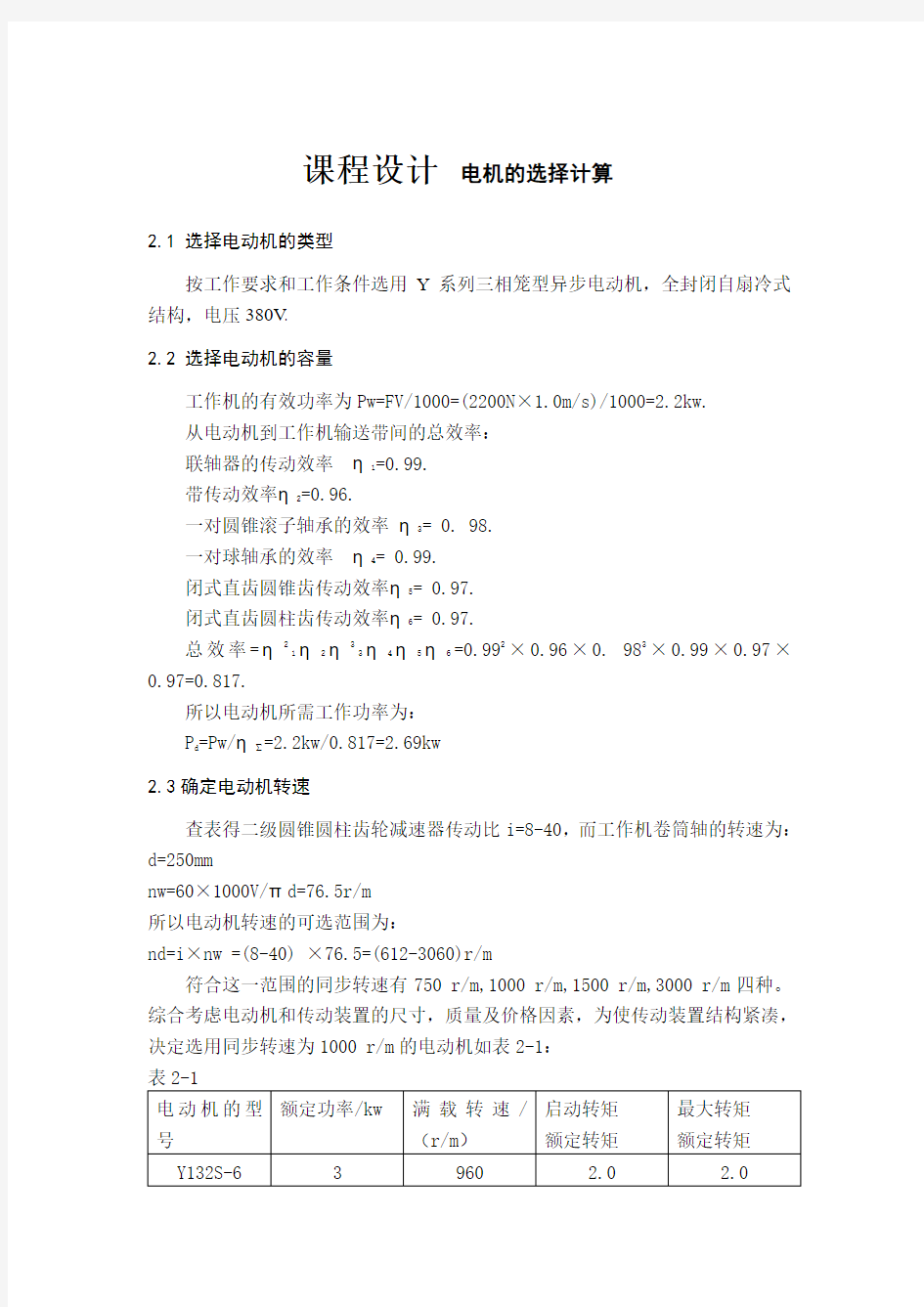

表2-1

电动机的型号额定功率/kw 满载转速/

(r/m)

启动转矩

额定转矩

最大转矩

额定转矩

Y132S-6 3 960 2.0 2.0

电动机的主要安装尺寸和外形尺寸如表2-2:

表2-2

尺寸/mm

型号H A B C D E F×GD G Y132S 132 216 140 89 38 80 10×8 33

2.4 计算传动装置的总传动比i

∑

并分配传动比

2.4.1 分配原则

1.各级传动的传动比不应该超过其传动比的最大值

2.使所设计的传动系统的各级传动机构具有最小的外部尺寸

3.使二级齿轮减速器中,各级大齿轮的浸油深度大致相等,以利于实现油池润滑

2.4.2 总传动比i

∑

为:

i

∑

=nm/ nw=960/76.5=12.549

2.4.3分配传动比:

i ∑=i

1

i

2

圆锥齿轮传动比一般不大于3,所以:

直齿轮圆锥齿轮传动比:i

1

=3

直齿轮圆柱齿轮传动比: i

2

=4.18

实际传动比:i’

∑

=3×4.18=12.54 因为△i=0.009<0.05,故传动比满足要求2.5 计算传动装置各轴的运动和动力参数2.5.1 各轴的转速

Ⅰ轴 n

I

=nm=960r/m

Ⅱ轴 n

Ⅱ=n

I

/ i

1

=960/3=320 r/m

Ⅲ轴 n

Ⅲ=n

Ⅱ

/ i

2

=320/4.18=76.6 r/m

Ⅳ轴 n

Ⅳ=n

Ⅲ

=76.6r/m

2.5.2 各轴的输入功率

Ⅰ轴 P

I = P

d

η1=2.69kw×0.99=2.663kw

Ⅱ轴 P

Ⅱ= P

I

η5η4=2.663×0.99×0.97=2.557kw

Ⅲ轴 P

Ⅲ= P

Ⅱ

η6η3=2.557×0.97×0.98=2.43kw

Ⅳ轴 P

Ⅳ= P

Ⅱ

η1η3=2.43×0.99×0.98=2.358kw

2.5.3 各轴的输入转矩

电动机轴的输出转矩T

d

=9.55×106×2.69/960=2.68×104 N.mm

所以:

Ⅰ轴 T

I =T

d

×η1=2.68×104×0.99=2.65×104 N.mm

Ⅱ轴 T

Ⅱ=T

I

×η5η4×i

1

=2.65×104×0.99×0.97×3=7.63×104 N.mm

Ⅲ轴 T

Ⅲ=T

Ⅱ

×η6η3×i

2

=7.63×104×0.97×0.98×4.18=3.03×105N.mm

Ⅳ轴 T

Ⅳ=T

Ⅲ

×η1η3=3.03×105×0.99×0.98=2.94×105 N.mm

运动和动力参数计算结果整理如表2-3:

表2-3

轴名功率P/kw 转矩T/(N.mm)转速n/(r/m)传动比i 效率η

电机轴 2.69 2.68×104960 1 0.99

Ⅰ轴 2.663 2.65×104960 13 0.98-0.99 Ⅱ轴 2.557 7.63×104320 3-4.18 0.98

Ⅲ轴 2.43 3.03×10576.6 4.18 0.97-0.98 Ⅳ轴 2.358 2.94×10576.6 1-4.18 0.97

3 传动零件的设计计算

3.1 闭式直齿轮圆锥齿轮传动的设计计算

a.选材

七级精度

小齿轮材料选用45号钢,调质处理,HB=217~286,

大齿轮材料选用45号钢,正火处理,HB=162~217,

按齿面接触疲劳强度设计:

σHmin1=0.87HBS+380

由公式得出:

小齿轮的齿面接触疲劳强度σHmin1=600 Mp a;

大齿轮的齿面接触疲劳强度σHmin2 =550 Mp a

b.

(1) 计算应力循环次数N:

N1=60njL=60×960×1×8×10×300=2.765×109

N2=N1/ i

1

=2.765×109/3=9.216×108

(2)查表得疲劳寿命系数:K

HN1=0.91,K

HN2

=0.93,取安全系数S

Hmin

=1

∴[σ]

H =σHmin× K

HN

/ S

Hmin

∴[σ]

H1

=600×0.91/1=546 Mp a

[σ]

H2

=550×0.93/1=511.5 Mp a

∵[σ]

H1>[σ]

H2

∴取511.5 Mp a

(3) 按齿面接触强度设计小齿轮大端模数(由于小齿轮更容易失效故按小齿轮设计):

取齿数 Z 1=24,则Z 2=Z 1×i 1=24×3=72, 取Z 2=72

∵实际传动比u=Z 2/Z 1=72/24=3,且u=tan δ2=cot δ1=3 ∴δ1=18.435°

δ2=71.565° 则小圆锥齿轮的当量齿数

z m1=z 1/cos δ1=24/cos18.435°=25.3 z m2=z 2/cos δ2=72/cos71.565°=227.68

(4)查表有材料弹性影响系数ZE=189.8,取载荷系数Kt=2.0 有∵T1=2.65×104 T/(N.mm),u=3,ФR1=1/3. ∴试计算小齿轮的分度圆直径为: d1t ≥2.9223H ([])ZE σ*23

1/1(10.51)KtT R R u φφ-*=63.96mm

c.齿轮参数计算 (1)计算圆周速度

v=π*d1t*n I /60000=3.14*63.96*960/60000=3.21335m/s (2)计算齿轮的动载系数K 根据v=3.21335m/s ,查表得: Kv=1.18,又查表得出使用系数KA=1.00 取动载系数K α=1.0

取轴承系数K β=1.5*1.25=1.875

齿轮的载荷系数K= Kv*KA* K α *K β=2.215 (3)按齿轮的实际载荷系数所得的分度圆直径由公式: d1= d1t ×3/K Kt =63.96×32.221/2=66.15mm m=66.15/24=2.75

d .按齿根弯曲疲劳强度设计: σ

Fmin1

=0.7HBS+275

由公式查得:

(1)小齿轮的弯曲疲劳强度σFE1

=500 Mp a ;

大齿轮的弯曲疲劳强度σ

FE2

=380 Mp a

m ≥222311[4/(10.5)1]*/[]Fa Fs F KT R R Z u Y Y φφσ-+ (2)查得弯曲疲劳强度寿命系数K FN1=0.86,K FN2=0.88. 计算弯曲疲劳强度的许用应力,安全系数取S=1.4

由[σF ]=σFmin

× K FN / S Fmin 得

[σF ]1=σFE1* K FN1/S=500*0.86/1.4=308.929 Mp a [σF ]2=σ

FE2

* K FN2/S=380*0.88/1.4=240.214 Mp a

计算载荷系数

K= Kv*KA* K α *K β=2.215 1.查取齿形数: Y Fa1=2.65, Y Fa2=2.236 2.应力校正系数 Y sa1=1.58, Y sa2=1.754

3.计算小齿轮的Y Fa * Y sa /[σF ]并加以比较 ∵Y Fa1 * Y sa1 /[σF ]1 =2.65*1.58/308.928=0.01355 Y Fa2 * Y sa2/[σF ] 2 =2.236*1.754/240.214=0.01632 ∴Y Fa1 * Y sa1 /[σF ]1 < Y Fa2 * Y sa2/[σF ] 2 所以选择Y Fa2 * Y sa2/[σF ] 2=0.01632

m ≥222311[4/(10.5)1]*/[]Fa Fs F KT R R Z u Y Y φφσ-+

=42223[4*2.215*2.65*10/1/3(10.5*1/3)*2431]*0.0162-+=2.087

对比计算结果,由齿面接触疲劳强度计算的模数m 大于由齿根弯曲疲劳强度计算的模数,由因为齿轮模数m 的大小主要由弯曲强度决定的承载能力,而齿面接触疲劳强度所决定的承载能力仅与齿轮的直径有关,所以将取标准模数的值,即m=2.5。

按接触疲劳强度计算的分度园直径d1=66.15得,Z1=d1/m=66.15/2.5≈28,则Z2=Z1*m=28*3=84

f.计算大小锥齿轮的基本几何尺寸 模数: m=2.5 分度圆直径:

d1=m*Z1=2.5*28=70mm ; d2=m*Z2=2.5*82=210mm 齿顶圆直径:

da1=d1+2m* cos δ1=70+2*2.5* cos18.435°=74.74mm da2=d2+2m* cos δ2= 210+2*2.5*cos71.565°=211.58mm 齿根圆直径:

df1= d1-2.4m* cos δ1=70-2*2.5* cos18.435°=64.31mm df2= d2-2.4m* cos δ2=210-2*2.5*cos71.565°=208.11mm 齿轮锥距:

R=0.5m 2212Z Z +=222884+=110mm 将其圆整取R=112mm 大端圆周速度:

v=π*d1t*n I /60000=3.14*63.96*960/60000=3.21335m/s 齿宽:

b=R*R φ=112/3=38mm 所以去b1=b2=38mm 分度园平均直径:

dm1=d1*(1-0.5) R φ=70*5/6=58mm dm2=d2*(1-0.5) R φ=210*5/6=175mm 3.2 闭式直齿圆柱齿轮传动的设计计算

a .选材 七级精度

小齿轮材料选用45号钢,调质处理,HB=217~286, 大齿轮材料选用45号钢,正火处理,HB=162~217, 按齿面接触疲劳强度设计: σ

Hmin1

=0.87HBS+380

由公式得出:

小齿轮的齿面接触疲劳强度σHmin1=600 Mp a ; 大齿轮的齿面接触疲劳强度σHmin2

=550 Mp a

b.

(1) 计算应力循环次数N:

N 1=60njL=60×320×1×8×10×300=9.216×108 N 2=N 1/ i 1=91216×108/4.18=2.204×108

(2)查表得疲劳寿命系数:K HN1=0.96,K HN2=0.98,取安全系数S Hmin =1 ∴[σ]H =σ

Hmin

× K HN / S Hmin

∴[σ]H1=600×0.96/1=576 Mp a [σ]H2=550×0.98/1=539 Mp a ∵[σ]H1>[σ]H2 ∴取539 Mp a

(3) 按齿面接触强度设计小齿轮大端模数(由于小齿轮更容易失效故按小齿轮设计):

取齿数 Z 1=24,则Z 2=Z 1×i 1=24×4.18=100, 取Z 2=100

∵实际传动比u=Z 2/Z 1=100/24=4.167,

(4)查表有材料弹性影响系数ZE=189.8,取载荷系数Kt=1.5 有∵T1=7.63×104 T/(N.mm),u=3,ФR1=1/3. 齿宽系数:d φ=1

∴试计算小齿轮的分度圆直径为:

d1t ≥2.3232/*(1/)KtT d u u φ+*23H ([])ZE σ*

=43[1.5*7.63*10/1]*(31/3)+*23(189.9539) =60.34mm c.齿轮参数计算 (1)计算圆周速度

v=π*d1t*n I /60000=3.14*60.34*320/60000=1.0104m/s 齿宽b=d φ*d1t=1*60.34=60.34 计算齿宽与齿高之比:b/h 模数mt= d1t/Z1=60.34/24=2.514 h=2.25mt=5.6565 b/h=60.34/5.6565=10.667 (2)计算齿轮的动载系数K 根据v=1.0104m/s ,查表得:

Kv=1.05,又查表得出使用系数KA=1.00 取动载系数K α=1.1

取轴承系数K β=1.1*1.25=1.42

齿轮的载荷系数K= Kv*KA* K α *K β=1.6401 (3)按齿轮的实际载荷系数所得的分度圆直径由公式: d1= d1t ×3/K Kt =60.34×31.6401/1.5=62.16mm m=62.16/24=2.59

d .按齿根弯曲疲劳强度设计: σ

Fmin1

=0.7HBS+275

由公式查得:

(1)小齿轮的弯曲疲劳强度σFE1

=500 Mp a ;

大齿轮的弯曲疲劳强度σ

FE2

=380 Mp a

m ≥222311[4/(10.5)1]*/[]Fa Fs F KT R R Z u Y Y φφσ-+ (2)查得弯曲疲劳强度寿命系数K FN1=0.885,K FN2=0.905. 计算弯曲疲劳强度的许用应力,安全系数取S=1.4 由[σF ]=σFmin

× K FN / S Fmin 得

[σF ]1=σ

FE1* K FN1/S=500*0.885/1.4=316.07 Mp a

[σF ]2=σ

FE2

* K FN2/S=380*0.905/1.4=245.64 Mp a

计算载荷系数

由b/h=10.667,k μβ=1.42查得KF β=1.45 K= Kv*KA* K α *KF β=1*1.05*1.1*1.35=1.559 1.查取齿形数: Y Fa1=2.65, Y Fa2=2.28 2.应力校正系数 Y sa1=1.58, Y sa2=1.79

3.计算小齿轮的Y Fa * Y sa /[σF ]并加以比较 ∵Y Fa1 * Y sa1 /[σF ]1 =2.65*1.58/316.07=0.01324 Y Fa2 * Y sa2/[σF ] 2 =2.28*1.79/245.64=0.01661 ∴Y Fa1 * Y sa1 /[σF ]1 < Y Fa2 * Y sa2/[σF ] 2 所以选择Y Fa2 * Y sa2/[σF ] 2=0.01661 m ≥2311[2/]*/[]Fa Fs F KT Z Y Y φασ

=423[2*1.559*7.63*10/1/3*24]*0.01661=1.98

对比计算结果,由齿面接触疲劳强度计算的模数m 大于由齿根弯曲疲劳强度计算的模数,由因为齿轮模数m 的大小主要由弯曲强度决定的承载能力,而齿面接触疲劳强度所决定的承载能力仅与齿轮的直径有关,所以将取标准模数的值,即m=2.5。

按接触疲劳强度计算的分度园直径d1=62.16得,Z1=d1/m=62.16/2.5≈26,则Z2=Z1*m=26*4.167=108

f.计算大小锥齿轮的基本几何尺寸 模数: m=2.5 分度圆直径:

d1=m*Z1=2.5*26=65mm ; d2=m*Z2=2.5*108=270mm 齿顶圆直径:

da1=d1+2 ha=65+2*2.5=70mm da2=d2+2 ha=210+2*2.5=275mm 齿根圆直径:

df1= d1-2hf=65-2*2.5* (1+0.25)=58.75mm (ha=h*m )

df2= d2-2hf=210-2*2.5* (1+0.25)=263.75mm (hf=(1.+0.25)m ) 齿轮中心距:

R=(d1+d2)/2=(65+270)/2=167.5,mm

齿宽:

b=d1*d φ=65*1=65mm

所以去小直齿轮b1=65mm , 大直齿轮b2=60mm 3.3 轴的设计计算

3.3.1减速器高速轴Ⅰ的设计

(1)选择材料:由于传递中功率小,转速不太高,故选用45号钢,调质处理 查表得,637B Mpa σ=,[]159b Mpa σ-=

(2)根据 P1=2.663kW T1=2.65×104 n1=960r/m3

初步确定轴的最小直径 取c=118mm

d min ≥c 3/P n =118×32.663/960≈16.58mm

由于该轴有一个键槽,故轴的直径应该加大5%-7%, 故d min =16.58×1.05=17.409mm

(3)考虑I 轴与电动机轴用联轴器连接,因为电动机的轴伸直径为d=38mm ,查表选取联轴器的规格YL7

联轴器的校核: 计算转矩为:Tc=KT

K 为工作情况系数,工作机为带式运输机时,K=1.25-1.5。根据需要去K=1.5T 为联轴器所传递的转矩,即:

T=9550×P/n=9550×2.663/960=26.19N Tc=KT=1.5×26.19=39.3N.m 联轴器的需用转矩Tn=1250>39.3 许用转速[n]=4750r/min>n=960r/m 所以联轴器符合使用要求 (4)作用在小锥齿轮上的力:

dm1=[1-0.5×b/R]×d1=[1-0.5/112]×70=50.125mm ①圆周力:Ft1=2T1/ dm1=2×2.65×104 /58.125=911.82N

②径向力:Fr1= Ft1*tan20°*cos δ1=911.82N ×tan20°×cos18.435°=314.83N

③轴向力:Fa1= Ft1*tan20°*sin18.435°=104.97N (5)轴的结构设计如图3-1:

图3-1

(1)根据轴向定位的要求确定轴的各段直径和长度,为了满足半联轴器的轴

向定位要求,I-Ⅱ轴端右端需要制出一轴肩d

I-Ⅱ=30mm,故取d

Ⅱ-Ⅲ

=35mm,为了

保证轴吨挡圈只压在半联轴器上面不压在轴的断面上,故I-Ⅱ轴段取L

I-Ⅱ

=62mm。

初步选定滚动轴承,因为轴承同时有径向力和轴向力的作用,故选单列圆锥

滚子轴承。参照工作要求根据d

Ⅱ-Ⅲ

=35mm,根据机械设计手册标准,单列圆锥滚子承选用型号为30208,其主要参数为d=40mm,D=80mm,T=19.75,B=18,C=16,

所以d

Ⅲ-Ⅳ=40mm,d

Ⅳ-Ⅴ

=50mm,d

Ⅴ-Ⅵ

=40mm,L

Ⅲ-Ⅳ

=17mm

取安装齿轮处的轴端Ⅵ-Ⅶ的直径d

Ⅵ-Ⅶ

=32mm,齿轮的左端通过轴套定位,

右端通过轴套和螺钉定位。轴段的长度取L

Ⅵ-Ⅶ

=58mm。

由轴承盖宽度和套筒宽宽的确定L

Ⅱ-Ⅲ

=44mm。

d

I-Ⅱ=30mm L

I-Ⅱ

=62mm

d

Ⅱ-Ⅲ=35mm L

Ⅱ-Ⅲ

=44mm

d

Ⅲ-Ⅳ=40mm L

Ⅲ-Ⅳ

=17mm

d

Ⅳ-Ⅴ=50mm L

Ⅳ-Ⅴ

=56mm

d

Ⅴ-Ⅵ=40mm L

Ⅴ-Ⅵ

=17mm

d

Ⅵ-Ⅶ=32mm L

Ⅵ-Ⅶ

=58mm

至此,已经初步确定了轴的各段直径和长度。

(6)求轴上的载荷如图3-2

计算轴上的载荷:

图3-2

①求垂直面内的支撑反力: 该轴受力计算简图如下图,齿轮受力 ∵L Ⅳ-Ⅴ =56mm 轴承的T=19.75mm a=17.6

∴L2= L Ⅳ-Ⅴ+2(T-a )=56+2×(19.75-17.6)=60.3mm 根据实际情况取L2=60mm ,估取L3=40mm

∵MB ∑=0,∴Rcy=Ft1(L2+L3)/L2=911.82×(60+40)/60=1519.7N ∵Y ∑,∴Rby= Ft1- Rcy=911.82-1519.7=-607.88N Mcy=1519.7×60=91182N.mm ②求水平面内的支撑力:

∵MB ∑=0,∴RCz= [Fr1(L2+L3)-Fal*dm1/2]/L2=[314.83×(60+40)- 104.97×50.125/2]/L2=480.86N

∵Z ∑=0,∴RBz=Fr1-RCz=314.83-480.48=-165.65N.m ∵水平面内C 点弯矩,Mz=480.86×60=28851.6N.m ③合成弯矩:

M=22MCy MCz +=229118228851.6+=95637.71N.m ④作轴的扭矩图如图3-3

图3-3

计算扭矩:T=T1=2.65×104 N.m

⑤校验高速轴Ⅰ:根据第三强度理论进行校核: ∵MD 又∵抗弯截面系数:W=0.1d 3 =0.1×323=3276.8mm 3 ∴σ=221(1)M T α+/W=24295637.71(0.6 2.6510)+??/3276.8=29.58Pa 所以满足强度要求 3.3.2 减速器的低速轴Ⅱ的设计 (1)选取材料:由于传递中功率小,转速不太高,故选用45号钢,调质处理, 查表得,637B Mpa σ=,[]159b Mpa σ-= (2)根据P=2.557 T1=7.63××104 N n1=320r/m (3)初步确定轴的最小直径取c=118mm d min ≥c3/ P n=118×32.557/320≈23.59mm 由于该轴有一个键槽,故轴的直径应该加大5%-7%, 故d min =23.59×1.05=24.77mm,取d=25mm dm1=(1-0.5×b/R)×d=174.375mm (4)大锥齿轮圆周力:Ft1=2T1/ dm1=2×7.63×104 /174.375=875.125N 径向力:Fr1= Ft1*tan20°*cosδ2=875.125×tan20°×cos18.44°=302.105N 轴向力:Fa1= Ft1*tan20°*sinδ2=875.125×tan20°×sin18.44°=100.75N (5)作用在小齿轮上力: 圆周力:Ft3=2T2/d1=2×7.63×104 /60=2543.33N 径向力:Fr3= Ft3×tan20°=243.33×tan20°=925.7N (6)轴的结构设计 根据轴的各定位的要求确定轴的各段直径和长度 初步选定滚动轴承,因为轴承同时有径向力和轴向力的作用,故选单列圆锥 滚子轴承。参照工作要求根据dmin=25mm取d I-Ⅱ =30mm,根据机械设计手册标准,单列圆锥滚子承选用型号为30206,其主要参数为d=30mm,D=62mm,T=17.25, B=16,C=14,所以d Ⅴ-Ⅵ =30mm。如图3-4 图3-4 取安装大圆锥齿轮处的轴端Ⅱ-Ⅲ的直径d Ⅱ-Ⅲ =50mm,齿轮的左端通过轴套 定位,右端通过轴套和螺钉定位。轴段的长度取L Ⅴ-Ⅵ =58.5mm。 由轴承盖宽度和套筒宽宽的确定L Ⅱ-Ⅲ =59.8mm。 安装小齿轮为齿轮轴,其齿宽为65mm,直径为55mm,所以d Ⅲ-Ⅳ=55mm,L Ⅲ- Ⅳ=64mm轴Ⅳ-Ⅴ段根据挡油环河套筒得出d Ⅳ-Ⅴ =40mm,L Ⅳ-Ⅴ =38mm。 d I-Ⅱ =30mm L I-Ⅱ =38mm d Ⅱ-Ⅲ =50mm L Ⅱ-Ⅲ =49mm d Ⅲ-Ⅳ =55mm L Ⅲ-Ⅳ =64mm d Ⅳ-Ⅴ =40mm L Ⅳ-Ⅴ =38mm d Ⅴ-Ⅵ =30mm L Ⅴ-Ⅵ =17mm 至此已经初步确定了轴的各段直径和长度 3.3.3 减速器低速轴Ⅲ的设计计算 (1)选择材料:由于传递中功率不大,转速不太高,故选用45号钢,调质处理,查表得,637B Mpa σ=,[]159b Mpa σ-= (2)由轴上扭矩初算轴的最小直径: 机用的减速器低速轴通过联轴器与滚筒的轴相连接,其传递功率P=2.43kw 。转速n=76.6r/m ,转矩T=3.03×105 由机械设计查得c=118,所以: d min ≥c 3/P n =118×32.43/76.6≈33.24mm 由于该轴有一个键槽,故轴的直径应该加大5%-7%, 故d min =33.24×1.05=34.9mm ,取d=35mm (3)考虑Ⅲ轴与卷筒伸轴与联轴器连接。查表选用联轴器规格为LH3 联轴器的校核: 计算转矩为:Tc=KT K 为工作情况系数,工作机为带式运输机时,K=1.25-1.5。根据需要去K=1.5T 为联轴器所传递的转矩,即: T=9550×P/n=9550×2.43/76.6=302.95N Tc=KT=1.5×302.95=454.43N.m 联轴器的需用转矩Tn=1250>454.43 许用转速[n]=4750r/min>n=76.6r/m 所以联轴器符合使用要求 (4)作用在大直齿轮上的力: 圆周力:Ft4= Ft3=2543.33N Fr4= Fr3=925.7N (5)轴的结构设计如图3-5 如图3-5 根据轴向定位的要求确定轴的各段直径和长度 为了满足半联轴器的轴向定位要求,I-Ⅱ轴端右端需要制出一轴肩d I-Ⅱ =40mm,故取d Ⅱ-Ⅲ =50mm,为了保证轴吨挡圈只压在半联轴器上面不压在轴的断 面上,故I-Ⅱ轴段取L I-Ⅱ =80mm。 初步选定滚动轴承,因为轴承只有轴向力的作用,故选深沟球轴承。参照工 作要求根据d Ⅱ-Ⅲ =50mm,根据机械设计手册标准,深沟球承选用型号为60210, 其主要参数为d=50mm,D=90mm,B=20mm,所以d Ⅲ-Ⅳ =56mm,为大齿轮的右端定位 制造出一轴肩的高度为65mm,宽度为10mm,即d Ⅳ-Ⅴ=65mm,L Ⅳ-Ⅴ =10mm,d Ⅴ-Ⅵ =50mm, L Ⅲ-Ⅳ =17mm 取安装齿轮处的轴端Ⅵ-Ⅶ的直径d Ⅵ-Ⅶ =60mm,齿轮的左端通过轴套定位,右端通过轴套和螺钉定位。大直齿轮的齿宽为60mm,所以轴段Ⅵ-Ⅶ的长度取L Ⅵ-Ⅶ =58mm。 为保证机箱的宽度,故为确保机箱的宽度,Ⅱ轴和Ⅲ轴安装轴承的轴的长度 应向对应,故取L Ⅱ-Ⅲ =322.5mm。 由轴承盖端的总宽度和挡圈宽度轴承的宽度来确定L Ⅱ-Ⅲ =58.5mm d I-Ⅱ=40mm L I-Ⅱ =88mm d Ⅱ-Ⅲ=50mm L Ⅱ-Ⅲ =66mm d Ⅲ-Ⅳ=56mm L Ⅲ-Ⅳ =59.8mm d Ⅳ-Ⅴ=65mm L Ⅳ-Ⅴ =10mm d Ⅴ-Ⅵ=60mm L Ⅴ-Ⅵ =58mm d Ⅵ-Ⅶ=50mm L Ⅵ-Ⅶ =58.5mm 至此,已经初步确定了轴的各段直径很长度。 (6)求轴上的载荷 该轴受力计算简图如图3-6: 计算轴的载荷: 图3-6 ①求垂直面内的支撑力: ∵ΣM C =0,∴R BY = F t4L 1/( L 1+L 2)=2543.33×109.8/(109.8+78.5)=1484.04N ∵ΣY=0,∴R cy = F t4- R BY =2543.33-1484.04 =1059.29 N , ∴垂直面内D 点弯矩: M Dy = R cy L 1=1059.29×109.8=116310.04 N ·m , M 1 Dy = R BY L 2=1484.04×78.5=116497.14N ·m ②水平面内的支撑反力: ∵ΣM C =0,∴R Bz =F r4 L 1/( L 1+L 2)=925.7×109.8/188.3=539.78N ∵ΣZ=0,∴R Cz = F r4- R Bz =925.7-539.78=385.92N , ∵水平面内D 点弯矩 M Dz = R Cz L 1=385.92×109.8=42420.32N ·m , M 1 Dz = R Bz =539.78×78.5=42372.73 N ·m ③合成弯矩:M D =22M M DZ DY +=22116310.0442420.32+=123804.31 N ·m , M 1 D =1212M M DY DZ +=22 42373.73116497.14+=42407.7N ·m ④作舟的扭矩图如图3-7 图3-7 计算扭矩:T=T1=3.03×105 N.mm 。 ⑤校核低速轴Ⅲ:根据第三强度理论进行校核: 由图可知,D 点弯矩最大,故验算D 处的强度 ∵MD 又∵抗弯截面系数:W=0.1d 3 =0.1×583=19511.2mm 3 ∴σ= 221(3)M T α+/W=252123804.31(0.6 3.0310)+??/19511.2=17.48Pa 所以满足强度要求. 4 滚动轴承的选择与寿命计算 4.1 减速器高速I 轴滚动轴承的选择与寿命计算 (1)高速轴的轴承既承受一定径向载荷,同时还承受轴向外载荷,选用圆锥滚子轴承,初取d=40㎜,选用型号为30208,其主要参数为:d=40㎜,D=80㎜,C r =59800 N ,е=0.37,Y=1.6,Y 0=0.9,C r0=42800 查表,当A/R ≤е时,X=1,Y=0; 当A/R>e 时,X=0.4,Y=1.6 (2)计算轴承D 的受力(图1.5), ①支反力R B =22 R R BY BZ +=22 607.88165.65+=630.04 N , R C =22 R R CY CZ +=221519.7480.86+=1593.96 N ②附加轴向力(对滚子轴承 S=F r /2Y ) ∴S B =R B /2Y=630.04/3.2=196.88 N , S C =R C /2Y=1593.96/3.2=498.1125 N ③轴向外载荷 F A =F a1=104.97 N (4)各轴承的实际轴向力 A B =max (S B ,F A -S C )= F A -S C =104.97-498.1125=393.14N , A C =(S C ,F A +S B )= S C =498.15N (5)计算轴承当量动载 由于受较小冲击查表得 f d =1.2,又轴I 受较小力矩,取f m =1.5 ∵ A B /R B =393.14/630.04=0.623>е=0.37 , ∴取X=0.4,Y=1.6, ∴P B = f d f m (X R B +YA B )=1.8×(0.4×630.04+1.6×393.14)=1585.872N ∵A C / R C =498.15/1585.872=0.314<е=0.37 ,取X=1,Y=0, ∴P C = f d f m (X R C +YA C )=1.2×1.5×1×1593.96=2869.128N (6)计算轴承寿命 又P B <P C ,故按P C 计算,查表,得f t =1.0 ∴L 10h =106 (f t C/P )/60n 1=106 (59800/2869.128)10/3 /(60×960)=0.032×106 h 。 4.2 减速器低速III 轴滚动轴承的选择与寿命计算 (1)高速轴的轴承只承受一定径向载荷,选用深沟球轴承,初取d=55㎜,由表选用型号为6210,其主要参数为:d=50㎜,D=90㎜,C r =33500 N ,C r0=25000 (2)计算轴承D 的受力 支反力:R B =22 R R BY BZ +=221484.04539.78+=1579.15 N , R C =22 R R CY CZ +=221059.29385.92+=1127.39 N (3)轴向外载荷 F A =0 N (4)计算轴承当量动载由于受较小冲击查表 f d =1.2,又轴I受较小力矩,取f m =1.5 ∴P B= f d f m R B =1.2×1.5×1579.15=2842.47 N ∴P C= f d f m R C =1.2×1.5×1×1127.39= 2029.3N (5)计算轴承寿命 又P B >P C,故按P C计算,查表得f t=1.0 ∴L10h=106 (f t C/P)/60n3=106 (33500 /2842.47)10/3 /(60×76.6)=14.82×106 h 当减速器内的浸油传递零件(如齿轮)的圆周速度V≥2m/s时,采用齿轮传动时飞溅出来的润滑油来润滑轴承室最简单的,当浸油传动零件的圆周速度v≤2m/s时,油池中的润滑油飞溅不起来,可采用润滑脂润滑轴承。然后,可根据轴承的润滑方式和机器的工作环境是清洁或多尘选定轴承的密封方式。 5 键联接的选择 5.1 高速轴的键连接 1.高速轴I输出端与联轴器的键连接 采用圆头普通平键(GB1095-79 ,GB1096-79),由d=30㎜,查表得 b×h=8×7,因L1长为60㎜,故取键长L=50㎜, 2.小圆锥齿轮与高速轴I的的键联接 采用圆头普通平键(GB1095-79 ,GB1096-79),由d=32㎜,查表得 b×h=10×8,因小圆锥齿轮宽为38㎜,L1长为40mm,故取键长L=30㎜ 5.2 低速轴的键连接 1.大圆锥齿轮与低速轴II的键联接 采用圆头普通平键(GB1095-79 ,GB1096-79),由d=50㎜,查表得 b×h=14×9,因大圆锥齿轮宽为38㎜,且L1长为60mm,故取键长L=50㎜2.小柱齿轮与低速轴II的键联接 采用圆头普通平键(GB1095-79 ,GB1096-79),由d=55㎜,查表得 b×h=16×10,因小圆柱齿轮宽为65㎜,且L1长为65mm,故取键长L=55㎜ 3.大圆柱齿轮与低速轴III的的键联接 采用圆头普通平键(GB1095-79 ,GB1096-79),由d=60㎜,查表得 b×h=18×11,因大圆柱齿轮宽为60㎜,且L1长为60mm,故取键长L=50㎜ 3.低速轴III输出端与联轴器的键联接 采用圆头普通平键(GB1095-79 ,GB1096-79),由d=40㎜,查表得 b×h=12 ×8,因L1长为80㎜,故取键长L=70㎜ 6 减速器机体的结构设计 减速器机体是用来支持和固定轴系部件的重要零件。机体应有足够的强度和刚度,可靠的润滑与密封及良好的工艺性。 铸铁机体被广泛采用,它具有较好的吸震性,良好的切削性能和承压性能。 6.1 机体要具有足够的刚度 设计机体时,要保证机体有足够的刚度,主要措施是: (1)保证轴承座的刚度。为了增加轴承座的刚度,轴承座应有足够的厚度,当轴承座孔采用凸缘式轴承盖时,轴承座的厚度常取为2.5d3,d3为轴承盖的链接螺栓的直径。 为了增加轴承座的刚度,可在轴承座附近加支撑肋板或采用凸壁式机体。肋板有外肋和内肋两种结构形式。内肋结构刚度大,外表面光滑美观,且存油量增加。因此,虽然工艺比较复杂,内壁阻碍润滑油的流动,但是目前采用内肋的机体还在逐渐增加。 为了提高轴承座链接的刚度,座孔两侧的链接螺栓距离s1应尽量小一些,但不与端盖螺钉孔相干涉。通常s1≈D2,D2为轴承座外径,取螺栓中心线与轴承座外径D2的圆相切的位置。为此轴承座旁边应州出凸台,轴承座凸台的高度可以根据c1的大小用作图法来确定。设计凸台结构时,应在三个基本视图上同时进行,当凸台位置在机壁外侧是,凸台可设计成圆弧结构。当机体同一侧有多个大小不等的轴承座时,除了要保证扳手空间c1和c2外,轴承旁边凸台的高度应尽量去相同的高度,以使轴承旁边链接螺栓长度都一样,减少了螺栓的品种,而且应按直径最大的轴承座确定凸台的高度。 (2)机盖和机座的连接凸缘及机座底部凸缘应具有足够的厚度和宽度。一般 δ,b=1.5δ。机盖机盖和机座的连接凸缘厚度为机体壁厚的1.5倍,即b=1.51 和机座连接凸缘的宽度和凸缘的类型有关,对外凸缘,其宽度为 B≥δ+ c1+c2, 式中,δ为机壁厚,c1,c2为凸缘上连接螺栓d2的扳手空间尺寸;对内凸缘,其宽度为: K≥(2-2.2)d 式中,d为机盖和机座间连接螺栓直径 机座底部凸缘承受很到的倾覆力矩,应该很好地固定在机架或地基上,因此,所设计的机座底部凸缘应有足够的强度和刚度。为增加机座底部凸缘的刚度,常取凸缘厚度p=2.5δ,δ为机座的壁厚,而凸缘的宽度按地脚螺栓直径df,由扳