炔烃液相选择加氢固定床床反应器设计计算

由于固定床反应器具有结构简单、操作方便、 操作弹性大、建设投资低等优点,而广泛应用于各类油品催化加氢裂化及精制、低碳烃类选择加氢精制等领域。将碳四馏分液相加氢新工艺就是采用单台固定床绝热反应器进行催化选择加氢脱除碳四馏分中的乙基乙炔和乙烯基乙炔等。在工业装置中,由于实际所采用的流速足够高,流体与催化剂颗粒间的温差和浓差,除少数强放热反应外,都可忽略。对于固定床反应器来讲最重要的是处理好床层中的传热和催化剂粒子扩散传质的影响。

一、固定床反应器设计

碳四馏分选择性加氢反应器一般采用绝热固定床反应器。在工程上要确定反应

器的几何尺寸,首先得确定出一定生产能力下所需的催化剂容积,再根据高径比确定反

应器几何尺寸。

反应器的设计主要依据试验结果和技术要求确定的参数,对反应器的大小及高径比、催化剂床层和液体分布板等进行计算和设计。 1. 设计参数

反应器进口温度: 20℃ 进口压力:0.1MPa

进料量(含氢气进料组分) 体积流量:197.8m 3/h 质量流量:3951kg/h 液相体积空速:400h -1 2. 催化剂床层设计计算

正常状态下反应器总进料量为2040m 3/h 液体体积空速400h -1

则催化剂用量3R V V V /S 2040/400 5.1m ===总 催化剂堆密度3850/B kg m ρ=

催化剂质量850 5.14335B B R m V kg kg ρ=?=?=

求取最适宜的反应器直径D:

设不同D 时,其中高径比一般取2-10,设计反应器时,为了尽可能避免径向的影响,

取反应器的长径比5,则算出反应器的直径和高度为:按正常进料量3

2040m h /及液体

空速400h -1,计算反应器的诸参数:

取床层高度L=5m ,则截面积2R S V /L 5.1/51.02m ===

床层直径 1.140D m === 因此,圆整可得反应器径可以选择1200mm

此时,床层高度022

44 5.1

L 4.5123.14 1.2R V m D π?===?

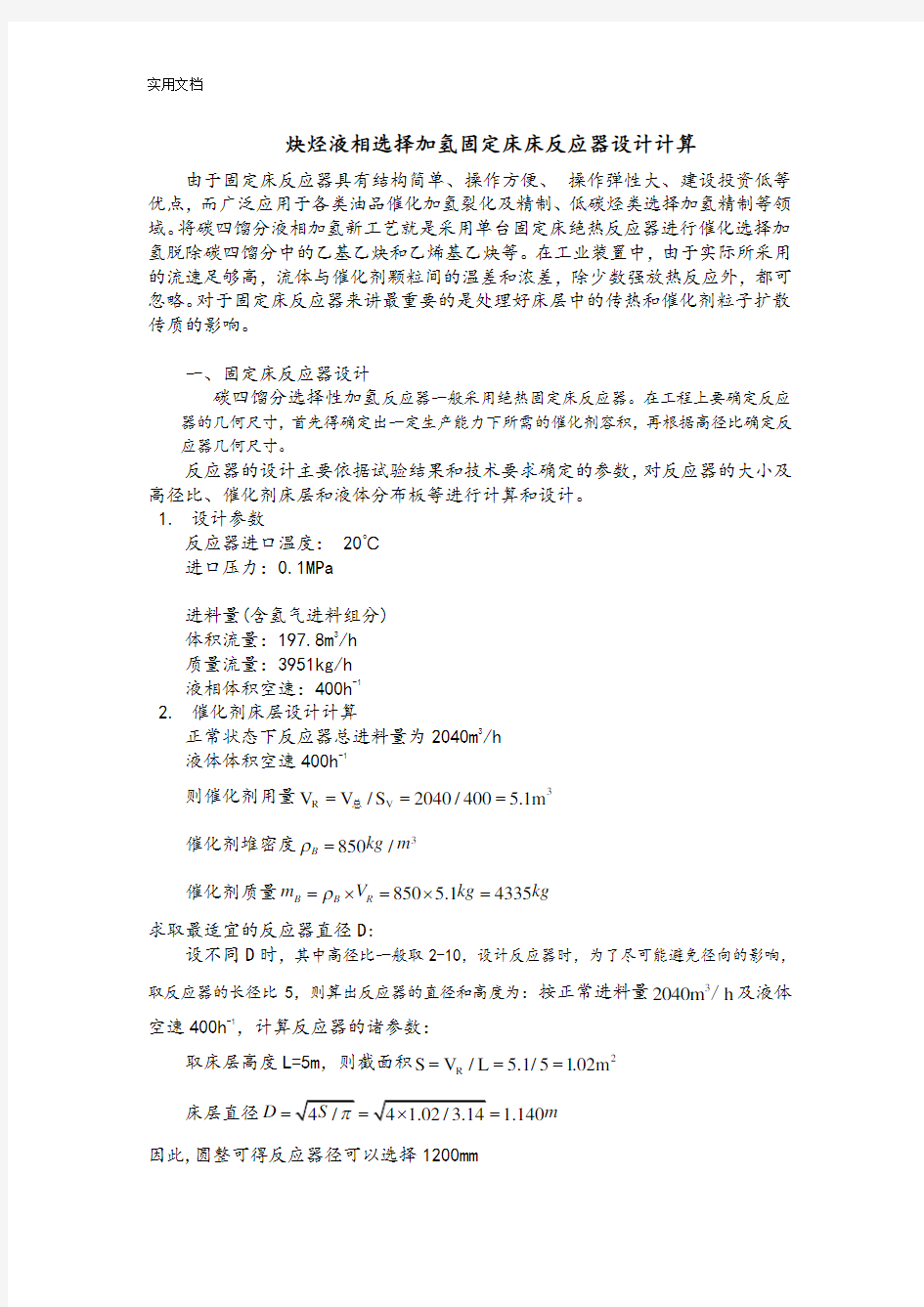

反应器选型

表4-1和表4-2为反应器类型。

表4-1 固定床反应器类型比较

二、流化床反应器设计

1.1 反应器设计原则

(1)具有适宜的流体力学条件,流动性能好,有利于热量传递和质量传递; (2)合理的结构,能有效的加速反应和水的脱除; (3)保证压力和温度符合操作条件;

(4)操作稳定,调节方便,能适应各种操作条件的变化。

1.2 流化床反应器的设计

以Superflex 工艺为依托,以C4为原料,以ZSM-5分子筛为催化剂活性组分,通过流化床反应器,将C 4转换为乙烯、丙烯产品。其特点是在2个独立的流化床反应器(区)中分别进行 (乙烯和丁烯歧化反应)过程,产物汇总后进入分离系统,乙烯、丙烯产品出装置,C 4及C 4以上组分循环返回反应器继续转化C 4及以上组分两股物流在返回烯烃转化反应区之前有少量驰放,以免惰性组分积累。催化剂顺次通过反应器,经汽提后进入再生器烧焦,再生催化剂连续返回反应器以实现连续反应-再生。

1.3 流化床反应器计算说明

1.基本参数:

催化剂颗粒密度: 3P

1500kg /m ρ= 催化剂堆密度: 3700kg /m B ρ=

催化剂平均粒径: 40.12 1.210p d m m -==?(属于B 区粒子) 混合气体粘度: -52.010Pa.s μ=? 反应温度: T=550 o C 反应压力:P= 0.2MPa

C 4处理流量: 30m 30584/m h =

017505/V kg h =

混合气体密度: 300

/30584/17505 1.75 kg /m m V ρ=== 流化床出口流量:31

V 29667/m h = 4.2.2 工艺计算

当流体流过颗粒床层的阻力等于床层颗粒重量时,床层中的颗粒开始流动起来,此时流体的流速称为起始流化速度,记作mf u 。起始流化速度仅与流体和颗粒的

物性有关,其计算公式如下式所示: 对于20p mf ep d u R ρ

μ

=

<的小颗粒

()μ

ρρ16502

g d U p p

mf -=

(1)

对于1000>=

μ

ρ

mf p ep U d R 的大颗粒

()2

1

5.24??

?

???-=ρρρg d U p p mf

由于C4裂解反应需要较长的接触时间,故流化床的操作线速不必太高。 4.2.2.1 操作气速

(1) 起始流化速度u mf 的确定 设Re 20<,2423

5

()u 6.4110/16501650 2.010

p p mf d g

m s ρρμ

----(1.2?10)?(1500-1.75)?9.8=

==??? 复核Re 值,435

1.210 6.4110 1.75Re 0.067320

2.010

p mf d u ρ

μ

---????=

==

将u mf 带入弗鲁德准数公式2mf

rmf p u F d g

=

作为判断流化形式的依据。散式流化,

0.13rmf F <;聚式流化,0.13rmf F >。

代入已知数据求得

将mf u 复带入弗鲁德准数公式232

4(6.4110)0.0350.131.2109.8

mf

mf p u F d g --?===

流化形式为散式流化。

(2) 逸出速度t u 的确定 设0.4Re 500m <<,则

22

11

2243

35

4()4(1500 1.75)9.8() 1.2100.574/225225 2.010p t p g u d m s ρρμ---?-?=(

)=??=ρ???1.75

复核Re 值

45

1.2100.574 1.75Re 6.03

2.010

p t m d u ρ

μ

--???=

==<500? 故假设0.4Re 500m <<合理。 (3) 流化床操作气速

操作速度0u 表示流化床在正常操作时流体的速度,一般0mf t u u u <<。根据C4裂解反应流化床操作速度围为36.4110/0.574/o m s u m s -?<<,两个速度之比为89.5,所选气速不应太接近这一允许气速围的任一极端。故可取0u =0.25m/s 。 4.2.2.2 流化床反应器尺寸 (1) 流化床浓相段直径的确定

经计算,采用单个流化床反应器

4.97D m =

== 圆整为5000mm

(2) 催化剂装填量的确定

根据反应动力学,为了确保C4馏分在一定时间保持较高的转化率,需控制C4馏分质量空速为l ~5h -1。C4馏分质量流量为30584kg/h 。根据操作空速为3h

-1

,以反应空速计算催化剂装填量为cat m =30584/3=10195kg

(3) 静床层高度0L 的确定 催化剂堆密度: 3700kg /m B ρ=

3/10195/70014.56cat cat B V m m ρ===

0244L =

0.74cat V m D 2

?14.56

==π3.14?5

(4) 流化床床层高度的确定

查阅资料知,对于带有挡板流化床,可采用下面的公式计算膨胀比: 0.1924

0.517

10.76R u =- 适用围 0.070.92u <≤

式中u 为流化床的操作气速,m/s 。

∴ 0.19240.1924

0.5170.517

1.2410.7610.760.25R u =

==--?

在通入气体起到起始流化时,床高mf 0L L 0.74m ≈=

所以浓相段床高f mf L =RL 1.240.740.92m =?=

稀相段床高

405

1.2100.25 1.75Re

2.6252.010

p p d u ρ

μ

--???=

==? 由阿基米德数,

3432

52

()

(1.210) 1.759.8111(2.010)

p p d g Ar ρρρμ---????(1500-1.75)=

==? 有挡板时,由经验方程估算,

3 1.45 1.13 1.45 1.1200.7310Re 1.2100.7

4 2.62511112.32p L L Ar m --=?=????= (5) 扩大段直径的确定

在流化过程中,小颗粒容易被流体带到反应器的上部或外部当气体速度较大的操作状态下,被气体带走的固体颗粒数量较大,为了回收这部分颗粒,在流化床中必须设有气固分离装置。设计采用的是在反应器上部连接一个扩大段作为自由沉降段,气速降低,部分颗粒自由沉降分离。由于,反应的催化剂使用寿命极短,所以要像乙烯催化裂化装置一样另设一个再生器与之串联,且有研究表明催化剂床层下部的积炭程度较轻,床层存在积碳分布,高失活区域位于催化剂床层上部;如此必须加强床层上部催化剂颗粒与气体的分离,可在稀相段设置一个气固初步分离器,在扩大段设置一个串联的二级旋风分离器,分离出来的固体,通过一个倒锥体一部分进入再生器,一部分进入浓相段。 (6) 扩大段的计算 最小颗粒的带出速度:

242min 5

g (0.810)15009.8=0.26m/s 1.010p p t d u --(ρ-ρ)??(-1.75)?==18μ18?? 扩大段直径D

2 2 6.3D m === 圆整后取26D m =

流化床反应器的设计 HUA system office room 【HUA16H-TTMS2A-HUAS8Q8-HUAH1688】

丙烯腈流化床反应器的设计 学院:化工与药学院 班级: 2012化学工程与工艺1、2班 学生姓名:翟鹏飞肖畅裴一歌 徐嘉星廖鹏飞田仪长 指导教师: 张丽丽 完成日期: 2015年12月10日 指导教师评语: _______________________________________________ ________________________________________________ ________________________________________________ 成绩: 教师签名:

目录 1 设计生产能力及操作条件 (1) 2 操作气速的选择 (1) 3 流化床床径的确定 (1) 3.1 密相段直径的确定 (1) 3.2 稀相段直径的确定 (2) 3.3 扩大段直径的确定 (2) 4 流化床床高 (2) 4.1 流化床的基本结构 (2) 4.2 催化剂用量及床高 (3) 5 床层的压降 (4) 6 选材及筒体的设计 (4) 7 封头的设计 (5) 8 裙座的选取 (5) 9 水压试验及其强度校核 (5) 10 旋风分离器的计算 (5)

11 主反应器设计结果 (6)

丙烯腈流化床反应器的设计 1 设计生产能力及操作条件 反应温度为:440℃ 反应压力为:1atm 丙烯腈氨氧化法催化剂选用:sac-2000 催化剂粒径范围为:44~88μm 催化剂平均粒径为:50μm 催化剂平均密度为:1200kg/m3 催化剂装填密度为:640kg/m3 催化性能:丙烯腈单收>78.0%;乙腈单收<4.0%;氢氰酸单收<7.0% 耐磨强度<4.0wt% 接触时间:10s 流化床反应器设计处理能力:420.5kmol/h 2 操作气速的选择 流化床的操作气速U =0.6m/s,为防止副反应的进行,本流化床反应器设计 密相和稀相两段,现在分别对其直径进行核算。

此文档下载后即可编辑 春柳河污水处理厂提供的中水水质

水量Q=1600m 3/h ,取NH 3-N 负荷为d m N kgNH ?-33/5.0 故:3316901000 5.0) 325(241600m N N NH Q V V =?-??=-?= 取填料层高度为H=3.4m ,则滤池总平面积为24974 .31690m H Q A === 取单池面积为A=297m ?,则所需池个数为个89 7497=?==A V n 水力负荷h m m A Q ?=??== 23/2.38 971600 q 水力停留时间h Q V 1.11600 1690t === 滤池总高度:m h h h h H H 4.65.00.13.02.14.343210=++++=++++= 曝气风机计算: 微生物需氧量=降解有机物需氧量+硝化需氧量 d kg C Q C Q R N NH BOD /48201000 )]325(57.4)530[(241600100057.410003=-?+-??=??+?= -滤池氧的利用率取30%,从滤池中逸出气体中含氧量的百分率Q t 为: %7.15) 3.01(2179) 3.01(21)1(2179)1(21=-?+-?=-?+-?= A A t E E O 当滤池水面压力Pa P 510013.1?=时,曝气器安装在水面下H=4.6m 深度时,曝气器处的绝对压力为:

Pa H P P b 5353104638.16.4108.910013.1108.9?=??+?=?+= 当水温为25℃时,清水中的饱和溶解氧浓度为C S =8.4mg/L ,则25℃时滤池内混合液溶解氧饱和浓度的平均值C Sm(25)为: L mg P Q C C b t S Sm /21.9)10 026.2104638.1427.15(4.8)10026.242(5 5 5) 25(=??+?=?+?= 水温为25℃时,BAF 的实际需氧量R 为: ] [025 .11)25() 20() 25(0C C C R R S T Sm -?= -βρα 式中L mg C /3,1,9.0,8.01====ρβα 代入公式后可得: d kg R /10809] 34.819.0[025.18.021 .94820)2025(=-????= - 则总供气量为: min /83/12010010030 3.010809 1003.033m d m E R G A S ==??=?= ∑ 每个单孔膜滤池专用曝气器供气量为h m ?个/3.0~2.03,取供气量为 h m ?个/25.03 则所需曝气器数量为个2001625.0/608325.0/60=?=?=∑S G n ,曝气器间距为125mm 为了布气均匀,取8台风机为8个滤池供氧,故每台供气量为: min /375.103m 曝气风机所需压力(取曝气器安装水深H=4.6m ): m kPa H h h h h P 678.598.9)6.45.1(8.9)5.1(4321==?+=?+=+++= 取风量15m 3/min ,风压6.5m ,N=30kW 的罗茨风机FSR150型10台,8用2备

mf U R = 1000 p d ep ρ μ > 年产3.5 万吨烯烃流化床反应器设计 1 操 作工艺参数 反应温度为:450℃ 反应压力为:0.12MPa(绝压) 操作空速为:1~5h -1 MTO 成型催化剂选用Sr-SAPO-34 催化剂粒径范围为:30~80μm 催化剂平均粒径为60μm 催化剂颗粒密度为1500kg/m 3 催化剂装填密度为 750kg/m 3 催化性能:乙烯收率,67.1wt%;丙烯收率,22.4wt%;总收率,89.5wt%。 水醇质量比为0.2 甲醇在450℃下的粘度根据常压下气体粘度共线图查得为24.3μPa.s 甲醇450℃下的密度根据理想气体状态方程估算为0.54kg/m 3 甲醇处理量:根据催化剂的催化性能总受率为89.5wt%,甲醇的用量=烯烃质量×(32/14)/0.895 烯烃的生产要求是35000t/a ,甲醇的量为89385/a 。 2 操作气速 2.1 最小流化速度计算 当流体流过颗粒床层的阻力等于床层颗粒重量时,床层中的颗粒开始流动起来,此时流体的流速称为起始流化速度,记作U mf 起始流化速度仅与流体和颗粒的物性有关,

mf U R =20p d ep ρμ<其计算公式如下式所示: 对于的小颗粒 ()2 U 1650p p mf d g ρρμ -= (1) 对于的大颗粒 ()1/2 d U 24.5p p mf g ρρρ??-=?? ???? (2) 式中:d p 为颗粒的平均粒径;ρp ,ρ分别为颗粒和气体的密度;μ为气体的粘度假设颗粒的雷诺数R ep <20,将已知数据代入公式(1), 校核雷诺数: 将U mf 带入弗鲁德准数公式作为判断流化形式的依据散式流化, F rmf <0.13;聚式流化,F rmf >0.13。 代入已知数据求得 根据判别式可知流化形式为散式流化。 2.2 颗粒的带出速度Ut 床内流体的速度等于颗粒在流体中的自由沉降速度(即颗粒的重力等于流体对颗粒的曳力)时,颗粒开始从床内带出,此时流体的速度成为颗粒的带出速度U t 其最大气速不能超过床层最小颗粒的带出速度U t ,其计算公式如下式所示: 当U R = 0.4 d p t ep ρ μ <时, 2U 18d g p p t ρρμ??- ???= (3) 当 U 0.4 炔烃液相选择加氢固定床床反应器设计计算 由于固定床反应器具有结构简单、操作方便、 操作弹性大、建设投资低等优点,而广泛应用于各类油品催化加氢裂化及精制、低碳烃类选择加氢精制等领域。将碳四馏分液相加氢新工艺就是采用单台固定床绝热反应器进行催化选择加氢脱除碳四馏分中的乙基乙炔和乙烯基乙炔等。在工业装置中,由于实际所采用的流速足够高,流体与催化剂颗粒间的温差和浓差,除少数强放热反应外,都可忽略。对于固定床反应器来讲最重要的是处理好床层中的传热和催化剂粒子内扩散传质的影响。 一、固定床反应器设计 碳四馏分选择性加氢反应器一般采用绝热固定床反应器。在工程上要确定反应 器的几何尺寸,首先得确定出一定生产能力下所需的催化剂容积,再根据高径比确定反 应器几何尺寸。 反应器的设计主要依据试验结果和技术要求确定的参数,对反应器的大小及高径比、催化剂床层和液体分布板等进行计算和设计。 1. 设计参数 反应器进口温度: 20℃ 进口压力:0.1MPa 进料量(含氢气进料组分) 体积流量:197.8m 3/h 质量流量:3951kg/h 液相体积空速:400h -1 2. 催化剂床层设计计算 正常状态下反应器总进料量为2040m 3/h 液体体积空速400h -1 则催化剂用量3R V V V /S 2040/400 5.1m ===总 催化剂堆密度3850/B kg m ρ= 催化剂质量850 5.14335B B R m V kg kg ρ=?=?= 求取最适宜的反应器直径D: 设不同D 时,其中高径比一般取2-10,设计反应器时,为了尽可能避免径向的影响, 取反应器的长径比5,则算出反应器的直径和高度为:按正常进料量3 2040m h /及液体 空速400h -1,计算反应器的诸参数: 取床层高度L=5m ,则截面积2R S V /L 5.1/51.02m === 床层直径 1.140D m == 因此,圆整可得反应器内径可以选择1200mm 流化床反应器的设计 Company number:【0089WT-8898YT-W8CCB-BUUT-202108】 丙烯腈流化床反应器的设计学院:化工与药学院 班级: 2012化学工程与工艺1、2班 学生姓名:翟鹏飞肖畅裴一歌 徐嘉星廖鹏飞田仪长 指导教师: 张丽丽 完成日期: 2015年12月10日 指导教师评语: _______________________________________________ ________________________________________________ ________________________________________________ 成绩: 教师签名: 目录 丙烯腈流化床反应器的设计 1 设计生产能力及操作条件 反应温度为:440℃ 反应压力为:1atm 丙烯腈氨氧化法催化剂选用:sac-2000 催化剂粒径范围为:44~88μm 催化剂平均粒径为:50μm 催化剂平均密度为:1200kg/m3 催化剂装填密度为:640kg/m3 催化性能:丙烯腈单收>%;乙腈单收<%;氢氰酸单收<% 耐磨强度<% 接触时间:10s 流化床反应器设计处理能力:h 2 操作气速的选择 流化床的操作气速U0=s,为防止副反应的进行,本流化床反应器设计密相和稀相两段,现在分别对其直径进行核算。 3 流化床床径的确定 密相段直径的确定 本流化床反应器设计处理能力为h原料气体,根据公式: V-气体体积流量,m3/s U0-流化床操作气速,m/s 即流化床反应器浓相段的公称直径为DN= 稀相段直径的确定 稀相段直径和密相段直径一样,即D T1= 即流化床反应器稀相段的公称直径为DN= 扩大段直径的确定 在该段反应器中,扩大反应器的体积,可以减缓催化剂结焦,以及抑制副 反 应的生产,可采用经验把此段操作气速取为稀相段操作气速的一半。即: 将流速带入公式中: 即流化床反应器扩大段的公称直径为DN= 4 流化床床高 流化床的基本结构 床高分为三个部分,即反应段,扩大段以及锥形段高度。 :高负荷生物滤池的设计 已知:Q=7000m3/h 进水水质:BOD5=180m g/L 出水水质要求:BOD5≤30/L (1) 主要设计参数 ①以碎石为滤料时,工作层滤料的粒径应为40~70mm,厚度不大于1.8m,承托层的粒径为70~100mm,厚度为0.2m;当以塑料为滤料时,滤床高度可达4m; ②正常气温下,处理城市废水时,表面水力负荷为10~30 m3/m2.d,BOD5容积负荷不大于1.2kgBOD5/m3.d,高负荷生物滤池BOD5去除率一般为75~90%; ③进水BOD5大于200mg/l时,应采取回流措施; ④池壁四周通风口的面积不应小于滤池表面积的2%; ⑤滤池数不应小于2座。 (2) 计算公式: 高负荷生物滤池的计算公式 设计内容计算公式参数意义及取值 滤池高度(H) 以碎石为滤料时,H = 0.9~2.0m 用塑料滤料时,H = 2~4m 滤料总体积(V) V = QS/LvBOD V??滤料总体积,m3 Q??废水量,m3/d S??未经回流稀释时的BOD5浓度,mg/l LvBOD??容积负荷,一般不大于1.2kgBOD/m3.d 滤池面积(F)与直径(D) F = V/H n??滤池个数 F??滤池面积,m2 D??滤池直径,m 回流比(R) R = Fq/Q - 1 R??回流比 q??表面水力负荷,通常在10~30m3/m2.d之间 (3)高负荷生物滤池的流程 (4) 出水水质与滤池高度和水力负荷之间的关系 高负荷单级生物滤池的出水水质与滤池高度以及水力负荷之间存在如下的关系: 式中:——出水BOD5浓度,mg/l; ——进水浓度;mg/l; H——滤池高度,m; q——水力负荷,m3/m2.d; K——常数,min-1; n——常数。 流化床反应器的设计 WTD standardization office【WTD 5AB- WTDK 08- WTD 2C】 丙烯腈流化床反应器的设计学院:化工与药学院 班级: 2012化学工程与工艺1、2班 学生姓名:翟鹏飞肖畅裴一歌 徐嘉星廖鹏飞田仪长 指导教师: 张丽丽 完成日期: 2015年12月10日 指导教师评语: _______________________________________________ ________________________________________________ ________________________________________________ 成绩: 教师签名: 目录 丙烯腈流化床反应器的设计 1 设计生产能力及操作条件 反应温度为:440℃ 反应压力为:1atm 丙烯腈氨氧化法催化剂选用:sac-2000 催化剂粒径范围为:44~88μm 催化剂平均粒径为:50μm 催化剂平均密度为:1200kg/m3 催化剂装填密度为:640kg/m3 催化性能:丙烯腈单收>%;乙腈单收<%;氢氰酸单收<% 耐磨强度<% 接触时间:10s 流化床反应器设计处理能力:h 2 操作气速的选择 流化床的操作气速U0=s,为防止副反应的进行,本流化床反应器设计密相和稀相两段,现在分别对其直径进行核算。 3 流化床床径的确定 密相段直径的确定 本流化床反应器设计处理能力为h原料气体,根据公式: V-气体体积流量,m3/s U0-流化床操作气速,m/s 即流化床反应器浓相段的公称直径为DN= 稀相段直径的确定 稀相段直径和密相段直径一样,即D T1= 即流化床反应器稀相段的公称直径为DN= 扩大段直径的确定 在该段反应器中,扩大反应器的体积,可以减缓催化剂结焦,以及抑制副 反 应的生产,可采用经验把此段操作气速取为稀相段操作气速的一半。即: 将流速带入公式中: 即流化床反应器扩大段的公称直径为DN= 4 流化床床高 流化床的基本结构 床高分为三个部分,即反应段,扩大段以及锥形段高度。 催化剂用量及床高 催化剂的总体积V R (m 3)是决定反应器主要尺寸的基本依据。原料气体处理 量为V=s 。其中静床高度计算式为: 催化剂堆体积为:33.681083.6m t V V r =?=?=接触气体 催化剂质量为:kg V m r 437123.68640=?=?=堆催化剂ρ 故静床高度为: 密相段的高度:m H H mf 4.117.5221=?== 稀相段的高度:m D H T 8.79.32212=?== (一) 生物滤池工艺及外形计算 生物滤池尺寸的计算,一般是根据空气在滤床中的停留时间、空气的单位负荷率、以及组分去除能力的考虑来定。废水处理设施所排臭气的停留时间一般在15~40s 之间。根据我们工程经验,停留时间应该>20s 。 1.工艺计算: 风量Q=80000m 3/h 表面负荷率选用200m 3/m 2.h 。 生物活性介质装填高度h=1.2m 生物滤池表面积S= 80000/200=400m 2 生物活性介质的需要量:V= 1.2*S=1.2x20=24m 3 空床停留时间的核算:t= V/ Q=24/4000*3600=22s >20s (可用) 2.外形尺寸计算: 根据表面积S=20m 2,则: 生物滤池的直径D= 2* S =2*14.320=5m 生物滤池高度的计算: 滤池底部排水区的高度h 1=400mm 滤池底部布气区的高度h 2=200mm 滤池生物活性介质区的高度h 3=1200mm 滤池顶部布水区的高度h 4=600mm 滤池顶部尾气收集区的高度h 5=300mm 生物滤池总的高度H= h 1 +h 2+h 3+h 4+h 5=2700mm 生物滤池外形尺寸DxH=Φ5000x2700mm (二) 增湿循环系统设计 生物滤池 1、循环水泵的选择: 从气味源收集到的气体被送到生物滤池除臭装置处理,进滤池的气体要求 潮湿,相对湿度必须控制在90%~95%以上,否则填料会干化,微生物将失活。通常处理1m3的臭气需要散水量需要0.5~3L。 =(0.5~3)*4000=2~12m3/h,选取泵的流量为5m3/h。 水泵流量:Q 水 为保证螺旋喷嘴喷出的水能够形成雾状,充分对臭气进行保湿,水泵需要足够的扬程,考虑管道沿程阻力的损失,选取水泵扬程H=30m。 根据水泵流量及扬程,选取水泵型号为:CDL8-3,品牌为南方泵业, 电机功率:1.1Kw,380V/50Hz ,IP55 2、预处理塔的计算: 进水量Q1=5m3/h,液体密度ρ1=1000kg/ m3 进气量Q2=4000 m3/h,气体密度取为空气的密度ρ2=1.20kg/ m3 预处理塔内装设鲍尔环乱堆填料,采用φ25x25的塑质乱堆填料,填料因子为300 m2/ m3 液气质量通率之比:5x1000/(4000x1.2)=1.04 查得泛点流速为1m/s 取操作气体流速为泛点流速的0.5倍,塔内气体流速v=0.5*1=0.5 m/s 塔的截面面积A= Q2/v=2.22m2 选取预处理塔直径D=1800mm 填料高度取800mm,则填料堆积体积V=1.78m3 预处理塔底部排水区的高度h1=400mm 预处理塔底部布气区的高度h2=200mm 预处理塔塑质乱堆填料的高度h3=800mm 预处理塔顶部布水区的高度h4=600mm 预处理塔顶部尾气收集区的高度h5=300mm 预处理塔总的高度H= h1 +h2+h3+h4+h5=2300mm 预处理塔外形尺寸RxH=Φ1800x2300mm 第七章 流化床反应器 1.所谓流态化就是固体粒子像_______一样进行流动的现象。(流体) 2.对于流化床反应器,当流速达到某一限值,床层刚刚能被托动时,床内粒子就开始流化起来了,这时的流体空线速称为_______。(起始流化速度) 3.对于液—固系统的流化床,流体与粒子的密度相差不大,故起始流化速度一般很小,流速进一步提高时,床层膨胀均匀且波动很小,粒子在床内的分布也比较均匀,故称作_______。(散式流化床) 4.对于气—固系统的流化床反应器,只有细颗粒床,才有明显的膨胀,待气速达到_______后才出现气泡;而对粗颗粒系统,则一旦气速超过起始流化速度后,就出现气泡,这些通称为_______。(起始鼓泡速度、鼓泡床) 5.对于气—固系统的流化床反应器的粗颗粒系统,气速超过起始流化速度后,就出现气泡,气速愈高,气泡的聚并及造成的扰动亦愈剧烈,使床层波动频繁,这种流化床称为_______。(聚式流化床) 6.对于气—固系统的流化床反应器,气泡在上升过程中聚并并增大占据整个床层,将固体粒子一节节向上推动,直到某一位置崩落为止,这种情况叫_______。(节涌) 7.对于流化床反应器,当气速增大到某一定值时,流体对粒子的曳力与粒子的重力相等,则粒子会被气流带出,这一速度称为_______。(带出速度或终端速度) 8.对于流化床反应器,当气速增大到某一定值时,流体对粒子的_______与粒子的_______相等,则粒子会被气流带出,这一速度称为带出速度。(曳力、重力) 9.流化床反应器的mf t u u /的范围大致在10~90之间,粒子愈细,比值_______,即表示从能够流化起来到被带出为止的这一范围就愈广。(愈大) 10.流化床反应器中的操作气速0U 是根据具体情况定的,一般取流化数mf U U 0在_______范围内。(1.5~10) 11.对于气—固相流化床,部分气体是以起始流化速度流经粒子之间的空隙外,多余的气体都以气泡状态通过床层,因此人们把气泡与气泡以外的密相床部分分别称为_______与_______。(泡相、乳相) 12.气—固相反应系统的流化床中的气泡,在其尾部区域,由于压力比近傍稍低,颗粒被卷了进来,形成了局部涡流,这一区域称为_______。(尾涡) 13.气—固相反应系统的流化床中的气泡在上升过程中,当气泡大到其上升速度超过乳相气速时,就有部分气体穿过气泡形成环流,在泡外形成一层所谓的_______。(气泡云) 14.气—固相反应系统的流化床反应器中的气泡,_______和_______总称为气泡晕。(尾涡、气泡云) 15.气—固相反应系统的流化床中,气泡尾涡的体积W V 约为气泡体积b V 的_______。(1/3) 16.气—固相反应系统的流化床,全部气泡所占床层的体积分率b δ可根据流化床高f L 和起 始流化床高mf L 来进行计算,计算式为=b δ_______。(f mf f L L L -) 17.在气—固相反应系统的流化床中设置分布板,其宗旨是使气体_______、_______、_______和_______为宜。(分布均匀、防止积料、结构简单、材料节省) 18.在流化床中设计筛孔分布板时,可根据空床气速0u 定出分布板单位截面的开孔数 or N =_______。(or or u d u 20 4) 19.在流化床中设计筛孔分布板时,通常分布板开孔率应取约_______,以保证一定的压降。(1%) 20.在流化床中为了传热或控制气—固相间的接触,常在床内设置内部构件,以垂直管最为常用,它同时具有_______,_______并甚至_______的作用。(传热、控制气泡聚、减少颗粒 生物滤池曝气计算和说 明书 TYYGROUP system office room 【TYYUA16H-TYY-TYYYUA8Q8- 曝气生物滤池设计 1 曝气生物滤池滤料体积 BOD 容积负荷选3Kg d m BOD ?35,采用陶粒滤料,粒径5mm 。 2 滤料面积 滤料高度取h 3=3m 滤池采用圆形,则滤池直径m A d 52.214 .35 441=?= = π ,取2.5m 取滤池超高h1=0.5m ,布水布气区高度h2=1.0m ,滤料层上部最低水位h4=1.0m ,承托层高h5=0.3m 滤池总高度H=5.8m 3 水力停留时间 空床水力停留时间h Q V t 2.124300 43 5.221=????= =π 实际水力停留时间h t t 6.02.15.012=?==ε 4 校核污水水力负荷 5 需氧量 OR =)(32.0)( 82.05BOD X BOD BOD O ?+?△ 设3.0)20(La =K ,8.0=MLSS MLVSS , 7.0BOD BOD 5 5 =进水总进水溶解性 出水SS 中BOD 含量: L mg e e X MLSS MLVSS S La K e ss 5.19)1(42.1208.01(42.154.05)28(=-???=-??=?-出水溶解性BOD 5含量 Se==L 去除溶解性BOD5的量: 单位BOD 需氧量: 实际需氧量: 6 标准需氧量换算 设曝气装置氧利用率为E A =12%,混合液剩余溶解氧C 0=2mg/L,曝气装置安装在水面下4.2m ,取α=,β=,Cs=L ,ρ=1 标准需氧量: §2-4固定床反应器的计算 Calculation of fixed bed 计算内容:①催化剂用量;②床层高度和直径;③传热面积;④床层压力降。 计算基础:反应动力学方程;物料衡算;热量衡算。 固定床反应器的经验计算法: 利用实验室;中间试验装置;工厂现有装置最佳条件测得数据。 一.催化剂用量的计算 Calculation of catalyst use level 1.空间速度:Space velocity []1-=h V V S R ON V ~ON V 原料气体积(标)流量 ~R V 催化剂填充体积 意义:单位体积催化剂在单位时间内通过原料标准体积流量 2.接触时间:Contact time V V R ε τ= ~0V 反应条件下,反应物体积流量 ~ε床层空隙率 00,nRT V p nRT PV ON == p T Tp S p T Tp V V p T Tp V V V R ON ON 00 0000 0ε ετ===∴代入 a p p K T 300103.101273?==, 3.空时收率:Space time yield(STY) S G W W W S = 意义:反应物流经床层时,单位质量(或体积)催化剂在单位时间内所获得的目的产物量。 4.催化剂负荷 Catalyst load []h Kg W W /~原料 [][] 3~m Kg cat W S 或 单位质量催化剂在单位时间内通过反应所消耗的原料 5.床层线速度与空床速度 Linear velocity and superficial velocity 线速度:ε R A V u 0= 反应体积在反应下,通过催化剂床层自由截面积的速率。 空床速度:R A V u 00= 在反应条件下,反应气体通过床层截面积时的气速。 使用条件:所设计的反应器与提供数据的装置具有相同的操作条件等)、、、、原料、、(P T u cat μ 只能估算。不可能完全相同∴ 二.反应器床层高度及直径的计算 Calculation of reactor 体积一定:床层高度↑→H 床层截面积↓→A 气速 ↑↑→?P ↑动力消耗流动阻力,u ; 床层高度↓↑→A ↓→u H ,对传热不利,另:H 太小, 气体易产生短路。 根据经验:①取气体各空床速度; ②再计算床层工截面积; ③校床层阻力降; ④确定床层的结构尺寸。 S W G W W S = 反应器选型与设计完结版 This manuscript was revised by the office on December 10, 2020. 反应器选型与设计 一、反应器类型 反应器设备种类很多,按结构型式分,大致可分为釜式反应器、管式反应器、塔式反应器、固定床反应器、流化床反应器等。 釜式反应器: 反应器中物料浓度和温度处处相等,并且等于反应器出口物料的浓度和温度。物料质点在反应器内停留时间有长有短,存在不同停留时间物料的混合,即返混程度最大。应器内物料所有参数,如浓度、温度等都不随时间变化,从而不存在时间这个自变量。优点:适用范围广泛,投资少,投产容易,可以方便地改变反应内容。 缺点:换热面积小,反应温度不易控制,停留时间不一致。绝大多数用于有液相参与的反应,如:液液、液固、气液、气液固反应等。 管式反应器 ①由于反应物的分子在反应器内停留时间相等,所以在反应器内任何一点上的反应物浓度和化学反应速度都不随时间而变化,只随管长变化。 ②管式反应器具有容积小、比表面大、单位容积的传热面积大,特别适用于热效应较大的反应。 ③由于反应物在管式反应器中反应速度快、流速快,所以它的生产能力高。 ④管式反应器适用于大型化和连续化的化工生产。 ⑤和釜式反应器相比较,其返混较小,在流速较低的情况下,其管内流体流型接近与理想流体。 ⑥管式反应器既适用于液相反应,又适用于气相反应。用于加压反应尤为合适。 固定床反应器 固定床反应器的优点是:①返混小,流体同催化剂可进行有效接触,当反应伴有串联副反应时可得较高选择性。②催化剂机械损耗小。③结构简单。 固定床反应器的缺点是:①传热差,反应放热量很大时,即使是列管式反应器也可能出现飞温(反应温度失去控制,急剧上升,超过允许范围)。②操作过程中催化剂不能更换,催化剂需要频繁再生的反应一般不宜使用,常代之以流化床反应器或移动床反应器。固定床反应器中的催化剂不限于颗粒状,网状催化剂早已应用于工业上。目前,蜂窝状、纤维状催化剂也已被广泛使用。 1. 4 流化床反应器 (1)流化床反应器的优点 ①由于可采用细粉颗粒,并在悬浮状态下与流体接触,流固相界面积大(可高达 16400m2/m3),有利于非均相反应的进行,提高了催化剂的利用率。 3280 ~ ②由于颗粒在床内混合激烈,使颗粒在全床内的温度和浓度均匀一致,床层 400/(2)],全床热容量大,热稳定性高,这些都与内浸换热表面间的传热系数很高[200 ~ 有利于强放热反应的等温操作。这是许多工艺过程的反应装置选择流化床的重要原因之一。 流化床内的颗粒群有类似流体的性质,可以大量地从装置中移出、引入,并可以在两个流化床之间大量循环。这使得一些反应—再生、吸热—放热、正反应—逆反应等反应耦合过程和反应—分离耦合过程得以实现。使得易失活催化剂能在工程中使用。 (2)流化床反应器的缺点 曝气生物滤池计算 转载的资料: 曝气生物滤池 上向流曝气生物滤池将水解(酸化)池出水中的碳化有机物进行好氧生物降解,并将TKN转化为氨氮并进行氨氮的部分硝化。上向流曝气生物滤池主要包括缓冲配水室,曝气系统,承托层和滤料层,出水系统,反冲洗系统等,所以曝气生物滤池的计算主要包括上述各部分的计算。 1)曝气生物滤池池体的设计在本工程中,由于处理对象为医疗废水,曝气生物滤池的作用包括对污水中有机物的去除和对污水中的营养物质如氨氮、磷的去除。曝气生物滤池主要用于去除污水中的有机污染物并进行部分硝化脱氮,其池体的设计计算分按有机负荷法计算与按有机物降解动力学公式计算两种方法,由于按有机负荷法计算方法比较成熟,所以本工程滤池池体按有机负荷法计算。 按有机负荷法计算的设计参数主要是BOD有机负荷,COD有机负荷和水力负荷。设计时根据BOD有机负荷进行计算,并用COD有机负荷和水力负荷进行校核。 当进水BOD为 71-140 mg/L 时,BOD容积负荷可达 1.3 - 2.6 kgBOD/(m3 滤料?d,而其COD有机负荷一般控制在 6 kgCOD/(m3 滤料?d以下,空塔水力负荷一般为 1.5 - 3.5 m3 /(m2 ? h)之间。 在本工程中,经水解(酸化)池每天进入C / N 曝气生物滤池的污水量 Q = 400 m3/d,在C / N 曝气生物滤池中,每天所要求去除的BOD5 的重量为: △WBOD = (Q△CBOD)/1000 代入数据后,则: △WBOD = [400 ×(121-30)]/1000 = 36.4 kg/d 取BOD有机负荷 qBOD = 1.3 kgBOD/(m3 滤料 d ,则所需滤料体积 V滤料= △WBOD / qBOD = 36.4 / 1.3 = 28 m3 采用COD有机负荷进行校核: 当滤料体积为 28 m3 时,每天经 C / N 曝气生物滤池去除的COD的重量为: △WCOD = (Q△CCOD)/1000 式中△WBOD ——在曝气生物滤池中每天需去除的COD重量,kg/d Q -—每天进入曝气生物滤池的废水量,m3/d; △CBOD ——进入曝气生物滤池的COD浓度差,mg/L. 代入数据后,则: △WBOD = [400 ×(300 - 100)]/1000 = 80 kg/d 实际上,C / N 曝气生物滤池内COD的有机负荷为: qBOD = △WCOD/ V滤料 = 80/28 = 2.86 kgCOD/(m3 滤料·d 所以, C / N 曝气生物滤池内的实际COD有机负荷小于 6 kgBOD/(m3 滤料·d , 5.主要构筑物与设备参数 (一)格栅 见草图: 1.栅条的间隙数: 设栅前水深 h=0.1m ,栅前流速 u1 =0.4m /S 过栅流速 u = 0.6 m/S,栅条间宽度e=20mm,格栅安装倾斜角a=60o n=Qmax×(Sina)1/2/(bhv) = 0.00463×(Sin60o)1/2/(0.018×0.1×0.6)≈4 2.栅条宽度: 设栅条宽度为 S=0.01m B=S(n-1)+bn=0.01×(4-1)+0.018×4=0.102m 3.进水水渠道渐宽部分长度: 设进水水渠宽B1=0.06m,渐宽部分展开角a1=20o l1=(B-B1)/(2tga1)=(0.102-0.06)/(2tg20o)=0.06m 4.栅槽与出水渠连接处的渐窄部分长度 l2=l1/2=0.06/2=0.03m 5.通过格栅的水头损失: 设栅条为矩形断面,取k=2.5 h1=β(s/b)4/3sinαk(v2/2g) =2.5×2.42×(0.01/0.018)4/3×0.866×(0.62/19.6) = 0.044 m 6.槽后槽总高度: 取栅前渠道超高h2=0.1m, 有总高度H=h+h1+h2=0.1+0.1+0.044=0.244m 7.栅槽总长度: L=l1+l2+1.0+0.5+H1/tga =0.06+0.03+0.5+0.8+0.2/tg60o≈1.413m 8.每日渣量: 取W1=0.07m3/103m3(污水) 所以,W=Qmax×W1×86400/K2/1000 =0.0463×0.07×86400/2.5/1000 ≈0.0112m3/d≤0.2m3/d 栅渣量极小,适宜人工清渣。 (二) 水解酸化池体的计算 (1)水解(酸化)池有效池容V有效是根据污水在池内的水力停留时间计算的。水解(酸化)池内水力停留时间需根据污水可生化性、进水有机物浓度、当地的平均气温情况综合而定,一般为2.5- 4.5h.考虑综合情况,本工程设计中水力停留时间取 T = 4 h,本工程设计流量 Q = 400 m3/d =1 6.67 m3/h, 取 T = 4 h,则有效池容为: 水解酸化池的有效容积 V有效 = QT 流化床反应器的设计 The final edition was revised on December 14th, 2020. 年产万吨烯烃流化床反应器设计 1 操作工艺参数 反应温度为:450℃ 反应压力为:(绝压) 操作空速为:1~5h-1 MTO成型催化剂选用Sr-SAPO-34 催化剂粒径范围为:30~80μm 催化剂平均粒径为60μm 催化剂颗粒密度为1500kg/m3 催化剂装填密度为 750kg/m3 催化性能:乙烯收率,%;丙烯收率,%;总收率,%。 水醇质量比为 甲醇在450℃下的粘度根据常压下气体粘度共线图查得为μ 甲醇450℃下的密度根据理想气体状态方程估算为m3 甲醇处理量:根据催化剂的催化性能总受率为%,甲醇的用量=烯烃质量×(32/14)/烯烃的生产要求是35000t/a,甲醇的量为89385/a。 2 操作气速 最小流化速度计算 mf U R = 1000 p d ep ρ μ >mf U R = 20 p d ep ρ μ <当流体流过颗粒床层的阻力等于床层颗粒重量时,床层 中的颗粒开始流动起来,此时流体的流速称为起始流化速度,记作U mf 起始流化速度仅与 流体和颗粒的物性有关,其计算公式如下式所示: 对于 的小颗粒 ()2U 1650p p mf d g ρρμ -= (1) 对于的大颗粒 ()1/2 d U 24.5p p mf g ρρρ??-=?? ???? (2) 式中:d p 为颗粒的平均粒径;ρp ,ρ分别为颗粒和气体的密度;μ为气体的粘度假设颗粒的雷诺数R ep <20,将已知数据代入公式(1), 校核雷诺数: 将U mf 带入弗鲁德准数公式作为判断流化形式的依据散式流化, F rmf <;聚式流化,F rmf >。 代入已知数据求得 根据判别式可知流化形式为散式流化。 颗粒的带出速度Ut 床内流体的速度等于颗粒在流体中的自由沉降速度(即颗粒的重力等于流体对颗粒的曳力)时,颗粒开始从床内带出,此时流体的速度成为颗粒的带出速度U t 其最大气速不能超过床层最小颗粒的带出速度U t ,其计算公式如下式所示: 当U R = 0.4 d p t ep ρ μ <时, 2U 18d g p p t ρρμ??- ???= (3) 第七章设计依据和指导思想 7.1设计依据 7.1.1《XX市桥东污水处理厂升级改造工程反硝化生物滤池和高效沉淀池主要机械设备供货(QD-M1-103包)招标文件》 7.1.2业主及招标机构投供的相关图纸资料及现场实际条件。 7.1.3我司采用同类工艺治理同类污水的工程经验及相关工艺设计资料。 7.2设计规范及标准 7.2.1《城镇污水处理厂污染物排放标准》GB 18918-2002 7.2.2《室外排水设计规范》(GB50014-2006) 7.2.3《污水再生利用工程设计规范》(GB50335-2002) 7.2.4《建筑给水排水设计规范》(GB50015-2003) 7.2.5《城市污水再生利用城市杂用水水质》(GB/T18920-2002) 7.2.6《工业企业设计卫生标准》(GBZ1-2002) 7.2.7《城市污水处理站污泥排放标准》(CJ3025-93 ) 7.2.8《城市区域环境噪声标准》(GB3096-93) 7.2.9《工业企业厂界噪声标准》(GB12348-90) 7.2.10《采暖通风和空调设计规范》(GBJ19-87) 7.2.11《恶臭污染物排放标准》(GB14554-93) 7.2.12《低压配电设计规范》(GB50054-95) 7.2.13《通用用电设备配电设计规范》(GB50055-93) 7.2.14《供配电系统设计规范》(GB50052-95) 7.2.15《电力装置的继电保护和自动装置设计规范》(GB50062-92) 7.2.16《民用建筑照明设计标准》(GJ133-90) 7.2.17《民用建筑节能设计标准》(JGJ26-95) 7.2.18《工业企业照明设计标准》(GB50034-92) 7.2.19《工业与民用电力装置的接地设计规范》(GBJ65-83) 周波主编.反应过程与技术.高等教育出版社,2006年6月. 四、固定床反应器的设计计算 固定床反应器的设计方法主要有两种:经验法和数学模型法。 经验法的设计依据主要来自于实验室、中间试验装置或工厂实际生产装置的数据。对中间试验和实验室研究阶段提供的主要工艺参数如温度、压力、转化率、选择性、催化剂空时收率、催化剂负荷和催化剂用量等进行分析,找出其变化规律,从而可预测出工业化生产装置工艺参数和催化剂用量等。 固定床反应器的主要计算任务包括催化剂用量、床层高度和直径、床层压降和传热面积等。(一)催化剂用量的计算 经验法比较简单,常取实验或实际生产中催化剂或床层的重要操作参数作为设计依据直接计算得到。1.空间速度 空间速度Sv指单位时间内通过单位体积催化剂的原料处理量,单位为s-1。它是衡量固定床反应器生产能力的一个重要指标。 (2-36) 式中: 2.停留时间 停留时间r指在规定的反应条件下,气体反应物在反应器内停留的时间,单位为s。 式中:; 停留时间与空间速度的关系为 。(二)反应器床层高度及直径的计算 催化剂的用量确定后,催化剂床层的有效体积也就确定。很明显,床层高度增高,床层截面积将变小,操作气速、流体阻力(动力)将增大;反之,床层高度降低必然引起截面积(直径)增大,对传热不利或易产生短路等现象。因此,床层高度与直径应通过操作流速、压降(即动力消耗)、传热、床层均匀性等影响因素作综合评价来确定。 通常,床层高度或直径的计算是根据固定床反应器某一重要操作参数范围或经验选取,然后校验其他操作参数是否合理,如床层压降不超过总压力的15%。床层高度与直径的计算步骤如下。 丙烯腈流化床反应器的设计 学院:化工与药学院 班级: 2012化学工程与工艺1、2班 学生:翟鹏飞肖畅裴一歌 徐嘉星廖鹏飞田仪长 指导教师: 丽丽 完成日期:2015年12月10日 指导教师评语: _______________________________________________ ________________________________________________ ________________________________________________ 成绩: 教师签名: 目录 1 设计生产能力及操作条件 (1) 2 操作气速的选择 (1) 3 流化床床径的确定 (1) 3.1 密相段直径的确定 (1) 3.2 稀相段直径的确定 (2) 3.3 扩大段直径的确定 (2) 4 流化床床高 (2) 4.1 流化床的基本结构 (2) 4.2 催化剂用量及床高 (3) 5 床层的压降 (4) 6 选材及筒体的设计 (4) 7 封头的设计 (5) 8 裙座的选取 (5) 9 水压试验及其强度校核 (5) 10 旋风分离器的计算 (5) 11 主反应器设计结果 (6) 丙烯腈流化床反应器的设计 1设计生产能力及操作条件 反应温度为:440℃ 反应压力为:1atm 丙烯腈氨氧化法催化剂选用:sac-2000 催化剂粒径围为:44~88μm 催化剂平均粒径为:50μm 催化剂平均密度为:1200kg/m3 催化剂装填密度为:640kg/m3 催化性能:丙烯腈单收>78.0%;乙腈单收<4.0%;氢氰酸单收<7.0% 耐磨强度<4.0wt% 接触时间:10s 流化床反应器设计处理能力:420.5kmol/h 2操作气速的选择 流化床的操作气速U0=0.6m/s,为防止副反应的进行,本流化床反应器设计密相和稀相两段,现在分别对其直径进行核算。 春柳河污水处理厂提供的中水水质 中水深度处理站出水水质 BAF 计算: 水量Q=1600m 3/h ,取NH 3-N 负荷为d m N kgNH ?-33/5.0 故:3316901000 5.0) 325(241600m N N NH Q V V =?-??=-?= 取填料层高度为H=3.4m ,则滤池总平面积为24974.31690 m H Q A === 取单池面积为A=297m ?,则所需池个数为个89 7497 =?==A V n 水力负荷h m m A Q ?=??==23/2.38 971600 q 水力停留时间h Q V 1.11600 1690t === 滤池总高度:m h h h h H H 4.65.00.13.02.14.343210=++++=++++= 曝气风机计算: 微生物需氧量=降解有机物需氧量+硝化需氧量 d kg C Q C Q R N NH BOD /48201000 )]325(57.4)530[(241600100057.410003=-?+-??=??+?=-滤池氧的利用率取30%,从滤池中逸出气体中含氧量的百分率Q t 为: %7.15) 3.01(2179) 3.01(21)1(2179)1(21=-?+-?=-?+-?= A A t E E O 当滤池水面压力Pa P 510013.1?=时,曝气器安装在水面下H=4.6m 深度时,曝气器处的绝对压力为: Pa H P P b 5353104638.16.4108.910013.1108.9?=??+?=?+= 当水温为25℃时,清水中的饱和溶解氧浓度为C S =8.4mg/L ,则25℃时滤池内混合液溶解氧饱和浓度的平均值C Sm(25)为: L mg P Q C C b t S Sm /21.9)10 026.2104638.1427.15(4.8)10026.242(5 5 5) 25(=??+?=?+?= 水温为25℃时,BAF 的实际需氧量R 为:固定床流化床设计计算讲义

流化床反应器的设计

生物滤池的设计与计算4

流化床反应器的设计

80000m3生物滤池除臭装置计算

第七章 流化床反应器

生物滤池曝气计算和说明书

反应过程与技术 固定床反应器的计算

反应器选型与设计完结版

曝气生物滤池计算

曝气生物滤池计算

流化床反应器的设计

某污水厂反硝化滤池设计计算

固定床反应器的设计计算

流化床反应器的设计

曝气生物滤池计算