摘要:

在工业生产中,常常需要对产品进行计数、装箱。如果用人工操作不但麻烦,而且效率低、劳动强度大。随着微机控制的普及,特别是单片机的应用,给该系统的设计带来了极大的方便。

本论文设计了一种以8051单片机为核心的流水线产品计数及装箱控制系统,可以对工业自动化生产流水线上的产品进行精确的计数和装箱。为了读键盘给定值及检测和控制,专门扩展一个8255A可编程接口及程序存储器EPROM2732(4K*8 200ns可用紫外线擦除标准EPROM)。扩展的8255A的B口用于给定值或产品计数显示。

关键词:装箱;自动控制;单片机

正文:

1、自动装箱控制系统设计方案

1.1 控制方案列举分析

自动装箱的关键在于依据装箱过程,设计出一个能够得以实现自动控制的结构方案。显然,自动装置的选择取决于这一过程的需求及特性。依据定义,一个自动装置即能通过自动控制或遥控方法完成任务的一台机器或一个机构。它可以是简单的,例如,从一个位置移向另一位置的一种单轴结构的气动压力联动装置,也可以是复杂的,例如,具有六轴结构的能动外科手术的机器人。而包装过程的各个项目选择以及各类工业自动化机构,可以在一个具体工作场所的空间范围内,使每一个设计方案完成一项任务。

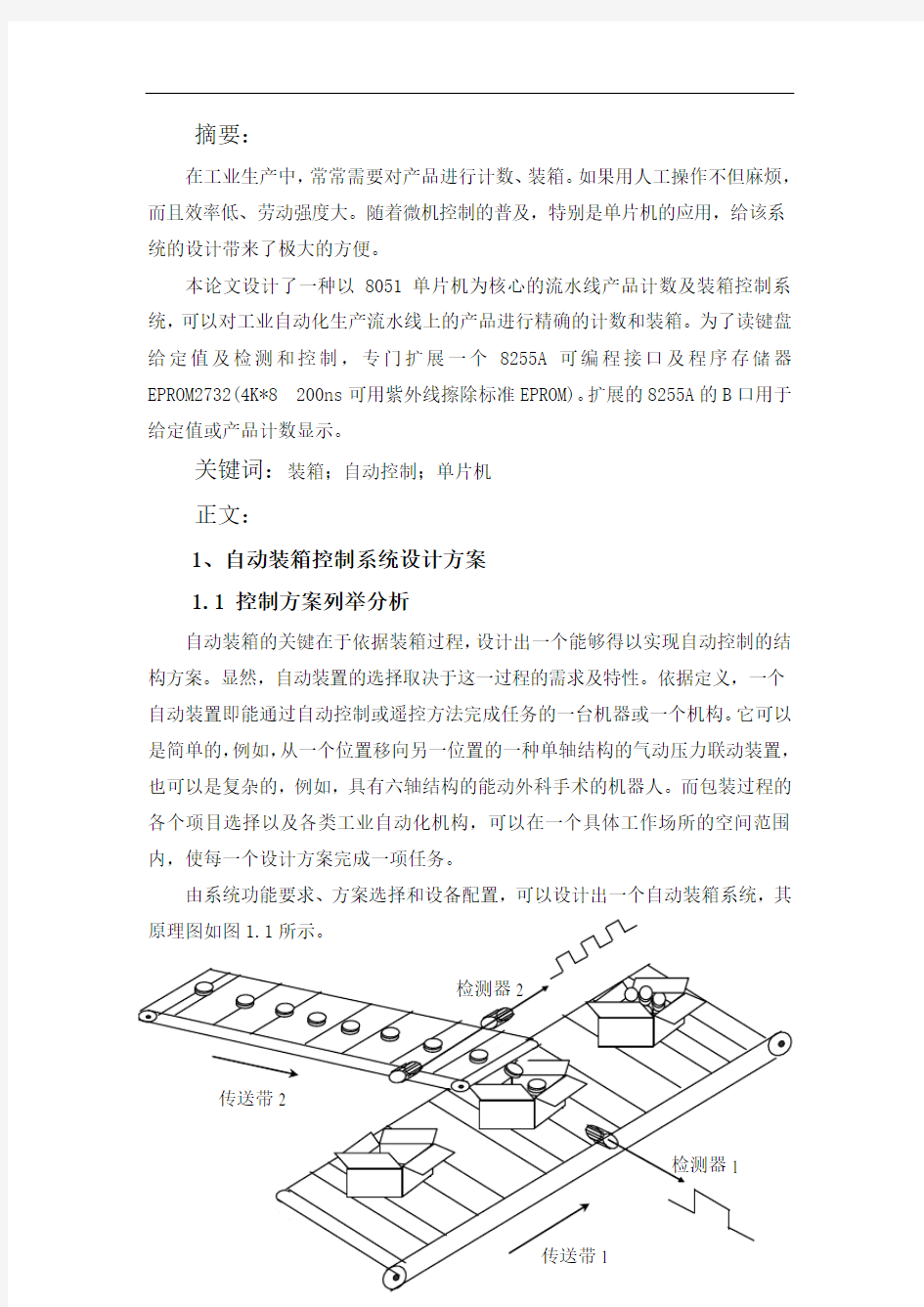

由系统功能要求、方案选择和设备配置,可以设计出一个自动装箱系统,其

图1.1 产品自动装箱系统原理图

在图1.1中,该系统带有两个传送带,即包装箱传送带和产品传送带。包装箱传送带用来传送产品包装箱,其功能是把已经装满的包装箱运走,并用一只空箱来代替。为使空箱恰好对准产品传送带的末端,以便使产品刚好落入箱中,在空包装箱传送带的中间装一检测控制器1,用以检测包装箱是否到位。产品传送带将产品从车间传送到包装箱。当某一产品被送到传送带的末端,会自动落入包装箱内,并由检测器2转换成计数脉冲。

产品计数可以由硬件完成(如MCS-51系列单片机中的定时器/计数器),也可以用软件来完成。本系统采用软件计数方法。

系统工作步骤如下:

(1)用键盘设置每个包装箱所装的产品数量以及包装箱数,并分别存放在PARTS和BOXES单元中。

(2)接通电源,使传送带1的驱动电机转动。由控制程序控制传送带1的驱动电机持续运动,当包装箱运行到检测器1的光源和传感器的中间时,通过检测光电传感器的状态,判断传送带1上的包装箱是否到位。

(3)当包装箱到位时,关断电机电源,使传送带1停止运动。

(4)启动传送带2电机,使产品沿传送带向前运动,并转入箱内。

(5)当产品一个一个落下时,通过检测器2的检测,将产生一系列脉冲信号。

(6)从检测器2来的输出脉冲,由计算机进行计数,并不断地与存在PRESET 单元中的给定值进行比较。

(7)当产品数与给定值不等时,将继续控制传送带2运动,以便继续装入产品,直到零件数与给定值相等,停止传送带2电机,不再转入产品。

(8)再次启动传送带1的电机,使装满产品的箱子继续向前运动,并把存放箱子数的内存单元加1,然后再与给定的箱子数进行比较。如果不够,则带动下一个空箱到达指定位置,继续上述过程。直到产品数与给定值相等,停止包装,等待下面操作命令。

当传送带2上的产品和传送带1上的箱子足够多时,这个过程可以继续不断进行下去,这就是产品自动包装生产线的流程。

必要时操作人员可以随时通过停止(STOP)键停止传送带运动,并通过键盘重新设置给定值,然后再起动。

1.2 用单片机实现顺序控制

单片机具有下面一些特性:

体积小:由于单片机内部集成了计算机的基本功能部件,能满足很多领域对硬件的功能要求,因此由单片机组成的应用系统结构简单、体积特别小。

可靠性高:单片机内CPU范围存储器、I/O接口的信息传输线(即总线—地址总线、数据总线和控制总线)大多数在内部,因此不易受外界的干扰;另一方面,由于单片机微机体积小,在应用环境比较差的情况下,容易采取对系统进行电磁屏蔽等措施。所以单片机应用系统的可靠性比一般的微机系统高得多。

性价比高:由于单片机的大批量生产,及其已非常成熟的制造工艺,所以成本很低,加上单片机的功能性能不断的完善,种类型号的增加,其应用系统的印版小、接插件少、安装调试简单等一系列原因,使单片机应用系统的性能价格比高于一般的微机系统。

控制功能强:单片机像计算机一样是面向控制,它的实时控制功能特别强`,CPU可以直接对I/O口进行各种操作(输入/输出、位操作以及算术逻辑操作等),运算速度高,最高可达16MHZ。而且单片机对实时事件的响应和处理速度快。

使用方便:由于单片机内部功能强,系统扩展方便,因此应用系统的硬件设计非常简单,又因为市场上提供多种多样的单片机开发工具,它们具有很强的软硬件调试功能和辅助设计的手段。这样使单片机的应用极为方便,大大的缩短了系统研制的周期。

功耗低:由于单片机集成度高,相应其功耗相对于同功能的其他设备功耗低了很多。

单片机以上的特性,缩短了单片机应用系统研制到真实产品的过渡过程,使科研成果迅速转化成生产力。

综上所述可以看出,采用单片机实现控制的方案将容易实现,且系统功能强大、精度高、性能稳定可靠、使用方便、性价比高。所以采用单片机控制系统来实现产品的自动装箱。

2 控制系统硬件设计

2.1系统硬件设计

为了完成上述任务,采用8051单片机设计一个最小系统。为了读键盘给定值及检测和控制,专门扩展一个8255A可编程接口及程序存储器EPROM2732(4K*8 200ns可用紫外线擦除标准EPROM)。74LS373(8位I/O锁存器)、2732组成最小系统,扩展的8255A的B口用于给定值或产品计数显示。

硬件图说明为达到本系统功能,采用8031单片机设计一个最小系统,为读键盘给定值,同时实行检测和控制,专门扩展一个8255A可编程接口,其系统原理图如附录一所示。

8051、74LS373(8位I/O锁存器)、2732组成最小系统。其中各芯片及引脚说明如下:

(1)8051:

系统的微控制器选用Intel公司生产的8位单片机8031。下面对8031作一个基本的介绍:

①一个面向控制的8位CPU;

②128字节RAM数据存贮器;

③两个16位定时器/计数器;

④可寻址64K外部数据存贮器和64K外部程序存贮空间的控制电路;

⑤32条可编程的I/O线(四个8位并行I/O端口);

⑥一个可编程全双工串行口;

⑦具有五个中断源,两个优先级嵌套中断结构;

(2)8255A:

8255A基本特性:

①8255A是一个具有两个8位(A口和B口)和两个4位(C口高/低4位)并行I/O端口的接口芯片,它是Intel系列CPU与外部设备之间提供TTL电平兼容的接口,如A/D、D/A转换器、键盘、步进电机以及需要同时两位以上信息传递的一切形式的并行接口;

②8255A能适应CPU与I/O接口之间的多种数据传送方式的要求;

③8255A可执行功能很强,内容丰富的两条命令(方式字和控制字)为用户根

据外界条件来使用8255A构成多种接口电路提供了灵活方便的编程环境;

④8255A的PC口的使用比较特殊,除作数据口外,还可作状态口,进行按位控制等;

(3)74LS373:

8位输入8位输出锁存器,引脚功能如下:

VCC:接电源端;

G:存储器允许信号;

(4)2732:

4K*8 200ns紫外线可擦除电可编程的半导体只读存储器,标准EPROM;

A11-A0:地址输入线;

D7-D0:三态数据总线;

(5)74LS377:

同向电流驱动器,为LED提供足够驱动电流。说明:键盘和显示器接口芯片还有8279可使用,而8279对键盘还有硬件消抖功能,但这样会和8255A形成硬件浪费,况且8279由于接口不够不能代替8255A。

包装系统控制电路主要有两部分:一是信号检测,光电检测器1判断包装箱是否到位和光电检测器2用于产品计数;二是传送带电机控制。

(6)开关电源:

开关电源选用+12V ATX电源。在整个开关接通期间,电源向负载提供能量;当开关断开时,输入电源便中断了能量的控制,输入电源向负载提供的能量是断续的。

(7)光电传感器:

光电传感器选用CH3系列。光电传感器的敏感范围远远超过了电感、电容、磁力、超声波传感器的范围,此外光电传感器的体积很小,而敏感范围很宽,加上机壳有很多样式,几乎都可以使用。

2.2 显示电路设计

为了使系统简单,设计的一个由二极管矩阵组成的编码键盘,如图2.1所示。

图3.6 编码键盘原理图

图2.1编码键盘原理图

键盘输出信号D、C、B、A (BCD码)接到8255A的A口PA3-PA0,键选通信号KEYSTROBE(高电平有效),经反向器接到8051的中断管脚。当某一个键按下去时,KEYSTROBE为高电平,经反相后的下降沿向8051申请中断。8051响应后,读入BCD码,作为给定值,并送显示。由于系统设计只有三位显示,所以最多只能给定999,输入顺序为从高位(百位数)开始。

当按键未按下时,所有输出端均为高电平。当按键按下后该键的BCD码将出现在输出线上。例如,按下“6”键时,与键6相连的两个二极管导通,所以D、A线上为低电平,因此输出编码为0110,其余以此类推。

当任何一个键按下去时,四输入或非门7420产生一个高电平选通信号经反相器后向8051申请中断。

3 软件设计

3.1 主程序的设计及其流程图

通过上述分析可知,本系统键盘的作用主要是给定值的输入。当给定值设定后,在包装过程中就没什么作用了。因此为了提高系统的实时性,系统采用中断方式作键盘处理,对装箱是否到位及产品数计数,则采用查询方法。整个系统流程图,如图3.1所示。

中断程序主要用来设定给定值,当给定键盘有键按下时,KEYSTROBE输出高电平,经反相器后向8051申请中断。在中断服务程序中,读入该键盘给定值,一方面存入相应的给定单元(PARTS和BOXES),另一方面送去显示,以便操作者检查输入的给定值是否正确。本程序输入的顺序是先输入包装箱数(3位,最大为999,按百、十、个位顺序输入),然后再输入每箱的零件数(3位,最大值为999,输入顺序同包装箱)。完成上述任务的中断服务程序流程图如图3.1所示。

为了设计主程序和子程序的流程图,首先必须设置有关内存单元。这里用8051内部RAM的20H单元的00H至03H四位分别代表电机1、电机2、报警和正常运行标志单元;用21H单元的08H和09H两位作为零件及包装箱计数标志单元。当计数值等于给定值时,则此两位标志单元置1,否则为0。一旦此标志单元为1,则停止计数,把装满的包装箱运走并重新运来一个空箱;若包装箱数已够,则重新开始下一轮包装生产控制过程。如果计数单元超过给定值,将产生报警,告知操作人员计数有误,此时系统自动停下来,等待操作人员处理。

图3.1 包装控制系统主程序框图

3.1.1动态显示子程序流程图

论文采用的是以软件为主的LED接口电路,用软件进行译码,其流程图如图

3.2所示。为了实现LED显示器的动态扫描显示,除了要给显示器提供显示码段之外,还要对显示器进行位控制,即通常所说的“段控”和“位控”。在这里8255A的A口用来输出要显示的数据,将其送到B口,然后再送出相应的位选码,此时只有选通的那一位显示,其他的熄灭。同样在下一时刻,送出第二位的显示数据,则第二位显示,其他熄灭,由于在显示过程中,有1ms的延迟,造成人视觉上的停滞现象,看起来就如同时点亮显示一般。

图3.2 动态显示子程序流程图

3.1.2 中断子程序流程图

中断服务程序主要用来设定给定值,当给定键盘按下时,KEYSTROBE输出高电平,经反相器后向8051申请中断。在中断服务程序中,读入该键盘给定值,

一方面存入相应的给定单元(PARTS或BOXES),另一方面送显示器,以便操作者检查输入的给定值是否正确。本程序输入的顺序是先输入包装箱数(三位,最大999,按百位、十位、个位顺序输入),然后再输入每箱装的产品数(三位,最大999,输入顺序同包装箱),完成上述任务的中断服务程序框图如图3.3所示。

图3.3 输入给定值中断服务程序图

3.1.3 报警子程序设计

报警系统根据报警参数及传感器的具体情况又可分为硬件直接报警和全软件程序报警,前者的报警信号是直接通过硬件对被测参数和给定值进行比较而产生的,是在传感器中进行的,当这种硬件直接报警的信号产生之后再由软件进行处理,而后者则通过程序比较而得到信号并由软件完成报警处理系统主要是针对误操作做出报警,如当无给定值时就按STRART键等,而无需进行上下限参数的比较,故只需在微机中进行即可,故可采用全软件报警。其报警程序的设计可对计数单元进行比较而形成。

3.2系统内存单元分配

为了进行微机系统程序设计,首先需设置一些有关内存单元。这里用8051内部RAM的20H单位的00H~03H四位分别代表电机1、电机2、报警和正常运行标志单元;用21H单元的08H和09H两位作为产品及包装计数标志单元,当计数值超过给定值时,则此二位标志置1,否则为0。一旦标志单元为1,则产生报警,告知操作人员计数有误,此时系统会自动停止,等待操作人员处理。该系统内存单元分配如图4.4所示。

图3.4 系统内存单元分配

结论

系统采用8031单片机,扩展了8255A接口,另外还采用2732进行程序存储器扩展,实现了流水线产品的自动计数和自动装箱。

系统优点是控制过程简单,操作方便。起动装箱电机1,使装箱沿着传送带向前移动。通过光电传感器1检测装箱是否到位,装箱到位后,停止电机1。起动电机2,使产品沿着传送带向前移动,产品一个一个下落时,通过光电传感器2的检测,将产生一系列脉冲信号,从检测器2输出的脉冲,由计算机计数,并不断地与存在给定值单元中的给定值进行比较。如果产品数与给定值相等,则停止电机2。重复上述过程,直至包装箱数与给定值相等。

系统充分考虑了系统的性能和匹配问题,力求提高系统的可靠性,同时使其成本尽量低廉。缺点是产品和装箱的计数不能超过999,控制过程为顺序控制,电机的启动和停止不能实现自动起动和停止,需要人工操作电机开关。其实际的操作可行性有待进一步的验证。

参考文献

[1]计算机控制技术,范立南,机械工业出版社,2008

[2]单片机原理及应用,李建忠,西安电子科技大学出版社,2008

[3]传感器与检测技术,吴松林,北京理工大学出版社,2009

[4]可编程控制器原理及应用,朱绍祥,上海交通大学出版社,1988

[5]可编程控制器原理及应用,杨长能,重庆大学出版社,1992

[6].Prokin M. Ext remely Wide range Speed Measurement Using a Double2buffered Method. IEEE Trans. Ind. Electron. , 1994 ,41

[7]单片机原理及制作,吴微,武汉大学出版社,1991

[8]夏辛明.可编程控制器技术及应用.北京理工大学出版社,1999,12~30

[9]吴麒,自动控制原理. 北京:清华大学出版社,1990

[10].童梅电路的计算机辅助分析--Pspice和MATLAB,机械工业出版社,2008

[11].张晓江,黄云志.自动控制系统计算机仿真.机械工业出版社,2011

附录一硬件连接图

附录二程序清单

该系统控制程序如下:

ORG 0000H

AJMP MAIN

ORG 0003H

AJMP INT0

LED1 EQU 22H ;产品计数单元(百位)

LED2 EQU 23H ;(十位)

LED3 EQU 24H ;(个位)

BOX1 EQU 25H ;包装箱计数单元(百位) BOX2 EQU 26H ;(十位)

BOX3 EQU 27H ;(个位)

BOXES EQU 28H ;包装箱给定值首地址

PARTS EQU 2BH ;产品给定值首地址

PRECNT EQU 2EH ;给定值次数计数单元

LEDADD1 EQU 4000H ;百位数显示地址

LEDADD2 EQU 2000H ;十位数显示地址

LEDADD3 EQU 1000H ;个位数显示地址

BUFF EQU 2FH ;缓冲单元

ORG 0100H

控制主程序:

MAIN: MOV SP,#50H

MOV R0,#22H

MOV A,#00H

MOV R1,#0DH

CIRZERO: MOV @R0,A ;清计数、给定值单元

INC R0

DJNZ R1,CIRZERO

MOV 20H,#00H

MOV 21H,#00H

MOV DPTR,#8003H

MOV A,#98H

MOVX @DPTR,A

SETB IT0 ;设置边沿触发方式

SETB EX0 ;设置中断方式0

SETB EA ;开总中断

MOV R0,#BOXES

MOV DPTR,#LEDADD1 ;保护显示位地址

PUSH DPH

PUSH DPL

MOV DPTR,#8002H

WAIT:: MOV A,PRECNT ;等待设置给定参数

CJNE A,#06H,WAIT ;判断是否输入完给定值WORK: SETB 00H ;启动传送带电机1 SETB 03H ;工作正常指示灯

MOV A,20H ;启动电机1和正常指示 MOV DPTR, #8002H

MOV @DPTR, A

LOOP1: MOV A,@DPTR

JNB ACC.7,LOOP1 ;判断包装箱是否到位 MOV LED1,#00H ;清产品计数单元

MOV LED2,#00H

MOV LED3,#00H

LCALL DISPLAY ;显示产品数

CLR 00H ;停箱子传送带电机

SETB 01H ;启动产品传送电机

MOV A,20H

MOV DPTR,#8002H

MOVX @DPTR,A

LOOP2: MOV DPTR,#8002H

MOVX A,@DPTR

JNB ACC.6,LOOP2 ;判断是否有产品

JNB ACC.4,STOP ;判断是否按下停止键

LCALL PORTADD1 ;产品加1

LCALL DISPLAY ;显示已装入的产品数

LCAAL PORTCOMP ;与给定值比较

JB 08H,STOPM ;已装满

AJMP LOOP2 ;未装满,继续装入STOPM: LCALL BOXADD1 ;包装箱数加1

LCALL BOXCOMP ;看是否已装够箱数

JB 09H,FINISH ;如果箱数已装够则结束 LJMP WORK ;否则将继续换新箱包装FINISH: CLR 00H ;全部装完即可继续包装 CLR 01H

MOV A,20H

MOVX @DPTR,A

MOV BOX1,#00H

MOV BOX2,#00H

MOV BOX3,#00H

LOOP3: MOV DPTR,#8002H ;判断是否重新启动

MOVX A,@DPTR

JB ACC.5,LOOP3

LJMP WORK ;在进行下一轮包装

停止键处理程序:

STOP: CLR 00H ;停止传送电机

CLR 01H

MOV A,20H

MOVX @DPTR,A

LJMP MAIN ;转主程序,等待输入新的给定值

中断服务子程序,设置给定值:

INTO: MOV DPTR,#8000H

MOVX A,@DPTR

MOV 30H,A

MOV DPTR,#SEGTBL

MOVC A,@A+DPTR ;取显示码

MOV DPTR,#8001H

MOVX @DPTR,A

POP DPL ;取出显示位地址

POP DPH

MOVX @DPTR,A ;显示给定值

LCALL DELAY

MOV DPTR,#8000H

MOV A,DPTR

CMP A,30H

JNZ MAIN

MOV @R0,A ;存贮

INC R0

INC PRECNT

MOV A,DPH

RR A ;求下一个显示位地址 MOV DPH,A

PUSH DPH ;保护下一位显示地址 PUSH DPL

RETI ;中断返回

显示产品数字程序:

DISPLAY: MOV A,LED1 ;取要显示的数

MOV DPTR,#SEGTBL

MOVC A,@A+DPTR ;取显示码

MOVX @DPTR,A

MOV DPTR,#LEDADD1 ;显示百位

MOVX @DPTR,A

MOV A,LED2

MOV DPTR,#SEGTBL

MOVC A,@A+DPTR

MOV DPTR,#8001H

MOVX @DPTR,A

MOV DPTR,#LEDADD2 ;显示十位

MOV @DPTR,A

MOV A,LED3

MOV DPTR,#SEGTBL

MOVC A,@A+DPTR

MOV DPTR,#8001H

MOVX @DPTR,A

MOV DPTR,#LEDADD3 ;显示个位

MOVX @DPTR,A

RET

SEGTBL: DB 3FH, 06H, 5BH,4FH, 66H, 6DH, 7DH, 07H, 7FH, 67H ;

产品加1子程序:

PORTADD1: MOV R0,#LED3

MOV A,@R0 ;显示个位数

ADD A,#01H ;个位加1

DA A ;BCD码调整

JB 24H,ADD5 ;不等于个位所表示的最大数则转

RET ;返回主程序

ADD5: CLR 14H ;个位的进位清零

DEC R0 ;显示十位数

MOV A, @R0

ADD A,#01H ;十位加1

DA A ;BCD码调整

JB 1CH,ADD6 ;不等于十位所表示的最大数则跳转

RET ;返回主程序

ADD3: CLR 1CH ;十位的进位清零

DEC R0 ;显示百位数

MOV A,@R0

ADD A,#01H ;百位加1

DA A ;BCD码调整

JB 14H,ADD4 ;不等于百位所表示最大数则转移

RET

ADD4: CLR 24H ;清百位进位

MOV R0,#00

RET

产品数比较子程序:

PORTCOMP: MOV R0,#PARTS

MOV R1,#LED1 ;百位数送R1

CJNE R2,#03H ;比较3次

COM MOV A,@R0

MOV BUFF,@R1 ;保存给定值

CJNE A,BUFF,COMP2 ;两者不相同则跳转 INC R0 ;产品数十位

INC R1 ;给定值十位

DJNZ R2,COMP1

SETB 08H ;产品标志单元

RET

COMP3: CLR 08H ;清产品标志单元

RET

COMP2: JNC COMP3 ;判断有无进位标志

LJMP ALARM ;有进位则报警

产品加1子程序:

BOXADD1: MOV R0,#BOX3

MOV A,@R0

ADD A,#01H ;包装箱个位加1

DA A ;BCD码调整

JB 3CH,ADD2 ;不大于个位显示最大值则跳转

RET

ADD2: CLR 14H

DEC R0 ;十位数加1

MOV A, @R0

ADD A,#00H

DA A ;BCD码调整

JB 34H,ADD3

RET

ADD3: CLR 2CH ;清百位进位

DEC R0 ;百位比较

MOV A,@R0

ADD A,#00H

DA A ;BCD码调整

JB 2CH,ADD4

RET

ADD4: CLR 2CH ;清进位标志

MOV R0,#00H

RET

包装箱数比较子程序:

BOXCOMP: MOV R0,#PARTS

MOV R1,#LED1 ;百位数送R1

CJNE R2,#03H ;比较3次

COMP4: MOV A,@R0

MOV BUFF,@R1

CJNE A,BUFF,COMP5

INC R0 ;给定值十位数

INC R1 ;包装箱十位数

DJNZ R2,COMP4

自动装箱生产线系统的设计 摘要 在现代化的工业生产中常常需要对产品进行计数和包装,如果这些繁杂的工作由人工完成的话不但效率低,而且劳动强度大,不适合现代化的生产需要。本文主要对基于生产线自动装箱的PLC控制系统进行了详细的研究。该系统有两个传送带,即包装箱传送带和产品传送带。包装箱传送带用来传送产品包装箱,其功能是把已经装满的包装箱运走,并用一只空箱来代替。为使空箱恰好对准产品传送带的末端,使产品刚好落入包装箱中,在包装箱传送带的中间装一光电传感器,用以检测包装箱是否到位。产品传送带将产品从生产车间传送到包装箱,当某一产品被送到传送带的末端,会自动落入包装箱内,并由另一传感器转换成计数脉冲。本控制系统具有精度高、成本低、抗干扰能力强、故障率低、操作维护简单等特点,具有良好的应用价值。 关键词:自动生产系统设计

目录 前言 第1章系统概述 1.1生产线自动化的发展概况 (1) 1.2 国内生产线自动化发展概况 (2) 1.3国外生产线自动化发展概况 (4) 第2章基本知识介绍 1.1 安全保护电路 (5) 2.1 熔断器的选择 (5) 2.2 电源开关的选择 (7) 2.3交流接触器 (9) 2.4热继电器 (10) 2.5时间继电器 (11) 2.6电动机 (12) 2.7行程开关 (14) 2.8 PLC的结构 (16) 2.9 PLC的工作原理 (18) 第2章系统分析 2.1本文主要研究内容 (20)

2.2主要解决的问题 (21) 第3章控制系统的设计 3.1继电接触器主电路 (22) 3.2继电接触器控制电路 (23) 3.3自动装箱生产线的工作原理: (24) 3.4 I/O 分配端 (25) 3.5 接线图 (26) 3.6梯形图 (27) 3.7 指令图 (29) 3.8 流程图 (30) 第4章 结论 (31) 致谢 (33) 参考文献 (34) 前言 在现代化的工业生产中常常需要对产品进行计数,包装,如果这些繁杂的工作

摘要 在现代化的工业生产中常常需要对产品进行计数和包装,如果这些繁杂的工作由人工完成的话不但效率低,而且劳动强度大,不适合现代化的生产需要。本文主要对基于生产线自动装箱的PLC控制系统进行了详细的研究。该系统有一个机械手和两个传送带,即运物机械手,包装箱传送带和产品传送带。运物机械手用来转移饮料瓶,即把产品传送带上的饮料送到包装箱传送带的饮料箱中。包装箱传送带用来传送产品包装箱,其功能是把已经装满的包装箱运走,并用一只空箱来代替。为使空箱恰好对准机械手松开端,使饮料瓶装进包装箱中,在包装箱传送带的中间装一光电传感器,用以检测包装箱是否到位。为使产品传送带将产品从生产车间传送到合适位置,在产品传送带的中间也装有一光电传感器。当产品被送到传送带的末端,会自动停止并由机械手将其送到包装箱中。本控制系统具有精度高、成本低、抗干扰能力强、故障率低、操作维护简单等特点,具有良好的应用价值。 关键词: 可编程控制器,自动装箱控制系统,传送带控制,机械手

Abstract Often need to carry out counting and package on the product in the commercial run being modernized, not only the inefficient, moreover intensity of labour working from the words that the manpower accomplishes if these are complicated and overloaded is big , the childbirth being unfit to be modernized needs. Detailed research the main body of a book has been carried out on the PLC navar enchasing owing to production line automation mainly. Be system's turn to have two conveyer belts , be package box conveyer belt and product conveyer belt. The package box conveyer belt is used to deliver the product package box , whose function is that the package box luck already filling to full is leaked , is uses one to replace to come empty space box and. End being to make the empty space box aim at the product conveyer belt fitly, just the drop-in package box is hit by the messenger product, before package box conveyer belt centre install one photoelectricity sensor, in order to check if package box arrive at a place. And the product conveyer belt transmits a product from producing a workshop to package box , pawn some one products deliver to the conveyer belt end , the meeting automation drop-in package box inner, change from another sensor becoming counting pulse. Navar has accuracy height , the low , anti-interference ability of cost is strong , the malfunction leads a characteristic low , operation upkeep waits for simplely, have fine application value. Key words : programming controller Automation encasement navar The conveyer belt is controlled

自动装箱机的特点与作用 全主动装箱机是一种智能性全主动装箱机,选用高速分配设备包装各种容器,包装塑料扁瓶、圆瓶、不规则形瓶,各种巨细玻璃瓶,圆瓶、椭圆形瓶、方形罐及纸罐等,别的也适用于带隔板的包装箱。它具有高效率的装箱功能,能够大大节省我们的生产费用,提高工作效率,节约人工成本,全自动装箱机的特点和作用,麦格小编就简单介绍一下: 全自动装箱机有着动作协调、运行平稳准确、操作简单方便、自动化程度高等特点。该机是通过抓瓶器将瓶子自动装进纸(塑料)箱内,再通过电气自动化控制使瓶子提升、移动、降落,并采用了变频调速及brLC控制技术,结合人机界面,把该机的自动化程度推上了一个新的台阶。 目前,装箱机采用了优质不锈钢和无油润滑的气动元件,已符合国家卫生部门的要求,适用于啤酒、饮料、乳品、食品、医药、化工等行业的装箱工序,生产时速高达10000-90000瓶/小时,深受业内人士赞同。 装箱机在工作过程中有以下优点:设计结构合理、灵活:装箱机机械结构设置合理、科学,运动由伺服驱动器和变频器控制的电机驱动,起步和终止均缓慢平稳,装箱速度采用变频器进行无级调速,生产效率极高,结构先进、灵活。此外,可靠的气动装置和先进的电控技术组成,可更换不同瓶型,生产时只需要更换夹瓶机构即可。 技术先进、维修保养方便:装箱机采用现代显示技术--触摸屏,设备常见故障可自行分析、诊断,并排除。产品除了设置保护罩,还配备光电安全保护装置,当装箱过程中出现缺瓶、缺箱、堵箱、错位等现象时,能立即自动停机,保护机器。 青岛麦格生产的装箱机设备,我们会根据客户的要求设计生产制作,如果您对我们的产品感兴趣,可以联系我们,我们期待您的来电。

[自控·检测] DOI :10.3969/j.issn.1005-2895.2011.03.014 收稿日期:2010-10-12;修回日期:2010-11-15基金项目:河南省科技攻关项目(0520340100) 作者简介:赵汉雨(1975),男,河南浚县人,硕士,实验师,主要研究方向为食品包装机械设计。E-mail :zhyndjd@126.com 通信作者:刘存祥。 新型纸箱包装机PLC 控制系统设计 赵汉雨,姬少龙,刘存祥* ,罗 飞 (河南农业大学机电工程学院,河南郑州450002) 摘 要:基于已设计的机械及气动系统,选择欧姆龙公司CP1H- X40DT-D PLC 研制纸箱包装机控制系统。并进行了I /O 点分配、PLC 外部接线图及程序控制流程图设计,实现了纸板供送、待装箱产品输送、纸箱装箱成形、喷胶封箱整形等工作过程的自动控制。具有很高的可靠性和性价比。图5表1参10关 键 词:包装机械;纸箱包装机;PLC 控制;交流伺服电机;控制系统 中图分类号:TB486 文献标志码:A 文章编号:1005-2895(2011)03-0056-04Design of PLC Control System of New Type Carton Packaging Machine ZHAO Han-yu ,JI Shao-long ,LIU Cun-xiang *,LUO Fei (College of Mechanical and Electrical Engineering ,Henan Agricultural University ,Henan Zhengzhou 450002) Abstract :Based on the designed mechanical ,pneumatic system ,the paper selected CP 1H-X 40DT-D PLC to study control system of the carton packaging machine.The paper assigned I /O addresses value ,designed PLC exterior circuit and program control flow chart thus realized the automatic control functions of the cardboard feeding and pre-packaging product conveying ,carton packaging forming ,glue spraying ,packaging sealing and shaping.This control system has realized high reliability and cost-effective.[ Ch ,5fig.1tab.10ref.]Key words :packaging mechinery ;carton packaging machine ;PLC control ;AC servo-actuator ;control system 0 引言 纸箱包装机械是随着包装工业、相关科学技术及 现代物流业发展而发展起来,集机、电、气、光、声、磁为一体,在生产过程中把经过内包装的商品装入箱子的机械,是产品包装实现机械化、自动化的关键之一。目前在国内外产品生产中广泛应用,不但可以提高生产效率,减轻劳动强度,改善工作条件,降低生产、运输成本,同时对产品起到装饰作用,增强产品的市场竞争力,而且能满足清洁卫生的要求,适应大规模生产的需要 [1-2] 。本课题组在消化吸收国内外先进技术的基础 上,结合我国国情,研制了一种广泛适应于包装行业、高效环保的全自动纸箱包装机,该设备主要有机械、气动及控制等部分组成。控制部分是保证该纸箱包装机正常、可靠运行的关键,文章就控制部分做一介绍。1纸箱包装机的结构及工作原理1.1 纸箱包装机的结构 该纸箱包装机属于下沉式纸箱包装机, 为实现全自动包装过程,由以下几部分组成:①纸板供送部分主要有纸板储存区、纸板下吸机构、纸板输送机构;②待装箱产品输送部分主要有待装箱产品分排输送传送带、分组机构;③纸箱装箱成形部分主要有待装箱产品装箱机构、产品纸箱下沉成形机构;④喷胶封箱整形部分主要有主输送链机构、前喷胶、左右喷胶及施压装置、 整形输出装置[3] 。其结构示意图如图1所示。1.2纸箱包装机的工作原理 该机最大特点是由一页根据包装结构形式需求,经过压痕的纸板在装物品的同时自动折叠成纸箱进行装载物品,其工作原理是:将已灌装的容器经输送带输送到分组输送机构进行包装分组,进入装箱机构,同时单张纸板由纸板下吸机构将其从纸板储存区吸下,放到纸板输送机构上输送到装箱机构处,然后随同容器一起由产品纸箱下沉成形机构处下降到主输送链机 第29卷第3期2011年6月轻工机械 Light Industry Machinery Vol.29No.3Jun.2011

自动化拆装箱流水线设计 本文首先介绍了自动化拆装箱流水生产线的基本特 征与组织流水线的必要条件。其次明确了生产节拍、生产效率的定义,分析了生产节拍与生产效率的关系,得出了生产效率与线平衡率呈线性关系的结论。本文使用流水线负荷平衡技术,作业节点法等全面提升生产效率,并提出了基于生产效率最高生产节拍选择的方法与步骤。在基于制造成本最低最佳生产节拍的选择与基于利润最大化最佳生产节拍选 择方法上,本文给出了计算相关制造成本的模型,并分别提出了选择生产节拍的方法步骤。面对市场的实际需求状况,且在前面研究分析的基础之上,本文提出了装配线设计阶段最佳生产节拍的选择方法,以及面对市场波动时改线方案的选择方法及其最佳生产节拍确定的方法与步骤。 【关键词】自动化计算模型 1 自动化拆装箱流水生产线的基本特征 自动化拆装箱流水线机械生产通常采用流水生产线的 的加工形式。每个工位由固定的操作任务,上一个任务完成以后方能进行下一个任务,形成了一条串联的生产过程,流水生产线通常具有以下几个基本特征: (1)按照对象专业化原则,自动化拆装箱流水线上的

待加工物件是固定不变的,这样往往每个加工工况的专业化程度会非常高,这也是自动化拆装箱流水线为什么会有非常高的生产效率的原因。 (2)自动化拆装箱流水线上的加工设备和工艺是针对每个待加工物件的特点,进行了专业化的设计和配置,因此往往能够封闭地完成待加工对象的所有工艺要求,流水线上每个加工工序的工艺和工序与加工单个物件时的比值保持一致,即各工序的生产能力符合比例性的要求。 (3)自动化拆装箱流水线上每个工位都按照各自的工艺顺序进行,前后之间的工序安排比较紧凑,尽可能保证发挥每个工位上最大的生产效率,从而使加工工件沿着流水线单向流动,减小了运输距离,进而使整个生产过程的连续完整。 (4)通过同期化设计,自动化拆装箱流水线上各道生产工序通常具有一致的生产效率,且使各道生产工序的加工时间尽可能接近整条流水线的生产节拍,或与流水线节拍是整数比。因此工件可以按设计要求所规定的生产节拍,在每一道生产工序上进行高效的加工,从而使整个生产过程的节奏性强,生产周期短。 (5)各道生产工序按照节拍进行,从而使生产过程的均衡性更好。尽可能使每道工序按照节拍生产,以提高物件加工的生产效率。如何解决生产过程中的瓶颈问题,即生产

海事大学SHANGHAI MARITIME UNIVERSITY 设施规划与物流分析 课程设计 超大型集装箱码头模拟规划 学院: 专业: 班级: 学号: 学生: 指导教师:

一. 装卸工艺设计主要技术参数 (1) 设计年吞吐量:2000万TEU/年 (2) 设计船型: (3) 年营运天数: 码头:365天 堆场:365天 (4) 各类集装箱所占比例: 普通重箱:70% 空箱:27% 冷藏箱重箱: 1.5% 危险品箱重箱: 1.5% (5) 集装箱在港平均堆存期: 重箱:4天 空箱:4天 冷藏箱:4天 危险品箱:3天 (6) 不平衡系数: 1.2 (7) 中转比例:80%

二. 码头整体布局设计 ? 2.1岸线长度:共6km 。 ? 2.2码头纵深:2.5km 。 ? 2.3箱区个数: 计算堆场容量及地面箱位元元数,按《海港总平面设计规》(JTJ211-99)中的有关规定进行,其计算公式如下: s y s yk dc BK h y A N E N T t K Q E 1= = 式中: E y —— 集装箱堆场容量; Q h —— 堆场年通过能力; K BK —— 不平衡系数; T yk —— 堆场年作业天数,取365天; t dc —— 重箱在堆场的平均堆存期,取4天; 空箱在堆场的平均堆存期,取4天; 冷藏箱在堆场的平均堆存期,取4天; 危险品箱在堆场的平均堆存期,取3天; N 1 —— 堆场设备堆箱层数; As —— 堆场容量利用率(%)。普通重箱取65%,冷藏箱取65%,危险货物箱取75%,空箱取75%。 计算结果 根据工艺方案,计算所需、实际布置情况下平面箱位、箱容量、堆场通过能力见下表。

文件编号:TP-AR-L2924 In Terms Of Organization Management, It Is Necessary To Form A Certain Guiding And Planning Executable Plan, So As To Help Decision-Makers To Carry Out Better Production And Management From Multiple Perspectives. (示范文本) 编订:_______________ 审核:_______________ 单位:_______________ 自动装箱气动控制系统 设计(正式版)

自动装箱气动控制系统设计(正式版) 使用注意:该安全管理资料可用在组织/机构/单位管理上,形成一定的具有指导性,规划性的可执行计划,从而实现多角度地帮助决策人员进行更好的生产与管理。材料内容可根据实际情况作相应修改,请在使用时认真阅读。 目前,实现自动化生产是各个工业部门提高效率、增加产能的重要手段之一。在自动化生产流水线上,包装环节是不可或缺的一个部分。实现自动装箱的方法有多种,而其中气动控制系统的应用十分广泛。气动控制系统具有装置结构简单、轻便,安装维护方便,压力等级低,使用安全,环保无污染,响应速度快,防火、防爆、防潮,且气源制造简单,成本低等优点,适合工业中复杂的工作环境。此外,针对自动装箱系统需要产品在箱内整齐划一的特点,气动控制系统通过多个行程开关及气缸的组合设计,使得在自动装箱过程中,不但能够提高装箱效率,而且还

能够高品质地完成产品的整齐装箱。 自动装箱气动控制系统的组成 装箱系统的全部动作由托箱气缸、托产品气缸、装箱气缸和推箱气缸完成。四个气缸都是普通双作用气缸,驱动气缸动作的是四个二位五通的双电控换向阀,气缸动作的位置和距离由多个行程开关来决定。 2.1.产品托放过程 在自动装箱系统工作时,首先运送纸箱的传送带启动,当第一个纸箱到位后,触动行程开关1,纸箱传送带停止运行,同时产品传送带开始运行。当产品排列在托物板上,每排满规定的个数,就碰到行程开关2,此时产品传送带停止运行,电磁铁3YA通电,托产品气缸B将托物板托起,使产品通过搁物板后搁在搁物板上(搁物板采用的是只能上翻,不能下翻的设计)。这时行程开关2松开,产品传送带继续运送

毕业设计(论文) 2015 -2016 学年度 机电工程系系机电一体化专业 班级 13机电(2)学号XXXX 课题名称:生产线自动装箱系统的设计 学生姓名:XX 指导教师:XXX 2015年11月20日

目录 摘要 (1) 一、设计任务 (1) 二、传感器的设计 (2) (一)光电传感器概述 (2) (二)光电传感器的工作原理 (3) (三)分类和工作方式 (3) 三、计数器介绍 (4) (一)计数器的原理 (4) 1.计数器的类型 (4) 2.自动产线的发展及介绍 (4) 四、控制系统硬件设计 (5) (一)I/O点数的估算 (5) 1.系统输入信号 (5) 2.系统输出信号 (5) (二)PLC型号的选择 (5) 1.PLC选型原则 (5) 2.PLC选型 (5) 3.I/O分配表 (6) (三)主电路图 (7) (四)外部接线图 (7) 五、控制系统程序设计 (8) (一)程序梯形图 (8) (二)程序指令表 (9) 六、结论 (10) 参考文献 (10)

生产线自动装箱的PLC控制系统的设计 蒋可 [摘要]:在现代化的工业生产中常常需要对产品进行计数和包装,如果这些繁杂的工作由人工完成的话不但效率低,而且劳动强度大,不适合现代化的生产需要。本文主要对基于生产线自动装箱的PLC控制系统进行了详细的分析与设计。本控制系统具有精度高、成本低、抗干扰能力强、故障率低、操作维护简单等特点,具有良好的应用价值。 关键词:PLC现代化自动控制系统 一、设计任务 对生产线上某种产品自动按指定数量装箱,产品箱装箱前及装箱后都由传送带传送。生产线自动装箱控制装置示意图如图所示,生产产品由传送带A传送,装入由B传送的空箱中。每12个产品装入一箱,当传送带A传送12个产品装入一箱后,传送带B将该箱产品移走,并传送下一个空箱到指定位置等待传送带A传送来的产品。 图1 生产线自动装箱控制装置示意图 用PLC控制要达到以下要求: 1.按下控制装置启动按钮后,传送带B先启动运行,拖动空箱体前移至指定位置,达到指定位置后,由SQ2发出信号,使传送带B制动停止。 2.传送带B停车后,传送带A启动运行,产品逐一落入箱内,由传感器检测产品数量,当累计产品数量达到12个时,传送带A制动停车,传送带B启动运行。 3.上述过程周而复始进行,直到按下停止按钮,传送带A和传送带B同时停止。 4.应有必要的信号指示,如电源有电、传送带A工作和传送带B工作等。 5.传送带A和传送带B应有独立点动控制,以便于调试和维修。生产线自动装箱工作流程图如下图所以。

编订:__________________ 审核:__________________ 单位:__________________ 自动装箱气动控制系统设 计 Deploy The Objectives, Requirements And Methods To Make The Personnel In The Organization Operate According To The Established Standards And Reach The Expected Level. Word格式 / 完整 / 可编辑

文件编号:KG-AO-9452-51 自动装箱气动控制系统设计 使用备注:本文档可用在日常工作场景,通过对目的、要求、方式、方法、进度等进行具体的部署,从而使得组织内人员按照既定标准、规范的要求进行操作,使日常工作或活动达到预期的水平。下载后就可自由编辑。 目前,实现自动化生产是各个工业部门提高效率、增加产能的重要手段之一。在自动化生产流水线上,包装环节是不可或缺的一个部分。实现自动装箱的方法有多种,而其中气动控制系统的应用十分广泛。气动控制系统具有装置结构简单、轻便,安装维护方便,压力等级低,使用安全,环保无污染,响应速度快,防火、防爆、防潮,且气源制造简单,成本低等优点,适合工业中复杂的工作环境。此外,针对自动装箱系统需要产品在箱内整齐划一的特点,气动控制系统通过多个行程开关及气缸的组合设计,使得在自动装箱过程中,不但能够提高装箱效率,而且还能够高品质地完成产品的整齐装箱。 自动装箱气动控制系统的组成 装箱系统的全部动作由托箱气缸、托产品气缸、

目录 一、说明 (2) 1.1一般说明 (2) 1.2安全标识 (2) 1.3总体说明 (2) 1.4电器控制系统的安全措施 (3) 1.5其他警告 (4) 1.6术语定义 (4) 1.7版权 (4) 1.8重要说明 (5) 1.9责任 (5) 二、设备简介 (6) 2.1用途及特点 (6) 2.2结构 (6) 2.3主要技术参数 (7) 三、设备的搬运与安装 (8) 3.1搬运 (8) 3.2安装 (8) 3.3工作站立位置说明 (9) 四、设备调整步骤 (9) 4.1瓶整列的调整 (9) 4.2抓瓶部件的调整 (10) 五、电气操作与设置 (11) 5.1控制面板功能 (11) 5.2具体操作 (11) 六、常见故障处理 (15) 七、保养及清理 (15)

一、说明 1.1一般说明 本用户手册包括了为保证有关设备和生产设施的安全运输、安装、调试、操作以及维护保养所需的所有资料。 本用户手册仅供负责安装、操作、控制、保养的经培训的管理人员使用。 只有充分理解本用户手册,才能确保本设备和其他生产设施在无故障的状态下运行。因此,每一位负责这些工作的人员都应认真阅读本用户手册。 本用户手册不包括技术更改后的服务安排,一旦此套设备或生产设施的技术进步需要对技术资料进行更改,用户应负责将所有补充资料、更新资料放入本用户手册中,使它们成为一个整体。 任何未读该说明书,未经培训的人员操作该设备,所造成后果,本公司不承担任何责任,本说明的最终解释权归本公司所有。 1.2安全标识 当心触电该标识说明错误使用会造成操作人员触电。 机械伤人该标识说明错误的使用会对操作人员造成人身伤害。 警告该标识说明错误使用会造成操作人员受伤或死亡。 注意该标识警告操作人员须注意机器极其部件,以防发生危险。 1.3总体说明 1.3.1操作人员必须严格遵守工厂的安全条例。 1.3.2机器须由经过培训合格并完全理解该操作手册的人员来进行操作。并且该操作人员 应熟悉该机器各个部件的功能以及该机器所有的危险区域。 1.3.3在运作该机器之前,检查所有的手柄,按钮以及保护装置在其指定位置,确保机器 周围的人员与机器保持足够远的距离。 1.3.4请勿在机器运作期间触碰运作部件。只有在机器停止和故障排除的情况下,方可进 行清理工作。 1.3.5在安装和调试该机器时,确保移除所有的工具和不明材料,以防发生意外。 1.3.6确保所有的安全装置完整有效,如有不完整的部件,请及时更换。 1.3.7若机器因为某些原因突然停止,请关闭启动按钮。等到故障解除后,方可再次开启 机器。

电气控制课程设计 专业:自动化 班级:动1051 姓名:许志鹏 学号:201509319 指导教师:姜香菊 兰州交通大学自动化与电气工程学院 2018 年 7 月 4日

生产线自动装箱的PLC控制 1.问题分析及解决方案 1.1问题描述: 对生产线上某种产品自动按指定数量(如12个)装箱,产品装箱前及装箱后都由传送带传送。生产线自动装箱控制装置示意图如图所示。生产产品由传送带A 传送,装入由B传送的空箱中。每12个产品装入一箱,当传送带A传送了12个产品装入一箱后,传送带B将该箱产品移走,并传送下一个空箱到指定位置等待传送带A传送来的产品。 1.2控制任务和功能要求: (1)按下控制装置启动按钮后,传送带B先启动运行,拖动空箱前移至指定位置,达到指定位置后,由SQ2发出信号,使传送带B制动停止。 (2)传送带B停车后,传送带A启动运行,产品逐一落人箱内,由传感器检测产品数量,当累计产品数量达12个时,传送带A制动停车,传送带B启动运行。 图1.生产线自动装箱控制装置示意图 (3)上述过程周而复始地进行,直到按下停止按钮,传送带A和传送带B同时停止。其工作流程图如图所示。 (4)应有必要的信号指示,如电源有电、传送带A工作和传送带B工作等。 (5)传送带A和传送带B应有独立点动控制,以便于调试和维修。 图2.生产线自动装箱流程图 1

1.3过程分析 当按下启动按钮I0.1以后,B带开始运行并自锁,B带的工作指示灯亮。 当B到达指定位置时接收到信号SQ2,这时,SQ2的常闭触点断开,导致B带停止运行,B带指示灯随之熄灭,SQ2的常开触点闭合,A带开始运行并产生自锁,开始装箱工作,这时,装箱工作指示灯亮。 因为A带在传送12给产品装入一箱后,A带会停止运行,所以我们在此添加一个减计数器,设置其初始值为12,A带上的产品传送经过开关SQ1的检测,每传送出一个产品,计数器便减1,直到传送出12个产品,A带停止运行,装箱工作指示灯灭。 通过中间继电器的使用使得B带开始新一轮的启动同时计数器复位使得下面的循环能够准确地进行下去。 在按下B点动按钮后,通过中间继电器使得线路自动解除自锁,并且按住B点动按钮,B带运行,松开则停止运行,A带点动同B带点动工作方式相同。 2.PLC选型及硬件配置 表一:PLC选型即硬件配置 3.分配I/O地址表 表二:I/O口配置 2

安全管理编号:YTO-FS-PD704 自动装箱气动控制系统设计通用版 In The Production, The Safety And Health Of Workers, The Production And Labor Process And The Various Measures T aken And All Activities Engaged In The Management, So That The Normal Production Activities. 标准/ 权威/ 规范/ 实用 Authoritative And Practical Standards

自动装箱气动控制系统设计通用版 使用提示:本安全管理文件可用于在生产中,对保障劳动者的安全健康和生产、劳动过程的正常进行而采取的各种措施和从事的一切活动实施管理,包含对生产、财物、环境的保护,最终使生产活动正常进行。文件下载后可定制修改,请根据实际需要进行调整和使用。 目前,实现自动化生产是各个工业部门提高效率、增加产能的重要手段之一。在自动化生产流水线上,包装环节是不可或缺的一个部分。实现自动装箱的方法有多种,而其中气动控制系统的应用十分广泛。气动控制系统具有装置结构简单、轻便,安装维护方便,压力等级低,使用安全,环保无污染,响应速度快,防火、防爆、防潮,且气源制造简单,成本低等优点,适合工业中复杂的工作环境。此外,针对自动装箱系统需要产品在箱内整齐划一的特点,气动控制系统通过多个行程开关及气缸的组合设计,使得在自动装箱过程中,不但能够提高装箱效率,而且还能够高品质地完成产品的整齐装箱。 自动装箱气动控制系统的组成 装箱系统的全部动作由托箱气缸、托产品气缸、装箱气缸和推箱气缸完成。四个气缸都是普通双作用气缸,驱动气缸动作的是四个二位五通的双电控换向阀,气缸动作的位置和距离由多个行程开关来决定。 2.1.产品托放过程

基于PLC 啤酒装箱控制系统的设计 杨怀林 (江苏财经职业技术学院,223003) 摘要:本文介绍了运用PLC 对啤酒装箱生产线的控制,阐述了生产线的控制要求和运行过程,着重说明PLC 控制系统的选型、I /O 分配、PLC 外围接线图以及程序的编制。 关键词:啤酒生产;装箱生产线;PLC;自动控制 中图分类号:TM 571.6+1 文献标识码:B 文章编号:1004-0420(2010)06-0031-02 啤酒装箱是啤酒灌装生产线的最后一道工序,是将已灌装压盖好的啤酒瓶按照一定规则准确、整齐装入空箱中,进行封装打包。本系统拟采用PLC 为核心,对纸箱成型机、装箱机、封箱机等二次包装设备进行有效控制,形成啤酒装箱自动生产线,极大地提高了装箱的自动化程度,保证了工作的安全性和稳定性,并具有一定可操作性。 1 系统运行过程和控制要求 1 1 系统运行过程(图1) a .箱带由电机XM 1、X M 2拖动,将由成型机成型后的纸箱通过输箱带输送至装箱机;同时输瓶机进瓶,输瓶机由瓶带电机M 1、M 2拖动,装箱机执行装箱动作。 b .经过装箱机装满啤酒的箱子由输箱带经过转箱器转向,输往封箱机进行封箱,分别由X M 3~X M 7拖动。 c .封好的箱子由输箱带输送至外部主机,由X M 8 ~X M 12 拖动。 图1 系统工作运行框图 1 2 传感器控制要求 SQ 1为装瓶机堵瓶开关,开关动作则M 1停;S Q 2 为装箱机满瓶开关;S 1为成型机的堵箱开关;S 2为成型机的满箱开关;S 3控制XM 3,与X M 7连锁;S 4为装箱机的堵箱开关,同时控制电机XM 4、XM 6;S 5控制XM 7,与XM 8连锁;S 6控制XM 8;S 7为封箱机的堵箱开关;S 8控制XM 9,XM 10,XM 11,并与前方主机连锁控制XM 12。 2 控制系统的设计 2 1 PLC 的选型 系统用PLC 单机控制,负载类型为交流型,采用继电器输出。输入点数=24 110%,约为27点,输出点数=18 110%,约为20点。经综合考虑,本控制系统选择三菱FX 2N -64MR-001的PLC 。 2 2 输入输出端口的分配及说明(见表1) 表1 输入/输出端口分配表 输入 端口 输入元件及作用 X0S 1纸箱成型机堵箱开关,S 1挡光3s ,则停成型机X1S 2装箱机满箱开关,S 2挡光3s ,装箱机停止进箱X2S 3控制电机X M 3,S 3挡光超过3s ,停电机X M 3X3 S 4为装箱机出箱堵箱开关,同时控制电机X M 4,X M 6。S 4挡光超过3s ,装箱机停止装箱,同时停电机X M 4,X M 6X4S 5控制电机X M 7。S 5处挡光超过3s ,停电机X M 7X5S 6控制电机X M 8。S 6挡光3s ,停电机X M 8X6 S 7为封箱机的堵箱开关。S 7挡光超过3s ,封箱机停止封箱。当光电开关S 7不挡光时封箱机继续执行封箱动作。X7 S 8控制电机X M 9,X M 10,X M 11,与前方主机连锁控制X M 12,S 8挡光超过3s ,停电机X M 9、X M 10、X M 11,如果前方主机停机,则停电机X M 12。如果前方主机工作,电机X M 12启动,光电S 8不挡光时,启动电机X M 9、X M 10、X M 11。X10接近开关SQ 1控制电机M 1,SQ 1堵瓶超过3s 时,停电机M 1,如果同时装箱机停,则电机M 2也停止;如果装箱机动作,电机M 2则启 动,当接近开关SQ 1处不堵瓶时,电机M 1启动X11 S Q 2为装箱机满瓶开关,同时控制电机M 2。当进瓶堵住S Q 2超过3s ,如果进箱到位,装箱机执行装箱动作 X20瓶带电机 M 1~M 2启动按钮,按下此按钮启动电机M 1和M 2 X21瓶带电机M 1~M 2停止按钮,按下此按钮停止电机M 1和M 2 X22箱带电机X M 1~X M 2启动按钮,按下此按钮启动电机X M 1和X M 2X23箱带电机 X M 1~X M 2停止按钮,按下此按钮停止电机X M 1和X M 2 X24箱带电机X M 3~X M 7启动按钮,按下此按钮启动电机X M 3~X M 7 X25箱带电机X M 3~X M 7停止按钮,按下此按钮停止电机X M 3~X M 7 X26箱带电机X M 8~X M 12启动按钮,按下此按钮启动电机X M 8~X M 12。X27箱带电机X M 8~X M 12停止按钮,按下此按钮停止电机X M 8~ X M 12 X30瓶带电机M 1~M 2急停按钮 X31箱带电机X M 1~X M 2急停按钮X32箱带电机X M 3~X M 7急停按钮X33箱带电机X M 8~X M 12急停按钮输出 端口 输出元件及作用 Y 0控制接触器K 141 ,用来控制M 1电机启动 31 PLC !变频器!计算机 基于PLC 啤酒装箱控制系统的设计 机床电器2010 6

摘要: 在工业生产中,常常需要对产品进行计数、装箱。如果用人工操作不但麻烦,而且效率低、劳动强度大。随着微机控制的普及,特别是单片机的应用,给该系统的设计带来了极大的方便。 本论文设计了一种以8051单片机为核心的流水线产品计数及装箱控制系统,可以对工业自动化生产流水线上的产品进行精确的计数和装箱。为了读键盘给定值及检测和控制,专门扩展一个8255A可编程接口及程序存储器EPROM2732(4K*8 200ns可用紫外线擦除标准EPROM)。扩展的8255A的B口用于给定值或产品计数显示。 关键词:装箱;自动控制;单片机 正文: 1、自动装箱控制系统设计方案 1.1 控制方案列举分析 自动装箱的关键在于依据装箱过程,设计出一个能够得以实现自动控制的结构方案。显然,自动装置的选择取决于这一过程的需求及特性。依据定义,一个自动装置即能通过自动控制或遥控方法完成任务的一台机器或一个机构。它可以是简单的,例如,从一个位置移向另一位置的一种单轴结构的气动压力联动装置,也可以是复杂的,例如,具有六轴结构的能动外科手术的机器人。而包装过程的各个项目选择以及各类工业自动化机构,可以在一个具体工作场所的空间围,使每一个设计方案完成一项任务。 由系统功能要求、方案选择和设备配置,可以设计出一个自动装箱系统,其

图1.1 产品自动装箱系统原理图 在图1.1中,该系统带有两个传送带,即包装箱传送带和产品传送带。包装箱传送带用来传送产品包装箱,其功能是把已经装满的包装箱运走,并用一只空箱来代替。为使空箱恰好对准产品传送带的末端,以便使产品刚好落入箱中,在空包装箱传送带的中间装一检测控制器1,用以检测包装箱是否到位。产品传送带将产品从车间传送到包装箱。当某一产品被送到传送带的末端,会自动落入包装箱,并由检测器2转换成计数脉冲。 产品计数可以由硬件完成(如MCS-51系列单片机中的定时器/计数器),也可以用软件来完成。本系统采用软件计数方法。 系统工作步骤如下: (1)用键盘设置每个包装箱所装的产品数量以及包装箱数,并分别存放在PARTS和BOXES单元中。 (2)接通电源,使传送带1的驱动电机转动。由控制程序控制传送带1的驱动电机持续运动,当包装箱运行到检测器1的光源和传感器的中间时,通过检测光电传感器的状态,判断传送带1上的包装箱是否到位。 (3)当包装箱到位时,关断电机电源,使传送带1停止运动。 (4)启动传送带2电机,使产品沿传送带向前运动,并转入箱。 (5)当产品一个一个落下时,通过检测器2的检测,将产生一系列脉冲信号。 (6)从检测器2来的输出脉冲,由计算机进行计数,并不断地与存在PRESET 单元中的给定值进行比较。 (7)当产品数与给定值不等时,将继续控制传送带2运动,以便继续装入产品,直到零件数与给定值相等,停止传送带2电机,不再转入产品。 (8)再次启动传送带1的电机,使装满产品的箱子继续向前运动,并把存放箱子数的存单元加1,然后再与给定的箱子数进行比较。如果不够,则带动下一个空箱到达指定位置,继续上述过程。直到产品数与给定值相等,停止包装,等待下面操作命令。 当传送带2上的产品和传送带1上的箱子足够多时,这个过程可以继续不断进行下去,这就是产品自动包装生产线的流程。 必要时操作人员可以随时通过停止(STOP)键停止传送带运动,并通过键盘重新设置给定值,然后再起动。

本技术公开了一种自动装箱生产线,包括用于物料输送的第二输送机构,物料经输送后落入料框,料框装满物料后再通过第三输送机构进行转运,还包括与第二输送机构相连的落料机构,落料机构包括用于落料的倾斜槽体和位于槽体出口的接料斗;抖箱机构,抖箱机构位于落料机构下方,抖箱机构包括升降板,升降板上安装有限位板和气缸安装侧板,气缸安装侧板上设有水平驱动料框的气缸;第一输送机构,第一输送机构与第三输送机构平齐相连,第一输送机构,包括承载料框的导轨,导轨内侧安装有驱动装置;升降装夹机构,升降装夹机构位于第一输送机构上部用以夹持料框。上述机构均通过控制器控制执行动作,实现物料装箱自动化操作,效率高。 权利要求书 1.一种自动装箱生产线,包括用于物料输送的第二输送机构,物料经输送后落入料框,料框装满物料后再通过第三输送机构进行转运,其特征在于,还包括与第二输送机构相连的落料机构,所述的落料机构包括用于落料的倾斜槽体和位于槽体出口的接料斗,槽体上设有可转动的挡料板和分隔板;

抖箱机构,抖箱机构位于落料机构下方,所述的抖箱机构包括升降板,升降板上安装有限位板和气缸安装侧板,气缸安装侧板上设有水平驱动料框的气缸,升降板底部还设置有第二升降气缸; 第一输送机构,第一输送机构与第三输送机构平齐相连,所述的第一输送机构包括承载料框的导轨,导轨内侧安装有驱动装置,驱动装置上设有推动料框移动的挡块; 升降装夹机构,升降装夹机构位于第一输送机构上部用以夹持料框,所述的升降装夹机构包括可水平移动的夹板,夹板安装在支撑架上,支撑架与升降机构相连。 2.根据权利要求1所述的自动装箱生产线,其特征在于,所述的槽体通过分隔板隔开,槽体背面设置有与分隔板相连的背向气缸。 3.根据权利要求3所述的自动装箱生产线,其特征在于,所述的槽体出口设有挡料板,挡料板与槽体的侧板上安装的侧向气缸相连。 4.根据权利要求4所述的自动装箱生产线,其特征在于,所述的槽体上方还设有盖板,槽体下方与接料斗之间还设置分料架和计数器,分料架是由若干杆件拼接成镂空网架。 5.根据权利要求1所述的自动装箱生产线,其特征在于,所述的限位板上设有分隔料框的限位块和对射光电开关,第二升降气缸安装在固定板上,固定板与第一输送机构的底座相连,底座上还设有接近开关。 6.根据权利要求1所述的自动装箱生产线,其特征在于,所述的第一输送机构的驱动装置包括电机,电机经减速机构连接链轮,链轮上设有链条,链条上安装挡块。 7.根据权利要求6所述的自动装箱生产线,其特征在于,所述的链轮设有四个,相对设置的链轮同轴连接,链轮上还设有仿真链条,仿真链条一侧与链轮啮合,仿真链条另一侧为皮带且在皮带上安装挡块。 8.根据权利要求1所述的自动装箱生产线,其特征在于,所述的夹板与水平气缸相连,水平

机械系统传动与控制课程设计说明书 设计题目: 班级: 姓名: 学号: 指导教师: 提交日期:

目录 1 课程设计的内容及目的 2 总体方案设计 2.1 控制要求的分析 2.2 控制方式选择 3 控制系统设计 3.1 原理图 3.1.1 主电路 3.1.2 地址分配 3.2 接线图 3.3 元件选型 3.4 PLC程序 4 课程设计总结 5 附录 附表1:元器件选型明细表 附图2:原理图 附图3:接线图

1 课程设计的内容及目的 对生产线上某种产品自动按指定数量(如12个)装箱,产箱装箱前及装箱后都由传送带传送。 生产线自动装箱控制装置示意图如图所示,生产产品由传送带A传送,装入由B传送的空箱中。每12个产品装入一箱,当传送带A传送12个产品装入一箱后,传送带B将该箱产品移走,并传送下一个空箱到指定位置等待传送带A传送来的产品。 图1装箱流程图

2 总体方案设计 2.1 控制要求的分析 用PLC控制整个控制装置要达到以下要求: 1、按下控制装置启动按钮后,传送带B先启动运行,拖动空箱体前移至指定位置,达到指定位置后,由SQ2发出信号,使传送带B制动停止。 2、传送带B停车后,传送带A启动运行,产品逐一落入箱内,由传感器检测产品数量,当累计产品数量达到12个时,传送带A制动停车,传送带B启动运行。 3、上述过程周而复始进行,直到按下停止按钮,传送带A和传送带B同时停止。 4、应有必要的信号指示,如电源有电、传送带A工作和传送带B工作等。 5、传送带A和传送带B应有独立点动控制,以便于调试和维修。 2.2 控制方式选择 1 当按下控制装置的自动控制按钮后,传送带B先启动运行,拖动空箱前移至指定位置,达到指定位置后,由SQ2发出信号,使传送带B制动停止。 2 传送带B停车后,传送带A启动运行,产品逐一落入箱内,由传感器检测产品数量达12个时,传送带A制动停止,传送带B启动运行。 3 上述过程循环地进行,直到按下停止按钮,传送带A和传送带B同时停止,其工作流程图如图2-3所示。 4 当按下手动选择按钮后,系统停止上述的自动控制运行,而可以手动进行控制传送带A和传送带B的运行,以便于调试和维修。