机器人给 4 台机床自动上下料解决方案

发布日期:2015-06-12 ?? 兰生工业自动化科技?? 浏览:894

一、自动化改造前的相关信息目标:用机器人给四台数控机床自动上下料,全程无人

参与加工。

加工工件:调心滚子轴承内圈,内径为260mm外径为330mm重量为30KG 机床数

量:四台磨床+三台退磁清洗机工件的加工节拍:180S/ 件加工工艺流程:内圈外径磨——退磁清洗——内圈双滚道磨——退磁清洗

——内圈内径磨——退磁清洗——超精滚道

二、自动线设计布局根据已知信息,从占地面积及工艺流程的流畅性和可行性进行

分析,作出了

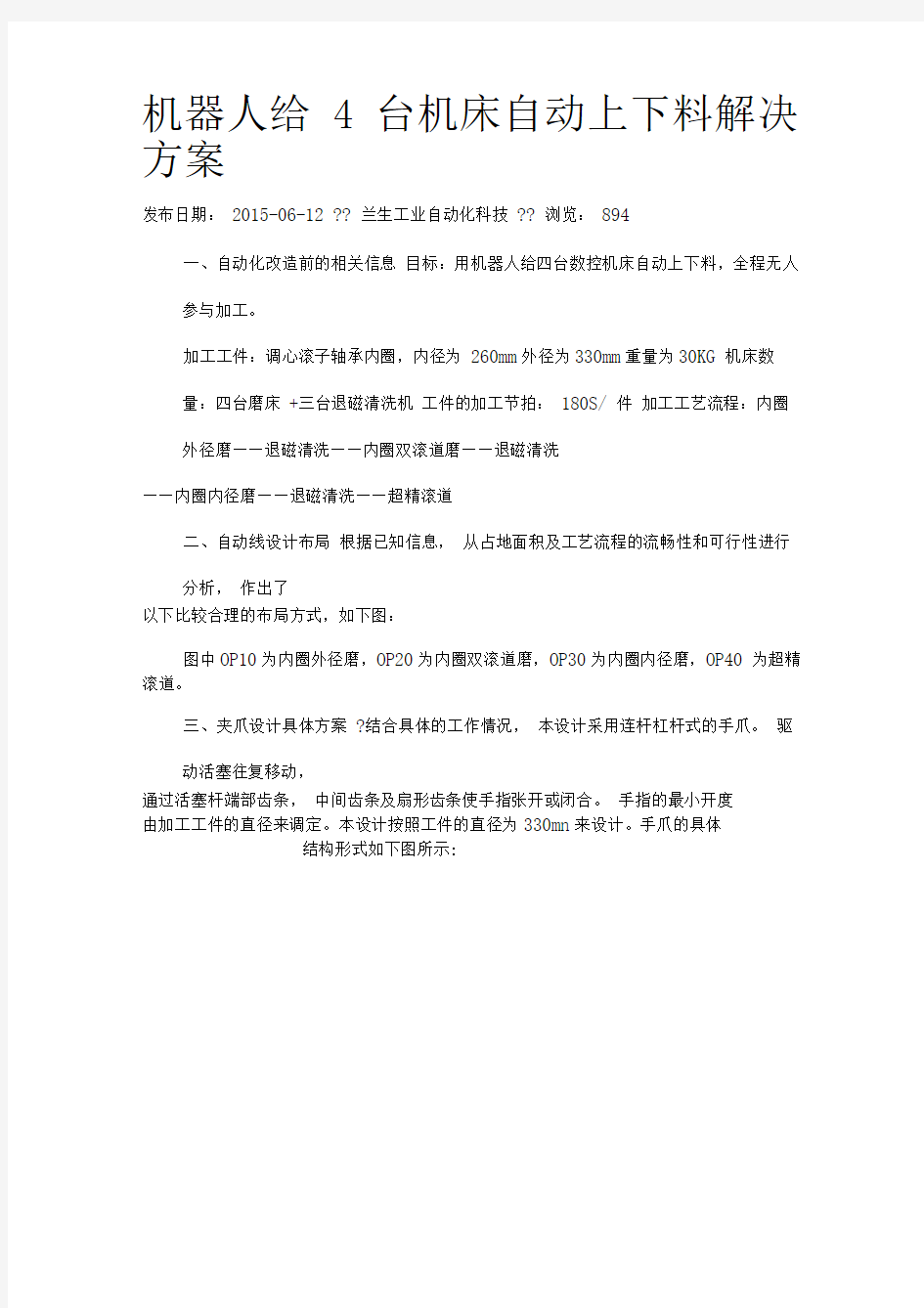

以下比较合理的布局方式,如下图:

图中OP10为内圈外径磨,OP20为内圈双滚道磨,OP30为内圈内径磨,OP40 为超精滚道。

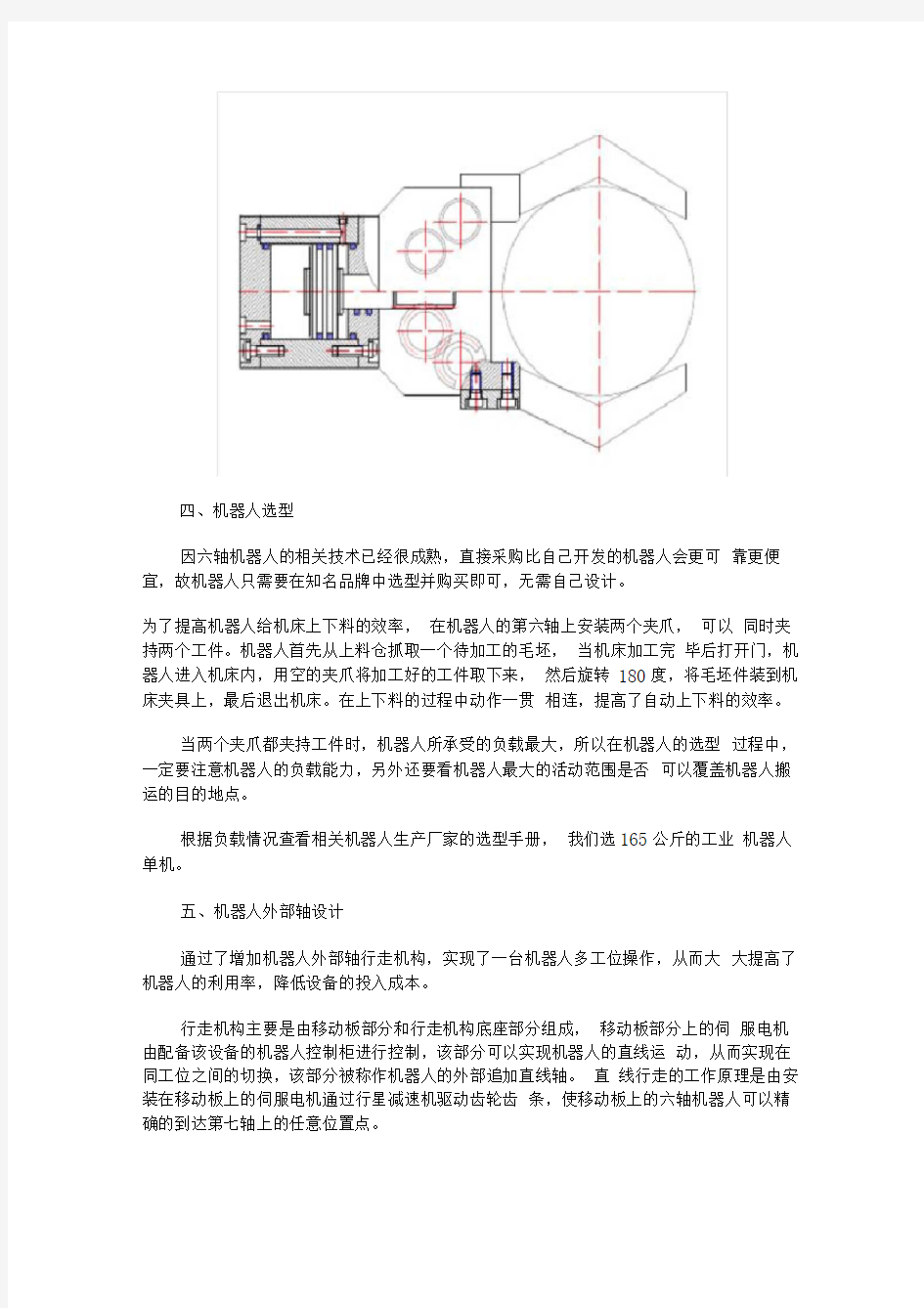

三、夹爪设计具体方案?结合具体的工作情况,本设计采用连杆杠杆式的手爪。驱

动活塞往复移动,

通过活塞杆端部齿条,中间齿条及扇形齿条使手指张开或闭合。手指的最小开度

由加工工件的直径来调定。本设计按照工件的直径为330mn来设计。手爪的具体

结构形式如下图所示:

四、机器人选型

因六轴机器人的相关技术已经很成熟,直接采购比自己开发的机器人会更可靠更便宜,故机器人只需要在知名品牌中选型并购买即可,无需自己设计。

为了提高机器人给机床上下料的效率,在机器人的第六轴上安装两个夹爪,可以同时夹持两个工件。机器人首先从上料仓抓取一个待加工的毛坯,当机床加工完毕后打开门,机器人进入机床内,用空的夹爪将加工好的工件取下来,然后旋转180度,将毛坯件装到机床夹具上,最后退出机床。在上下料的过程中动作一贯相连,提高了自动上下料的效率。

当两个夹爪都夹持工件时,机器人所承受的负载最大,所以在机器人的选型过程中,一定要注意机器人的负载能力,另外还要看机器人最大的活动范围是否可以覆盖机器人搬运的目的地点。

根据负载情况查看相关机器人生产厂家的选型手册,我们选165公斤的工业机器人单机。

五、机器人外部轴设计

通过了增加机器人外部轴行走机构,实现了一台机器人多工位操作,从而大大提高了机器人的利用率,降低设备的投入成本。

行走机构主要是由移动板部分和行走机构底座部分组成,移动板部分上的伺服电机由配备该设备的机器人控制柜进行控制,该部分可以实现机器人的直线运动,从而实现在同工位之间的切换,该部分被称作机器人的外部追加直线轴。直线行走的工作原理是由安装在移动板上的伺服电机通过行星减速机驱动齿轮齿条,使移动板上的六轴机器人可以精确的到达第七轴上的任意位置点。

如下图所示:

机器人的直线行走由两条平行的滑轨带四个安装滑块进行导向,确保移动位置的精度。通过计算可得到机器人加上移动板及其他结构件的总重量约为 1.6T,根据滑轨的参数分析,选择滑轨宽度为45mn系列。从以往的设计经验来看,齿轮齿条的模数暂时取m=3齿数取z=25,在此场合下强度应该足够。

标准件的选型确定后,即可根据其安装尺寸进行其余的结构件设计。之后再进行一些相关的校核工作,比如齿轮齿条的校核等。

机器人的主体结构设计好后,接着就要设计后面的上料仓,外围的防护栏等。