控制图

1、概念

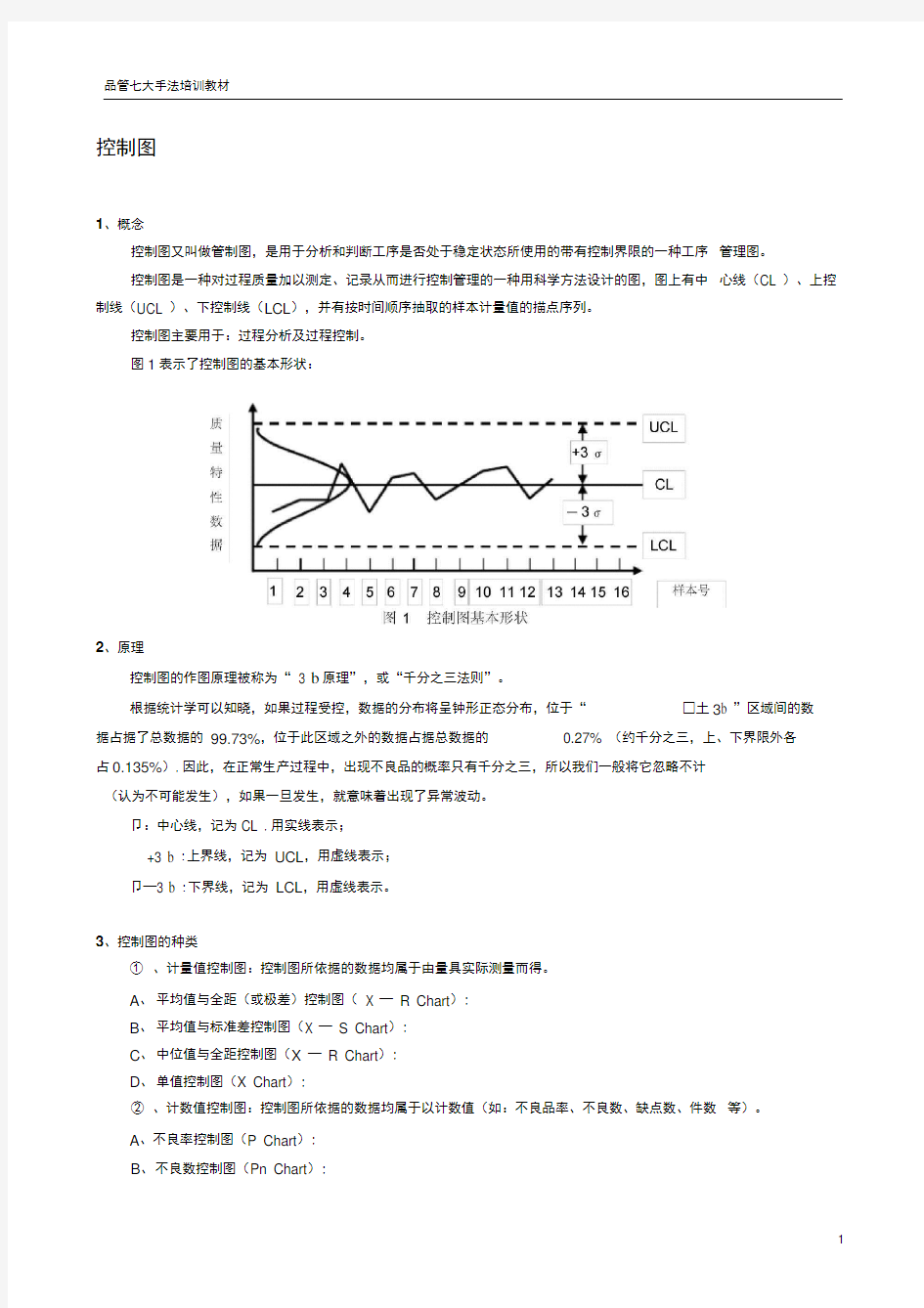

控制图又叫做管制图,是用于分析和判断工序是否处于稳定状态所使用的带有控制界限的一种工序管理图。

控制图是一种对过程质量加以测定、记录从而进行控制管理的一种用科学方法设计的图,图上有中心线(CL )、上控制线(UCL )、下控制线(LCL),并有按时间顺序抽取的样本计量值的描点序列。

控制图主要用于:过程分析及过程控制。

图1表示了控制图的基本形状:

2、原理

控制图的作图原理被称为“ 3 b原理”,或“千分之三法则”。

根据统计学可以知晓,如果过程受控,数据的分布将呈钟形正态分布,位于“□土3b ”区域间的数

据占据了总数据的99.73%,位于此区域之外的数据占据总数据的0.27% (约千分之三,上、下界限外各

占0.135%),因此,在正常生产过程中,出现不良品的概率只有千分之三,所以我们一般将它忽略不计

(认为不可能发生),如果一旦发生,就意味着出现了异常波动。

卩:中心线,记为CL ,用实线表示;

+3 b :上界线,记为UCL,用虚线表示;

卩—3 b :下界线,记为LCL,用虚线表示。

3、控制图的种类

①、计量值控制图:控制图所依据的数据均属于由量具实际测量而得。

A、平均值与全距(或极差)控制图(X —R Chart);

B、平均值与标准差控制图(X —S Chart);

C、中位值与全距控制图(X—R Chart);

D、单值控制图(X Chart);

②、计数值控制图:控制图所依据的数据均属于以计数值(如:不良品率、不良数、缺点数、件数等)。

A、不良率控制图(P Chart);

B、不良数控制图(Pn Chart);

C、缺点数控制图(C Chart);

D、单位缺点数控制图(U Chart )。

4、控制图的用途

根据控制图在实际生产过程中的运用,可以将其分为分析用控制图、控制用控制图:

①、分析用控制图(先有数据,后有控制界限):用于制程品质分析用,如:决定方针、制程解析、

制程能力研究、制程管制之准备。

分析用控制图的主要目的是:(1)分析生产过程是否处于稳态。若过程不处于稳态,则须调整过程,使之达到稳态(称为统计稳态);(2)分析生产过程的工序能力是否满足技术要求。若不满足,则须调整工序能力,使之满足(称为技术稳态)。根据过程的统计稳态和技术稳态是否达到可以分为如下所示的四种情况:

当过程达到我们所确定的状态后,才能将分析用控制图的控制线延长用作控制用控制图。由于控制用控制图是生产过程中的一种方法,故在将分析用控制图转为控制用控制图时应有正式的交接手续。在此之前,会应用到判稳准则,出现异常时还会应用到判异准则。

②、控制用控制图(先有控制界限,后有数据):用于控制制程的品质,如有点子跑出界时,应立即

采取相应的纠正措施。

控制用控制图的目的是使生产过程保持在确定的稳定状态。在应用控制用控制图过程中,如发生异常,则应执行“ 20字方针”,使过程恢复原来的状态(参见第6条)。

5、控制图原理的2种解释

①、控制图原理的第1种解释:点出界出判异(小概率事件原理)

小概率事件原理:在一次实验中,小概率事件几乎不可能发生,若发生即判断异常。

在生产过程处理统计控制状态(稳态)时,点子出界的可能性只有千分之三,根据小概率事件原理,要发生点子出界的事件几乎是不可能的,因此,只要发现点子出界,就判定生产过程中出现了异波,发生了异常。

例:螺丝加工过程中,为了解螺丝的质量状况,从中抽取100个螺丝进行检查,量取螺丝的直径值

(见表2),并将其用控制图作出(见图2)。

线: UCL=卩+3 d ?10.78

CL=~ 10.0

LCL= 1 - 3 d ?9.21

依据表2《螺丝直径值数据表》及控制限,作出控制图:

图2螺丝直径控制图

②、控制图原理的第2种解释:

根据影响质量的因素不同,可将其分为人、机、料、法、环(即4M1E ),但对影响质量大小的因素

来看,可分为偶然因素(简称偶因)和异常因素(简称异因)。另外的一种说法,将影响质量大小的因素

分为一般原因与异常原因。

偶然因素:是始终存在的,对质量影响甚微,但难以消除。如:机床开动时的轻微振动。异然因素:是有时存在的,对质量影响较大,但不难去除。如:车刀磨损、机床螺丝松动等。

由于生产过程的质量波动是由偶因、异因引起的,因此,将质量波动分为偶然波动、异常波动:偶然波动:由偶然因素造成的质量波动,简称偶波。偶波是系统固有的,不可避免。

异常波动:由异常因素造成的质量波动,简称异波。异波不是系统本身所具有的,有时会发生,只要采取有效措施,不难消除。

偶波与异波都是质量的波动,怎样才能发现异波的到来呢?经验和理论分析表明,如果生产过程中只存在偶因时,产品质量将形成某种典型分布,例如:在车制螺纹的例子中形成正态分布。如果除去偶波之外还有异波,则产品质量的分布必将偏离原来的典型分布。因此,根据典型分布是否偏离就能判断异波,即异因是否发生,而典型分布的偏离可由控制图检出。在上面所车制螺纹的例子中,由于发生了车刀磨损的异因,螺丝直径的分布偏离了原来的正态分布而向上移动,于是点子超出上控制界线的概率大为增加,从而点子频频靠近控制界线,表明存在异波。控制图上的控制界限就是区分偶波与异波的科学界限。

6、20字方针

为使控制图在使用过程中切实有效,必须执行如下“20字方针”:“查出异因,采取措施,保证消除,

不再出现,纳入标准”。下图表示了控制图的应用过程模型:

图3控制图应用的过程模型

统计控制状态:过程中只存在偶因而不存在异因,这种状态称之为统计控制状态或稳定状态,简称稳态。

稳定工序:一道工序处于稳定状态称为稳定工序;

全稳生产线:道道工序都处于稳态称为全稳生产线。

7、控制图的两类错误

控制图用抽检的方式对生产过程进行控制,十分经济。但是,既然是抽检,就会存在风险:

①、虚发警报的错误,也称为第I类错误。在生产过程正常的情况下,纯粹出于偶然原因点子出界。

发现这类错误通常记为a (阿尔法)。第I类错误造成的风险也通常被称为“生产方风险”。

②、漏发警报的错误,也称为第n类错误。在生产过程中存在异常因素,质量特性值存在异常,但

点子处于控制界限之内,如果抽到这样的产品,则将犯判断生产正常或漏发警报的错误。这类错误通常 记为3 (贝塔)。第

n 错误也通常被称为“客户风险” 。

注:上、下控制限不能与规格/公差相混淆,它们是不同的概念:规格是用来区分产品合格与不合格的,而控制图中的 控制限是用于区分生产过程中的偶然波动与异常波动的(过程是否处于受控的稳定状态?)

。

8、判异准则

判异准则用来判断过程是否存在异常因素,生产过程的质量波动是正常的还是异常的。判异准则主 要有两条: 判异准则1点子出界(或在控制线上)就判断异常; 判异准则2:控制界限内的点子排列不随机就判断异常。

在“判异准则2 ”中,“点子排列不随机”是指点子的排列呈现某种规律,具体来说,可能会出现以 下几种排列现象:

①、异常模式一 控制点屡屡接近控制界线(如图 4)

A 、 连续3点中,至少有2点接近控制界限;

B 、 连续7点中,至少有2点接近控制界限;

C 、 连续10点中,至少有4个点接近控制界限。

链长不少于7

③ 、异常模式三 间断链。如果链较长,有个别点出现在中心线的另一侧,叫做间断链。此种情况 被视

为点子非随机排列,判为异常。

②、异常模式二 链。在控制线中心一侧连续出现的点叫做链,其点子数目称为链长。 时,判断点子为非随机排列,存在异常因素(如图 5)。

④

、异常模式四 倾向。点子逐渐上升或下降的状态称为倾向。当有

7个点连续上升或下降倾向时,

判定点子为非随机排列,存在异常因素(如图 7)。

⑤ 、异常模式五 点子集中在中心线附近 (点子距离中心线在 1c 以内)。如连续15点位于中心线附

近,判定点子为非随机排列,存在异常原因(如图 8)。

+ 3 c + 2 c 1 + 1c 1 一 1c 1 一 2 c 1 一 3 c

⑥ 、异常模式六 点子呈现周期性变化(如图 9)。导致此现象的原因可能是:操作人员疲劳、

原材

料的发送有问题等。

在实际应用过程中,由于上述的判异准则过于复杂,所以将其进行简化成如下几条具体准则,以便 于实际应用: 判异准则1:有点子超出控制线(或在控制线上)即视为异常; 判异准则2:连续7点向上或向下视为异常;

判异准则3:连续7点在CL 以上或以下视为异常;

判异准则4:正常情况下,大约有 2/3的点位于上下控制限之间的中央

1/3区域内,若不符合则视为

UCL CL LCL

图8 连续15点集中在中心线附近

异常。

9、判稳准则

判稳准则用来判断生产过程是否处于稳定状态,对于分析用控制图来说,过程处于稳定状态即意味着可将其控制限延长,转化为控制用控制图。

判稳准则1:连续25个点都在控制界限内;

判稳准则2:连续35个点至多1个点子落在控制界限外;

判稳准则3:连续100个点子至多2个点子落在控制界限外。

注:即使过程被判定为处于稳定状态,对于落在界外的点子也必须执行“20字方针”。