几种快速成型方式的比较 几种常见快速成型工艺的比较 在快速领域里一直站主导地位快速成型工艺主要包括:FDM, SLA, SLS, LOM等工艺,而这几种工艺又各有千秋,下面我们在主 要看一下这几种工艺的优缺点比较: FDM(fused deposition Modeling)丝状材料选择性熔覆快速原型工艺是一种不依靠激光作为成型能源、而将各种丝材(如工程塑料、聚碳酸酯)加热熔化进而堆积成型方法,简称丝状材料选择性熔覆. 原理如下:加热喷头在计算机的控制下,根据产品零件的截面轮廓信息,作平面运动,热塑性丝状材料由供丝机构送至热熔喷头,并在喷头中加热和熔化成半液态,然后被挤压出来,有选择性的涂覆在工作台上,快速冷却后形成一层大约0.127mm厚的薄片轮廓。一层截面成型完成后工作台下降一定高度,再进行下一层的熔覆,好像一层层画出截面轮廓,如此循环,最终形成三维产品零件。 这种工艺方法同样有多种材料可供选用,如工程塑料;聚碳酸酯、工程塑料PPSF: 以及ABS 与PC的混合料等。这种工艺干净,易于操作,不产生垃圾,并可安全地用于办公环境,没有产生毒气和化学污染的危险。适合于产品设计的概念建模以及产品的形状及功能测试。专门开发的针对医用的材料ABS-i: 因为其具有良好的化学稳定性,可采用伽码射线及其他医用方式消毒,特别适合于医用。 FDM快速原型技术的优点是: 制造系统可用于办公环境,没有毒气或化学物质的污染;1次成型、易于操作且不产生垃圾;独有的水溶性支撑技术,使得去除支撑结构简单易行,可快速构建瓶状或中空零件以及一次成型的装配结构件; 原材料以材料卷的形式提供,易于搬运和快速更换。 可选用多种材料,如各种色彩的工程塑料以及医用ABS等 快速原型技术的缺点是:成型精度相对国外先进的SLA工艺较低,最高精度、成型表面光洁度不如国外 SLA:成型速度相对较慢光敏树脂选择性固化是采用立体雕刻(Stereolithography)原理的一种工艺的简称,是最早出现的一种快速成型技术。在树脂槽中盛满液态光敏树脂,它在紫外激光束的照射下会快速固化。成型过程开始时,可升降的工作台处于液面下一个截面层厚的高度,聚焦后的激光束,在计算机的控制下,按照截面轮廓的要求,沿液面进行扫描,使被扫描区域的树脂固化,从而得到该截面轮廓的树脂薄片。然后,工作台下降一层

基于DEFORM3D 二次开发的塑性成形过程组织演化模拟 作者:曲周德 张伟红 摘要:金属热成形方法可以有效改善 产品的综合机械性能,利用有限元模拟可以为控制锻造和产品质量提供理论依据。在Deform3D 的热力耦合刚粘塑性有限元模拟技术的基础上,进行了微观组织演化的二次开发,可以扩展有限元软件的组织模拟能力,并利用该方法对20CrMnTi 钢镦锻热成形过程进行了计算机模拟,得到了热力参数的分布状况和内部晶粒度变化的规律。通过摇臂轴的镦锻成形模拟证明了组织模拟能够为工艺改进提供了理论依据。 关键词:刚粘塑性;有限元;晶粒尺寸;显微组织演化;热镦锻 0 引言 高温成形过程中,金属将发生动态和静态再结晶,产生新的晶粒。这种微观组织的演变在很大程度上决定了产品的宏观力学性能[1,2]。利用热加工过程控制晶粒大小,细化微观组织,是提高产品力学性能的重要手段。因此,研究材料在热成形过程中宏观力学行为和微观组织的变化,揭示其相互之间的关系,并依据优化工艺参数、设计塑性成形工艺和锻后冷却方案,这对解决目前的工艺问题,提高产品质量是很有意义的,同时也是变形过程全面模拟的前沿课题[3]。 有限元数值模拟技术是随着物理模拟设备的完善以及计算机技术的发展而发展起来的。鉴于有限元法是目前唯一能对塑性加工过程给出全面且较为精确数值解的分析方法,本文对材料组织性能所进行的数值模拟均采用该分析方法。 数值模拟软件是求解塑性加工问题的一个基本工具。现在市场上已有许多成熟的用于金属塑性加工的商业软件。如DEFORM ,MSC.MARC ,MSC.SUPERFORM ,Dynaform 等,但这些软件都只进行宏观变形和温度的分析计算,没有考虑宏观与微观耦合,不具备微观组织演化的模拟和预测功能,或者只具有简单的预测能力,其模型并不一定适合于所考察的问题。本文通过对Deform3D 二次开发,将适合于材料的组织模型与成形的热力耦合计算结合,模拟热成形过程中的组织演化。 1 模型建立

几种常见快速成型工艺优缺点比较 FDM 丝状材料选择性熔覆(FusedDepositionModeling)快速原型工艺是一种不依靠激光作为成型能源、而将各种丝材加热溶化的成型方法,简称FDM。 丝状材料选择性熔覆的原理室,加热喷头在计算机的控制下,根据产品零件的截面轮廓信息,作X-Y平面运动。热塑性丝状材料(如直径为1.78mm的塑料丝)由供丝机构送至喷头,并在喷头中加热和溶化成半液态,然后被挤压出来,有选择性的涂覆在工作台上,快速冷却后形成一层大约0.127mm厚的薄片轮廓。一层截面成型完成后工作台下降一定高度,再进行下一层的熔覆,好像一层层"画出"截面轮廓,如此循环,最终形成三维产品零件。 这种工艺方法同样有多种材料选用,如ABS塑料、浇铸用蜡、人造橡胶等。这种工艺干净,易于操作,不产生垃圾,小型系统可用于办公环境,没有产生毒气和化学污染的危险。但仍需对整个截面进行扫描涂覆,成型时间长。适合于产品设计的概念建模以及产品的形状及功能测试。由于甲基丙烯酸ABS(MABS)材料具有较好的化学稳定性,可采用加码射线消毒,特别适用于医用。但成型精度相对较低,不适合于制作结构过分复杂的零件。 FDM快速原型技术的优点是: 1、制造系统可用于办公环境,没有毒气或化学物质的危险。 2、工艺干净、简单、易于材作且不产生垃圾。 3、可快速构建瓶状或中空零件。 4、原材料以卷轴丝的形式提供,易于搬运和快速更换。 5、原材料费用低,一般零件均低于20美元。 6、可选用多种材料,如可染色的ABS和医用ABS、浇铸用蜡和人造橡胶。

FDM快速原型技术的缺点是: 1、精度较低,难以构建结构复杂的零件。 2、垂直方向强度小。 3、速度较慢,不适合构建大型零件。 SLA 敏树脂选择性固化是采用立体雕刻(Stereolithography)原理的一种工艺,简称SLA,也是最早出现的、技术最成熟和应用最广泛的快速原型技术。 在树脂液槽中盛满液态光敏树脂,它在紫外激光束的照射下会快速固化。成型过程开始时,可升降的工作台处于液面下一个截面层厚的高度,聚焦后的激光束,在计算机的控制下,按照截面轮廓的要求,沿液面进行扫描,使被扫描区域的树脂固化,从而得到该截面轮廓的塑料薄片。然后,工作台下降一层薄片的高度,以固化的塑料薄片就被一层新的液态树脂所覆盖,以便进行第二层激光扫描固化,新固化的一层牢固的粘结在前一层上,如此重复不已,知道整个产品成型完毕。最后升降台升出液体树脂表面,即可取出工件,进行清洗和表面光洁处理。 光敏树脂选择性固化快速原型技术适合于制作中小形工件,能直接得到塑料产品。主要用于概念模型的原型制作,或用来做装配检验和工艺规划。它还能代替腊模制作浇铸模具,以及作为金属喷涂模、环氧树脂模和其他软模的母模,使目前较为成熟的快速原型工艺。 SLA快速原型技术的优点是: 1、系统工作稳定。系统一旦开始工作,构建零件的全过程完全自动运行,无需专人看管,直到整个工艺过程结束。 2、尺寸精度较高,可确保工件的尺寸精度在0.1mm以内。 3、表面质量较好,工件的最上层表面很光滑,侧面可能有台阶不平及不同层面间的曲面不平。

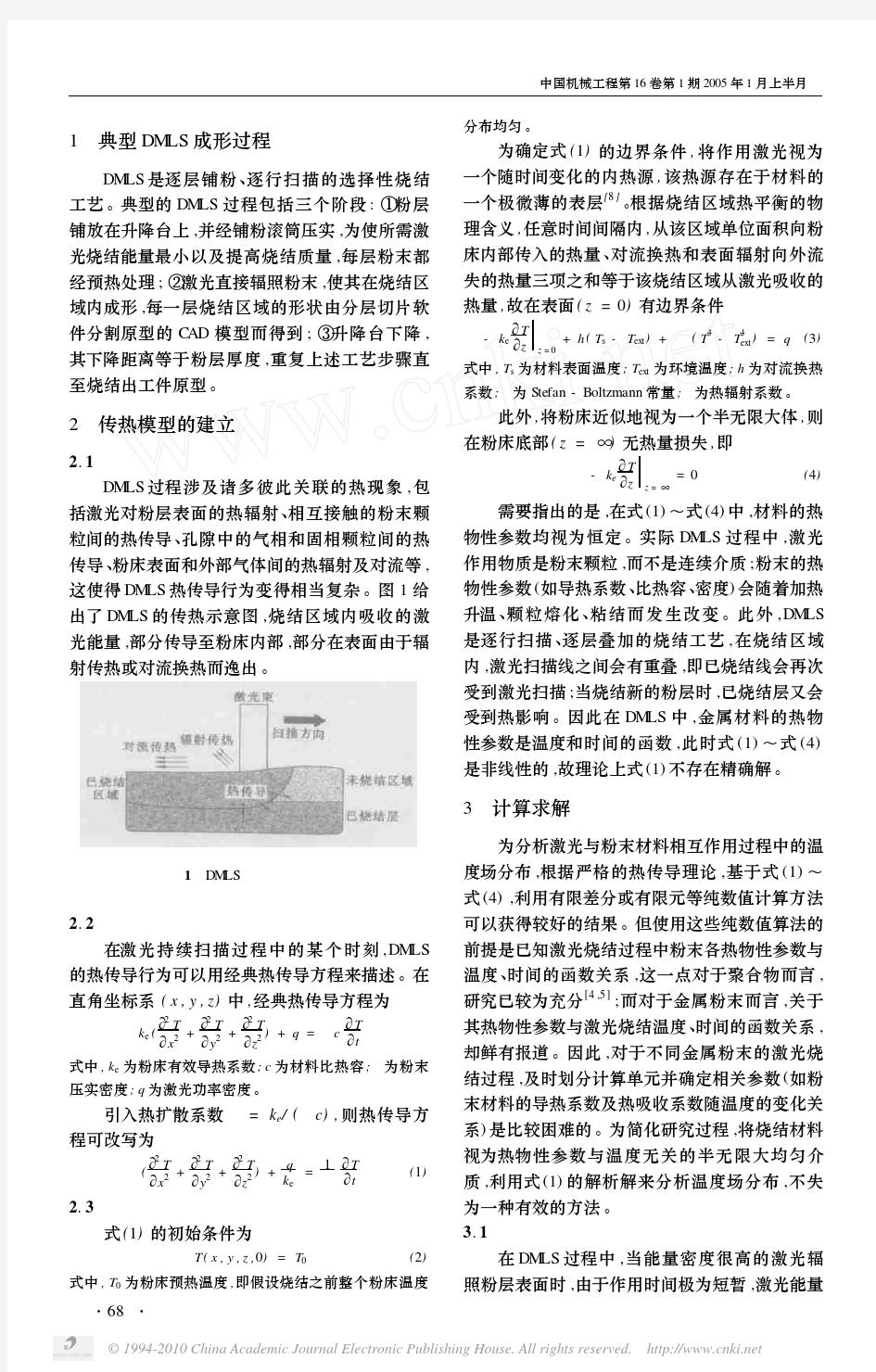

金属粉末选择性激光烧结快速成型技术介绍 介绍了选择性激光烧结技术的工作原理。简述了选择性激光烧结的三种典型金属粉末成型工艺。指出了选择性激光烧结技术成型金属零件所存在的一些问题和选择性烧结技术的发展前景。 1 引言 选择性激光烧结(以下简称SLS)技术最初是由美国德克萨斯大学奥斯汀分校的Carl Deckard于1989年在其硕士论文中提出的。后美国DTM公司于1992年推出了该工艺的商业化生产设备Sinter Sation。几十年来,奥斯汀分校和DTM公司在SLS领域做了大量的研究工作,在设备研制和工艺、材料开发上取得了丰硕成果。德国的EOS公司在这一领域也做了很多研究工作,并开发了相应的系列成型设备。 国内也有多家单位进行SLS的相关研究工作,如华中科技大学、南京航空航天大学、西北工业大学、中北大学和北京隆源自动成型有限公司等,也取得了许多重大成果,如南京航空航天大学研制的RAP-I型激光烧结快速成型系统、北京隆源自动成型有限公司开发的AFS 一300激光快速成型的商品化设备。 2 SLS技术的工作原理 选择性激光烧结是采用激光有选择地分层烧结固体粉末,并使烧结成型的固化层层层叠加生成所需形状的零件。其整个工艺过程包括CAD模型的建立及数据处理、铺粉、烧结以及后处理等。SLS技术的快速成型系统工作原理见图1。 整个工艺装置由粉末缸和成型缸组成,工作时粉末缸活塞(送粉活塞)上升,由铺粉辊将粉末在成型缸活塞(工作活塞)上均匀铺上一层,计算机根据原型的切片模型控制激光束的二维扫描轨迹,有选择地烧结固体粉末材料以形成零件的一个层面。粉末完成一层后,工作活塞下降一个层厚,铺粉系统铺上新粉.控制激光束再扫描烧结新层。如此循环往复,层层叠

新疆农业大学机械交通学院 2015-2016 学年一学期 《金属工艺学》课程论文 2015 年 12 月 班级机制136 学号220150038 姓名侯文娜 开课学院机械交通学院任课教师高泽斌成绩__________

金属粉末注射成型工艺概论 作者:侯文娜指导老师:高泽斌 摘要:金属注射成形时一种从塑料注射成形行业中引申出来的新型粉末冶金近净成型技术,这种新的粉末冶金成型方法称作金属注射成型。 关键词:金属粉末注射成型 一:金属粉末注射成型的概念和原理、 粉末冶金不仅是一种材料制造技术,而且其本身包含着材料的加工和处理,它以少无切削的特点越来越受到重视,并逐步形成了自身的材料制备工艺理论和材料性能理论的完整体系。现代粉末冶金技术不仅保持和大大发展了其原有的传统特点(如少无切削、少无偏析、均匀细晶、低耗、节能、节材、金属非金属及金属高分子复合等),而且已发展成为支取各种高性能结构材料、特种功能材料和极限条件工作材料、各种形状复异型件的有效途径。近年来,粉末冶金技术最引人注目的发展,莫过于粉末注射成型(MIN)迅速实现产业化,并取得突破性进展。 金属注射成型(Metal injection Molding),简称MIM,是传统的粉末冶金工艺与塑料成型工艺相结合的新工艺,是集塑料成型工艺学、高分子化学、粉末冶金工艺学和金属材料学等多学科交叉的产物,是粉末冶金和精密陶瓷成型加工领域中的新技术,利用磨具可注射成型,快速制造高密度、高精度、复杂形状的结构零件,能够快速准确的将设计思想转变为具有一定结构、功能特性的制品,并可直接批量生产出零件,是制造技术行业一次新的变革。 其注射机理为:通过注射将金属粉末与粘结剂的混合物以一定的温度,速度和压力注入充满模腔,经冷却定型出模得到一定形状、尺寸的预制件,再脱出预制件中的粘结剂并进行烧结,可得到具有一定机械性能的制件。其成型工艺工艺流程如下:金属粉末,有机粘接剂—混料—成型—脱脂—烧结—后处理—成品。 二:金属粉末注射成型工艺流程 2.1金属粉末的选择:首先根据产品的技术要求和使用条件选择粉末的种类,然后决定粉末颗粒尺寸。金属粉末注射成型所用的粉末颗粒尺寸一般在 0.5-20μm;从理论上讲,粉末颗粒越细,比表面积也越大,颗粒之间的内聚力也越大,易于成型和烧结。而传统的粉末冶金工艺则采用大于40μm的较粗粉末。粉末的选择要有利于混炼、注射形成、脱脂和烧结,而这往往是互相矛盾的,对于MIM的原料粉末要求很细,MIM原料粉末价格一般较高,有的升值达到传统PM 粉末价格的10倍,这是目前限制MIM技术广泛应用的一个关键因素,目前生产MIM用原料粉末的方法主要有超高压水雾化法、高压气体雾化法等。 2.2粘接剂;粘接剂是MIM技术的核心,在MIM中粘接剂具有增强流动性

1前言 快速成型(Rapid Prototyping)是上世纪80年代末及90 年代初发展起来的高新制造技术,是由三维CAD模型直接驱动的快速制造任意复杂形状三维实体的总称。它集成了CA D技术、数控技术、激光技术和材料技术等现代科技成果,是先进制造技术的重要组成部分。由于它把复杂的三维制造转化为一系列二维制造的叠加,因而可以在不用模具和工具的条件下生成几乎任意复杂的零部件,极大地提高了生产效率和制造柔性。 与传统制造方法不同,快速成型从零件的CAD几何模型出发,通过软件分层离散和数控成型系统,用激光束或其他方法将材料堆积而形成实体零件。通过与数控加工、铸造、金属冷喷涂、硅胶模等制造手段相结合,已成为现代模型、模具和零件制造的强有力手段,在航空航天、汽车摩托车、家电等领域得到了广泛应用。 2 快速成型的基本原理 快速成型技术采用离散/堆积成型原理,根据三维CAD模型,对于不同的工艺要求,按一定厚度进行分层,将三维数字模型变成厚度很薄的二维平面模型。再将数据进行一定的处理,加入加工参数,产生数控代码,在数控系统控制下以平面加工方式连续加工出每个薄层,并使之粘结而成形。实际上就是基于“生长”或“添加”材料原理一层一层地离散叠加,从底至顶完成零件的制作过程。快速成型有很多种工艺方法,但所有的快速成型工艺方法都是一层一层地制造零件,所不同的是每种方法所用的材料不同,制造每一层添加材料的方法不同。

快速成型的基本原理图 快速成型的工艺过程原理如下: (1)三维模型的构造:在三维CAD设计软件中获得描述该零件的CAD文件。一般快速成型支持的文件输出格式为STL模型,即对实体曲面做近似的所谓面型化(Tessellation)处理,是用平面三角形面片近似模型表面。以简化CAD模型的数据格式。便于后续的分层处理。由于它在数据处理上较简单,而且与CAD系统无关,所以很快发展为快速成型制造领域中CAD系统与快速成型机之间数据交换的标准,每个三角面片用四个数据项表示。即三个顶点坐标和一个法向矢量,整个CAD模型就是这样一个矢量的集合。在一般的软件系统中可以通过调整输出精度控制参数,减小曲面近似处理误差。如Pre/1E软件是通过选定弦高值(ch-chordheight)作为逼近的精度参数。 (2)三维模型的离散处理:在选定了制作(堆积)方向后,通过专用的分层程序将三维实体模型(一般为STL模型)进行一维离散,即沿制作方向分层切片处理,获取每一薄层片截面轮廓及实体信息。分层的厚度就是成型时堆积的单层厚度。由于分层破坏了切片方向CAD模型表面的连续性,不可避免地丢失了模型的一些信息,导致零件尺寸及形状误差的产生。切片层的厚度直接影响零件的表面粗糙度和整个零件的型面精度,每一层面的轮廓信息都是由一系列交点顺序连成的折线段构成。所以,分层后所得到的模型轮廓已经是近似的,层与层之间的轮廓信息已经丢失,层厚越大丢失的信息越多,导致在成型过程中产生了型面误差。

选择性激光烧结(SLS)在模具制造中的应用 【摘要】传统的模具加工方法在看到零件图纸产生设计概念后,需要进一步设计加工图、工艺规程等等,而选择性激光烧结可根据三维CAD数模直接制造出具有复杂内部结构的模具,简化了制模的工艺过程,大大节约了产品成本,提高了产品的生产效率,特别适合新产品的开发和单件小批量产品的生产。本文介绍了选择性激光烧结的原理及在模具制造业的应用。 【关键词】模具制造;选择性激光烧结;粉末烧结 1.选择性激光烧结(SLS)的简介 随着世界经济竞争的日益激烈化和全球化,产品制造商们越来越需要以最短的时间制造出符合人们消费需求的新产品来抢占市场。20世纪80年代末出现的SLS技术就是在这样的背景下提出并逐步得以发展的。它是一种逐层零件制造上艺,它突破传统的材料变形成型和去除材料成型的工艺方法,使用近乎全自动化的工艺从CAD文件直接生产所需要的模型或模具,可以显著减少产品原型的开发时间和成本,极大的提高产品的质量;由于SLS工艺具有选材广泛、适用性广、制造工艺比较简单、成形精度高、无需支撑结构、可直接烧结模具等诸多优点,成为当前发展最快、最为成功的且已经商业化的模具制造方法之一,在现代制造业得到越来越广泛的重视。因此。SLS技术在模具制造业中越来越具有竞争力,有望成为21世纪的的主流制造技术。 2.原理 选择性激光烧结是采用激光有选择地分层烧结固体粉末.并使烧结成型的固化层层层叠加生成所需形状的零件。SLS的原理与SLA十分相象,主要分别在于所使用的材料及其性状。SLA所用的材料是液态的紫外光敏可凝固树脂,而SLS则使用粉状的材料。这是该项技术的主要优点之一,因为理论上任何可熔的粉末都可以用来制造模型,这样的模型可以用作真实的原型元件。其整个工艺过程包括CAD模型的建立及数据处理、铺粉、烧结以及后处理等。该技术最大特点是能同时用几种不同材料(聚碳酸脂、聚乙烯氯化物、石蜡、尼龙、ABS、铸造砂)制造一个零件。其原理如图1所示: 图1 选择性激光烧结原理图 3.选择性激光烧结在模具设计制造中的应用和实例 SIS工艺已经成功应用于汽车、造船、航天和航空等诸多模具制造行业,为许多传统制造业注人了新的生命力和创造力。概括地说,SIS工艺可以应用于以下一些场合①快速原型制造。可快速制造设计零件的原型,及时进行评价、修正以提高产品的设计质量;使客户获得直观的零件模型;制造教学、试验用复杂模型。和其他的快速原型技术一样,SLS也是采用激光束对粉末状的成型材料进行

粉末冶金常识 1、粉末冶金常识之什么是粉末冶金? 粉末冶金是一门制造金属粉末,并以金属粉末(有时也添加少量非金属粉末)为原料,经过混合、成形 和烧结,制造材料或制品的技术。它包括两部分内容,即:(1)制造金属粉末(也包括合金粉末,以下统称“金属粉末“)。 (2)用金属粉末(有时也添加少量非金属粉末)作原料,经过混合、成形和烧结,制造材料(称为“粉末冶金材料“)或制品(称为“粉末冶金制品“)。 2、粉末冶金常识之粉末冶金最突岀的优点是什么? 粉末冶金最突岀的优点有两个: (1)能够制造目前使用其他工艺无法制造或难于制造的材料和制品,如多孔、发汗、减震、隔音等材料和 制品,钨、钼、钛等难熔金属材料和制品,金属-塑料、双金属等复合材料及制品。 (2)能够直接制造岀合乎或者接近成品尺寸要求的制品,从而减少或取消机械加工,其材料利用率可以高 达95%X上,它还能在一些制品中以铁代铜,做到了“省材、节能“。 粉末冶金件 3、粉末冶金常识之什么是"铁基"?什么是铁基粉末冶金? 铁基是指材料的组成是以铁为基体。铁基粉末冶金是指用烧结(也包括粉末锻造)方法,制造以铁为主要成分的粉末冶金材料和制品(铁基机械零件、减磨材料、摩擦材料,以及其他铁基粉末冶金材料)的工艺总称。 4、粉末冶金常识之用于粉末冶金的粉末制造方法主要有哪几类? 粉末制造方法主要有物理化学法和机械粉碎法两大类。前者包括还原法、电解法和羰基法等;后者包括研磨法和雾化法。 5、粉末冶金常识之用还原法制造金属粉末是怎么回事? 该法是用还原剂把金属氧化物中的氧夺取出来,从而得到金属粉末的一种方法。 6、粉末冶金常识之什么叫还原剂? 还原剂是指能够夺取氧化物中氧的物质。制取金属粉末所用的还原剂,是指能够除掉金属氧化物中氧的物质。就金属氧化物而言,凡是与其中氧的亲合力大于这种金属与氧的亲合力的物质,都称其为这种金属氧化物的还原剂。 7、粉末冶金常识之粉末还原退火的目的是什么? 粉末还原退火的目的主要有以下三个方面:(1)去除金属粉末颗粒表面的氧化膜;(2)除掉颗粒表面吸附的气体和水分等异物;(3 )消除颗粒的加工硬化。 粉末冶金工艺流程图 8、粉末冶金常识之用于粉末冶金的粉末性能测定一般有哪几项? 用于粉末冶金的粉末性能测定一般有三项:化学成分、物理性能和工艺性能。9、用于粉末冶金的粉末物 理性能主要包括那几项? 用于粉末冶金的粉末物理性能主要包括以下三项:( 1)粉末的颗粒形状;( 2)粉末的粒度和粒度组成;(3)粉末的比表面。

选择性激光烧结技术讨论 1.选择性激光烧结技术(SLS)的发展现状 目前RP技术的快速成型工艺方法有十多种,主要有:立体光固造型(立体印刷)SLA;选择性激光烧结SLS;叠层技术LOM;熔融沉积造型FDM ,三维印刷3D-P。 选择性激光烧结技术(Selective Laser Sintering)是发展最快,最为成功且已经商业化的RP方法之一,采用该技术不仅可以制造出精确的模型,还可以成型具有可靠结构的金属零件作为直接功能件使用。由于其具有诸多优点,如粉末选材广泛、适用性,可直接烧结零件等,因此在现代制造中受到越来越广泛的重视。 SLS技术最初是由美国德克萨斯大学奥斯汀分校于1989年提出的。后来美国DTM公司于1992年推出该工艺的商品化生产设备。几十年来,奥斯汀分校和DTM公司在SLS领域做了大量研究工作,在设备研制和工艺、材料开发上取得了丰硕的成果。德国的EOS公司在这一领域也做了很多研究工作,并开发了相应的系列成型设备。 在国内,很多单位进行了SLS的相关研究工作,如华中科技大学、南京航空航天大学、西北工业大学、华北工学院和北京隆源自动成型有限公司等也取得了许多重大成果。如北京隆源自动成型有限公司开发的AFS-300激光快速成型的商品化设备。 如果从烧结用材料的特性来划分,选择性激光技术的发展可分为两个阶段:一是用SLS技术烧结低熔点的材料来制造原型。目前的烧结设备和工艺大多处于这一阶段。所使用的材料是塑料、尼龙、金属或者陶瓷的包衣粉末)(或于聚合物的混合物);二是用SLS技术直接烧结高熔点的材料来制造零件 2. 选择性激光烧结技术的研究内容 选择性激光烧结(Selective Laser Sintering)是20世纪80年代末出现的一种快速成型新工艺—利用激光束烧结粉末材料分层加工制造技术。零件的三维描述被转化为一整套切片,每个切片描述确定高度的零件横截面。采用激光束对粉末状的成型材料进行分层扫描,受到激光束照射的粉末被烧结。当一个层被扫描烧结完毕后,工作台下降一个层的厚度,一个敷料辊又在上面敷上一层均匀密实的粉末,直至完成整个造型。在造型过程中,未经烧结的粉末对模型的空腔和悬臂部分起着支撑作用。SLS也是不必象SLA工艺那样另行生成支撑工艺结构,成型过程与复杂程度无关,无需任何工装模具。因此特别适合于内部结构极其复杂的零件制造,例如,发动机缸体、缸盖、进排气管等。 2.1 选择性激光烧结技术的原理 选择性激光技术是采用激光有选择地分层烧结固体粉末,并使烧结成型的固

3D打印粉末烧结成型材料——金属粉末 来源:中国3D打印网作者:2014-01-08 10:40:26 金属粉末 用SLS 制造金属功能件的方法有间接法和直接法,其中间接法速度较快,精度较高,技术最成熟,应用最广泛。 1 间接烧结成型: (1)间接烧结成型的原理。用高分子聚合物作为粘结剂。由于聚合物软化温度较低,热塑性较好及粘度低,采用包覆制作工艺,将聚合物包覆在金属粉末表面,或者将其与金属粉末材料以某种形式混在一起,在用SLS成型时,激光加热使聚合物成为熔融态,流入金属粉粒间,将金属粉末粘结在一起而成型。在成型的坯件(green part) 中,既有金属成分,又有聚合物成分。坯件还需要进行热降解、二次烧结和渗金属后处理,才能成为纯金属件。 间接法使用的材料中,结构材料是金属,主要是不锈钢和镍粉,聚合物主要是热塑性材料。 热塑性聚合物材料有两类,一类是无定型,另一类是结晶型。无定型材料分子链上分子的排列是无序的,如PC材料;结晶型材料分子链上分子的排列是有序的,如尼龙(nylon) 材料。这两种热塑性聚合物都可以用来作SLS材料中的粘结剂。 由于无定型材料和结晶型材料各有不同的热特性,因此也决定了SLS工艺参数的不同。

聚合物在成型材料中主要以两种形式存在,一种是聚合物粉末与金属粉末的机械混合物,另一种是聚合物均匀地覆在金属粉粒的表面。将聚合物覆盖在金属粉末表面的方法有多种,如可将热塑性材料制成溶液,稀释后与粉末混合,搅拌,然后干燥;还可将聚合物加热熔化,以雾状喷出,覆在粉粒表面。 在聚合物和金属粉末质量分数相同的情况下,覆层粉末烧结后的强度要高于机械混合的材料。 目前,应用最多的成型材料主要是覆层金属粉末。 (2)间接法烧结成型工艺 激光烧结。 工艺参数:激光功率、扫描速度、扫描间距、粉末预热温度。 后处理工艺。 成型坯件必须进行后处理才能成为密实的金属功能件。后处理一般有三步:降解聚合物、二次烧结和渗金属。这三个阶段可以在同一个加热炉中进行,保护气氛为30%的氢气,70%的氮气。 降解聚合物 降解加热在两个不同温度的保温阶段完成,先将坯件加热到350℃,保温5h,然后再升温到450℃,保温4h。在这两个温度段,聚合物都发生分解,其产物是多种气体,通过加热炉上的抽风系统将其去除。通过降解,98 %以上的聚合物被去除。

从专利角度简析金属材料选择性激光烧结技术(SLS)的发展选择性激光烧结(Selective Laser Sintering, SLS)技术是快速成型与制造(RapidPrototyping & Manufacturing, RP&M)领域中极具发展潜力的技术之一。SLS 技术借助于计算机辅助设计与 制造,采用分层制造叠加原理,将固体粉末材料直接成型为三维实体零件。它能够制造任意 复杂结构零件,具有其它常规制造技术不可替代的优势。由于金属零件应用领域广且价值高,因而利用 SLS 技术制造金属零件一直是 RP&M 领域的研究热点。 关键词:快速成型,增材制造,3D打印,选择性激光烧结,SLS,金属 1. 引言 1.1 快速成形技术的概述与发展 快速成形技术(Rapid Prototyping & Manufacturing,简称RPM)诞生于70年代末、80年代初。该技术是采用逐点或逐层成形方法,一次成形复杂的零部件或模具,不需要任何工装, 节约了制造费用,缩短了制造周期,实现了三维制造及其可视化,有利于设计人员、制造人 员和用户间的信息交流。可在设计阶段完成实验研究工作,减少实验周期和材料损耗,堪称 制造领域人类思维的一次飞跃。 快速成形技术采用离散/堆积的原理,自动完成从数学模型(CAD模型)到物理模型(原型 和零件)的转换。在成形的过程中,根据成形方法的不同,可以采用多种不同的材料(如塑料、数值、蜡、陶瓷、金属的等)制造原型。 根据材料种类可以将快速成型技术分为以下几类:立体光造型(SLA)、叠层制造(LOM)、选择性激光烧结(SLS)、熔融沉积制造(FDM)、三维印刷(3DP)。 1.2金属材料选择性激光烧结技术 目前,国内外已开发出多种 SLS成形材料,按材料性质主要可分为金属粉末材料、陶瓷粉末 材料和高分子粉末材料。 金属材料的选择性激光烧结分为直接烧结法和间接烧结法。直接烧结法是利用大功率激光直 接烧结金属粉末得到成形零件,间接烧结法是在金属粉末中添加有机粘结剂使其熔化后粘结 金属粉末,再经过后续处理得到成形零件。 直接烧结法中使用的金属粉末材料主要有单组分金属粉末、多组分金属粉末和预合金粉末3类。 间接烧结法中有机粘结剂的加入有两种方式,一种是与金属粉末混合,一种是包覆在金属粉 末表面。间接法通过用小功率小50W)激光烧结粉末得到形坯,形坯再经适当的后续处,一 般为脱脂、高温烧、熔渗金属或浸渍树脂,最终获得具有一定强度的金属零件。 2. 选择性激光烧结技术全球专利申请总体分析 2.1专利发展趋势 选择性激光烧结(Selective Laser Sintering, SLS)技术是快速原型与制造(RapidPrototyping & Manufacturing, RP&M)技术中的一种,通常被称为分层制造(LayeredManufacturing )或增 材(Additive)制造技术,尤其区别于普通机加工类的减材(Subtractive)制造技术。如图1 所示,对历年来选择性激光烧结技术领域的全球及国内相关专利申请随年份的变化趋势进行 了梳理。SLS 技术出现在 1986 年的美国,由研究生 Carl Decard[1,2]和 Beaman 发明,并于1992 年由美国 DTM 公司把 SLS[3,4] 系统商业化。随后,日本,德国,俄罗斯,中国和以色列 都各自开发研制了 SLS 系统,但美国依其原创专利而处于较为领先的地位。SLS 技术最大的优

编订:__________________ 单位:__________________ 时间:__________________ 金属粉末注射成型技术 Deploy The Objectives, Requirements And Methods To Make The Personnel In The Organization Operate According To The Established Standards And Reach The Expected Level. Word格式 / 完整 / 可编辑

文件编号:KG-AO-3132-56 金属粉末注射成型技术 使用备注:本文档可用在日常工作场景,通过对目的、要求、方式、方法、进度等进行具体、周密的部署,从而使得组织内人员按照既定标准、规范的要求进行操作,使日常工作或活动达到预期的水平。下载后就可自由编辑。 金属粉末注射成型技术(Metal Powder Injection Molding,简称MIM)是将现代塑料喷射成形技术引入粉末冶金领域而形成的一门新型粉末冶金近净形成形技术。其基本工艺过程是:首先将固体粉末与有机粘结剂均匀混练,经制粒后在加热塑化状态下(~150℃)用喷射成形机注入模腔内固化成形,然后用化学或热分解的方法将成形坯中的粘结剂脱除,最后经烧结致密化得到最终产品。与传统工艺相比,具有精度高、组织均匀、性能优异,生产成本低等特点,其产品广泛应用于电子信息工程、生物医疗器械、办公设备、汽车、机械、五金、体育器械、钟表业、兵器及航空航天等工业领域。因此,国际上普遍认为该技术的发展将会导致零部件成形与加工技术的一场革命,被誉为“当今最热门的零部件成形技术”和“21

《材加专业前沿讲座》前沿调研报告数值模拟技术及其在金属塑性成形中的应用 学院:机械工程学院 班级:xxxxx 姓名:南京小诸葛 学号:xxxxx

目录 一、摘要 (1) 二、正文 (1) 2.1数值模拟技术 (1) 2.1.1数值模拟技术简介 (1) 2.1.2数值模拟技术的优势 (1) 2.1.3有限元法发展历史 (2) 2.1.4有限元法的发展现状 (2) 2.1.5有限元法在机械中的应用 (2) 2.2数值模拟技术在金属塑性成形中的应用 (2) 2.3数值模拟技术的应用举例 (3) 三、参考文献 (4)

一、摘要 在本次材加专业学科前沿体验课金淼老师关于数值模拟技术及其在金属塑形成型中的应用,我学到了很多先进前沿的知识。数值模拟技术是一项新型的求解数学模型的方法,尤其是数值法中的有限元法,在机械行业运用广泛,在金属塑性成形过程中更是有着很大的实用价值,是一项值得我们认真研究的科学处理方法。 关键字:数值模拟塑性成形有限元法 二、正文 在材加专业学科前沿体验课中,我们都听了很多老师在不同方面的专业知识的讲座,但让我留下最深印象的就是金淼老师讲授的“数值模拟技术及其在金属塑性成形中的应用”的讲座。数值模拟技术是一种新型的模拟分析的技术,在现实生产应用十分广泛,对我们专业的未来生产生活中的应用也是颇有价值,所以我对数值模拟技术做了下面的前沿调研报告。 该调研报告分为三个部分来讲:首先讲什么是数值模拟技术,然后讲数值模拟技术在金属塑性成形中的应用,最后会列举一个数值模拟技术实际生产中的例子。 2.1数值模拟技术 2.1.1数值模拟技术简介 求解数学模型通常有两种方法:一种是解析法,它通过严格的数学推导求出问题的精确解,或称解析解;另一种是数值法,它通过一定的算法和程序,利用计算机计算出问题的近似解,又称数值解。 常见的数值法有差分法,变分法和有限元法等。我们接下来主要讲解集成差分法和变分法二者数值模拟优点的有限元法。 有限元法是求解各种复杂数理方程的一种数值计算方法,是弹性/塑性理论、计算数学、计算机软硬件有机结合在一起的一种数值分析技术,是解决工程实际问题的一种有力的数值计算工具。 2.1.2数值模拟技术的优势 近年来,在计算机技术和数值分析方法的支持下,数值模拟技术在国防、航空航天、交通运输、电力、机械、工程建筑等领域得到了广泛的应用,从结构合理性设计到结构承载能力和工件寿命预测、从结构的稳定性到工件开裂预测等,各个领域都渗透者数值模拟技术的身影。例如,分析叶片成形过程,研究其缺陷产生原因,以期为实际锻造过程作知道,有效地改进叶片成型质量;模拟不同形状工件、不同变形条件下缺陷产生的过程,以便能更好地了解缺陷的成因及改进措施等。数值模拟以其低成本、高价值的优势成为越来越普通的工程计算和科学研究的手段,被越来越多的科研人员所接受和使用。因此,数值模拟技术也是降低制造成本、缩短研发周期、搞笑而实用地预测研究缺陷的方法和手段。 数值模拟技术已从一个单纯的分析工具转变为一种设计手段,成为快速发展的一个相对独立的科学领域,在理论和应用方面都具有学科的特色。其优势主要体现在:①有效缩短新产品的开发研究周期,大幅度降低产品研发成本;②以精确的分析结果为知道,制造出高质量的产品;③快速进行方案设计和改进,增加产品和工程的可靠性;④精确预测产品性能;⑤实现优化设计,降低材料的消耗和成本;⑥预先发现产品制造或工程设施中可能潜在的问题,减少经济损失和时

几种常见的快速成型技术 一、FDM 丝状材料选择性熔覆(Fused Deposition Modeling)快速原型工艺是一种不依靠激光作为成型能源、而将各种丝材加热溶化的成型方法,简称FDM。 丝状材料选择性熔覆的原理室,加热喷头在计算机的控制下,根据产品零件的截面轮廓信息,作X-Y平面运动。热塑性丝状材料(如直径为1.78mm的塑料丝)由供丝机构送至喷头,并在喷头中加热和溶化成半液态,然后被挤压出来,有选择性的涂覆在工作台上,快速冷却后形成一层大约0.127mm厚的薄片轮廓。一层截面成型完成后工作台下降一定高度,再进行下一层的熔覆,好像一层层"画出"截面轮廓,如此循环,最终形成三维产品零件。 这种工艺方法同样有多种材料选用,如ABS塑料、浇铸用蜡、人造橡胶等。这种工艺干净,易于操作,不产生垃圾,小型系统可用于办公环境,没有产生毒气和化学污染的危险。但仍需对整个截面进行扫描涂覆,成型时间长。适合于产品设计的概念建模以及产品的形状及功能测试。由于甲基丙烯酸ABS(MABS)材料具有较好的化学稳定性,可采用加码射线消毒,特别适用于医用。但成型精度相对较低,不适合于制作结构过分复杂的零件。 FDM快速原型技术的优点是: 1、制造系统可用于办公环境,没有毒气或化学物质的危险。 2、工艺干净、简单、易于材作且不产生垃圾。 3、可快速构建瓶状或中空零件。 4、原材料以卷轴丝的形式提供,易于搬运和快速更换。 5、原材料费用低,一般零件均低于20美元。 6、可选用多种材料,如可染色的ABS和医用ABS、PC、PPSF等。 FDM快速原型技术的缺点是: 1、精度相对国外SLA工艺较低,最高精度0.127mm。 2、速度较慢。 二、SLA 光敏树脂选择性固化是采用立体雕刻(Stereolithography)原理的一种工艺,简称SLA,也是最早出现的、技术最成熟和应用最广泛的快速原型技术。 在树脂液槽中盛满液态光敏树脂,它在紫外激光束的照射下会快速固化。成型过程开始时,可升降的工作台处于液面下一个截面层厚的高度,聚焦后的激光束,在计算机的控制下,按照截面轮廓的要求,沿液面进行扫描,使被扫描区域的树脂固化,从而得到该截面轮廓的塑料薄片。然后,工作台下降一层薄片的高度,以固化的塑料薄片就被一层新的液态树脂所覆盖,以便进行第二层激光扫描固化,新固化的一层牢固的粘结在前一层上,如此重复不已,知道整个产品成型完毕。最后升降台升出液体树脂表面,即可取出工件,进行清洗和表面光洁处理。 光敏树脂选择性固化快速原型技术适合于制作中小形工件,能直接得到塑料产品。主要用于概念模型的原型制作,或用来做装配检验和工艺规划。它还能代替腊模制作浇铸模具,以及作为金属喷涂模、环氧树脂模和其他软模的母模,使目前较为成熟的快速原型工艺。 SLA快速原型技术的优点是: 1、需要专门实验室环境,维护费用高昂。 2、系统工作相对稳定。 3、尺寸精度较高,可确保工件的尺寸精度在0.1mm(但,国内SLA精度在0.1——0.3mm之间,并且存在一定的波动性)。 4、表面质量较好,工件的最上层表面很光滑,侧面可能有台阶不平及不同层面间的曲面不平。 5、系统分辨率较高。

金属零件3D打印技术现状及研究进展 摘要:简述了国内外的金属零件3D打印技术的研究现状及最新进展,包括选区激光烧结(Selective Laser Sintering,SLS)、直接金属粉末激光烧结(Direct Metal Laser Sintering,DMLS)、选区激光熔化(Selective Laser Melting,SLM)技术、激光近净成形(Laser Engineered Net Shaping,LENS)技术和电子束选区熔化(Electron Beam Selective Melting,EBSM)技术,具体介绍了金属零件3D打印技术研究热点和难点以及具体应用,并对SLM技术现状、存在问题和发展趋势进行了分析。 关键词:金属零件3D打印;选区激光熔化;直接制造 The Status and Progress of Manufacturing of Metal Parts by3D Printing Technology Abstract:This paper presents the research status and new progress of the metal parts manufactured by3DP Technologies,including Selective Laser Sintering(SLS),Direct Metal Laser Sintering(DMLS),Selective Laser Melting(SLM),Laser Engineered Net Shaping(LENS) and Electron Beam Selective Melting(EBSM).At last,the authors analyze the main research hotspots,problems and oriented applications of metalparts manufactured by3DP Technologies in detail,The status-in-art,problems and developing prospect of these technology are also discussed. Key words:metal parts3DP technologies;selective laser melting;direct manufacturing 1.引言 3D打印技术正在快速改变传统的生产方式和生活方式,作为战略性新兴产业,美国、德国等发达国家高度重视并积极推广该技术。不少专家认为,以数字化、网络化、个性化、定制化为特点的3D打印技术为代表的新制造技术将推动第三次工业革命。3D打印技术,就是在计算机中将3D CAD模型分成若干层,通过3D打印设备在一个平面上按照3D CAD层图形,将塑料、金属甚至生物组织活性细胞等材料烧结或者黏合在一起,然后再一层一层的叠加起来。通过每一层不同的图形的累积,最后形成一个三维物体金属零件3D打印技术作为整个3D打印体系中最为前沿和最有潜力的技术,是先进制造技术的重要发展方向。随着科技发展及推广应用的需求,利用快速成型直接制造金属功能零件成为了快速成型主要的发展方向。目前可用于直接制造金属功能零件的快速成型方法主要有:包括选区激光烧结(Selective Laser Sintering,SLS)技术、直接金属粉末激光烧结(Direct Metal Laser Sintering,DMLS)、选区激光熔化(Selective Laser Melting,SLM)技术、激光近净成形(Laser Engineered Net Shaping,LENS)技术和电子束选区熔化(Electron Beam Selective Melting,EBSM)技术,。国外对金属零件3D打印技术的理论与工艺研究相对较早,且在近几年已有多家公司推出商品化的设备。而国内的研究主要集中在基础的工艺,华南理工大学的研究重点是SLM技术,清华大学以EBM技术为主,南京航空航天大学和华中科技大学主要研究选区激光烧结技术,近期也涉及到SLM工艺。西北工业大学深入研究了LENS工艺。本文就直接制造金属功能零件的快速成型的主要方法进行了归纳总结。 2.金属零件快速制造技术分类 2.1选区激光烧结(SLS) 选择性激光烧结技术(SLS)最初是由美国德克萨斯大学奥斯汀分校的Carl Deckard于1989年在其硕士论文中提出的,选区激光烧结,顾名思义,所采用的冶金机制为液相烧结机制,成形过程中粉体材料发生部分熔化,粉体颗粒保留其固相核心,并通过后续的固相颗粒重排、

金属粉末选区激光烧结技术 摘要:激光快速成型技术是集计算机辅助设计、激光熔覆、快速成型于一体的先进制造技术,是传统加工成形方法的重要补充。介绍了金属粉末激光快速成型技术的研究现状和发展前景。 关键词:金属粉末, 选择性激光烧结, 快速成型技术 金属粉末选区激光烧结技术(Selective laser sintering以下简称SLS)是一种快速成型技术(Rapid Prototyping Technology-RPT)属于先进制造技术范畴,机械工程学科非传统加工工艺(或称为特种加工)。是近年来迅速发展起来的一门高新技术,是光学、电子、材料、计算机等多学科的集成。SLS 技术最初是由美国德克萨斯大学奥斯汀分校的Carl Deckard于1989 年研制成功。可以自动迅速地从三维CAD模型直接制得形状复杂的金属零件或模型,其制造方法主要包括选择性激光烧结(SLS) 和激光熔覆制造两种技术。 1、选择性激光烧结(SLS) 技术 (1)SLS原理 选择性激光烧结是采用激光有选择地分层烧结固体粉末,并使烧结成形的固化层层层叠加,生成所需形状的零件。首先由CAD产生零件模型,并用分层切片软件对其进行处理,获得各截面形状的信息参数,作为激光束进行二维扫描的轨迹;由激光发出的光束在计算机的控制下,根据几何形体各层截面的坐标数据有选择地对材料粉末层进行扫描,在激光辐照的位置上粉末烧结在一起,一层烧结完成后,再铺粉进行下一层扫描烧结,新的一层和前一层自然地烧结在一起,最终生成三维形状的零件。 (2)SLS的特点 ①SLS 过程与零件复杂程度无关,具有高度的柔性,在计算机的控制下可方便迅速地制作出传统加工方法难以实现的复杂形状的零件,是真正的自由制造。 ②产品的单价几乎与批量无关,特别适合于单件、小批量零件的生产。 ③生产周期短,从CAD 设计到零件的加工完成只需几小时到几十小时,整个生产过程数字化,可随时修正、随时制造。这一特点使其特别适合于新产品的开发。 ④与传统工艺方法相结合,可实现快速铸造、快速模具制造等功能,为传统制造方法注入了新的活力。 ⑤材料范围宽,任何受热粘结的粉末材料都有用作SLS原材料的可能性。 2、激光涂覆(熔覆)制造技术 (1)激光涂覆制造技术的原理 激光涂覆制造技术也称近形技术(LENS),是在激光熔覆技术和快速原型技术的基础上发展起来的一种新技术。首先由CAD 产生零件模型,用分层切片软件进行处理,获得各截面形状的信息参数,作为工作台进行移动的轨迹参数。工作台在计算机的控制下根据几何形体各层截面的坐标数据进行移动的同时,用激光涂覆的方法将材料进行逐层堆积,最终形成具有一定外形的三维实体零件。 (2)激光涂覆制造技术的特点