世界金属导报/2006年/11月/7日/第A04版 专题报告 现代炉卷轧机 翁心木约翰·托马斯 最近几年来,上世纪30年代就发明的古老的炉卷轧机技术,因为技术的更新和改进又重新呈现出兴盛。除了许多旧的炉卷轧机被中国和印度收购和搬迁外,最近更有许多新的炉卷轧机建成并投入生产。根据我们的统计,从1995年以来,有15台新的炉卷轧机建成投产(其中北美5台,中国4台,东南亚2台,日本和欧洲各2台)。上述数字也包括两个中板轧机改成的炉卷轧机。 另一个需要提及的是这些炉卷轧机并不都是传统的、像以往所建造那样的炉卷轧机,它们的布置与过去一般的热轧机有许多不同之处。它们中间有许多生产中板的、单机架的卷板轧机(COILPLATE R MILL),生产供冷轧用的、热轧卷的双机架的连续可逆轧机,以及几台生产不锈钢和特殊合金的传统式的炉卷轧机。还有几台炉卷轧机仍在设计过程中,更有许多客户正在计划建造新的炉卷轧机。 过去,当人们谈到炉卷轧机时,它的缺点也总是同时出现在他们的脑海中:产量低和质量差;头尾的损失致使收得率很低;表面质量有问题;带卷温度不均匀;产品厚度有限,特别是生产薄规格;生产与维修成本很高。由于这些原因,过去成功的炉卷轧机仅仅限于专门生产不锈钢的商家。虽然历史上全世界有一半的不锈钢是由炉卷轧机生产的,然而,成功的使用炉卷轧机进行普碳钢生产却寥寥无几,但是,现在情况已经出现很大改变。 1、炉卷轧机的物理原理 在一台可逆轧机的两侧增加炉卷炉来生产薄规格产品的必要性是由物理的定律所决定的。显而易见,当材料轧到35mm以下时,轧件的表面积迅速增加,温降速率也增加得非常快。这是因为热辐射直接与轧件的厚度有关,因为它决定了轧件的表面积。众所周知,热轧的关键是在一定的温度上完成轧制,否则,坯料会变得太硬,致使其抗变形力太大,而无法继续加工。因此,在热轧过程中,只有两个办法能解决这一迅速温降的现象: 1)用多机架的连轧机架进行升速轧制:第一个办法是利用多个机架尽快地完成轧制过程,并且利用升速轧制来补偿轧制过程中的温降。这就是多机架轧机的工作原理。当然这是一个可靠的、常见的生产方法,在世界上已经得到广泛应用,但是,它需要巨额投资,同时也可以获得较大的产量。 2)利用卷取炉来保持轧件温度:第二个方法就是把轧件卷起来减少表面积,同时又加上炉卷炉来加温,这样轧件与环境的温差就会减低了。这个方法在较低的生产量下也很有效。 也正是因为热轧过程的特殊性,人们通常会把它分为两个阶段,即初轧和精轧,也就会按照这两个阶段的各自特点去设计轧机。除了温度和轧件厚度的不同,人们也给初轧和精轧赋予了各自特殊的要求。 通常初轧时轧件较厚,其温度较高,所以抗变形力也小,我们的目标是尽可能地加大压下量,减少坯料的厚度,用最少的道次把钢坯压到中间坯料(喂入精轧机的坯料)的厚度。这也就是说初轧机需要较大的力矩以及大的咬入角,而速度则不是主要因素,因为此时料的长度有限。因此,通常来说,初轧机都有较大的辊径以提供大咬入角和传送大的力矩。另外,初轧机的主马达也是低转速的。与此相反,对精轧机来说,轧件的温度已经较冷,而长度则很长,并具有较大的抗变形力,所以,精轧机需要较大的轧制力和较高的轧制速度。 2、对传统炉卷轧机的分析

炉卷轧机的发展与典型结构 萧其林 摘要:按照传统型、改造型、现代型三个阶段叙述了炉卷轧机的发展,并对炉卷轧机的典型布局与结构进行分析。 关键词:炉卷轧机;发展;典型布局;结构 1 炉卷轧机的发展 炉卷轧机,又称斯特克尔轧机(Steckel轧机)。自美国于1932年研制出第一台试验性炉卷轧机并于1949年正式应用于工业生产以来,到现要已有近70年。近70年来炉卷轧机经历了传统型、改造型、现代型三个发展阶段。随着现代冶金技术的发展和现代传动、控制技术的应用,炉卷轧机已步入了蓬勃发展时期。本文依照传统型、改造型、现代型三个阶段对炉卷轧机的发展予以阐述。 1.1传统型炉卷轧机(1932~1960年) 炉卷轧机发明于20世纪30年代。该发明解决了成卷热轧薄板轧制过程中温度降低太快的问题,使得带卷在轧制过程中进行可逆式的往复轧制,直到轧制过程完成,这就是所谓的炉卷轧制方法。图1-1为其示意图。 图1-1 炉卷轧机示意图 1——带保温炉的卷取机;2——送料辊;3——四辊可逆轧机;4——升降导板 图1-2 炉卷轧机工艺设备布置图 1-再加热炉 2-除鳞机 3-立辊轧机 4-粗轧机 5-辊道 6-切头剪 7-左卷取炉 8-炉卷机 9-右卷取炉 10-冷却辊道 11-地下卷取机 1.1.1炉卷轧机生产工艺流程与设备布置 炉卷轧机的生产工艺流程和设备布置如图1-2。板坯在连续式加热炉中加热后,通过高压水除鳞,然后在带立辊的四辊粗轧机上分别轧制一定道次,将板坯轧成厚10~20mm的带坯,在飞剪上切除头尾,然后送入炉卷轧机进行可逆轧制。当第一道带坯头部出炉卷轧机后,右边的升降导板抬起,将带坯的头部引入右边卷取炉的卷鼓中进行卷取。卷取炉卷鼓与轧机之间带钢的张力不大,其总张力为30000N。当第一道轧件尾部一出轧辊,右边的夹送辊下降,整个机组反转,开始第二道轧制,此时左边的夹送辊和升降导板抬起,又将带钢导入左边的卷取炉进行卷取,如此反复轧制几道,即轧成所需要的带卷。由于每道轧制时轧件端部均需通过轧辊,因而每道次开始时都需以导入速度(0.5~2.5m/s)轧制,

炉卷轧机的发展与典型结 构精编 High quality manuscripts are welcome to download

炉卷轧机的发展与典型结构 萧其林 摘要:按照传统型、改造型、现代型三个阶段叙述了炉卷轧机的发展,并对炉卷轧机的典型布局与结构进行分析。 关键词:炉卷轧机;发展;典型布局;结构 1 炉卷轧机的发展 炉卷轧机,又称斯特克尔轧机(Steckel轧机)。自美国于1932年研制出第一台试验性炉卷轧机并于1949年正式应用于工业生产以来,到现要已有近70年。近70年来炉卷轧机经历了传统型、改造型、现代型三个发展阶段。随着现代冶金技术的发展和现代传动、控制技术的应用,炉卷轧机已步入了蓬勃发展时期。本文依照传统型、改造型、现代型三个阶段对炉卷轧机的发展予以阐述。 1.1传统型炉卷轧机(1932~1960年) 炉卷轧机发明于20世纪30年代。该发明解决了成卷热轧薄板轧制过程中温度降低太快的问题,使得带卷在轧制过程中进行可逆式的往复轧制,直到轧制过程完成,这就是所谓的炉卷轧制方法。图1-1为其示意图。 图1-1 炉卷轧机示意图 1——带保温炉的卷取机;2——送料辊;3——四辊可逆轧机;4——升降导板

图1-2 炉卷轧机工艺设备布置图 1-再加热炉 2-除鳞机 3-立辊轧机 4-粗轧机 5-辊道6-切头剪 7-左卷取炉 8-炉卷机 9-右卷取炉 10-冷却辊道 11- 地下卷取机 1.1.1炉卷轧机生产工艺流程与设备布置 炉卷轧机的生产工艺流程和设备布置如图1-2。板坯在连续式加热炉中加热后,通过高压水除鳞,然后在带立辊的四辊粗轧机上分别轧制一定道次,将板坯轧成厚10~20mm的带坯,在飞剪上切除头尾,然后送入炉卷轧机进行可逆轧制。当第一道带坯头部出炉卷轧机后,右边的升降导板抬起,将带坯的头部引入右边卷取炉的卷鼓中进行卷取。卷取炉卷鼓与轧机之间带钢的张力不大,其总张力为30000N。当第一道轧件尾部一出轧辊,右边的夹送辊下降,整个机组反转,开始第二道轧制,此时左边的夹送辊和升降导板抬起,又将带钢导入左边的卷取炉进行卷取,如此反复轧制几道,即轧成所需要的带卷。由于每道轧制时轧件端部均需通过轧辊,因而每道次开始时都需以导入速度(0.5~2.5m/s)轧制,使轧件端部平滑进入卷鼓的槽口。导入后,卷鼓和轧机同步升速到正常轧制速度。而在每道次终了时,则必须及时制动,以防轧件尾部进入保温炉内。这样频繁改变的操作制度必须依赖自动控制才能实现,同时也限制了轧

不锈钢炉卷轧机轧制方式 一、轧制 1、常规中厚板生产方式 当板坯到达入口侧导板时,板坯停下,侧导板对板坯进行自动对中并测量板坯宽度。轧机准备就绪后,先通过立辊轧机后进水平轧机。立辊轧机的AWC系统控制板的宽度,水平轧机的AGC系统控制板的厚度。对需要进行宽度调整的规格,采取单道次宽度压下,双道次时立辊轧机辊缝拉开适当距离空过的方式。单道次宽度压下时,立辊轧机与水平轧机将产生连轧关系。轧制过程自动进行,最后一道的轧制速度根据是否需要飞剪切头切尾、控制冷却的速度等因素由控制系统下达。轧制过程的对中、高压水除鳞也是按程序自动进行。 立辊轧机调宽的效率以及对成材率的影响。 锥形连铸坯对生产的影响。 连铸生产中的调宽能力。 2、炉卷生产方式 进卷取炉之前的轧制方式与常规中厚板生产相同,当轧件厚度小于25mm,轧件向机后匀速运行,速度限定为1--2m/s,在此速度范围内对轧件的头部和尾部进行自动剪切,对头尾剪切的数值由控制系统根据品种规格以及是否使用立辊等工艺条件自动设定,此数值可根据生产经验人工重新设定。 经飞剪后,机前卷取炉的卷鼓槽口定位准备接受板带。卷取炉的导板(导板分上下两块)抬起来准备将板带导入卷鼓槽口,穿带速度为2m/s左右。穿带成功后,卷鼓开始启动、加速,机前夹送辊下降,建立张力。热金属检测器对板卷进行跟踪,确认轧件咬入成功时轧机加速,开始对板带进行卷轧。当卷取炉加速时,导板降下来,卷取炉的一部分底部密封盖关闭起来,尽可能防止热量的散失。通过卷取炉的电流控制,适当地移动夹送辊,将由于卷取炉的转动引起的张力变化减小到最小。当轧件的尾部接近轧机时,机前夹送辊就降下来,及时地夹住轧件。轧件离开轧机以后,轧机开始准备下一道次的设定。准备好后,轧机就反向操作,轧件穿过轧机再进卷取炉。当轧件在两个卷取炉间卷轧时,由卷取炉和夹紧辊进行张力控制。 板带头部进入卷取炉前,槽口对准抬起的导板后,转鼓停止,以便板带头部穿入槽口。穿带成功后转鼓以最大加速度加速到比板带出口速度略大以便在建立张力

3500mm 炉卷轧机生 产X70钢板工艺和组织性能研究 李静宇 北京科技大学

论文题目:3500mm 炉卷轧机 生产X70钢板工艺和组织性能研究 学 号:_________________________ 作 者:_________________________ 专 业 名 称:_________________________ 2013年04月13日 李静宇 材料工程 G2******* 密 级:_____________ 公开 加密论文编号:_____________

3500mm炉卷轧机生产X70钢板 工艺和组织性能研究 Research on Process and Microstructure-Property of X70 Pipeline Plate by 3,500mm Steckel Mill 研究生姓名:李静宇 指导教师姓名:康永林 北京科技大学材料科学与工程学院 北京100083,中国 Master Degree Candidate: Li Jingyu Supervisor: Kang Yonglin School of Materials Science and Enineering University of Science and Technology Beijing 30 Xueyuan Road,Haidian District Beijing 100083,P.R.CHINA

分类号:____________ 密 级:______________ UDC:____________ 单位代码:______________ 北京科技大学硕士学位论文 论文题目: 作者:_________________________ 指 导 教 师: 单位: 指导小组成员: 单位: 论文提交日期:2013年 04月 13日 学位授予单位:北 京 科 技 大 学 康永林 教授 北京科技大学 郭世宝 教授级高工 安阳钢铁集团有限责任公司3500mm 炉卷轧机生产X70钢板工艺和组织性能研究李静宇 公开 10008 TG335.5+5

SVC装置在1800炉卷轧机中的应用 摘要振石集团东方特钢50万吨不锈钢炉卷轧机生产线装设了保定三伊电力电子有限公司的静止型无功补偿装置(SVC),该装置可以校正系统功率因数、滤除谐波电流、平衡三相系统、减小电压闪烁,本文介绍了SVC的设计方案和控制策略。在大量数据测量的基础上,对补偿前后的功率因数和滤波效果进行了比较和评价。该法为解决三相不对称负荷的平衡化补偿问题提供了工程实例,有利于今后工作的推广和改进。 关键词静止型无功补偿装置(SVC);电能质量;谐波;轧机;功率因数 1前言 振石集团东方特钢50万吨不锈钢炉卷轧机工程主要用电设备有:一座步进式板坯加热炉,一架立辊轧机,一架四辊可逆粗轧机,一架四辊炉卷轧机,地下卷取机及中板精整线设备等;辅助用电设施有:高压水除磷泵,水循环系统,液压润滑系统等。全厂总计算负荷为39800KW,自然功率为0.775。其中主要负荷为:炉卷轧机12000kW,两台粗轧机分别为6000kW;切头飞剪2000KW,还有立辊主传动等其它负荷。 由于炉卷轧机电机容量比较大,在轧制过程中,会产生较大的无功冲击负荷,从而造成较大的电压波动。并且由于炉卷轧机大部分为交交变频调速负荷,将产生大量的谐波电流,从而引起10kV母线上的电压总谐波畸变率和注入电网的谐波电流均超出国标GB/T14549-93《电能质量公用电网谐波》中所规定的限制和允许值。如不采取措施,高次谐波电流会对电网产生公害,危及电气设备的安全运行,以致损坏变压器、电动机及电容器等。同时,电压波形的畸变也会造成变流装置调节系统紊乱,甚至使设备不能正常运行。 综合考虑上述因素,在10kV母线安装一套SVC(静止型动态无功补偿装置)。该装置投入使用后,10kV母线上总电压畸变率和注入电网的谐波电流量低于国标所规定的限值即允许值,并将10kV母线的功率因数提高到0.95以上。 2SVC方案设计 2.1SVC容量确定 1800mm可逆轧机无功最大冲击发生在咬钢加速度段,随着轧制速度升高,无功逐渐减小,有功逐渐增大,在额定转速或以上轧制时,有功及无功比较接近。 单台炉卷轧机最大无功冲击计算: 其中:

不锈钢炉卷轧机资料 一、装机水平 1、采用四点高压水除鳞以提高带钢表面质量。 2、粗轧机组选用一台四辊可逆万能轧机。四辊粗轧机设液压HGC和电动APC,立辊轧机设有AWC系统和SSC控制,对粗轧板坯进行宽度控制及头尾形状控制以提高收得率。 3、采用滚筒式飞剪,具有带坯头、尾优化剪切功能和碎断功能,减少板坯切头、切尾长度,提高收得率。 4、炉卷轧机设全液压AGC压下系统,对厚度进行自动控制,工作辊采用窜辊技术,并配有强力弯辊可得到良好的板材质量。 轧机压下系统中均安装测压仪、位移传感器用以进行压力、位置信号反馈和控制。 工作辊均采用四列圆锥滚子轴承,支承辊采用(动压油膜)轴承。工作辊采用无限冷硬球墨铸铁轧辊,支承辊采用(整体合金锻钢)轧辊。 5、粗轧机上设水压除尘、精轧机上设排烟罩。 6、精轧机采用润滑轧制技术。 7、粗轧机、精轧机采用横移列车配换辊拖车式快速换辊。 8、采用层流冷却系统,水量自动控制,以获得最佳的带钢冷却效果。 9、采用地下三助卷辊液压卷取机。卷筒采用低惯量无级液压涨缩式,AJC控制,助卷辊和夹送辊液压驱动。 二、飞剪 用途:切掉中间坯的头尾。 型式:转鼓式飞剪。 剪切能力:不锈钢40mm (碳钢50mm)×1600mm 剪切温度:≥ 900℃ 剪切应力:碳钢108 N/mm2 不锈钢143 N/mm2 剪切力:12000KN 剪切带坯速度:0.65~2 m/s 剪刃长度:1780 mm 剪刃布置型式:圆弧双剪刃,180o布置 转鼓中心距:1280 mm 剪刃重合度:max 5mm 剪刃间隙:0.6~0.9 mm 切头长度:≤400 mm 主传动电机:AC1200 KW 600 r/min 2台 机架辊辊子规格:Ф350×1780 mm2根 辊面线速度: 2.5 m/s 辊面标高:+800 mm 辊子传动电动机:AC6 KW 137r/min 调速2台 结构特点:飞剪位于精轧除鳞机前,它是由传动装置、机架本体、剪切机构、(剪刃间隙调整装置)、剪刃更换装置等部件组成。切头时剪刃速度应当与飞剪前辊道的速度(即板材运行速度)同步,切尾时剪刃速度应当与炉卷轧机的咬入速度同步,剪刃采用喷水冷却,夹持装置为张力弹簧(液压松驰),剪刃由专用工具更换。

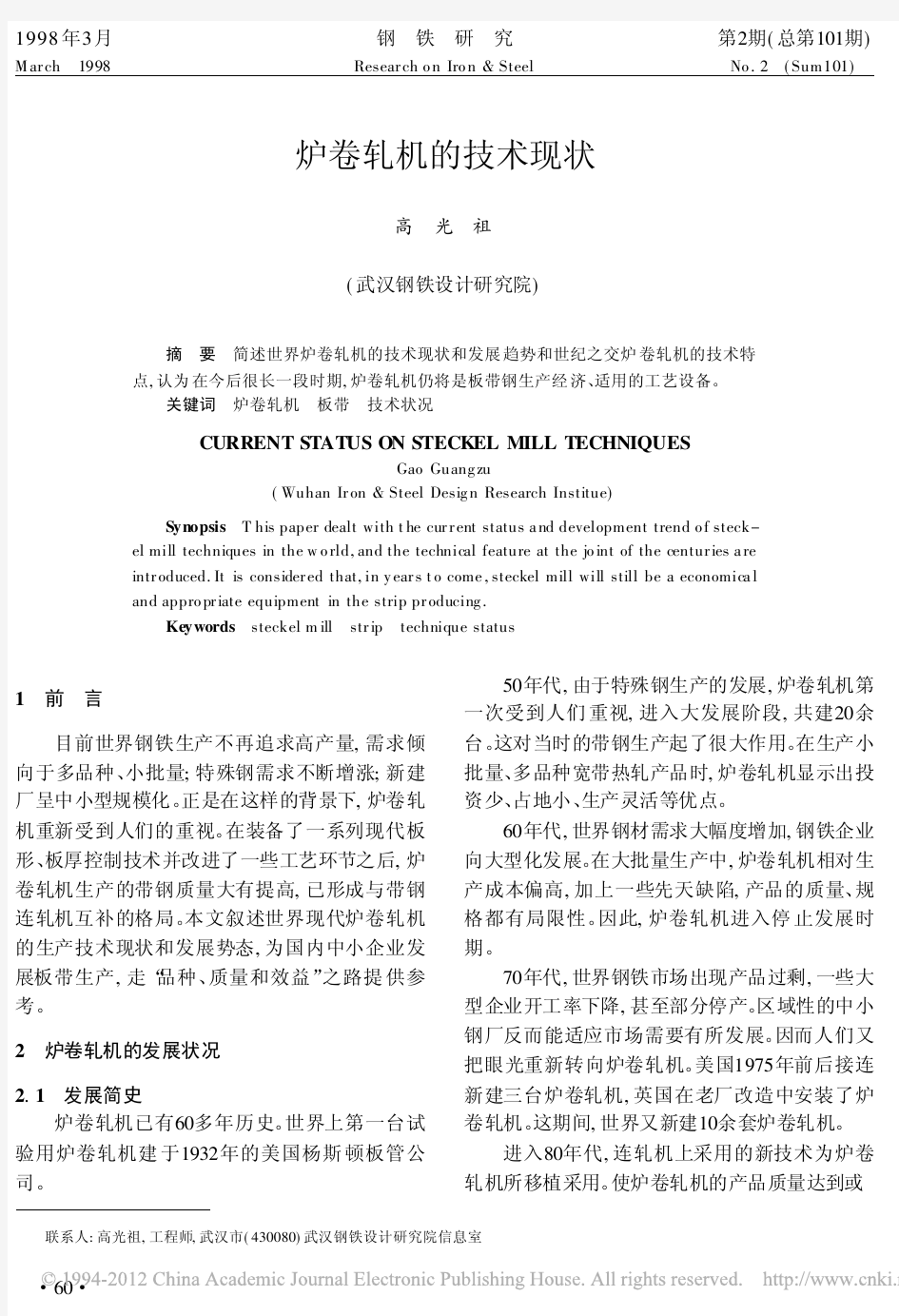

世界金属导报/2011年/10月/18日/第012版 轧钢工艺 世界炉卷轧机现状和发展趋势 张九皋李敏李幼灵 2011年5月10-13日,国际炉卷轧机操作者协会(IASMO)在摩洛哥卡萨布兰卡市举行了第16届大会,这次会议的组织者是昆明钢铁控股有限公司(主席单位),东道主是MAGHREB Steel。昆钢广泛收集各会员单位的炉卷轧机运行数据。这次参加会议的有14家生产企业,共14套轧机,另外还有6家设备制造企业。回答问卷调查并提供生产数据的生产企业12家。本文通过整理分析这12家的数据,探讨世界炉卷轧机的现状和发展趋势。 1机型分析 这次参会企业的炉卷轧机机型是比较全面和有代表性的(见图1)。 芬兰奥托昆普托尔尼奥公司(Outokumpu Tornio Finland -简称OUT)的轧机布置采用粗轧+炉卷轧机+三机架精轧,很有特色并值得研究。 传统单机架炉卷轧机现在的发展方向是用炉卷轧制方法生产中厚板(Coilplate,即卷轧中厚板),它与传统的炉卷轧机有很大不同,因此,称为现代炉卷轧机。此次参会交流的单机架炉卷轧机有4套,即: 1)印度洛依德钢铁公司(Lloyds Steel Industries Ltd.,India-简称LLOY); 2)美国SSAB阿拉巴马厂(SSAB Alabama USA-简称SSAB); 3)南京钢铁公司(简称NG); 4)江阴兴澄特钢公司(简称XCG)。 而且,南钢、SSAB和兴澄特钢所生产的中厚板产品宽度都超过3m,厚度可达100mm。炉卷轧机工作辊辊身长度:南钢是3500mm,SSAB是3600mm,兴澄特钢是3750mm。 双机架炉卷轧机是近十多年来炉卷轧机发展的又一特点,此次参会交流的双机架炉卷轧机有2套,即: 1)摩洛哥玛格瑞伯钢铁公司(MAGHREB Steel, Morocco-简称MAG); 2)昆明钢铁控股有限公司板带厂(简称KG)。 除此之外,捷克洛瓦呼特钢铁厂还有一套双机架炉卷轧机,目前世界上仅此三套双机架炉卷轧机。摩洛哥玛格瑞伯公司的这套双机架炉卷轧机是去年三月才投产的,与前两套不同的是,其增加了先进的CVC轧制技术。 此次会上SMS着重介绍了摩洛哥玛格瑞伯公司的双机架炉卷轧机,Danieli重点推荐了兴澄特钢宽厚板炉卷轧机。由此可见现代炉卷轧机的两个重要发展方向。 此次参会交流的传统四辊粗轧+单机架炉卷轧机有5套,即: 1)中国台湾晔联钢铁集团(Yieh United Steel Corp., Taiwan-简称YUSCO); 2)张家港浦项不锈钢公司(Zhangjiagang Pohang Stainless Co, Ltd.- 简称ZPSS); 3)巴西安赛乐米塔尔英奥克斯公司(ArcelorMittal Inox Brazil 或Aperam South America-简称AP); 4)酒泉钢铁集团公司(简称JG); 5)山东泰山钢铁公司(简称TG)。 此为传统典型工艺布置,大部分轧机以生产不锈钢为主。 目前,炉卷轧机原料的板坯厚度大都在150-250mm之间(见图2),板坯宽度在885-3124mm 之间(见图3),板坯长度在4300-18745 mm之间(见图4)。

炉卷轧机轧 炉卷轧机的发展与典型结构;萧其林;摘要:按照传统型、改造型、现代型三个阶段叙述了炉;局与结构进行分析;关键词:炉卷轧机;发展;典型布局;结构;1炉卷轧机的发展;炉卷轧机,又称斯特克尔轧机(Steckel轧机);炉卷轧机发明于20世纪30年代;图1-1炉卷轧机示意图;1——带保温炉的卷取机;2——送料辊;3——四辊;图1-2炉卷轧机工艺设备布置图;1-再加热炉 炉卷轧机的发展与典型结构 萧其林 摘要:按照传统型、改造型、现代型三个阶段叙述了炉卷轧机的发展,并对炉卷轧机的典型布 局与结构进行分析。 关键词:炉卷轧机;发展;典型布局;结构 1 炉卷轧机的发展 炉卷轧机,又称斯特克尔轧机(Steckel轧机)。自美国于1932年研制出第一台试验性炉卷轧机并于1949年正式应用于工业生产以来,到现要已有近70年。近70年来炉卷轧机经历了传统型、改造型、现代型三个发展阶段。随着现代冶金技术的发展和现代传动、控制技术的应用,炉卷轧机已步入了蓬勃发展时期。本文依照传统型、改造型、现代型三个阶段对炉卷轧机的发展予以阐述。1.1传统型炉卷轧机(1932~1960年)

炉卷轧机发明于20世纪30年代。该发明解决了成卷热轧薄板轧制过程中温度降低太快的问题,使得带卷在轧制过程中进行可逆式的往复轧制,直到轧制过程完成,这就是所谓的炉卷轧制方法。图1-1为其示意图。 图1-1 炉卷轧机示意图 1——带保温炉的卷取机;2——送料辊;3——四辊可逆轧机;4——升降导板 图1-2 炉卷轧机工艺设备布置图 1- 再加热炉2-除鳞机3-立辊轧机4-粗轧机5-辊道6-切头剪7-左卷取炉8-炉卷机9-右卷取10-冷却辊道11-地下卷取机 1.1.1炉卷轧机生产工艺流程与设备布置 炉卷轧机的生产工艺流程和设备布置如图1-2。板坯在连续式加热炉中加热后,通过高压水除鳞,然后在带立辊的四辊粗轧机上分别轧制一定道次,将板坯轧成厚10~20mm的带坯,在飞剪上切除头尾,然后送入炉卷轧机进行可逆轧制。当第一道带坯头部出炉卷轧机后,右边的升降导板抬起,将带坯的头部引入右边卷取炉的卷鼓中进行卷取。卷取炉卷鼓与轧机之间带钢的张力不大,其总张力为30000N。当第一道轧件尾部一出轧辊,右边的夹送辊下降,整个机组反转,开始第二道轧制,此时左边的夹送辊和升降导板抬起,又将带钢导入左边的卷取炉进行卷取,如此反复轧制几道,即轧成所需要的带卷。由于每道轧制时轧件端部均需通过轧辊,因而每道次开始时都需以导入速度(0.5~2.5m/s)轧制, 使轧件端部平滑进入卷鼓的槽口。导入后,卷鼓和轧机同步升速到正常轧制速度。而在每道次终了时,则必须及时制动,以防轧件尾部进入保温炉内。这样频繁改变的操作制度必须依赖自动控制才能实现,同时也限制了轧制速度的提高。一般轧件在炉卷轧机上轧制7~9道次,轧到要求的带卷厚度后,通过运输辊道冷却到卷取温度,在地下卷取机上卷成钢卷。1.1.2 传统炉卷轧机的优点: 1)轧制过程中可大幅减少钢板的温降;

安钢3500mm炉卷轧机生产线卷取系统设备优化及改造[摘要] 卷取设备是钢板卷取轧钢稳定生产的保障,延长设备寿命、提高设 备精度是生产出高品质、低成本钢板前提和支撑,同时也是我们设备管理者始终努力方向。 [关建词] 卷取炉卷轧改造 前言 安钢3500MM炉卷轧机是05年9月30日投产,引进达涅利技术和关键设备的一条具有国际先进水平的钢材生产线。它与其它国内中厚板生产线的主要区别在于卷取轧制。炉卷轧机投产初期,卷取作业率低,卷取设备故障率居高不下,生产事故繁发,造成设备损坏严重,备件消耗增加。针对在卷轧生产过程中暴露出来的问题和不足,经过科研人员自主功关、不懈的努力,不断进行优化配置,仔细研究与反复论证、实践,最终对炉卷轧机卷取设备系统进行了包含机械、液压、水系统、电器的综合性的系统优化改造工程。炉卷轧机卷取炉设备系统优化改造项目经现场应用,取得了良好的成效,主要体现在以下几个方面: 1、卷取炉卷筒修复 卷取炉卷筒是炉卷轧机生产线上关键的高价值进口设备部件,最初经过七个月的生产使用分别在两端变径处、卷板窗口两端及辊身正中处产生严重的大断面断裂裂纹,总长度达5米以上。这种严重的裂纹失效程度,使卷筒几乎报废。 1.1卷筒损坏形式及化学成分分析 卷筒直径1900mm,长度5230mm,材质ASTM A297HK25(奥氏体耐热钢),属于特大型铸件,截面构造变化复杂,如此大尺寸的卷筒采用整体模型一次铸造在同类设备中极为少见。作为高温下运行的重点设备,出现如此严重的断裂缺陷,其寿命远低于设计寿命,是典型的关键部件早期失效。对失效卷筒进行了多处取样,其典型的化学成分为: C0.14-0.17 Cr 24-26% Ni 19-22%Mn 1.7%Si 2.3%Mo0.41% 如此的合金成分构成最接近的耐热合金牌号应为美国的310S和中国的1Cr25Ni20,但其含碳量却远高出上述两个牌号。在相同的工况条件下,通常会选择0Cr25Ni20,其含碳量只有0.04%即只相当于该部件的四分之一。由于该卷筒属于特大型工件的整体铸造,制造厂家可能更多的考虑了制作的工艺性特点。然而,卷筒在很短的使用周期即产生严重破坏失效,其材料设计的合理性和适应性就十分值得研究。 从现场清楚地显示:卷筒变径处裂纹扩展,呈现出典型的脆性材料的裂纹宽

第37卷第10期 钢 铁 Vo l.37,N o.10 2002年10月 IRO N AN D ST EEL O cto ber2002炉卷轧机的生命力及发展前景 高光祖 (武汉钢铁设计研究总院) 摘 要 叙述炉卷轧机的技术发展概况,提出在新世纪炉卷轧机仍具有强大生命力和广阔发展前景,从技术和市场两方面进行了论证,并对该技术的应用作了展望。 关键词 炉卷轧机 带钢 工艺技术 发展 VITALITY AND DEVELOPMENT PROSPECT OF STECKEL MILL GAO Guangzu (W uhan Iron and Steel Desig n Research Institute) ABSTRACT T he technical development of steckel mill is described.It is pointed o ut that steckel m ill in the new century possesses g reat vitality and vast prospect,fro m a view point of technolog y and marketing.The w ide application o f the technique is forecasted. KAY WORDS steckel mill,strip,technique,dev elo pment 在20世纪的大部分时间里,世界钢铁工业几乎都由大型联合企业主宰。80年代以来,由于钢铁市场需求由大批量单一品种向小批量多品种转变,中小规模的短流程生产线迅速兴起,从而突破了联合企业一统天下的局面。 小钢厂(mini mill)可建于需求强劲地区而不受原料产地局限,并以投入省,见效快且效益好为特点,带动了一批工艺设备的更新,炉卷轧机(steckel mill)正是在这一转变中从濒临淘汰的局面下再现生机。 1 炉卷轧机发展概要 1932年,世界第1套炉卷轧机在美国杨斯顿板管公司建成,历经18年才投入工业生产。这期间共建4套,是炉卷轧机的试生产时期。 50年代,炉卷轧机进入发展期,共建25套,主要分布在工业化国家,对当时碳素带钢生产起了很大作用。 60年代,钢铁企业向联合、大型化发展,广泛采用连轧半连轧生产方式,板带产量质量和经济效益大幅提高。许多炉卷轧机被迫停产或改建,仅在发展中国家建了5套,发展进入低谷。 70年代,世界钢材市场开始出现产品过剩,一些大型企业开工率下降。区域性的中小钢厂迅速占领了对于大企业来说效益并不好的棒材、型材及管材市场。但板带市场仍为大企业牢牢掌握。 80年代,几乎停滞发展的炉卷轧机在许多国家重新建成,共建8套,以轧不锈钢为主。90年代除不锈钢炉卷轧机继续发展外,又建了一批轧制碳素钢的炉卷轧机,共建14套[1]。 世纪之交,炉卷轧机与短流程冶炼工艺配置组成连铸连轧生产线,出现在TSP、CSP、ISP及CPR 工艺中,这些型式新颖、技术先进的生产线将使炉卷轧机尽展风采。 2 炉卷轧机的生命力 纵观炉卷轧机的历史、现状和发展趋势,可以认为,炉卷轧机具有强大的生命力和广阔的应用前景。 为什么似乎退出钢铁历史舞台的炉卷轧机能够再度出现新建热潮,为什么在优质高产的连轧机时代炉卷轧机仍具强大生命力,以下从技术和市场原因两个方面探讨。 2.1 技术原因 80年代以前的炉卷轧机(第一代炉卷轧机)的 联系人:高光祖,高级工程师,武汉(430080)武汉钢铁设计研究总院信息中心

热轧卷板基础知识介绍(一) (一)热轧卷板基础知识介绍 (一)热轧卷板产品概况 一、热轧卷板概况热轧卷板(Hot rolled coils)是以板坯为原料,经加热后由粗轧和精轧机组轧制而成的钢板。我国是全球最大的热轧卷板生产国、消费国和出口国,xx年产量达到1、83亿吨。钢铁工业的发展有效支撑了我国国民经济平稳较快发展,热轧卷板产量和质量的提升也较好地满足了我国建筑、机械制造等行业不断增长的实际需求。 二、热轧卷板的主要用途热轧卷板是重要的钢材品种,主要反映工业化需求。它具有强度高、韧性好、易于加工成型及良好的可焊接性等优良性能,被广泛应用于船舶、汽车、桥梁、建筑、机械、压力容器等制造行业。 三、热轧卷板的主要分类热轧卷板一般包括中厚宽钢带、热轧薄宽钢带和热轧薄板。中厚宽钢带是其中最具代表性的品种,其产量占比约为热轧卷板总产量的三分之二,上海期货交易所即将上市的热轧卷板期货合约的标的物属于中厚宽钢带。想要更便捷、更高效、更实时地了解高手访谈、交易心得、高手活动等,就关注证期金融网的吧中厚宽钢带是指厚度≥3毫米且小于20毫米,宽度≥600毫米,用连续式宽带钢热轧机或炉卷轧机等设备生产、卷状交货的钢带。热轧薄宽钢带是指厚度<3毫米,宽度

≥600毫米,用连续式宽带钢热轧机或炉卷轧机或薄板坯连轧等设备生产、卷状交货的钢带。热轧薄板是指厚度<3毫米的单张钢板。热轧薄板通常用连续式宽带钢轧机、薄板坯连铸连轧等设备生产、板状交货的钢带。 四、热轧卷板的产能及地区分布据统计,截止到xx年底,我国共有70套热轧卷板机组,产能2、29亿吨。分区域看,华北地区是我国热轧卷板产能最大的地区,共有25套热轧卷板机组,产能7840万吨,占国内总产能的 34、2%;华东地区共有17套热轧卷板机组,产能5910万吨,占国内总产能的 25、8%;东北地区共有11套热轧卷板机组,产能3956万吨,占国内总产能的 17、2%;中南地区共有9套热轧卷板机组,产能3163万吨,占国内总产能的 13、8%;西南地区共有5套热轧卷板机组,产能1385万吨,占国内总产能的6%;西北地区共有3套热轧卷板机组,产能680万吨,占国内总产能的3%。

不锈钢热轧中缺陷判断与处理的研究 摘要:本文介绍了不锈钢热轧生产过程中各种可能产生的、影响产品质量的故障,对每种故障的现象进行了描述,对故障产生的原因进行了分析,并对每种故障提出了解决方法,对于不锈钢生产企业提高产品质量、降低各种生产故障具有一定的借鉴意义。 关键词:不锈钢;热轧;生产故障;分析判断;缺陷处理 近几年,国内对不锈钢材的需求增长较快,不少企业对建设不锈钢生产线或增加不锈钢品种产生了浓厚的兴趣。不锈钢生产是一个资金技术密集型、管理水平要求较高的产业,生产过程中所遇到的各种故障和缺陷较多,下面就不锈钢生产中所遇到的一些故障和缺陷进行汇总,对产生的原因进行了分析,并提出了解决问题的措施,以期对其它不锈钢生产企业提供借鉴。 1不锈钢热轧生产特点 不锈钢生产与碳钢的生产相比,由于所含的合金成份的不同,不锈钢材料的导热系数较低,热轧过程中变形抗力较大,轧制过程中温度的影响非常敏感。对于不锈钢来说,设计合理的板坯加热制度、轧制制度和生产操作工艺对于保证产品质量、提高成材率和降低燃耗都是非常重要的。 不锈钢的轧制特点是高温下的变形抗力大,若加热不良,就不能保证钢坯轧制时的塑性,同时不锈钢板坯的加热温度控制范围较窄,如果加热温度过高,会使组织中铁素体含量剧增,影响钢坯热加工性能,同时使热轧板带或冷轧板带上出现大量的表面缺陷。因此,不锈钢薄板轧制过程中,除要求合理的轧制工艺外,轧制设备也要处于良好的工作状态,轧制设备和生产工艺的有效配合才能生产出高质量的产品。 不锈钢热轧生产的特殊性和对产品质量要求较高的特点,使不锈钢生产过程中容易产生各种质量缺陷,质量缺陷的产生给企业带来了一定的经济损失。因此,不锈钢生产过程中准确预测各种故障现象,及时掌握设备的生产动态,做到防患于未然之中,对于不锈钢热轧生产企业具有一定的重要意义。 2不锈钢生产中的缺陷形式、原因分析和解决措施 由于不锈钢生产的特殊性,其生产过程中产品的缺陷较多,根据多年的现场生产经验,对于不锈钢生产过程中产生的各种缺陷、缺陷原因分析和解决措施现说明如下: 2.1钢卷头部的塔型 钢卷头部塔型一般发生在板带头部的3-5圈之后。