燃气热水器水流量恒定装置与温恒特性专题知识

一、水流量恒定装置

燃气热水器在使用时,会出现供水压力发生变化而造成热水温度改变的情况,严重时(因水过烫或过凉)无法淋浴。为减轻供水压力波动的不利影响,在气-气联动装置上增设了水量恒定器(俗称稳压装置)。

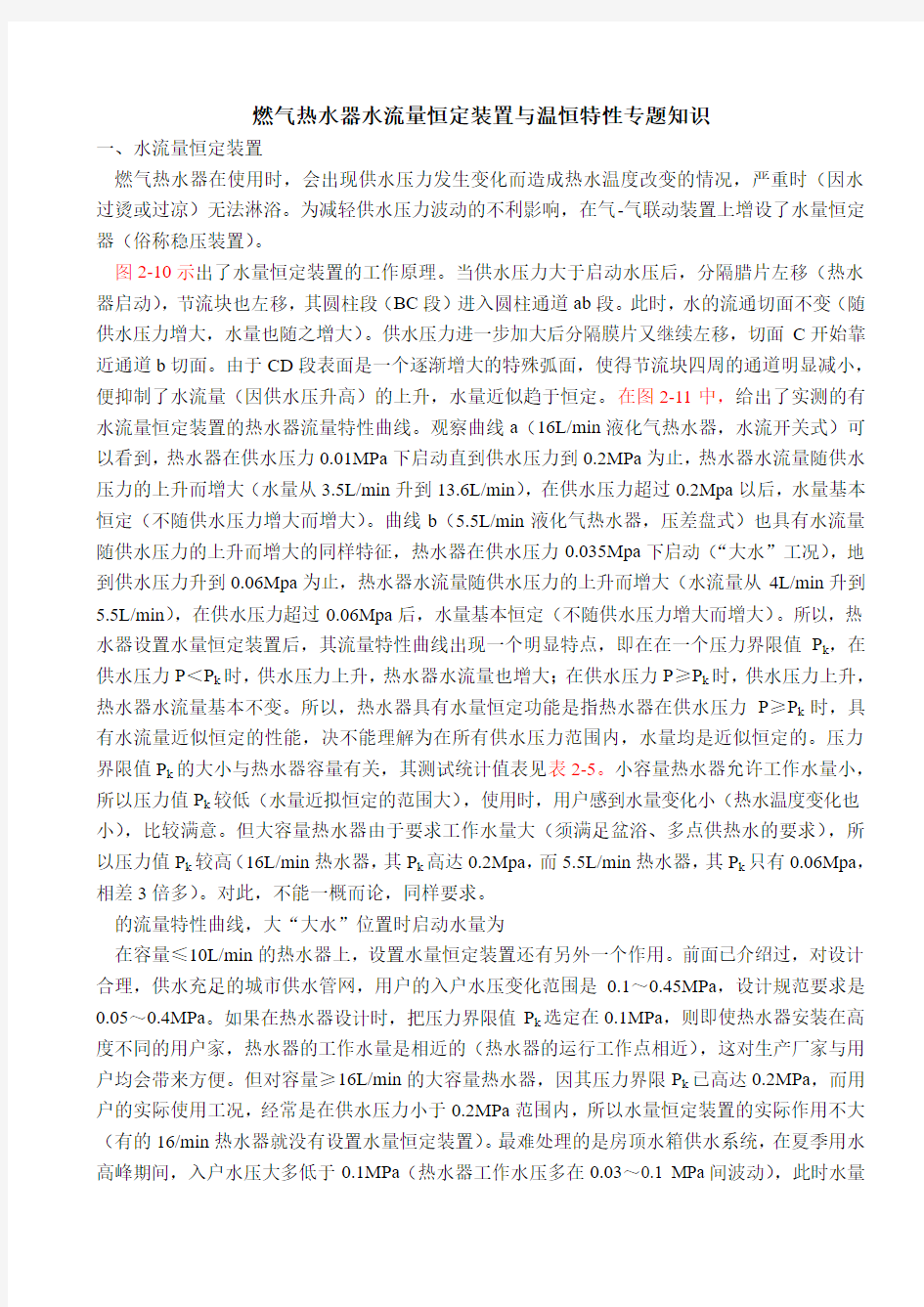

图2-10示出了水量恒定装置的工作原理。当供水压力大于启动水压后,分隔腊片左移(热水器启动),节流块也左移,其圆柱段(BC段)进入圆柱通道ab段。此时,水的流通切面不变(随供水压力增大,水量也随之增大)。供水压力进一步加大后分隔膜片又继续左移,切面C开始靠近通道b切面。由于CD段表面是一个逐渐增大的特殊弧面,使得节流块四周的通道明显减小,便抑制了水流量(因供水压升高)的上升,水量近似趋于恒定。在图2-11中,给出了实测的有水流量恒定装置的热水器流量特性曲线。观察曲线a(16L/min液化气热水器,水流开关式)可以看到,热水器在供水压力0.01MPa下启动直到供水压力到0.2MPa为止,热水器水流量随供水压力的上升而增大(水量从3.5L/min升到13.6L/min),在供水压力超过0.2Mpa以后,水量基本恒定(不随供水压力增大而增大)。曲线b(5.5L/min液化气热水器,压差盘式)也具有水流量随供水压力的上升而增大的同样特征,热水器在供水压力0.035Mpa下启动(“大水”工况),地到供水压力升到0.06Mpa为止,热水器水流量随供水压力的上升而增大(水流量从4L/min升到5.5L/min),在供水压力超过0.06Mpa后,水量基本恒定(不随供水压力增大而增大)。所以,热水器设置水量恒定装置后,其流量特性曲线出现一个明显特点,即在在一个压力界限值P k,在供水压力P<P k时,供水压力上升,热水器水流量也增大;在供水压力P≥P k时,供水压力上升,热水器水流量基本不变。所以,热水器具有水量恒定功能是指热水器在供水压力P≥P k时,具有水流量近似恒定的性能,决不能理解为在所有供水压力范围内,水量均是近似恒定的。压力界限值P k的大小与热水器容量有关,其测试统计值表见表2-5。小容量热水器允许工作水量小,所以压力值P k较低(水量近拟恒定的范围大),使用时,用户感到水量变化小(热水温度变化也小),比较满意。但大容量热水器由于要求工作水量大(须满足盆浴、多点供热水的要求),所以压力值P k较高(16L/min热水器,其P k高达0.2Mpa,而5.5L/min热水器,其P k只有0.06Mpa,相差3倍多)。对此,不能一概而论,同样要求。

的流量特性曲线,大“大水”位置时启动水量为

在容量≤10L/min的热水器上,设置水量恒定装置还有另外一个作用。前面已介绍过,对设计合理,供水充足的城市供水管网,用户的入户水压变化范围是0.1~0.45MPa,设计规范要求是0.05~0.4MPa。如果在热水器设计时,把压力界限值P k选定在0.1MPa,则即使热水器安装在高度不同的用户家,热水器的工作水量是相近的(热水器的运行工作点相近),这对生产厂家与用户均会带来方便。但对容量≥16L/min的大容量热水器,因其压力界限P k已高达0.2MPa,而用户的实际使用工况,经常是在供水压力小于0.2MPa范围内,所以水量恒定装置的实际作用不大(有的16/min热水器就没有设置水量恒定装置)。最难处理的是房顶水箱供水系统,在夏季用水高峰期间,入户水压大多低于0.1MPa(热水器工作水压多在0.03~0.1 MPa间波动),此时水量

2、舒适淋浴的要求

调查表明,要获得舒适的淋浴首先是热水温度要适宜(热水温度与人的体质、习惯有关。夏季约在38℃,春秋季约40V,冬季约在42℃,使用中热水温度波动应小于±1℃)。其次,水量不能偏小,宜≥7L/min(水量过大也不好,显得浪费)。水量调节可由用户自己去完成(开启水阀,使热水器启动后,按用户要求将水量调到合适大),但把水温调节到合适值相对比较困难,特别是对儿童、老年人。

需要说明一点,热水器在夏季、冬季使用时热水温度受负荷调节范围的限制。比如在冬季(热水器满负荷运行),1台8L/min热水器只能最多提供6L/min,43℃的热水,要超过6 L/min(保持43℃)或超过43℃(保持6L/min)都是不可能的,如表9-1。同样,在夏季(热水器在30%全负荷下运行),1台8L/min热水器要供应38℃的热水,最小水量必须达到7.5L/min,若供水压力偏低,水量达不到7.5L/min,则热水温度会超过38℃(见表9-2)。所以有的用户反映,自己的热水器“冬天水不热,夏天水太热”,其中一个原因是超过了热水器的热负荷调节范围。

3、加热过程特性

观察热水器的加热过程,冷水温度为t0、流量为V1,流经换热器后被加热成温度为t的热水输出;热水器的热负荷为Q(输入热量),则加热过程满足下述热平衡关系:

ηQ=η·V2·H1=V1·C p·(t-t0)9-1

其中:V1表示水流量,L/min;

Q表示输入热量,MJ/h

V2燃气耗量,Nm3/h

H1表示燃气低热值,MJ/Nm3

t0表示冷水温度,℃

η表示热效率,%

C p表示水比热,J/(kg·℃)

公式变换:

t=t0+(ηH1)/C p·(V2/ V1)9-2

式9-2指出了热水器加热过程的一个重要特性,即热水器温度t受到冷水温度t0、热水器特性值(ηH1)/C p、燃气与水流量比值V2/ V1等3个因素的影响。冷水温度t0升高,热水温度t增高;燃气与水量比值V2/ V1增大,热水温度t也增高。特别要批出热水温升(t-t0)正比于燃气量V2(燃气量加大,热水温升增大),反比于水量V1(水量加大,热水温升减小)。热水温升(t -t0)由燃气、水量比值V2/ V1确定。当水量因偶然出现的干扰变化时,只要改变燃气量V2使V2/ V1不变,则热水温升不变(当燃气量发生变化时情形也一样)。这是热水器恒温调节的基本概念。式9-2也从定量上指出了燃气量V2,水量V1调节的依据。为了获得用户所设定的热水温度t,用变化t0与(ηH1)/C p值的方法是不可能的,只有改变V2/ V1。使用经验又表明,大幅度改变水流量V1会损害淋浴的舒适性。所以,只能采用调节燃气量V2,辅以水量V1的微调(有的设计,则只调节V2,不调节V1)。这样,作为淋浴用的热水器,热水温度的恒温控制系统就是正确调节燃气量以满足设定水温的要求(出自这种需要,便研制出了燃气比例阀<蝶阀>)。

对于1台给定的热水器,热效率η、燃气低热值H1、水比热C p均可近似看做常数(见表9-3),代入式式9-2得到:

集炉煤气t=t0+3.45·(V2/ V1)

天然气t=t0+7.13·(V2/ V1)

液化石油气t=t0+19.71·(V2/ V1)

可以看出,当控制系统检测到冷水温度t0,冷水流量V1,用户设定的热水温度t值后,由式9-3便可立即计算出(电脑完成)此时所需的燃气量V2,并指挥燃气比例阀(蝶阀)输出相应的流量,从而完成初调过程(热水器的热效率,燃气热值,在长期使用中会有波动,所以按式9-3计算出的燃气量只能是近似值)。

以一台使用液化石油气的12/min热水器为例:假定冷水t0=10℃,要求水量7/min(折算每小时0.42立方

V2=(t-t0)·V1/19.71=(33·0.42)/19.71=0.7Nm3/h。

假定冷水t0=30℃,要求水量8/min(折算每小时0.45立方

V2=(t-t0)·V1/19.71=(8·0.45)/19.71=0.19Nm3/h。

上述计算也说明:冬、夏之间热水器热负荷的变化可高达 3.7:1。如果热水器不是作为淋浴,而是供洗涤用,也可采用大幅度调节水量来改变水温。

同时,式9-3还指出自动恒温系统需设置的检测装置是冷水温度t0,水量V1,燃气量V2,热水温度t等。一般,在供水入口附件布置温度检检点以检测冷水温度t0,布置水流量传感器检测水量V1,燃气比例阀(蝶阀)的控制电流便代表了燃气量V2,在热水出口布置温度测点以检测热水器温度t,从而知道实际温度与设定温度t间的差距。

摘要 变量泵是指排量可以调节的液压泵。这种调节可能是手动的,也可能是自动的。限压式变量叶片泵是利用负载的变化来实现自动变量的,在实际中得到广泛应用。 限压式变量叶片泵,具有压力调整装置流量调整装置。泵的输出流量可根据负载变化自动调节,使其输出功率与负载工作速度和负大小相适应,具有高效、节能、安全可靠等特点,因此它常用于执行机构需要快慢速的液压系统。例如用于组合机床动力滑台的进给系统,用来实现快进、工进、快退等工作循环;也可以用于定位、夹紧系统。 在这里要对限压式变量叶片泵的流量特性做分析。首先对液压动力元件作了整体的介绍,还有对液压动力元件中液压泵作了初步的了解后,接着讲道本文的重点知识叶片泵,以及叶片泵的概念、分类和工作原理,最后就讲到了叶片泵中的限压式变量叶片泵的流量、偏心距和压力的具体关系。 关键词:限压式变量叶片泵;流量;压力;偏心距

目录 第一章绪论 (1) 1.1 液压动力元件概述 (1) 1.2 液压泵的概述 (1) 1.3课题背景资料 (1) 1.4本文主要研究工作 (4) 第二章液压动力元件 (5) 2.1 动力元件概念 (5) 2.2 液压泵的概述 (5) 2.2.1 液压泵的工作原理及特点 (5) 2.2.2液压泵正常工作必备的条件是: (6) 2.3 液压泵的主要性能参数 (6) 2.3.1 工作压力和额定压力 (6) 2.3.2 排量和流量 (7) 2.4功率和效率 (7) 第三章叶片泵 (10) 3.1双作用叶片泵 (10) 3.1.1双作用叶片泵的工作原理 (10) 3.1.2双作用叶片泵的排量和流量 (10) 3.1.3双作用叶片泵的结构要点 (11) 3.1.4 高压双作用叶片泵的结构特点 (12) 3.1.5双联叶片泵 (13) 3.2 单作用叶片泵 (13) 3.2.1单作用叶片泵的工作原理 (13) 3.2.3单作用叶片泵的结构要点: (15) 3.2.4单作用变量叶片泵 (15) 3.2.5 单作用叶片泵和变量原理 (18) 第四章限压式变量叶片泵的工作原理 (24) 第五章结论 (28) 致谢 (30) 参考文献 (31)

1.常用液压阀一方向阀、压力阀、流量阀的类型 【答】(1)方向阀方向阀的作用概括地说就是控制液压系统中液流方向的,但对不同类型的阀其具体作用有所差别。方向阀的种类很多,常用方向阀按结构分类如下:单向阀:I普通单向阀2 液控单向阀普通单向阀换向阀:1转阀式换向阀 2滑阀式换向阀:手动式换向阀、机动式换向阀、电动式换向阀、液动式换向阀、电液动 换向阀。

手动式换向阀 (a l 电液动换向阀 (2)压力控制阀 溢流阀:直动式、先导式溢流阀

直动式溢流阀 先导式溢流阀减压阀:直动式、先导式减压阀 顺序阀:直动式、先导式顺序阀 压力继电器 (3)流量控制阀 节流阀调速阀 2.换向阀的控制方式,换向阀的通和位

【答】换向阀的控制方式有手动式、机动式、电动式、液动式、电液动式五种。换向阀的 通是指阀体上的通油口数,有几个通泊口就叫几通阀。换向阀的位是指换向阀阀芯与阀体的 相互位置变化时,所能得到的通泊口连接形式的数目,有几种连接形式就叫做几位阀。如一换 向阀有4个通油口 ,3种连接形式,且是电动的,则该阀全称为三位四通电磁(电动)换向阀。 3. 选用换向调时应考虑哪些问题及应如何考虑 【答】选择换向阀时应根据系统的动作循环和性能要求,结合不同元件的具体特点,适用场 合来选取。①根据系统的性能要求,选择滑阀的中位机能及位数和通数。②考虑换向阀的操 纵要求。如人工操纵的用手动式、脚踏式;自动操纵的用机动式、电动式、液动式、电液动式;远距离操纵的用电动式、电液式;要求操纵平稳的用机动式或主阀芯移动速度可调的电 液式;可靠性要求较高的用机动式。③根据通过该阀的最大流量和最高工作压力来选取(查表)。最大工作压力和流量一般应在所选定阀的范围之内,最高流量不得超过所选阀额定流量 的120%,否则压力损失过大,引起发热和噪声。若没有合适的,压力和流量大一些也可用,只 是经济性差一些。④除注意最高工作压力外,还要注意最小控制压力是否满足要求(对于液动阀和电液动换向阀)。⑤选择元件的联接方式一一管式(螺纹联接)、板式和法兰式,要根据流量、压力及元件安装机构的形式来确定。⑥流量超过63L/min时,不能选用电磁阀,否则电磁 力太小,推不动阀芯。此时可选用其他控制形式的换向阀,如液动、电液动换向阀。 4. 直动式溢流阀与先导式溢流阀的流量一压力特性曲线,曲线的比较分析 【答】溢流阀的特性曲线溢流阀的开启压力o当阀入口压力小于 PK1时,阀处于关闭状态 其过流量为零;当阀入口压力大于 k1时,阀开启、溢流,直动式溢流阀便处于工作状态(溢流 的同时定压)。图中pb是先导式溢流阀的导阀开启 压力,曲线上的拐点m所对应的压力pm是其主阀的 开启压力。当压力小于民。时, 导阀关闭,阀的流量为零;当压力大于pb(小于此 2)时,导阀开启,此时通过阀的流量只是先导阀的 泄漏量,故很小,曲线上pbm段即为导阀的工作段; 当阀入口压力大于此2时,主阀打开,开始溢流,先导式溢流阀便进入工作状态。在工作状态

水流量标准装置 1 范围 本标准规定了本企业用于水流量仪表检定的液体流量标准装置的技术要求。 本标准适用于本企业DN50mm~DN300mm口径水流量标准装置的购置、安装、施工及检定。 2 规范性引用文件 下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件,凡是不注日期的,其最新版本(包括所有的修改单)适用于本文件。 GB/T 778.3-2007 封闭满管道中水流量的测量饮用冷水水表和热水水表第3部分试验方法和试验设备 JJG 164-2000 液体流量标准装置检定规程 JJG 162-2009 冷水水表检定规程 JJG 225-2010 热量表检定规程 3 术语和定义 3.1 静态容积法(含启停容积法) 在水流量标准装置处于静止状态下测量一段时间内工作量器中的液体体积量,从而计算出流量。3.2 动态容积法 在水流量标准装置流动过程中,测量一段时间内工作量器的液体体积变量,从而计算出流量。 3.3 计量单位 体积:立方米,符号m3 流量:立方米每小时,符号m3/h 4 构成 4.1 水源系统 由储水池、水泵组、稳压容器、消气过滤器和变频调节系统组成。主要作用是利用变频调节系统控制水泵把水从储水池中抽出,以一定压力流入管路,经过稳压容器的稳压和消气过滤器的气泡消除、杂质过滤,在实验管路中形成一个稳定且无杂质气泡的流场环境,使流过被检流量计的液体达到理想状态。 4.2 标准器组 主要有20L、50 L、300 L、1000 L、7500L等二等标准金属量器组成。 4.3 管路系统 由连接管段、前后直管段、被检流量计夹紧装置、流量调节设备和换向器组成。夹紧装置采用气动伸缩器,可以自由夹紧各种流量计。 4.4 数据采集控制系统 由工业控制微机、温度压力传感器、信号采集调理部件、输入输出控制部件、专业组态软件组成。 5 计量性能要求

《变水头水流量标准装置校准规范》 编写说明 一、 任务来源 根据国家质量监督检验检疫总局的国质检量函(2017)25号文(质检总局计量司关于国家计量技术法规制修订、修改及宣贯计划有关事项的通知)要求,《变水头水流量标准装置校准规范》技术规范制定的项目已经国家质检总局批准列入2017年制订计划。由上海市计量测试技术研究院为主要起草单位并归口到全国流量计量技术委员会。由起草单位组成校准规范起草小组,参加起草的单位有上海市计量测试技术研究院、中国计量科学研究院、浙江省计量科学研究院、上海威尔泰工业自动化股份有限公司、科隆测量仪器(上海)有限公司、上海星空自动化仪表公司、铎博流体测控技术(上海)有限公司。 二、编制依据 JJF 1001-2011《通用计量术语及定义》 JJF 1004-2004《流量计量名词术语及定义》 JJF 1059-2012《测量不确定度评定与表示》 JJG 164-2000《液体流量标准装置检定规程》 三、目的和意义 目前,大口径液体流量计承担着企业生产用水、城镇生活用水以及污水排放等流量计量任务。根据目前国家检定规程,一般使用静态容积(或静态质量法)检定流量仪表。由于这种方法建立在定常流动的基础上,用上述方法检定流量仪表的水流量标准装置需要一个稳定的压力源(一般使用高位水塔或稳压容器实现),因而管道内是一个非时变的定常流动。运用这一方法的水流量标准装置不确定度一般可以优于

0.05%。但是若将这些方法运用于大口径(大流量)仪表的检定装置,则存在局限。 首先,在检定过程中为保持恒压,高位水塔必须保持持续供水的满溢状态,所以能耗大,装置效率低;其次,由于工艺、造价、能源等因素的影响,这类装置的管径、流量均受到一定限制,一般使用多表并联组合的标准表法流量标准装置来检定大口径流量计,检定的流程中多了标准表,明显增加了测量不确定度。 基于变水头原理的动态容积法水流量标准装置克服了上述标准装置的缺点,在降低能耗和水资源的有效利用方面具有明显优势。其中基于变水头原理的水流量标准装 置测量不确定度的评定是一个关键的技术问题。 日本与德国科隆相继建立了用以检定大口径电磁流量计的变水头大流量标准装置。国内多家大口径电磁流量计、超声流量计生产商,例如上海威尔泰工业自动化股份有限公司、科隆测量仪器有限公司,星空自动化仪表有限公司,相继建立了变水头大流量标准装置。越来越多的其他省市流量计生产企业也计划采用将变水头水流量标准装置。因此,有必要对基于变水头原理的动态容积法水流量装置技术和不确定度评定方法进行研究,以确保本市及华东大区相关标准装置的计量准确度,为电磁流量计等产品的计量检定提供计量技术保障。 《变水头水流量标准装置校准规范》的编制不但可以弥补现行《JJG164-2000液体流量标准装置检定规程》不足,还可以确保流量计生产商层面的流量量值传递稳定、可靠,并准确地把装置的量值溯源到国家计量技术机构,对于我国的计量体系的完善具有重要意义。 四、编制过程及校准规范内容的说明 4.1编制过程 2017年5月21日在上海上海市计量测试技术研究院召开了《变水头水流量标准装置校准规范》编制组成立暨第一次工作会。会议成立了以上海市计量测试技术研究院为主要起草单位,中国计量科学研究院、浙江省计量科学研究

标准表法液体流量标准装置 标准表法液体流量标准装置主要由液体源、试验管路、标准液体流量计、计时器和控制设备组成。标准表法液体流量标准装置对管路设计、控制系统和稳压措施的要求与静态容积法液体流量标准装置的相同。标准液体流量计可以按检定流量点给出标准流量,也可以按检定流量范围给出标准流量。标准液体流量计可以单台与试验管路串连,也可以多台并联后再与试验管路串连。标准液体流量计可以是各种液体流量计,本章主要介绍液体流量计是电磁流量计的标准表法水流量标准装置(本章简称标准表法水流量标准装置)。 第一节 标准表法水流量标准装置的结构 标准表法水流量标准装置的典型结构如图8-1,由水泵、稳压罐、开关阀、管路、电磁流量计、试验管路(包括开关阀、调节阀、被检流量计及其管段等)、计时器及控制系统等组成。 电磁流量计的工作原理是导电流体在磁场中流动所产生的感应电动势与流量成正比。电磁流量计无机械部件,所以,量程范围宽,无机械惯性,反应灵敏,流体通过时不产生压损,不会引起磨损、堵塞等问题。因此,电磁流量计做标准表是标准表法水流量标准装置的典型装置。 图8-1是将5台电磁流量计并联后,再与试验管路串连的标准表法水流量标准装置。工作时,电磁流量计可以全部接通,也可以部分接通,选择电磁流量计的不同组合,可以得到较宽的流量范围,提高标准表法水流量标准装置的工作能力。电磁流量计的前后直管段应满足安装要求。 图8-1中3条试验管路,工作时只能接通一条管路。流量调节阀安装在被测流量计的下游。2个压力传感器应分别安装在电磁流量计和被测流量计的上游,2个温度传感器分别安装在电磁流量计和被测流量计的下游。电磁流量计一般在同样流体条件的上一级水流量标准装置上被检定。 第二节 标准表法水流量标准装置的工作原理 标准表法水流量标准装置的工作原理,是基于流体力学的连续性方程。以h 个电磁流量计为标准器,使水在某个流量连续通过电磁流量计和试验管路,此时标准表法水流量标准装置给出的瞬时体积流量按式(8-1)计算。 ∑==h w w q qv 1 (8-1) 式中: qv-----瞬时体积流量,m 3 /s ; w q -----第w 台电磁流量计的流量,m 3 /s 。 标准表法水流量标准装置给出的累积体积流量按式(8-2)计算。 QV=qv ·t (8-2) 式中: QV -----累积体积流量,m 3 ; qv -----电磁流量计的测量时间,s. 标准表法水流量标准装置,通常按电磁流量计的检定范围使用,即非定点使用。对每一台电磁流量计应给出流量-流量修正值曲线及函数表达式。 如图8-1流量计试验时,首先按照被测流量计的试验流量点 ,选择电磁流量计并进行组合,将不参与试验的电磁流量计的上、下游阀门关闭,打开已选电磁流量计的上、下游阀门,使水在稳压罐、已选

目录 第一章实验装置说明 0 第一节系统概述 0 第二节实验装置中重要环节和部件简介 (6) 第二章实验部分 (7) 第一节位控实验 (7) 第二节单容液位智能仪表控制实验 (9) 第三节单容液位计算机控制实验 (10) 第四节流量智能仪表控制实验 (12) 第五节流量计算机控制实验 (13) 第一章实验装置说明 第一节系统概述 一、概述 GLCK-101型液位/流量测控实验装置:是GLCK-100系列测控技术实验装置中之一种,其重要结构特点是微小、紧凑、美观、安全。装置中共有三种传感变送器,可对流量、液位(单容)组成闭环PID调节液位控制系统或PID调节流量控制系统。通过智能调节仪的通讯口和上位机通讯。控制参数可以在智能控制仪表中以及上位机中设置。上位机软件采用MCGS全中文工控组态软件,实现在线检测、控制、参数修改、数据的存储分析、实时曲线和历史曲线显示和打印。。 本实验装置,采用工业级传感器,IEC标准的信号输出。适用于测控、自动化、计算机、机电控制、信息工程、机电一体化等专业。装置放置于实验桌台面上,可独立操作实验或连接上位计算机。 实验装置实物图如图1.1所示:

图1.1 实验装置实物图 二、基本配置 1.微型涡轮流量计一只 2.扩散硅液位变送器一只 3.智能工业调节仪一只 4.RS485/RS232转换器一只 5.玻璃转子流量计一只 6.可控硅调压模块一只 7.电磁阀(一只常开,一只常闭)二只 8.微型有机玻璃实验水箱一只 9.微型不锈钢储水箱一只 10.手动阀两只 11.微型磁力泵一只 12.接近开关一只 13.晶体管液位继电器一只 14.LED数字电压表一只 15.中间继电器三只 16.水标一只 17.实验软件光盘一套 18.P4电脑+17’显示器(自备) 19.实验台(选配)一只 20.MCG软件狗(选配件)一只 三、技术指标 1)供电电源:AC220V±10% 50HZ±5% 10A 有良好接地 2)仪表输入输出信号符合IEC标准 3)扩散硅液位变送器量程:0-50cm(智能仪表参数DIH=50) 输出信号:4-20mADC 二线制DC24V 精度0.5级

1. 过程控制系统分类: 按结构特点 反馈控制系统:根据系统被控量的偏差进行工作的,偏差值是控制的依据; 前馈控制系统:根据扰动量的大小进行工作,扰动时控制的依据; 前馈——反馈控制系统:开环前馈能针对主要扰动及时迅速的克服其对被控参数的影响;其余次要扰动,则利用反馈控制予以克服; 按信号给定值分类 定制控制系统:系统被控量的给定值保持在规定值不变,或小范围附近不变; 程序控制系统:被控量的给定值按预定的时间程序变化工作; 随动控制系统:被控量的给定值随时间任意变化的控制系统; 2. 建模方法:机理分析法和试验法 4. 执行器(调节阀)由执行机构和调节机构两部分构成。执行器可分为气动执行器、电动执行器、液动执行器三类;气动执行器输入信号为0.02—0.1MPa;电动执行器输入信号为DC 4~20mA; 5. 什么叫气开式调节阀,什么叫气关式调节阀?怎样利用执行机构和调节机构来组成气开、气关式调节阀? 执行器有气开、气关两种型式。所谓气开式,即当气动执行器输入压力p》0.02MPa时,阀门开始打开,也就是说有信号压力时阀开,无信号压力时阀关。对于气关式则反之,既有信号压力时阀关,无信号压力时阀开。 正作用执行机构与正装调节机构组成气关式调节阀;正作用执行机构与反装调节机构组成气开式调节阀;反作用执行机构与正装调节机构组成气开式调节阀;反作用执行机构与反装调节机构组成气关式调节阀; 6. 何为调节阀的流量特性?何为理想流量特性和工作流量特性?在工程上是怎样来选择调节阀流量特性的? 执行器的流量特性是指被控介质流过阀门的相对流量与阀门的相对开度之间的关系,即 q/qmax=f(l/L);q/qmax--相对流量,即执行器某一开度流量与全流量之比;l/L--相对开度,即执行器某一开度行程与全开行程之比;流过执行器的流量不仅与阀的开度有关,同时还与阀前后的压差大小有关。 理想流量特性就是在阀前后压差为一定的情况下得到的流量特性; 工作流量特性即在实际工程使用中,调节阀两端的压力差不为常数时,调节阀的相对开度和相对流量的关系; 流量特性的选择原则:一个过程控制系统,在负荷变动情况下,为了使系统能保持预定的品质指标,则要求系统总放大系数在整个操作范围内保持不变,可以通过适当选择调节阀的特性来补偿被控过程的非线性,从而使系统总的放大系数保持不变。所以当过程特性为非线性时,应选用对数流量特性调节阀,否则就使用直线特性的调节阀。 7. 系统阶跃响应性能指标: 余差C:系统过渡过程终了时给定值与被控参数稳态值之差。 衰减率:衡量系统过渡过程稳定性的一个动态指标。(φ=(B1-B2)/B1)(B1为超调量,B2为到第二个峰值时的超调量); 最大偏差A:被控参数第一个波的峰值与给定值的差;σ= (y(tp)-y(∞))/ y(∞)*100%; 过渡过程时间ts:系统从受扰动作用时起,到被控参数进入新的稳定值5%的范围内所经历的时间,是衡量控制快速性的指标。

水泵的扬程、功率与闭合系统中的管道长度 L 有关。 水泵流量 Q= 25m^3/h =0.00694 m^3/s 管道流速取 2m/s左右, 则管内径 D=[4Q/(3.1416V]^(1/2=[4*0.00694/(3.1416*2]^(1/2=0.0665m 选用管径 D= 70 mm = 0.070 m,流速 V=[4Q/(3.1416D]^(1/2=1.34 m/s 管道摩阻 S=10.3n^2/D^5.33=10.3*0.012^2/0.070^5.33 = 2122 水泵扬程 H=h+SLQ^2=170+2122*600*0.00694^2 = 231 m 配套电动机功率 N=9.8QH/k =9.8*0.00694*231/0.5 = 31.4 kw 注:式中, H ——水泵扬程,单位 m ; S ——管道摩阻, S=10.3n^2/d^5.33,n为管内壁糙率,钢管可取 n=0.012, D 为内径,以 m 为单位。 L ——管道长度,以 m 为单位; Q ——流量,以 m^3/s为单位。 P——电动机功率, kw ; k ——水泵电动机机组的总效率, 取 50%, 选定水泵、电动机后, 功率可按实际情况精确确定。 按扬程和出水量来选择,与管道长度无关。 实际计算应为 :(要扬程 +管道阻力 *(1+泵的损耗 . 所以应为 :(50+10*1.1=66米 所以泵的扬程应选在 65-75米之间 , 再加上你需要的流量 , 泵就能 补水泵和给水泵计算方法一样。补水泵的流量 Q 由需要而定,即单位时间锅炉水补给量。补水泵的扬程由提水高度、锅炉压力水头以及管路的沿程水头损失和局部水头损失而定。设管长为 L ,沿程阻力系数为 k ,局部阻力系数为 j, 提水高度为 Z, 锅炉压力为 P ,水的密度为 p ,重力加速度用 g 表示 ,则补水泵扬程 : H = Z+P/(pg+(kL/DV^2/(2g+jV^2/(2g 式中平均流速 V=4Q/(3.14D^2 , D 为管内径。

WDM型循环冷却水动态模拟试验装置 光明化工研究设计院水处理工程技术中心生产制造的WDM型循环冷却水动态模拟试验装置,广泛使用于石油、化工、冶炼、电力等行业。1986年获化工部科技成果三等奖,1991年获全国第三届新技术、新产品展销会银奖。 该装置经连续不断的改进,各项功能日臻完善,是目前国内最先进的循环冷却水动态模拟试验装置,已用于全国各地50家单位。 装置流程为双水路,由计算机自动控制模拟换热器入口水温和循环水流量,能自动检测进出口水温差和换热蒸汽温度,各参数及时显示在计算机显示器上,巡回采检循环水流量模拟换热器进出口温差、换热蒸汽温度,并同时采检其他参数。同时计算出瞬时污垢热阻系数,并可同步打印以上各参数。试验结束时,由计算机给出污垢系数曲线和极限污垢热阻系数。 本装置是评价和筛选水质稳定剂配方的专用设备,能对水稳剂配方的缓蚀、阻垢效果、月污垢沉积量和运行工艺条件进行综合评定。 测控系统是专门为WDM-D型循环水动态模拟试验装置配套的实时监测、控制系统。按WDM-D型循环水动态模拟试验装置的技术要求,实现对温度与流量的实时监测、污垢热阻值计算、完成对实验结果的打印输出,数据处理和曲线绘制。本微机测控系统完成的实验结果可长期保存,也可在其他的分析试验中使用保存下来的数据和实验报告文件。 WDM-D型微机测控系统是在WDM-B型、WDM-C型的基础上,采用90年代最新的控制技术和软件技术,经过重新优化设计而成。WDM-D型微机测控系统采用管理微机(上位机)与控制微机(下位机)相结合的体系结构。管理微机由个人计算机组成,操作平台为Windows2000,数据处理、报表生成和曲线制作采用Excel。管理微机负责对监测数据的收集、管理、显示、存储及结果分析和输出,并接受分析操作员通过人机界面发出的控制指令。控制微机是以总线核心的单片机,负责执行管理微机的控制指令,完成对试验装置的实时控制,并把采集到的数据传送给管理微机。 WDM-D型动态模拟实验装置具有如下特点: 1、入口控制精度0.3℃(实际控制精度高达0.15℃);循环流量控制精度为1%(实际控制精度0.5%)。 2、入口温度和出口温度的检测精度为0.2℃;蒸汽温度的检测精度0.5℃。 3、整个微机测控系统的可靠性取决于系统控制微机, 控制微机可靠性高。

开题报告 通信工程 网络流量应用层特征分析与提取 一、课题研究意义及现状 意义:随着P2P技术的发展,P2P流量已经占据了整个互联网流量的60~90%,逐渐成为其重要组成部分。P2P应用的不断增加,其抢占带宽的特点造成了网络带宽的巨大消耗,甚至引起网络拥塞,对其他应用的服务质量造成了威胁,损害了ISP的利益。另一方面,P2P环境下文件共享的方便和选路机制的快速,为网络病毒和不健康信息等也提供了更好的入侵机会。因此,实现P2P流量的准确识别对于有效管理网络和合理利用网络资源都具有重要意义。 现状:就目前国内外研究现状而言,主要可分为基于人工经验和基于机器学习的P2P流量识别方法。目前,基于人工经验的P2P流量识别方法主要可分为三类:第一类基于端口的识别方法,由于P2P技术采用端口跳跃、随机端口等方式来逃避检测,该方法对于大部分P2P应用已不再有效;第二类基于应用层数据的识别方法,通过提取应用层数据,分析其载荷所包含的协议特征值,来判断网络流量是否属于P2P,该方法准确性高,但可扩展性差且缺乏加密数据识别功能,同时也无法识别新出现的和未知的P2P应用;第三类基于流量特征的识别方法,该方法通过对传输层数据包进行分析并结合P2P网络所表现出来的流量特征,来识别P2P流量。研究采用基于应用层签名的识别方法, 分析和识别PPstream、PPlive、QQlive、UUsee 和SopCast 五个主流的P2P 流媒体应用平台中第三阶段media chunk数据传输部分的流量。基于应用层签名识别方法的关键是签名特征的提取。选择签名特征的原则是:在数据传输过程中必定会出现且具有稳定形态, 优先选择会重复出现的特征字符串, 同时考虑对识别精度和识别效率的影响,要求特征字符串长度应适中。目前获得应用层签名特征的方法主要有基于相关的开发文档和基于报文TRACE的数据分析这两种方法。目前主流P2P 流媒体平台的通信协议均为私有协议, 并不能获取相关的开发文档,无法采用基于开发文档的方法来获取签名特征。因此常采用基于报文TRACE 的数据分析方法来获得主流P2P流媒体平台的应用层签名特征。我们在这里采用的是etherpeek抓包工具用监听统计和捕获数据包两种方式进行网络分析。 二、课题研究的主要内容和预期目标 本课题主要完成的工作:

1 阀口的流量压力特性 流体力学中流经节流小孔的流量公式: p A C q d ?=ρ 2 式中,d C --阀口流量系数,与雷诺数Re 有关,Re>260时,滑阀的流量系数为常数,若阀口为锐边时,d C =0.61~0.65;若阀口为圆边或有很小倒角时,d C =0.8~0.9. 复习:雷诺数Re 的计算式:运动粘度水力直径流速?= = υ h vD Re ,水力直径湿周 过流面积 4D ?=h 式中,A —阀口的过流面积,p ?--阀口前后的压差。 图(a )所示为滑阀,阀口过流面积 Dx A π= (当h=0时) 图(b )所示为锥阀(阀座无倒角),阀口过流面积 )s i n (s i n ααπ2211 1D x x D A - = 当1D x <<时,απsin x D A 1= 图(c )所示为锥阀(阀座有倒角),阀口过流面积 )s i n (s i n ααπ221m m D x x D A -=, 其中221/)(D D D m +=,当m D x <<时,απsin x D A m = 图(d )所示为球阀,阀口过流面积 ()2 02 1001221x h D h x x h D A ++?? ? ??+=π,其中,2 12 02??? ??-=D R h 当R x D x <<<<,/21时,R x h D A /01π= 锥阀(球阀)的流量系数d C ,当雷诺数较大时,流量数为定值,d C =0.77~0.82. 图1 滑阀、锥阀、球阀

2 液压阻尼和液阻桥路控制 各种液压控制阀的工作原理实际上都是从阀芯的力学平衡条件出发,通过控制阀芯的位置来改变流动阻尼而进行控制,以达到调节压力或流量的目的。 2.1 液压阻尼的概念 阀口的流量压力特性可表示为 p By q ?= 式中,B 为液导率,例如滑阀的ρπ/2D C B d =,锥阀的ραπ/sin 2D C B d =; y 为阀口开度,称By 为液导,液导用字母G 表示,即G=By 参照电学中的欧姆定律R V I =,让流量q 对应电流I 、压差p ?对应电压V ,液阻对应电阻, 则阀口的流量压力特性表示为: R p By p q ?= ?= /1 式中,R 为液阻,By R 1 = ,(液阻R 与液导G 互为倒数),显然液阻R 随阀口开度y 的增大而减小,随y 的减小而增大,即液阻反比于阀口开度。 2.2 正开口四边滑阀控制油缸的液阻全桥分析 图2.1 正开口四边滑阀控制油缸的液阻全桥表示 图2.1(a )所示为正开口四边滑阀控制双出杆油缸,设阀中位时各边阀口的预开口为0y ,

转子流量计水流量标准装置操作规程 一、检定前准备工作 1、把转子流量计垂直安装在装置上,其倾斜度1.0级和1.5级应不超2°,低于1.5级应不超5°。 2、缓慢打开调节阀,让水流过流量计冲走试验管道和流量计内的杂质,然后将流量调到流量计上限运行,把积存在管道内的气体和附着在浮子上的气泡全部排除后方可进行检定。 3、关闭所用工作容器底阀湿罐,打开底阀排水后滴水1分钟关闭底阀。 二、检定 1、调好流量,设定检定时间,等浮子稳定后启动时间控制器使换向器换向,使水流入所用工作容器内,一次检定完毕读取工作容器标尺高度,查出相应容积V S 。 2、计算转子流量计刻度状态下的实际水体积。 ()[]201-+=s S S t V V β 计算流量计在刻度状态下的实际流量t V q v = 。 3、计算示值误差max q q q E v vs I -=,流量计每次检定的基本误差22s I E δδ+=,如果装置误差s δ不超出流量计基本误差限的三分之一 时,装置的误差可忽略不计。 4、金属转子流量计和带导杆的玻璃转子流量计应作正反行程的检定,正反行程每点检定次数均不少于2次,计算回差%100max ?-=q q q E d u h 。 5、在流量计的流量范围内至少选择5个均匀分布的流量检定点(包括流量计的上限流量和下限流量)每个检定点检定次数均不少于2次,各次检定步骤均按上几点进行,计算重复性()%100max ??= q q E v i r 。

6、流量计的基本误差、回差、重复性均取各检定点或各检定次的最大值。 三、流量计的基本误差应不超过基本误差限;回差应不超过基本误差限的绝对值;重复性应不超过基本误差限的绝对值的二分之一。

流量特性 调节阀的流量特性,是在阀两端压差保持恒定的条件下,介质流经调节阀的相对流量与它的开度之间关系。调节阀的流量特性有线性特性,等百分比特性及抛物线特性三种。三种注量特性的意义如下: 等百分比特性 等百分比特性的相对行程和相对流量不成直线关系,在行程的每一点上单位行程变化所引起的流量的变化与此点的流量成正比,流量变化的百分比是相等的。所以它的优点是流量小时,流量变化小,流量大时,则流量变化大,也就是在不同开度上,具有相同的调节精度。 线性特性 线性特性的相对行程和相对流量成直线关系。单位行程的变化所引起的流量变化是不变的。流量大时,流量相对值变化小,流量小时,则流量相对值变化大。抛物线特性 流量按行程的二方成比例变化,大体具有线性和等百分比特性的中间特性。 从上述三种特性的分析可以看出,就其调节性能上讲,以等百分比特性为最优,其调节稳定,调节性能好。而抛物线特性又比线性特性的调节性能好,可根据使用场合的要求不同,挑选其中任何一种流量特性。 线性。等百分比,快开流量特性: 线性一般用于液位控制,等百分比特性一般用于压力、温度控制,快开特性用于两位式控制,等百分比特性用得比较多。 调节阀的流量特性目前常用的是这三种:等百分比、线性和快开。选择阀的流量特性是基于这个回路的调节特性应为线性的比较好,所以我们通常选择等百分比特性的原因是实际流量特性是有歧变的,如果理想流量特性选等百分比特性,歧变后的实际流量特性就近似为线性的;选择线性特性的原因是一是阀门的尺寸比较小,将其制造成等百分比特性较难,所以一般小流量的调节阀都是线性的;二是有些控制回路对精确控制要求不严格,而对变化趋势比较敏感,例如液位调节,可以选用线性特性。快开特性在调节回路中应用较少,主要是用于工艺要求参数变化较快的场合。 线性:一次曲线。

水流量标准装置 (2014年1月10日) 技 术 文 件 丹东通博电器(集团)有限公司

目 录 1 设计依据............................................................................................................................................... 3 2 装置技术指标 ....................................................................................................................................... 3 3 主要设备技术指标、要求和特点 ....................................................................................................... 4 3.1 储水循环稳压系统 (4) 3.1.1 流量泵选择的依据 ....................................................................................................... 4 3.1.2 储水池 ........................................................................................................................... 5 3.1.3 稳压罐:.......................................................................................................................... 5 3.2 计量管线系统 ........................................................................................................................... 6 3.2.1 检定管线 ....................................................................................................................... 6 3.2.2 流量调节系统 ............................................................................................................... 6 3.2.3 标准流量计组 ............................................................................................................... 7 3.2.4 夹表器 ........................................................................................................................... 7 3.3 称重标准系统 ........................................................................................................................... 7 3.3.1 称重容器 ....................................................................................................................... 7 3.3.2 称重标准器 ................................................................................................................... 8 3.3.3 换向器 ........................................................................................................................... 8 3.4 变频调速系统 ........................................................................................................................... 8 3.5 多媒体采集系统 ....................................................................................................................... 9 3.6 浮子检定装置 (9) 4 装置不确定度分析计算 ....................................................................................................................... 9 4.1 装置静态质量法不确定度粗算如下: ................................................................................... 9 4.1.1 计时器的不确定度1s 、1u .......................................................................................... 9 4.1.2 电子衡器的不确定度2s 、2u :以20t(1/4000)电子秤为例 ....................................... 10 4.1.3 换向器不确定度 5s 、6s 、4u ................................................................................. 10 4.1.4 标准砝码不确定度F u .. (11) 4.2 标准表法不确定度粗算如下: ............................................................................................. 11 4.2.1 涡轮流量计的相对标准不确定度21u ....................................................................... 12 4.2.2 检定涡轮流量计的上一级标准装置的合成相对标准不确定度22u ....................... 12 4.2.3 涡轮流量计的配套仪表引入的相对标准不确定度23u ........................................... 12 4.2.4 涡轮流量计检定时与使用条件不同而引起的相对标准不确定度24u ................... 12 4.2.5 数据采集、数据处理及通讯所引起的流量相对标准不确定度25u (12) 5 微机自动检定控制系统(PLC+工控机) (13)

KPXJS-FRC系统实训步骤 流量实训装置为自动化及相关专业的教学及实训设备。通过本套实训装置,学生可熟练掌握常用流量仪表及装置的使用、安装、调试与维护,熟悉流量仪表控制装置信号回路及信号关系,培养学生流量仪表的专业基础技能,提高学生的实际操作能力,为将来走向工作岗位打下坚实基础。 一、流量检测系统安装实训装置组成 1-主水箱:试验装置中液体主盛装容器;2-1#水箱:试验装置中液体付盛装容器;3-2#水箱:试验装置中液体付盛装容器;4-气动调节阀:气动执行机构,通过智能数显控制仪来控制它,可调节流量的变化;5-主水泵:实现试验中液体在主与付容器之间的切换,实现试验中液体的流动; 6-法兰玻璃转子流量计; 7-螺纹玻璃转子流量计;8-金属转子流量计;9-涡街流量计;10-涡轮流量计;11-电磁流量计;12-孔板流量计;13-差压变送器; 14-仪表控制柜:试验所需仪器仪表控制箱;A1-闪光报警器;B1-智能数显表; B2-B3智能数显表:各流量显示; C1-C3智能数显表:各流量显示;D1-智能数显控制仪:控制调节阀,副操器; D2-智能数显控制仪:控制调节阀,副操器; D3-智能数显表;ST11:A1报警器声音消除按钮;ST12:A1报警器声音试验按钮;ST13:调节阀仪表控制柜与DCS切换旋钮;ST14:水泵液位旋钮; Q1 ——Q9等球阀:通过球阀的开关来实现不同的试验。 二、试验准备 1.将仪表柜送电,观察仪表柜电源指示灯,如果不亮,请检查电

2.将各数显仪表送电,观察数显表和现场仪表,如有异常请检查,排除故障。 3.观察主水箱液位,如果主水箱液位低于1/2,请补充液位。 三、流量试验 1.打开阀门Q1、Q7,关闭Q2、Q3、Q4、Q5、Q6 2.操作ST14旋钮,打开主水泵,开始上水 3.观察主泵出口压力表,缓慢打开Q2,缓慢关闭Q1。观察主管道玻璃转子流量计流量,调整Q1、Q2的开度 4.观察分管道安装的玻璃转子流量计 5.如需观察其他流量计,请打开对应的阀门 6.试验完毕后,打开放空阀,关闭电源 四、调节阀试验 1.使用智能数显控制仪(C3),用手动模式,打开调节阀(FV101)0%、25%、50%、75%、100%,观察阀门与仪表,调校调节阀。 2.打开阀门Q1、Q7,关闭Q2、Q3、Q4、Q5、Q6。 3.打开调节阀5%,操作ST14旋钮,打开主水泵,开始上水。 4.观察主泵出口压力表,缓慢打开Q2,缓慢关闭Q1。观察主管道玻璃转子流量计流量,调整Q1、Q2的开度。 5.观察分管道安装的转子流量计。 6.使用用手动模式,将调节阀(FV101)打开(5%-100%),关闭(100%-5%),观察主泵出口压力表压力变化,观察视窗变化,观察

2.5孔口和间隙的流量—压力特性 在液压元件中,普遍存在液体流经孔口或间隙的现象。液流通道上其通流截面有突然收缩处的流动称为节流,节流是液压技术中控制流量和压力的一种基本方法。能使流动成为节流的装置,称为节流装置。例如,液压阀的孔口是常用的节流装置,通常利用液体流经液压阀的孔口来控制压力或调节流量;而液体在液压元件的配合间隙中的流动,造成泄漏而影响效率。因此,研究液体流经各种孔口和间隙的规律,了解影响它们的因素,对于理解液压元件的工作原理、结构特点和性能是很重要的问题。 2.5.1 孔口的流量—压力特性 孔口是液压元件重要的组成因素之一,各种孔口形式是液压控制阀具有不同功能的主要原因。液压元件中的孔口按其长度l 与直径d 的比值分为三种类型:长径比l/d <0.5的小孔称为薄壁孔;长径比0.5<l/d <4的小孔称为厚壁孔或短孔;长径比l/d >4的小孔称为细长孔。这些小孔的流量—压力特性有共性,但也不完全相同。 ⒈薄壁孔 薄壁孔一般孔口边缘做成刃口形式,如图 2.28所示。各种结构形式的阀口就是薄壁小孔 的实际例子。液流经过薄壁孔时多为紊流,只有 局部损失而几乎不产生沿程损失。 设薄壁孔直径为d ,在小孔前约d /2处,液 体质点被加速,并从四周流向小孔。由于流线不 能转折,贴近管壁的液体不会直角转弯而是逐渐 向管道轴线收缩,使通过小孔后的液体在出口以 下约d /2处形成最小收缩断面,然后再扩大充满整个管道,这一收缩和扩大的过程便产生了局部能量损失。 设最小收缩断面面积为A c ,而小孔面积为A T ,则最小收缩断面面积与孔口截面面积之比称为截面收缩系数,即 T c c A A C (2.61) 收缩系数反映了通流截面的收缩程度,其主要影响因素有:雷诺数Re 、孔口及边缘形式、孔口直径 d 与管道直径d 1比值的大小等。研究表明,当d 1/d ≥7时,流束的收缩不受孔前管道内壁的影响,这时称之为完全收缩;当d 1/d <7时,由于小孔离管壁较近,孔前管道内壁对流束具有导流作用,因而影响其收缩,这时称液流为不完全收缩。 选择管道轴线为参考基准,对1—1截面和2—2截面列写伯努利方程,得 图2.28 通过薄壁小孔的液流