编号:B1(中文全文)

精炼渣系对轴承钢D类夹杂物的影响

李铮1胡俊辉1徐明华1卫建国1郑少波2洪新2

(1.宝钢股份特钢分公司;2.上海大学上海钢铁冶金重点实验室)

摘要研究表明降低精炼顶渣碱度可显著减轻D类氧化物、硫化物和碳氮化钛的尺寸和级别。宝山钢铁股份特殊钢分公司新发明的轴承钢精炼工艺在LF/VD条件下,采用精炼前期高碱度顶渣,精炼后期低碱度顶渣的方法,较好的解决了脱氧、脱硫与降低D类夹杂物级别,缩小D类夹杂物尺寸的矛盾。本文指出随着对轴承钢纯净度要求的提高,LF/VD精炼法的局限性日益暴露出来,新上的轴承钢生产线应考虑配备RH装置。

关键词轴承钢精炼工艺精炼渣系夹杂物

Influence of Refining Slag Composition

on D Type Inclusion in Bearing Steel

Li Zheng1Hu Junhui1Xu Minghua1Wei Jianguo1

Zheng Shaobo2Hong Xin2

(1.Baoshan Iron & Steel Co., Ltd., Special Steel Branch

(2.Shanghai Enhanced Laboratory of Ferrous-Metallurgy,Shanghai University)

Abstract:Key In the paper, it was shown that reducing the basicity of top slag of refining could remarkably reduce the sizes of D type inclusion, sulfide and titanium carbonitride and lower their ratings. A new refining process of bearing steel was invented by Baoshan Iron & Steel Co., Ltd. Special Steel Branch. The process, in which high basicity top slag was applied at earlier stage of refining and low basicity top slag was applied at later stage of refining, would balance deoxidization, desulphurization and lowering the rating of D type inclusion, reducing the size of D type inclusion under LF/VD condition. The author pointed out that it is better to equip RH device in the new bearing steel production line to meet stricter requirements for the cleanliness of bearing steel due to the limitation of LF/VD refining process.

Words: bearing steel, refining process, refining slag, inclusion

1 前言

作用于轴承上的是呈周期性变化的压应力,其破坏形式为疲劳剥落。夹杂物特别是在轧制过程中不变形的D类夹杂物在交变应力的作用下会在其周围产生裂纹,成为疲劳剥落的起点。因此,世界各地的轴承钢工作者都将减小D类夹杂物级别、缩小D类夹杂物尺寸作为提高轴承钢纯净度的重点。

上世纪八十年代中期前,我国轴承钢的生产一直采用熔化、氧化、还原的“老三段”的操作法,D类氧化物的级别和尺寸据高不下。为此,冶金部曾组织各特钢企业,开展全国范围内的攻关,但收效甚微。八十年代后期,钢包精炼法开始用于轴承钢生产,D类氧化物显著改善。在相当长的一段时间内,冶金工作者把工作重点转向降低钢中氧含量,以减少氧化物夹杂。近年来,随着国际制造业向中国转移,世界著名的轴承企业纷纷在我国建厂,对轴

承钢的质量要求随着不同的国家和不同的用途日益细分并出现了国际化。

以山阳为代表的日本企业,根据用户需要,除对氧含量提出要求外,还对钢中的钛、硫含量提出了越来越高的要求,特殊用途的轴承钢要求氧含量≤7ppm ,钛含量≤12ppm ,硫含量≤30ppm 。超纯轴承钢的氧含量甚至达到3~4ppm ,同时钛含量也降低至7~8ppm 。以SKF 为代表的欧美企业对氧、钛含量的要求没有日本那么苛刻,但他们更重视夹杂物的尺寸、数量和性质,如要求硫含量在0.005~0.015%之间,而不是越低越好。点状定性为长/宽≤5的各类夹杂物,如硫化物、氧化物、氮碳化钛及复合夹杂物。

随着对轴承钢纯净度要求的不断提高,钢包精炼法局限性日益明显的暴露出来,主要表现在:(1)工作真空度最高只能达到66.7Pa ,很难进一步提高,而RH 很容易就达到13.3Pa 。

(2)对脱S 、脱O 有利的高碱度渣,在VD 过程中由于渣-钢混冲,很容易造成大颗粒不变形的铝酸钙夹杂物,该夹杂物如果出现在精磨后的轴承套圈辊道上,就会出现“黑斑”缺陷,对轴承的疲劳寿命极为有害。

日本在1964年开始采用钢包精炼法生产轴承钢,但他们很快发现:在高碱度渣的混冲下,钢包精炼法效果不理想,故从1968年开始采用RH 脱气法[1]。

2 在VD 条件下,夹杂物与顶渣组成的关系

2.1 现阶段精炼顶渣的组成

为满足精炼过程中各种物理化学反应,精炼顶渣应具有合适的粘度,一定的碱度及还原性和稳定性。在偏心底出钢,采用留钢留渣的条件下,为了使脱氧产物有充分的上浮时间,通常在出钢时的高氧位(500~1000ppm )下将2-3Kg/T 的铝加入包中,这部分的铝90%以上都会被氧化,生成Al2O3进入渣中,使顶渣稀释。为了完成脱硫和升温的任务,LF 炉会加入较多的石灰,形成高铝高碱度的精炼顶渣。其Al 2O 3和CaO 含量分别为25~30%;55~60%,顶渣碱度(CaO/SiO 2)为4.0~6.0。该精炼顶渣在不换渣的条件下,很容易将S 脱至≤0.008%,与此同时,95%以上的氧含量≤10ppm (上海五钢,2005年,按炉号统计)。因此,在相当大的范围内被推荐使用。

2.2 VD 过程中Ca 的还原

研究表明[2],在VD 过程的真空条件下,轴承钢中1%的C 可还原渣中的CaO ,即存在如下反应:

(CaO )+[C]=[Ca]+{CO} ο1G ?=600485-177.16T J/mol (1)

反应的平衡常数为:

)(][][1ln ln CaO C CO

Ca a a p a k =

被还原出来的Ca 与钢液中的Al 和O 结合会生成球状的氧化物(主要为mCaO ?n Al 2O 3)。若Ca 与钢液中的S 结合,会生成变形能力差的CaS (长/宽≤5)。因此,要解决球状夹杂物的问题,最重要的是减少钢液中的Ca 含量,在LF/VD 的精炼条件下,在冶炼高碳铬轴承钢时,就是要降低精炼顶渣中的CaO 活度。

降低炉渣中CaO 活度的最有效的方法是增加炉渣中SiO2含量。顶渣中的SiO2与CaO 可结合生成CaO ?SiO2、2CaO ?SiO2和3CaO ?SiO2化合物。因此,当炉渣中CaO/SiO2>3时就会有自由CaO 出现,从而大幅度提高了炉渣中CaO 的活度。要减少熔渣中CaO 活度,就要将熔渣中的CaO 和SiO 2的比例(碱度)控制在≤2.8(3CaO/ SiO 2=3×56/60=2.8),最好控制在≤1.9(2CaO/ SiO 2=2×56/60=1.9)的范围内。

当渣中CaO 活度比较低时,精炼渣的脱硫能力就比较弱。从CaO 脱硫平衡来看,钢中[S]含量很难达到目标值。

=-72226/T+21.31 (2)

(CaO )+[S]=(CaS )+[O] 91.313748ln ][]

[2+-==T

a a a a k S CaO O CaS 在采用EBT 的电炉冶炼中,钢中硫的去除主要在出钢和精炼过程中完成。因此,解决球状的氧化物夹杂和脱硫就发生了矛盾。

宝钢股份特钢分公司发明了一种新的轴承钢精炼方法,采用前期高碱度后期低碱度的方法,可同时解决脱氧、脱硫和D 类夹杂物问题。采用该方法生产的轴承钢氧含量≤10ppm ,钛含量≤20ppm ,D 类夹杂物可满足SKF D33-1 Grade 3S 要求。SKF 专家评级结果见表1。

表1 试验炉次φ100mm 熔检样高倍评级结果

Table 1 Ratings of microstructures of

Ф100 mm samples taken from the billet of tested heats

评级标准 炉次 评级结果 SKF D33-1 Grade 3S 要求 DIN 50602 A K4=2.18 K4≤7

DIN 50602 B K4=4.3 K4≤7

DIN 50602 C K4=4.7 K4≤7

炉号C 轧成φ40mm ,洛阳轴承研究所评级结果见表2。

表2 试验炉号φ40材高倍评级结果

Table 2 Ratings of microstructures of

Ф40 mm samples taken from the finish product of tested heats

A 细 A 粗

B 细 B 粗

C 细 C 粗

D 细 D 粗 级别 比例 级别 比例 级别 比例 级别 比例 级别 比例 级别 比例 级别 比例 级别 比例 0 3/80 0 78/80 0 77/80 0 80/80 0 80/80 0 80/80 0 44/80 0 80/80 0.5 27/80 0.5 1/80 0.5 3/80 0.5 34/80 1.0 27/80 1.0 1/80 1.0 2/80

1.5 21/80

2.0 2/80

表2说明在受检的80个视场中未出现大于8μm 的D 类氧化物。

2.3 D 类硫化物

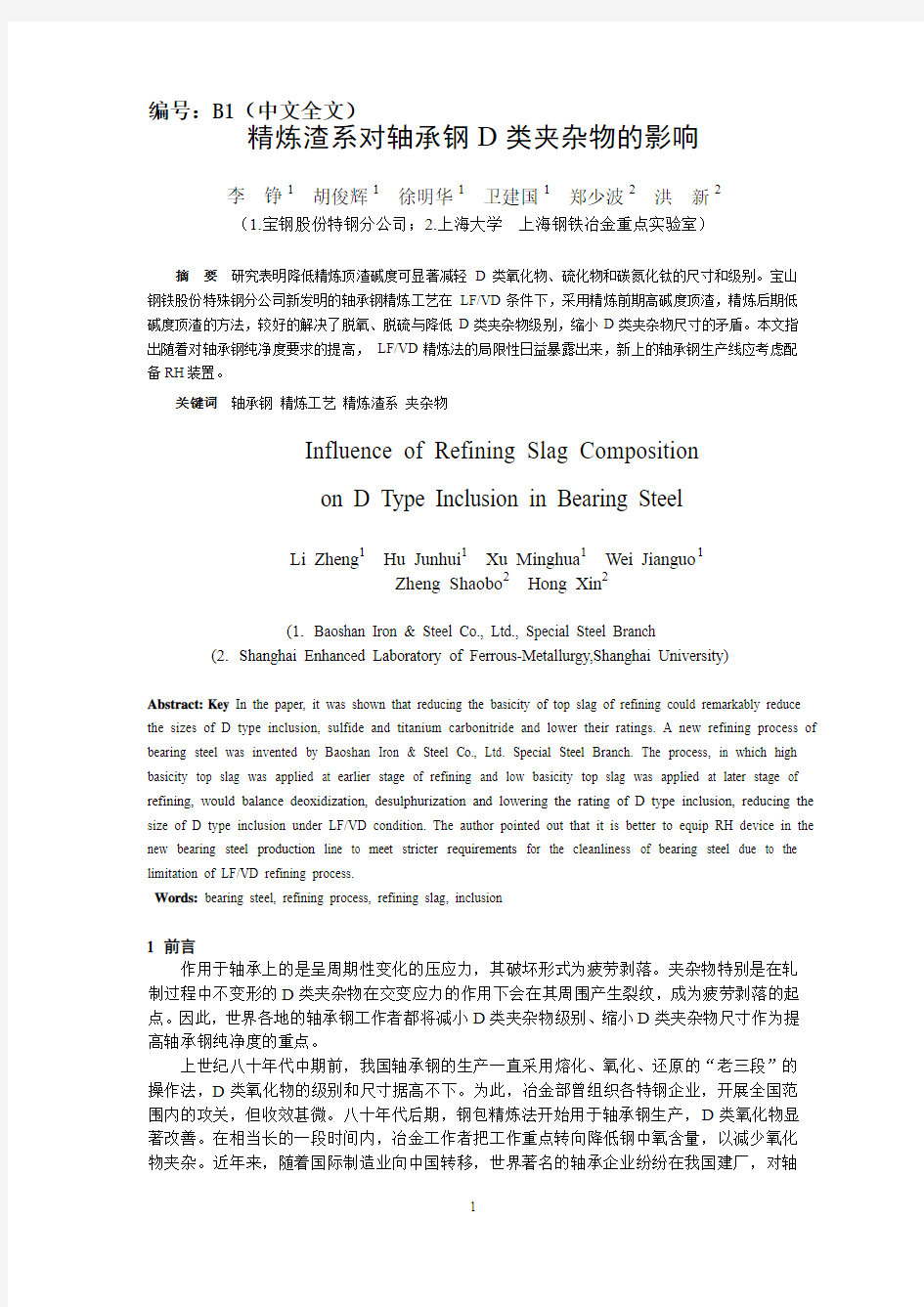

如前所述,高碱度顶渣在真空精炼时,渣中的自由氧化钙被钢中的碳还原使钢中的钙含量增加。在凝固过程中,部分钙与钢中的硫化锰结合生成变形能力差(长/宽≤5)的MnS ?CaS 复合夹杂物。若减少渣中的自由氧化钙,硫在凝固过程中将与锰结合,生成变形能力强(长/宽>5)的MnS 。MnS ?CaS 与MnS 的扫描电镜和能谱分析见图1、图2。

探针成分分析

Elem Wt % At %

----------------------------------

MgK 1.93 3.57

S K 29.25 40.24

CaK 4.41 4.85

MnK 41.53 33.34

FeK 22.87 18.06

图1 MnS?CaS扫描电镜和能谱分析

Figure 1 MnS?CaS in the field under scanning

electron microscope (a) and EDAX analysis (b)

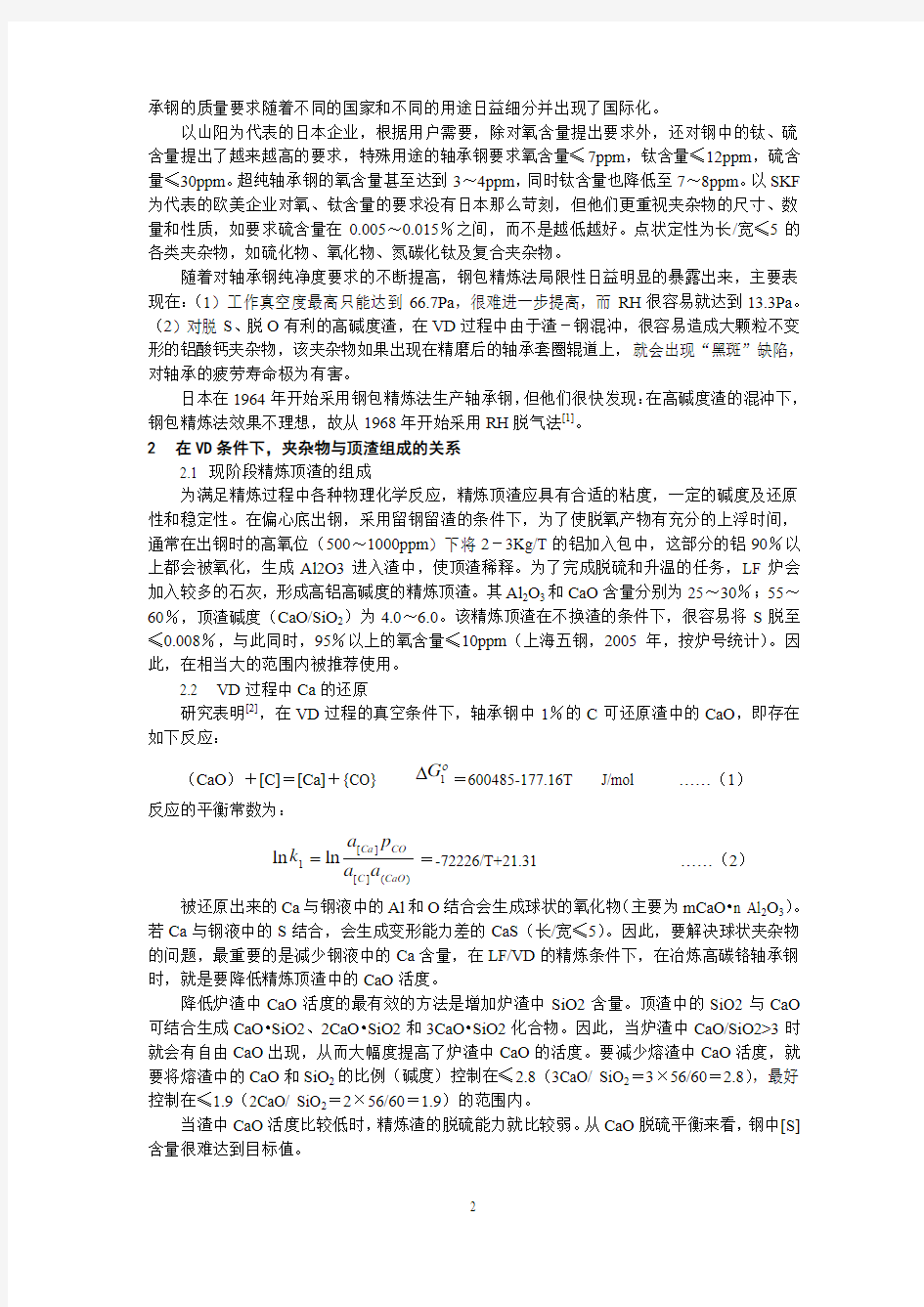

探针成分分析

Elem Wt%At%

S K 32.53 45.27

CrK 2.20 1.89

MnK 53.37 43.34

FeK 11.90 9.51

Total 100.00 100.00

图2 MnS扫描电镜和能谱分析

Figure 2 MnS in the field under scanning

electron microscope (a) and EDAX analysis (b)

采用新工艺生产时,变形能力差的椭球形硫化物的数量明显减少,长宽比增加。新工艺与常规工艺的椭球形硫化物夹杂检验结果对比见表3。新工艺与常规工艺各选一炉共6块高倍试样,从>13μm(长轴)的D类硫化物开始计数。

表3 新工艺与常规工艺D类硫化物检验结果对比

Table 3 Comparison of testing results of D type inclusion

between new process and routine process

工艺长/宽≤2 >2长/宽≤3 >3长/宽≤4 >4长/宽≤5 总计颗粒数/出现率颗粒数/出现率颗粒数/出现率颗粒数/出现率颗粒数

新工艺5/9.4%30/56.6%16/30.19%2/3.8%53

常规工艺46/36.5%64/50.8%15/11.9%1/0.8%126

2.4 D类碳氮化钛

钛在钢中的存在形式有Ti(C、N)、TiC、TiN,是一种坚硬的菱状不变形夹杂物,在交变应力的作用下,造成应力集中,对轴承寿命危害很大[3]。ASTM E45 A法将其纳入D类评级。

先进的轴承钢标准对钛含量都有上限规定。上海五钢公司的P级轴承钢规定Ti≤30ppm。日本NMB公司用于静音轴承的材料要求Ti≤12ppm。

根据式(3),精炼顶渣的成分对钢中钛含量有一定影响[2 ]。

6[Ti] + 5(SiO2) = 2(Ti3O5) + 5[Si] G0=-629.80+0.051T (kJ/mol) (3)

在炼钢温度下,当渣中SiO2含量增加时,平衡时钢中钛含量随之下降。

日本的研究也表明,随着碱度的降低,(%TiO2)/[Ti]的比值显著增加[4 ]。

本试验也显示,采用新工艺生产的轴承钢,在使用相同原材料的情况下,钢中钛含量明显下

降(见表4)。

图3顶渣碱度与(%TiO2)/[Ti]的关系

Figure 3 The relation between the basicity of top slag and (%TiO2)/[Ti]

表4 不同精炼方法的成品Ti含量对比

Table 4 Comparison of titanium contents of finish products between different refining methods 试验炉号成品Ti 含量前5炉平均Ti含量后5炉平均Ti含量

a 14ppm 24ppm 22ppm

b 13ppm 23ppm 18ppm

c 14ppm 22ppm 28ppm

3 结论

(1)降低精炼顶渣碱度可显著减轻D类氧化物、硫化物和碳氮化钛的尺寸和级别。(2)新工艺在LF/VD条件下,较好的解决了脱氧、脱硫与降低D类夹杂物级别,缩小D 类夹杂物尺寸的矛盾。

4 致谢

本研究工作得到了技术中心信息研究室、产品制造部检测中心和炼钢厂的大力支持,在此表示衷心的感谢。

参考文献:

[1] [日]濑户浩藏著.陈洪真译.轴承钢――在20世纪诞生并飞速发展的轴承钢,冶金工业出版社,2003:108

[2] 上海大学材料系.五钢公司轴承钢室.高碳铬轴承钢夹杂物控制技术研究报告,2004:21.25

[3]Dieter Thiery et al.Aluminiumfreier W?lzlagerstahl,Stahl und Eisen 117(1997)Nr.8:79

[4] [日]山口智則.超清凈軸受鋼製造プロヤスの開发,電気製鋼,第73卷1号,2002:63

ASTM E45钢中夹杂物含量的评定方法 1 范围 1.1 本标准的试验方法为测定锻钢中非金属夹杂物含量的方法。宏观试验法包括微蚀、断口、台阶和磁粉法。显微试验法通常包括 5种检测。根据夹杂物形状而不是化学特点,显微法将夹杂物划分为不同类型。这里主要讨论了金相照相技术,它允许形状类似的夹杂物之间略有不同。这些方法在主要用来评定夹杂物的同时,某些方法也可以评估诸如碳化物、氮化物、碳氮化物、硼化物和金属间化合物的组成。除了钢以外,其它合金在有些情况下也可以应用这些方法。根据这些方法在钢中的应用情况,将分别给予介绍。 1.2 本标准适用于人工评定夹杂物含量。其他 ASTM标准介绍了用 JK评级图的自动法( ASTM E1122 )和图像分析法( ASTM E1245 )。 1.3 按照钢的类型和性能要求,可以采用宏观法或显微法,也可以将二者结合起来,以得到最佳结果。 1.4 这些试验方法仅仅为推荐方法,对任何级别的钢而言,这些方法都不能作为合格与否的判据。 1.5 本标准未注明与安全相关的事项,如果有的话,也只涉及本标准的使用。标准使用者应建立适当的安全和健康操作规程,并且在使用标准前应确定其适用性。 2 参考文献 2.1 ASTM 标准: A 295 高碳耐磨轴承钢技术条件 A 485 强淬透性耐磨轴承钢技术条件 A 534 耐磨轴承用渗碳钢技术条件 A 535 特种性能的滚珠和滚柱轴承钢技术条件 A 756 耐磨轴承用不锈钢技术条件 A 866 耐磨轴承用中碳钢技术条件 D 96 用离心法分离原油中水和沉淀物的试验方法 E 3 制备金相试样指南 E 7 金相显微镜术语 E 381 钢棒,钢坯,钢锭和锻件的宏观试验法 E 709 磁粉检测指南 E 768 自动测定钢中夹杂物的试样的制备和评定操作规程 E 1122 用自动图像分析法获得 JK夹杂物等级的操作规程 E 1245 用自动图像分析法确定金属中夹杂物或第二相含量的操作规程 2.2 SAE 标准: J421 ,磁粉法测定钢的清洁度等级 J422 ,钢中夹杂物评定的推荐操作规程 2.3 航空材料技术条件 2300 ,高级飞行性能钢的清洁度:磁粉检测程序 2301 ,飞行性能钢的清洁度:磁粉检测程序 2303 ,飞行性能钢的清洁度:耐腐蚀马氏体钢磁粉检测程序 2304 ,特种飞行性能钢的清洁度:磁粉检测程序 2.4 ISO 标准: ISO 3763 ,锻钢——非金属夹杂物的宏观评定法 ISO 4967 ,钢——使用标准图谱的非金属夹杂物显微评定方法 2.5 ASTM 附加标准: 钢中夹杂物评级图Ⅰ -r和评级图Ⅱ低碳钢的 4张显微照片

轴承钢和帘线钢冶炼精炼渣系研究 一、轴承钢 1、轴承钢相关背景 轴承用钢包括高碳铬轴承钢、渗碳轴承钢、高温轴承钢、不锈轴承钢及特殊 工况条件下应用的特种轴承钢等。其中尤以高碳铬轴承钢生产量为最多。含C 1.O %、Cr 1.5%的高碳铬轴承钢是轴承钢的代表品种。自本世纪初问世以来, 已有近100年的历史,从它诞生至今,化学元素的古最几乎没有变化,但其疲劳 寿命却有成倍甚至成几十倍的提高,原因主要就在于近些年冶金工艺的现代化、 炉外精炼技术的普遍采用,使得轴承材料的纯净度不断提高。 在合金钢领域内,轴承钢是检验项目最多、质量要求最严、生产难度最大的 钢种之一。衡量轴承钢的冶金质量,一般从三个方面着眼, 是纯净度,即钢中 夹杂物的含量;二是碳化物不均匀性;三是钢材的尺寸精度、表向裂纹和脱碳[1] 。 2、轴承钢精炼渣处理 精炼渣处理钢液是应用最广泛的精炼手段之一,几乎所有的精炼设备工艺都 会采用精炼渣处理钢液。在钢液的精炼过程中,精炼渣一方面吸收上浮的夹杂物 从而减少夹杂物总量,另一方面由于精炼渣-钢-夹杂物三者之间的互相影响精炼 渣还有夹杂物改质的作用。 根据不同的方法精炼渣有很多种分类,但一般都是依据二元碱度将精炼渣分 为高碱度精炼渣和低碱度精炼渣。在轴承钢的冶炼中,由于对质量的不同需求和 初炼钢水状况的不同形成了高碱度渣精炼和低碱度渣精炼两种工艺路线[2]。 2.1、高碱度渣精炼工艺 高碱度渣精炼工艺即控制精炼渣中碱度R>4.0,总铁含量≤1.0%。这种精炼 工艺的精炼渣系有很强的脱硫能力,能够生产超低硫系列的轴承钢。而且具有很 高的脱氧能力,能够吸附大量Al 2O 3夹杂物,因此在轴承钢中几乎就没有氧化物 夹杂物。但是精炼渣中Ca0含量高,加上精炼普遍采用铝作为脱氧剂,因此极易 被铝还原生成球形夹杂物对轴承钢的质量危害很大。因此,在采用高碱度精炼渣 精炼轴承钢时,要严格控制铝脱氧剂的用量,最大程度地避免球形夹杂物的形成。 (1)日本各轴承钢生产厂家大都采用高碱度渣精炼,其中以山阳特殊制钢公 司取得的效果最为瞩目,硫质量分数降到0.002%-0.003%,全氧质量分数达到平 均5.4× 10?6,个别炉次甚至达到了3 ×10?6。山阳公司采用高碱度渣精炼工 艺将钢液中的全氧质量分数降到了极低的程度,钢中B 类夹杂物几乎不存在了, 但是D 类夹杂物的数量却较多,平均达到了0.9级。 (2)莱钢公司[3]为了降低钢中全氧质量分数,提高GCrI 5钢质量,在LF 精 炼过程中采用了碱度4~5的高碱度精炼渣,取得了良好的效果,全氧质量分数 由平均11 ×10?6降到7.9×10?6。 应该注意到,高碱度精炼渣虽然在脱硫和降低全氧质量分数上取得了很好的 效果,但却增加了钢中的球状不变形夹杂物。在轴承钢的冶炼中,选择一种适当

贵州建工集团第三建筑工程有限责任公司盛世家园混凝土结构夹渣专项修补方案 1 目录 1、编制说 明 ............................................................ .. (1) 2、混凝土外观质量缺陷划 分 (1) 3、夹 渣 ............................................................ (2) 4、修补措 施 ............................................................ .. (2) 5、注意事 项 ............................................................ .. (4) 贵州建工集团第三建筑工程有限责任公司盛世家园混凝土结构夹渣专项修补方案 1 混凝土夹渣专项修补方案 1、编制说明 本方案所指的混凝土质量缺陷处理方案是指混凝土现浇结构外观质量缺

陷夹渣的专项处理方案,包括剪力墙、柱、结构梁、楼板、楼梯等结构部位上出现的夹渣。 2、混凝土外观质量缺陷划分 根据国家标准GB50204-2002(2011年版)《混凝土结构工程施工质量验收规范》第八章第一节之规定,混凝土现浇结构外观质量缺陷划分为九种情况(见下表)。 现浇混凝土结构,由质检部、工程部对施工现场现浇混凝土外观质量和尺寸偏差进行全面检查,作出记录,并按本方案对缺陷进行处理。对经处理的部位,应由质检部重新检查验收。 下面对混凝土外观缺陷夹渣进行描述、原因分析,并提出相应的预防和修

实验五 非金属夹杂物的分析与评定 (验证性) 一、实验目的及要求 1.掌握钢中非金属夹杂物的分类与形态特征。 2.掌握使用标准评定钢中非金属夹杂物的级别。 二、实验原理 钢铁中的非金属夹杂物的出现是不可避免。钢中非金属夹杂物的金相检验主要包括夹杂物类型的定性和定量评级。夹杂物的检验评定可按照GB/T10561-2005《钢中非金属夹杂物显微评定方法》执行。 1、检验钢中的非金属夹杂物的必要性 因为非金属夹杂物破坏了金属基体的连续性、均匀性,易引起应力集中,造成机械性能下降,导致材料的早期破坏,其影响程度主要取决于夹杂物的形状、大小、分布和聚集状态。 钢中夹杂物的检验一般在出厂前钢厂检验或者收货单位验收时检验。 2、钢中非金属夹杂物的来源 a)内在的:包括①铁矿石②钢厂在冶炼时,用Si、Al脱氧造成,反应式: 3FeO + 2Al → 3Fe + Al2O3 2FeO + Si → 2Fe + SiO2 b)外来的:浇铸过程卷入的耐火材料、炉渣等。 3、制样要求 a、取样时沿轧制方向,磨制纵向截面观察夹杂物大小、形状、数量,横向截面观察夹杂物从边缘到中心的分布。试样表面无划痕、无锈蚀点、无扰乱层。 b、淬火以提高试样的硬度,保留夹杂物的外形。 c、试样表面不浸蚀。 4、非金属夹杂物的分类 a、氧化物:FeO、MnO、Cr2O3、Al2O3; b、硫化物:FeS、Mn S及其共晶体; c、硅酸盐:2FeO·SiO2、2MnO·SiO2; d、氮化物:TiN、VN; e、稀土夹杂物 5、非金属夹杂物的金相鉴别方法

主要是指利用光学显微镜中的明场、暗场和偏振光灯照明条件下夹杂物的光学反映差异,以及在标准试剂中腐蚀后,夹杂物发生化学反应而出现色差及侵蚀程度的不同来区分鉴别。 a明场:检验夹杂物的数量、大小、形状、分布、抛光性和色彩。不透明夹杂物呈浅灰色或其他颜色,透明的夹杂物颜色较暗。 b暗场:检验夹杂物的透明度、色彩。透明夹杂物发亮,不透明夹杂物呈暗黑色、有时有亮边。 c偏光:检验夹杂物的各向同性和各向异性,色彩、黑十字现象。 金相法鉴定夹杂物的优点是简单直观,易与钢材的质量联系起来;缺点是不能确定夹杂物的成分和晶体结构。 6、非金属夹杂物的特征 具体形貌如图: a)硫化物主要有硫化铁(FeS)和硫化锰(MnS),以及它们的共晶体等。在钢材中,硫化物常沿钢材伸长方向被拉长呈长条状或者纺锤形,塑韧性较好。在明场下,硫化铁呈淡黄色,硫化锰呈灰蓝色,而两者的共晶体为灰黄色;在暗场下一般不透明但有明显的界限,硫化锰稍呈灰绿色;在正交偏光下都不透明,转动载物台一周,硫化铁有四次明亮、四次消光,呈各向异性,硫化锰及其共晶体都为各向同性。图3-2-20,3-2-21,3-2-23,3-2-27 b)氧化物常见氧化物有氧化亚铁(FeO)、氧化亚锰(MnO)、氧化铬(Cr2O3)、氧化铝(Al2O3)等。压力加工后,它们往往沿钢材延伸方向呈不规则的点状或细小碎块状聚集成带状分布。在明场下,它们大多呈灰色;在暗场下,FeO不透明,沿边界有薄薄的亮带;MnO透明呈绿宝石色;Cr2O3不透明,有很薄一层绿色;Al2O3透明,呈亮黄色。在偏光下,FeO、MnO呈各向同性,Cr2O3、Al2O3呈各异性。二氧化硅(SiO2)也是常见的氧化物。在明场下呈球形,深灰色;在暗场下无色透明,在偏光下呈各向异性、透明,并称黑十字现象。 图3-1-1,3-1-4,3-1-7,3-1-8,3-1-10,3-1-11,3-1-16,3-1-17,3-1-183-1-19,3-1-20,3-1-36,3-1-34 c)硅酸盐夹杂物来源于炼钢时加入Si-Ca脱氧剂或者与耐火砖发生作用。常见的硅酸盐夹杂物有铁橄榄石(2FeO·SiO2)、锰橄榄石 (2MnO·SiO2)、复合铁锰硅酸盐(nFe·mMnO·pSiO2)以及硅酸铝(3Al2O3·2SiO2)等。在明场下均呈暗灰色,带有环状反光和中心两点;在暗场下,一般均透明,并带有不同的色彩;在偏光下,除多数铁

××工程桩夹渣处理方案 一、有关情况 ××工程桩施工完成后,对桩基按要求进行了静载试验检测,对设计选择确定的53#、68#桩经静载试验检测结果均达到了设计承载力要求,但○C/○3轴处的59#桩(桩径700mm)的静载试验检测结果不能达到设计承载力(4400KN)要求,经小应变检测发现在该桩地面以下6m左右处有夹渣现象,为此经与设计等相关单位商量后确定在临近59#桩的○C/○4轴处选择60#桩进行静载试验补充检测,检测结果达到了设计承载力要求。同时对有夹渣的59#桩进行处理。59#、60#桩的平面位置见附图1。 二、桩夹渣处理方案 由于59#桩的夹渣位置在地面以下6m左右处,采用常规大开挖方法进行处理既不经济也不安全,为此确定参照采用100mm厚钢筋砼护壁的人工挖孔桩方法进行处理,护壁内径1m、分节(段)高度1m。钢筋砼护壁示意图详见附图2。 1、施工顺序 桩位放线→第一节(段)人工凿桩挖孔→割除桩钢筋→安装第一节(段)护壁钢筋、模板→浇筑第一节(段)护壁混凝土→在护壁井口标注纵横轴线→安设垂直运输吊架和吊篮(桶)、水泵、通风设备→第二节(段)人工凿桩挖孔→割除桩钢筋→拆除第一节(段)护壁模板→安装第二节护壁钢筋、模板→第二节(段)模板垂直度检查→浇筑第二节(段)护壁混凝土→检查第二节护壁垂直度及桩径→逐节(段)往下循环作业至桩夹渣处→桩周围土层面浇筑砼垫层→将桩夹渣部位清理干净,将原桩钢筋笼整理绑扎完成→安放比桩原钢筋笼直径大100mm的钢筋笼→护壁孔内浇筑混凝土至设计要求标高 2、人工挖孔桩施工要点 2.1 桩位放线:以建筑物的轴线控制点测设好挖孔桩桩位中心,并以挖孔桩桩位中心为圆心,以挖孔桩桩身半径加护壁厚度为半径划圆周,沿圆周撒石灰线作为桩孔开挖线。桩位开挖线定好之后,必须经自检合格,报监理工程师检查验收合格,并办理完验线签字手续后方可进行开挖作业。桩位放线时必须要按定位轴线进行,不能以已完成的桩中心为基准;并在每节(段)桩孔开挖前按定位轴线复核桩的位置和垂直度。 2.2 人工凿桩挖孔:人工凿桩挖孔作业采用人工逐节(段)开挖,土层用镐、锹进行,原桩身砼用锤、钎或空压机风镐破碎。人工凿桩挖孔必须从上到下逐节(段)进行,先挖(凿)中间部分,然后向周边扩挖(凿),有效控制开挖桩孔的截面尺寸,每节(段)的深度为1m。当遇流沙时,护壁每节高度减至400~500 mm,必要时下钢护筒护壁。

第41卷 第10期 2006年10月 钢铁 Iron and Steel Vol.41,No.10 October 2006 无氟预熔LF 精炼渣的开发与应用研究 潘贻芳1, 凌遵峰1, 王宝明1, 李树庆1, 王振峰2 (1.天津钢铁股份有限公司,天津300301; 2.郑州大学材料科学与工程学院,河南郑州450052) 摘 要:为了避免有氟渣的氟污染问题,结合炉渣基础理论,设计开发出了CaO 2Al 2O 32MgO 2SiO 2系无氟精炼渣。精炼渣的工业应用表明,该渣能满足BOF 2L F 2CC 工艺生产石油套管钢(37Mn5、34Mn5)的要求,钢管的实物质量达到美国石油行业API.5CT 标准,并可使L F 精炼操作时间由42min 缩短到35min ,为高效生产和快节奏奠定了基础。与常规有氟渣相比,避免了氟污染问题,且达到了脱氧、脱硫效果好,精炼初期成渣快、发泡埋弧效果好及包衬侵蚀较轻的目的。 关键词:L F ;无氟精炼渣;脱硫 中图分类号:TF111.173 文献标识码:A 文章编号:04492749X (2006)1020023204 Development and Application of LF R ef ining Pre 2Melted Slag Without C aF 2 PAN Yi 2fang 1, L IN G Zun 2feng 1, WAN G Bao 2ming 1, L I Shu 2qing 1, WAN G Zhen 2feng 2 (1.Tianjin Iron and Steel Co.,L td.,Tianjin 300301,China ; 2.Department of Material Science and Engineering ,Zhengzhou 450052,Henan ,China ) Abstract :In order to avoid the fluorine pollution ,the L F refining pre 2melted CaO 2Al 2O 32MgO 2SiO 2slag without CaF 2was developed based on the molten slag theory.The industrial practice showed that the slag was suitable for the BOF 2L F 2CC route to produce oil 2well pipe steel such as 37Mn5and 34Mn5,etc ,according to the standard of A PI.5CT of USA ,and the operation period of L F refining was decreased f rom 42min to 35min ,establishing the foundation of high efficiency production and short production cycle.Meanwhile the slag ,compared with the slag with CaF 2,has good properties for desulphurization ,deoxidation ,and arc submerging ,quick slag forming at the be 2ginning of refining and foaming ,as well as the advantages of lower lining erosion and no pollution of fluorine.K ey w ords :ladle f urnace ;refining slag without CaF 2;desulphurization 作者简介:潘贻芳(19612),男,博士,教授级高级工程师; E 2m ail :tgpyf @https://www.doczj.com/doc/9817534471.html, ; 修订日期:2006201223 目前,复吹转炉2钢包精炼(含喂线)2连铸已成为优质钢生产的主导流程之一,尽管L F 精炼炉是保证钢水洁净程度所不可缺少的关键性环节,因其冶炼周期相对较长,也是限制生产效率的瓶颈环节。对转炉炼钢而言,在出钢过程中带有相当量的高硫、高氧化性的转炉终渣进入钢包,因此,如何结合品种和具体的生产操作,从脱硫、吸收夹杂、埋弧稳弧、减少精炼包衬侵蚀及环保等角度考虑,采用适当的精炼渣和造渣制度在BO F 2L F 2CC 工艺中是至关重要的。本文报道了无氟L F 精炼渣的开发和在天钢BOF 2L F 2CC 工艺生产石油套管钢(34Mn5、37Mn5)等钢种的工业化生产应用效果。 1 渣系的设计和确定 1.1 基本渣系的选择 传统上L F 精炼所用渣系大多采用以CaO 2 CaF 2为基的渣系,由于这种渣系中CaF 2含量较高 导致炉渣对炉衬的侵蚀严重,也不可避免地产生氟 污染。为此,笔者开发L F 精炼渣时,选择以CaO 2Al 2O 3为基的无氟渣系。由文献及CaO 2Al 2O 3相图可知[1,2]:CaO 与Al 2O 3可以形成C 12A 7的低熔点化合物。这种化合物具有的多孔疏松结构使其便于熔解,并可作为渣中其它组分熔化的熔剂,使精炼渣总体的熔点下降。 MgO 是一个抑制镁质耐火材料侵蚀的重要成分,从减轻熔渣对包衬的侵蚀角度考虑,在成分设计时,要求渣中应含有一定量的MgO 。尽管BaO 是近几年兴起的脱硫、脱磷原料,但从资源效率和成本角度还有许多待研究的问题,在基渣设计时并未考虑。 综合以上因素,初渣料考虑CaO 2Al 2O 32SiO 22MgO 为基,主矿相为C 12A 7的四元渣系。

淮南大气环境科技产业园项目 职工培训基地及研发、实验室二工程 混凝土现浇结构 质量缺陷处理方案 南通四建集团有限公司 2015年5月

目录 一、指导思想 (1) 二、工程概况 (1) 三、概述 (2) 四、施工程序 (2) 五、缺陷分析 (3) 六、质量缺陷处理小组 (3) 七、质量缺陷处理总流程 (3) 八、现浇混凝土质量缺陷处理方案 (4) 8.1 蜂窝麻面处理 (4) 8.2 爆模处理 (4) 8.3 烂根处理 (4) 8.4 空洞处理 (5) 8.5 漏筋处理 (5) 8.6 夹渣处理 (5) 九、质量保证措施 (6) 十、施工注意事项 (6) 十一、安全检查事项 (7) 十二、文明施工和环境保护措施 (7) 十三、砼质量缺陷处理记录 (8) 十四、现浇结构外观质量缺陷判断依据 (8)

一、指导思想 坚持“安全第一,预防为主,综合治理”的方针和“标本兼治、重在治本”的工作原则,以施工现场为重点、以遏制重(特)大质量安全责任事故为目标,通过对施工质量缺陷科学合理处理,做到思想认识上警钟长鸣,制度保证上严密有效,技术支撑上坚强有力,监督检查上严格细致,全面提高淮南大气环境科技产业园职工培训基地及研发、实验室二工程安全生产管理水平,为工程建设创造良好的实施环境。 二、工程概况 本工程位于淮南市山南高新技术开发区。地下车库总建筑面积为4487㎡,建筑总面积约为24486.5㎡。本工程耐火等级一级,屋面防水等级Ⅰ级,为二类高层建筑,建筑高度为48.650米(室外地面至平屋面面层),结构形式为框架剪力墙结构;抗震设防烈度为 7 度;设计使用年限50年。

目录 第一节编制依据、范围及说明 (2) 1.1、编制依据 (2) 1.2、编制范围 (2) 1.3、编制说明 (2) 第二节概述 (2) 第三节混凝土结构外观质量缺陷及处理要求 (3) 第四节混凝土缺陷修复施工工艺 (5) 4.1、缺陷修复施工工艺流程 (5) 4.2、混凝土缺陷评估 (6) 4.3、分析产生缺陷的原因 (6) 4.3、记录混凝土缺陷 (12) 4.4、定出混凝土缺陷区域 (13) 4.5、缺陷混凝土凿除 (13) 4.6、混凝土缺陷修复 (13) 4.7、混凝土缺陷修复后养生 (17) 4.8、混凝土缺陷修复方案的补充完善 (17)

4.9、混凝土缺陷预防 (17) 第五节修复施工安全要求 (22) 第一章、编制依据 1.1、编制依据 1、《混凝土结构工程施工质量验收规范》 2、《混凝土结构工程施工规范》 3、本公司以往类似工程的施工经验 1.2、编制范围 本方案适用于神华乌海能源有限责任公司骆驼山选煤厂煤场封闭工程。 1.3、编制说明 本方案所指的混凝土缺陷是指混凝土构件在拆模后,表面显露的如麻面、蜂窝、露筋、掉角、孔洞、疏松等施工外观缺陷。对于混凝土结构出现的混凝土强度达不到设计要求、混凝土外形结构严重跑模等质量缺陷,必须对其采取拆除重新施做的处理措施。 第二章、混凝土产生外观质量缺陷的原因 混凝土本身是一种多相(体积比气相2~5%、液相13~18%、固相77~85%),多孔(凝胶孔、层间孔、毛细孔、气泡粗孔和裂

缝等)存在内部原因产生缺陷的不均匀不连续体,另外,由于所用原材料质量的波动、计量的误差,搅拌不充分而易使新拌砼出现分层离析、泌水、干涩、板结等和易性不良的特征;又由于施工过程中混凝土模板未处理干净、施工缝未处理好、塌落度控制不好、施工工艺不正确、振捣不到位、收光抹面不好、养护不及时、拆模不仔细等都可以引起现浇结构的外观质量缺陷。 第三章、混凝土结构外观质量缺陷及处理要求 根据国家标准 GB50204-2015《混凝土结构工程施工规范》规定,混凝土现浇结构外观质量缺陷划分为九种情况(详见表-1)。 现浇结构外观质量缺陷表-1

钢中非金属夹杂物的检测 一.概述 非金属夹杂物是钢中不可避免的杂质,它的存在使金属基体的均匀连续性受到破坏。非金属夹杂在钢中的形态、含量和分布情况都不同程度地影响着各种性能,诸如常规力学性能、疲劳性能、加工性能等。因此,非金属夹杂物的测定与评定引起人们的普遍重视。夹杂物的含量和分布状况等往往被认为是评定钢的冶金质量的一个重要指标,并被列为优质钢和高级钢的常规项目之一。 钢中非金属夹杂物按其来源和大小,大体可分为两大类: 1.显微夹杂物或称内在夹杂物,这类夹杂物是钢冶炼和凝固过程中,由于一系列物理和化学反应所生成。例如,在冶炼过程中,由于加入脱氧剂而形成氧化物和硅酸盐等。这些夹杂物来不及完全上浮进入钢渣,而残留在钢液中,即为内在夹杂。 如:Al、Fe-si等脱氧剂可以形成下列夹杂: 3FeO+2Al 3Fe+ Al2O3 2FeO+ Si SiO2+2Fe nFeO+mSiO2 nFeO·mSiO2 nAl2O3+mSiO2 nAl2O3·mSiO2 另外,钢在凝固冷却过程中,S、N等元素,由于溶解度的降低而生成硫化物、氮化物等也将残留在钢中。 2.宏观夹杂物或称外来夹杂物,这类夹杂物是在钢的冶炼或浇

铸过程中,由于耐火材料等外来物混入造成。其特点是大而无固定形状。 就对钢而言,宏观夹杂物的危害更大。 夹杂物的检验方法也有宏观检验法和显微检验法两种。 非金属夹杂物的显微检验法是指借助于金相显微镜在规定的实验条件下,检验金相试样中非金属夹杂物的方法。该法的主要优点是可以确定夹杂物的类型、分布、数量和大小,可以发现极细小的夹杂物。但是,由于受试样尺寸及取样位置、数量的限制。所以显微检验法的评定结果在很大程度上存在偶然性。往往会过分夸大细小夹杂物的重要性而将那些试样以外或检验面以外的较大夹杂物遗漏,所以,显微检验法总是与宏观检验法相辅相成、互相补充的。如果非金属夹杂物的宏观检验对优质钢来说是必不可少的检验项目之一,那么显微检验法则是特殊用途钢(如轴承钢、重要用途的合金结构钢等)广泛采用的检验方法。 二.显微夹杂物的分类 钢中非金属夹杂物的种类很多,应将性质相似、形态相似对钢的性能影响作用相似的各种夹杂物划分类别。从检验方便考虑,分类方法力求简单、明了、科学。 非金属夹杂物除按来源可分为内在夹杂物如外来夹杂物外,尚可按化学成分分类,分为氧化物、硫化物和氮化物等,而氧化物又可分为简单氧化物,复杂氧化物和硅酸盐(见下图)

轴承钢用精炼渣冶金性能分析 1、前言 (壹佰钢铁网推荐)高质量的轴承钢要求高的纯净度和组织均匀,即杂质元素和非金属夹杂少,碳化物细小且分布均匀。精炼渣具有脱氧、脱硫、去夹杂的作用,其性质直接影响LF精炼过程的冶金效果。当碱性还原渣同钢液密切接触时,钢液中实际的氧、硫的数值大于同渣平衡的氧、硫的数值,使钢液中的氧和硫向渣中扩散;精炼渣中CaO、Al2O3等成分能够与Si、Al、Mn等的脱氧产物结合成低熔点的化合物,从而降低脱氧产物的活度,强化脱氧反应;由于精炼渣均由氧化物组成,氧化物之间的界面张力小,易于结合成低熔点化合物,而钢液与脱氧产物间的界面张力大于渣和脱氧产物之间的界面张力,精炼渣可以吸收脱氧产物,使脱氧产物容易从钢液中排除。此外,精炼渣融化后形成泡沫渣,渣层覆盖钢液,可有效防止气体吸入,且有利于埋弧操作,减轻电弧对钢包内衬和钢包盖的损害,提高热效率。因此,研究精炼渣成分变化及其对钢洁净度的影响,对LF精炼作用的充分发挥具有重要意义。 要对轴承钢中夹杂物进行控制,首先要对钢中夹杂物的种类、形貌进行定性分析。根据精炼工艺可知:钢中可能存在A类硫化物夹杂、B类氧化铝夹杂、C类铝酸钙复合夹杂物以及镁铝尖晶石和氮化钛夹杂等。由于全程采用沉淀脱氧工艺,炉渣对脱氧产物(主要是氧化铝)的吸附作用尤为重要,通过氩气弱搅拌等手段可改善夹杂物上浮的动力学条件,但是如果熔渣本身吸收夹杂物的性能不好,使得夹杂物不能从钢水中彻底分离,会恶化轴承钢的机械性能。因此,精炼渣的组成、性质直接影响轴承钢的使用性能。本研究系统地讨论精炼渣成渣工艺和组成对成渣过程的影响作用规律,并对精炼渣的碱度和脱硫效果进行系统探讨,获得能够有效去除钢中硫和氧化物夹渣的精炼渣系。 2、生产工艺对精炼成渣的影响 2.1、精炼渣组成 传统的轴承钢精炼渣系主要是以CaO-Al2O3和CaO-SiO2-Al2O3的高碱度精炼渣系为主。由CaO-Al2O3二元相图可知:渣中存在低熔点的化合物12CaO·7Al2O3,可通过调节精炼渣中Al2O3含量降低熔渣的熔点,改善合成渣精炼的动力学条件。SiO2属于酸性氧化物,不利于精炼渣脱硫,但SiO2对熔渣的泡沫化性能有较大的影响。由CaO-Al2O3二元系和CaO-SiO2-Al2O3三元系表面张力图可知,SiO2属表面活性物质,其含量增加可降低表面张力,促进发泡,增加渣膜的弹性和强度。

不合格桩基解决方案 水下混凝土浇筑过程中,要定期检查导管埋置深度,浇筑时砼面理论升高值与事实上升值进行对比,严防因“护孔”而形成导管拨出砼面至桩身砼浮现“断桩”或“夹渣”事故发生,并将测量成果进行详细记录,以便为动测桩基量对其砼质量判断提供必要根据。水下砼浇筑必要持续进行,砼要有较好性能,施工过程中要掌握每次向导管投料后都应“翻浆”,否则,应及时上下活动导管(50cm内),防止堵塞,同步检查砼各项性能指标,调节砼技术参数,改进砼和易性,顺利浇筑到桩顶灌注桩质量控制。 1.钻孔前 1.1注意测量精确性,保证护筒埋置位置精确。 1.2护筒埋置时,其土质应密实不漏水和不漏浆。 1.3钻具安装时应检查其垂直度和稳定性,施工过程中也应经常检查。 2.钻孔时 2.1经常检查保证护筒内水头高度和泥浆稠度。钻进过程中,应随时检查和记录土质状况,与设计土质对照,及时控制和调节钻进速度和泥浆稠度。 2.2钻孔要持续作业,半途不能停钻。相邻桩开钻需等邻孔砼达到一定强度后才开始。终孔后要对成孔进行全面检

查。 2.3浮现坍孔,应仔细分析查明因素和坍孔位置,然后采用小砾石夹粘土回填至坍孔位置,待回填土稳定后,采用加强泥浆稠度、加高水头和深埋护筒等办法,重新钻进。 2.4钻孔偏斜、弯曲,应吊住钻锥在偏斜、弯曲处,重复扫孔,或回填至偏斜、弯曲处,重新钻进。 2.5钻孔漏浆,此时可恰当减小水头高度,加稠泥浆,慢速转进,用冲周法钻孔时,可加入碎卵石进行冲周,加密孔壁。 2.6钻孔灌注桩在施工过程中,发生断桩、短桩或其她质量缺陷也是正常,但解决一定要认真,尽量将事故消灭在萌芽状态。若发生了此类事故,要对桩底断层位置、地质、钻孔成孔状况及当时原始记录加以认真分析。 2.7为防止发生断桩、夹泥、堵管等现象,在施工过程中,要控制好灌注工艺和操作,抽动导管使混凝土面上升力度要适中,保证有程序拔管和持续灌注,升降幅度不能过大,如大幅度抽拔导管则容易导致混凝土体冲刷孔壁,导致孔壁下坠或坍落,桩身夹泥,这种现象特别在砂层厚地方比较容易发生。 3.几种缺陷桩形成与处治 3.1断桩 3.1.1形成断桩因素分析

第21卷 第2期1999年4月山 东 冶 金 Shandong Yejin Vol.21,NO.2 April1999 50t UHP(EBT)电炉-L F精炼工艺参数优化及合成渣系研究 孟兆生 王 洪 王勤朴 亓新平 倪友来 (莱芜钢铁总厂特殊钢厂) 摘 要 针对从德国引进的50t UHP(EBT)电炉-LF精炼生产线在试生产中存在的工艺参数不稳定、生产效率低、消耗高及钢品种开发少等问题,莱钢特钢厂从优化生产工艺参数和稳定操作入手,通过设计合理的精炼渣系,使脱硫率提高了30%以上,轴承钢中钢的含氧量降低到2.0×10-3%以下,成本降低了35.52元/t钢。 关键词 电炉,精炼,合成渣 收稿日期:1998年11月7日 Parameter Optimizing and Composition Slag System of 50t UHP(EBT)Electric Arc Furnace-LF Refining Process M eng Zhaosh eng,W an g Hong,W ang Qinpu,Qi xinping,Ni Youlai (S pecial S teel Plant of Laiw u Iron and Steel General W orks) Abstract 50t U HP(E BT)electric arc fu rnace-LF refining produ ction lin e of special s teel plant of Laiw u iron and s teel gen-eral w orks is introduced from German y,th e main ques tion s of this production line are u nstable pr oces s param eter,low p ro-ductivity,h igh cons umption and w eak development of kinds of steel,etc,.Th rough optimiz ing proces s parameter an d stabiliz-ing operation of production s ystem,r easonable design refining s lag sys tem,the desulphuriz ation ratio is increased b y a factor of30%above,the oxygen conten t in bearing s teel is d ecr eased to below2×10-3%and th e production cos t is decreased b y 35.52yuan/t,steel. Keywords electric arc furn ace,refin ing,compos ition s lag 1 前 言 莱芜钢铁总厂特殊钢厂(简称莱钢特钢厂)第二炼钢车间的主体设备是1994年从德国原柏林钢厂引进的,在试生产过程中存在生产工艺不稳定、产量低、消耗高、成本高等问题,特别是电炉出钢至LF 精炼这一关键环节,工艺参数不合理,造渣方式和渣系落后,致使精炼过程中化渣慢、精炼时间长、脱氧、脱硫效果差,只能生产技术条件低的一般钢种,各种技术经济指标落后,生产成本高,严重影响了设备能力的发挥和经济效益的提高。莱钢特钢厂通过优化工艺参数和研制出多功能精炼合成渣用于LF精炼,完善了50t UHP(EBT)电炉—LF精炼工艺,经过1000多炉的试验,取得了良好的冶金效果和经济效益。 2 工艺参数优化设计 50t电炉出钢参数:出钢方式:EBT;倾炉角度:+15°~-7°;倾炉速度:3(°)/s;回倾速度:6(°)/s;留钢率:10%~15%;出钢口直径: 140mm;出钢时间:小于3m in;出钢温度降:80~100℃。 LF主要技术参数:变压器容量:15M VA(常用8MVA);二次电压:143~233V(共9级);二次电流;最大24kA;设计升温速度:3℃/min;电极直径: 30mm;吹氩量:0~300l/m in(可调);吹氩压力: 0.1~1.0M Pa(可调);钢包上口直径: 2616mm;溶池深度:2106mm;溶池面直径: 2072mm;自由空间:504m m。 2.1 试生产工艺参数 试生产工艺参数见表1。通过试生产,原工艺暴露出的主要问题是:(1)出钢量和出钢温度波动范围大。(2)U HP电炉出钢[C]控制不准,钢液过氧化情况严重。(3)出钢过程中脱氧、合金化、造渣料加入时间顺序不匹配,没有充分利用出钢动力学条件。增碳、合金化程度不够,脱硫、脱氧速度慢,造成分析次数多。(4)因化渣不好,LF送电初期电弧不稳定,钢液升温速度慢。(5)吹氩搅拌不合理。 40

现浇混凝土缺陷处理方案 一、施工部署 针对混凝土主体所出现的混凝土外观质量缺陷,逐项分析产生原因,确定处理方案,项目部落实相关责任人。 二、施工措施及处理方法 现浇混凝土外观质量缺陷,采取如下施工措施及处理方法: 1、( 2、混凝土少量露筋 现象:钢筋混凝土结构表面钢筋裸露。 产生原因:混凝土坍落度过小,钢筋保护层过小使混凝土难以下落,振捣时局部漏振、欠振。 施工措施:调整混凝土的施工坍落度,保证混凝土坍落度在满足施工要求条件下尽量较小,且根据天气状况、现场情况进行及时调整;保证钢筋的保护层厚度,振捣混凝土按要求进行快插慢拔振捣棒,适度振捣,对钢筋较密处加强振捣,防止因振捣漏振、欠振、过振的现象。 处理方法:将软弱混凝土层剔除,彻底清理干净,钢筋归位,用清水冲刷干净,充分润湿,用高一级的细石混凝土捣实,修补的混凝土用湿润的毛毯覆盖外包裹塑料布养护不少于7 天。 3、混凝土少量蜂窝

现象:混凝土表面出现蜂窝。 产生原因:混凝土坍落度过小,钢筋较密集使混凝土难以下落,振捣时局部漏振、欠振等。 。 施工措施:调整混凝土的施工坍落度,保证坍落度在满足施工要求条件下尽量较小,且根据天气状况、现场情况进行及时调整; 振捣混凝土按要求进行快插慢拔振捣棒,适度振捣,对钢筋较密处加强振捣,防止因振捣漏振、欠振的现象。 处理方法:对较为小蜂窝用清水冲刷干净后,用原混凝土配合比去掉粗骨料的水泥砂浆抹面压实;对较大蜂窝,要凿去蜂窝处薄弱松散部分及突出骨料颗粒,尽量剔成喇叭口,彻底清理干净,用钢丝刷或压力水洗刷干净,支模后可用粒径10~20 mm 细石混凝土(比原标号高一级)仔细填塞捣实,在用湿润的毛毯覆盖养护不少于7 天。 4、混凝土夹渣 现象:钢筋混凝土构件中混凝土夹层存在,有松散混凝土层及夹杂物。 产生原因:混凝土浇筑间歇时间过长,使混凝土层间形成施工冷缝; 上下层混凝土间存在杂物,形成夹渣;混凝土浇筑时,底部未铺水泥砂浆层或下层混凝土浮浆未清除。 施工措施:控制混凝土浇筑上下层间隔时间,防止混凝土层间形成施工冷缝;上下层混凝土间存在的杂物在浇筑前彻底清理干净,避免形成夹渣;混凝土浇筑时,底部先铺一层水泥砂浆在进行浇

GB10561-89“钢中非金属夹杂物显微评定方法”标准的执行与理解 钟传珍潘淑红 (大连钢厂中心试脸室116031) 非金属夹杂物是钢中不可避免的夹杂,它的存在使金属基体的连续性受到破坏,非金属夹杂物在钢中的形态、含量和分布都不同程度地影响了钢的各种性能,诸如常规力学性能、疲劳性能、加工性能等。因此,正确测定与评价钢中非金属夹杂物是提高钢材质量不可忽视的环节。 测量非金属夹杂物的方法虽已标准化,但长期以来我国-直没有相应的国家标准。1989年由于新标准GB/T10561-1989取代YB25-77而使非金属夹杂物的评定更趋详细和全面。为了更好地执行和掌握新标准的评级原则,保证新旧标准的衔接,在实际检验工作中,我们针对具体试样加深对新标准的学习与理解,现将GB/T10561-1989所需检验的氧化物、硫化物、硅酸盐及点状不变形夹杂物的有关问题分述如下。 1 钢中非金属夹杂物的分类 钢中非金属夹杂物种类很多,按其来源和大小大体分为两大类: 1)显微夹杂物或称内在夹杂物,这类夹杂物是钢在冶炼或凝固过程中,由-系列物理和化学反应所生成。例如,在冶炼的过程中,由于脱氧剂的加入,而形成氧化物和硅酸盐等,这些夹杂物来不及完全上浮进入钢渣而残留于钢液中,即为内在夹杂物。 2)宏观夹杂物或称外来夹杂物,这类夹杂物是在钢的冶炼或浇注过程中,由于耐火材料的混入造成的,其特点是大而无固定形状。其次,非金属夹杂物还可按化学成分分类,分为氧化物、硫化物和氮化物,而氧化物又可分为简单氧化物,复杂氧化物和硅酸盐详见图1。 图1 2 非金属夹杂物的测定 2.1 A类夹杂物和C类夹杂物 标准YB25-77其检验项目只有脆性夹杂物和塑性夹杂物之分,对检验中出现的硅酸盐夹杂物按塑性变形能力和形态确定其归属。新标准GB10561-89则不仅有硫化物(A类夹杂物)评级图片,而且明确制定了塑性硅酸盐,C类夹杂物(粗系和细系)的评级图片。硫化物和硅酸盐有其相似的地方,往往容易混淆。A类夹杂物(硫化物)具有良好塑性,在加工方向被拉长,在明场中反光能力较强,

.. . . .. 目录 1、编制说明 (1) 2、混凝土外观质量缺陷划分 (1) 3、夹渣 (2) 4、修补措施 (2) 5、注意事项 (4)

混凝土夹渣专项修补方案 1、编制说明 本方案所指的混凝土质量缺陷处理方案是指混凝土现浇结构外观质量缺陷夹渣的专项处理方案,包括剪力墙、柱、结构梁、楼板、楼梯等结构部位上出现的夹渣。 2、混凝土外观质量缺陷划分 根据国家标准GB50204-2002(2011年版)《混凝土结构工程施工质量验收规范》第八章第一节之规定,混凝土现浇结构外观质量缺陷划分为九种情况(见下表)。 现浇混凝土结构,由质检部、工程部对施工现场现浇混凝土外观质量和尺寸偏差进行全面检查,作出记录,并按本方案对缺陷进行处理。对经处理的部

位,应由质检部重新检查验收。 下面对混凝土外观缺陷夹渣进行描述、原因分析,并提出相应的预防和修补措施。 3、夹渣 混凝土中夹有杂物且深度超过保护层厚度,分为严重缺陷和一般缺陷两种。 1、构件主要受力部位有夹渣现象。 2、构件其它部位有少量夹渣现象。 3.1、分析原因 1、砂石等原材料中局部含有较多的泥块未及时清除。 2、模板安装完毕后,现场遗留大量的垃圾物如锯末、木屑、小木块等,工程用水冲洗时不仔细,大量的垃圾物聚集在一起,最后未及时清理。 3、现场工人的掉落工具、支撑小方木等杂物及丢弃的小模板等卡在钢筋中未作处理。 3.2、预防措施 浇筑前对柱头、施工缝、梯板脚等部位重新检查,清理杂物、泥沙、木屑。 4、修补措施 4.1、施工用料 建筑结构灌缝胶,辅材(手套、盆子、口罩、护网、防护眼镜、铁锤、凿子、钢丝刷子)等。设备:电钻、电源线、高压灌浆机等。 4.2、加固施工程序及操作方法如下: 补强1:适用于超过1/3墙(柱)厚、夹渣较深的质量缺陷补强

钢中非金属夹杂物的金相检验碳素钢和合金钢中非金属夹杂物主要有硫化物、氧化物、硅酸盐、氮化物等。非金属夹杂物往往是工件失效的主要原因。钢中非金属夹杂物的金相检验主要包括夹杂物类型的定性和定量评级。夹杂物的检验评定可按照GB/T 10561-1989《钢中非金属夹杂物显微评定方法》执行。 为什么要检验钢中的非金属夹杂物? 因为非金属夹杂物破坏了金属基体的连续性、均匀性,易引起应力集中,造成机械性能下降,导致材料的早期破坏,其影响程度主要取决于夹杂物的形状、大小、分布和聚集状态。 钢中夹杂物的检验一般在出厂前钢厂或者收货单位验收时检验。 钢中非金属夹杂物的来源 1、内在的:包括①铁矿石②钢厂在冶炼时,用Si、Al脱氧造成。 3FeO + 2Al →3Fe + Al2O3 2FeO + Si →2Fe + SiO2 2、外来的:浇铸过程卷入的耐火材料等。 对试样的要求 1、取样时沿轧制方向,磨制纵向截面观察夹杂物大小、形状、数量,横向截面观察夹杂物从边缘到中心的分布。试

样表面无划痕、无锈蚀点、无扰乱层。 2、淬火以提高试样的硬度,保留夹杂物的外形 3、试样表面不浸蚀。 非金属夹杂物的分类 1、氧化物:FeO、MnO、Cr2O3、Al2O3; 2、硫化物:FeS、Mn S及其共晶体 3、硅酸盐:2FeO·SiO2、2MnO·SiO2; 4、氮化物:TiN、VN; 非金属夹杂物的鉴别方法 1、明场:检验夹杂物的数量、大小、形状、分布、抛光性和色彩。不透明夹杂物呈浅灰色或其他颜色,透明的夹杂物颜色较暗。 2、暗场:检验夹杂物的透明度、色彩。透明夹杂物发亮,不透明夹杂物呈暗黑色、有时有亮边。 3、偏光:检验夹杂物的各向同性和各向异性,色彩、黑十字现象。 具体形貌 主要有硫化铁(FeS)和硫化锰(MnS),以及它们的共晶体等