橡胶硫化促进剂ZBEC

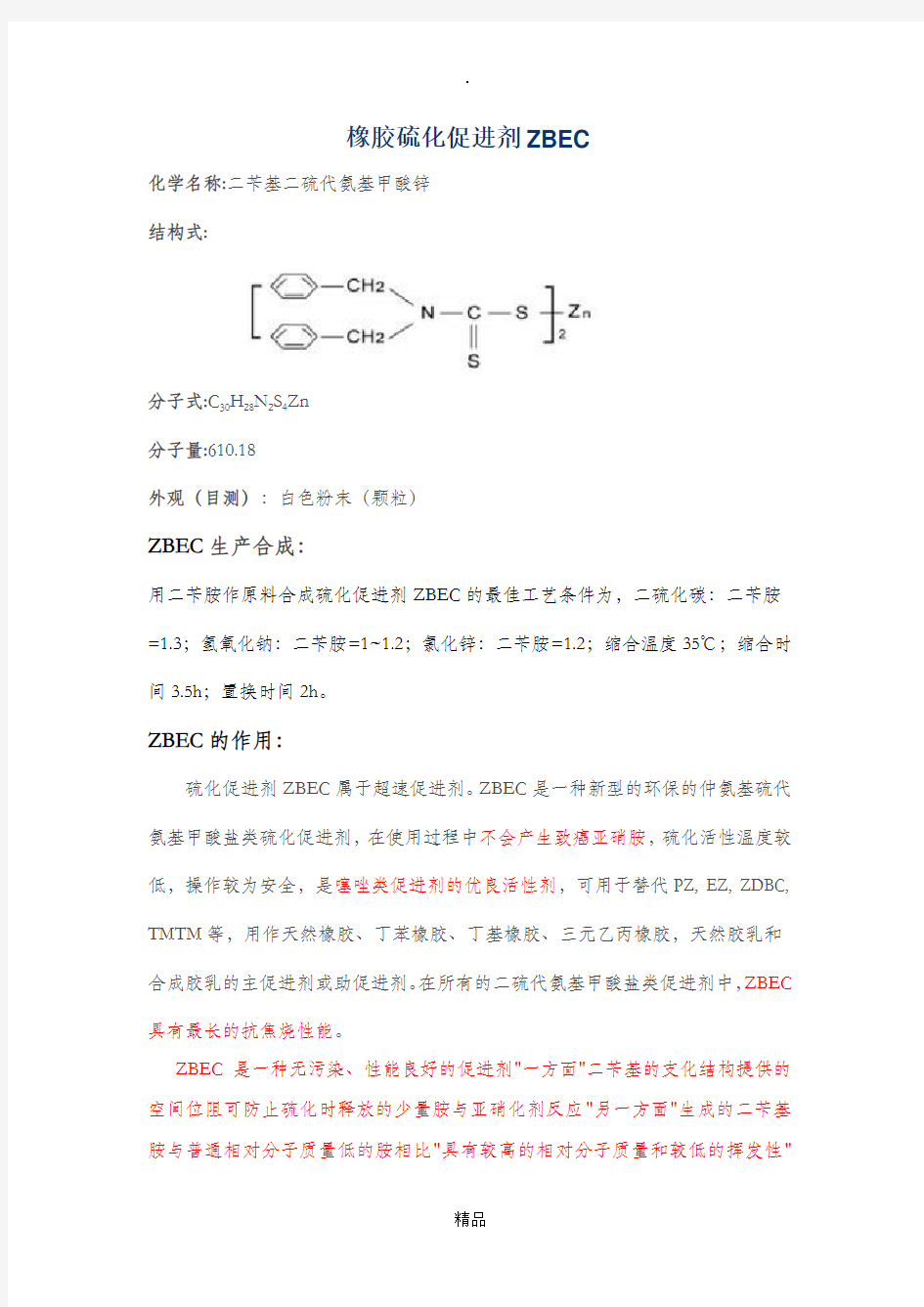

化学名称:二苄基二硫代氨基甲酸锌

结构式:

分子式:C30H28N2S4Zn

分子量:610.18

外观(目测):白色粉末(颗粒)

ZBEC生产合成:

用二苄胺作原料合成硫化促进剂ZBEC的最佳工艺条件为,二硫化碳:二苄胺=1.3;氢氧化钠:二苄胺=1~1.2;氯化锌:二苄胺=1.2;缩合温度35℃;缩合时间3.5h;置换时间2h。

ZBEC的作用:

硫化促进剂ZBEC属于超速促进剂。ZBEC是一种新型的环保的仲氨基硫代氨基甲酸盐类硫化促进剂,在使用过程中不会产生致癌亚硝胺,硫化活性温度较低,操作较为安全,是噻唑类促进剂的优良活性剂,可用于替代PZ, EZ, ZDBC, TMTM等,用作天然橡胶、丁苯橡胶、丁基橡胶、三元乙丙橡胶,天然胶乳和合成胶乳的主促进剂或助促进剂。在所有的二硫代氨基甲酸盐类促进剂中,ZBEC 具有最长的抗焦烧性能。

ZBEC是一种无污染、性能良好的促进剂"一方面"二苄基的支化结构提供的空间位阻可防止硫化时释放的少量胺与亚硝化剂反应"另一方面"生成的二苄基胺与普通相对分子质量低的胺相比"具有较高的相对分子质量和较低的挥发性"

可降低被亚硝化的胺挥发到大气中的量"因此橡胶加工过程中不会产生致癌性的N亚硝胺。

分别采用ZBEC、ZDBC、ZDEC及ZDMC的胶料进行了硫化特性的测试对比

产品TS1TS2TS3TC10TC50TC90ML MH TC90-TC10 ZBEC0:380:460:540:371:073:430.368.513:06 ZDBC0:440:521:020:411:143:320.358.192:51 ZDMC0:360:440:510:351:043:070.378.632:32 ZDEC0:370:440:510:361:033:040.388.232:28

速度偏慢,从硫化数据可见,ZBEC比其它三种同类促进剂的硫化时间长。ZBEC 胶料的焦烧时间在四种胶料中处于中等,相对ZDMC和ZDEC具有延长焦烧时间的作用,操作安全性提高。ML表示表示胶料的流动性,ML越低,流动性越好,反之,越差;MH表征胶料的胶料的剪切模数、硬度、定伸强度和交联密度,一般MH越低,硬度越低,MH越高,硬度越高。可见ZBEC的胶料具有相对较好的流动性能和较高的硬度。ZBEC完全可以达到其他二硫代氨基甲酸锌盐类促进剂在胶料中的效果,作为环保类产品,替代同类产品在制品中的使用,防止致癌物质的产生。

硫化促进剂并用效果

如有侵权请联系告知删除,感谢你们的配合!

氯丁橡胶的混炼方法 氯丁橡胶包辊后,其胶料状态和天然橡胶一样,随温度而变化. 氯丁橡胶在不同温度下的相态变化 由温度引起的橡胶在三态间的变化是可逆的,处在塑性态下的橡胶,如果降低温度,可使其回复至弹性态。利用弹性态的剪切力,可使填充剂分散良好。当氯丁橡胶的加工温度高于90℃时,则有一部分氯丁橡胶转变为塑性态,构成了弹性态和塑性态共存的状态,即粒状态。由于氯丁橡胶的弹性态温度比天然橡胶低,因此其混炼操作温度也应比天然橡胶低。在工厂的实际操作中,混炼胶的温度一般是很高的,故应尽可能早一点加入填充剂,以便使填充剂在弹性态下达到一定程度的混入,借以提高混炼胶硬度,增大剪切力,使之在塑性态下混炼,也能分散良好。 (一)开炼机混炼 氯丁橡胶的混炼生热比天然橡胶大,所以氯丁橡胶混炼的批量要稍小一些。 氯丁橡胶开炼机混炼方法

直到加入硬质填充剂之前,都应冷却辊筒,以保证能够在弹性态下加料。但氧化镁在太冷的辊筒上会结块,易引起分散不良,所以辊温以50℃为宜。补强性填充剂只能少量逐次添加,软化剂可和软质填充剂同时加入。粘着性太大的胶料,添加少量硬脂酸盐,效果较好。 在填充剂达到充分混炼之前即停止割胶打卷,是造成分散不良的原因。混炼温度过高会产生粘辊,粉料分散不均,甚至会产生焦烧。 (=)密炼机混炼 氯丁橡胶因混炼生热大,故其装胶容量应略为减小。其装料系数一般定为60%。密炼机混炼方法举例如表6-31。 表6-31氯丁橡胶密炼机混炼法 密炼机混炼时间一般在5~15分之间。为了使分散良好.混炼时间需要稍长一点、在实际生产加工中,氯丁橡胶的密炼机混炼,可分为以下两种方法。(1)混炼高质量的胶料时,由于含胶率高,又要求分散良好,所以混炼时要和用开炼机混炼一样,填充剂要渐次加入。(2)混炼低质量胶料时,或密炼机的转子和室壁的间隙较大时,可以同时大量投入填充剂。密炼机混炼的要点有两点:一是把混炼胶料捏合成团;二是有效地利用剪切力,使之分散良好。如果密炼机的性能好,能很好地捏合胶料,就可以只考虑分散良好的问题。如果密炼机的转子和室壁的间隙大时,或者混炼含胶率低的配方时,则捏合胶料是第一位的,分散良好是第二位的。这时,装料系数应增大到65~70%,同时填充剂的加入方法也可以采取近似于“逆混炼”的方法。即在氯丁橡胶加入后,把氧化镁、防老剂、全部填充剂的一半同时加入。若胶料松散而不能捏合成团时,还可同时加入一半的油等。总之必须设法使胶料捏合成团。 应该注意,氧化镁单独加入时,如果转子较冷,则易结块粘附。软化剂若与填充剂同时加入,也易结块。在填充剂分散之后再加油,或者在油分散之后再加填充

附着力促进剂针对不同底材的分类! (本文章由东莞炅盛附着力促进剂整理发布) 附着力促进剂是针对材质在涂装工艺中出现附着力、掉漆的问题而提供解决方案的!下面就跟大家看看炅盛科技主要的附着力促进剂有几大种类: 一:PP附着力促进剂: 附着力促进剂应用于PP塑料加工时增进涂膜对底材附着性的特殊助剂,广泛应用于家电器、小商品、高级玩具等许多方面,为了使其制品在外观上达到高一级水平,需要进行表面涂饰,而PP塑料的表面能力差、极性低,常常附着力差,需要进行特殊处理。 二:尼龙附着力促进剂: 尼龙(尼龙+玻纤)素材的表面物理性能差、极性低,常常附着力差,需要进行特殊处理后,才能有效的附着。附着力促进剂专家尼龙底水专门为这些而产生,具有优异的附着力。可以在处理过的尼龙(尼龙+玻纤)底材上喷涂任何涂料(包括手感油、UV光油等)。广泛应用于家用电器、小商品、高级玩具等许多方面。操作方便、可通过各种测试。 三:金属附着力促进剂: 金属附着力促进剂是无卤五金处理剂.应用于增强UV金属的附着力,金属附着力促进剂的作用是起承上启下作用, 使其铰链上底材和UV,达到附着。广泛应用于各种锌合金、镁合金、不锈钢等五金件及其水镀件或真空镀膜上,可辅助加强金属镀膜层与UV的结合,同时和大部分的常用溶剂型树脂有良好的亲和力,是一款得到市场广泛认可的常用型处理剂。 四:UV返修水、UV返工水: UV返修水应用于塑胶、金属、木器等UV大面积喷涂表面缺陷修复涂底水,附着力优异。其作用并不是把原有UV漆膜除去,而是起承上启下作用使原UV

漆膜铰链上再喷涂的UV,达到附着,可大大提高制程良率,达到节约成本的 目的。 五:TPU处理剂: 大多数TPU素材在注塑成形过程中为了改善脱模不良离型变形问题,都会在 模具上喷上中性或油性的脱模剂(离型剂),这样一来在产品上就混有脱模剂,就算喷涂前表面清洁也不能把脱模剂清理干净,导致在上UV底漆后起油窝或 不上油。TPU处理剂专业解决TPU材质表面油污造成附着力差、掉漆,过不 了测试等问题! 六:TR90处理剂: TR90是一种记忆性高分子材料,是目前用在眼镜框上比较常见的材料。 TR90具有超韧性,耐撞耐磨,摩擦系数低等特点,能有效防止在运动中,因 镜架断裂、摩擦对眼睛及脸部造成的伤害。因其特异的分子结构,抗化学性佳,在高温的环境下不易变形,短时间内可耐350度高温,不易熔化和燃烧。 TR90素材在喷涂的流程中,因素材与油漆的匹配性不好,单从油色上解决可 能会有技术性的品项,必需要进行表面处理,因而我司针对性而为。极具专业性。为此我司专业研发和生产出一款适合TR90的尼龙底水。它采用了德国先 进环保树脂,拥有特殊官能团,可以与尼龙底材表面的极性团有效结合,在尼 龙表面产生新的稳定性树脂涂层,为油墨或涂料起到良好的打底作用,在涂覆 了尼龙底水的尼龙材料表面,能够有效的解决TR-90素材喷油附着力不好的问题,有效的通过百格等测试。

1111119:519:519:519:519:519:519:519:519:519:519:519:519:519:519:512016-8-122016-8-122016-8-122016-8-129:519:519:519:519:519:5 19:51 products won’t be contaminated containing this accelerator. It is stable during storage. Applications A special curing accelerator for chloroprene rubber of CH and W, epichlorohydrin rubber and polyacrylate rubber, suitable for wire, cable, rubber belt and tube, rubber shoes, rubber coat and so on, also suitable for intermediate products of fine chemicals, antioxidant, insecticide, dyestuff, drug and synthetic resin, etc.. Storage Store closed containers in a cool, dry, well-ventilated area. Avoid exposure to direct sunlight. Packing25kg net paper bags lined with polyethylene film bags. 地址:浙江?温州邮编(P.C):325611 电话(Tel):0086-577-62068282

相信大家在使用涂料对金属产品进行喷涂的时候都有遇到过大部分涂料对金属产品的附着力都不是特别理想的,今天在这里,源雅化工就和大家来谈谈这个问题,到底怎么样才能使涂料对金属附着力提升? 很多金属如锌合金、镁合金、不锈钢等在表喷涂的时候附着力都是不理想,如需在金属表面获得良好附着力,一般需要对金属表面打底处理,可以起到承上启下的作用,使其铰链上底材和UV,达到附着。金属表面附着力促进剂是以特殊树脂为基础经过改性后的最新产品,专门用于提高五金、镁合金、锌合金、金属水电镀、真空电镀等基材的附着力,并且具有优良的物理性能及耐化学性和耐热性,如耐盐雾,耐人工汗液等;它对各类光固化面漆体系都具有优良的附着力。 物理性质: 1、外观:微黄色浑浊液体 2、固含: 25% 3、软化温度:80℃左右 4、分子量:60000-90000 施工工艺: 1、涂装工艺流程五金件(PVD)镀膜表面的清洁→喷涂金属处理水→风干3-5分钟→喷涂UV面漆→IR流平(60±10℃×4~6min)→UV固化(700±100mj/cm2)→检验,下一工序。 2、施工粘度:8±1秒(岩田2#杯) 3、施工气压:3-4Kg/cm2 4、喷涂膜厚:喷涂五金处理剂的膜厚一般控制在3-5μm之间效果最佳,UV面漆的膜厚为10-15μm 尼龙处理剂解决尼龙表面附着力差 来源:源雅化工 产品用途: 尼龙处理剂应用于尼龙塑胶表面加工时增进上涂料时对底材的附着性的特殊助剂。尼龙素材的表面物理性能差、极性低,常常附着力差,需要进行特殊处理后,才能有效的附着。尼龙处理剂专门为这些而产生,具有优异的附着力,可以在处理过的尼龙底材上喷涂任何涂料(包括手感油、UV光油等)。尼龙处理剂广泛应用于家用电器、小商品、高级玩具等许多方面,操作方便、可通过各种测试。 物理性质: 1、化学组成:高分子界面聚合物。 2、密度(g/cm3):0.90。 3、闪点:约12℃。 4、外观:淡黄透明液体。 使用方法: 1.将要处理的尼龙素材擦拭干净,去除表面残留油脂或脱模剂等。

附着力促进剂的分类 涂膜与底材之间可通过机械结合、物理吸附,形成氢键和化学键,互相扩散等作用结合在一起。这些作用所产生的黏附力,决定了漆膜与底材间的附着力。这种附着力应是漆膜和底材之间各种结合力(黏附力)之总和。 附着力不好时应采取如下的措施,底材打磨、降低涂料施工黏度,或者提高施工温度,或烘干均因能提高机械结合力及扩散作用而提高附着力。 使用附着力促进剂,也是行之有效的方法之一,附着力促进剂主要有以下三类。 树脂类附着力促进剂 目前很多公司提供含羟基、羧基、醚键或氯代树脂、磺酰氨基等溶剂型树脂,它与一般树脂有较好的混容性,又与底材可形成一定的化学结合,因而在涂膜与底材间形成化学结合力。这些助剂自身又在涂膜中通过互溶、缠绕等作用与涂膜结合在一起,因而提高了附着力。 树脂类附着力促进剂还有丙烯酸" 环氧基类、丙烯酸" 氨基类等。用于水性漆、塑料PP、PE的附着力促进剂也有相应的品种。 尼龙处理剂、专业解决尼龙表面附着力差,不良品 来源:东莞源雅化工 产品用途: 尼龙处理剂应用于尼龙塑胶表面加工时增进上涂料时对底材的附着性的特殊助剂。尼龙素材的表面物理性能差、极性低,常常附着力差,需要进行特殊处理后,才能有效的附着。尼龙处理剂专门为这些而产生,具有优异的附着力,可以在处理过的尼龙底材上喷涂任何涂料(包括手感油、UV光油等)。尼龙处理剂广泛应用于家用电器、小商品、高级玩具等许多方面,操作方便、可通过各种测试。 物理性质: 1、化学组成:高分子界面聚合物。 2、密度(g/cm3):0.90。 3、闪点:约12℃。 4、外观:淡黄透明液体。 使用方法: 1.将要处理的尼龙素材擦拭干净,去除表面残留油脂或脱模剂等。 2.将尼龙处理剂喷涂或擦拭在要处理的素材上至干膜5-10UM,静置5-10分钟。 3.涂装油墨或油漆,静置5-10分钟。 4.将涂装好的工件以80℃强制干燥30分钟最佳。 东莞源雅化工专业为你解决各种UV油墨疑难杂症。

环保催化剂的应用与研究进展 王洪涛 (中南大学化学化工学院长沙 410012) 摘要:环境间题是人类不能回避的现实问题,环保催化剂在解决环境污染问题上具有很大的潜力,本文主要介绍了环保催化剂在环境保护中的一些应用,并对其将来的发展做一下展望。 关键词:环保催化剂;研究;进展;应用 Abstract: The environmental problem is the unavoidable reality of human, environmental catalysts to solve environmental pollution problems has great potential, this paper describes the environmental catalyst for some applications in environmental protection, and to do what their future development prospects . Keywords: environmental catalysts; research; progress; application 1.前言 保护环境和地球上有限的资源,最好的办法是不产生污染物,为此,必须从产生这些污染物的化学反应的本身去寻找解决环境污染的办法。治理“三废”的环境保护方法实际上有两大类:一类是对排放污染源的处理,也就是传统意义上的“末端治理”法,即将排放污染源中的毒物降解成无毒的或毒性小的物质,使其符合环境法法规的要求再行排放。另一类是对产生污染源的整个工艺过程进行根治,这就是现在提倡的绿色化工的内涵,即尽量不使用有毒、有害的原料和溶剂,从而实现毒物和废弃物的零排放,并使生成的产物可以重复利用。然而,无论环境污染的“末端治理”法,还是绿色化工的实施,都离不开催化剂。椐统计,80%以上的化学反应与催化剂有关【1】。据世界市场研究机构福斯特与沙利(Frost&Sulivan)公司的预测,在今后的十年内环保催化剂将增长13%【2】,每一种新型催化材料的发现及新催化工艺的成功应用都会引起相关工艺的重大变革。 环保催化剂的范畴从广义上讲,可以认为是对环境保护有益的所有催化剂,包括不要或不产生有害副产物的催化合成过程;从狭义上讲,就是与温室效应、臭氧层破坏、酸雨范围的扩大化及水体污染等的改善所涉及的催化剂种类。本文将讲述狭义上的环保催化剂的利用现状及发展方向。 2.环保催化剂的利用现状 催化剂改变了化学反应的途径和选择性,从而可以获得预期的产物。催化剂减少了有毒气体等的生成,从而净化了空气和水。更给人们的生活带来了巨大的利益和方便,环保催化剂与其他化学反应用的催化剂相比,对环境有巨大的好处。 2.1在室内空气净化中的应用【3】 室内有害气体,主要有装饰材料等放出的甲醛及生活环境中产生的甲硫醇、硫化氢、氨气以 及各类臭气等。作为空气净化材料TA 光催化剂与一些气体吸附剂(沸石、活性炭、Si0X等)相结合,在弱紫外光激发条件下,就可有效地将吸附于其表面的这些物质分解、氧化,从而使这些物质降低或去除。 对室内主要的气体污染物甲醛、甲苯等的研究结果表明,污染物的光降解与其浓度有关。100×106护以下的甲醛可完全被TiO2光催化分解为CO2和H2O。而在较高浓度时,则被氧化成为甲酸。高浓度甲苯光催化降解时,由于生成的难分解的中间产物富集在TiO2周围,阻碍了光催化反应的进行,去除效率非常低。但低浓度时,TiO2表面则没有中间产物生成,甲苯很容易被氧化成CO2和H2O。实际生活空间场合,甲醛、甲苯等有机物的浓度都非常低。在居室、办公室窗玻璃、陶瓷等建材表面涂敷Ti场光催化薄膜或在房间内安放TiO2光催化设备均可有效地降解这些有机物,净化室内空气。此外,TiO2光催化薄膜对乙醛等臭气的光照射反应显示:当臭气体的初始浓度大时(5000个单位体积浓度),只有在紫外光照射下才具有明显的消臭效果,而

附着力促进剂分析涂装附着力差的原因和解决方案! (本方案由东莞炅盛附着力促进剂整理发布) 喷涂过程中,经常出现底材的附着力不够出现掉漆过不了百格等测试问题,由于底材的不同以及工艺生产的不同,市场上出现大量的不同种类的附着力促进剂,分析底材在涂装过程中的缺陷,并进行针对性问题的解决,是一般处理剂的要求试样的前提,下面我们就来看看涂装缺陷的一些原因和解决方案! 一:附着力不良的理论: 附着力是评判涂膜质量的基本项目之一,如果不能保证附着力,其他性能也就无从谈起。涂料与基材的附着是一个复杂的过程,涉及到“界面”的物理效应和化学反应。涂料附着的确切机理人们尚未完全了解,常见的理论有化学键理论、机械连接理论、静电理论、扩散理论等。附着力的大小取决于涂料与被涂基材的性质,广义上可分为主价力和次价力。主价力为化学键,而次价力是基于以氢键为代表的物理作用力。 二:附着力不良产生原因分析: 1.底漆与基材间的附着力不良主要与表面张力相关,是塑料基材表面张力较低,湿润性能差,涂料附着较困难。所以塑料件表面的预涂底漆选用不当,喷涂前基材表面处理不当,未进行除油和火焰处理是造成基材与底漆附着不良的主要原因。 2.底漆与色漆间附着力不良的主要原因为底、色漆涂料品种选用不对,底涂层放置过久或烘烤过度,影响层间结合力。 3.色漆与清漆间附着力不良的主要原因为色漆与清漆不配套,色漆不良、清漆不良、涂装参数不匹配。 三:附着力不良解决方案: 1.彻底处理基材表面。 2.对于光滑的喷涂表面,喷涂前需要进行适当的打磨处理。 3.合理选择配套的底、面漆,一般要求底层的涂膜和面漆涂膜的硬度和伸缩性接近。 4.加强涂装控制,按照标准施工工艺施工,控制适当的膜厚,减少重涂次数。

橡胶硫化促进剂ZBEC 化学名称:二苄基二硫代氨基甲酸锌 结构式: 分子式:C30H28N2S4Zn 分子量:610.18 外观(目测):白色粉末(颗粒) ZBEC生产合成: 用二苄胺作原料合成硫化促进剂ZBEC的最佳工艺条件为,二硫化碳:二苄胺=1.3;氢氧化钠:二苄胺=1~1.2;氯化锌:二苄胺=1.2;缩合温度35℃;缩合时间3.5h;置换时间2h。 ZBEC的作用: 硫化促进剂ZBEC属于超速促进剂。ZBEC是一种新型的环保的仲氨基硫代氨基甲酸盐类硫化促进剂,在使用过程中不会产生致癌亚硝胺,硫化活性温度较低,操作较为安全,是噻唑类促进剂的优良活性剂,可用于替代PZ, EZ, ZDBC, TMTM等,用作天然橡胶、丁苯橡胶、丁基橡胶、三元乙丙橡胶,天然胶乳和合成胶乳的主促进剂或助促进剂。在所有的二硫代氨基甲酸盐类促进剂中,ZBEC 具有最长的抗焦烧性能。 ZBEC是一种无污染、性能良好的促进剂"一方面"二苄基的支化结构提供的空间位阻可防止硫化时释放的少量胺与亚硝化剂反应"另一方面"生成的二苄基胺与普通相对分子质量低的胺相比"具有较高的相对分子质量和较低的挥发性"

可降低被亚硝化的胺挥发到大气中的量"因此橡胶加工过程中不会产生致癌性的N亚硝胺。

分别采用ZBEC、ZDBC、ZDEC及ZDMC的胶料进行了硫化特性的测试对比 产品TS1TS2TS3TC10TC50TC90ML MH TC90-TC10 ZBEC0:380:460:540:371:073:430.368.513:06 ZDBC0:440:521:020:411:143:320.358.192:51 ZDMC0:360:440:510:351:043:070.378.632:32 ZDEC0:370:440:510:361:033:040.388.232:28 速度偏慢,从硫化数据可见,ZBEC比其它三种同类促进剂的硫化时间长。ZBEC 胶料的焦烧时间在四种胶料中处于中等,相对ZDMC和ZDEC具有延长焦烧时间的作用,操作安全性提高。ML表示表示胶料的流动性,ML越低,流动性越好,反之,越差;MH表征胶料的胶料的剪切模数、硬度、定伸强度和交联密度,一般MH越低,硬度越低,MH越高,硬度越高。可见ZBEC的胶料具有相对较好的流动性能和较高的硬度。ZBEC完全可以达到其他二硫代氨基甲酸锌盐类促进剂在胶料中的效果,作为环保类产品,替代同类产品在制品中的使用,防止致癌物质的产生。 硫化促进剂并用效果 如有侵权请联系告知删除,感谢你们的配合!

常用橡胶促进剂简表 赵老师 (哲博检测暨杭州哲博化工科技有限公司分析检测中心,浙大国家大学科技园,杭州 310013,Email: zhebocs@https://www.doczj.com/doc/9a2711093.html,) 促进剂M(MBT) 化学名称:2-硫醇基苯并噻唑 分子式:C7H5NS2 结构式: 分子量167.25 技术指标: 项目指标 优级品一级品二级品 外观淡黄色或白色粉末 熔点℃≥173.0 171.0 170.0 加热减量% ≤0.30 0.40 0.50 灰份%≤0.30 0.30 0.30 筛余物(150 μm) %≤ 0.0 0.10 0.10 用途: 通用型促进剂,广泛用于各种橡胶,对天然胶和一般硫黄硫化合成胶具有快速促进作用,硫化 平坦性很宽。在氯丁胶和无硫硫化体系中又可作硫化延缓剂和抗焦烧剂。本品还用作天然胶的 化学增塑剂。在橡胶中易分散,不污染,一般用量1-2份。 本品精制级可用作头胞类药物及其他药物的中间体。 性状: 比重1.42,有苦味。易溶于醋酸乙酯、丙酮。溶于二氯甲烷、乙醚、氯仿、乙醇等有机溶剂和 碱性碳酸盐溶液中。微溶于苯,不溶于水和汽油。产品贮存稳定性两年以上。

促进剂DM(MBTS) 化学名称:二硫化二苯并噻唑 分子式:C14H8N2S4 结构式: 分子量:332.46 技术指标: 项目指标 优级品一级品二级品 外观淡黄色或白色粉末 熔点℃≥170.0 165.0 160.0 加热减量% ≤0.30 0.40 0.50 灰份%≤0.30 0.50 0.70 筛余物(150 μm) %≤ 0.0 0.10 0.10 用途: 天然胶、合成胶、再生胶通用型促进剂,一般多与其他促进剂并用。适用于轮胎、胶带等制品。 性状: 味苦无毒,不溶于水。溶于酒精、乙醚等。

油漆附着力促进剂 油漆是装修中很常用的,由于其味道很大,所以我们都很反感。然而油漆附着力有什么作用?我们在涂油漆的时候,其实都很随便,没有过多去研究。油漆附着力差的话,会影响我们的装修。当我们发现油漆附着力低下的时候,我们可以怎么样去解决呢?油漆附着力促进剂又是什么呢? 现代涂装对制品表面的效果和所需要达到的耐性需求的要求更高。底材表面喷油漆出现附着力差这一现象就是普遍影响生产质量和效率的一大难题。如何去提升油漆的附着力变得急需去解决。其实,这里面关乎到两个点,一个是油漆,一个是素材。 附着力的好坏是指油漆漆膜与被素材表面结合在一起的坚牢程度而言的。这种结合力是由漆膜中聚合物的极性基团(如羟基或羧基)与被涂物表面的极性基相互作用而形成的。被涂物表面有污染或水分;油漆漆膜本身有较大的收缩能力;聚合物在固化过程中相互交联而使极性基的数量减少等。这些均是导致漆膜附着力下降的因素。 对于附着力的测定来说现在一般是以划格法、划圈法为代表的综合测定法为主,以拉开法为代表的剥落试验法一般都是作为测定材质附着力性能的基本方法,在涂装行业得到基本一致的使用。油漆与塑料以及金属材质能密切接触,他们之间产生的附着力能发生作用。导致附着力下降的原因还有:被素材内部的低分子物质向表面迁移并聚集在漆膜与素材表面之间,消弱了漆膜中聚合物的极性基团与被涂物表面极性基团间的作用力。进行表面电晕处理的目的就是要消除(去掉)附着在被涂物表面的可能影响漆膜附着力的低分子物质。但是电晕和火焰法的使用都具备效果不稳定,安全性能不高等缺点。 如何提高油漆的附着力?既在操作使用时安全稳定,工艺简单又能很好的控制材质表面的涂装效果变成了喷涂行业存在的一个常见问题。炅盛附着力促进剂有效解决材质涂装掉漆问题,通过对不同的材质进行大量的综合性实验和线上生产实验,能够提升素材与油漆之间的层间附着力,促进油漆在素材表面的附着力性能,使得漆膜与素材达到有效结合,被涂装行业广泛使用。 我们首先要知道油漆附着力为什么那么差,这样才好去解决问题。对于促进剂的使用,的确可以给我们带来很大的方便。我们对于这方面要是不了解的可以多看看哦。

附着力指漆膜与被涂物表面结合在一起的坚牢程度而言的。这种结合力是由漆膜中聚合物的极性基团(如羟基或羧基)与被涂物表面的极性基相互作用而形成的。被涂物表面有污染或水分;漆膜本身有较大的收缩应力;聚合物在固化过程中相互交联而使极性基的数量减少等。这些均是导致漆膜附着力下降的因素 1、氰基乙酰氧基类湿附着力促进剂 其中: R1 是氢; R2 是烷基; R3 是无环基团,而且其每个支链有亚烃基或亚烷氧基。 该类化合物属于共聚单体类,含有的氰基乙酰氧基可与涂料、粘合剂成分中的单体发生共聚,从而发挥促进剂的作用,达到提高水性涂料、粘合剂湿附着力的目的。而氰基乙酰氧乙基甲基丙烯酸酯是文献中应用最多的的一种。将该单体力日入到链烯烃类的单体聚合物中,促进剂和单体的质量占聚合物总质量的98 %,另外再加入表面活性剂和引发剂制备水性乳液,测得该乳液的固含量为 50-65 %,而由该乳液为基料制成的涂料的耐擦洗性可达 2000 次,提高到原来的 4 倍。 2、乙酰乙酸类 其中: R1 、 R2 、 R3 如上所述; R4 是甲基; R5 和 R6 是烷基或环烷基; R7 是氢或甲基。该类化合物中含有乙酰乙酰基 (3-氧乙酰基 ) ,此基团作为涂料与基质间所成膜的聚结剂和附着力促进剂,通过与涂料聚合物的成分发生聚结和交联反应,从而改善涂料与基质间的湿附着力。另外该类化合物单体的混合物也具有同样的作用。可与其聚合的物质为乙酰乙酸酯的共聚单体或带有羟基、胺基的乳液单体,如丙烯酸乳液、链烯烃类乳液、水性醇酸树脂乳液等。将占乳液聚合单体总质量的0 . 1 ~50 %的该类促进剂加入到丙烯酸类聚合物,以形成丙烯酸共聚体系;而苯乙烯类共聚体系、醋酸乙烯酯共聚体系和链烯烃类共聚体系中该类促进剂的加入量则是按占单体总质量的0 . 1 ~20 %加入的。将上述共聚体系的水性乳液分别用于合成纤维,用ARMA4-82 和ARMA5-82 测试体系测得经过改性处理的合成织物的性能,测试结果表明:该织物的拉伸强度和撕裂强度均大大提高。 3 、HMDAA(hytroxymethyl diacetone acrylamide) 该化合物是由3摩尔的甲醛与1摩尔的双丙酮丙烯酰胺发生反应而得。由于该化合物含有胺基和丙烯羰基,由于不饱和双键能与涂料中乳液单体发生共聚,从而将胺基合并入乳胶聚合物链,进而可显著提高水性涂料的湿附着力。将占单体总质量的0 . 3 ~ 5 %的HMDAA 加入到氯乙烯/丙烯酸或全- 丙乳液中,可将这些涂料的湿附着力性能提高到原来的 5 倍。但由于该类化合物品种单一,未能形成体系,故缺乏深入研究。

氯丁橡胶知识整理 eoprene rubber does not has just one outstanding property. But its balance of properties is unique among the other types of synthetic rubber. 1.简介 氯丁橡胶(简称CR )是由2-氯-1,3-丁二烯为单体,通过乳液聚合而成的一种合成橡胶。理论上可以认为,氯丁橡胶具有如下的结构和组成: 反式1,4结合含量大,意味着分子呈规则的线性排列,氯丁橡胶结构规整性强,因而比天然橡胶更易结晶。由于分子中含有电负性极大的Cl 原子,所以,CR 是一种极性橡胶,分子间力较大,分子链柔性较差。另外,由于Cl 原子连接在双键一侧的碳原子上,诱导效应的结果,使双键和氯原子的活性大大降低,不饱和程度大幅度下降,从而提高了氯丁橡胶的结构稳定性。 氯丁橡胶于1931年由美国杜邦公司命名为Duprene 进行销售,后来于1936年又改名为Neoprene 。之后的近30年,氯丁橡胶的供应,基本上为杜邦公司所垄断。直至进入60年代,世界各国才陆续发展了自己的氯丁橡胶,现在已有10多个国家生产氯丁橡胶,尽管各国的氯丁橡胶牌号有所不同,但其生产方法大致是相同的。 2.分类 N (反式1,4)约85% (顺式1,4)约10% (顺式1,2)约1.5% (顺式3,4)约1.0%

根据不同的性能和在一些工业部门的适用情况氯丁橡胶品种可分为两大类: (1)通用型(硫磺调节型和硫醇调节型) 此类氯丁橡胶的商品牌号为GN、GN-A、GRT、W和WRT。通用型氯丁橡胶可以分为两类:即采用硫磺调节的,以二硫化秋兰姆作稳定剂的“G”型,以及不含这些化合物的非硫化调节的“W”型。G型和W型氯丁橡胶的性能比较如下表: G型W型 原 料 生胶稳定性没有W型稳定(除GT外)很稳定 加工性促进剂不用也可硫化必须用 塑炼效果有效,根据品种不同也可利用塑解剂塑炼效果不大 粘辊性大小 胶料挺性因塑炼而减小除WB以外,均较大 压出状态可压出光滑表面塌瘪崩裂少 硫化速度受促进剂的影响比W型小随促进剂种类和用量的不同 而变化较大 物性撕裂强度比W型强 弹性比W型大 伸长率比W型大 压缩永久变形 高温下比G型好耐热性比G型号 耐屈挠龟裂性比W型号 抗张强度含胶率高时比W型大高填充时比G型大其它性质如耐候、耐臭氧、耐燃性等两者相当 应用要求胶料柔软的制品以及复杂制品, 要求在高温下有较高撕裂强度时 要求硫化中变形小的制品,强 调耐热的制品、要求高温稳定 性好的制品。 (2)专用型(粘结型和其它特殊用途型) 此类氯丁橡胶的牌号为AC、CG、KNR、Q和S。 其它特殊用途氯丁橡胶: 氯苯橡胶:2-氯-1,3-丁二烯和Styrene的共聚物,引入Styrene使聚合物获得优异

关于涂料油漆附着力促进剂的探讨 https://www.doczj.com/doc/9a2711093.html,中国设备网2006-11-24 文字选择:大中小 涂膜与底材之间可通过机械结合,物理吸附(包括润湿),形成氢键和化学键,互相扩散等作用结合在一起,其附着力的好与坏取决于涂膜与底材的结合程度,增加附着力的方法有很多种(如搭配不同的树脂,对底材的处理,添加附着力促进剂等),其中添加附着力促进剂是一种简便高效的方法。有关对普通底材的附着力的著作书籍已经介绍很多,现在让我来跟大家探讨一下高密度聚烯烃塑料PE、PP和尼龙PA附着力增加的方法,还有就如何增加对玻璃底材的附着力的方法: 一.聚烯烃塑料底材PE、PP情况简介: PE和PP是惰性的有机材质,其本身不具备极性基团,表面能很低。其表面张力在1.0*10ˉ2达恩以下,甚至更低,因此普通油漆根本不能润湿其底材,更不要说其它化学键能起作用。 1.对PP底材增加附着力的方法可直接在其表面喷涂一层薄而均匀的氯化聚丙烯树脂,其理论是相同物质通过互溶、缠绕和HCL游离酸对PP底材的“侵蚀”而起作用,增加底材的表面能,以使油漆的基团能够“抓”住底材。 2.对PE底材的方法:大多数是通过电晕处理(因其它处理方法都有庇端,如火焰法、铬酸处理法等)。但电晕设备非常昂贵,普便推广意义不大。建议:用氟碳流平剂对其PE底材润湿。适当加热到80℃左右,油漆树脂应用聚酰胺类和聚胺酯类。适当加一些达玛树脂拼合。当然还有其它方法:用氟碳类润湿剂润湿的同时加一些像偶联剂之类的东西。使PE底材上面具有极性基团等等。对PP底材的附着剂已经很成熟,对PE底材有待进一步探讨。 二. PA(尼龙)底材改善附着力的方法是喷涂一层薄而均匀的聚酰胺树脂膜,或者直接用聚酰胺树脂作主体树脂加一些附着力促进剂直接喷涂即可。 三.玻璃底材附着力的探讨: 玻璃底材是一种亲水无机底材。在一般情况下,玻璃易与空气中的水份结合。即使在干燥的室内在显微镜下也能看到玻璃表面上有一层细薄的水雾层。在潮湿的天气中,用肉眼都能看到。因此油漆在湿度很大的环境下施工,对玻璃底材是附不牢的,因为有一层水份屏蔽了油漆的基团,使之抓不住玻璃,即使能抓住玻璃长时间也会掉漆。因此最佳的附着方法是既能穿透水雾层,用基团抓住玻璃,即通常的亲水性,又能与油漆本身缠绕粘附(即亲油性)。 目前实践证明带环氧基和氨基附着力促进剂能做到以上两点。当然还有很多既带环氧基或者氨基基团又带其它基团(如醚键等)甚至更多基团的偶联剂。以上的附着力促进剂都能很好地增加对玻璃底材的附着力。如果客户要求更严格的附着力,可以在玻璃底材上喷涂或者擦一遍浓度为5%带以上基团的附着力促进剂然后再加入1-2%对全量的附着力助剂到面漆中。 四.以上是我司对上述几种底材附着力促进剂的使用的探讨。任何好的助剂必须是加在相适应的树脂体系中,才能发挥更大的作用。因此选用相适应的树脂也是增加对上述底材附着力的关键! 五.以上所说的附着力促进剂我公司都有销售,欢迎来电来函索样。鉴于科技发展永无止境,随着时间的推移,科技的进步,以后的附着力增进的方法会很多很多……

值得关注的国外新型橡胶助剂 Pckacil TBzTD 化学名为二硫化四苄基秋兰姆,是尤尼罗伊尔公司新开发的秋兰姆类促进剂,可替代TMT D(四甲基二硫化秋兰姆)、TMTM(一硫化四甲基秋兰姆)、TETD(二硫化四乙基秋兰姆),加工安全性更好,比TMTD有更长的焦烧时间,可作为天然橡胶、丁腈橡胶和丁苯橡胶的快速硫化主促进剂或助促进剂,有时也用于PVC橡胶硫化抑制剂。TBzTD分子量大,熔点高,不易分解,故不产生亚硝胺;其硫化速度稍低于TMTD,其他物性与TMTD几乎相同,目前已成为极具发展潜力的秋兰姆类硫化促进剂新品种。国内濮阳市蔚林化工公司计划建设T BzTD生产装置,其合成主要原料为二苄胺。近年国内开发了双氧水氧化一步合成法的清洁工艺,较大程度的减轻了废水对环境的压力。 Santocure TBBS 化学名为N-叔丁基-2-苯并噻唑次磺酰胺促进剂,是一种性能很好的次磺酰胺类促进剂,由孟山都公司开发。在天然橡胶、丁苯橡胶、丁二烯橡胶和其并用胶种中使用时,具有硫化速度快和模量高等特点。一般可单独使用或与少量超促进剂一起使用;在轮胎和工业橡胶制品中使用时,需配用氧化锌和硬脂酸,也可用秋兰姆、二硫代氨基甲酸盐、醛胺、胍类促进剂和酸性物质活化。TBBS以叔丁胺和促进剂M为原料合成,不存在亚硝胺致癌问题,是全球主导的促进剂品种,消费量占全球促进剂消费量的35%以上。我国也有部分企业进行小规模生产,但由于受原料叔丁胺的制约,未能大规模生产与应用,但其作为环保高效的新型次磺酰胺类促进剂具有很好的发展前景。 Santocure TBSI 化学名为N-叔丁基双-2-苯并噻唑次磺酰胺促进剂,由孟山都公司开发,具有延长焦烧时间和减慢硫化速率的作用,在操作温度下非常安全,不产生致癌亚硝胺。与TBBS相比,TB SI具有分子量大、熔点高30℃以上、热稳定性能好、焦烧时间长、硫化速度快等优点,通常与防焦剂CTP共用,可完全替代TBBS。另外,TBSI还具有遇水稳定、易于贮存;在硫化天然胶时,可明显提高橡胶的抗硫化返原性;在橡胶与钢丝粘接的化合物中表现良好的性能。TBSI可用于天然橡胶、丁苯橡胶、顺丁橡胶、异戊橡胶等,尤其适用于碱性较强的炉法炭黑混炼胶料及对抗返原要求很高的厚制品,活性大于目前广泛使用的CBS、NOBS等

附着力促进剂的用途与使用方法 (内容出处:炅盛处理剂) 附着力促进剂是一种专门用于增进和改善树脂涂层与基材之间附着力的一种处理剂,它主要用于各种油漆喷涂与材质之间的粘接工艺中,主要作用是提高涂层对底材的附 着性能,同时也能提升耐水性、改善腐蚀性、耐盐雾、耐化学性等效果。 附着力促进剂主要用于油漆、粘胶剂底涂等树脂涂层或者粘接制品的表面工艺处理中,在粘接工艺中的功效是通过提升底材与胶水之间的粘接力,解决粘接不牢脱胶的 现象,而在油漆的喷油加工工艺中,则是增进底材与油漆涂层之间的附着力性能,通 过百格等测试。 附着力促进剂作为打底来说,即用附着力促进剂或者其溶液作为底漆作基材表面的 前处理或者是底涂剂,对底材表面进行清洁之后,再喷一涂附着力促进剂,然后再在 其上进行油漆的喷油工艺,由于直接作用于油漆与底材的界面,因此往往能取得较好 的附着效果,在金属等材质表面喷漆工艺中得到广泛的应用。 另外,我们所要解决附着力的底材可能会存在不确定性或者是发生了不可知的变化,比如PP料、改性PP料替代纯PP料等,用其他的金属比如不锈钢替代原来的普通碳钢等,或者是有些是材料表面已经有了一层漆面,所以需要对材质进行确认。在使用附 着力促进剂时要注意选用具有一定针对性和适用性的,因为有底材成份的变化就可能 明显影响其使用的附着效果。 除了对底材的真实组成需要做到了解选择对应的附着力促进剂之外,对底材可能还 需要作一些必要的表面处理,特别是一些表面污渍较多的材料,必须做好表面的清洁 和清理,使得附着力促进剂的使用效果能够良好的应用,毕竟附着力促进剂不是万能,针对底材进行适当的表面处理还是非常有必要的。

氯丁橡胶 配方举例 橡胶胶粘剂是以氯丁、丁腈、聚硫和硅橡胶等合成橡胶或天然橡胶为主体配制成的非结构胶。 主要用于制鞋、建筑、建筑装修、家具、汽车等行业。2000年制鞋用胶约11.0万吨,占41.3%,建筑及装修约9.5万吨,占36.7%,其余主要用于木器加工及其他行业,并有部分出口,近年来制鞋业用胶占有的比率逐年下降,而建筑和装修用胶逐年上升,这是因为它的粘接力强、干燥速度快、耐水和耐候性好等优点。改性的接枝氯丁胶,因初粘力高、强度好耐发展迅速,现已从二元接枝向三元或四元接枝共聚发展。氯丁胶的主要原料通用型和接枝型氯丁橡胶,在产量和质量上均不能满足市场需要。当前,氯丁胶粘剂将在提高产品档次,继续开发无苯溶液型胶、水基胶等新品种和提高与其配套的助剂、减少污染、提高初粘力及产品质量的稳定性。 氯丁橡胶由氯代丁二烯乳液聚合制得。 由于其分子结构规整,分子链上又有极性大的氯原子,故活见性大,这使氯丁橡胶在室温下也具有较高的内聚强度和耐燃性耐老化性能较好。 实用的氯丁胶有填料型,树脂改性型和室温硫化型三种。其配料中Mgo和ENO是常用的硫化剂,在140℃左右高温硫化,5份ENO和4份MGO并用效果好。防老剂可提高胶膜的热氧老化性能,主要有防老剂A(N-苯基2萘胺),防老D(N苯B萘胺)和防老SP(苯乙烯 化苯酚), 氯丁橡胶种类 1、填料型氯丁胶,由纯氯丁胶和ENO、MGO、防老剂,溶剂和填料如沉淀的炭黑,Ca CO3或炭黑等组成。 2、氯本一酚醛胶:对叔丁基酚醛树脂能与MGO形成高熔点的改性物,大大提高氯丁胶 的耐热性。 3、室温双组氯丁胶:由氯丁胶与多异氰酸酯溶液两部分组成,可在室温下快速固化,其固化物不仅具有氯丁胶的弹性,而且内聚强度大,耐热性和胶接强度得到提高。多异氰酸酯溶液又称列克纳,是浓度为20%的三苯基甲烷三异氰酸酯的二氯乙烷溶液。 4、氯丁乳胶:由z-氯丁二烯的乳化聚合而制作,其固化慢,胶接强度低。 氯丁橡胶配方举例 配方一 XY-403胶 氯丁橡胶 100 mgo:ENO 10:1 促进DM:防老D 1:2 松香:浣油 5:200 20℃/20h,剥离强度(白细布)≥70N/cm,用于氯丁胶,天然橡胶和丁腈橡胶的粘接。 配方二乒乓球拍海绵胶 氯丁橡胶 100 Mgo:ENO 4:5 松香:古马龙树脂 2.5:20 苯 500-600

氯丁橡胶胶粘剂 特点与应用 氯丁橡胶(CR)是氯丁橡胶胶粘剂的主体原料,所配成的胶粘剂可室温冷固化、初粘力很大、强度建立迅速、粘接强度较高,综合性能优良,用途极其广泛,能够粘接橡胶、皮革、织物、造革、塑料、木材、纸品、玻璃、陶瓷、混凝土、金属等多种材料,因此,氯丁橡胶胶粘剂也有“万能胶”之称。氯丁橡胶胶粘剂有溶剂型,乳液型和无溶剂液体型,溶剂型又分为混配型和接枝型。混配型包括纯CR胶粘剂和含填料的CR胶粘剂,以及树脂改性的CR胶粘剂。接枝型是氯丁橡胶与甲基丙烯酸甲酯等单体溶液接枝共聚的胶粘剂。目前仍以溶剂型氯丁橡胶胶粘剂用之最多,应采取措施减少毒害污染,符合环保要求。 一、混配型氯丁橡胶胶粘剂 混配型氯丁橡胶胶粘剂是指氯丁橡胶经混炼(或不混炼)溶于混合溶剂,加入树脂、防 老剂、填料和其他助剂配成的单组分或双组分溶剂型胶粘剂。 1、特点 (1)、初粘力大、氯丁橡胶很容易结晶,胶粘剂涂布晾置叠合,便能瞬时结晶加之配合 增粘树脂,表现出很大的初始粘接力。(2)、强度建立速度快、氯丁胶粘剂靠自身结晶而固化,CR结晶速度快,粘接之后马上就有足够的粘接强度。(3)、粘接强度高、氯丁橡胶结晶度高,内聚强度大,因而CR胶粘剂的粘接强度高。(4)、耐介质性好、耐油、耐水、耐化学药品性良好。(5)、胶层柔软,弹性良好,耐受冲击与振动。(6)、耐久性好、具有优良的耐光性、抗臭氧性、耐大气老化性、阻燃性等。橡胶与钢板的粘接在室内20年后粘接强度几乎不下降。(7)、用途广泛、对金属和非金属材料都有较好的粘接性,尤其是不同材料相互粘接,其他橡胶型胶粘剂无所能比。(8)、使用方便、涂胶晾置后,一经接触,立即粘合无须长时间加压,可在室外温固化。(9)、耐热性较差,耐寒性不佳。(10)、多数溶剂型 氯丁胶粘剂都有一定的毒性和污染性。 混配型氯丁橡胶胶粘剂是实用性很强的胶粘剂,广泛应用于工业生产和日常生活。特别 是制鞋、家具、建筑、汽车等行业用量很大。 2.组成 混配型氯丁橡胶由氯丁橡胶、增粘树脂、金属氧化物、溶剂、防老剂、填充剂、促进剂、 交联剂等组成。 一、氯丁橡胶 氯丁橡胶又称聚氯丁二烯,是以2-氯-1,3丁二烯为主要原料经乳液聚合而制得的一种 弹性体。氯丁橡胶为白色或淡黄色片状或韧性固体,具有可逆的结晶性,粘接性好,具有较高的拉伸强度和伸长率。耐老化、耐热、耐油、耐化学腐蚀性优异。耐候性和耐臭氧老化仅次于乙丙橡胶和丁基橡胶。 耐热性与丁腈橡胶。耐无机酸、碱腐蚀性良好。具有一定的阻燃性。耐热性稍差,电绝缘性不好。 二、增粘树脂 增粘树脂是溶剂型氯丁胶粘剂的重要成分,能提高内聚强度、粘接性能、耐热性、耐水 性和耐老化性。所用的增粘树脂有热反应性烷基酚醛树脂、石油树脂、萜烯酚醛树脂、萜烯树脂、松香改性酚醛树脂、古马隆树脂、松香酯、聚a-甲基苯乙烯等。其中以叔丁酚甲醛树脂(2402树脂)效果最好。 增粘树脂对氯丁橡胶的结晶度几乎无影响。 萜烯酚醛树脂是非反应热塑性树脂能延长粘性保持期,并使胶层柔软,古马隆树脂也会使氯丁胶粘剂的粘接强度稍有提高。氯丁橡胶AF是羧酸CR,用它配制的胶粘剂粘接强度建立更快耐热性好,抗分层能

Substance for Success. Adhesion Promoters Better Coating Adhesion through Additives

Technical Information L-AI 1 Adhesion Promoters Better Coating Adhesion through Additives Adhesion of coatings In order to protect the substrate properly, in addition to creating a pleasing optical appearance, coatings must adhere to the substrate strongly and permanently. Adhesion comes from the interactive forces between the molecules of the paint film and the substrate and depends strongly on the chemical nature of the involved materials. Mechanical anchoring and diffusion processes at the interface (depending on the substrate) can also contribute to adhesion. In all cases, the focus is on the interface between the coating and the substrate. Possibilities for adhesion improvement All measures to improve adhesion are aimed at this interface and basically there are three options (figure 1): 1. Modify the surface of the substrate (sanding, flame/corona treatment,…). . Additional layer (“adhesion primer”) between coating and substrate. 3. Modify the coating by adding special adhesion resins or additives. BYK offers additives that are incorporated into the liquid paint and that act as adhesion promoters. This is the approach described under (3) in the above list. In the development of adhesion promoters, we relied on many years of experience with interfacial phenomena and our knowledge of anchoring groups in connection with pigment stabilization. Adhesion promoters Adhesion promoters are a part of the coating film and they must contain groups that can interact strongly with the substrate, and other groups that integrate the additive in the coating film (via interactions with the resin, pigments, extenders). They should only improve adhesion and not interfere with other film properties. “Universal” adhesion promoters that give excellent results in all kind of coatings do not exist, because the anchoring groups always must be adapted to the coating system and the substrate in question. Optimum adhesion can only be achieved if the substrate is clean, free from grease, and wetted properly. If necessary, substrate wetting can be improved by using appropriate additives (e.g., polysiloxanes). Possible ways to increase adhesion figure 1 Schematic mechanism of adhesion promoters figure