第五章疲劳裂纹扩展 §5.1 概述 前面介绍的内容为静载荷作用下的断裂准则。构件在交变应力作用下产生的破坏为疲劳破坏,疲劳破坏的应力远比静载应力低。 一、疲劳破坏的过程 1)裂纹成核阶段 交变应力→滑移→金属的挤出和挤入→形成微裂纹的核(一般出现于零件表面)。 2)微观裂纹扩展阶段 微裂纹沿滑移面扩展,这个面是与正应力轴成45°的剪应力作用面,是许 沿滑移带的裂纹,此阶段裂纹的扩展速率是缓慢的,一般为10-5mm每循环,裂纹尺寸<0.05mm。 3)宏观裂纹扩展阶段 裂纹扩展方向与拉应力垂直,为单一裂纹扩展,裂纹尺寸从0.05mm扩展至临a,扩展速率为10-3mm每循环。 界尺寸 c 4)断裂阶段 a时,产生失稳而很快断裂。 当裂纹扩展至临界尺寸 c 工程上一般规定:①0.1mm~0.2mm裂纹为宏观裂纹;②0.2mm~0.5mm,深 0.15mm表面裂纹为宏观裂纹。 N)宏观裂纹扩展阶段对应的循环因数——裂纹扩展寿命。( p N) 以前阶段对应的循环因数——裂纹形成寿命。( i 二、高周疲劳和低周疲劳 高周疲劳:当构件所受的应力较低,疲劳裂纹在弹性区内扩展,裂纹的疲劳寿命较长。(应力疲劳) 低周疲劳:当构件所受的局部应力已超过屈服极限,形成较大的塑性区,裂纹在塑性区中扩展,裂纹的疲劳寿命较小。(应变疲劳) 工程中一般规定N ≤105为低周疲劳。 f 三、构件的疲劳设计

1、总寿命法 测定S-N曲线(S为交变应力,N为应力循环周次)。 经典的疲劳设计方法是循环应力范围(S-N)曲线法或塑性总应变法来描述导致疲劳破坏的总寿命。 在这些方法中通过控制应力幅或应变幅来获得初始无裂纹的实验室试样产生疲劳破坏所需的应力循环数和应变循环数。 N=N i +N p (N i 萌生寿命,N p 扩展寿命) 2、损伤容限法(疲劳设计的断裂力学方法) 容许构件在使用期内出现裂纹,但必须具有足够的裂纹亚临界扩展寿命,以保证在使用期内裂纹不会失稳扩展而导致构件破坏。 疲劳寿命定义为从某一裂纹尺寸扩展至临界尺寸的裂纹循环数。

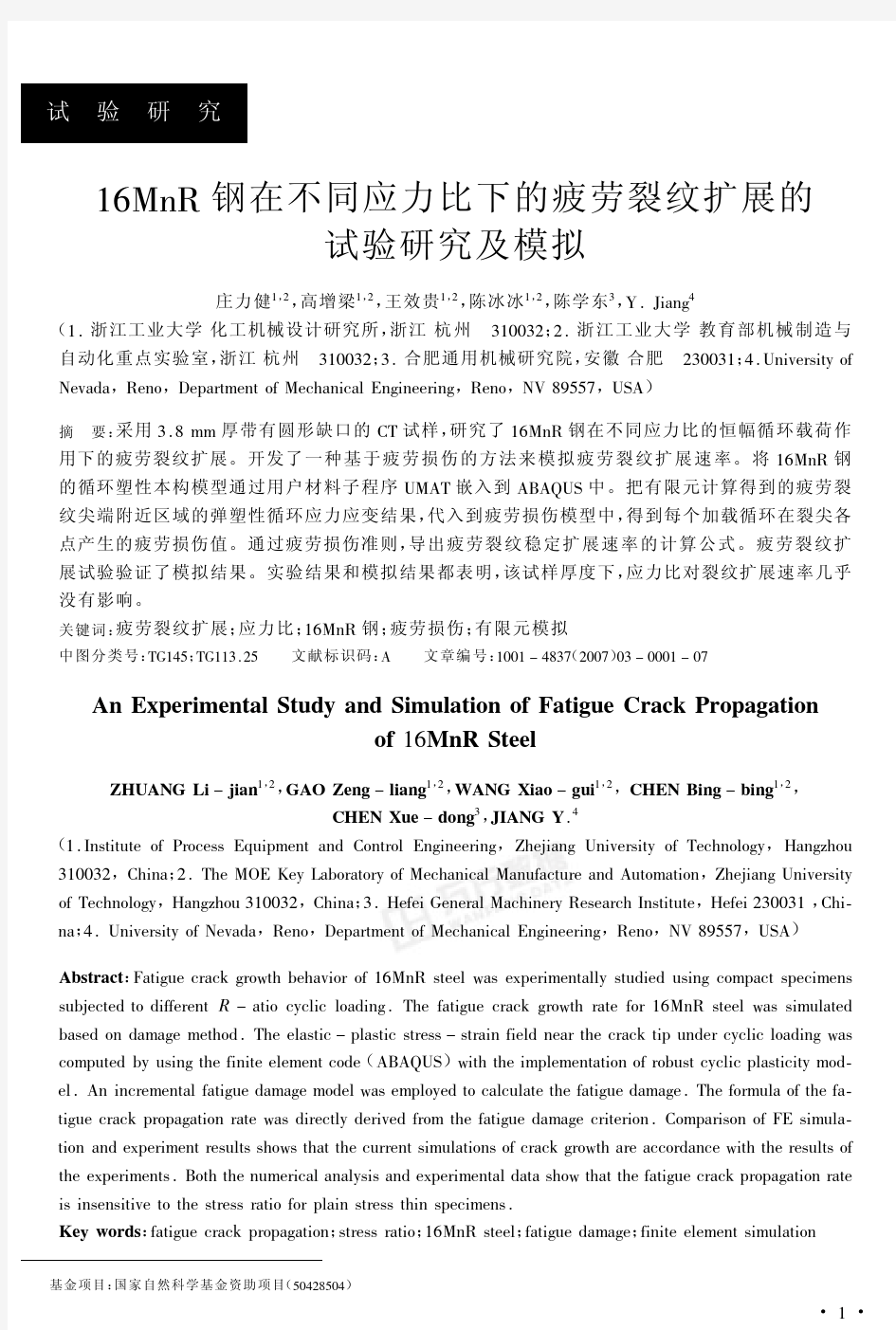

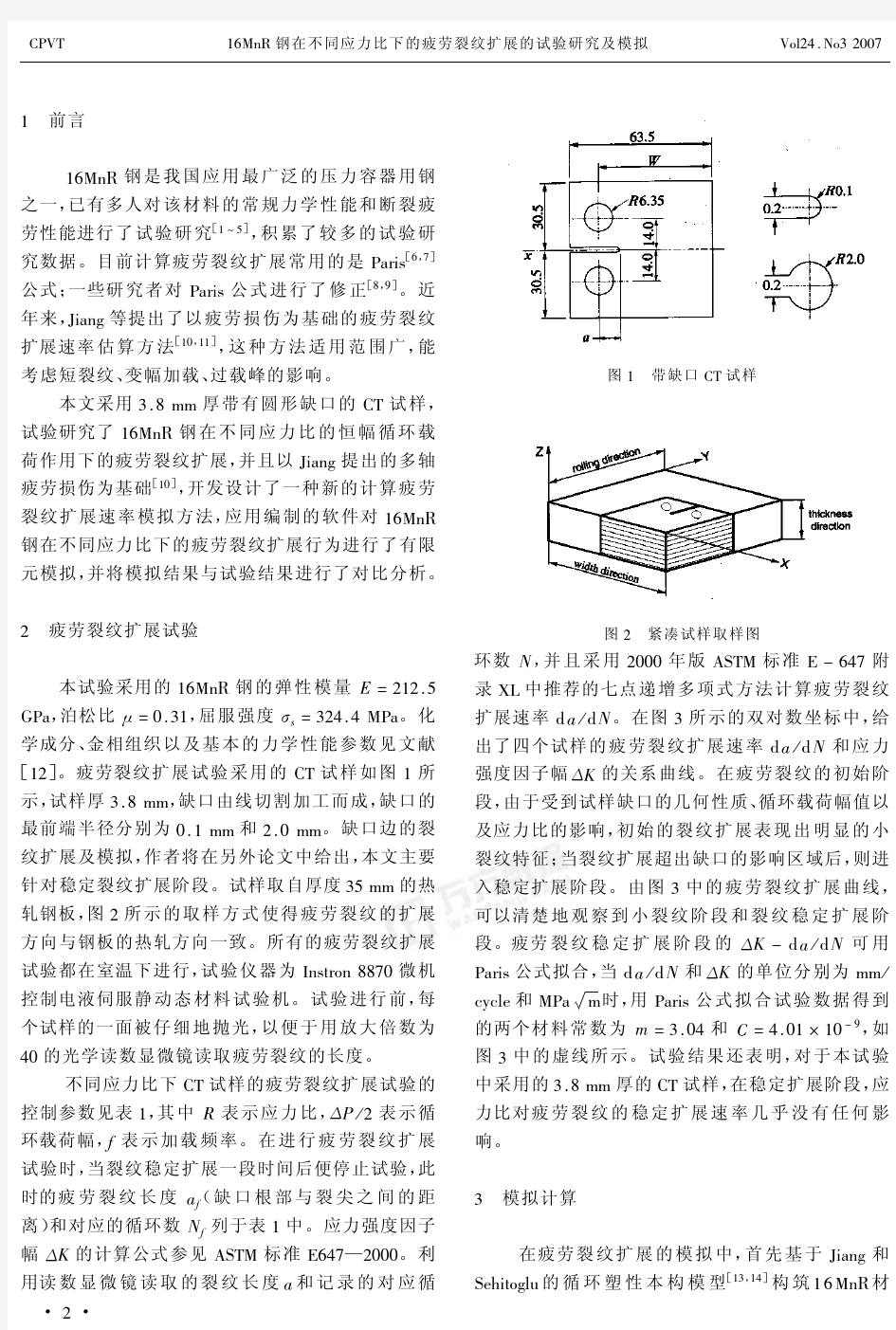

焊接对钢结构疲劳的影响及预防措施 自从20世纪初涂药焊条发明至今100年来,焊接已经成为应用最广泛的工艺方法,很难找出另一种发展如此之快,并在应用规模和多样化方面能与焊接相比的工艺,以至于当代许多最重要的技术问题必须采用焊接才能解决,例如造船、铁路、汽车、航空、航天、桥梁、锅炉、大型厂房和高层建筑等都离不开焊接技术的支持。目前在工程生产上,焊接是最主要的连接方法,焊接结构的重量已占钢铁总产量的50%以上,工业发达国家的这一比例已经接近70%。然而焊接结构经常发生断裂事故,其中80%为疲劳失效。在我国,焊接结构因疲劳问题而失效的工程事例也不断出现。例如,90年代末,高速客车转向架中焊接接头的疲劳断裂,以及水轮机叶片根部的疲劳断裂等,都给国家和企业造成了巨大的经济损失。 所谓疲劳是指在循环应力和应变作用下,在一处和几处产生局部永久性积累损伤,经一定的循环次数后产生的裂纹或突然发生断裂的过程。疲劳断裂是金属结构断裂的主要形式之一。大量的统计资料表明,工程结构失效约80%以上是由疲劳引起的。钢结构的疲劳破损是裂纹在重复或交变荷载作用下的不断开展以及最后达到临界尺寸而出现的断裂。疲劳破坏的主要影响因素是应力幅、循环次数和应力集中。一般地说,疲劳破坏经历三个阶段:裂纹的形成,裂纹的缓慢扩展和最后迅速断裂。对于钢结构.实际上只有后两个阶段,因为结构总会有内在的微小缺陷,这些缺陷本身就起着裂纹的作用疲劳破坏的起始点多数在构件的表面。对非焊接构件,表面上的刻痕、轧钢皮

的凹凸、轧钢缺陷和分层以及焰割边不平整,冲孔壁上的裂纹,都是裂源可能出现的地方。对焊接构件,最经常的裂源出现在焊缝趾处,那里常有焊渣侵入。有些焊接构件疲劳破坏起源于焊缝内部缺陷,如气孔、欠焊、夹渣等。 一、影响焊接疲劳强度的主要因素 1.应力集中对疲劳强度的影响 影响焊接结构几何不连续性的因素,都将影响应力集中和疲劳强度。 (1)焊接结构的几何形状结构上几何不连续的部位都会产生不同程度的应力集中。结构的截而变化幅度越大,产生的应力集中越大,结构的疲芳强度越低。 (2)焊接接头形式在接头部位由于传力线受到干扰,因而发生应力集中现象。对接接头的力线干扰较小,因而应力集中系数较小,其疲劳强度也将高于其他接头形式。十字接头或T形接头在焊接结构中得到了广泛的应用。这种承力接头中由于在焊缝向基本金属过渡处具有明显的截而变化,其应力集中系数要比对接接头的应力集中系数高,因此十字或丁形接头的疲劳强度要低于对接接头。提高丁形或十字接头疲劳强度的根本措施是开坡口焊接,并加工焊缝使之圆滑过渡,通过这种改进措施.疲劳强度可有较大幅度的提高。 (3)焊缝局部几何形状的影响焊缝局部几何形状的变化,对焊接结构的疲劳强度将产生十分明显的影响。在一定范围内,余高越大,应力集中系数越大,缺口效应越大,疲劳强度降低。很多人错误的认

材料疲劳裂纹扩展研究综述 摘要:疲劳裂纹扩展行为是现代材料研究中重要的内容之一。论述了组织结构、环境温度、腐蚀条件以及载荷应力比、频率变化对材料疲劳裂纹扩展行为的影响。总结出疲劳裂纹扩展研究的常用方法和理论模型,并讨论了“塑性钝化模型”和“裂纹闭合效应”与实际观察结果存在的矛盾温度、载荷频率和应力比是影响材料疲劳裂纹扩展行为的主要因素。发展相关理论和方法,正确认识影响机理,科学预测疲劳裂纹扩展行为一直是人们追求的目标。指出了常用理论的不足,对新的研究方法进行了论述。 关键词: 温度; 载荷频率; 应力比; 理论; 方法; 疲劳裂纹扩展 1 前言 19世纪40年代随着断裂力学的兴起,人们对于材料疲劳寿命的研究重点逐渐由不考虑裂纹的传统疲劳转向了主要考察裂纹扩展的断裂疲劳。尽量准确地估算构件的剩余疲劳寿命是人们研究材料疲劳扩展行为的一个重要目的。然而,材料的疲劳裂纹扩展研究涉及了力学、材料、机械设计与加工工艺等诸多学科,材料、载荷条件、使用环境等诸多因素都对疲劳破坏有着显著的影响,这给研究工作带来了极大困难。正因为此,虽然对于疲劳的研究取得了大量有意义的研究成果,但仍有很多问题存在着争议,很多学者还在不断的研究和探讨,力求得到更加准确的解决疲劳裂纹扩展问题的方法和理论。 经过几十年的发展,人们已经认识到断裂力学是研究结构和构件疲劳裂纹扩展有力而现实的工具。现代断裂力学理论的成就和工程实际的迫切需要,促进了疲劳断裂研究的迅速发展。如Rice的疲劳裂纹扩展力学分析(1967年) ,Elber的裂纹闭合理论(1971年) ,Wheeler 等的超载迟滞模

型(1970年) ,Hudak等关于裂纹扩展速率标准的测试方法,Sadananda和Vasudevan ( 1998年)的两参数理论等都取得了一定成果。本文将对其研究中存在问题、常用方法和理论模型、以及温度、载荷频率和应力比对疲劳裂纹扩展影响的研究成果和新近发展起来的相关理论进行介绍。 2 疲劳裂纹扩展研究现存问题 如今,人们在分析材料裂纹扩展问题时最常用到的是“塑性钝化模型”和裂纹尖端因“反向塑性区”等原因导致的“裂纹闭合效应”理论。而它们是否正确,却一直在人们的验证和争论之中。 根据现有的研究结果,有学者提出,若按照“塑性钝化模型”理论,强度高的材料应具有较低的裂纹扩展速率,但实验结果却不能证实这一预测。另外,该“模型”认为的“裂纹尖端的钝化是在拉应力达到最大值时完成的”这一观点在理论上不妥,也与实测结果不符。观察结果表明,裂纹尖端钝化是一个渐进的过程,钝化半径与外载荷大小成正比。 而疲劳裂纹在扩展过程中的“裂纹闭合效应”在什么情况下存在,能否对材料的裂纹扩展速率产生重要影响,考虑“裂纹闭合”的实验室数据能否用于工程中等问题也一直在人们的争论之中。由于“裂纹闭合效应”理论推出的结论是:“对载荷比的依赖性不是材料的内在行为,而是源于裂纹表面提前闭合后应力强度因子幅(△K) 的变化”,所以早在1984年S.Suresh等人就指出[1],“裂纹闭合”不是一个力学参数,它受构件形状、载荷、环境和裂纹长度等因素的影响。因此,除非在实际使用过程中测量构件的裂纹闭合情况,否则在实验室里做出来的试验结果不能用来预测构件中的裂纹扩展速率。1970年,Ritchie研究钢中裂纹扩展的近门槛值时发现:在真空环境下,应力比R对门槛值几乎没有影响,首度质疑了裂纹闭合的存在性和所起的作用。在前人研究的基础上,美国海军实验室的

不同钢结构疲劳强度分析 发表时间:2017-08-31T10:20:36.993Z 来源:《电力设备》2017年第12期作者:孙晓丽赵娜马连凤李晓莉刘谆 [导读] 摘要:随着生产和加工工艺的不断提高,高强度钢材钢结构已经开始在各种电器柜中得到应用,并取得了良好的效益。由于在材料力学性能 (中车永济电机有限公司) 摘要:随着生产和加工工艺的不断提高,高强度钢材钢结构已经开始在各种电器柜中得到应用,并取得了良好的效益。由于在材料力学性能、加工工艺、初始缺陷影响等方面的差别,高强度结构钢材构件的整体稳定性能与普通强度钢材有明显不同。 关键词:疲劳强度;屈服极限;疲劳寿命 1 、概述 钢材的生产工艺与构件的加工工艺是推动钢结构发展的重要因素,钢材力学性能的提高,能够提升钢结构构件的受力性能、安全性能以及钢结构整体的使用功能;同时,实际应用的不断创新也会促进钢结构的发展,这就对钢材的力学性能提出了新的要求,特别是要求结构材料应具有更高的强度。在这一背景之下,采用新的生产冶金工艺开发出了新型高强度结构钢材,先进的加工工艺特别是焊接技术以及与高强度钢材相匹配的焊接材料也陆续出现,高强度结构钢材具备了应用于实际电器柜的基本条件。本文的研究对象主要针对强度等级在420MPa 及以上的新型高强度结构钢材中厚板材(即板厚<40mm)构件。 2、疲劳的定义及特征 疲劳破坏是指材料或结构在循环交变应力或者循环交变应变的作用下,由于某点或某些点所在的部位发生局部永久性结构变化,在经历一定的循环次数后形成裂纹并最后发生断裂的现象,即在交变载荷重复作用下材料或者结构的结构破坏现象。经过人们长期的经验积累和对疲劳破坏事故的认真考察,疲劳破坏的显著特征己初步为人们所掌握,这些特征使疲劳破坏与传统的静力破坏、腐蚀破坏以及其他破坏形式相区别,给人们对事故的分析带来方便。具体的特征包括:长期性、非屈服性、难以预测性、局部性、影响因素多样性、端口形貌特殊性。 疲劳破坏的过程大致就可以描述为以下的“恶性循环阶段”: 应力集中一一争疲劳裂纹出现一一争裂纹尖端新的应力集中一一卜裂纹扩展一一卜构件发生 断裂。 3、影响结构疲劳强度的因素 构件在某一循环载荷下工作时,构件应力值的大小为一般用S来表示。当构件的应力水平S低于某一个应力限度值的时候,如果构件可以在该应力水平作用下承受无限次循环而不发生疲劳破坏,则该应力限度值为材料或者构件的“疲劳极限”。疲劳失效之前机械零部件所经历的应力或者应变循环次数称为“疲劳寿命”,一般用N表示,前面所提到的“韦勒曲线”或者“疲劳曲线”是表示应力幅Sa或者最大应力Sma、与疲劳寿命N之间关系的一种表达方式。一般我们从标准或者书上所查到的一些材料的疲劳极限和S一N曲线,只能代表标准光滑试样的疲劳性能,称之为“中值S一曲线”。但实际零部件的尺寸、形状和表面情况等是多样的,与标准试件存在一定程度上的差别,所以实际构件的疲劳强度、疲劳寿命与标准试样之间也存在一定的差距。 影响结构疲劳强度的因素主要有:形状,尺寸,表面状况,平均应力,腐蚀介质和温度等等,本节主要介绍与本论文相关的因素即形状、尺寸、表面加工方法对材料疲劳强度的影响。 4、理论计算 在钢结构梁的设计中要让力有很好的传导闭合性,就要充分的发挥每个梁的支撑作用。对4mm和6mm钢板的截面模量计算如下: 对安装梁截面模量计算如下: 4mm钢板 6mm钢板 4mm内部加6mm钢板 通过计算4mm钢板对于x-x抗弯截面模量Wx=4.0612cm3 6mm钢板对于x-x的抗弯截面模量Wx=5.8505cm3 4mm内部增加两块6mm钢板后对于x-x的抗弯截面模量Wx=4.0612+1.681*2=7.4232cm3 根据最大弯曲正应力的计算公式:σmax=M/WX 可见,最大弯曲正应力与弯矩成M正比,与抗弯截面模量Wx成反比,当M不变时,Wx越大,所受的最大弯曲正应力越小,根据以上3种情况可以看出,第3种的抗弯截面模量Wx为7.4232cm3,较第1种增加了将近1倍。 5、实验分析 运用计算机分析软件ANSYS分别对4mm钢板折弯,6mm钢板折弯,4mm钢板折弯内侧加焊6mm钢板, 5mmQ235A槽钢进行了最大

材料的疲劳性能一、疲劳破坏的变动应力 材料在变动载荷和应变的长期作用下,因累积损伤而引起的断裂现象,称为疲劳。变动载荷指大小或方向随着时间变化的载荷。变动载荷在单位面积上的平均值称为变动应力,分为规则周期变动应力(或称循环应力)和无规则随 1 /2; min) 2 应力; ②不对称循环:σm≠0,-1

④波动循环:σm>σa,0 ②疲劳破坏属于低应力循环延时断裂,对于疲劳寿命的预测显得十分重要和必要; ③疲劳对缺陷(缺口、裂纹及组织)十分敏感,即对缺陷具有高度的选择性。因为缺口或裂纹会引起应力集中,加大对材料的损伤作用;组织缺陷(夹杂、疏松、白点、脱碳等)将降低材料的局部强度。二者综合更加速疲劳破坏 出现两个疲劳源。 (2)疲劳裂纹扩展区(亚临界扩展区)? 疲劳裂纹扩展区特征为断口较光滑并分布有贝纹线或裂纹扩展台阶。贝纹线是疲劳区最典型的特征,是一簇以疲劳源为圆心的平行弧线,凹侧指向疲劳源,凸侧指向裂纹扩展方向。近疲劳源区贝纹线较细密(裂纹扩展较慢),远 疲劳裂纹扩展 不锈钢304L的疲劳裂纹扩展模拟 Feifei Fan, Sergiy Kalnaus, Yanyao Jiang (美国内华达大学机械工程学院) 摘要:一个基于最近发展的疲劳方法的实验用来预测不锈钢304L的裂纹扩展。这种疲劳方法包括两个步骤:(1)材料的弹塑性有限元分析;(2)多轴疲劳标准在基于有限元分析的可输出的拉伸实验的裂纹萌生与扩展预测中的应用。这种有限元分析具有这样的特点:能够实现在先进循环塑性理论下扑捉材料在常幅加载条件下重要的循环塑性行为。这种疲劳方法是基于这样的理论:当累计疲劳损伤达到一个特定值时材料发生局部失效,而且这种理论同样适用于裂纹的萌生与扩展。所以,一组材料特性参数同时用来做裂纹的萌生与扩展预测,而所有的材料特性参数都是由平滑试样试验产生。这种疲劳方法适用于I型紧凑试样在不同应力比和两步高低加载顺序下等幅加载的裂纹扩展。结果显示,这种疲劳方法能够合理的模拟在试验上观察到的裂纹扩展行为,包括刻痕影响、应力比的影响和加载顺序的影响。另外,这种还方法能够模拟从刻痕到早期的裂纹扩展和疲劳全寿命,而且预测的结果和试验观察的结果吻合得很好。 关键词:累计损伤;疲劳裂纹扩展;疲劳标准 1 .简介 工程承压设备经常承受到循环加载,一般说来,疲劳过程有三个阶段组成:裂纹萌生和早期裂纹扩展、稳定裂纹扩展和最后的疲劳断裂。裂纹扩展速率dN da/通常被表示为重对数图尺在应力强度因素范围上的一个功能。在常幅加载下,不同应力比时稳定的裂纹扩展结果通常服从Paris公式和其修正公式。常幅疲劳加载下不同材料的行为不同。有些材料表现为应力比的影响:在相同应力比时,裂纹扩展速率曲线一致,但是,应力比增大时,裂纹扩展速率也增大。而其他金属材料没有表现出任何应力比的影响,而且在恒幅加载其裂纹扩展速率曲线在重对数图纸上重合。 在变幅加载条件下疲劳裂纹扩展行为作为另一个课题已经研究了若干年了。过载和变幅加载的应用对疲劳裂纹扩展研究产生了重大的影响。对于大多数金属材料而言,上述加载方法的应用导致疲劳裂纹扩展速率减慢。基于线弹性断裂力学的理论,这种过渡行为经常使用应力强度因子和通过引入在稳定裂纹扩展状态下的Paris公式的修 《高等钢结构原理》断裂与疲劳部分 学生作业 系(所):建筑工程系 学号:1432055 姓名:焦联洪 培养层次:专业硕士 2014年11月6日 1、防止焊接钢结构脆性断裂的基本措施 影响钢材脆断的直接因素有裂纹尺寸、作用应力和材料韧性。提高钢材脆性断裂的基本措施有: ①保证施工质量、加强质量检验和施焊工艺管理,避免施焊过程中产生的咬边、裂纹、夹杂和气泡等。 ②焊缝不宜过分集中,施焊时不宜过强约束,避免产生过大残余应力,同时应注意焊缝过于集中和避免截面突然变化。特别是低温下作用的静力荷载发生的脆断,常与残余应力有关。 ③进行合理细部构件设计,避免应力集中。应力集中处会产生同号应力场,使钢材变脆。尽量避免采用厚钢板,厚钢板比薄钢板较易脆断,对钢材的韧性也有降低。 ④选择合理的钢材,钢材化学成分与钢材抗脆断能力有关,含碳量高的钢材,抗脆断能力有所下降,同时控制钢材中硫和磷的含量,硫使钢材热断,磷使钢材冷断,对于在低温下作用的钢结构,应选择抗低温冲击韧性好的材料。 ⑤加载速率越高,钢材的脆断转变温度提高,对于同一韧性的材料,设计动力荷载时允许最低的使用温度比静力荷载高的多,所以根据钢材不同的工作加载速率应选择不同韧性的钢材。 ⑥设计结构时选择优良的结构形式,有助于减少断裂的不良后果。 2、解释应力幅是评价焊接钢结构疲劳强度的一个指标 对于非焊接结构,通常用应力循环特征(应力比)min max /σσρ=来评价钢结构的疲劳强度。但是对于焊接钢结构疲劳强度起控制作用的是应力幅σ?,而几乎与最大应力max σ、最小应力min σ及应力比这些参量无关。这是因为:焊接及 其随后的冷却,构成不均匀热循环过程,使焊接结构内部产生自相平衡的残余应力,在焊接附近出现局部的残余拉应力高峰,横截面其余部分则形成残余压应力与之平衡。焊接残余拉应力最高峰值往往可达到钢材的屈服强度,名义上的应力循环特征(应力比)min max /σσρ=并不代表疲劳裂缝出现的应力状态。并且焊接连接部位因为截面的改变原状,总会产生不同程度的应力集中现象。残余应力和应力集中两个因素的同时存在,使疲劳裂纹发生于焊接熔合线的表面缺陷处或焊 对铆接疲劳裂纹产生机理的探讨 【摘要】自冲铆接的微裂纹会在铆接孔中产生,这主要是由于材料内部组织的不均匀性及铆接模具的结构、形状造成的。本文对接疲劳裂纹产生机理进行了探讨研究。 【关键词】自冲铆接;微裂纹;裂纹扩展;疲劳强度 0.引言 自冲铆接技术是采用一个铆钉连接两个或更多部件的方法,它实行冲铆一次完成。半空心铆钉自冲铆接工艺的铆接过程铆钉在冲头的作用下,穿透上层板料,在凹模和铆钉外形共同作用下空心铆钉尾部在下层金属中张开形成喇叭口形状。自冲铆接除了可连接上述点焊所难于连接的材料外,自冲铆接和点焊相比还具有许多点焊所不具备的优点:能连接不同材料,能和粘接复合连接,无发光,发热少,疲劳强度较高,快捷等。 1.自冲铆接疲劳破坏方式 自冲铆接的疲劳扩展最易在铆接孔处扩展,且在宏观上裂纹扩展方向垂直于载荷方向,且裂纹宏观方向通过铆接孔中心,在裂纹扩展末期的瞬断时形成剪切唇,剪切唇与载荷成大约45o,这其实是由于强度不足所致。 有的时候自冲铆接疲劳裂纹不在铆接孔发生,而有可能在铆接孔附近靠近铆钉头部的地方萌生和扩展,这主要由于铆钉在受载时会对板料有一个弯曲作用。在有的时候,比如自冲铆接和粘接复合连接时,或材料缺陷情况下,疲劳萌生和扩展还可能发生在板料的其他部位。 2.自冲铆接微裂纹的产生 铆钉可用钢材或硬铝等制作,一般经热处理来适当提高其韧、硬度,这主要取决于被铆接材料特性如强度、硬度、厚度等。被铆接的材料常有钢板、铝板或铝合金、塑料、铜或铜合金、高分子材料及复合材料等,一般其硬度不能太高,否则铆钉将难刺穿上板料,若采用更高硬度的铆钉,但这样铆钉在刺入板料和张开时易开裂,且增大了刺入力。 由于铆钉刺进板料时,板料内部强度、硬度、结构、相分布、原子结合力不均,晶粒、晶界性状不一等原因导致板料的铆钉孔孔壁有毛刺、微裂纹,这些将是导致自冲铆接失效的重要扩展源。 下面阐述裂纹不在铆接孔中产生的情况。金属中常见的有面心立方晶格、体心立方晶格、密排六方晶格等多种结构,它们具有多种滑移系和滑移方向,晶体是各向异性的。在其受力时可沿着受载最大或最弱的、抗力最小的晶面和晶向滑 用现有疲劳试验数据确定疲劳裂纹扩展率 收录:《中国造船》 - 2003年,03期 作者:周驰 关键词:船舶 疲劳寿命的预报在船舶与海洋工程领域中相当重要,但其关键问题是要找到一种较科学的疲劳寿命预报方法.最近,本文第二作者提出了一种海洋结构物疲劳寿 命预报的统一方法.该方法是基于疲劳裂纹扩展理论而发展起来的,在其九个参 数模型的假设之下,能够较好地解释一些其它方法所不能解释的现象.采用该方 法的主要障碍在于需要确定疲劳裂纹扩展率.作者通过对不同的疲劳裂纹扩展率的比较研究,并推广McFvily模型后,提出了一个具有较宽适用范围的九个参数 疲劳裂纹扩展率模型(从门槛域一直到不稳定断裂域).本文的主要目的是解决如何根据一些现有的疲劳试验数据来确定这九个模型参数的问题.文中给出了通过实验数据确定裂纹扩展率模型中各个参数的方法,并进行了模型参数的灵敏度分析.通过对文献中一些试验数据的收集,给出了几种常用金属材料的裂纹扩展率 模型参数. Determination of Fatigue Crack Growth Rate Using Existing Data 正在加载... 确定疲劳裂纹扩展理论门槛值的方法 Methods of Determination of Fatigue Crack Growth Theoretical Threshold 疲劳裂纹扩展 疲劳裂纹扩展理论门槛值ΔKthT的方法,特别对利用疲劳裂纹扩展速率表达式、根据da/dN~ΔK试验数据外推确定ΔKthT的三种方法作了较为详细的介绍,并用四套试验数据进行评估,结果显示,如果所采用的表达式能够正确反映近 第8章 钢结构的脆性断裂和疲劳 8.1 钢结构脆性断裂及其防止 8.1.1 脆性断裂破坏 脆性破坏: 结构的最终破坏是由于其构件的脆性断裂导致的。 特点:无塑性发展或很小,断裂时伸长量极其微小,没有破坏的预兆。 脆性破坏分类 ①过载断裂:由于过载,强度不足而导致的断裂。 特点:破坏速度快,主要是钢丝束、钢绞线和钢丝绳等。 ②非过载断裂:塑性很好的钢构件在缺陷、低温等因素影响下突然呈脆性断裂 ③应力腐蚀断裂:在腐蚀性环境中承受静力或准静力荷载作用的结构,在远低于屈服极限的应力状态下发生的断裂,强度越高则对应力腐蚀断裂越敏感。 ④疲劳断裂与腐蚀疲劳断裂:在交变荷载作用下,裂纹的失稳扩展导致的断裂,高周:循环周数在105以上者,低周:只有几百或几十次, 环境介质导致或加速疲劳裂纹的萌生和扩展称为腐蚀疲劳。 ⑤ 氢脆断裂: 氢使材料韧性降低而导致的断裂 钢结构的非过载脆性破坏P302 8.1.2脆性断裂的防止 构件不出现非过载脆性断裂的条件IC I K K ≤=σπα(含义见书) 为了防止脆性断裂,需要从三个方面着手: 1.钢材选择(保证足够韧性IC K ) 材料韧性指标:冲击韧性。 碳素钢:夏比V 形缺口冲击功不低于27J ; 低合金高强度结构钢:夏比V 形缺口冲击功不低于34J ; 公路钢桥和吊车梁在翼缘板厚度不超过4Omm ,按所处最低温度加40℃级别要求; 公路钢桥和吊车梁在翼缘板厚度超过 4Omm, 降低最低温度; 低温地区避免用厚度大的钢板,必须用厚板时,应提高对冲击韧性的要求或进行全厚度韧性试验。 2.初始裂纹:减小初始裂纹,避免形成裂缝间隙,保证焊缝质量,限制和避免焊接缺陷,焊缝表面不得有裂纹; 3.应力:缓和应力集中,减小应力值,避免受到约束而产生高额残余应力 4.结构形式与构造细节:超静定结构优于静定结构:由于地基不均匀沉陷会导致严重不利的内力重分布。静定结构采用多路径传递荷载优于单路径传递荷载。单个构件:多路径组织要优于单路径组织 焊接受弯构件的受拉翼缘,当弯矩很大,需要选取较厚的翼缘时,从抗断裂的 第30卷,第4期 中国铁道科学Vo l 30No 4 2009年7月 CH INA RAILWAY SCIEN CE July,2009 文章编号:1001-4632(2009)04-0069-07 钢结构焊缝疲劳强度分析技术的最新进展 周张义,李 芾,安 琪,黄运华,卜继玲 (西南交通大学机车车辆工程系,四川成都 610031) 摘 要:在平板焊接钢结构焊缝疲劳强度分析中,近年来国外主要发展起了等效结构应力法和表面外推热点应力法2种新方法。等效结构应力法考虑焊趾部位的结构应力集中效应,应用改进线性化法或节点力法分析结构应力,确保计算结果对有限单元类型、网格形状及尺寸的不敏感,从而有效区分不同焊接接头类型的焊趾结构应力集中情形;以结构应力为控制参数计算应力强度因子,在主要考虑焊趾缺口、结构板厚、载荷模式等因素影响基础上,基于断裂力学分析确定与焊缝疲劳寿命直接相关的应力参数,导出等效结构应力转化方程;基于上述应力计算和转化方法对焊缝疲劳试验结果数据进行处理,建立焊缝疲劳强度设计单一主S N 曲线,实现对钢结构焊缝的疲劳强度评定和寿命预测。通过比较分析可知,表面外推热点应力法适用于钢结构焊缝设计阶段的方案比较及方案优化;等效结构应力法较适合对钢结构焊缝最终设计方案进行更为精确的焊缝疲劳强度评定和寿命预测以及不能用表面外推热点应力法进行钢结构焊缝疲劳强度分析时。 关键词:等效结构应力;网格不敏感;有限元法;焊趾;疲劳分析;表面外推 中图分类号:T G457 11 文献标识码:A 收稿日期:2008-10-27;修订日期:2009-02-26 基金项目:国家自然科学基金资助项目(50821063) 作者简介:周张义(1982 ),男,山西霍州人,博士研究生。 对于平板焊接钢结构的疲劳设计,按照传统的焊接细节分类法需要严格确定特定接头几何形状和载荷模式下的名义应力及相应疲劳抗力数据[1-4],故很大程度上影响了焊接细节分类法在工程中的应用。为了完善或替代焊接细节分类法,针对广泛存在的结构焊趾疲劳,新发展的2种适合于有限元技术的表面外推热点应力法和等效结构应力法,通过将焊趾结构应力集中考虑在应力分析之中,一方面可适应有限元强大的应力分析技术,另一方面避免了对疲劳设计S N 曲线的选择。表面外推热点应力法在国内相关行业的应用研究已得到普遍关注 [5-7] 。而等效结构应力法虽然在2007版ASME 锅炉及压力容器标准[8] 、以及API/ASME 合于使用性评定标准[9]中均推荐将其应用于焊缝疲劳分析,但至今国内尚未有技术文献详细介绍。有鉴于此,本文在阐述、分析等效结构应力法的基础上将它与表面外推热点应力法进行对比,研究分析2种方法各自存在的优势和局限性,以及在实际工程的结构疲劳设计中的合理应用方式。 1 等效结构应力法剖析 等效结构应力法是1种新型焊接结构疲劳寿命预测技术 [10-13] ,可广泛应用于不同工业领域的各类 形式焊接承载部件的焊趾疲劳分析,如压力容器、 管道、海上平台、船舶、地面车辆等结构的管件及平板焊接接头[14-18]。该方法主要基于以下2项关键技术: 考虑焊趾部位的结构应力集中效应,应用改进线性化法或节点力法分析其结构应力(即热点应力),确保计算结果对有限单元类型、网格形状及尺寸均不敏感,从而有效区分不同接头类型的焊趾结构应力集中情形; 以结构应力为控制参数计算应力强度因子,在主要考虑焊趾缺口、结构板厚、载荷模式等因素影响的基础上,基于断裂力学分析确定与疲劳寿命直接相关的应力参数,导出等效结构应力转化方程。进而将其应用于处理疲劳试验结果数据,构建出单一通用的疲劳设计主S N 曲线,从而基于等效结构应力并结合该主S N 曲线进行焊接结构的疲劳强度评定及寿命预测。 材料的疲劳性能 一.本章的教学目的与要求 本章主要介绍材料的疲劳性能,要求学生掌握疲劳破坏的定义和特点,疲劳断口的宏观特征,金属以及非金属材料疲劳破坏的机理,各种疲劳抗力指标,例如疲劳强度,过载持久值,疲劳缺口敏感度,疲劳裂纹扩展速率以及裂纹扩展门槛值,影响材料疲劳强度的因素和热疲劳损伤的特征及其影响因素,目的是为疲劳强度设计和选用材料建立基本思路。 二.教学重点与难点 1. 疲劳破坏的一般规律(重点) 2.金属材料疲劳破坏机理(难点) 3. 疲劳抗力指标(重点) 4.影响材料及机件疲劳强度的因素(重点) 5热疲劳(难点) 三.主要外语词汇 疲劳强度:fatigue strength 断口:fracture 过载持久值:overload of lasting value 疲劳缺口敏感度:fatigue notch sensitivity 疲劳裂纹扩展速率:fatigue crack growth rate 裂纹扩展门槛值:threshold of crack propagation 热疲劳:thermal fatigue 四. 参考文献 1.张帆,周伟敏.材料性能学.上海:上海交通大学出版社,2009 2.束德林.金属力学性能.北京:机械工业出版社,1995 3.石德珂,金志浩等.材料力学性能.西安:西安交通大学出版社,1996 4.郑修麟.材料的力学性能.西安:西北工业大学出版社,1994 5.姜伟之,赵时熙等.工程材料力学性能.北京:北京航空航天大学出版社,1991 6.朱有利等.某型车辆扭力轴疲劳断裂失效分析[J]. 装甲兵工程学院学报,2010,24(5):78-81 五.授课内容 材料疲劳裂纹的产生及影响裂纹扩展的因素 摘要:文中通过对疲劳裂纹的研究,全面分析了疲劳裂纹的产生,交变应力,表 面状态,载荷形式,化学成分,夹杂物等对疲劳产生的影响;分析了影响疲劳裂纹扩展的因素,载荷,腐蚀环境,热疲劳,温度对疲劳裂纹扩展的影响机理,论述了其影响效果,对进一步研究分析裂纹的产生,防止裂纹进一步扩展,提高材料的寿命有一定的帮助。 关键词:疲劳裂纹 ; 疲劳裂纹扩展 Abstract: In this paper, through the study of fatigue crack, and making a comprehensive analysis of the fatigue crack produces, alternating stress, the surface, and the load form, chemical composition, inclusion has effect on the fatigue; Analyzing the effect of fatigue crack growth’s factors. and the load, corrosive environment, thermal fatigue, temperature have influence on the fatigue crack propagation, It is a great help to study further the fatigue, prevent crack further expanding, and improve the life of the materials . Keyword:fatigue crack ; fatigue crack growth 1 引言 机械零件在交变压力作用下,经过一段时间后,在局部高应力区形成微小裂纹,再由微小裂纹逐渐扩展以致断裂。疲劳破坏具有在时间上的突发性,在位置上的局部性及对环境和缺陷的敏感性等特点,故疲劳破坏常不易被及时发现且易于造成事故。由于各种原因导致疲劳裂纹的产生和扩展,最终导致材料的断裂而引发事故,因而有必要对材料裂纹的产生与扩展进行综合分析,下面是对金属疲劳产生的影响因素及裂纹的扩展影响因素进行的研究分析。 2 材料疲劳裂纹的产生 当材料受到小于屈服强度的交变应力时,会产生疲劳问题,即在疲劳源附近,发生裂纹的萌生和扩展,随着裂纹的扩大,结构最后发生断裂。裂纹的产生和扩展是由局部的应力集中产生的。防止方法,对于表面裂纹,可以尽量磨光表面,减少初始疲劳源,也可以采用表面预压的方法,如喷丸。对于内部的,则应该注重材料的性能,减少夹杂、松孔,如把空气中铸造的改成真空铸造,精细铸造,或换成锻造,精锻。也可以利用一些热处理,减小材料内部的残余应力或不均匀力等,或改变局部的硬度。 由于疲劳裂纹经常从零构件的表面开始,所以金属零构件的表面状态对疲劳强度会有显著的影响。这里所指的表面就是表面加工光洁度、表面层的组织结构及应力状态等。大量的试验研究结果表明,表面光洁度对疲劳强度有较大的影响,因为零构件经表面加工后所引起的表面缺陷是应力集中的因素。特别是对高强度材料,表面稍有缺陷,就常成为极危险的尖锐缺口,这是疲劳源的所在地。 载荷形式( 弯曲、轴向或扭转) 对疲劳强度有一定影响。大量的实验结果表明,在应力幅度相同时,弯曲疲劳的寿命大于轴向疲劳寿命;在给定的疲劳寿命时,轴向疲劳应力幅度小于弯曲疲劳的应力幅度,这种现象在高应力低周疲劳中更加明显。出现这种矛盾的原因是存在应变梯度、体积效应、循环应变硬化和软 一. 《金属材料疲劳裂纹扩展速率实验》 实验指导书 飞机结构强度实验室 2007年3月 金属材料疲劳裂纹扩展速率实验 1 试验目的 1.了解疲劳裂纹扩展试验的基本原理 2.掌握金属材料疲劳裂纹扩展速率试验测定方法 3.掌握疲劳裂纹扩展试验测定装置的使用方法 4.掌握疲劳裂纹扩展数据处理方法 2 基本原理 结构在交变载荷的作用下,其使用寿命分为裂纹形成寿命和裂纹扩展寿命两部分。裂纹形成寿命为由微观缺陷发展到宏观可检裂纹所对应的寿命,裂纹扩展寿命则是由宏观可检裂纹扩展到临界裂纹而发生破坏这段区间的寿命,裂纹扩展由断裂力学方法确定。 2.1疲劳裂纹扩展速率 裂纹扩展速率dN da ,即交变载荷每循环一次所对应的裂纹扩展量,在疲劳裂纹扩展过程中,dN da 不断变化,每一瞬时的dN da 即为裂纹长度a 随交变载荷循环数N 变化的N a -曲线在该点的斜率。裂纹扩展速率dN da 受裂纹前缘的交变应力场的控制,主要是裂纹尖端的交变应力强度因子的范围K ?和交变载荷的应力比R 。线弹性断裂力学认为,在应力比不变的交变载荷的作用下,dN da 随K ?的变化关系在双对数坐标系上呈图1所示的形状。 Ⅰ Ⅱ Ⅲ log (?K ) ?K c ?K th log(d a /d N ) 图1 d d a N K -?曲线形状 K dN da ?-曲线分成三个阶段:低速扩展段I 、稳定扩展段II 和快速扩展段III ,阶段I 存在的垂直渐进线th K K ?=?称为裂纹扩展门槛值,当th K K ? 疲劳破坏机理 1、定义 材料或构件受到多次重复变化的载荷作用后,即使最大的重复交变应力低于材料的屈服极限,经过一段时间的工作后,最后也会导致破坏,材料或结构的这种破坏就叫做疲劳破坏。 材料科学揭示,由于制造过程中存在不可避免的缺陷,材料中的微裂纹总是存在的,特别是在焊缝处。这些微裂纹在交变应力作用下扩展和聚合,形成宏观裂纹,宏观裂纹的进一步扩展导致最后的破坏。疲劳破坏的微观过程是个极其复杂的过程,在宏观上一般来说可分为三个阶段:裂纹的萌生、裂纹的稳定扩展及裂纹的失稳扩展问。 2、疲劳裂纹萌生机理 金属材料如果含有缺陷,夹杂物,切口或者其它应力集中源,疲劳裂纹就可能起源于这些地方。通常将疲劳裂纹的萌生过程称为疲劳裂纹成核。如果金属材料没有上述各种应力集中源,则裂纹成核往往在构件表面。因为构件表面应力水平一般比较高,且难免有加工痕迹影响;同时表面区域处于平面应力状态,有利于塑性滑移的进行。构件在循环载荷作用下经过一定次数应力循环之后,先在部分晶粒的局部出现短而细的滑移线,并呈现相继错动的滑移台阶,又由于往复滑移在表面上形成缺口或突起而产生应力集中。随着循环次数增加,在原滑移线时近又会出现新滑移线逐渐形成较宽的滑移带,进一步增加 应力循环次数,滑移带尺寸及数量均明显增加,疲劳裂纹就在这此滑移量大的滑移中产生。这些滑移带称为驻留滑移带,标志裂纹在表面形成。在大量滑移带中,由于原滑移所引起在表面有挤出和侵入槽的出现。从而在表面下留下相应的空洞成为裂纹源。随着循环次数提高和应力集中的加剧,会使空洞扩连形成新的较大空洞。 3、疲劳裂纹扩展机理 疲劳裂纹在表面处成核,是由最大剪应力控制的,这些微裂纹在最大剪应力方向上。在单轴加载条件下,微裂纹与加载方向大致呈45度方向。在循环载荷的继续作用下,这些微裂纹进一步扩展或互相连接。其中大多数微裂纹很快就停止扩展,只有少数几条微裂纹能达到几十微米的长度。此后逐渐偏离原来的方向,形成一条主裂纹而趋向于转变到垂直于加载方向的平面(最大拉应力面)内扩展。裂纹由滑移面向最大拉应力面的转变称为裂纹从第一阶段扩展向第二阶段扩展的转变。随着循环拉应力的增大,裂尖材料由于高度的应力集中而发生塑性屈服,材料沿最大剪应力方向产生塑性滑移。循环拉应力进一步增大,滑移区扩大使裂尖钝化而呈半圆形,此时裂纹尖端己向前移动。此后进入卸载循环。在循环加载时,由于滑移,在裂尖形成一个塑性区,塑性区外的材料只有弹性变形。卸载后弹性变形要恢复,而裂尖已发生塑性变形的材料却不能协调地收缩,故形成了压缩应力作用在塑性区上。在裂尖处这种压应力值可以很大,甚至能够超过屈服极限而使裂尖材料发生反向塑性变形,滑移反向,裂纹上下表面间 浅谈钢结构桥梁的疲劳问题 摘要:随着钢结构桥梁的疲劳问题的日趋突出,其疲劳设计问题也越来越得到重视。在桥梁设计中,保证桥梁的安全性和耐久性是最根本的要求。文中对目前应用广泛的钢结构桥梁的疲劳问题进行了探讨。 关键词:桥梁疲劳设计问题对策 前言 近年来,钢结构桥梁在我国公路桥梁中得到了越来越多的应用。一方面,钢结构桥梁的疲劳问题日趋突出;另一方面,我国公路钢桥规范与英、美等国钢桥规范相比,在疲劳设计方面规定比较简单。因此,在以我国桥梁疲劳设计经验为基础的同时,应参考一些国外规范,总结出适合我国交通行业的疲劳设计的有效方法。 一、钢结构桥梁的疲劳 30年来,我国的公路桥梁及铁路桥梁建设得到了迅猛发展。桥梁的结构体系多种多样,目前正在由传统的石拱桥、钢筋混凝土梁板式桥梁向现代的钢结构拱桥、斜拉桥以及悬索桥的趋势发展。由于车辆载荷的随机性、超载以及运行的频繁性,钢结构桥梁的疲劳问题历年来备受关注。和承载力和稳定性一样,疲劳是影响钢结构耐久性的主要因素之一。由于构造细节不合理,在重复重载交通、风或是地震等交变荷载的作用下,钢结构由此产生疲劳裂纹,疲劳裂纹不断开裂,直至影响钢桥的使用,甚至断裂破坏。为了避免钢结构桥梁发生疲劳破坏,必须在设计阶段就对疲劳问题进行细致的考虑。 二、钢结构桥梁疲劳特征的影响因素 影响钢结构桥梁疲劳的因素有很多,归纳起来主要有以下3 种: 1、结构的材料特性 与疲劳有关的结构的材料特性主要有:钢材的性能、构件尺寸、结构的表面状况。需要注意的是结构的疲劳性能随钢材强度的提高仅有微弱增加的趋势,所以由疲劳强度所控制的构件,采用强度较高的钢材是不经济的。一般说来,构件的尺寸增加时疲劳强度降低。疲劳裂缝源通常萌生于结构的表面,这主要是因为结构外表面的应力水平往往也最高,外表面的缺陷往往也最多和表面层材料的约束小,使得滑移带最易开动。 2、结构构造 结构构造主要包括桥梁的结构形式、构件的连接形式和构造细节。结构的制造和焊接工艺以及焊后处理工艺都对结构的初始应力分布和固有缺陷有较大的 裂缝形成机理 据统计,我国90%以上的高等级公路沥青路面基层及底基层都是采用半刚性材料。但半刚性基层材料的缺点是抗变形能力低、脆性大,在温度或湿度变化时易产生开裂,形成路面反射裂缝,这已成为高速公路沥青路面早期损坏的重要原因之一。 水泥稳定级配集料是当今国内外使用最普遍的一种半刚性基层材料,其中又以水泥稳定碎石性能最为优异。然而水泥稳定碎石基层并没有消除半刚性材料的缺点,因此如何进一步减少其反射裂缝的产生,依然是充分发挥路面结构整体性能的关键之一。考虑到我国作为水泥生产大国,原材料来源广泛且价格低廉,水泥胶结类材料在今后很长一段时间内仍将作为主要的道路建筑材料,因此有必要对水泥稳定碎石基层进行研究,以便能为将来更为广泛的应用提供经验。 裂缝形成机理 裂缝产生原因 半刚性基层沥青路面的裂缝形式多种多样,但形成的主要原因可以分为2大类,即荷载型结构性破坏裂缝和非荷载型裂缝,包括反射裂缝和对应裂缝。荷载型结构性破坏裂缝是由汽车动态荷载产生的垂直或水平应力,在基层内部产生超过材料的容许抗拉极限应力的拉应力所造成;非荷载型裂缝则是环境作用的结果,主要是湿度和温度的影响,由干缩、温缩和疲劳作用导致,个别情况下也可能是由于路基不均匀沉陷造成。此外,在冰冻地区的沥青路面上,还可能发现由路基冻胀 引起的裂缝。 我国已建高速公路的半刚性路面、刚性路面和刚性组合式路面的承载能力从设计角度看是足够的,然而调查表明,裂缝在我国各个地区的沥青路面上十分普遍,不论南方还是北方,通车后1年最迟第2年均出现大量裂缝。因此,单纯由荷载作用不足以引起面层破坏,沥青路面的开裂应当是多种因素共同作用的结果。 半刚性基层沥青路面裂缝出现的原因有3种可能:一是面层本身性能不良,二是由于基层干缩和温缩开裂而反射到面层产生裂缝,三是由于面层、基层相互作用所引起。国外通常认为半刚性基层沥青路面裂缝是由半刚性基层引起的反射裂缝,且这种反射裂缝主要由半刚性基层材料的干缩裂缝引起的。国内则认为半刚性路面的裂缝有荷载型裂缝,有沥青面层的温度收缩裂缝,还有由半刚性基层的温缩裂缝或干缩裂缝引起沥青面层产生的反射裂缝或对应裂缝。 虽然国内外的研究人员对反射裂缝问题已经进行了大量的研究,但至今仍存在不同的认识,包括反射裂缝的产生机理。根本原因在于路面使用性能受环境因素、交通因素、材料组成与结构等多种因素影响,甚至还包括经济因素、采用的研究手段等。 我国地域辽阔,又是多山国家,自然因素千差万别,并且各地区经济水平参差不齐,因此半刚性路面产生反射裂缝的主要原因不可能一致。水泥稳定基层的干缩主要发生在竣工后初期阶段。当基层上铺筑沥青或水泥混凝土面层后,基层的含水量一般变化不大,此时,收缩转化疲劳裂纹扩展

高等钢结构--疲劳与断裂

对铆接疲劳裂纹产生机理的探讨

用现有疲劳试验数据确定疲劳裂纹扩展率

钢结构的脆性断裂和疲劳

钢结构焊缝疲劳强度分析技术的最新进展_周张义

材料的疲劳性能

材料裂纹的产生及扩展的原因分析

金属材料疲劳裂纹扩展速率实验

疲劳破坏机理

浅谈钢结构桥梁的疲劳问题

裂缝形成机理