3.1.8 Tread wear simulation using adaptive meshing in Abaqus/Standard

3.1.8在Abaqus / Standard中使用自适应网格的胎面磨损模拟

Product: Abaqus/Standard

This example illustrates the use of adaptive meshing in Abaqus/Standard as part of a technique to model tread

wear in a steady rolling tire. The analysis follows closely the techniques used in “Steady-state rolling analysis of a tire,” Section 3.1.2, to establish first the footprint and then the state of the steady rolling tire. These steps are then followed by a steady-state transport step in which a wear rate is calculated and extrapolated over the duration of

the step, providing an approximate consideration of the transient process of wear in this steady-state procedure.本

示例说明了在Abaqus / Standard中使用自适应网格划分作为用于对稳定滚动轮胎中的胎面磨损进行建模

的技术的一部分。该分析紧接着使用在“轮胎的稳态滚动分析”第3.1.2节中使用的技术,以首先建立轮

胎的足迹,然后建立稳定滚动轮胎的状态。然后,这些步骤之后是稳态传输步骤,其中在该步骤的持续时间内计算和外推磨损率,提供对该稳态过程中的磨损的瞬态过程的近似考虑。

Problem description and model definition问题描述和模型定义

With some exceptions, noted here, the description of the tire and finite element model is the same as that given

in “Import of a steady-state rolling tire,” Section 3.1.6. Since the focus of this analysis is tread wear, the tread is modeled in more detail. In addition, a linear elastic material model is used in the tread region to avoid difficulties advecting the hyperelastic material state during the adaptive meshing procedure.除了一些例外,在此指出,轮胎和有限元模型的描述与“进口稳态滚动轮胎”第3.1.6节中给出的相同。由于本分析的焦点是胎面磨损,

所以胎面被更详细地建模。此外,在胎面区域中使用线性弹性材料模型以避免在自适应啮合过程期间平流超弹性材料状态的困难。

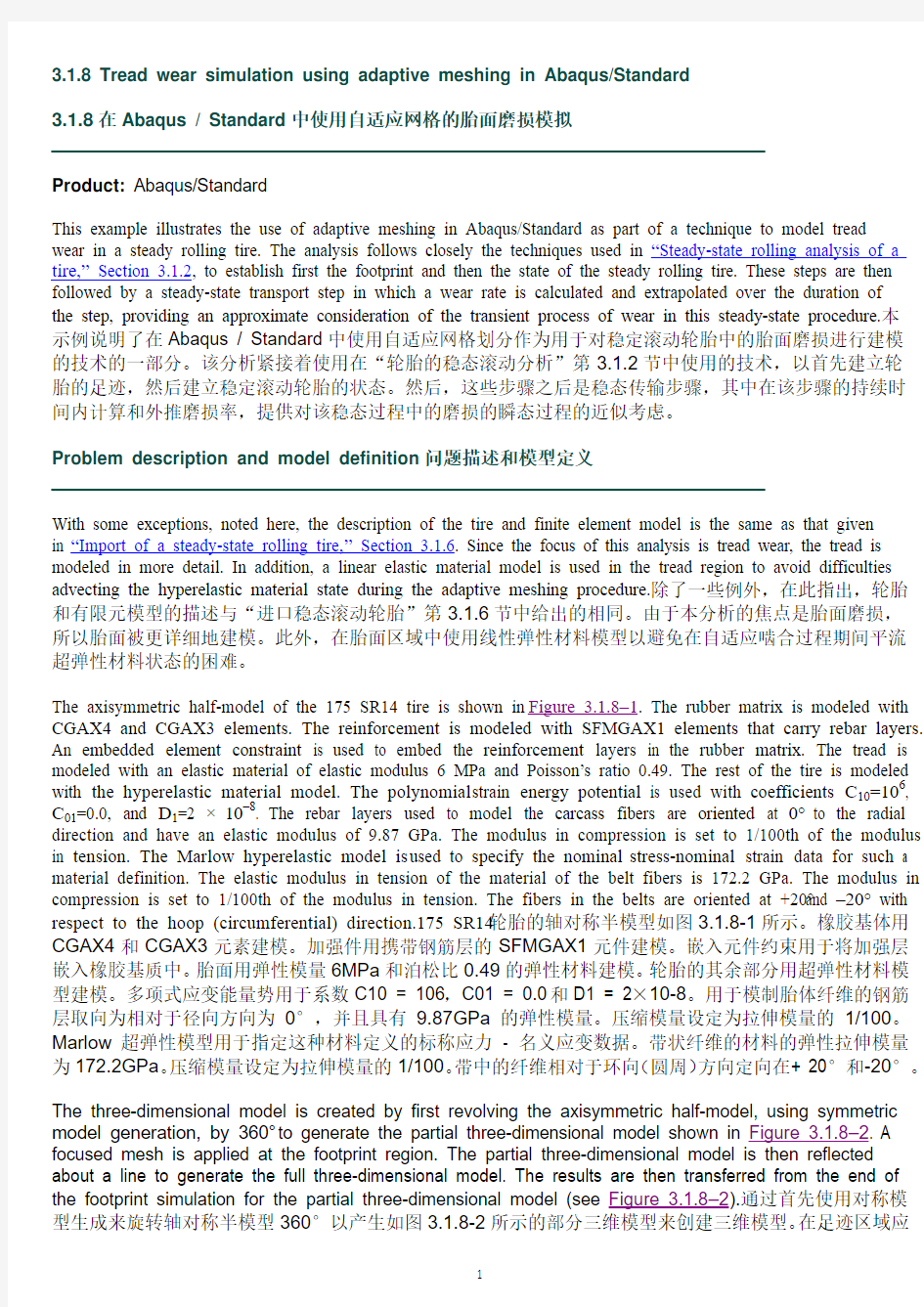

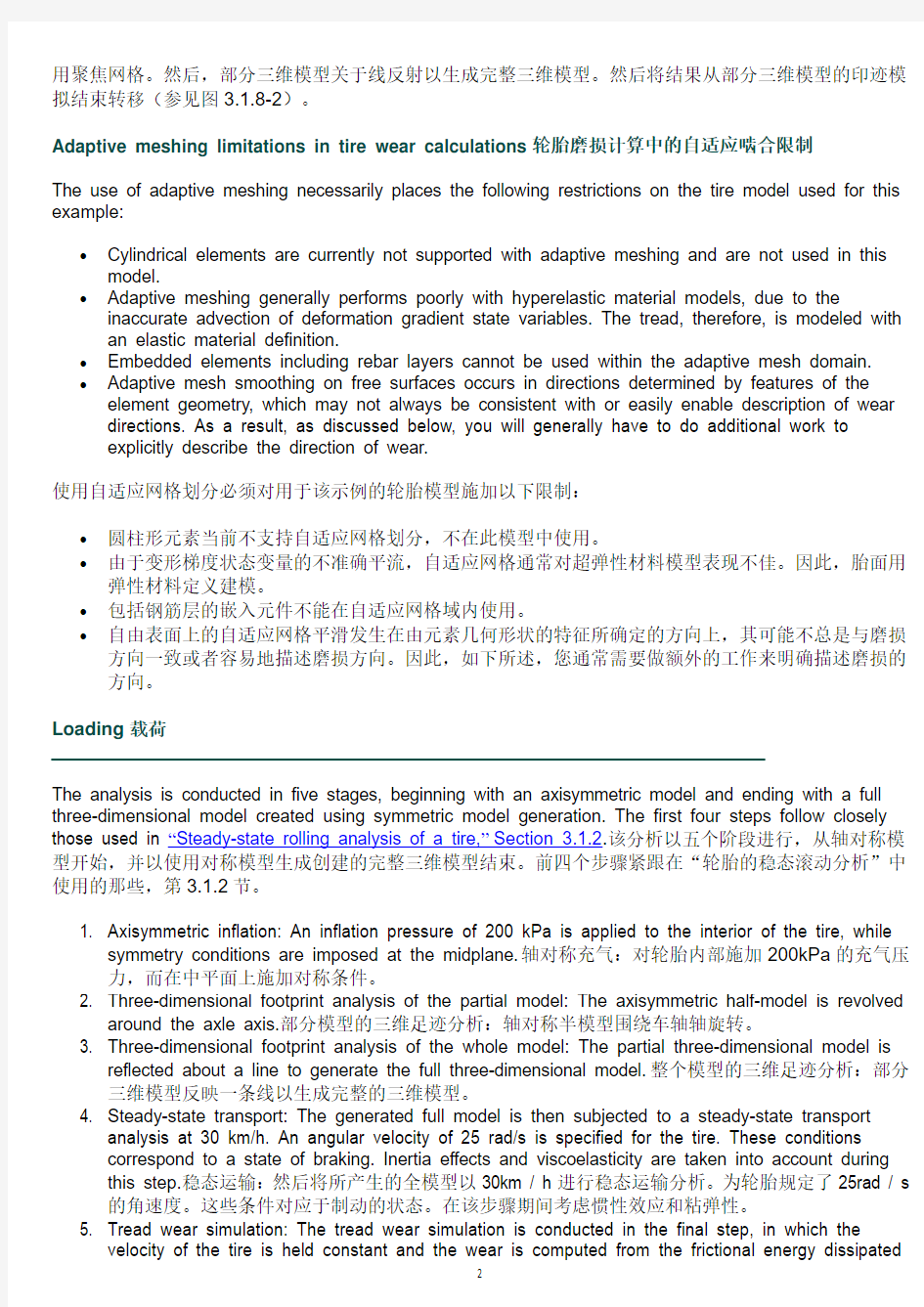

The axisymmetric half-model of the 175 SR14 tire is shown in Figure 3.1.8–1. The rubber matrix is modeled with CGAX4 and CGAX3 elements. The reinforcement is modeled with SFMGAX1 elements that carry rebar layers. An embedded element constraint is used to embed the reinforcement layers in the rubber matrix. The tread is modeled with an elastic material of elastic modulus 6 MPa and Poisson’s ratio 0.49. The rest of the tire is modeled with the hyperelastic material model. The polynomial strain energy potential is used with coefficients C10=106, C01=0.0, and D1=2 ×10–8. The rebar layers used to model the carcass fibers are oriented at 0°to the radial direction and have an elastic modulus of 9.87 GPa. The modulus in compression is set to 1/100th of the modulus in tension. The Marlow hyperelastic model is used to specify the nominal stress-nominal strain data for such a material definition. The elastic modulus in tension of the material of the belt fibers is 172.2 GPa. The modulus in compression is set to 1/100th of the modulus in tension. The fibers in the belts are oriented at +20° and –20° with respect to the hoop (circumferential) direction.175 SR14轮胎的轴对称半模型如图3.1.8-1所示。橡胶基体用CGAX4和CGAX3元素建模。加强件用携带钢筋层的SFMGAX1元件建模。嵌入元件约束用于将加强层嵌入橡胶基质中。胎面用弹性模量6MPa和泊松比0.49的弹性材料建模。轮胎的其余部分用超弹性材料模型建模。多项式应变能量势用于系数C10 = 106,C01 = 0.0和D1 = 2×10-8。用于模制胎体纤维的钢筋层取向为相对于径向方向为0°,并且具有9.87GPa的弹性模量。压缩模量设定为拉伸模量的1/100。Marlow超弹性模型用于指定这种材料定义的标称应力- 名义应变数据。带状纤维的材料的弹性拉伸模量为172.2GPa。压缩模量设定为拉伸模量的1/100。带中的纤维相对于环向(圆周)方向定向在+ 20°和-20°。The three-dimensional model is created by first revolving the axisymmetric half-model, using symmetric model generation, by 360° to generate the partial three-dimensional model shown in Figure 3.1.8–2. A focused mesh is applied at the footprint region. The partial three-dimensional model is then reflected about a line to generate the full three-dimensional model. The results are then transferred from the end of the footprint simulation for the partial three-dimensional model (see Figure 3.1.8–2).通过首先使用对称模型生成来旋转轴对称半模型360°以产生如图3.1.8-2所示的部分三维模型来创建三维模型。在足迹区域应

用聚焦网格。然后,部分三维模型关于线反射以生成完整三维模型。然后将结果从部分三维模型的印迹模拟结束转移(参见图3.1.8-2)。

Adaptive meshing limitations in tire wear calculations轮胎磨损计算中的自适应啮合限制

The use of adaptive meshing necessarily places the following restrictions on the tire model used for this example:

?Cylindrical elements are currently not supported with adaptive meshing and are not used in this model.

?Adaptive meshing generally performs poorly with hyperelastic material models, due to the inaccurate advection of deformation gradient state variables. The tread, therefore, is modeled with an elastic material definition.

?Embedded elements including rebar layers cannot be used within the adaptive mesh domain.

?Adaptive mesh smoothing on free surfaces occurs in directions determined by features of the element geometry, which may not always be consistent with or easily enable description of wear directions. As a result, as discussed below, you will generally have to do additional work to

explicitly describe the direction of wear.

使用自适应网格划分必须对用于该示例的轮胎模型施加以下限制:

?圆柱形元素当前不支持自适应网格划分,不在此模型中使用。

?由于变形梯度状态变量的不准确平流,自适应网格通常对超弹性材料模型表现不佳。因此,胎面用弹性材料定义建模。

?包括钢筋层的嵌入元件不能在自适应网格域内使用。

?自由表面上的自适应网格平滑发生在由元素几何形状的特征所确定的方向上,其可能不总是与磨损方向一致或者容易地描述磨损方向。因此,如下所述,您通常需要做额外的工作来明确描述磨损的方向。

Loading载荷

The analysis is conducted in five stages, beginning with an axisymmetric model and ending with a full three-dimensional model created using symmetric model generation. The first four steps follow closely those used in “Steady-state rolling analysis of a tire,”Section 3.1.2.该分析以五个阶段进行,从轴对称模型开始,并以使用对称模型生成创建的完整三维模型结束。前四个步骤紧跟在“轮胎的稳态滚动分析”中使用的那些,第3.1.2节。

1. Axisymmetric inflation: An inflation pressure of 200 kPa is applied to the interior of the tire, while

symmetry conditions are imposed at the midplane.轴对称充气:对轮胎内部施加200kPa的充气压力,而在中平面上施加对称条件。

2. Three-dimensional footprint analysis of the partial model: The axisymmetric half-model is revolved

around the axle axis.部分模型的三维足迹分析:轴对称半模型围绕车轴轴旋转。

3. Three-dimensional footprint analysis of the whole model: The partial three-dimensional model is

reflected about a line to generate the full three-dimensional model.整个模型的三维足迹分析:部分三维模型反映一条线以生成完整的三维模型。

4. Steady-state transport: The generated full model is then subjected to a steady-state transport

analysis at 30 km/h. An angular velocity of 25 rad/s is specified for the tire. These conditions

correspond to a state of braking. Inertia effects and viscoelasticity are taken into account during this step.稳态运输:然后将所产生的全模型以30km / h进行稳态运输分析。为轮胎规定了25rad / s 的角速度。这些条件对应于制动的状态。在该步骤期间考虑惯性效应和粘弹性。

5. Tread wear simulation: The tread wear simulation is conducted in the final step, in which the

velocity of the tire is held constant and the wear is computed from the frictional energy dissipated

and applied around the periphery of the tire. Inertia effects and viscoelasticity are taken into

account during this simulation as well. This step is run for a duration of 3.6 × 106s, simulating

30,000 kilometers of travel of the tire at 30 km/h.胎面磨损模拟:胎面磨损模拟在最终步骤中进行,其中轮胎的速度保持恒定,并且由在轮胎的周边周围消散和施加的摩擦能量计算磨损。在该模拟期间也考虑惯性效应和粘弹性。该步骤运行持续时间为3.6×10 6秒,模拟轮胎以30km / h行驶30,000千米的行程。

The final step uses a wear model, which predicts a wear, or surface ablation, rate based on the steady rolling of the tire. We are interested in predicting tire configuration changes as a result of this wear rate; hence, we must introduce some modeling assumptions that enable modeling of a transient effect in a steady-state procedure.最后一步使用磨损模型,其基于轮胎的稳定滚动预测磨损或表面消融速率。我们有兴趣预测由于这种磨损率导致的轮胎配置变化;因此,我们必须引入一些建模假设,使稳态过程中的瞬态效应建模。

The basic assumption made is that the steady-state transport step time can be interpreted as a real-time duration of rolling at the current angular velocity. We consider that the configuration changes due to wear have only a minor effect on the rolling tire solution at any time; hence, the results remain valid in a steady-state sense at each time through the step. With this assumption we can simultaneously consider effects at two disparate time scales: the shorter tire revolution time scale and the longer tire life time scale.所做的基本假设是稳态传输步长时间可以解释为在当前角速度下的滚动的实时持续时间。我们认为由于磨损引起的构型变化在任何时候对滚动轮胎溶液只具有很小的影响;因此,在每次通过该步骤时,结果在稳态意义上保持有效。使用这个假设,我们可以同时考虑两个不同时间尺度的效应:较短的轮胎转速时间尺度和较长的轮胎寿命时间尺度。

Wear model磨损模型

To illustrate the wear process, a simple wear model is employed based on the assumption that the wear rate is a linear function of the local contact pressure and slip rate. Although we can calculate these quantities locally, due to the Eulerian formulation used in steady-state transport they must be applied over tread streamlines to model the wear of the entire tire perimeter.为了说明磨损过程,基于磨损率是局部接触压力和滑移率的线性函数的假设,采用简单的磨损模型。虽然我们可以本地计算这些量,由于在稳态运输中使用的欧拉公式,它们必须在胎面流线上应用以模拟整个轮胎周长的磨损。

Wear rate calculation磨损率计算

The wear constitutive model employed for this simulation is a form of the Archard model,

where is the volumetric material loss, or wear, rate; k is a nondimensional wear coefficient; H is the material hardness; P is the interface normal pressure; A is the interface area; and is the interface slip rate. Here we can see that the terms describe a frictional energy dissipation rate. For tire rubber we assume a wear coefficient k = 1.11×10–4 and a material hardness H = 2 GPa.用于该模拟的磨损本构模型是Archard模型的形式,其中是体积材料损失或磨损,速率; k是无量纲磨损系数; H是材料硬度; P为界面法向压力; A是接口面积;并且是界面滑移率。这里我们可以看到这些术语描述了摩擦能量耗散率。对于轮胎橡胶,我们假设磨损系数k = 1.11×10 -4,材料硬度H = 2GPa。

The goal of the following development is an expression for a material recession, or ablation, rate , which can be applied to a node to simulate wear. First, consider a ribbon around the tire, where the centerline of this ribbon is defined by a sequence of nodes comprising one of the surface streamlines on the tire’s tread. This centerline is then bounded on either side by the tributary region of the surface

associated with each nod e. The combination of all such “stream ribbons” then comprises the total surface of the tire involved in tire-to-road contact interactions. We expect the wear to occur uniformly over this stream ribbon; hence, we express a wear rate for the entire ribbon,以下开发的目标是材料衰退或消融速率的表达,其可以应用于节点以模拟磨损。首先,考虑轮胎周围的带,其中该带的中心线由包括轮胎胎面上的表面流线之一的节点序列限定。然后,该中心线在任一侧被与每个节点相关联的表面的支路区域限界。所有这种“流束带”的组合然后包括涉及轮胎- 道路接触相互作用的轮胎的总表面。我们期望在这条流带上均匀地发生磨损;因此,我们表示整个色带的磨损率,

where t is the time and is the current configuration position. Since we are using the Eulerian steady-state transport procedure, we can now rewrite this expression in a time-independent form,其中t 是时间,是当前配置位置。由于我们使用欧拉稳态传输程序,我们现在可以以时间无关的形式重写这个表达式,

where s is a position along the streamline and is the width of the stream ribbon at position s. We can also express as a function of the local material recession rate,其中s是沿流线的位置,并且是位于位置s处的流束带的宽度。我们还可以表示为当地物质衰退率的函数,

Equating these two expressions in a discrete form results in the following expression, summed over a streamline:将这两个表达式以离散形式相等,得到以下表达式,在流线上求和:

where is a nodal ablation velocity and is the nodal contact area. This equation implies that is generally not uniform along the streamline, which follows as a consequence of the stream ribbon width varying as it enters and leaves the tire footprint. Since, however, we are ablating nodes away from the footprint region solely to maintain a reasonable general shape of the worn tire configuration, we will accept the assumption of a uniform nodal ablation velocity. This enables the following expression for :其中是节点消融速度并且是节点接触面积。该方程意味着沿着流线通常不是均匀的,这是流线带宽度随着其进入和离开轮胎印迹而变化的结果。然而,由于我们仅仅为了维持磨损轮胎构型的合理大致形状而将足迹区域烧蚀掉节点,所以我们将接受均匀节点消融速度的假设。这启用以下表达式:

Using again the assumption that the variation in stream ribbon width can be neglected, , and recognizing that the nodal contact area enables a simpler expression that does not require the use of contact areas:再次使用流带宽度的变化可以忽略的假设,并且认识到节点接触区域能够实现不需要使用接触区域的更简单的表达:

Wear process implementation磨损过程实现

With this expression for wear rate in the form of a surface ablation velocity, the wear can now be applied in a steady-state transport analysis. User subroutine UMESHMOTION is used to specify the ablation velocity vectors at the nodes that are on the exterior surface of the tire. UMESHMOTION defines adaptive mesh constraint velocities and is used in conjunction with adaptive meshing, a mesh smoothing technique applied at the end of each converged increment. The ablation velocities specified through the user subroutine are applied at the tread surface nodes, and adaptive mesh smoothing adjusts nodes in the interior tread region to maintain a well-shaped mesh.对于以表面消融速度的形式的磨损速率的表达式,磨损现在可以在稳态传输分析中应用。用户子程序UMESHMOTION用于指定在轮胎外表面上的节点处的消融速度矢量。UMESHMOTION定义自适应网格约束速度,并与自适应网格划分结合使用,自适应网格划分是在每个收敛增量结束时应用的网格平滑技术。通过用户子程序指定的消融速度被应用在胎面表面节点处,并且自适应网格平滑调整内部胎面区域中的节点以保持良好形状的网格。

To accumulate wear quantities around each tread streamline, the nodal numbering scheme along the streamlines must be recorded in the user subroutine. This record is made in a set of common block variables. The common block records nodes that belong to node set NADAPT(Figure 3.1.8–4) and that lie at the reference cross-section (0°) of the full model. The common block variables also include the node numbering offsets specified for symmetric model generation, which, together with the reference

cross-section definitions, completely describe the tread surface node numbering. The following variables need to be defined in the external common block:为了在每个胎面流线周围累积磨损量,沿着流线的节点编号方案必须记录在用户子程序中。该记录在一组公共块变量中进行。公共块记录属于节点集合NADAPT (图3.1.8-4)且位于完整模型的参考横截面(0°)的节点。公共块变量还包括指定用于对称模型生成的节点编号偏移,其与参考横截面定义一起完全描述了胎面表面节点编号。以下变量需要在外部公共块中定义:

?nStreamlines: The number of nodes at the reference section (full model) at which wear is applied.nStreamlines:应用磨损的参考节(完整模型)处的节点数。

?nGenElem: The number of sectors or element divisions along the streamline in the model.nGenElem:模型中沿流线的扇区数或元素分割数。

?nRevOffset: The node offset specified as part of the definition of a revolved symmetric model.nRevOffset:作为旋转对称模型定义的一部分指定的节点偏移。

?nReflOffset: The node offset specified as part of the definition of a reflected symmetric model.

(Set this parameter equal to zero if the model is not reflected).nReflOffset:作为反射对称模型定义的一部分指定的节点偏移。(如果模型未反映,请将此参数设置为零。

?jslnodes: The array that contains the required nodal information for all nodes potentially undergoing wear at the reference section. This is an array of size (2, nStreamlines). For each

streamline the first component is the node number of the “root node” (node a in the following

discussion), which is the node on that particular streamline at the reference section. The second component is the node that provides the wear direction (node b in the following discussion). This second component is necessary only for the tread corner nodes. Set it equal to the number of the node at the reference section that defines the wear direction. For nodes that are not located at tread corners, set the second array component equal to zero. The wear will be applied opposite to the local 3-direction for these nodes located away from tread corners.jslnodes:包含在引用节可能发生磨损的所有节点的所需节点信息的数组。这是一个大小为(2,nStreamlines)的数组。对于每个流线,第一分量是“根节点”(在以下讨论中的节点a)的节点编号,其是在参考节段处的特定流线上的节点。第二分量是提供磨损方向的节点(以下讨论中的节点b)。该第二分量仅对于胎面角节点是必要的。将其设置为等于定义磨损方向的参考节处的节点编号。对于不位于胎面拐角的节

点,将第二个数组分量设置为零。对于远离胎面拐角的这些节点,磨损将被施加在与局部3方向相反的方向上。

The variables in the expression for wear are accessed from the analysis database using the utility routines GETVRN and GETVRMAVGATNODE. P is accessed from output variable CSTRESS; from

variable CDISP; and the are determined from streamline nodal coordinates, accessed from variable COORD.使用实用程序GETVRN和GETVRMAVGATNODE从分析数据库访问磨损表达式中的变量。P从输出变量CSTRESS访问;从变量CDISP;并且从流线型节点坐标确定,从变量COORD访问。Wear motion directions磨损运动方向

The wear rate, , is then applied as the components of the mesh constraint vector variable ULOCAL. This variable is passed into the user subroutine with default mesh smoothing motions defined in a local coordinate system ALOCAL, which reflects a measure of the surface normal at the current node. The

3-direction is defined as the direction of the outward normal and is based on an average of element facet normals near the node. Under most circumstances it is sufficient to describe wear as resulting in ablation, or nodal recession, opposite to this direction. At the tread corners, however, this average normal does not provide an accurate wear direction. The appropriate normal is shown in Figure 3.1.8–5 and is computed as follows: Suppose a is a corner node on the tread. It is possible to identify a node b that lies along the edge of the tread. In this case the wear direction is given by the vector ab. By knowing the coordinates of a and b, the wear can be calculated in the global coordinate system and rotated into the local coordinate system (ALOCAL) directions.然后将磨损速率应用为网格约束向量变量ULOCAL的分量。该变量被传递到具有在局部坐标系统ALOCAL中定义的默认网格平滑运动的用户子程序,其反映当前节点处的表面法线的测量。3方向被定义为外向法线的方向,并且基于节点附近的元素面法线的平均值。在大多数情况下,足以描述磨损导致与该方向相反的消融或节点衰退。然而,在胎面角处,该平均法线不提供精确的磨损方向。适当的法线如图3.1.8-5所示,计算如下:假设a是胎面上的角节点。可以识别沿着胎面的边缘的节点b。在这种情况下,磨损方向由矢量ab给出。通过知道a和b的坐标,磨损可以在全局坐标系中计算并旋转到局部坐标系(ALOCAL)方向。

Results and discussion结果讨论

The tire model is run for a duration of 3.6 × 106 s, or 1000 hours, the equivalent of 30,000 kilometers of operation at 30 km/h. Figure 3.1.8–6 shows the resulting tread profile including the effects of

wear. Figure 3.1.8–7 shows the footprint distributions of the contact pressure and the contact pressure error indicator for a new tire and one in the as-worn configuration.轮胎模型运行持续时间为3.6×106秒,或1000小时,相当于30,000公里的运行速度为30公里/小时。图3.1.8-6显示了所得胎面轮廓,包括磨损的影响。图3.1.8-7显示了新轮胎和磨损配置的接触压力和接触压力误差指示器的覆盖区分布。

Input files

treadwear_axi.inp

Axisymmetric model, inflation analysis.轴对称模型,通货膨胀分析。

treadwear_rev.inp

Partial three-dimensional model, footprint analysis.部分三维模型,足迹分析。

treadwear_refl.inp

Full three-dimensional model, footprint analysis.全三维模型,足迹分析。

treadwear_roll.inp

Full three-dimensional model, steady rolling analysis.全三维模型,稳态轧制分析。

treadwear_wear_straight.inp

Full three-dimensional model, steady rolling wear analysis.全三维模型,稳态轧制磨损分析。treadwear_wear_slip.inp

Full three-dimensional model, steady rolling wear analysis with slip.全三维模型,具有滑移的稳定轧制磨损分析。

treadwear.f

UMESHMOTION user subroutine.UMESHMOTION用户子程序。

Reference

Archard, J. F., “Contact and Rubbing of Flat Surfaces,”Journal of Applied Physics, vol. 24, pp.

981–988, 1953.

Figures

Figure 3.1.8–1 Axisymmetric cross-section of the tire.

Figure 3.1.8–2 Partial three-dimensional model.

Figure 3.1.8–3 Full three-dimensional model.

Figure 3.1.8–4 Nodes belonging to node set NADAPT at a particular sector (NADAPT includes all such nodes from all the sectors).

Figure 3.1.8–5 Wear directions at tread corners.

Figure 3.1.8–6 Tread profile, in the unworn and worn configurations.

Figure 3.1.8–7 Footprint contact pressure and contact pressure error indicator, in the unworn and worn configurations.

ansys教程之自适应网格划分 [摘要]:ANSYS程序提供了近似的技术自动估计特定分析类型中因为网格划分带来的误差。(误差估计在ANSYS Basic Analysis Procedures Guide第五章中讨论。)通过这种误差估计,程序可以确定网格是否足够细。如果不够的话,程序将自动细化网格以减少误差。这一自动估计网格划分误差并细化网格的过程就叫做自适应网格划分,然后通过一系列的求解过程使得误差低于用户指定的数值(或直到用户指定的最大求解次数)。 自适应网格划分的先决条件 ANSYS软件中包含一个预先写好的宏,ADAPT.MAC,完成自适应网格划分的功能。用户的模型在使用这个宏之前必须满足一些特定的条件。(在一些情况下,不满足要求的模型也可以用修正的过程完成自适应网格划分,下面还要讨论。)这些要求包括: 标准的ADAPT过程只适用于单次求解的线性静力结构分析和线性稳态热分析。 模型最好应该使用一种材料类型,因为误差计算是根据平均结点应力进行的,在不同材料过渡位置往往不能进行计算。而且单元的能量误差是受材料弹性模量影响的。因此,在两个相邻单元应力连续的情况下,其能量误差也可能由于材料特性不同而不一样。在模型中同样应该避免壳厚突变,这也可能造成在应力平均是发生问题。 模型必须使用支持误差计算的单元类型。(见表3-1) 模型必须是可以划分网格的:即模型中不能有引起网格划分出错的部分。 表3-1 自适应网格划分可用单元 2-D Structural Solids PLANE2 2-D 6-Node Triangular Solid PLANE25 Axisymmetric Harmonic Solid PLANE42 2-D 4-Node Isoparametric Solid PLANE82 2-D 8-Node Solid PLANE83 Axisymmetric Harmonic 8-Node Solid

ALE adaptive mesh单元: AC1D2, AC1D3, AC2D3, AC2D4, AC2D6, AC2D8, AC3D4, AC3D6, AC3D8, AC3D10, AC3D15, AC3D20, ACAX3, ACAX4, ACAX6, ACAX8 CPS4, CPS4T, CPS3 CPE4, CPE4H, CPE4T, CPE4HT, CPE4P, CPE4PH, CPE3, CPE3H CAX4, CAX4H, CAX4T, CAX4HT, CAX4P, CAX4PH, CAX3, CAX3H C3D8, C3D8R, C3D8H, C3D8RH, C3D8T, C3D8HT, C3D8RT, C3D8RHT, C3D8P, C3D8PH, C3D8RP, C3D8RPH 从列表来看,ALE自适应网格不适用于壳(S4、S4R等),另外对于实体单元也不适用于四面体(C3D4)。 问题1: The requested number of domains cannot be created due to restrictions in domain decomposition. 措施:job---Editjob---Parallelization---Number of domains: 设为1 问题2:ALE算法和CEL算法有什么区别? 措施:①CEL只能用于explicit,AEL在implicit(声畴、冲蚀、磨损)和explicit都能用; ②ALE方法最初出现于数值模拟流体动力学问题的有限差分方法中。这种方法兼具 Lagrange方法和Euler方法二者的特长,即首先在结构边界运动的处理上它引进了 Larange方法的特点,因此能够有效的跟踪物质结构边界的运动;其次在内部网格 的划分上,它吸收了Euler的长处,即是使内部网格单元独立于物质实体而存在, 但它又不完全和Euler网格相同,网格可根据定义的参数在求解过程中适当调整 位置,使得网格不致出现严重的畸变。 CEL是欧拉-拉格朗日耦合,用于固体液体之间的耦合。 说法1:ALE是arbitary lagrange euler 算法 CEL couple lagrange euler 流固耦合的设置应该不属于算法的范畴 问题3:为什么odb转换输出坐标系后,只有S11等应力分量改变,而像Mises Equivalent 等都不变呢? 措施:①看变量情况:S11指的是沿一方向的力,改了坐标系,值也会变。 但是如果是CPRESS,接触压力的话,它是指垂直于接触面上的力,与你的坐标没有关系,这样,你改了坐标系,自己它不会变。 其它的变量如mises等同理。

有限元分析中的网格划分好坏直接关系到模型计算的准确性。本文简述了网格划分应用的基本理论,并以ANSYS限元分析中的网格划分为实例对象,详细讲述了网格划分基本理论及其在工程中的实际应用,具有一定的指导意义。 1 引言 ANSYS有限元网格划分是进行数值模拟分析至关重要的一步,它直接影响着后续数值计算分析结果的精确性。网格划分涉及单元的形状及其拓扑类型、单元类型、网格生成器的选择、网格的密度、单元的编号以及几何体素。从几何表达上讲,梁和杆是相同的,从物理和数值求解上讲则是有区别的。同理,平面应力和平面应变情况设计的单元求解方程也不相同。在有限元数值求解中,单元的等效节点力、刚度矩阵、质量矩阵等均用数值积分生成,连续体单元以及壳、板、梁单元的面内均采用高斯(Gauss)积分,而壳、板、梁单元的厚度方向采用辛普生(Simpson)积分。辛普生积分点的间隔是一定的,沿厚度分成奇数积分点。由于不同单元的刚度矩阵不同,采用数值积分的求解方式不同,因此实际应用中,一定要采用合理的单元来模拟求解。 2 ANSYS网格划分的指导思想 ANSYS网格划分的指导思想是首先进行总体模型规划,包括物理模型的构造、单元类型的选择、网格密度的确定等多方面的内容。在网格划分和初步求解时,做到先简单后复杂,先粗后精,2D单元和3D单元合理搭配使用。为提高求解的效率要充分利用重复与对称等特征,由于工程结构一般具有重复对称或轴对称、镜象对称等特点,采用子结构或对称模型可以提高求解的效率和精度。利用轴对称或子结构时要注意场合,如在进行模态分析、屈曲分析整体求解时,则应采用整体模型,同时选择合理的起点并设置合理的坐标系,可以提高求解的精度和效率,例如,轴对称场合多采用柱坐标系。有限元分析的精度和效率与单元的密度和几何形状有着密切的关系,按照相应的误差准则和网格疏密程度,避免网格的畸形。在网格重划分过程中常采用曲率控制、单元尺寸与数量控制、穿透控制等控制准则。在选用单元时要注意剪力自锁、沙漏和网格扭曲、不可压缩材

一个网格划分实例的详解 该题目条件如下图所示: Part 1:本部分将平台考虑成蓝色的虚线 1. 画左边的第一部分,有多种方案。 方法一:最简单的一种就是不用布置任何初始的2dmesh直接用one volume 画,画出来的质量相当不错。 One volume是非常简单而且强大的画法,只要是一个有一个方向可以 mapped的实体都可以用这个方法来画网格,而事实上,很多不能map的单元也都可以用这个命令来画,所以在对三维实体进行网格划分的时候,收件推荐用one volume来试下效果,如果效果不错的话,就没有必要先做二维单元后再来画。 方法二:先在其一个面上生成2D的mesh,在来利用general选项,这样的优点是可以做出很漂亮的网格。

相比之下:方法二所做出来的网格质量要比一要高。 2. 画第二段的网格,同样演示两种方法: 方法一:直接用3D>solid map>one volume 方法二:从该段图形来看,左端面实际上由3个面组成,右端面由一个部分组成,故可以先将左端面的另两个部分的面网格补齐,再用general选项来拉伸,但是,问题是左面砖红色的部分仅为3D单元,而没有可供拉伸的源面网格,故,应该先用face命令生成二维网格后,再来拉伸,其每一步的结果分见下:

在用general选项时,有个问题需要注意:在前面我们说过,source geom和elemes to drag二选一都可以,但是这里就不一样了,因为source geom选面的话,只能选择一个面,而此处是3个面,所以这里只能选elemes to drag而不能选择source geom.

!ANSYS命令流学习笔记12-自适应网格及其在WB中运用的对比 !学习重点: !1、网格收敛的重要性 由于应力集中(区别于应力奇异)的存在,在结构不连续处存在应力较大,而且随着网格质量数量的增加,应力值趋于收敛,据说收敛与否的应力差值可以很大,所以说重要细节结构的网格收敛十分重要。 !2、WorkBench中网格收敛的实现 WorkBench中在solution选项中设置网格循环次数,关键点网格优化系数,在求解结果选项下插入convergence,定义deformation或者stress的收敛系数。 计算前后的网格对比 虽然六面体网格变成四面体网格进行细分,但是初始网格划分的尺寸,对结果仍然有一定影响。而且优化的方式和APDL中也有一定差异,此例与APDL结果相同,是有一定运气成分。此处如果网格继续细化,肯定是fix处的尖角处应力奇异。(所以如何指定优化区域也是个问题) !3、APDL中网格收敛的实现 (1) 建模,注意不要划分网格,而且3D模型只能使用4面体单元网格; (2) 加载边界条件,由于没有网格,边界条件只好由面或者线确定; (3) 启动ADAPT宏命令,指定能量收敛误差,最大循环次数,网格优化系数;看起来很厉害的样子,但是使用方法和命令一样,只是输入命令框的不提示有此命令存在;. (4) 后处理查看结果。 !4、对网格收敛的一些疑问 (1) 宏命令调用:通过help文件查询到ADAPT的命令含义,但是不懂宏的内容,权且当做命令处理。 (2) ADAPT收敛误差:help中说是结构能量误差(SEPC),如果在热分析是热能量误差(TEPC),SEPC等效于应变能量误差(strain energy error )。由于APDL和WorkBench收敛准则的不同,收敛结果无法对应,不明所以。 (3) 网格划分方式:实体单元只能采用非结构化网格形式,WB和APDL都是如此,WB 即使划分了结构和单元也会无效;但是APDL和WB指定网格初始尺寸有意义?;虽说非结

加密网格的话有两种参考标准一种是y+值,一种是y*值,一般来说,要加密网格主要是为了是y+值满足需求,具体的情况看楼主你的需要... 根据y+值来加密网格的步骤如下:运行fluent,导入cas and dat 文件后,点击adapt——Yplus/Ystar..。,之后出现选择界面,一般情况可以保持默认界面,当然也可以根据自己的需求选择选项,一般type项选择Yplus,然后点击compute,在min及max项会出现你的选择壁面的Y+值,在其下方,有minallowed 和maxallowed,输入你所需要的Y+值范围,点击Mark按钮,会标记出不符合要求的部分,然后点击adapt,就可以了,这部分区域的网格会加密,以适应你的要求 Y*的步骤也是这样的 但是前提是要知道你的计算的y+值范围,而这个值一般是估计值,且跟计算有关的,是个不确定量,所以一般只作参考用 希望能帮到你......另外,希望给加分啊,呵呵 追问 我点完adpat,Yplus/Ystar这个是灰的,不能点。。 回答 额,你计算了吗或者说你导入的是cas & dat 文件吗如果不是,你都没 有一个y+值的范围,怎么可能让软件给你加密网格...(这是基本条件)追问 当然计算了,我保存完再导入cas& dat也不行 回答 那你试试计算完,直接点adapt试试.....还真没遇到过你说的情况 追问 adapt都能点只是里面的Yplus/Ystar不能点,是灰色的 fluent里的常见问题(一) (2011-02-26 09:44:43) 1什么叫松弛因子松弛因子对计算结果有什么样的影响它对计算的收敛情况又有什么样的影响 1、亚松驰(Under Relaxation):所谓亚松驰就是将本层次计算结果与上一层次结果的差值作适当缩减,以避免由于差值过大而引起非线性迭代过程的发散。用通用变量来写出时,为松驰因子(Relaxation Factors)。《数值传热学-214》 2、FLUENT中的亚松驰:由于FLUENT所解方程组的非线性,我们有必要控制的变化。一般用亚松驰方法来实现控制,该方法在每一部迭代中减少了的变化量。亚松驰最简单的形式为:单元内变量等于原来的值加上亚松驰因子a 与变化的积, 分离解算器使用亚松驰来控制每一步迭代中的计算变量的更新。这就意味着使用分离解算器解的方程,包括耦合解算器所解的非耦合方程(湍流和其他标量)都会有一个相关的亚松驰因子。在FLUENT中,所有变量的默认亚松驰因子都是对大多数问题的最优值。这个值适合于很多问题,但是对于一些特殊的非线性问题(如:某些湍流或者高Rayleigh数自然对流问题),在计算开始时要慎重减小亚松驰因子。使用默认的亚松驰因子开始计算是很好的习惯。

ANSYS自适应网格划分 (1) 何为网格自适应划分? ANS YS程序提供了近似的技术自动估计特定分析类型中因为网格划分带来的误差。(误差估计在ANSYS Basic Analysis Procedures Gui第五章中讨论。)通过这种误差估计,程序可以确定网格是否足够细。如果不够的话,程序将自动细化网格以减少误差。这一自动估计网格划分误差并细化网格的过程就叫做自适应网格划分,然后通过一系列的求解过程使得误差低于用户指定的数值 (或直到用户指定的最大求解次数)。 自适应网格划分的先决条件 ANSYS软件中包含一个预先写好的宏,ADAPT.MAC完成自适应网格划分的功能。 用户的模型在使用这个宏之前必须满足一些特定的条件。(在一些情况下,不满足要求的模型也可以用修正的过程完成自适应网格划分,下面还要讨论。)这些要求包括: 标准的ADAPT过程只适用于单次求解的线性静力结构分析和线性稳态热分析。模型最好应该使用一种材料类型,因为误差计算是根据平均结点应力进行的,在不同材料过渡位置往往不能进行计算。而且单元的能量误差是受材料弹性模量影响的。因此,在两个相邻单元应力连续的情况下,其能量误差也可能由于材料特性不同而不一样。在模型中同样应该避免壳厚突变,这也可能造成在应力平均是发生问题。 模型必须使用支持误差计算的单元类型。 模型必须是可以划分网格的:即模型中不能有引起网格划分出错的部分。 自适应网格划分可用单元 2-D Structural Solids PLANE2 2-D 6-Node Triangular Solid PLANE25 Axisymmetric Harmonic Solid

虽然做出来了.但是我还是有一个问题想请教大家: vsweep和mapp分网后形成网格各有什么规律?如何结合两种方法划分出整齐规则的网格呢. 比如:为什么图中的(1)部分用MAPP划分,(2)部分用SWEEP划分呢就可以出现上图中的那种整齐规则的网格?反过来(1)部分用SWEEP,(2)部分用MAPP划分就不会出现整齐规则的网格呢? 部分(1)和部分(2)不可看成一个整体划分吗? 我试了一个,如果把两个部分看成整体,可以分网但是不会出现那种整齐的网格. 只有掌握了生成网格规律才容易得到合理,整齐,规则的网格,总不能分网时把各种方法都试一遍吧. 恳请各位谈点自己的在分网方面的经验.谢谢 1的三个边如果都设了分段数则sweep和map是一样的 et,1,42 et,2,45 cyl4,,,20 lsel,all lesize,all,,,10

esize,,10 vext,1,,,,,20 aclear,all amesh,1 不过好象中间不大好的!!!还望高手指点! 命令流; et,1,42 et,2,45 blc4,,,10,5 lesize,1,,,5 lesize,2,,,10 mshape,0,2d mshkey,1 amesh,1 esize,,5 vrotat,1,,,,,,1,4 aclear,all

用map也可以,,取其四分之一,单元大小可控制!做了一个!

/PREP7 CYL4, , ,5 RECTNG,-1,1,-1,1, FLST,2,2,5,ORDE,2 FITEM,2,1 FITEM,2,-2 AOVLAP,P51X wpro,,90.000000, wpro,,,45.000000 ASBW, 3 wpro,,,-45.000000 wpro,,,-45.000000 FLST,2,2,5,ORDE,2 FITEM,2,1 FITEM,2,4 ASBW,P51X wpro,,,45.000000 wpro,,90.000000, ET,1,PLANE42 ESIZE,1,0, AMAP,6,12,9,7,8 WPSTYLE,,,,,,,,0 AMAP,7,12,10,5,8 AMAP,3,10,11,6,5 AMAP,5,6,7,9,11 AMAP,2,8,5,6,7 TYPE, 1 EXTOPT,ESIZE,10,0, EXTOPT,ACLEAR,0 EXTOPT,ATTR,0,0,0 MAT,_Z2 REAL,_Z4 ESYS,0 ET,2,SOLID45 TYPE, 2 EXTOPT,ESIZE,10,0, EXTOPT,ACLEAR,0 EXTOPT,ATTR,0,0,0 MAT,_Z2 REAL,_Z4 ESYS,0 VOFFST,2,5, , VOFFST,6,5, , VOFFST,7,5, ,

1.读入文件 .file--read--case找到.msh文件打开 2.网格检查 grid-check 网格检查会报告有关网格的任何错误,特别make sure最小体积不能使负值;3.平滑和交换网格 . grid-smooth/swap---点击smooth再点击swap,重复多次; 4.确定长度单位 grid-scale---- .在units conversion中的grid was created in中选择相应的单位, .点击change length units给出相应的范围,点击scal,然后关闭; 5.显示网格 .display--grid 建立求解模型 1.define-models-solver(求解器) 2.设置湍流模型 .define-models-viscous 3.选择能量方程 define-models-energy 4 设置流体物理属性 define-materials,进行设置,然后点击change/create,弹出的对话框点NO。 可以从材料库database选择材料和拷贝属性,也可以在properties栏编辑属性,然后点击change/create。 5设置边界条件 define-boundary conditions,根据给定条件设置 6.求解 solver-initialize-initialize computer from列表中选择要计算的点,点击init,close 7监控 display-monitors--surface 设置surface monitors的个数,勾选plot,点击define,在这里面修改和选择一些选项; 然后保存:file-writer-case 7 迭代 .solver --iterate,会出现检测结果 8,显示计算结果 .8.1 利用不同颜色显示速度分布display--contours,勾选filled(就是填充),在contours of 选择,点击computer,点击display。 ..可以选择速度场,温度场,速度矢量场(这个注意,在style 中选择arrow,scale需要自己填),等压力线(levels可以选择条数) 9.创建XY曲线图 plot-XY plot, 10.可以自定义函数 define---custom field function中输入,然后在new funtion name中输入名字,点

一、基本有限元网格概念 1.单元概述 几何体划分网格之前需要确定单元类型。 单元类型的选择应该根据分析类型、 形状特征、 计算数据特点、精度要求和计算的硬件条件等因素综合考虑。 为适应特殊的分析对象和边界 条件,一些问题需要采用多种单元进行组合建模。 2?单元分类 选择单元首先需要明确单元的类型,在结构中主要有以下一些单元类型: 平面应力单元、 平面应变单元、轴对称实体单元、空间实体单元、板 单元、壳单元、轴对称壳单元、杆单 元、梁单元、弹簧单元、间隙单元、质量单元、摩擦单元、刚体单元和约束单元等。根据不 同的分类方法,上述单元可以分成以 下不同的形式。 3. 按照维度进行单元分类 根据单元的维数特征,单元可以分为一维单元、二维单元和三维单元。 一维单元的网格为一条直线或者曲线。 直线表示由两个节点确定的线性单元。 曲线代表 由两个以上的节点确定的高次单元, 或者由具有确定形状的线性单元。 杆单元、梁单元和轴 对称壳单元属于一维单元,如图 1?图 3所示。 二维单元的网格是一个平面或者曲面,它没有厚度方向的尺寸。这类单元包括平面单元、 轴对称实体单元、板单元、壳单元和复合材料壳单元等,如图 4所示。二 维单元的形状通 常具有三角形和四边形两种, 在使用自动网格剖分时, 这类单元要求的几何形状是表面模型 图1捋果詰柯与一维杆单无犠型(直豉) &2桁舉第构石一隼杆早死撲型(曲线) B3毀姑构与一纯梁单元除世(直疑和呦疚〕

或者实体模型的边界面。采用薄壳单元通常具有相当好的计算效率。

洞丨伍金哉钩和潯壳社电 三维单元的网格具有空间三个方向的尺寸,其形状具有四面体、五面体和六面体,这类单元 包括空间实体单元和厚壳单元,如图5所示。在自动网格划分时,它要求的是几何模型是实 体模型(厚壳单元是曲面也可以)。 图5三址乙勺久和父侬草无 4. 按照插值函数进行单元分类 根据单元插值函数多项式的最高阶数多少,单元可以分为线性单元、二次单元、三次 单元和更高次的单元。 线性单元具有线性形式的插值函数,其网格通常只具有角节点而无边节点,网格边界为直线或者平面。这类单元的优点是节点数量少,在精度要求不高或者结果数据梯度不太大 的情况下,采用线性单元可以得到较小的模型规模。但是由于单元位移函数是线性的,单元 着应力突变,如图6所示。 S6錢41吕节点点单无fu节庖实体羊元

一、前言 有限元网格划分是进行有限元数值模拟分析至关重要的一步,它直接影响着后续数值计算分析结果的精确性。网格划分涉及单元的形状及其拓扑类型、单元类型、网格生成器的选择、网格的密度、单元的编号以及几何体素。从几何表达上讲,梁和杆是相同的,从物理和数值求解上讲则是有区别的。同理,平面应力和平面应变情况设计的单元求解方程也不相同。在有限元数值求解中,单元的等效节点力、刚度矩阵、质量矩阵等均用数值积分生成,连续体单元以及壳、板、梁单元的面内均采用高斯(Gauss)积分,而壳、板、梁单元的厚度方向采用辛普生(Simpson)积分。辛普生积分点的间隔是一定的,沿厚度分成奇数积分点。由于不同单元的刚度矩阵不同,采用数值积分的求解方式不同,因此实际应用中,一定要采用合理的单元来模拟求解。 CAD软件中流行的实体建模包括基于特征的参数化建模和空间自由曲面混合造型两种 方法。Pro/E和SoildWorks是特征参数化造型的代表,而CATIA与Unigraphics等则将特征参数化和空间自由曲面混合造型有机的结合起来。现有CAD软件对表面形态的表示法已经大大超过了CAE软件,因此,在将CAD实体模型导入CAE软件的过程中,必须将CAD 模型中其他表示法的表面形态转换到CAE软件的表示法上,转换精度的高低取决于接口程序的好坏。在转换过程中,程序需要解决好几何图形(曲线与曲面的空间位置)和拓扑关系(各图形数据的逻辑关系)两个关键问题。其中几何图形的传递相对容易实现,而图形间的拓扑关系容易出现传递失败的情况。数据传递面临的一个重大挑战是,将导入CAE程序的CAD模型改造成适合有限元分析的网格模型。在很多情况下,导入CAE程序的模型可能包含许多设计细节,如细小的孔、狭窄的槽,甚至是建模过程中形成的小曲面等。这些细节往往不是基于结构的考虑,保留这些细节,单元数量势必增加,甚至会掩盖问题的主要矛盾,对分析结果造成负面影响。 CAD模型的“完整性”问题是困扰网格剖分的障碍之一。对于同一接口程序,数据传递的品质取决于CAD模型的精度。部分CAD模型对制造检测来说具备足够的精度,但对有限元网格剖分来说却不能满足要求。值得庆幸的是,这种问题通常可通过CAD软件的“完整性检查”来修正。改造模型可取的办法是回到CAD系统中按照分析的要求修改模型。一方面检查模型的完整性,另一方面剔除对分析无用的细节特征。但在很多情况下,这种“回归”很难实现,模型的改造只有依靠CAE软件自身。CAE中最直接的办法是依靠软件具有的“重构”功能,即剔除细部特征、缝补面和将小面“融入”大曲面等。有些专用接口在模型传递过程中甚至允许自动完成这种工作,并且通过网格剖分器检验模型的“完整性”,如发现“完整性”不能满足要求,接口程序可自动进行“完整性”修复。当几何模型距CAE分析的要求相差太大时,还可利用CAE程序的造型功能修正几何模型。“布尔运算”是切除细节和修理非完整特征的有效工具之一。 目前数据传递一般可通过专用数据接口,CAE程序可与CAD程序“交流”后生成与CAE 程序兼容的数据格式。另一种方式是通过标准图形格式如IGES、SAT和ParaSolid传递。现有的CAD平台与通用有限元平台一般通过IGES、STL、Step、Parasolid等格式来数据

Fluent动态网格自适应详解 动态网格自适应用于,瞬态求解计算时,按照一定方法动态的加密某一区域,以实现对该区域物理变量的高精度捕捉。 比如,利用VOF计算液流雾化时,连续的流体会雾化成细小的液滴,且液滴的大小和位置是时时变化的,此时就要用动态网格自适应,去动态的捕捉液滴的位置,并相应的加密此处网格,用以更精确的捕捉液滴的形状。如下: 1,网格自适应设置 Method-gradient:一般选择gradient(梯度)自适应方法,本方法可以有效的捕捉两相交界面处的网格,便于更好的细化此处网格。 Coarsen threshold:粗化阀值。这个数值的意思是,低于这个阀值的网格将被标记并粗化,还原成原来的网格。也就是说当液滴运动到其他位置后,之前位置被细化的网格将被粗化,还原成原来的粗网格。如果这个值设为0,那么所有被细化的网格将不会被粗化,也就是不会被还原成原来的粗网格。只有这个值大于0,粗化才有意义。如本案例中,粗化阀值为0.001,也就是从体积分数梯度的:MIN(1.42E-14)到0.001,这之间的网格将被粗化,还原成原来的网格。 Refine Threshold:细化阀值。这个数值的意思是,高于这个数值的网格将被标记并细化。拿本案例来说,体积分数梯度大于这个数值的位置,网格才被加密。 Dynamic:选择这个按钮,说明是在瞬态仿真中,要时时的去细化网格。瞬态网格自适应,必须选择这个按钮才有效果。 Interval:这个数值的意思是,细化网格的频率。如果数值为1,就是每个时间步长都要进行网格自适应计算。数值为10,就是每10个步长进行一次网格自适应计算。 Normalization:包括三种正规化方法。Standard、scale和normalize,当进行瞬态网格自适应计算时,推荐scale和normalize。

各种网格划分方法 1.输入实体模型尝试用映射、自由网格划分,并综合利用多种网格划分控制方法 本题提供IGES 文件 1. 以轴承座为例,尝试对其进行映射,自由网格划分,并练习一般后处理的多种技术,包 括等值图、云图等图片的获取方法,动画等。 2. 一个瞬态分析的例子 练习目的:熟悉瞬态分析过程 瞬态(FULL)完全法分析板-梁结构实例 如图所示板-梁结构,板件上表面施加随时间变化的均布压力,计算在下列已知条件下结构的瞬态响应情况。 全部采用A3钢材料,特性: 杨氏模量=2e112/m N 泊松比=0.3 密度=7.8e33 /m Kg 板壳: 厚度=0.02m 四条腿(梁)的几何特性: 截面面积=2e-42m 惯性矩=2e-84m 宽度=0.01m 高度=0.02m 压力载荷与时间的 关系曲线见下图所示。 图 质量梁-板结构及载荷示意图 0 1 2 4 6 时间(s ) 图 板上压力-时间关系 分析过程 第1步:设置分析标题 1. 选取菜单途径Utility Menu>File>Change Title 。 2. 输入“ The Transient Analysis of the structure ”,然后单击OK 。 第2步:定义单元类型 单元类型1为SHELL63,单元类型2为BEAM4 第3步:定义单元实常数 实常数1为壳单元的实常数1,输入厚度为0.02(只需输入第一个值,即等厚度壳)

实常数2为梁单元的实常数,输入AREA 为2e-4惯性矩IZZ=2e-8,IYY =2e-8宽度TKZ=0.01,高度TKY=0.02。 第5步:杨氏模量EX=2e112/m N 泊松比NUXY=0.3 密度DENS=7.8e33 /m Kg 第6步:建立有限元分析模型 1. 创建矩形,x1=0,x2=2,y1=0,y2=1 2. 将所有关键点沿Z 方向拷贝,输入DZ =-1 3. 连线。将关键点1,5;2,6;3,7;4,8分别连成直线。 4. 设置线的分割尺寸为0.1,首先给面划分网格;然后设置单元类型为2,实常数为2, 对线5到8划分网格。 第7步:瞬态动力分析 1. 选取菜单途径Main Menu>Solution>-Analysis Type-New Analysis ,弹出New Analysis 对话框。 2. 选择Transient ,然后单击OK ,在接下来的界面仍然单击OK 。 3. 选取菜单途径Main Menu>Solution>-Load Step Opts-Time/Frequenc> Damping , 弹出Damping Specifications 窗口。 4. 在Mass matrix multiplier 处输入5。单击OK 。 5. 选取菜单途径Main Menu > Solution > -Loads-Apply > -Structural- Displacement>On Nodes 。弹出拾取(Pick )窗口,在有限元模型上点取节点232、242、252和262,单击OK ,弹出Apply U,ROT on Nodes 对话框。 6. 在DOFS to be constrained 滚动框中,选种“All DOF ”(单击一次使其高亮度显示, 确保其它选项未被高亮度显示)。单击OK 。 7. 选取菜单途径Utility Menu>Select>Everything 。 8. 选取菜单途径Main Menu>Solution>-Load Step Opts-Output Ctrls>DB/Results File ,弹出Controls for Database and Results File Writing 窗口。 9. 在Item to be controlled 滚动窗中选择All items ,下面的File write frequency 中选择Every substep 。单击OK 。 10. 选取菜单途径Main Menu>Solution>-Load Step Opts-Time/Frequenc> Time – Time Step ,弹出Time – Time Step Options 窗口。 11. 在Time at end of load step 处输入1;在Time step size 处输入0.2;在Stepped or ramped b.c 处单击ramped ;单击Automatic time stepping 为on ;在Minimum time step size 处输入0.05;在Maximum time step size 处输入0.5。单击OK 。 12. 选取菜单途径Main Menu>Solution>-Loads-Apply>-Structure-Pressure>On Areas 。弹出Apply PRES on Areas 拾取窗口。 13. 单击Pick All ,弹出Apply PRES on Areas 对话框。 14. 在pressure value 处输入10000。单击OK 15. 选取菜单途径Main menu>Solution>Write LS File ,弹出Write Load Step File 对 话框。 16. 在Load step file number n 处输入1,单击OK 。 17. 选取菜单途径Main Menu>Solution>-Load Step Opts-Time/Frequenc> Time – Time Step ,弹出Time – Time Step Options 窗口。

FLUENT模拟中的关键问题与数据后处理以混合问题为例: 一、自定义函数(p57) 使用命令:Define>Custom Field Function 打开自定义函数设计对话框: 以定义速度水头为例: 显示自定义函数的数值分布: 使用命令:Display>Contours… 取消Filled选项,保留其它默认设置,点击Display 点击Close,结果见下图:

二、使用二阶离散化方法重新计算 为了提高计算精度,对于计算当中的变量可以在离散格式中,提高其精度:1)使用命令:Solve>Controls>Solution 在条目下,选择能量项,并选择,此时要修改相 应的能量方程的松弛因子为 0.8。 点击OK。 2)再进行200次计算: 得到的结果明显改善:

提高精度后的结果和前的结果比较 三、 自适应网格 FLUENT 设置自适应网格的目的是为了提高计算精度。 1. Display>contours…,选择温度作为显示对象; 2. 取消node values 选项,再点击display ,看到单元边界不光滑,即梯度很 大,其范围也会显示出来;

从图中可以明显的看到,单元间边界很不光滑了。为了改进梯度变化较大的区域的精度,我们必须建立梯度比较大的网格组合,以便于细分网格,提高计算精度。 3.在contours of 下拉菜单中,选择adption…和adaption function; 显示用于改进计算精度的网格图: 取消node values选项;点击display;

4.把梯度范围大于0.01的显示出来, 取消Options项下的Auto Range,设定min为0.01,把梯度大于0.01的边界节点显示出来: 如果把min设置为0.005,网格数量明显增加:

自适应网格划分 何为网格自适应划分? ANSYS程序提供了近似的技术自动估计特定分析类型中因为网格划分带来的误差。(误差估计在ANSYS Basic Analysis Procedures Guide第五章中讨论。)通过这种误差估计,程序可以确定网格是否足够细。如果不够的话,程序将自动细化网格以减少误差。这一自动估计网格划分误差并细化网格的过程就叫做自适应网格划分,然后通过一系列的求解过程使得误差低于用户指定的数值(或直到用户指定的最大求解次数)。 自适应网格划分的先决条件 ANSYS软件中包含一个预先写好的宏,ADAPT.MAC,完成自适应网格划分的功能。用户的模型在使用这个宏之前必须满足一些特定的条件。(在一些情况下,不满足要求的模型也可以用修正的过程完成自适应网格划分,下面还要讨论。)这些要求包括: 标准的ADAPT过程只适用于单次求解的线性静力结构分析和线 性稳态热分析。 模型最好应该使用一种材料类型,因为误差计算是根据平均 结点应力进行的,在不同材料过渡位置往往不能进行计算。 而且单元的能量误差是受材料弹性模量影响的。因此,在两 个相邻单元应力连续的情况下,其能量误差也可能由于材料 特性不同而不一样。在模型中同样应该避免壳厚突变,这也 可能造成在应力平均是发生问题。 模型必须使用支持误差计算的单元类型。(见表3-1) 模型必须是可以划分网格的:即模型中不能有引起网格划分 出错的部分。 表3-1 自适应网格划分可用单元 2-D Structural Solids PLANE2 2-D 6-Node Triangular Solid PLANE25 Axisymmetric Harmonic Solid PLANE42 2-D 4-Node Isoparametric Solid PLANE82 2-D 8-Node Solid PLANE83 Axisymmetric Harmonic 8-Node Solid 3-D Structural Solids

ANSYS自适应网格划分(1) 何为网格自适应划分? ANSYS程序提供了近似的技术自动估计特定分析类型中因为网格划分带来的误差。(误差估计在ANSYS Basic Analysis Procedures Guide第五章中讨论。)通过这种误差估计,程序可以确定网格是否足够细。如果不够的话,程序将自动细化网格以减少误差。这一自动估计网格划分误差并细化网格的过程就叫做自适应网格划分,然后通过一系列的求解过程使得误差低于用户指定的数值(或直到用户指定的最大求解次数)。 自适应网格划分的先决条件 ANSYS软件中包含一个预先写好的宏,ADAPT.MAC,完成自适应网格划分的功能。用户的模型在使用这个宏之前必须满足一些特定的条件。(在一些情况下,不满足要求的模型也可以用修正的过程完成自适应网格划分,下面还要讨论。)这些要求包括: 标准的ADAPT过程只适用于单次求解的线性静力结构分析和线性稳态热分析。 模型最好应该使用一种材料类型,因为误差计算是根据平均结点应力进行的,在不同材料过渡位置往往不能进行计算。而且单元的能量误差是受材料弹性模量影响的。因此,在两个相邻单元应力连续的情况下,其能量误差也可能由于材料特性不同而不一样。在模型中同样应该避免壳厚突变,这也可能造成在应力平均是发生问题。 模型必须使用支持误差计算的单元类型。 模型必须是可以划分网格的:即模型中不能有引起网格划分出错的部分。 自适应网格划分可用单元 2-D Structural Solids PLANE2 2-D 6-Node Triangular Solid PLANE25 Axisymmetric Harmonic Solid PLANE42 2-D 4-Node Isoparametric Solid PLANE82 2-D 8-Node Solid PLANE83 Axisymmetric Harmonic 8-Node Solid 3-D Structural Solids SOLID45 3-D 8-Node Isoparametric Solid SOLID64 3-D Anisotropic Solid SOLID73 3-D 8-Node Solid with Rotational DOF SOLID92 3-D 10-Node Tetrahedral Solid SOLID95 3-D 20-Node Isoparametric Solid 3-D Structural Shells SHELL43 Plastic quadrilateral Shell

1. 网格划分 1.1 Hypermesh 中六面体网格划分的功能介绍 ?六面体网格划分的工具主要有: ?Drag ?Spin ?Line drag ?element offset ?solid map ?其中solid map集成了部分其它功能; 1.1.1:drag 面板 此面板的功能是在二维网格接触上沿着一个线性路径挤压拉伸而形成三维实体单元。要求: 1)有初始的二维网格; 2)截面保持不变:相同尺寸,相同曲率和空间中的相同方向; 3)线性路径。 1.1.2:spin 面板 -1-

此面板的功能是在二维网格基础上沿着一个旋转轴旋转一定角度形成三维实体单元。要求: 1)有初始的二维网格; 2)界面保持不变; 3)圆形路径; 4)不能使用在没有中心孔的实体部件上。 1.1.3:line drag 面板 此面板的功能上在二维网格的基础上沿着一条线拉伸成三维实体单元。 要求: 1)初始的二维网格; 2)截面保持不变; 3)有一条定义的曲线或直线路径。 1.1.4:element offset 面板 此面板的功能是在二维网格的基础上沿着法线方向偏置挤压形成三维实体单元。 要求: 1)初始的二维网格; 2)截面可以是非平面的; -2-

-3- 3) 常厚度或者近似常厚度。 1.1.5:soild map 面板 此面板的功能是在二维网格基础上,首先挤压网格,然后将挤压的网格映射到一个由几何要 素定义的实体中,从而形成三维实体单元。 1.2 drag 面板网格划分指导 导入几何,drag 实体之前必须先生成2D 网格,如下图 拉伸的距离 定义方向 需要拉伸的层数

2D矩形板的稳态热对流的自适应分析 一个2D矩形区域的稳态热对流见图1,模型的参数见表1,由于在AB边上的外界温度为T=100C,而在BC边上的外界温度为T=0C,则在它们的交点处(即B点),会出现一个奇异区,在BE区间将有温度的高梯度的跨越,因此,要求采用自适应网格划分进行多次分析,最后得到一个满足计算精度要求的温度计算结果。 图1 2D矩形区域的稳态热对流 表1模型参数 建模要点: ①首先定义分析类型,对于稳态传热分析,设置

2 定义材料参数这里只需要设置材料的热导率,因为只是稳态分析,跟瞬态分析不同,瞬态分析除了要设置材料的热导率之外,还需要设置材料的比热容,密度

3 建立几何模型 这里的几何模型非常简单,只是一个矩形,只是要注意的是,这里特意设置了一个E点,用来查看“奇异区”的温度。 Main Menu: Preprocessor→Modeling→Create→Keypoints→In Active CS→NPTKeypoint number:1,X,Y,Z Location in active CS: 0,0,0→Apply→同样输入其余4个关键点坐标,坐标分别为(0.6,0,0),(0.6,1.0,0),(0,1.0,0),(0.6,0.2,0)→OK→Lines →Lines→Straight Line →分别连接各关键点(1-2)、(2-5)、(5一 3)、(3→4)、(4一1)→0K→Areas→Arbitrary→By Line→选择所有的直线→OK 4 模型加约束 因为此次是自适应网格划分求解,所以不需要手动划分网格。 ANSYS Utility Menu: Plo tCtrls →Numbering..…(出现Plot Numbering Control 对话框)→KP:On,LINE:on→OK ANSYS Main Menu→ Preprocessor → Loads → Define Loads→Apply→Thermal→Temperature→On Keypoints →点关键点1→OK(出现Apply TEMP on Keypoints对话框)→Lab2:TEMP:VALUE: 100;KEXPND:Yes→Apply →点关键点2→OK(出现Apply TEMP on Keypoints 对话框)→Lab2:TEMP;VALUE:100;KEXPND:Yes →OK ANSYS Main Menu: Preprocessor→Loads→Define Loads → Apply →Thermal →Convection→On Lines→点直线2(L2)→OK(出现Apply CONV on Lines 对话框)→VALI:750.0;VAL2I:0.0→OK→On Lines(Main Menu下)→点直线3(L3)→OK(出现Apply CONV on Lines对话框)→VALI:750.0; VAL2I:0.0→OK→On Lines(Main Menu下)→点直线4(L4)→OK(出现Apply CONV on Lines对话框) →VALI:750.0;VAL2l:0.0→OK