第5课:6SIGMA管理的规划和实施(第2部分)

第5课:6SIGMA管理计划及其执行(1)

6SIGMA管理计划和实施(第2部分)

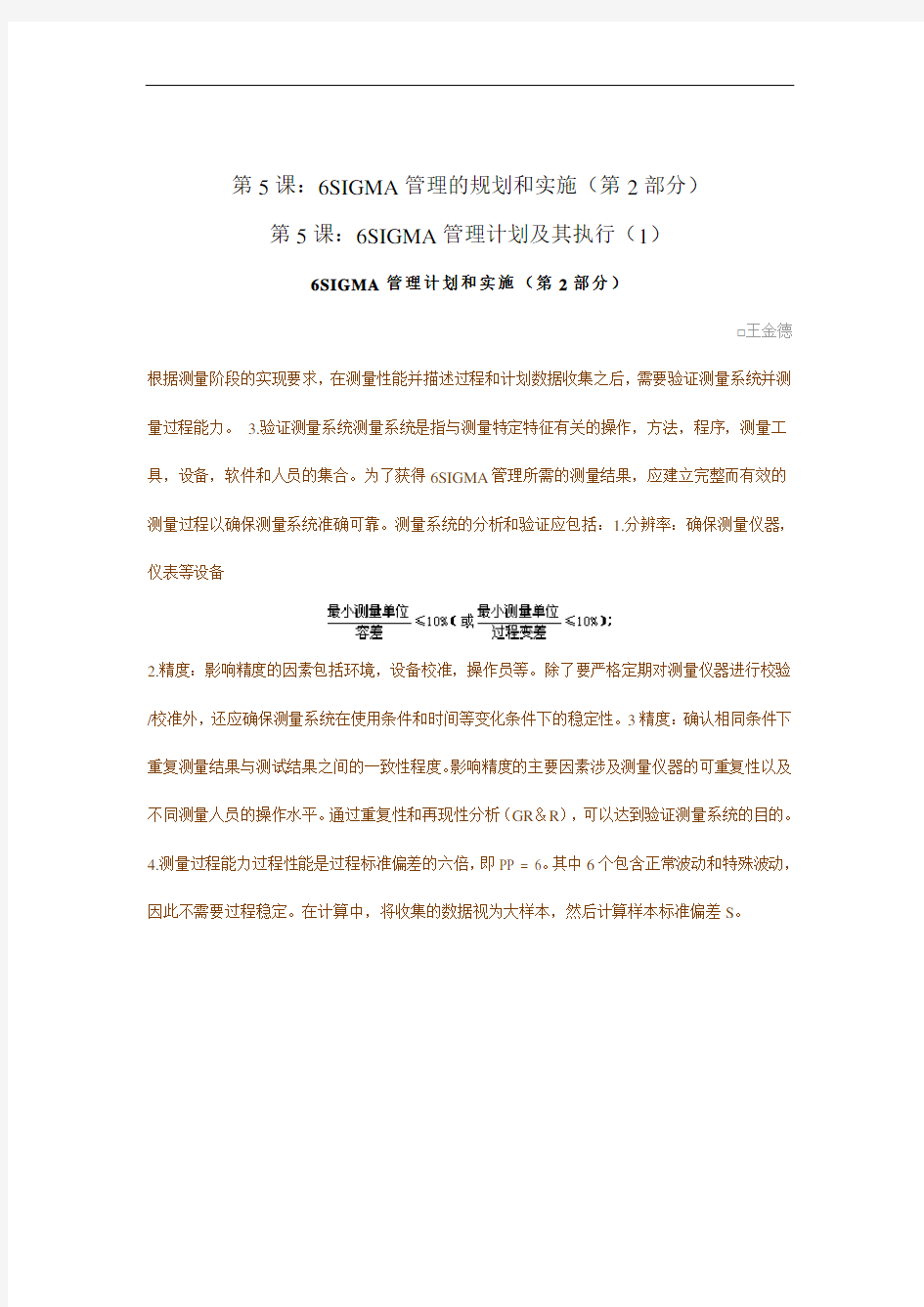

□王金德根据测量阶段的实现要求,在测量性能并描述过程和计划数据收集之后,需要验证测量系统并测量过程能力。 3.验证测量系统测量系统是指与测量特定特征有关的操作,方法,程序,测量工具,设备,软件和人员的集合。为了获得6SIGMA管理所需的测量结果,应建立完整而有效的测量过程以确保测量系统准确可靠。测量系统的分析和验证应包括:1.分辨率:确保测量仪器,仪表等设备

2.精度:影响精度的因素包括环境,设备校准,操作员等。除了要严格定期对测量仪器进行校验/校准外,还应确保测量系统在使用条件和时间等变化条件下的稳定性。3精度:确认相同条件下重复测量结果与测试结果之间的一致性程度。影响精度的主要因素涉及测量仪器的可重复性以及不同测量人员的操作水平。通过重复性和再现性分析(GR&R),可以达到验证测量系统的目的。

4.测量过程能力过程性能是过程标准偏差的六倍,即PP = 6。其中6个包含正常波动和特殊波动,因此不需要过程稳定。在计算中,将收集的数据视为大样本,然后计算样本标准偏差S。

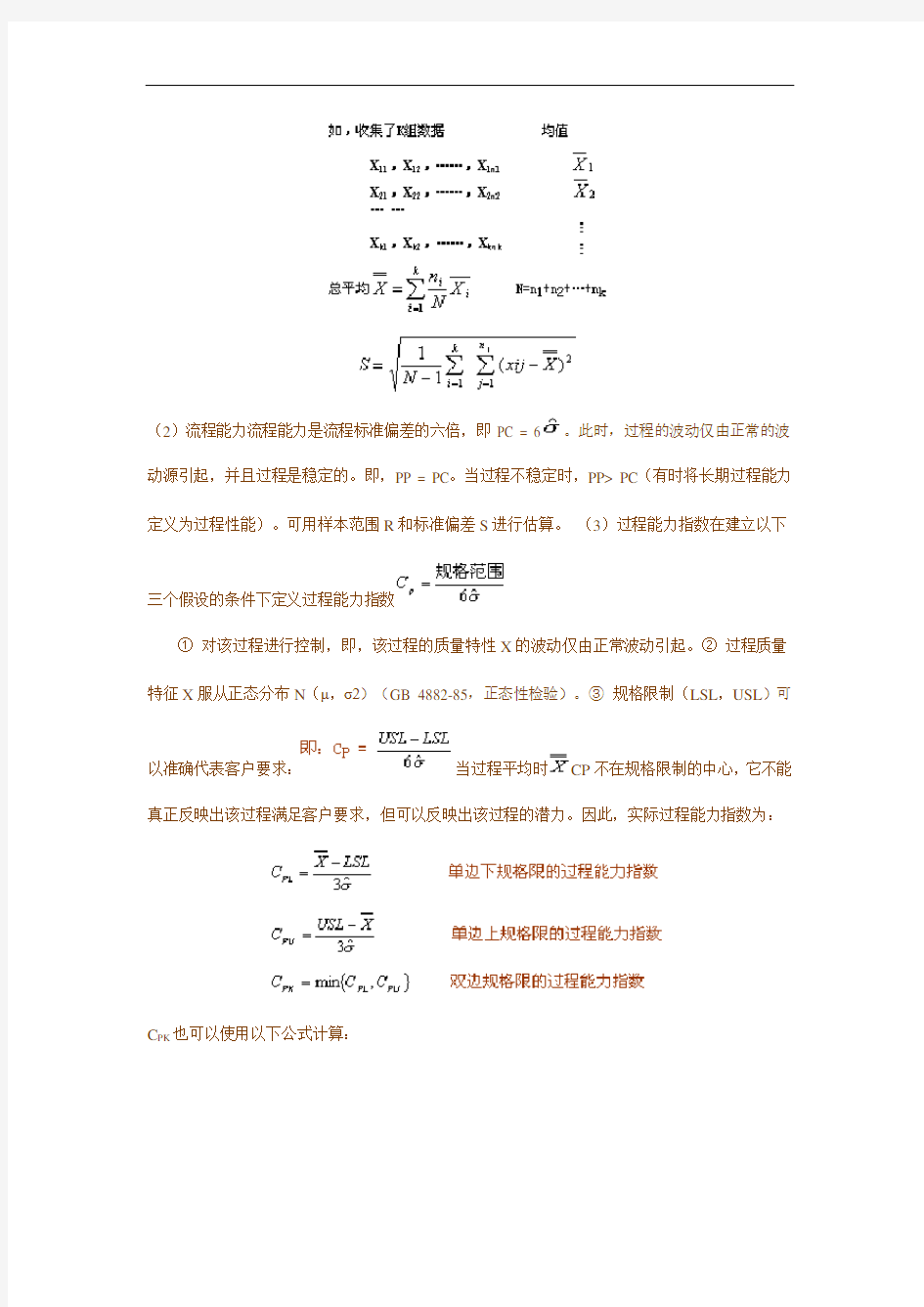

(2)流程能力流程能力是流程标准偏差的六倍,即PC = 6。此时,过程的波动仅由正常的波动源引起,并且过程是稳定的。即,PP = PC。当过程不稳定时,PP> PC(有时将长期过程能力定义为过程性能)。可用样本范围R和标准偏差S进行估算。(3)过程能力指数在建立以下三个假设的条件下定义过程能力指数

①对该过程进行控制,即,该过程的质量特性X的波动仅由正常波动引起。②过程质量特征X服从正态分布N(μ,σ2)(GB 4882-85,正态性检验)。③规格限制(LSL,USL)可以准确代表客户要求:当过程平均时CP不在规格限制的中心,它不能真正反映出该过程满足客户要求,但可以反映出该过程的潜力。因此,实际过程能力指数为:

C PK也可以使用以下公式计算:

四,6 SIGMA管理实施过程按S的两个分析阶段4模式,6 SIGMA管理实施的第一阶段,即在测量阶段之后,进入第二阶段,即分析阶段。在这一阶段,有必要收集和分析在测量阶段获得的数据,在分析的基础上找出波动的根源,并提出和验证波动源与质量之间因果关系的假设。结果。明确因果关系之后,确定影响流程性能的决定因素。这些决定因素将成为下一阶段(改进阶段)的重点。在此阶段应完成的主要任务是把握要改进的问题并找到改进的切入点,即性能结果的决定因素。此阶段的主要工作如图14所示。

1.收集和分析数据在测量阶段,已识别并测量了输出变量(例如过程性能,产品特性)和输入变量(例如过程参数)。测量的目的是充分利用这些数据。因此,应制定数据收集计划。该计划应包括数据收集的位置,特定的收集方法和数据收集人员。另外,在收集数据时,应检查数据以确保收集过程可以遵循规定的程序而不会产生偏差。此时,可以使用实时数据系统记录和保存测量数据,还可以以数据收集表,数据检查表等形式收集数据。这些数据表是广泛使用的工具用于企业。使用某些工具来处理收集的数据,以便更清楚,直观地分析数据并找出数据变化的趋势。此时常用的工具包括坐标图,直方图等。收集数据后,观察,汇总和组织数据更为重要。记录数据时,如果将数据变化记录在坐标图上,则可以掌握数据的动态变化,因此,当问题状态发生变化时,可以快速检测到问题,然后尽快找到原因。尽可能防止大量问题扩散。使用图形的优点是它可以掌握变化的规律和趋势。坐标图可以自己设计和制作。通过坐标图,您可以掌握问题开始时变化是连续性还是离散性,并可以观察数据的平均水平和分散程度。要掌握偏差状态,可以使用直方图的形式。为了确定尺寸,质量,强度和其他特性的连续值以及出现的频率,可以将测量值的偏差范围划分为几个间隔,并且可以使用直方图绘制输入每个间隔的数据值。这称为直方图。在分析实际数据时,最重要的是按照数据收集的顺序(尽可能使要测量的产品的制造顺序)制作直方图。从图中可以知道是否存在特殊趋势和怪异现象,变化点,异常值等。如果不存在这些特殊情况,则可以用来了解总体“偏差”的状态以及如何处理将偏差度与指定的规格(标准偏差)进行比较。直方图的示例如图15所示。

使用这些工具可以根据收集的数据更直观地显示数据,从而为进一步分析和查找波动源奠定基础。 2.提出并验证关于波动和因果关系的假设。掌握了数据(特性)的偏差状态后,要对其进行改进,我们必须首先了解导致其波动的因素,即哪些因素是该特征源的波动。有许多因素会影响特征值。此时,可以使用集思广益来查找所有相关因素。可以通过集思广益获得多种影响因素。此时,应将这些因素进行分类,并应进行某些组合,归纳和分类。识别并解释这些因素之间的关系以及因素与结果之间的关系将有助于解决问题。目前,可以使用一种目前被广泛使用的工具-因果图。图中的箭头是有待改善的特征症状。与鱼骨相似的箭头分支都是影响因素,每个大鱼骨上列出的因素都可以归为同一类别。通常,我们将从操作员,机器,材料,方法和环境的五个主要类别中进行考虑。因果图的一个示例可以在图16中看到。

另外,这些影响因素也可以以关联图的形式进行分类。相关图以问题现象为中心排列。在现象周围列出影响因素,然后在该因素周围列出其他影响因素。通过反复列出影响因素,逐渐揭示了它们之间的因果关系。关联图的示例如图17所示。

通过因果图和关联图找到因果关系后,有必要确认这种关系是否正确以及是否找到了真正的原因,需要进行各种测试来证明这一点。常用的验证方法和工具包括回归分析和散点图。回归分析可分为单变量回归和多元回归。通过回归分析,可以找出特征结果和影响因素之间的关系的紧密程度,即相关系数。相关系数可用于判断给定显着性水平下特征结果与影响因素之间的相关程度,从而判断我们提出的因果关系是否准确。结果和因素之间的关系也可以更生动地表达。例如,散点图可以将因子值用作横坐标,将特征值用作纵坐标,并在“散点图”上绘制相应的数据,可以通过图形来掌握两者之间的关系。散点图的示例如图18所示。

通过上述工具的应用,有可能找出影响特征结果的波动源,并找到并确认波动源与特征结果之间的因果关系。3.确定过程性能的决定因素找到影响因素和因果关系之后,有必要确定哪些是“关键少数”因素。解决问题时,您应该把握要点,即集中精力改善那些可以产生明显结果的因素。帕累托图是此步骤的常用工具。帕累托图的全称是“主要和次要因素帕累托图”,也称为“帕累托

图”,它主要基于Vilfredo Pareto提出的帕累托原理。帕累托图分析可以帮助人们确定这些相对较少但重要的因素,以便人们可以专注于改善这些问题。一种用于在影响产品质量的各种因素中找到主要因素,从而确定改进的切入点的方法。帕累托图的示例如图19所示。

除帕累托图外,相关系数的大小也是掌握主要影响因素的重要依据。通过回归分析获得了影响因素与特征结果之间的相关系数。通常,我们将从具有强相关性的因素入手,并努力实现明显的改善。在S中4在分析阶段,除了上面介绍的方法和工具外,更常用的工具技术包括多元图,箱形图,假设检验和方差分析。