第一部:塑料(非球面)镜片的开发,测量与生产技术

摘要

本文章阐述了塑料镜片的生产开发过程,包括成型从材料的介绍,模具的设计制造,非球面模仁的加工,成型射出的调整,表面精度测量(接触/非接触方式)等等。从而使各位读者领会塑料镜片加工的关键所在。 一:塑料镜片的起源 文献回顾:

首先介绍非球面玻璃模造技术的发展,1970年首先由美国Kodak 公司开始进行非球面模造玻璃镜片的计划,直到1982年首度推出以精密模造方式生产的非球面透镜应用于简单形相机上,非球面透镜的开发才逐渐普及开来,虽然在1980年代美国Kodak 公司已有数百万片的产量,但是在精度上和成本上能有许多困难.几年后,日本Hoya Ohara 等公司,开发大量制造非球面的玻璃模造镜片,成为技术领先的公司.

另外关于非球面塑料镜片由美国polaroid 公司于1940年首先发表,在1980年代开始使用射出成型技术进行大量生产1985年,日本学者内尾舜二也发表了非球面塑料镜片在日本的趋势,并提出三点问题: (1)可用光学级塑料材料种类不多. (2)非球面膜仁制造不容易. (3)有关成形的问题.

就地一个问题,新光学级的树脂材料渐渐的被开发出来,并就特殊用途来做研发,例如最近所流行的安全镜片,其材料具有奈冲击性极佳的聚碳酸树脂简称PC.第二个问题,直到70年代初期超精密加工技术的逐步建立,利用CNC 来做形状的研磨后续的抛光作业,可直接加工出形状精度符合设计要求精度的非球面.在日本则迈向非轴旋转对称形状的非球面制造,即所谓3次元自由曲面,其加工机需要原有加工机更多自由度之运动机能,在光学领域中形状精度须达0.1um,表面粗度则为0.01um Ra 之高精度要求.

第三个问题,是射出成形制程上经常遇到的问题,例如如何控制收缩率已达到精密尺度,避免不均匀收缩所形成的翘曲变形(Warpage),或是控制分子定向 (Orientating),使残余应力和双折射率差直下降等,一般可以从制程中最重要的控制参数-温度,压力和充填时间来着手.此外,从模穴大小,浇道流道等模具设计,可以先利用模流分析的软件建立起来,并进行射出成形的模拟,这可以省下很多试模时藏是错误的时间,以及模具设计上的说明。

二:何为非球面镜片

非球面的定义与公式:

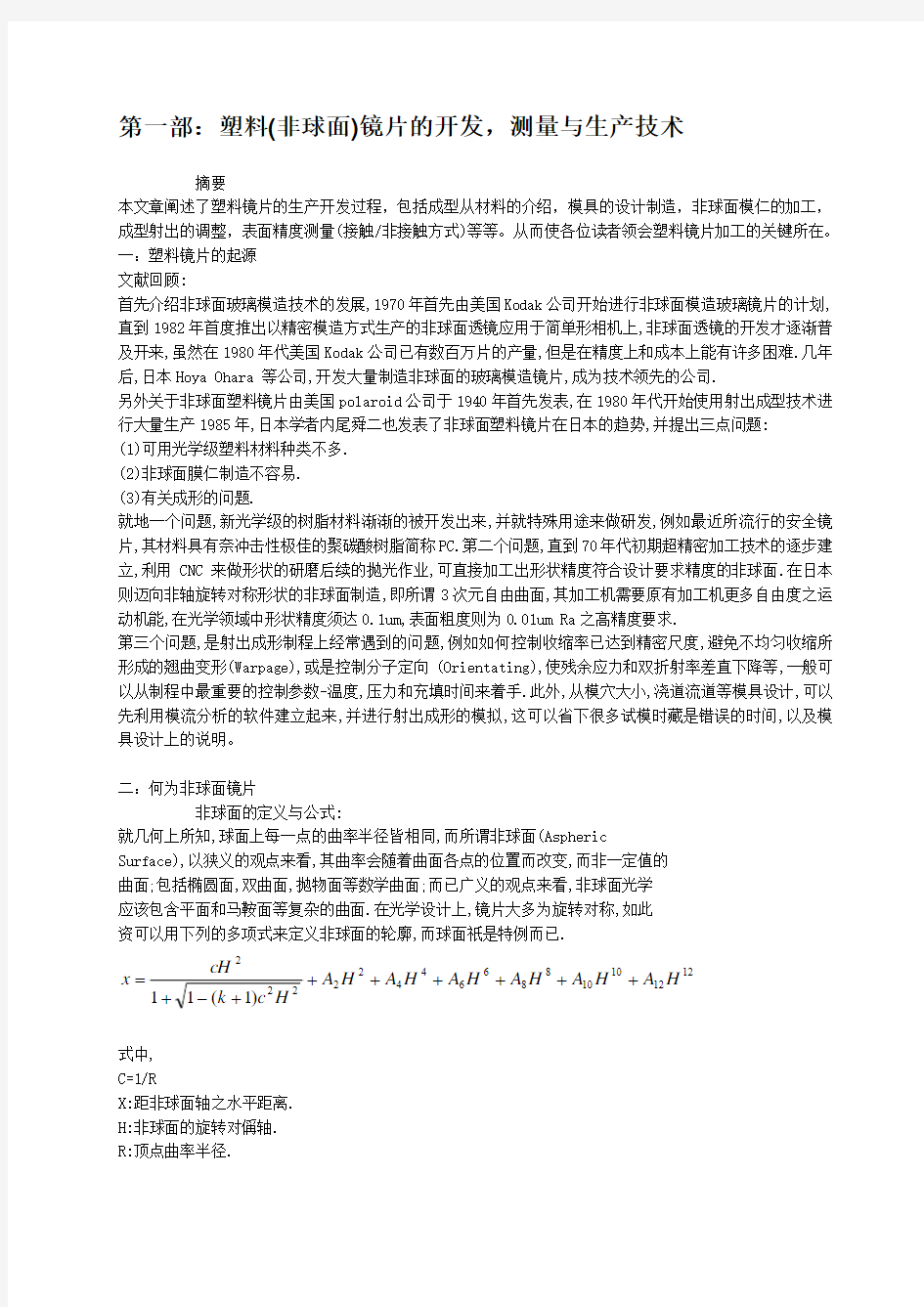

就几何上所知,球面上每一点的曲率半径皆相同,而所谓非球面(Aspheric Surface),以狭义的观点来看,其曲率会随着曲面各点的位置而改变,而非一定值的 曲面;包括椭圆面,双曲面,抛物面等数学曲面;而已广义的观点来看,非球面光学 应该包含平面和马鞍面等复杂的曲面.在光学设计上,镜片大多为旋转对称,如此 资可以用下列的多项式来定义非球面的轮廓,而球面祇是特例而已.

12121010886644222

22

)1(11H A H A H A H A H A H A H c k cH x +++++++-+=

式中, C=1/R

X:距非球面轴之水平距离. H:非球面的旋转对偁轴. R:顶点曲率半径.

k:二次曲线常数.

A4,A6,...:非球面修正系数.

k>0 扁椭圆

K<-1 双曲面

K=0 球面

K=-1 抛物面

一般探讨光学系统的成像理论,先以进轴光线分析,以了解成像的基本特性,如

成像位置及像的放大率等;再来是详细研究成像的细节,如光学像差等.而了解像

差之后,便要设法消除之,以改良光学设计之成果质量,提高其实用性.通常消除像,以前没有非球面镜片的时候,消除像差只有增加球面镜片的数量或尺寸改善,但是那会直接导致成本的提高。非球面则解决了这个困扰。,轻,薄,短,小的产品正是目前潮流的趋势,非球面的设计刚刚好符合这一方面的需求,利用非球面组件所组成的镜组,其使用的镜片数要比同质量的球面镜组少,若以成本来考虑,使用越少的镜片镜组,成本当然也就降低下来.

三:塑料镜片材料应用

有优点就有缺点,塑料的缺点有:温度特性差:和玻璃相较,塑料容易受环境影响光学特性。因为一旦耐热温度低,热膨胀系数大,光学组件就会变形而影响光学特性。精度较玻璃低:塑料由于材料特性的关系,因此不均匀性较高,容易产生收缩变形,导致精度不容易控制。抗刮力差:塑料的机械强度较低,材质的硬度不像玻璃坚硬,因此抗刮力差。与光学玻璃相较,材料种类较少:由于光学玻璃发展已有很长一段时间,所以塑料镜片和其相较之下,材料种类较少,而且折射率较低,大约在1.5到1.6之间,分布较狭窄。有双折射现象:造成光学性能降低。要有一定的产量才符合经济效益:塑料射出成形的模具价格十分昂贵,一个模具开下去,可能需要几十万或百万的费用,所以如果没有达到一定的产量规模,便不符合经济效益。大小受限制:塑料镜片射出成形在∮100mm以上的精度不足,会有成形上的问题,也可以说尺寸愈大,精度愈难控制。

我们常用的光学塑料材料如下:

聚碳酸酯,Polycarbonate,俗称PC,为热可塑性树酯。(AD5503)厂家:日本帝人

PMMA:聚甲基丙烯酸甲脂树脂,俗称压克力. 厂家:三菱化学

PS:聚苯乙烯酸(MS:为 PMMA 与 PS 的共聚物)

ZEONEX (COC)非结晶体材料。包括E48R,480R 日本东京材料

APEL (COC)非结晶体材料,型号包括5014DP/DQ。

ARTON (COC)非结晶体材料。型号一般有D4531,D4532 FX4727等等。

其它的还有TOPAS,OKP4(OKP4-HT),QI5000等新材料。

其中OKP4的折射率相对其他要高,具体资料就不表述了。

四:光学模具设计,制造

4.1 模具设计(此篇幅针对有模具方面知识的人员讲解)

作为光学镜片而言,精密射出成形的根本在于高精度的模具。模具的质量是镜片成形技术的关键,也是整个镜片制造过程中,花费最大的部分,不仅需要有经验的设计者加以设计,而且也需要制造人员具有精密加工以及检测方面的知识。

塑料光学镜片按照外形一般分几种:圆形,方形,圆含剖边,多面棱镜,含侧面柱子的圆/方形镜片,含侧面导轴孔的镜片,柱面镜片,其它异形镜片。我先针对不同的类型叙述不同的模具结构。

4.1.1 圆形镜片对于模具来讲是结构比较简单的。固定侧分割出镶块和CORE,可动侧亦同,可设计为EP顶出和CORE直接顶出,镶块可为套筒或方体积块均可。但要注意的地方是尽量避免CORE作为顶出机构,从而可以改善偏心大的状况。方形的亦然。

4.1.2 圆含剖边的镜片之所以设计剖边是为了让开GATE,所以做模具设计者而言,一定要保证其GATE 的突出量在外圆的最大范围之内。至于顶出方式可参考4.1.1.

4.1.3 多面棱镜:由于镜片含有多个光学有效面,并且一般多面棱镜使用在相机的观景窗里面,相对外观要求特别的严格,而且面精度(平面干涉条纹)要求在1本以下。而对面的倾角要求也非常严格,各面的结合处要求填充饱满但不能有毛边。这样对于模具的要求就十分高。有上图可以看出,为保证光学面,模具结构必须要做双滑块。光学平面模仁固定在滑块上面。而且此模具的加工难点在与各滑块的配合精度,模具的传热效果等等。

4.1.4 其它像需要侧面抽芯的,前后模抽芯的结构需要看LENS的具体形状而定。

4.2 模具的顶出机构

4.2.1 一般模具的顶出机构为EP顶出,但是考虑到LENS的微观变形问题,设计者应尽量避免使用模仁顶出,而是使用EP顶出,这样可以是受力更加均匀,LENS不会因为顶出而造成其它的不良现象发生。

4.2.2 即便是EP顶出,也有缺陷,当EP过长,过细的时候强度必然会受到影响,那么这个时候就需要做二次顶出机构。使得EP的长度可以降低。达到稳定作动的目的。

五.模具的制造:

1.材料的使用

1.1 模座钢材一般使用S55,S45即可。特殊要求使用SKD51/61进行热处理后加硬。

1.2 镶块/套的材料一般使用S136/STAVAX牌号,真空热处理到52°。

1.3 顶针采用SKD61/SKH51等材料,但需要硬化到50HRC。

1.4 其它的标准件可以供货商的具体规格为准。

2.模座的加工:

何精度及定位精度对成品精度有很大的影响。一般LENS使用的模座尺寸在200*200至250*250mm之间,模座的精度比较好控制,首先平面度的保证,各模板包括AB板单独每块的正反面要求做到1~2um以下,只有这样才能保证迭加后的平行度达到要求。一般基本的加工流程为先开粗—>做孔位→热处理-→精加工。根据实际的设计需要设定各寸法的公差。

3.镶块/套筒的加工。

作为成型零件的模具关键部份,对于镶块/套筒而言精度要求是非常严格的。

下面的图片有具体表示:相互孔之间位置寸法要求做到1um以下,孔的同轴度要求在¢0.002以下,然后做装配的尺寸要求也是非常严格。

镶块的加工精度要求非常高,所以对于机械加工人员来讲,怎样达到图纸设计的要求成为难点,比如同心度2um以下的规格,一般加工非常困难,需要非常精密的坐标磨床进行研磨才能达到要求。

镶套的同心度测量比较特殊,需要非常精密的真圆度仪器来测量,一般使用的比较多的三丰,TALYH公司的真圆度仪器。通过测量可以得到非常精确的数据:

4.模仁的设计与加工

模仁作为一套模具的核心,也是附加价值最大的一个部分。

射出成型使用的模仁一般采用钢材制作,材料一般选用S136/STAVAX(HRC52),进行外形创成后镜面端面进行镀镍处理,因为镍的致密性,可加工性能都非常良好,所以对于超镜面表面而言采用镍做加工层是非常合适的。

目前行业内成像镜头使用的小口径非球面镜片的模仁表面形状误差可以加工到0.1um以下,RA(表面粗糙度)可以达到0.05um。成型收缩后可以达到P-V值在0.3um以下。如下图:

非球面模仁是一个对称的曲面,加工的时候使用单点金刚石车床进行车削。

由于车刀的刀头R为0.2mm,所以一般设计模仁的时候请多注意留足够的让刀距离。

模仁重要的尺寸要保证,特别是光学矢高,外径,深度,高度等等。

一般使用的非球面车床有:TOSHIBA,MOOR等。不同的品牌有各自的优点。但是综合精度而言TOSHIBA的精度应该是行业最高的。下表为不同品牌非球面加工机的加工精度对照表:

模仁的加工是多道非常精密的工序共同完成,加工者必须清楚的了解轮廓的形状,并且熟悉表面轮廓测量技术,并具有相当丰富的机械加工知识才能车削出高精度的模仁。

精密和超精密制造工程是适应前沿高技术发展需求而发展起来的。它是一个国家重要经济和技术实力的体现,是其它高新技术实施的基础。精密和超精密加工范畴划分的界限见表1。

表1 按加工精度划分加工精密度级别

超精密制造技术是当前各个工业国家发展的核心技术之一,各技术先进国家在高技术领域(如国防工业、集成电路、信息技术产业等)之所以一直领先,与这些国家高度重视和发展超精密制造技术有极其重要的关系。

超精密制造技术是随着测量技术的发展而发展的。Renishaw、Heidenhain及SONY等公司发展了分辨率均可以达到1nm的测量组件;美国HP公司、英国Taylor、美国zygo等公司的测量仪器均可以满足纳米测

量的需求。

超精密制造技术在国际上已经得到广泛应用。与国防工业有关的如人造卫星用的姿态轴承和遥测部件、被送入太空的哈勃望远镜(HST)、飞机发动机转子叶片等;与集成电路(IC)有关的硅片加工(要求硅片的加工表面粗糙度Ra一般小于2nm,最高要求达0.1nm);此外光刻设备和硅片加工设备的精度要求到亚微米和纳米级。导弹惯性仪表的精度、激光陀螺仪的平面反射镜的精度、红外制导的导弹反射镜等,其表面粗糙度均要求达到纳米级。另外,光学非球曲面零件面形制造精度要求已达λ/(30—50),表面粗糙度要求≤0.5nm。

1 超精密制造技术的发展状况

1962年美国Union Carbide公司研制出首台超精密车床。在美国能源部支持下,LLI实验室和Y—12工厂合作,与1983年成功地研制出大型超精密金刚石车床(DTM—3型)。该机床可加工最大直径¢2100mm,多路激光干涉测量系统分辨率为2.5nm。1984年,LLL实验室成功地研制出LODTM大型金刚石车床。该机床可加工的最大直径为¢1625mm x 500mm,重量1360kg。采用的双频激光测量系统分辨率为0.7nm,其主轴静态精度为:径向跳动≤25nm,轴向窜动≤51nm。LLL实验室这两台机床是目前公认的国际上水平最高的超精密机床。

CUPE(Cranfield Unit for Precision Engineering)研制的Nanocenter超精密车床已批量生产,其主轴精度≤50nm,加工工件的面形精度≤0.1μm。

Taylor公司兼并了Pneumo公司以后,批量生产Nanoform 250超精密车床,产品占据了国际超精密加工很大部分应用市场,是技术领先的产品。

进入90年代以后,超精密铣磨和抛光技术在几个发达国家竞相发展,个别实验室可以达到很高的水平,特别是其中包含的纳米制造技术,受到很大的关注。开发超精密铣磨和纳米抛光制造技术较好的公司及机构有:美国M00RE公司、英国的TAYL0R、德国的ZEISS、LOH、SCHNEIDER、日本的NACHI、TOSHIBA、荷兰的PHILIP等。

国内有许多单位在从事研究和生产超精密加工设备和仪器,如:北京机床研究所、清华大学、长沙国防科技大学、哈尔滨工业大学、西安交通大学、303所等单位。

北京机床研究所生产的超精密机床特点是:主轴性能好,精度可以达到20-50nm,刚度可以达到350N/μm;溜板直线性≤0.1μm/200mm;加工件表面粗糙度值小,车铣表面最好可以小于1nm;运动系统分辨率高,可以达到纳米级;商品化程度高。机床类型包括:JCS—027超精密车床、NAM—800超精密车床、SQUARE300超精密铣床和SPHERE 200超精密球面加工机床等。

哈尔滨工业大学研制的超精密机床型号为HCM,主轴精度≤50nm,径向刚度220N/μm,轴向刚度160N/μm,导轨Z向(主轴)直线度≤0.2μm/100 mm,X向(刀架)直线度≤0.2μm/100mm,X、Z向垂直度≤1",加工

工件精度形面精度(圆度)≤0.1μm。

超精密制造技术将沿着三个方向发展:(1)在尖端技术和产品的需求下,开拓新的加工机理,进入到纳米级和亚纳米级加工精度。(2)在国民经济发展和人民生活水平提高的需求下,进入国民经济主战场,提高国家的经济实力。如汽车制造、计算机、通信网路、光盘、家用电器等均紧密依赖于超精密制造技术的支持。

(3)现代制造技术的发展,学科交叉、复合加工技术的特点日益突出,精密加工和超精密加工不仅作为一门独立的学科发展,而且会以更多的交叉学科形式出现,甚至形成新的学科。例如:精密特种加工技术、纳米制造技术等就包含了多种学科。超精密制造技术的发展将促进国民经济主要领域和高技术各相关领域的发展。

2 影响表面加工质量的若干因素分析

表面特征是控制工业产品表面质量的主要内容,它是实际表面上某些典型偏差的综合。超精密加球面质量,主要包括粗糙度、波纹度和面形精度,三者是根据表面测量的空间尺度和频率不同来划分的。一个复杂的表面轮廓可分为3类空间频率成分:表面的低频分量(面形)、高频分量(表面粗糙度)、介于此二者之间的中频分量(波纹度)。

因为零件的表面质量是影响其使用性能的最重要因素。对于光学表面而言,面形误差反映光线经表面后走向的准确性,波纹度和粗糙度则与表面散射有关,特别地,波纹度与小角散射有关。对于成像系统,小角散射会产生像散,使像面模糊,降低系统的分辨率;对于反射系统,波纹度反映了表面的不均匀程度,它会造成镜面反射及散射不均,这在某些应用中是至关重要的。

在超精密车削中,很多因素都对表面加工质量有影响。如刀具的几何参数、主轴回转精度、溜板运动精度、自振与隔振、系统稳定性等。这些因素自身具有一定规律性,这些有规律的影响因素以其固有的规则对表面加工质量产生影响。为了实现超精密车削必须对切削用量进行优选,因而需要预测将要获得的表面粗糙度。通过对表面粗糙度影响因素分析模型理论的研究,可进一步进行机床、单元部件、刀具、切削机理和切削工艺的研究。

六:镜片射出成形。

镜片射出成形同普通黑色零件有明显的区别:

1.一般射出采用电动高精密注塑机。

2.模具需要加温装置(电热/油温度控制)

3.射出速度,压力都比较小。

4.对射出工程的工作环境要求非常严格。一般使用的是万级或千级的无尘室。甚至有使用100级或10级的。

5.对自动化程度要求高。

下图是常见的两种精密电动射出成形机。

日本FANUC电动成形机日本SOMITOMO电动成形机

成形的整个过程中塑料产生了相变化、密度变化、温度变化及压力变化。为了要能掌握塑料变化的情形,除了要了解材料的加工性质外,运用实验计划法分析成形条件的趋势,更是精密成形的关键。

成形技术的目的,是希望成品能够有良好的再现性,并符合形状精度要求。前者需要的是成形条件范围大,机台和模具的精度及稳定性高﹔后者需要成形收缩变形小,成品对称性高。这些要求除了需要良好的成形技术外,也需要模具技术、硬设备及环境的配合。

1.图表是作者多年光学成形经验的总结:

上图表叙述的是球面发生成形不良现象的对策方式,由于具体象限现象各有不同,实际情况还看现状为准。球面机能主要的不良为面精度NG即干涉条纹NG,干涉条纹的不良状况一般就是上面图片的两种情况。对策方式也基本相同。

球面的面精度还与模具的离型有很大的关系。

但离型NG的时候,LENS被顶出的过程就产生的变形,导致表面扭曲,从而是面精度不良。

有时候模具的逃气也直接会导致面精度不良。

譬如当逃气不良的时候,LENS的表面就无法转写CORE的表面,从而导致表面发生变化,造成不良的发生。2.非球面不良现象及对策方式。

上面的图表是以LENS 的实际设计轮廓作参考来调整的,成形者必须确定 LENS 的实际形状再做判断,从而在作调整。

总的而言,LENS 的射出成形以多段射出,多段保压,多段计量,低速低压为准则,尽量避免高温,高压,高速的出现,从而提高精度,延长模具的寿命。

六:测量

非球面镜片测量除外形尺寸与其它类型零件相同外,其它各种特殊的规格必须使用特殊的仪器来测量。 1. 偏心测量

偏心可分为透过式偏心和反射式偏心两种。其中透过式偏心采用偏心显微镜测量。下图是目前行业使用的几种偏心测量仪器:

德国 TRIOPTICS 2. 面精度的测量

面型是光学制造中的重要精度指标之一,简单来说是表面不平整度;这就好像铺水泥路面,铺的好的表面很平整,没有坑坑洼洼,车子开过去好的路面很平稳、不好的坑坑洼洼的,就颠簸得厉害!面型的两个参数PV和RMS值,PV是表示路面的最高处与最低处的差值,RMS值是全部路面高低的平均值;因此PV值能够做到0.1个波长,RMS值至少在0.02左右,一般来说,PV值是RMS值的6-8倍。目前很多商家说出所谓的1/8波长或1/10波长实际上多指RMS值,其PV值往往达不到1个波长,而良好的天文观测器材应该具备PV=1/2波长才算是精度比较好的。

在实际中,光学图纸对光学零件的要求用光圈数(N)和局部光圈表示,而在加工出来后用zygo 干涉仪检测却是pv和rms值,用ZYGO可以测出光圈,局部光圈,PV。RMS。不同的设置测出来的是不同的。并不是出来的都是PV。光圈和PV的关系是:光圈好的。PV肯定好。PV好的。光圈不一定好。PV是光圈的波峰和波谷的相对值。不考虑局部误差的影响。说光圈时一般要考虑局部光圈误差的影响。 /<* GH ZZ 用ZYGO仪器测量光学零件的光圈(N),读的不是很准,要读的话就是软件上面surface map 中的power值,不过要把单位转化成光学单位。至于局部光圈读profile map中的pv直,很准确,把surface map 中的line放在最高点和最低点位置,看高或低所占的pv的比例就行. B OvF9rb

图纸中的光圈数是加工元件与样板的偏差而产生的干涉条纹数;而干涉仪测量时,参考球半径(类似于样板半径)可变,条纹多少是可以变化的,测量结果(PV和RMS值)是加工元件与最接近参考球的偏差. v!`" X+

一道圈是面型偏差有二分之一个波长大小,546.1nm是标准波长,PV是面型偏差的最大值,除以546.1就是几分之几波长,和二分之一个波长比较,有几个二分之一波长就有几到圈. C/7' w|w~E 总之呢,光圏和PV、RMS是两种不同的评价标准。局部光圈如果作为PV来评价的话,是比对的PV 值还要高。

3.

2.1 非接触式测量(球面干涉仪器)

FUJINON干涉仪器 ZYGO干涉仪

球面干涉仪器是鉴定球面面形精度的快速准确的工具之一,属于非接触式测量。在测量的过程中不会造成工件(镜片)损伤。

2.1 接触式测量

2.1.1 Taylor hobson

Taylor hobson 轮廓测定误差仪器是英国

TAYLOR公司的一款十分精确的轮廓测量仪器。

根据不同的规格它可以测量不同外形的LENS,

测量数据包括P-V(RT)形状误差,RA 表面粗

糙度等等。测量精度可以达到0.15um.

Taylor hobson 轮廓测定误差仪器 2.1.

2

Panasonic UA3P 三次元量测仪

七:结束语

非球面镜片的生产和测量技术目前国内还是比较落后,和日本,美国,德国等发达国家还有相当大的差距,无论是在理论上,还是在加工/测量的机器上都有。希望借此一章小小的总结,能对有需要的同仁有所借鉴。因资历浅薄,文章中提到许多经验方面的东西难免有误,请各位多多指正。

注:专业性术语/图片有摘自其它期刊/文章,此处不做详细描述。

第二部:手机镜头的开发,测量与生产技术。

(插入一段英文的介绍sensor 的资料)

The purpose of a lens is to collect and focus photons of light. Imaging lenses are classified by format, mounting, focal length, f-number, and other parameters.

Panasonic UA3P 三次元量測儀是日本松下公司的一宽测量仪器,其特点是可以针对非球面镜片整个表面进行扫略测量,然后生成3D 误差形状,而且测量精度非常高,为目前世界上纳米级的轮廓测量仪器的先驱。

Lens Format(镜头格式)

A lens’ format is a specification of the size of the image that the lens can produce. The measurement of a lens’ format is related to the diagonal size of the intended image sensor. This relationship is loose, however, and can mislead. As examples, a 1/2-inch format lens is for use with a sensor having an 8.0-mm diagonal, not a 12.7-mm diagonal, and a

1/4-inch format lens is for use with a sensor having a 4.0-mm diagonal, not a 6.35-mm diagonal. This table relates image sensor optical formats (and the corresponding lens formats) to actual sensor diagonals.

Optical Format Actual Sensor Diagonal(对应光学尺寸的实际传感器对角线长度)

1/6 inch ~2.7 mm

1/4 inch ~4 mm

1/3.2 inch ~5.7 mm

1/3 inch ~6 mm

1/2.5 inch ~7.2 mm

1/2 inch ~8 mm

1 inch ~20 mm

Mounting

The lens typically is designed to mount into a standard fixture that surrounds the sensor, and there are several standards. In CMOS camera systems, C-mount, CS-mount, and S-mount are common mounting thread formats. S-mount works well in designing small cameras, but the small S-mount lenses are often inferior to their C-mount equivalents, and image quality suffers.

Mount T hreads

C 132 Back flange-to-image distance = 17.526 mm, common in CCTV

CS 132 Back flange-to-image distance = 12.5 mm, sometimes in CCTV

S M12 x 0.5 Common in PC cameras and board-mount systems

Focal Length(焦距长度)

This parameter indicates how far behind the principal plane of a lens an image will form, as well as the magnification obtained from the lens for a given imaging condition. A lens with a long focal length produces images far behind the lens’ principal plane, as well as high magnifications and narrow fields of view (like a telephoto lens). A lens with a short focal length produces images close behind the lens’ principal plane, as well as low magnifications and wide fields of view (like a wide-angle lens).

For typical imaging systems, the horizontal field of view is 35 to 45 degrees. For most applications, the relationship between a lens’ focal length, f, an image sensor’s width, w, and the lens/sensor combination’s field of view, θ, is e quated as:

Eq. Field of View

where tan-1 is the trigonometric operation arc-tangent. In this equation, if w is the image sensor’s horizontal width, then θ is the camera system’s horizontal field of view. Alternatively, if w is the image sensor’s diagonal width, then θ is the camera system’s diagonal field of view.

F-Number(焦距比数)

This is the “focal ratio,” the ratio of the lens’ focal length to its diameter (or aperture). It usually ranges from f/1.4 to f/8. Smaller f-numbers let in more light, while larger f-numbers allow more latitude for focus. The amount of light let in by the lens is inversely proportionate to the square of the f-number. This means that an f/8 lens lets in 16x less light than an f/2 lens. The iris of some lenses provides control over the f-number or effective lens diameter. In low-cost applications, however, the f-number is usually fixed and it is preferable to have an f/1.4 or f/2 lens so that the sensor receives as much light as possible.

Choosing the Right Lens (选择合适的镜头)

An imaging lens is needed to provide the sensor with an accurate representation of the object to be captured. As in conventional photography, but with the sensor replacing film, the lens fits between the sensor and the object. Light from the object passes through the lens, and the lens forms an image of the object where the sensor is located.

To match the sensor’s image-detecting ability to the lens’ image-forming ability, the size, number, and distribution of the sensor’s pixels must be compared to similar quantities in the lens’ image. In determining when such a match is optimal, two parameters must be considered: the size of the sensor’s pixels (“resolution”) and the overall size of the image sensing array (“format”).

RESOLUTION—If a particular image sensor contains pixels that are, for example, 5 microns wide, then the proper lens to use with that sensor should be able to resolve 5-micron-wide features in the images it forms. If the lens used cannot resolve image features as small as 5 microns, then the images resulting from that particular lens/sensor combination will appear to be blurry. On the other hand, if the lens used resolves image features that are equal to, or smaller than, 5 microns wide, then the resulting images will be sharp. This principle can be taken too far, however, when the lens used can resolve image features that are much smaller than the sensor’s pixel size.

FORMAT—If a particular sensor array has a 1/4-inch optical format (corresponding to a diagonal of approximately 4 mm), for example, then the proper lens to use with it will be one that can form images at least as large as a 1/4-inch format (but not much larger). Use of a lens having this ability will produce images that are filled out to the corners, while use of a lens that cannot form images of sufficient size will result in images with the corners cut off.

Beyond resolution and format, there are other parameters to consider when choosing optics for electronic imaging. “Distortion,” for one, is a measure of the degree to which lines t hat should be straight appear bent or curved in the image

formed by a lens. The parameter of “relative illumination” describes the brightness of the corners of a picture, relative to the brightness of its center. The “f-number,” as noted, describes how muc h light gets through a lens to form an image on the sensor. And the parameter of “field of view” describes how wide of an image, in degrees, a particular lens/sensor combination will capture. These parameters are often interdependent.

引言:

根据Gartner日前发布调查报告预测,到今年底,全球拍照手机的销量将达到4.6亿部,占全球手机出货量的48%。而此后几年这一比例将不断飙升,2010年将达到81%。目前手机机拍照已经在国外形成了潮流,中国的可拍照手机市场有很大的发展空间,可拍照手机正变得越来越普及。

从像素上看,30万像素以上拍照手机成主流。随着摄像头成本的降低、技术的进步以及手机内存的不断增大,市场上出现了8GB容量的高端手机,而镜头也由CMOS逐渐向CCD材质在逐步转换,这都为拍照手机提供了巨大的发展空间。西门子的外接式摄像头已成为了历史。回顾拍照手机的成长经历,自2003年初兴起手机拍照风潮以来,拍照手机的像素也在不断地提高, 10万、30万、130万、200万、320万、500万、800万到目前最高的1000万像素,从最初的外置与内置混合逐步实现了全内置,这无疑让手机成为入门级数码相机的最大敌人。

从品牌动向看,2006年诺基亚、索爱、三星三个品牌是拍照手机的最大赢家,诺基亚推出专业级卡尔.蔡斯镜头的N93(报价图片视频热评)拍照手机,320万有效像素拍出来的图片效果的确可以与普通数码相机媲美。而索爱的拍照手机,将索尼数码相机的Cyber-shot品牌也搬到了手机上,推出了k790c拍照手机,实现了320万有效像素以及自动对焦、防抖动功能,如同在手机上安装了一台"索尼数码相机"一样。而三星一直以来都喜欢"夺头彩",推出了全球首款1000万像素拍照手机SCH-B600(热评),支持3倍光学变焦,可以与专业的数码相机一比高下。

行业之间的斗争我们就不做太多的分析了,两个字—“残酷”!~

手机镜头目前就大陆地区而言可以说完全进入战国时代,不管是上游的镜头厂家,或者是下游的模块厂家。一个是价格/质量的竞争,一个更是人才/技术势力的竞争。

下面是目前大陆地区前几位的LENS和模块制造/SENSOR厂家:

LENS厂家(排名不分先后):大根,今国,玉晶,今皇,一品,凤凰,舜禹,和光,保胜,晶远,亚光,世高等等。

模组厂家:BYD,致伸,普立尔,群光,菱光,扬信,亚光,关东辰美,亚通,Cowell,舜禹,凯尔,敦南,广州巨大等等。

芯片主要的有:OV,美光,SAMSUNG,Magnachip,Hitachi 等。

一:手机镜头的一般构成:

作为镜头必备的几个元素:镜片(塑料/玻璃球面/玻璃非球面),镜框,间隔片(环),IR LENS。

二:手机镜头设计/制造流程:

光学设计(SENSOR对应,光学要求)-→机构设计-->模具设计/制造→塑料镜片成型/测量→组装镜头→分辨率/外观检测→成品。

2.1 光学设计:

一个镜头的成败就是从光学系统设计开始的,在严格满足MTF,畸变,有效视场,光学总长,BF长度,场曲,镜片加工工艺等等之下才算是一个合格的设计方案。

2.2 机构设计:

结构设计的一般流程:

1.Z EMAX文件确认.

2.基本LAYOUT草稿构思,原型手工绘制完成。

3.ZEMAX档通过EXPORT汇出IGS/STP格式的3D檔。

4.读取3D档,设计3D的LAYOUT。

5.通过设计好的3D结构,汇出为2D的平面图纸。

6.2D平面图纸的尺寸设置,公差配合的确认。或者是细节方面的修改。

7.光学参数,设计要求输入到2D图纸当中。

8.检图:重点确认非球面参数/球面SR,矢高,中心厚度,外径,光学有效

范围RT(P-V)值,ΔRT(P-V),偏心要求等重点数据/参数。

9.结构检讨(多工程技术人员讨论),确定最终的优化方案。

10.其它事项确认。

优良的机构设计是降低镜片/部品制造难度,简化组装工序的重要环节。

是镜头制造流程当中不可低估的一个关键所在。一个良好的机构设计人员应该对机械制造,模具制造,光学冷加工,塑料成型技术以及材料学,测量技术,光学均有深刻的理解和丰富的经验。

好的机构设计总结起来有如下几点:

1.良好的零件(镜片/部品)可制造性能。比如:是否适合球面研磨,非球面压铸。是否适合塑料模

具设计等。设计过程中尽量避免尖角,多次复杂的转折,薄肉厚或者是肉厚度差异巨大,后者是否有

考虑各种分模状态下,模具PL面毛刺对镜头组装堆栈的影响等。

在设计镜片单片的时候,要考虑非球面加工,测量等等因素。塑料非球面的制造有许多的制约条

件。

如:非球面测量的时候如果非球面倾角过大,造成检测不确定。非球面曲线与镜片平面结合部位

的时候没有考虑到模仁加工预留的车刀让刀R,非球面与组装面之间出现复杂的反转折。下面针对

这些举例:

1. 组装的再现性要考虑周全。避免复杂的堆栈组合出现,尽量简化组装状态。

2. 机构的配合精度考虑。镜片与镜筒的配合,如果做嵌入式结构则要考虑嵌件的组合公差制定是否

能达到满足镜片之间偏心的要求。

3. 考虑到机构设计在对GHOST ,杂光等消除。包括各种各种新材料/工艺的使用。

4. 机构设计者还要考虑到一个镜头的成本问题,环境保护问题。比如可回收材料的使用,低成本材

料的使用等。

下面是两个基本的VGA镜头结构:

A B

其中A结构的优点有:镜头结构紧凑,组装方便。但是缺点也不少:1,中间隔圈使用塑料材料的话那么孔径无法控制完美,可能导致杂光。2,IR与P02的间隔太小,成像的时候会出现红光不良的现象。改善方法:P1的R2面增加一个遮光纸(越薄越好),隔圈做成垂直的圆圈。IR反装。

结构B的优点即结构A的改善点,但是结构B的P02镜片非球面倾角很大,超过50度以上。在使用轮廓仪测量P-V/RT的时候探针可能会干涉,造成检测不准确。从而导致制造无法控制。

以上有专门针对全部是塑料镜片(非球面)的镜头结构作演示,解说。

下面针对一款1G3P的300万像素手机拍摄镜头做结构分析(评点):

1.镜头的LAYOUT

1.G01(玻璃球面镜片)。

2.P01(塑料非球面镜片)。

3.麦拉片(隔圈)。

4.P02 (塑料非球面镜片)。

5.塑料隔圈。

6.P03 (塑料非球面镜片)。

从上面的结构来看,是一个典型的嵌合式结构,无论是镜片与镜片之间还是镜片与间隔圈之间均有采用嵌合机构设计。此结构的优点在于对镜筒的精度要求降低。

这个镜头有比较大胆的也是成功的地方:1.玻璃镜片与塑料镜片(PS材质)的粘合。

2.面反射消光处理好,光线几乎只能在有效范围内反

射(透过)。

不理想的地方:P02镜片的转折多,成型有难度。G01和P01粘合的大批量生产时量率提升困难。3.1 VGA手机镜头设计制造专题

针对OV7670 sensor设计的镜头(2006~2007流行芯片)

豪威科技(OmniVision Technologies)公司推出一款1/6英寸VGA CMOS图像传感器——OV7670 CameraChip。该器件适于移动应用,它采用新的光学格式,像素尺寸从4.2mμ减小至3.6μm,有利于减小模块高度。

OV7670的LCD缩放器可将图像精确地缩放至LCD屏幕尺寸,无需后端DSP。OV7670采用了OmniVision 专有的OmniPixel传感架构,从而提高信噪比和低光照下的性能。

低电压型OV7670图像传感器提供了全功能的单片VGA照相和图像处理器,它采用3.8×4.2mm封装,可使照相模块的尺寸减至6×6×4.5mm,通过SCCB接口可提供全帧、欠采样或8位窗口模式的图像。所需的图像处理包括曝光控制、gamma、白平衡、色饱和度、色彩控制、白像素消除和噪声消除,都可通过SCCB接口编程。

OV7670采用无铅封装,目前已量产。

塑料镜片成型工艺&测试评价 BY:黄翔2004/2/4 一.塑料镜片用模具及其结构 1. 塑料在注射机内加热成熔融状态并射出到模具中﹐塑料在模具中冷却后形成 固态的镜片。塑料镜片的模具对镜片的质量影响非常大﹐是生产中的关键因素。塑料镜片模具有如下几个特点:1.结构简单﹐但加工精度要求高。2.公母模座都设计有冷却水道来控制公母模具温度。3.模具要求不可有油﹐洁净度要求比较高。4.模仁

( 图二) 3.模仁的制造 镜片的镜面为模仁成型﹐模仁镀镍(厚度约0.1mm)﹐在镍层上采用超精密加工车床车削出需要的镜面回转曲面。新模具一般先制做一套镜面模仁﹐并把该模仁组立入模具后﹐试模并在射出的最佳状态下射出试模镜片﹐并对试模的镜片进行镜片的面精度测量﹐如果误差太大则在成品测量数据的基础上计算出对模仁修正所需要的加工量﹐模仁进行二次超精密加工补正作业﹐以使最终产品精度进入图面范围。如果一次补正不行则进行二次补正﹐直至图面要求。当首套模仁确认OK后﹐再对其它穴的模仁进行复制作业﹐复制的模仁再进行实际射出并确认﹐如果不符合图面则进行补正修改直到符合要求为止。模仁的曲面外形与最终射出完成品的曲面外形不一定完全相同﹐其取决于镜片的结构状况等。因模仁制造使用了超精密加工车床加工﹐故可以制造出非球面的轴回转曲面塑料镜片﹐这是球面磨镜片所无法达到的。而非球面镜片对于光学

组件改善球差等像差是非常重要的﹐故射出镜片的重要性得到了肯定。 二.塑料镜片射出成型 成型过程在很大程度上会影响塑料产品的质量。OCBU/PIM使用的是日本FANUC 的射出机台﹐公母模都使用水温机进行模具温度控制﹐温度可以控制在-/+1度内。使用的塑料颗粒在射出前先进行干燥处理﹐确保成型品的质量稳定。 成型条件及设定参数包括以下﹕1.公母模模具温度﹔2.射出料管温度(喷嘴﹐料管1﹐料管2﹐料管3﹐进料口)﹔3.射出及保压参数﹔4.模具动作设定﹔5.顶板动作设定﹔6.计量条件设定 其中第1﹐3项对成型镜片影响最大。 射出的整个循环如下﹕1.合模﹐2.射出﹐3.保压﹐4.计量﹐5.开模﹐6.推顶中 射出及保压参数中﹕射出段数一般4~5段﹐各段表示射出的塑料充填到模具的料头﹐料杆﹐进料口﹐镜片主体各部位时的塑料料流速﹑压力及活塞活动距离等数值。当设定的切换条件(位置或压力)达到设定值的时候﹐进入保压状态。保压也可分多段保压﹐每段保压有相应的压力设定及保压时间。常用的2~~3段保压﹐后段的保压比前段的压力下降。 射出稳定后﹐机器手把射出的镜片从模具中夹出﹐并用离子风扇吹至室温。射出的镜片温度降低为室温后放在相应治具上﹐用表面轮廓仪测量面形精度(抽检)﹐如果 发现与图面要求有差异﹐修改射出条件待射出稳定后再进行成品测量。一般情况下射出可以改善的精度范围在1μm以内。 现在PIM所使用到的塑料材料有﹕1.PMMA(00134-000 日本三菱)﹔ 2.PC(00134-100 日本帝人化成)﹔ 3.PS(00134-200) ﹔ 4.ZEONEX (00134-300) ﹔ 5.PMMA(00134-001日本旭化成)。 在成型过程中既需要注意测量镜片的面形精度也需要注意测量镜片的机械尺寸 ﹐因每次模仁的修正皆要拆卸模仁﹐每次组装模仁后都需要从新调整镜片的中心肉厚和R1/R2面高度﹐以达到图面要求。因模具上无法确定产品的中心肉厚等﹐故试模的时候就需要通过射出的镜片数据来反馈调整模具上中心肉厚及R1/R2高的数值。 在成型过程中有一些客观的因素会导致产品的不良﹐常见的有黑白点﹑白雾﹑ 刮伤线﹑流痕﹑红线等等﹐部分与模具有关﹐部分与射出条件有关﹐具体原因需要具体分析。 三.塑料镜片的镀膜 塑料镜片镀膜为真空冷镀﹐通过镀膜材料汽化及离子化后打击在镜片表面以形成非常薄的薄膜。PIM现在可以在塑料镜片上镀的膜有:全反射铝膜﹑半反射膜﹑增透膜。其中PIM现在所镀的半反射膜﹑增透膜都为多层膜﹐每面5~~7层。 因PMMA塑料不耐高温﹐故镀膜时温度必须控制的比较低(45度以内)﹐否则容易在镜片表面形成裂纹状的膜。PC耐候性较好﹐可以承受的温度较高一些。塑料镀膜较玻璃镀膜设备多个低温度冷冻机﹐用于降低镀膜室温度和抽取水分和氮气的功能。 塑料镜片镀膜后有几项评价项目﹕1.透过率﹔2.外观(膜欠﹑膜不﹑烧蚀﹑白点﹑其它外观不良)﹔3.膜强度﹔4.环境测试等。PIM塑料镜片镀增透膜后﹐420~680纳米波长的透过率大于95%。因直接测试镜片误差较大﹐故每炉镀膜时放置一片玻璃测试片

光学镜片清洗工艺流程: 1、研磨后的清洗 研磨是光学玻璃生产中决定其加工效率和表面质量(外观和精度)的重要工序。研磨工序中的主要污染物为研磨粉和沥青,少数企业的加工过程中会有漆片。其中研磨粉的型号各异,一般是以二氧化铈为主的碱金属氧化物。根据镜片的材质及研磨精度不同,选择不同型号的研磨粉。在研磨过程中使用的沥青是起保护作用的,以防止抛光完的镜面被划伤或腐蚀。研磨后的清洗设备大致分为两种: 一种主要使用有机溶剂清洗剂,另一种主要使用半水基清洗剂。 (1)有机溶剂清洗采用的清洗流程如下: 有机溶剂清洗剂(超声波)-水基清洗剂(超声波)-市水漂洗-纯水漂洗-IPA(异丙醇)脱水-IPA慢拉干燥。 有机溶剂清洗剂的主要用途是清洗沥青及漆片。以前的溶剂清洗剂多采用三氯乙烷或三氯乙烯。由于三氯乙烷属ODS(消耗臭氧层物质)产品,目前处于强制淘汰阶段;而长期使用三氯乙烯易导致职业病,而且由于三氯乙烯很不稳定,容易水解呈酸性,因此会腐蚀镜片及设备。对此,国内的清洗剂厂家研制生产了非ODS溶剂型系列清洗剂,可用于清洗光学玻璃;并且该系列产品具备不同的物化指标,可有效满足不同设备及工艺条件的要求。比如在少数企业的生产过程中,镜片表面有一层很难处理的漆片,要求使用具备特殊溶解性的有机溶剂;部分企业的清洗设备的溶剂清洗槽冷凝管较少,自由程很短,要求使用挥发较慢的有机溶剂;另一部分企业则相反,要求使用挥发较快的有机溶剂等。 水基清洗剂的主要用途是清洗研磨粉。由于研磨粉是碱金属氧化物,溶剂对其清洗能力很弱,所以镜片加工过程中产生的研磨粉基本上是在水基清洗单元内除去的,故而对水基清洗剂提出了极高的要求。以前由于国内的光学玻璃专用水基清洗剂品种较少,很多外资企业都选用进口的清洗剂。而目前国内已有公司开发出光学玻璃清洗剂,并成功地应用在国内数家大型光学玻璃生产厂,清洗效果完全可以取代进口产品,在腐蚀性(防腐性能)等指标上更是优于进口产品。 对于IPA(异丙醇)慢拉干燥,需要说明的一点是,某些种类的镜片干燥后容易产生水印,这种现象一方面与IPA的纯度及空气湿度有关,另一方面与清洗设备有较大的关系,尤其是双臂干燥的效果明显不如单臂干燥的好,需要设备厂家及用户注意此点。

镜片材料的分类及特性 (一)天然材料 一般指水晶镜片、水晶的主要成分是二氧化硅,分为无色和茶色两种,水晶镜片价格昂贵的原因主要是材料比较稀少,再者将它打磨成镜片比较困难,水晶镜片的特点有: 优点:坚硬、不易磨损、不易潮湿(雾气不易在其表面保留),热膨胀系数小(吸热性不好) 缺点:几乎不防紫外线,易引起视觉疲劳,密度不均匀,易含有杂质,有双折现象(看物体有重影) 在民间有一种说法,称水晶镜片可以养眼。这主要是因为水晶的吸热性差,特别是在夏天,戴上去有种清凉的感觉,其实这种说法是不科学的,水晶镜片(特别是深茶色的),因为不防紫外线,效果就与戴劣质的太阳镜一样,不仅对眼睛没有起到保护作用,反而有伤害。(举例:夏日的马路、雪后天晴、紫外线的具体概念) 紫外线小常识 紫外线是一种电磁波,波长从200nm到380nm,由于比可见光中波长最短的紫色光的波长还短,因此被称为紫外线。 紫外线具有杀菌作用,但对眼睛却有危害,紫外线一般分为三类:uvc200-280nm uvb280-315nm uva315-380nm人眼吸收较多紫外线就易引起各种眼部疾病,如光致角膜炎,白内障以及视网膜变性等。 臭氧层角膜水晶体视网膜 uvc 99.9% 0.1% ---- ---- uvb ---- 70% 30% ---- uva ---- 35.5% 63% 1.5% (二)玻璃材料 1、普通光学玻璃镜片 一般采用冕牌玻璃。主要成分为二氧化硅、钠钛硅酸盐,折射率在 1.523左右,透光率90-92%,比重2.54,能吸收320nm波长以下的紫外线,阿贝数在59左右,均匀性较好,光学稳定性较高,缺点是易碎、较沉,根据玻璃中添加的化学成分的不同,镜片呈白色和红色两种,俗称为光学白片或光白片、白片;克赛片或红片。 2、高折射率玻璃镜片

目录 光学冷加工工序----------------------------------------2 玻璃镜片抛光工艺--------------------------------------3 镜片抛光----------------------------------------------4 光学冷加工工艺资料的详细描述--------------------------5 模具机械抛光基本程序(对比)--------------------------7 金刚砂 -----------------------------------------------8 光学清洗工艺-----------------------------------------10 镀膜过程中喷点、潮斑(花斑)的成因及消除方法------------12 光学镜片的超声波清洗技术-----------------------------14 研磨或抛光对光学镜片腐蚀的影响-----------------------17 抛光常见疵病产生原因及克服方法-----------------------23 光学冷却液在光学加工中的作用-------------------------25

光学冷加工工序 第1道:铣磨,是去除镜片表面凹凸不平的气泡和杂质,(约0.05-0.08)起到成型作用. 第2道就是精磨工序,是将铣磨出来的镜片将其的破坏层给消除掉,固定R值. 第3道就是抛光工序,是将精磨镜片在一次抛光,这道工序主要是把外观做的更好。 第4道就是清洗,是将抛光过后的镜片将起表面的抛光粉清洗干净.防止压克. 第5道就是磨边,是将原有镜片外径将其磨削到指定外径。 第6道就是镀膜,是将有需要镀膜镜片表面镀上一层或多层的有色膜或其他膜 第7道就是涂墨,是将有需要镜片防止反光在其外袁涂上一层黑墨. 第8道就是胶合,是将有2个R值相反大小和外径材质一样的镜片用胶将其联合. 特殊工序:多片加工(成盘加工)和小球面加工(20跟轴)线切割 根据不同的生产工艺,工序也会稍有出入,如涂墨和胶合的先后次序。 玻璃镜片抛光工艺 用抛光机和抛光粉或抛光液一起下进行抛光要设定抛光时间,压力等参数. 抛光后要立即进行清洗可浸泡,否则抛光粉会固化在玻璃上,会留有痕迹的. 1.抛光粉的材料 抛光粉通常由氧化铈、氧化铝、氧化硅、氧化铁、氧化锆、氧化铬等组份组成,不同的材料的硬度不同,在水中的化学性质也不同,因此使用场合各不相同。氧化铝和氧化铬的莫氏硬度为9,氧化铈和氧化锆为7,氧化铁更低。氧化铈与硅酸盐玻璃的化学活性较高,硬度也相当,因此广泛用于玻璃的抛光。 为了增加氧化铈的抛光速度,通常在氧化铈抛光粉加入氟以增加磨削率。铈含量较低的混合稀土抛光粉通常掺有3-8的氟;纯氧化铈抛光粉通常不掺氟。 对ZF或F系列的玻璃来说,因为本身硬度较小,而且材料本身的氟含量较高,因此因选用不含氟的抛光粉为好。 2.氧化铈的颗粒度 粒度越大的氧化铈,磨削力越大,越适合于较硬的材料,ZF玻璃应该用偏细的抛光粉。要注意的是,所有的氧化铈的颗粒度都有一个分布问题,平均粒径或中位径D50的大小只决定了抛光速度的快慢,而最大粒径Dmax决定了抛光精度

树脂镜片材料及光学镀膜 一.镜片的材料特性眼镜片的光学目的旨在通过配戴矫正镜片使屈光不正的眼睛恢复清晰视力,所以在选用镜片材料时需要考虑以下这些与镜片屈光作用密切相关的因素:1、材料的几何特性:曲率半径、表面形状等;2、材料的物理化学特性:折射率、阿贝数等。镜片材料的研究发展主要是为了获取并控制这些相关因素,了解并掌握其特性,以使不断完善、发展镜片的光学矫正效果。镜片材料的基本特性有:1、光学性质,计算屈光作用和控制光学性能;2、机械和热性质;3、电性质材料;4、化学性质通过外界所可能接触的化学物质了解材料的相应变化。一、光学性质:光学性质是材料的基本性质,与镜片在日常生活中所见到的各种光学现象相符合,主要为光线在镜片表面的折射和反射、材料本身的吸收,以及散射和衍射现象。(1)光线折射:通过镜片的光线会在镜片的前后表面发生折射或偏离现象,光线的偏离幅度由材料的折射率和入射光线在镜片表面的入射角度决定。1)折射率:透明媒质的折射率是光线在真空中的速度c与在媒质中的速度v的比值,n=c/v。该比值没有单位并且总是大于1。折射率反映媒质的折射能力,折射率越高,从空气进入该媒介的光束偏离得越多。从空气到折射率为n的透明媒质所发生的偏离或折射可以根据斯涅耳-笛卡尔定律(Snell-Descartes Law)进行计算,规定如下:折射光线与入射光线和法线位于同一平面入射角i和折射角r分别由法线与入射光线、折射光线构成。计算公式:sin i=n sin r 由于透明媒质的光速随着波长而变化,所以折射率的值总是参考某一特定波长表示:在欧洲和日本,参考波长为e线546.07nm(汞--绿光谱线),但是在美国等其它国家则是d线587.56nm(氦--黄光谱线)。但这个区别并没有造成实际影响,因为它的区别仅仅反映在折射率值的第三位小数上。目前市场所采用的镜片材料的折射率范围是从 1.5--1.9。2)色散系数:阿贝数。由光波引起的折射率变化会使白光根据不同的折射产生色散现象。事实上,波长越短,折射率越高,可见光的折射从光谱的红光区延伸到蓝光区。材料的色散能力可以由阿贝数描述,在欧洲、日本规定用e线,在美国等其他国家规定使用d线。阿贝数与材料的色散力成反比,镜片材料规定的范围通常从30-60,数值越大即表示色散越少。一般而言,折射率越高,色散力越大,而阿贝数就越低。尽管所有镜片都存在色散,但在镜片中心,这个因素可以被忽略,只有在用高色散材料制造的镜片周边部,色散现象才易被察觉。在这种情况下,色散现象所表现的是离轴物体边缘带有彩色条纹。(2)光线反射光线在镜片表面产生折射的同时,也会产生反射现象。光线反射会影响镜片的

光学镜片模造技术 ?前言: ?1:传统玻璃光学镜片: ?2:非球面镜片: ?3:玻璃材质非球面镜片: ?4:玻璃镜片制作方法与制程数比:?5:模造加工方式: ?6:模造加工设备: ?7:模造用玻璃特性与玻璃粗胚: ?结语:

光学镜片模造技术~前言 所谓玻璃镜片模造加工法是先将玻璃素材加热软化,之后利用具有高精密表面的成型模具加压转写制成非球面形状。根本上模造加工法属于热作加工技术,模造非球面镜片要求0.1~0.2mm以下的形状精度,而且模造加工法是由许多关键技术构成。 1:传统玻璃光学镜片 传统玻璃光学镜片通常是利用高温将玻璃素材溶化作成镜片粗胚,之后经过研削、研磨制成球面状镜片。 2:非球面镜片 在光学领域中非球面镜片具有消除收差、可简化系统镜片数量,高性能,可小型化等优点,不过非球面镜片不易利用研削、研磨加工刊式大量制作,尤其是属于冷作技术的研削加工,理论上几乎无法获得高精度非球面状镜片。 3:玻璃材质非球面镜片 虽然塑料射出戌形法可以大量制作树脂材质非球面镜片,不过玻璃的高折射率、低复折射率、低色收差、耐高温、高稳定性等物理特性远比树脂镜片优秀,因此玻璃材质非球面镜片一直被视为高附加价值光学组件。

82年美国柯达首度将非球面模造光学镜片应用于传统相机,从此玻璃材质非球面镜片正式进入消费性领域。 4:玻璃镜片制作发方法与制程数比(图一) (下图)是传统球面玻璃镜片的制作过程,相较之下80年代发展的模造玻璃加工法可简化其中大约十个制程,换言之,模造加上技术除了可改善作业环境之外,更可迅速获得大量的玻璃材质!非球面镜片达到量产经济效益。 如下将要深入探讨模造加工法的精密成形设备、制程、玻璃特性、模具

眼镜的生产工艺流程(金属架) 总流程:接单→做配件→半成品→成品包装 (1) PC组流程:开单→跟单→发单 (2)设计组流程:设计开发→绘图→复色 (3)手板组流程: CNC加工→雕刻→按图纸要求出手板 (4)绕圈组流程:做眼核(蓝片)→绕圈→出货 (5)配件油压组流程:热处理油压模(不锈钢、油生变热、不易变软)→磨模→磨床→开模→试料→拉线→律线→打弯→油压→剪边→滚桶 (6)配件小冲组流程:锉料→配件加工[铣床、钻床、手啤机(扭曲打弯)] →完成烧焊→执架→滚桶→磨光→QC(相当于控制检查部) (7)烧焊组流程: A)烧夹口(全框架)→锣夹口→烧鼻梁→烧横梁→烧烟斗→烧铰链→烧弹弓壳→加银(有利于烧焊)→烧架 B)烧鼻梁组流程:车眼核→锣鼻梁(60%)→烧鼻梁→磨粗(上铰链时将胶脾进行打磨)→烧烟斗 划切口线等电极烧焊模 (8)胶配件组流程:(包括做脚套,胶比,胶饰料)跟单→开料(155mi)→做比→夹模→打铜线→锣比→车比花式→手工→弯比尾→粘胶(上铰链时)→切比→磨圆脚套→穿珠子→滚桶→装配(即锣切脚套、胶比、胶饰料)→打磨→QC包装 X轴相关比例系数(A位圈形尺码) 镜架弯度 450弯

600弯800弯1000弯1200弯比例系数9/A位12/A位16/A位20/A位24/A位弧度半径R116 R87 R65

R65 R65 俯视图(架弯角度) 84° 78° 72° 66° 60° 俯视(镜片弧度、架弯弧度) 116 87 65 65

眼镜中的分类 一按用途可分:男装架,女装架,中性架,老花架,儿童架,记忆金属架,太阳架。 1)中性架:中性即为男、女都有适应的款式; 2)太阳架:根据眼镜架弯度的不同可分为:600弯,800弯(一般适用于国内及东南亚);有的弯度更大至1000弯,1200弯(一般适用于欧美市场) 二按材料可分:白铜架,不锈钢架,钛合金架,铝架,蒙乃尔架,注塑架(一般是PC 材料),胶板材架(材质特性成酸性)。 注:每种类别的架形,以该架子的主要材料为依据,不排除某些配件用其它材料) 1.白铜与蒙乃尔是眼镜最常见的材料; 2.不锈钢分为不锈钢线和不锈钢线片两种,特点是轻巧;整体有较强的弹性; 3.钛金属架分为纯钛,合金架。钛属于贵重金属。难加工且烧焊过程中,且有不可重复性,所以设计时要充分考虑工艺难度的加工和生产的可行性。 三按形状可分:全框架,半框架(渔丝架),无框架(三件头),吸架(双层架)。 吸架即为双层架,把光学架及太阳架通过磁石和钩子结合在一起。在室内使用时可随意摘下外层的太阳架层,在室外使用时则可装上太阳架层。其中主要以磁石吸架为主,磁石吸架分为庄头吸和鼻梁吸两种。 四按结构可分:角花架,弹弓铰架,角花弹弓铰架,普通铰架,胶匙架,横梁架(横眉架)等。 此项按眼阄的结构特征来区分主要分为三种: A弓铰链架和普通铰链架; B有些架子没有严格意义上的鼻梁即由一条横眉连接两个镜圈; C比和庄头的不同,有的比和庄头是作为一个整体,烧上铰链以后切开的。有的是 一个独立的角花和一只独立的比通过铰链烧焊连接在一起。

光学树脂镜片(C R-39)基片的生产

光学树脂镜片(CR-39)基片的生产1 一、学习目标 了解光学树脂镜片(CR-39)基片的生产加工工艺流程 二、工作程序(生产流程) (一)光学树脂镜片生产工艺 光学树脂镜片按性能和加工方法可分为热塑性和热固性两大类(后面详述),其生产工艺截然不同。热塑性光学树脂镜片可采用注射成型机加工,而热固性光学树脂镜片则采用浇铸法进行热固化或光固化过程实施加工。 (二)CR-39生产工艺 光学树脂镜片(CR-39)基片的生产,按其生产工艺大致可分为两大类,一是以CR-39太阳镜镜片的生产工艺为基础的欧美国家生产工艺,其特点是玻璃模具原则上不清洗而反复使用;二是以日本为代表的亚洲生产工 艺,其特点是非常重视玻璃模具的清洗且要求严格。前者的优点是生产设备相对而言简单,工艺条件要求不严,不需要大量溶剂清洗模具,生产成本较低,其缺点是产品质量相对于亚洲工艺要差一些,后者的忧点是产品质量好,其缺点是工艺复杂,设备投资大,生产成本较高。近年来,在激烈的市场竞争中,我国多数采用欧美工艺的生产厂家,除少数以生产CR-39太阳镜镜片为主的厂家继续采用原工艺外,都已经或正在部分或全部改为亚洲工艺。因此,下面只重点介绍亚洲生产工艺。 (三)CR-39树脂镜片生产工艺流程 1.CR-39树脂镜片生产工艺流程框图如图2-5-1所示。

2.生产工艺流程简要说明 (1)模具清洗 需要清洗的玻璃模具包括库存中准备上生产线的模具(新模具和旧模具)、正在生产线上使用的模具和经装配工检查需要重洗的模具。清洗的重点和难点是清洗库存旧模具和在线模具中已固化和尚末完全固化的CR-39。一般需使用15槽以上的超声波清洗机。 (2)装配 装配是指按生产计划和模具配伍表,将清洗合格的模具以不同方式组合起来。组合方法有两种,一是胶带法,二是密封圈法。胶带法是采用胶带模具组合机实施,先将清洗合格的配伍模具自动定位,然后在模具边缘用聚酯胶带自动环绕一周即可。密封圈法则是手工将一对洗净合格的配伍模具,分别安装在与之对应尺寸和规格的、并且已经处理好的密封圈两

镜片的材质与种类 眼镜片的种类和品牌繁多,我们通常根据镜片的材料和规格用途来分类。 一、按材料分类 1.晶石镜片 晶石是一种天然的石英晶体,主要成分是二氧化硅。晶石属于中低档宝石,现在市场上的晶石镜片主要有天然晶石片很热人造晶石片两种,晶石比较重大,硬度高,不易加工,对红外线、紫外线的吸收和阻挡比不上玻璃片,天然晶石往往存在双折射率、材质不均匀的缺点,价格昂贵,现在已逐渐被玻璃镜片与塑胶片代替。 2.光学玻璃片 光学玻璃片分为有色和无色两类。其中,无色光学玻璃镜片又分为光白片和高折射率片;有色光学片又分为有色玻璃片、光学克斯片、光学克赛片和变色片。 (1)光白片 一般用作平光、近视、远视、散光和双光(包括多光)镜片的制作加工。如果在光白片材料中加入钛、铈氧化物后,镜片可吸收330nm以下波长的紫外线,这类镜片又称为UV 光白片。这种镜片适合野外工作人员、驾驶员、微机操作人员等使用。 (2)高折射率镜片 又称“超薄片”,是一种氧化铅的火石玻璃。由于其折射率高,在同等屈光情况下镜片弯度要浅一些,镜片厚度较薄,镜片重量轻而美观,因此适合高度数镜片的制作和加工。 (3)有色玻璃片 在取色光学玻璃中加入各种着色剂是玻璃呈现灰色、绿色、蓝色、红色、黄色等颜色,有色玻璃主要用作护目,使眼睛不受有害射线的侵蚀。 (4)光学克斯片

简称“光克片”,它是在钡冕玻璃的基础上添加铈、钛、镨等氧化物,能吸收340nm 以下波长的紫外线。光学克斯片在白炽灯下呈浅紫红色,在日光下呈浅蓝色,这种现象称为双色效应。因为在在日光下呈浅蓝色,故又称克斯烂片。光学克斯片一般用于加工平光镜片、近视远视镜片、三光片和双光片(包括多光镜片),颜色较深的还可用作太阳镜镜片。 (5)光学克赛片 简称光塞片,它是在钡冕玻璃的基础上添加铈、锰等氧化物,能吸收350nm以下波长的紫外线。光赛片呈浅粉红色,故又称克赛红片。 (6)变色片 全称为光致变色玻璃镜片,它是在无色或有色玻璃中添加卤化银等物质,在光照射时卤化银分解成银和卤素,镜片颜色由浅变深;等光线变暗时,镜片镜片又回到原来的无色或基色的状态。常用的变色片有茶变和灰变两种,其他的还有蓝色和粉红色。变色片的特点是即可矫正视力,又可兼做太阳眼镜镜片。 3.塑胶片 塑胶又称光线塑胶或光学树脂,优点是镜片不易破碎,透光性好,特别适合儿童、学生、体育工作人员、驾驶员等使用,逐渐取代了玻璃镜片。 二、按用途分类 镜片按用途分为球面镜片(包括平光镜片、近视镜片、远视镜片)、散光镜片(柱面镜片)、棱镜片和特殊镜片(包括双光镜片、多焦点镜片、渐进多焦点镜片、镀膜镜片、偏光镜片、验光镜片和隐形眼镜镜片)等。

眼镜得生产工艺流程(金属架) 总流程:接单→做配件→半成品→成品包装 (1)PC组流程:开单→跟单→发单 (2)设计组流程:设计开发→绘图→复色 (3)手板组流程:CNC加工→雕刻→按图纸要求出手板 (4)绕圈组流程:做眼核(蓝片)→绕圈→出货 (5)配件油压组流程:热处理油压模(不锈钢、油生变热、不易变软)→磨模→磨床→开模→试料→拉线→律线→打弯→油压→剪边→滚桶 (6)配件小冲组流程:锉料→配件加工[铣床、钻床、手啤机(扭曲打弯)] →完成烧焊→执架→滚桶→磨光→QC(相当于控制检查部) (7)烧焊组流程: A)烧夹口(全框架)→锣夹口→烧鼻梁→烧横梁→烧烟斗→烧铰链→烧弹弓壳→加银(有利于烧焊)→烧架 B)烧鼻梁组流程:车眼核→锣鼻梁(60%)→烧鼻梁→磨粗(上铰链时将胶脾进行打磨)→烧烟斗 划切口线等电极烧焊模 (8)胶配件组流程:(包括做脚套,胶比,胶饰料)跟单→开料(155mi)→做比→夹模→打铜线→锣比→车比花式→手工→弯比尾→粘胶(上铰链时)→切比→磨圆脚套→穿珠子→滚桶→装配(即锣切脚套、胶比、胶饰料)→打磨→QC包装 X轴相关比例系数(A位圈形尺码) 镜架弯度 450弯 600弯 800弯 1000弯 1200弯 比例系数 9/A位 12/A位 16/A位 20/A位

24/A位 弧度半径 R116 R87 R65 R65 R65 俯视图(架弯角度) 84° 78° 72° 66° 60° 俯视(镜片弧度、架弯弧度) 116 87 65 65 65 眼镜中得分类 一按用途可分:男装架,女装架,中性架,老花架,儿童架,记忆金属架,太阳架。 1)中性架:中性即为男、女都有适应得款式; 2)太阳架:根据眼镜架弯度得不同可分为:600弯,800弯(一般适用于国内及东南亚);有得弯度更大至1000弯,1200弯(一般适用于欧美市场)

眼睛后部是由细胞构成的复杂膜状物,称为视网膜。视网膜可对光线产生反应,并将接收的信息传达至大脑。然后由大脑将所有活动转化为图像。由于眼睛呈球形,因而视网膜表面也是一种曲面。 观看某一物体,实际上包括三个步骤: 眼睛首先将物体图像缩小到视网膜能够容纳的尺寸。 散射的光线必须聚焦在视网膜表面上。 图像必须变成和视网膜曲面契合的形状。 为实现以上步骤,眼球的视网膜和瞳孔(眼睛中心的“小孔”,可以让光线进入眼镜后部)之间有一种晶状体,瞳孔前面还有一层透明膜,称为角膜(眼睛的前窗)。这种晶状体类似凸透镜,因为它中间厚,两边薄。晶状体和角膜配合可以将图像聚焦在视网膜上。(有关眼睛功能的更多信息,请参见视觉工作原理一文。) 定义 像差:因曲面或晶状体表面缺陷而产生的叠影、光晕、波 浪纹或虹纹。 折射率:用于表示折射能力的比率 凸透镜(+):中间厚,两边薄的镜片,将焦点移向镜片 后方 凹透镜(-):中间薄,两边厚的镜片,将焦点移向镜片 前方 焦点:折射后光线聚集的点,可能是实焦点(凸透镜)或 虚焦点(凹透镜) 瞳孔中心:镜片上位于瞳孔正前方的点 散光:由于角膜变形引起的额外镜片度数 有时眼睛可能会因各种原因而无法正常聚焦:

晶状体或角膜的表面不光滑,会引起像差,产生一种称为散光的图像条状畸变。 晶状体可能无法改变其曲面弧度,以正确适应图像的远近(称为适应性调节)。 角膜形状不合适,导致图像模糊。 多数视力问题都是由于眼睛不能将图像聚焦到视网膜上造成的。以下是几种常见问题: 近视,是由于图像在到达视网膜之前聚焦,而导致远处物体的图像模糊不清。近视可以通过佩戴使图像焦点后移的凹透镜进行矫正。 远视,由于图像在到达视网膜之后聚焦,导致近处物体的图像模糊不清。远视还会随着年龄增大而发生,但都可以通过佩戴凸透镜进行矫正。双焦镜片,指在一块普通镜片上添加一小块凸透镜,可以帮助远视患者进行阅读或做一些需要近距离用眼的工作,如缝纫等。 散光是因角膜扭曲而导致出现另一个焦点,可通过柱镜进行矫正。 此外,还能制作用于矫正因两眼无法协同配合(即斜视)而导致双重图像的镜片。这种镜片可以移动图像来配合发生斜视的眼睛。 综上所述,矫正镜片的目的是为了纠正像差、调整焦点使其聚焦在视网膜上或弥补其他视力异常。请参阅文章屈光不正视力问题剖析,了解更多关于视力问题的信息。 要想了解光线经过曲面镜片时的运动方式,最好的方法是与棱镜进行对比。棱镜一端较厚,光线通过时会发生弯曲(折射),偏向最厚的部分。如下图所示。

经验谈:眼镜镜片材料 镜片是眼镜的核心,一副好的眼镜,戴着舒服,对眼睛也好,所以选择镜片并不是一件简单或者说容易的事,而镜片的种类和用处也很多,下面我们一起来了解一下眼镜镜片材料: 1、PC镜片:PC镜片化学名叫聚碳酸脂,是热塑性材料。PC镜片又叫“太空片”,“宇宙片”。PC镜片具有强韧、不易破裂、耐撞击,所以又叫安全片,也是目前用于眼镜镜片最轻的材料。 2、玻璃镜片:一般大家普遍使用的镜片就是玻璃镜镜片的,玻璃镜片清晰度略比树脂高,比其他材料的镜片耐刮,耐磨,镜片薄,光学性能好,价格低。但笨重较沉,另外也易碎即使是钢化玻璃。 3、树脂镜片:树脂是一种酚醛结构的化学物质。树脂镜片重量轻、耐高温、抗冲击不易碎,碎了也无棱角,安全,能有效阻挡紫外线,树脂镜片也是目前近视配眼镜时所钟爱的一种眼镜片。 4、尼龙镜片:尼龙镜片由尼龙制作而成,尼龙镜片弹性非常的高,有优良的光学品质,能抗冲击性能强,通常用作防护物品。 5、AC镜片:PC镜片和AC镜片都是树脂镜片,只是他们的工艺不同,区别在于前者较硬,后者较软。AC镜片具有优异强韧的特性,质轻、透视率极高,抗雾性佳。 6、偏光镜片:偏光镜片是全球公认最适合驾驶的镜片,一般用在太阳镜上,是有车一族与钓鱼爱好者的必需装备虽。然能滤除诸多不规则光干扰,避免眩目、刺目等现象的发生,但若镜片本身的弧弯不能呈光学光学标准屈光状态,则偏光效果削弱,影响影像真实性,且耐用性差。 眼镜镜片材料?不管我们选择哪种镜片前提都要适合自己,跟镜框能很好的搭配,同时还要戴着舒服好看,另外就是生活中要懂得清洗,护理,在不戴的时候都需要将眼镜放入眼镜盒内进行存放,避免灰尘等污染镜片。

文件汇编

目录 光学镜片设计规范 (3) 光学镜片设计规范 (4) 1.光学镜片基本知识 (4) 2.光学镜片制造基本介绍 (4) 3.光学镜片原材料说明 (5) 一、无机材料--玻璃 (5) 二、有机材料 (7) 光学镜片技术规范 (11) 光学镜片技术规范 (12) 1 范围 (12) 5 要求 (13) 6 试验方法 (16) 8 标志、包装、运输、贮存 (18) 光学镜片关键工序技术规范 (19) 光学镜片车间关键工序技术规范(抛光) (20) 1.目的 (20) 2.定义 (20) 3.关键工序/特殊过程 (20) 5. 特殊过程控制要求 (21) 6.玻璃镜片抛光工艺 (21) 镜片抛光 (22) 1.抛光粉 (23) 光学镜片原材料技术规范 (47) 光学镜片原材料技术规范 (48) 1.目的 (48) 2.适用范围 (48) 3.职责 (48) 3.1 技术部 (48) 3.2 质量部 (48) 3.3 采购部 (48) 3.4 生产部 (48) 1.抛光粉 (49) 金刚砂 (52) 光学镜片生产辅助材料技术规范 (67) 1.目的 (68) 2.适用范围 (68) 1

3.职责 (68) 3.1 技术部 (68) 3.2 质量部 (68) 3.3 采购部 (68) 3.4 生产部 (68) 4.引用标准 (68) 4.3.标志、包装、运输、贮存 (68) 4.4供方要求 (69) 4.5质量证明书 (69) 光学镜片首件技术规范 (70) 1. 目的 (71) 2. 适用范围 (71) 3. 作业程序 (71) 3.1 首件/样品准备及生产通知 (71) 3.2 首件/样品制作 (71) 3.3 首件检验 (72) 3.4 信息反馈 (72) 3.5 标识与可追溯性 (72) 3.6 首件审批 (72) 3.7 试产 (72) 光学镜片工艺更改技术规范 (73) 3.职责 (74) 4.定义 (74) 5.程序 (74) 6.记录 (75) 标准光学镜片管理规范 (76) 1. 目的 (77) 2. 适用范围 (77) 3. 职责 (77) 4.使用范围: (77) 5.保管环境 (77) 6.管理方法: (77) 7.检测标准: (77) 8.术语和定义 (77) 9.正文内容 (77) 光学镜片材料储运规范 (78) 光学镜片车间关键工序技术规范 (80) 2

用来制作眼镜片的材料主要有光学玻璃、光学树脂和天然材料等三大类。 一、光学玻璃材料 (一)光学玻璃概述 眼镜镜片材料主要是由氧化物,如:二氧化硅、三氧化硼、五氧化磷、氧化钠、氧化钾、氧化钙、氧化钡、氧化镁、氧化锌、氧化铝等组成而成。这些原料经过高温熔融后,冷却凝结成一种均匀透明、性脆、非结晶态的物质。 眼镜玻璃主要采用光学玻璃材料,可分为无色和有色光学玻璃两大类。光学玻璃品种繁多,通常可根据无色光学玻璃的折射率或阿贝数量的大小划分为冕牌玻璃和火石玻璃两种。 两者最明显的区别是冕牌玻璃的折射率较低,一般为1.49~1.53之间,而火石玻璃的折射率较高,一般1.60~1.80左右。以阿贝数50为基准来分,阿贝数大于50以上的为各类冕牌玻璃,阿贝数在50以下的为各类火石玻璃。 用冕牌玻璃材料制成的眼镜片有光学白片、克鲁赛脱镜片、变色镜片以及各种有色玻璃镜片等,而火石玻璃材料多用于双光镜片的子片和各种“超薄镜片”等。 (二)光学玻璃的性能 光学玻璃材料的性能主要包括光学性能、化学性能、热性能和机械性能等。 光学性能即折射率、透光率和色散系数等,是光学玻璃最重要的光学常数。折射率是用波长587.6nm的黄色光为基准测得的,是决定镜片屈光度的常数之一。色散系数是衡量镜片成像清晰度的重要指标,通常用色散系数的倒数,亦称阿贝数来表示。阿贝数越大,色散就越小,反之,阿贝数越小,则色散就越大,其成像的清晰度就越差。透光率是视物清晰度的重要指标,无色光学玻璃对可见光的透光率应在92%以上。透光率越高,视物就越清晰。 化学性能即化学稳定性,一般是指镜片在加工或使用过程中对水、酸、碱溶液以及抛光剂等化学物质的耐腐蚀能力。因为这些化学物质均能与玻璃发生作用,使镜片表面光洁度发生变化,影响使用寿命。 热性能主要包括热膨胀系数、导热系数和热稳定性等。光学玻璃的热膨胀系数与金属材料相比非常之下,因此光学玻璃不易变形。冬季戴着眼镜从户外进入室内时,镜片表面常常凝结一层水蒸汽,这是由于光学玻璃导热系数非常小的原故。热稳定性是指玻璃在剧烈的温度变化时,不发生破裂的性能。它与热膨胀系数和导热系数有关,一般导热系数大或热膨胀系数小时,热稳定性就好。 机械性能主要包括比重(密度)、硬度、表面张力和弹性系数等。比重和硬度在眼镜玻璃中是极其重要的参数。一般光学玻璃的比重均比较大,比重和折射率有一定的关系。折射率越大,也就越大,镜片的重量就增加。光学眼镜片的表面要求有一定的硬度,硬度不仅影响使用寿命,而且也直接影响镜片的研磨加工质量和速度。 (三)光学玻璃镜片的特点 1、无色光学玻璃镜片 无色玻璃镜片俗称白托片,又称白片。可分为普通和光学白片两种。 普通白片的主要组成为钠钙硅酸盐系统,折射率为1.51,可见光的透光率为89%以上,可吸收280nm以下的紫外线。 光学白片的主要组成为钠钙硅酸系统,折射率为1.531,阿贝数60.5,透光率在91%以上,防紫外线性能最差。

光学镜片的超声波清洗工艺 摘要:光学镜片清洗是指镜片在抛光,磨边,镀膜,粘合和涂墨加工时,表面 附着的各种脏污的清洗。传统的清洗方法是手工清擦。这种方法费时费力.清洁 度差,不适应现代规模化的光学冷加工行业。在上世纪八十年代,日本率先制造 出较为先进的光学镜片超声波清洗机,随后超声波清洗设备在国内推广, 推动了光学冷加工业的发展。 本文将主要从两个方面展开论述,即:(1)超声波清洗原理及机台设计选用;(2)光 学镜片超声波清洗;(3)超声波清洗的优势。关键词:光学镜片;超声波清洗;应用随着光学产业的飞速发展,光学产品层出不穷,应用领域也越来越广泛,从国防军事, 医疗器械,教育,安防,车载以及生活电器等,产品需求量也越来越大,产量提升是所有光学产业的追求目标。超声波清洗在光学产业的推广应用,对产品质量,产量的提升起着至关 重要的作用。 一、超声波清洗原理及机台设计选用 1、超声波清洗原理:超声波是一种频率超出人类听觉范围 17kHz 以上的声波。超声波在水中产生足够的能量,让水内部发生“空化效应”,使得需清洗物体表面的污染物快速脱离。 超声波清洗的适用范围很广,金属部件、光学镜片、电子芯片、晶片等都可以清洗的很好。 超声波清洗最早被应用于上世纪五十年代,清洗领域有电子领域、光学领域、医药领域等。 2、洗净机台的设计或选用:超声波清洗机设计或选用是要根据镜片加工过程中,不同 加工状态下附着物的种类及特性,选用相应的处理方法来确定洗净机台的结构和洗净机槽使 用成分。以抛光镜片为例,光学镜片在进行单面,双面或多面抛光时,除使用抛光液以外, 在加工过程中还要使用保护漆类,对已抛光面进行保护,另外为了确保镜片加工的精度,还 要使用胶、蜡等辅材。镜片抛光完成后,要对附着镜片表面的各种物质进行预洗处理,处理 方法一般采用相似相溶原理,可使用加热和超声辅助,加速预洗效果,预洗后再进行清洗漂 洗操作。根据需要清洗镜片表面脏污的种类,清洗的方式,需要使用的清洗液的成分和使用 方法,确定洗净机台的结构设计。对于已有的洗净机台,根据需求,可增加单槽机或多槽机 辅助。 二、光学镜片超声波清洗 光学镜片材料理化性质。目前用于光学镜片加工玻璃材料有 200 多种,与普通玻璃相比,它们的耐化学腐蚀性和物理强度都比较差。光学镜片的超声波清洗条件,是根据被洗镜片的 理化性质确定的,每种光学镜片材料的理化性质都不同,国内外不同光学硝材厂家对生产的 硝材理化性能检测方式基本相同,但由于测试多个数据的误差累加,实验所得的性质参数会 有差异。 如折射率 Nd 为 1.6385 的硝材理化性能参数如下: 豪雅材料 BACD18,磨耗度 150,粉末法耐水性 DW:1,表面法耐青霉值 TBlue:4;对 水的真实化学耐久性 Do:3;粉末法耐酸作用稳定性 DA:4;表面法耐潜伤性 DNaOH:2;表面 法耐潜伤性 Dstpp:2 小原 S-BSM18;磨耗度 Aa:155,粉末法耐水稳定性 RW:1;表面发抗潮稳定性WS:2,粉末法耐酸作用稳定性RA:3;表面法耐酸(硝酸)作用稳定性 SR:51.2;表面法耐洗剂性PR:2.0;

镜片材料分哪几类? ?玻璃:折射率稳定,耐磨性好,光学性能稳定,但比较重,易破碎. ?树脂镜片(CR-39):轻,安全,透光率高,不易破碎,防紫外线能力强,但表面易磨损. ?宇宙(PC)镜片:折射率高,牢固,但易磨损.多数使用于小孩子的眼镜片,无框架的装配或运动员的护眼罩。 ?镜片的安全性:玻璃片易碎,树脂片不易碎,PC片抗冲击性强。 镜片镀膜后有哪些优点? ?镀膜镜片可以降低镜片表面的反射光,视物清楚,减少镜面反射光,增加了光线透过率,也解决戴眼镜在强光下照像的难题,增加美感。镀膜眼镜能防止紫外线、红外线、X线对视力的伤害。配戴镀膜眼镜不易疲劳。对荧光屏前工作人员的视力可受到保护。 球面镜片与非球面镜片的比较。。 ?同一材料、同一度数的球面与非球面相比,非球面镜片更平、更薄、视物更逼真、更自然舒适。如果对着灯管观看镜片镀膜形状,一般是非球面镜片反射的灯管较直(高屈光度镜片除外);而球面镜片由于表面各部位曲率不同,灯管形状弯曲度较大。 ?传统的球面镜片,不仅镜片较厚,而且透过镜片周边看事物有扭曲、变形等现象发生,称为像差。透过球面镜片观察配戴者,也能够明显发现其脸部轮廓的变形现象。非球面镜片不仅使镜片的中心厚度和边缘厚度减少,使镜片更薄,更消除周边像差,给配戴者自然视力. 对于视力度数高的消费者,选择非球面镜片可能更加合适。 哪些人群最适合配戴非球面镜片? ?1、初次配戴眼镜的人士 ?2、隐形眼镜和框架眼镜交替配戴的人士 ?3、高度数近视的人士 ?4、高度数散光的人士

?5、对形象要求比较高的人士 ?6、对边缘视野要求高的人士,如驾驶员 镜片的折射率:简单讲镜片的折射率是镜片改变光线传播方向的能力,折射率越高,改变光线传播方向的能力越强,度数相等的镜片就越薄。目前,有折射率为1.49、1.56、1.61、1.67、1.74的树酯镜片。 ?1.50(1.499) 市面上最普通的树脂镜片,折射率比较低,近视最高可到600度,框子稍大的话镜片边缘就比较厚。 ?1.56(1.556) 目前比较普及的树脂镜片,中等折射率,俗称超薄片,但是现在,应该叫中折射镜片,常规可到800度近视。 ?1.61(1.607) 这个可以称之为超薄片,厚度相比前面两种,薄了不少。建议1000度以内的顾客使用。 ?1.67(1.667) 现在被称之为超超薄镜片,非球面设计,视觉非常舒适,建议1200度以内的顾客使用。 ?1.74(1.735) 目前可以买到的最薄的镜片,非球面设计。追求美薄、美观、高品质的人使用,最高可以做到2000度,建议1500度以内的人使用。 如何保养树脂镜片? ?镀膜树脂镜片除应避免划碰高温外,亦应避免酸类油烟等侵蚀,如在日常生活中最好不要戴镜下厨,尤其是通风不好油烟大时;同时亦不能戴(带)镜进(近)热水淋浴环境,平常临时放置时应将镜片凸面向上,随身携带时应将眼镜放入盒内,不要随便放入口袋中或挂包中,那样极易使膜层擦伤。

眼镜生产工艺

部品加工工艺 一、拉线 1.定义:利用金属的延伸性,将材料加工到需 求直径的一种加工方法。 2.加工设备: 1)自动拉线机(CNC拉线):这种机器可以 加工大半径过渡(过渡位没有具体限制)到 小半径的部品,也可以加工大半径过渡到小 半径再过渡到大半径的部品。(加工直径。 现有CNC拉线模:7.0-1.8、6.0-1.8、5.0-1.3、4.0-1.2、3.0-1.0、3.0-0.9 2)手动拉线机:这种机器只能加工大半径过 渡(过渡位不能小于2mm)到小半径部 品。(加工直径6.8~1.0mm)。 3.注意事项: 1)从扁线拉成圆线需先水滚再拉线(不水 滚部品容易裂开) 2)βTian和NT需退火后进行拉线加工。 3)拉线时为了减少材料的浪费,根据部品 形状将材料进行分段不等直径的拉线 (一般部品形状不规则的一般先分成2 段以上进行材料拉线如:部品为锥形)

材料直径确认方法:部品分段内的最厚 ×最宽÷3.14后开平方再×2+0.2(毛边 余量)。拉线过渡距离需根据实际情况而 定如(模具型腔,部品形状等) 自动拉线机可以加工难度高的部品,但是 加工速度要比手动拉线机慢,手动拉线机 不可以加工难度较高的部品,但是加工速 度快。 二、直线切断/直切弯曲 1.定义: 1)直线切断:将线材在冲床上加工成所需长 度,切断后整体为一段直线。 2)直切弯曲:将线材在冲床上加工成所需长 度的同时进行打弯,切断后整体接近所需 弧形。(通常用作BP的加工) 2.加工设备:5T冲床。 3.注意事项: 1)根据材料直径大小选择,产品表面无拉 伤。 2)重点确认弯曲成型的产品是否与冲压下 模能吻合良好。 三、两切