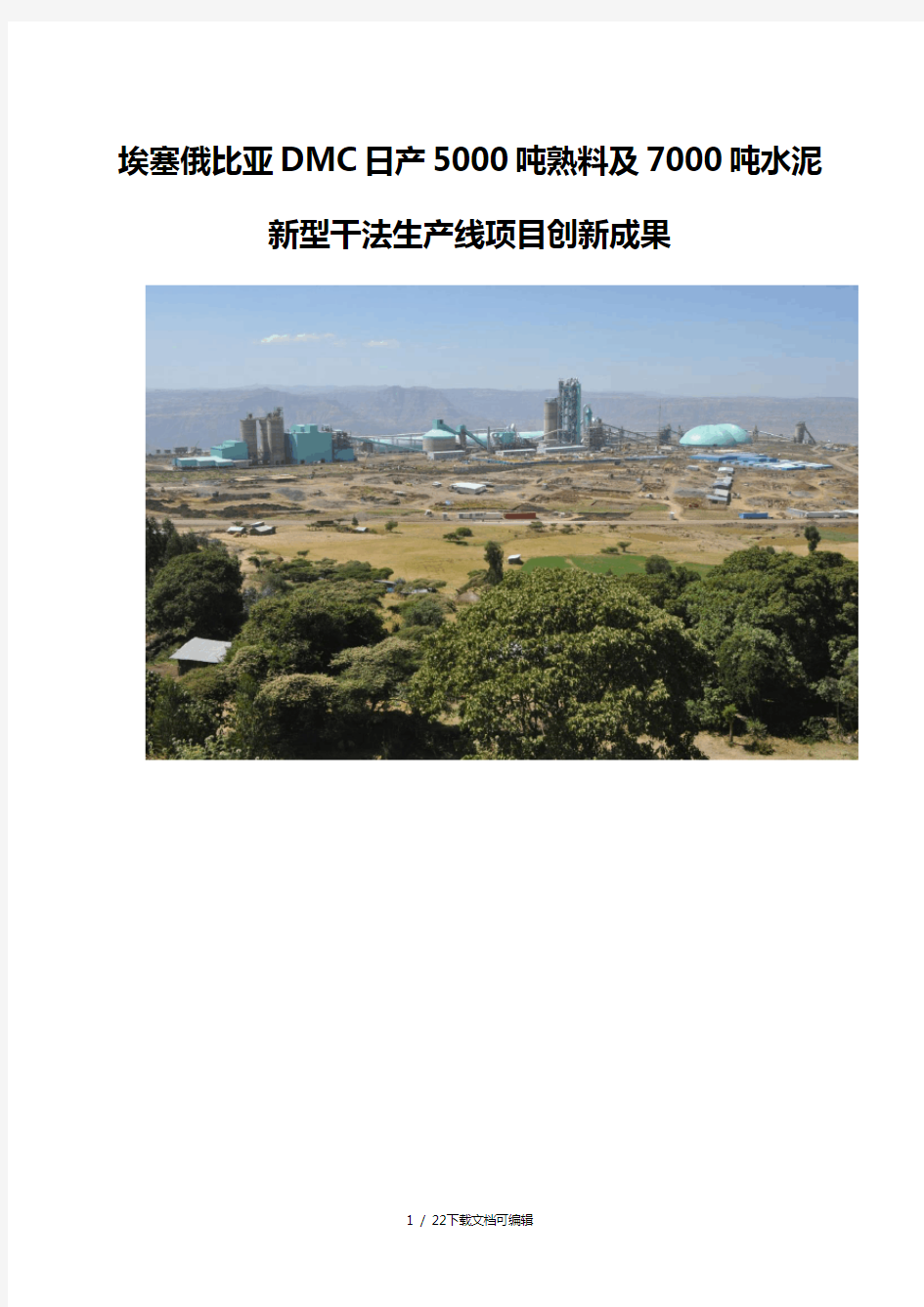

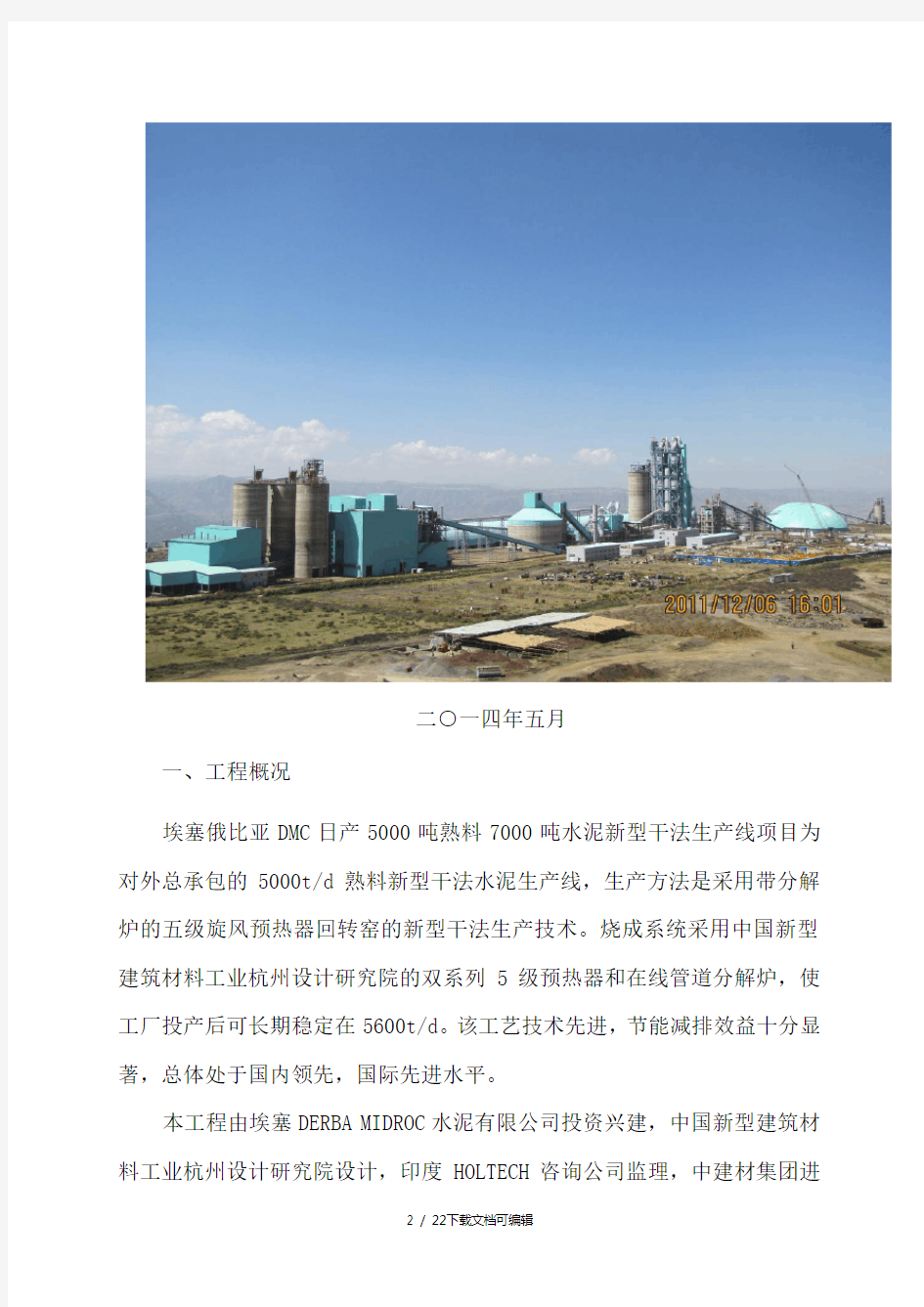

埃塞俄比亚DMC日产5000吨熟料及7000吨水泥新型干法生产线项目创新成果

二○一四年五月

一、工程概况

埃塞俄比亚DMC日产5000吨熟料7000吨水泥新型干法生产线项目为对外总承包的5000t/d熟料新型干法水泥生产线,生产方法是采用带分解炉的五级旋风预热器回转窑的新型干法生产技术。烧成系统采用中国新型建筑材料工业杭州设计研究院的双系列5级预热器和在线管道分解炉,使工厂投产后可长期稳定在5600t/d。该工艺技术先进,节能减排效益十分显著,总体处于国内领先,国际先进水平。

本工程由埃塞DERBA MIDROC水泥有限公司投资兴建,中国新型建筑材料工业杭州设计研究院设计,印度HOLTECH咨询公司监理,中建材集团进

出口公司进行工程总承包,中国十五冶金建设有限公司参建。工程于2007年03月1日开工,由于遭遇世界性的金融危机,2008年第二季度停工。后来,随着世界经济的好转,业主资金境况也有所改善。本项目于2011年第一季度全面复工建设,2012年02月10日竣工,2012年7月5日开始分两次进行项目交付前的考核。结果表明,全面达到合同要求的考核指标,自投产以来,至今稳定运行,各项性能指标均满足设计要求。

该工程概算总投资17亿元,

竣工决算约16亿人民币,建筑面

积30万 m2,该生产线由矿山石

灰石破碎及进厂长皮带输送,原

料预均化、生料粉磨及均化、熟

料烧成、水泥粉磨与储存、包装

及发放等全套生产设施及相应的

配套工程组成。石灰石破碎及长皮带输送系统采用单段反击式破碎机一段破碎系统,石灰石破碎机破碎后,由矿山长皮带输送机送至圆形石灰石预均化堆场;石灰石预均化储库及输送,石灰石预均化堆场为Φ99穹形大跨度网架结构,内设悬臂式堆料机布料,均化后的石灰石经胶带输送机送至原料调配站的石灰石库中;辅助破碎及储存输送,采用一台LPC1020.18单段锤式破碎机,辅料预均化堆场为跨度43米长的411米的矩形网架结构,内设2台取料机;原料配料站为六层钢结构,设置四个配料库;原料粉磨及废气处理,原料粉磨为全钢结构,分三区,采用一台MLS4028辊式磨系统;生料均化库为Φ22.5×81m 砼筒仓结构;熟料烧成系统,包括窑尾、

窑中和窑头,熟料煅烧采用一台Φ5.2×78m的回转窑,窑尾带双系列五级旋风预热器和在线型管道双喷腾分解炉,窑尾塔架为六层钢结构,高度105米, 窑头框架顶标高10.35m以下为钢筋混凝土框架结构,以上为钢结构,窑中基础为3个钢筋混凝土墩台;原煤破碎、均化储存及输送,预均化堆场为Φ99穹形大跨度网架结构;煤粉制备为全钢结构,采用莱歇公司的LM28.2D型立磨作为粉磨设备;熟料储库为1座φ直径45m,高45.2m的金属网架顶结构的混凝土筒库,在熟料库侧设1000吨次熟料库;水泥粉磨及输送,水泥粉磨为全钢结构,系统采用3套Φ4.6×13.5m球磨机圈流粉磨系统,?22.5×65m水泥库3 座,为砼筒仓结构, 屋面为钢砼组合屋面;水泥包装及成品发运,水泥包装系统由6套回转式八嘴包装机,主体结构为全钢结构。

主要建安工程量:混凝土10万方,钢筋9200吨;钢结构1.33万吨,彩板瓦维护约82000 m2,机械设备1万吨,非标制安装3600吨,保温2090 m3,筑炉2600m3。工艺管道80t,电缆总长470千米。

二、工程技术难点及新技术推广应用情况

(一)工程施工的主要难点及技术措施

1、本工程为现代化的大型干法水泥熟料生产线,工程量大,工程项目多,因此,在施工组织安排上,要充分考虑人员、材料、机械等各类资源的投入和土建安装施工组织协调。

2、所在区域位于高降雨量地带,每年的7月到9月为大雨季,每天的大暴雨不但影响正常施工而且疟疾、伤寒等疾病集中暴发,劳动工效降低,

严重影响工期。我公司根据当地的特点提前预控,做好雨季施工措施,疾病预防措施,配足各类防雨材料和药品,确保了雨季施工的正常进行。

3、所有的钢结构构件均在国内加工制作完毕后运到现场安装,国内工厂化制作质量有保证,钢结构制作过程中严格控制构件的外形尺寸和焊接质量,严格工序验收制度,确保制作过程质量受控,节省了建设工期。

4、本工程涉及专业众多,专业设计及施工协调量大,成品保护难度大,建安工程交叉及配合作业量大,因此工程施工计划及协调管理是保证工程施工质量、安全和工期的重要环节。

5、回转窑安装。回转窑是水泥生产工艺中最关键的设备,强大的热工负荷及连续生产的工作制度,对安装质量的要求十分严格,该项目是非洲目前水泥厂中最大的回转窑,外形尺寸为φ

5.2*78m,整体净重达1285.364吨,其中窑筒

体总重712.924吨,共10节78m长,最大筒

体段节重80.875吨,空中对接施工难度大,

功效慢,且安全风险大,费用高;项目部根据

现场环境和设备组件特点,制定了部分筒体地

面组对和整体吊装相结合的方案,将回转窑在地面组对成8段,再吊装至安装地点,保证了筒体组对质量;应用测外圆法进行直线度找正,对焊接前和焊接后的筒体进行径向跳动监测,控制中心偏差:窑筒体进出料口5mm,大齿圈及轮带处4mm ,筒体接口处8mm,达到了精确找正的目的,保证了设备长期正常运转。

6、窑尾钢管框架安装。窑尾钢管框架是施工周期长、施工难度较大的重点部位。如何确保窑尾框架及预热器的安装

周期及质量成为全厂设备安装的重点。本工程

钢结构框架为六层,重量1400吨。施工中采

用“丝杆调整法”对其进行垂直度控制并通过

90°设置的两台经纬仪对每根立柱垂直度进

行监测,调节丝杆的螺旋使立柱垂直度、对角

线偏差、水平标高偏差均符合要求,最大垂直

度偏差10mm。焊缝内部缺陷用超声波探伤检

查,探伤检验等级采用国家GB11345-89《钢焊缝手工超声波探伤方法和探伤结果分级》之B级检验。

7、原料立磨施工。原料粉磨是水泥厂工艺线上极为重要的环节,磨机安装质量的好坏,直接关系到全线生产能否正常和全厂投产后的经济效益。本工程采用先进的德国进口的立式辊

磨机,具有单机产能大,粉磨选粉

一体化,设备台数少,系统简洁,

运转可靠,节电显著,低维护等众

多优点。施工中通过在立磨的基础

边搭设一组平台进行立磨外壳的组对,用水平仪进行磨机的外

壳找正,保证上表面水平度达到0.2mm/m;磨盘用三个安装吊环吊装,并找正磨盘和减速机的中心相重合,水平度找正偏差为0.05/1000,通过安装精度的控制,保证了立磨长期正常运转。